Испытание на сжатие

advertisement

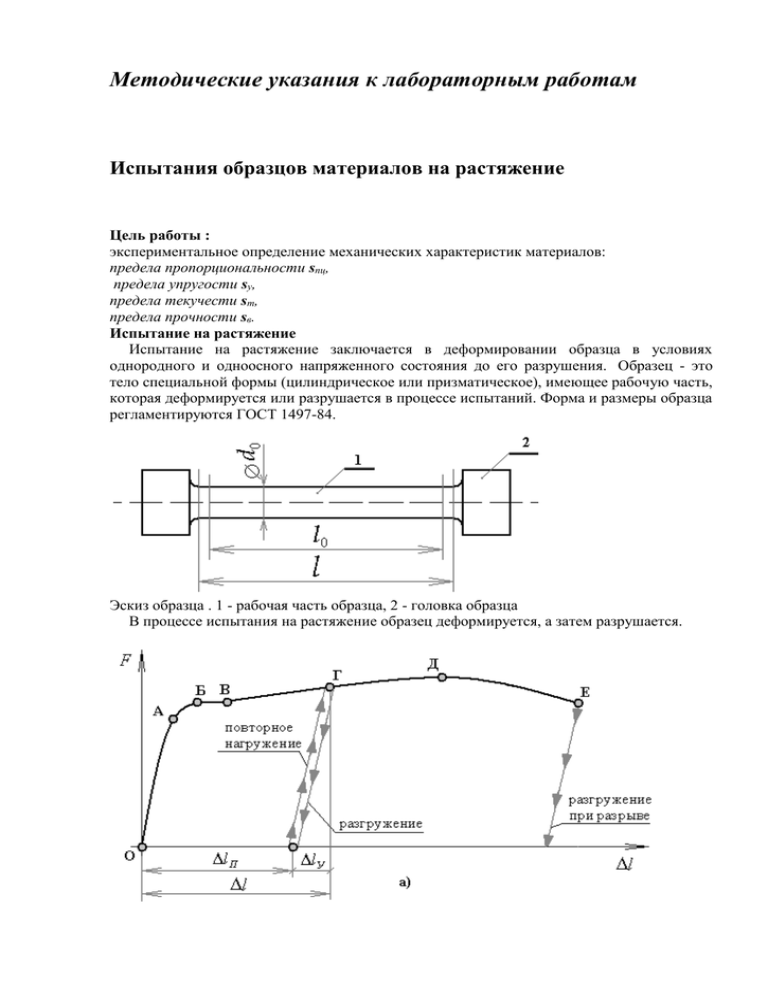

Методические указания к лабораторным работам Испытания образцов материалов на растяжение Цель работы : экспериментальное определение механических характеристик материалов: предела пропорциональности sпц, предела упругости sy, предела текучести sт, предела прочности sв. Испытание на растяжение Испытание на растяжение заключается в деформировании образца в условиях однородного и одноосного напряженного состояния до его разрушения. Образец - это тело специальной формы (цилиндрическое или призматическое), имеющее рабочую часть, которая деформируется или разрушается в процессе испытаний. Форма и размеры образца регламентируются ГОСТ 1497-84. Эскиз образца . 1 - рабочая часть образца, 2 - головка образца В процессе испытания на растяжение образец деформируется, а затем разрушается. На начальном участке диаграммы между силой и удлинением соблюдается прямая пропорциональная зависимость - образец подчиняется закону Гука. В точке А диаграммы закон Гука нарушается: зависимость между силой и удлинением становится нелинейной. На диаграмме имеется горизонтальный участок (участок БВ), называемый площадкой текучести. В этой стадии испытания образец удлиняется (деформируется) практически при постоянной силе. Это явление называется текучестью, при этом образец деформируется равномерно и по всей длине рабочей части. В точке В площадка текучести заканчивается и начинается участок упрочнения. В конечной точке Д этого участка достигается максимальная сила, которую может выдержать образец. Напряженное состояние - одноосное. Далее начинается участок разрушения или участок местной текучести. На образце появляется местное утонение (шейка). На конечном участке ДЕ (после возникновения шейки) происходит локализация деформаций в шейке, остальная часть образца практически не деформируется. Деформация в шейке неоднородная, имеет существенный градиент вдоль оси образца. Напряженное состояние также становится неоднородным, кроме того оно изменяется качественно - становится трехосным. Внутри шейки напряженное состояние - трехосное растяжение. Диаметр шейки уменьшается по мере деформирования образца, и образец разрывается по наименьшему сечению шейки. При разгружении образца в пределах участка ОА законы нагружения, разгружения и повторного нагружения совпадают. Если при испытании на растяжение нагружение приостановить, например, в точке Г диаграммы и осуществить разгружение образца, то окажется, что диаграмма разгружения и диаграмма предыдущего нагружения не совпадают. Линия разгружения - прямая, параллельная начальному линейному участку диаграммы растяжения образца. Такой характер деформирования образца при его разгружении называется законом разгружения. При повторном нагружении диаграмма до точки Г совпадает с линией разгружения, а затем будет совпадать с диаграммой растяжения образца при однократном нагружении. Такой характер деформирования называется законом повторного нагружения и заключается в прямой пропорциональной зависимости силы и удлинения, которая сохраняется до значения силы, достигнутой при первичном нагружении. При разгружении образца в пределах участка ОА законы нагружения, разгружения и повторного нагружения совпадают. Диаграмма растяжения материалов из конструкционной стали образцов Диаграмма растяжения серого чугуна Определение предела пропорциональности Пределом пропорциональности называется наибольшее напряжение, до которого справедлив закон Гука. ( Закон Гука - прямая пропорциональная зависимость между напряжением и деформацией . Коэффициент пропорциональности Е называется модулем упругости первого рода. ) Для определения предела пропорциональности вводится понятие условного предела пропорциональности. Условным пределом пропорциональности называется напряжение пр, при котором тангенс угла наклона касательной к диаграмме растяжения в 1.5 раза больше тангенса угла наклона линейного учаcтка этой диаграммы. Предел пропорциональности оценивают как напряжение, при котором отступление от прямой пропорциональной зависимости между напряжениием и деформацией достигает определенной величины. При некотором превышении предела пропорциональности все деформации продолжают оставаться упругими, т.е. полностью исчезающими, если напряжение снизить до нуля. Наибольшее напряжение, до которого все деформации в материале упругие, называется пределом упругости. Для определения предела упругости вводится понятие условного предела упругости. Условным пределом упругости 0.01 называется напряжение, при котором остаточная (пластическая) деформация составляет 0.01%. Для нахождения на диаграмме растяжения материала точки А*, соответствующей условному пределу упругости, необходимо воспользоваться законом разгружения и повторного нагружения. Определение предела текучести Площадке текучести диаграммы растяжения низкоуглеродистой стали соответствует напряжение т, называемое пределом текучести. Пределом текучести (физическим) т, называется напряжение, при котором в материале начинают интенсивно накапливаться остаточные (пластические) деформации, причем этот процесс идет при практически постоянном напряжении. При отсутствии площадки текучести (см. рисунок) определяют условный предел текучести. Условным пределом текучести 0.2 называется напряжение, при котором остаточная (пластическая) деформация составляет 0.2%. Для нахождения на диаграмме точки Б (см.рисунок), соответствующей условному пределу текучести, необходимо воспользоваться законом разгружения и повторного нагружения. Предел прочности Диаграмма растяжения низкоуглеродистой стали имеет вид: Участок ВД диаграммы растяжения материала имеет максимум в точке Д. Ордината этой точки соответствует условному пределу прочности в (временному сопротивлению), которое определяется как . Здесь А0 - начальная площадь поперечного сечения расчетного участка образца. У материалов, находящихся при данных условиях в пластичном состоянии, предел прочности в не равен действительному напряжению в материале образца, так как к моменту достижения Fmax площадь поперечного сечения образца существенно уменьшается. Порядок проведения испытаний Для определения механических характеристик материалов используются испытательные машины. Применяют разрывные и универсальные испытательные машины всех систем при условии их соответствия требованиям ГОСТ 28 840-90. При проведении испытаний должны соблюдаться следующие основные условия: качественное центрирование образца в захватах испытательной машины, плавность деформирования, скорость перемещения активного захвата при испытании до предела текучести не более 0.1, за пределом текучести - не более 0.4 длины расчетной части образца, выраженная в мм/мин, возможность приостанавливать нагружение с точностью до одного наименьшего деления шкалы силоизмерителя, плавность разгружения. Перед испытанием образца проводится измерение диаметра и расчетной длины. Диаметр измеряется в трех сечениях расчетной части: у головок и в среднем сечении. Наименьший диаметр используется в дальнейших расчетах. 1. Выбрать зазоры в силовой цепи образец - испытательная машина. 2. Начать испытание образца на растяжение, выбрав значение скорости перемещения траверсы в пределах 0,2 - 0,8 мм/мин до значения силы, превышающей предел текучести на 5 - 10 %. Для стандартного образца диаметром 6 - 8 мм характерные значения силы, соответствующей пределу текучести, зависят от испытуемого материала. Низкоуглеродистые стали (Ст2, Ст3 и т.п.) от 0,6 до 1,1 кН; Конструкционные стали (сталь 35, сталь 45 и т.п.) от 0,98 до 1,8 кН; Медные сплавы от 0,55 до 0,95 кН; Алюминиевые сплавы ( Д 16, Д 19 и т.п.) от 0,65 до 1,2 кН. 3. Осуществить разгружение образца со скоростью 0,2 - 0,8 мм/мин. 4. Вторичное нагружение образца с той же скоростью до значения силы, достигнутой на предыдущих этапах испытания. 5. Продолжить растяжение образца со скоростью 2 - 4 мм/мин до разрушения образца. 6. Завершить эксперимент и перейти к обработке полученной диаграммы растяжения образца Испытание образцов материалов на сжатие Цель работы : экспериментальное определение механических характеристик материалов: предела пропорциональности s пц , предела упругости sy, предела текучести sт, предела прочности sв. Испытание на сжатие Испытание на сжатие заключается в деформировании образца в условиях однородного и одноосного напряженного состояния до разрушения или достижения определенного значения деформации. Для испытаний на сжатие используются, как правило, короткие образцы с отношением высоты к диаметру в пределах 1:3. Применение высоких образцов невозможно, так как такие образцы будут изгибаться. Образцы изготавливаются с соблюдением жестких допусков на перпендикулярность его оси к торцам. Торцы образца тщательно шлифуются. Форма и размеры образца регламентируются ГОСТ 25.503-97. Испытание на сжатие имеет характерные особенности: - образцы из пластичных материалов не разрушаются, испытывая большую деформацию, чем при разрыве в условиях растяжения; - результаты испытаний образцов на сжатие существенно зависят от отношения высоты образца к его диаметру; - на предел прочности и характеристики пластичности заметно влияют силы трения на опорных торцах образца. При испытании на сжатие предъявляются высокие требования к центрированию образца и отсутствию взаимного перекоса нажимных плит, передающих силу на образец. При испытании на сжатие образец стандартной формы и размеров из исследуемого материала помещается в испытательную машину и подвергается непрерывному плавному деформированию до заданного значения деформации или до разрушения. В процессе нагружения образца сжимающими силами его высота уменьшается, а диаметр увеличивается, причем по высоте образца его диаметр увеличивается неравномерно. Это приводит к существенному изменению формы - образец становится бочкообразным. Бочкообразность образца при сжатии возникает из-за трения между контактирующими поверхностями образца и нажимных плит. Напряженное состояние в образце при развитой бочкообразности неодноосное и неоднородное. Так как учесть эту неоднородность не представляется возможным, принимается, что по всему объему образца напряженное состояние однородное и одноосное. Для уменьшения бочкообразности образца стремятся уменьшить силы трения путем введения смазки в зону контакта. В процессе испытания на сжатие регистрируется зависимость между сжимающей силой F и укорочением расчетной высоты h0 образца в виде диаграммы сжатия образца. Диаграмма сжатия образца позволяет оценить поведение материала образца в упругой и упруго-пластической стадиях деформирования и определить характеристики механических свойств материала. Методики определения механических характеристик материала приведены в соответствующем разделе. Порядок проведения испытаний 1. Выбрать зазоры в силовой цепи образец - испытательная машина. 2. Начать испытание образца на сжатие, выбрав значение скорости перемещения траверсы в пределах 0,2 - 0,8 мм/мин до значения силы, превышающей предел текучести на 5 - 10 %. Для стандартного образца диаметром 6 - 8 мм характерные значения силы, соответствующей пределу текучести, зависят от испытуемого материала. Низкоуглеродистые стали (Ст2, Ст3 и т.п.) от 0,6 до 1,1 кН; Конструкционные стали (сталь 35, сталь 45 и т.п.) от 0,98 до 1,8 кН; Медные сплавы от 0,55 до 0,95 кН; Алюминиевые сплавы ( Д 16, Д 19 и т.п.) от 0,65 до 1,2 кН. 3. Осуществить разгружение образца со скоростью 0,2 - 0,8 мм/мин. 4. Вторичное нагружение образца с той же скоростью до значения силы, достигнутой на предыдущих этапах испытания. 5. Продолжить сжатие образца со скоростью 2 - 4 мм/мин до силы, равной 38 кН, или до разрушения образца из малопластичного материала. 6. Завершить эксперимент и перейти к обработке полученной диаграммы сжатия образца. Основные положения ГОСТ 25.503-97 Метод испытания на сжатие ГОСТ 25.503-97 определяет основные задачи этого вида испытания и области использования результатов этого испытания. Он распространяется на испытания образцов из черных и цветных металлов и их сплавов при статическом нагружении. Основной задачей этого испытания является получение механических характеристик материала: предела пропорциональности пц, предела упругости 0.05, предела текучести физического т или условного 0.2, предела прочности в. В ГОСТ 25.503-97 приведены основные определения, используемые при проведении этих испытаний. ГОСТ 25.503-97 предусматривает использование образцов четырех типов. Каждый тип образца должен применяться для нахождения строго определенных механических характеристик. предусмотрено применение образцов с отношением высоты к его диаметру в пределах от 1:1 до 5:1. В ГОСТ 25.503-97 приводятся требования к получению заготовки, механической, термической обработки, а также к погрешностям измерений размеров образца перед испытанием на сжатие. Приводятся требования к испытательному оборудованию и измерительной аппаратуре - погрешность измерения силы не должна превышать +1% от измеряемого значения силы, деформации (укорочение образца) не более +2% от измеряемого значения. Оптимальное число испытуемых образцов равно пяти, но при наличии особых условий число образцов должно быть увеличено. Испытание на сжатие должно проводится при минимальном эксцентриситете приложения силы, для соблюдения этого условия желательно использовать специальное приспособление. В процессе испытания необходимо контролировать искажение первоначальной формы образца (бочкообразность). В ГОСТ описываются условия, при которых испытания проводятся без применения смазки и условия применения смазки, указаны типы смазок. В ГОСТ 25.503-97 регламентируются скорости деформирования образца: - до предела текучести скорость относительной деформации выбирают от 10-3 1/с до 102 1/с; - за пределом текучести не более 10-1 1/c. Эти величины позволяют вычислить скорость перемещения подвижной траверсы (активного захвата) в зависамости от высоты испытуемого образца. Эта скорость выражается в мм/мин. В ГОСТ 25.503-97 приводится методика определения механических характеристик материала на основе экспериментальных данных, полученных при испытании. Подробно описываются приёмы получения следующих механических характеристик: - модуль упругости E; - предел пропорциональности пц; - предел упругости 0,05; - предел текучести (физический) T; - предел текучести (условный) 0,2; - предел прочности в. Для осуществления некоторых технологических операций, связанных с пластическим деформированием металлов, необходимо знать кривую упрочнения. В ГОСТ 25.503-97 подробно описана методика получения этой кривой. Образцы для испытаний на сжатие Образцом называется тело специальной формы, подвергающеееся испытанию с целью оценки механических свойств материалов. Испытания на сжатие проводятся в соответствии с ГОСТ 25.503-97, в котором предусмотрено четыре типа образцов. Образец I типа используется для определения модуля упругости и предела пропорциональности. Образец II типа используется для определения предела пропорциональности и предела упругости. Образец III типа используется для определения предела текучести и построения кривой упрочнения. Образец IV типа используется для построения кривой упрочнения. Образец имеет на торцах выточки, которые используются для размещения смазки. отношение h0/d0 определяется по специальной формуле. В научноисследовательской рабете для уменьшения влияния сил трения на результаты испытания применяются образцы с коническими торцами. Здесь tg = f, где f - коэффициент трения. Диаграмма сжатия образца из пластичного материала Диаграммы сжатия образцов представляют собой зависимость силы от укорочения образца, т.е. F = F( h). Она позволяет оценить поведение материала образца в упругой и упруго-пластичной стадиях деформирования, определить механические характеристики материала. На начальном участке ОА диаграммы между силой F и укорочением прямая пропорциональная зависимость - выполняется закон Гука. h, соблюдается В точке А диаграммы закон Гука нарушается: зависимость между силой и укорочением становится нелинейной. На диаграмме наблюдается горизонтальный участок БВ, называемый площадкой текучести. В этой стадии испытания образец пластически деформируется при постоянной силе. Деформация образца по длине рабочей части равномерная. Явление интенсивного пластического деформирования материала образца называется текучестью. Площадка текучести заканчивается и начинается участок упрочнения ВД, т.е. восходящая часть диаграммы. На этой стадии испытания образец из пластичного материала существенно изменяет цилиндрическую форму, становится бочкообразным несмотря на применение смазки на торцах. Его диаметр значительно увеличивается, а высота уменьшается, для его деформирования необходима всё большая сила. Образец из пластичного материала при испытани на сжатие не разрушается, поэтому испытание прекращают при достижении деформации от 30% до 40% о начальной высоты образца. Участок диаграммы сжатия от точки Д до точки, соот ветствующей прекращению испытания не используется для определения каких-либо механических характеристик материала, т.к. напряжённодеформированное состояние в образце в этом случае неоднородное и неодноосное. Закон разгружения и повторного нагружения Если при испытании на сжатие нагружение приостановить, например в точке Г диаграммы и осуществить разгружение образца, то окажется, что диаграмма разгружения и диаграмма предыдущего нагружения не совпадут. Линия разгружения в этом случае - прямая, параллельная начальному линейному участку диаграммы сжатия. Такой характер деформирования образца при его разгружении называется Законом разгружения. При разгружении соблюдается закон Гука, с тем же коэффициентом пропорциональности, что и в пределах участка ОА. После разгружения образца до значения силы равного нулю в образце обнаруживается остаточное укорочение, вызванное накопленой пластической деформацией. Полное укорочение образца соответствующее точке Г,диаграммы складывается из упругого и пластического . При повторном нагружении того же образца линия нагружения совпадает с линией разгружения до точки Г диаграммы, полученной при однократном нагружении. Такой характер деформирования называется законом повторного нагружения и заключается в пропорциональной зависимости силы и укорочения, которая сохраняется до значения силы, достигнутой при первичном нагружении. При разгружении образца в пределах ОА законы первичного нагружения, разгружения и повторного нагружения совпадают. В этом случае при уменьшении силы до нуля форма и размеры образца возвращаются к исходным, не претерпевая каких-либо изменений. Диаграмма сжатия без площадки текучести Для большинства материалов диаграммы сжатия не имеют площадки текучести, в этом случае линейный участок ОА диаграммы плавно переходит в участок упрочнения . Законы разгружения и повторного нагружения проявляются так же как для образца из пластичного материала. Диаграмма сжатия малопластичного материала Образцы из малопластичных материалов при испытании разрушаются, разделяясь на части. К таким материалам , например, относится серый чугун, диаграмма сжатия которогоприведена ниже. В точке А диаграммы достигается наибольшая сила Fmax. На участке АБ происходит разрушение образца из серого чугуна в результате появления трещин и их развития. Трещины образуются примерно под углом 450 к оси образца, и являются проявлением максимальных касательных напряжений. Возможно определение предела прочности при сжатии. Диаграмма сжатия хрупкого материала Образцы из хрупких материалов (стекло, керамика, твёрдые сплавы, высокозакалённые стали и др.) разрушаются при испытании на сжатие и обнаруживают очень маленькую пластическую деформацию. Трещины в образце возникают под разными углами в зависимости от применения или не применения смазки. В точке А диаграммы достигается наибольшая сила, она же соответствует разрушающей силе. Возможно определение предела прочности при сжатии. Диаграммы сжатия различных материалов Для получения численно сопоставимых между собой механических характеристик материалов диаграммы сжатия образцов перестраивают в диаграммы сжатия материалов, т.е. в зависимость между напряжением и деформацией , которые определяют по формулам: , , где F - сила, действующая на образец, A0,h0 - начальные площадь поперечного сечения и высота расчётной части образца. Диаграмма сжатия материала полученная при этих условиях (без учёта изменения размеров расчётной части образца), называется условной диаграммой сжатия материала в отличии от действительной диаграммы сжатия, которую получают с учётом изменений размеров образца. Диаграмма сжатия материала зависит от его структуры, условий испытания (температура, скорость деформирования). Диаграмма сжатия пластичного материала Диаграмма материала сжатия малопластичного Закон Гука Закон Гука - прямая пропорциональная зависимость между напряжением деформацией и . Коэффициент пропорциональности Е называется модулем упругости первого рода. Предел пропорциональности Пределом пропорциональности называется наибольшее напряжение, до которого справедлив закон Гука. Для определения предела пропорциональности вводится понятие условного предела пропорциональности. Условным пределом пропорциональности называется напряжение пц, при котором тангенс угла наклона касательной к диаграмме сжатия в 1.5 раза больше тангенса угла наклона линейного учаcтка этой диаграммы. Предел пропорциональности оценивают как напряжение, при котором отступление от прямой пропорциональной зависимости между напряжениием и деформацией достигает определенной величины. Предел упругости При некотором превышении предела пропорциональности все деформации продолжают оставаться упругими, т.е. полностью исчезающими, если напряжение снизить до нуля. Наибольшее напряжение, до которого все деформации в материале упругие, называется пределом упругости. Для определения предела упругости вводится понятие условного предела упругости. Условным пределом упругости называется напряжение, при котором остаточная (пластическая) деформация составляет 0.01%. Для нахождения на диаграмме растяжения материала точки А*, соответствующей условному пределу упругости, необходимо воспользоваться законом разгружения и повторного нагружения. Предел текучести Площадке текучести диаграммы сжатия низкоуглеродистой стали соответствует напряжение т, называемое пределом текучести. Пределом текучести (физическим) т называется напряжение, при котором в материале начинают интенсивно накапливаться остаточные (пластические) деформации, причем этот процесс идет при практически постоянном напряжении. При отсутствии площадки текучести (см. рисунок) определяют условный предел текучести. Условным пределом текучести 0.2 называется напряжение, при котором остаточная (пластическая) деформация составляет 0.2%. Для нахождения на диаграмме точки Б (см.рисунок), соответствующей условному пределу текучести, необходимо воспользоваться законом разгружения и повторного нагружения. Предел прочности Диаграмма сжатия образца имеет вид: Пределом прочности в называется отношение максимальной нагрузки, достигнутой при испытании образца до разрушения, к начальной площади поперечного сечения: . Испытания образцов материалов на кручение Цель работы : экспериментальное определение механических характеристик материалов: предела пропорциональности tпц, предела текучести tт, предела прочности tв. Порядок проведения испытаний 1. Выбрать зазоры в силовой цепи образец - испытательная машина. 2. Задать параметры первого этапа испытания на кручение, выбрав значение скорости вращения активного захвата в пределах 0,5...1,0 об/мин до значения момента, превышающего на 5...10 % момент, соответствующий пределу текучести. Для образца диаметром 12 мм характерные значения момента, соответствующего пределу текучести и пределу прочности, зависят от испытуемого материала. Мmax, Мт, Нм Нм Низкоуглеродистые стали (Ст2, Ст3 и т.п.) 60...70 150...170 Конструкционные стали ( 35, 45 и т.п.) 70...90 160...190 Медные сплавы (латунь Л60, Л63 и т.п.) 30...40 50...65 Алюминиевые сплавы ( Д16, Д19 и т.п.) 60...70 130...150 Чугун СЧ 50...60 3. Задать параметры второго этапа, выбрав значение скорости вращения активного захвата в пределах 2,0...2,5 об/мин до значений момента и/или угла поворота, при которых заведомо происходит разрушение образца 4. Завершить эксперимент и перейти к обработке полученной диаграммы кручения образца, сохраненной в базе данных. Образец сплошной Образец сплошного поперечного сечения представлен на рисунке. Конструкция головок образца должна обеспечивать передачу крутящего момента от активного захвата к рабочей части образца и от рабочей части к моментоизмерителю. Размеры образца: диаметр расчетной части части , при этом должно соблюдаться: , длина расчетной части , длина рабочей и или Образец трубчатый Наилучшими для испытаний на кручение являются тонкостенные трубчатые образцы с кольцевым сечением (на рисунке), так как в них распределение напряжений по длине и радиусу равномерное. Недостаток тонкостенных образцов заключается в том, что они теряют устойчивость при больших пластических деформациях. Испытание на кручение проводится как для пластичных, так и для малопластичных и хрупких материалов. Этот вид испытаний позволяет выявить пластические свойства материалов, находящихся в хрупком состоянии, в этом заключается преимущество испытаний на кручение перед испытаниями на растяжение. При испытании на кручение на образцах не образуется шейка, вследствие чего крутящий момент возрастает до разрушения образца. Пластическая деформация равномерна по длине образца, цилиндрическая форма сплошного образца сохраняется до разрушения. Испытания образцов на кручение При испытании на кручение образец из исследуемого материала прочно закрепляется головками в захватах испытательной машины и подвергается непрерывному плавному деформированию до разрушения. При проведении испытаний образцов на кручение должны соблюдаться следующие основные условия: качественное центрирование образца в захватах, плавность нагружения и разгружения, отсутствие продольной силы, возможность приостанавливать нагружение и разгружение с точностью до одного наименьшего деления шкалы моментоизмерителя. Для испытаний на кручение применяют стандартные образцы по ГОСТ 3565-80. Можно использовать как сплошные, так и трубчатые образцы. Диаграмма кручения образца Рассмотрим диаграмму кручения образца материала, находящегося в пластичном состоянии. Диаграмма кручения образца из пластичного материала На начальном участке диаграммы между крутящим моментом Мк и углом закручивания соблюдается прямая пропорциональная зависимость - образец деформируется линейно упруго. В точке А диаграммы начинается “участок упрочнения”, характеризующийся малым темпом увеличения крутящего момента и большим темпом приращения угла закручивания. Конечная точка Д диаграммы соответствует разрушению образца. Образцы из разных материалов при испытании на кручение разрушаются по-разному: поверхность разрушения, перпендикулярная оси образца, указывает на разрушение от среза, винтовая поверхность - на разрушение от отрыва. Если при испытании на кручение нагружение приостановить, например, в точке Г диаграммы и осуществить разгружение образца, то окажется, что диаграмма разгружения и диаграмма предыдущего нагружения не совпадают. Линия разгружения - почти прямая, параллельная начальному линейному участку диаграммы кручения образца. Такой характер деформирования образца при его разгружении называется законом разгружения. Если осуществить повторное нагружение, то диаграмма до точки Г совпадает с линией разгружения, а затем будет совпадать с диаграммой кручения образца при однократном нагружении до разрушения. Такой характер деформирования называется законом повторного нагружения и заключается в прямой пропорциональной зависимости приращения крутящего момента и приращения угла закручивания, которая сохраняется до момента, достигнутого при первичном нагружении. Если осуществить разгружение образца в пределах участка ОА, то законы нагружения, разгружения и повторного нагружения совпадут. Угол закручивания образца при его деформировании за точкой Б диаграммы складывается из угла , соответствующего подчиняющегося закону Гука, и угла закручивания деформации сдвига, т.е. упругой деформации сдвига, , соответствующего пластической . При разгружении образца, получившего упругую и пластическую угловую деформацию, угол закручивания, соответствующий упругой деформации, уменьшается, а угол закручивания, соответствующий пластической деформации, сохраняется неизменным. Диаграмма кручения образца позволяет оценить поведение материала образца в упругой и упругопластической стадиях деформирования, определить механические характеристики материала при чистом сдвиге. Для получения численно сопоставимых между собой механических характеристик материалов диаграммы кручения образцов перестраивают в диаграммы сдвига материалов. Кручение образца круглого поперечного сечения Для образца круглого поперечного сечения имеет место следующая геометрическая зависимость между углом закручивания поверхности образца: и наибольшим углом сдвига у , где - диаметр и длина расчётной части образца, на которой измеряется угол закручивания. Деформированное состояние расчётной части образца при кручении Касательные напряжения в образце круглого поперечного сечения в пределах упругости распределяются по линейной зависимости. Наибольшие касательные напряжения при кручении образца круглого поперечного сечения возникают в точках у внешней цилиндрической поверхности и в пределах применимости закона Гука вычисляются по формуле: , где - крутящий момент, - полярный момент сопротивления круглого сечения. При кручении образца за пределом применимости закона Гука,касательные напряжения распределяются нелинейно. Распределение касательных напряжений в поперечном сечении образца за пределом упругости Закон распределения касательных напряжений в этом случае устанавливается в теории пластичности. наибольшие касательные напряжения при кручении сплошных цилиндрических образцов вычисляются по формуле Людвига-Кармана : Построение диаграммы сдвига материала Диаграммой сдвига материала называется зависимость между касательными напряжениями , возникающими в материале при чистом сдвиге, и соответствующими углами сдвига . Диаграмма сдвига материала строится по диаграмме кручения образца графическим способом. В выбранной точке К диаграммы кручения образца проводится касательная до пересечения с осью в точке L. Затем из точки L проводится горизонтальная прямая. Отрезок в масштабе для крутящего момента на диаграмме кручения представляет величину в формуле Людвига - Кармана. Отрезок масштабе представляет величину крутящего момента Mk в том же Диаграмма кручения образца Ордината диаграммы сдвига max, полученная по формуле должна быть отложена на этой диаграмме совместно с абциссой , определяемой по формуле . Указанное построение повторяется для ряда точек диаграммы кручения образца и по полученным значениям координат строится диаграмма сдвига материала. Диаграмма сдвига материала Формулы и получены в предположении, что и поэтому они применимы только при небольших значениях удельных углов закручивания, не превышающих 1...1,5 град/мм, поэтому для образца с рабочей длиной, равной 100 мм, диаграмма сдвига строится только до достижения углом закручивания значения 150 град. Диаграмма сдвига материала зависит от его структуры, условий испытаний (температуры, скорости деформирования). Закон Гука при сдвиге В начальной части диаграмма сдвига линейная, т.е. касательное напряжение пропорционально углу сдвига . Закон пропорциональности, называемый законом Гука при сдвиге, может быть записан: , где коэффициент пропорциональности G называется модулем сдвига или модулем упругости 2-го рода. Он характеризует сопротивление материала упругим деформациям и является его упругой постоянной. Предел пропорциональности Закон Гука при сдвиге нарушается в точке А диаграммы сдвига. Ордината этой точки имеет особое наименование - предел пропорциональности. Диаграмма сдвига материала Пределом пропорциональности пц называется наибольшее напряжение, до которого справедлив закон Гука при сдвиге. Для практического определения предела пропорциональности вводится понятие условного (технического) предела пропорциональности, за который принимают такое напряжение пц , при котором тангенс угла наклона касательной к диаграмме =() в 1,5 раза больше тангенса угла наклона линейного участка этой диаграммы. В приведенном определении для пц речь идет об угле к оси напряжений. Предел текучести Важнейщей механической характеристикой материала при сдвиге является предел текучести т - напяжение, при котором материал начинает интенсивно накапливать пластические деформации. Пределом текучести (физическим) т называется напряжение, при котором материал начинает интенсивно накапливать пластические (остаточные) деформации, причем этот процесс идет при почти постоянном напряжении. Физический предел текучести устанавливается в случае, если на диаграмме сдвига материала имеется площадка текучести. В случае отсутствия площадки текучести (диаграммы сдвига большинства материалов) вводят понятие условного (технического) предела текучести. Условным (техническим) пределом текучести 0.3 называется напряжение, при котором пластическая (остаточная) деформация составляет 0,3%. Условный предел текучести определяется на основе законов разгружения и вторичного нагружения. Предел прочности при сдвиге Наибольшее касательное напряжение, соответствующее началу разрушения при чистом сдвиге, называется пределом прочности материала при сдвиге B. Это напряжение приближенно может быть подсчитано по формуле , если в нее подставить значения и , соответствующие конечной точке диаграммы кручения образца. Для весьма пластичного материала, деформирующегося при сдвиге без заметного упрочнения, можно считать , в этом случае формула max преобразуется к виду: и позволяет определить предел прочности такого материала при сдвиге. Крутящие моменты, соответствующие механическим характеристикам при сдвиге Геометрические построения с целью определения пц, 0.3 можно проводить на диаграмме Mk=f( ), которая является первичным результатом испытаний на кручение. Посредством диаграммы Mk=f( ) можно найти Mпц, M0,3 т.е. крутящие моменты, соответствующие пределам пропорциональности и текучести. Диаграмма кручения образца ГОСТ 3565-80 Металлы Метод испытания на кручение 1.ОБЩИЕ ПОЛОЖЕНИЯ 2. ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ 3. ОБРАЗЦЫ 4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ Приложение. ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ Настоящий стандарт распространяется на черные и цветные металлы и сплавы, а также на изделия из них и устанавливает методы статических испытаний на кручение при температуре 20 °С для определения характеристик механических свойств и характера разрушения при кручении. Стандарт не устанавливает методы испытаний на кручение в условиях повышенной и пониженной температуры, вакуума, химически активных сред и лучевого воздействия. 1.ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Термины, определения и обозначения, применяемые в настоящем стандарте, приведены в обязательном приложении 1. 1.2. По результатам испытания образцов на кручение производят определение следующих механических характеристик: модуля сдвига, предела пропорциональности, предела текучести, предела прочности (условного), предела прочности (истинного), максимального остаточного сдвига, характера разрушения (срез или отрыв). 2. ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ 2.1. Для испытания на кручение может быть использована испытательная машина, которая обеспечивает: свободное кручение образцов без каких-либо дополнительных нагрузок на образце в течение всего процесса испытания; центрирование образца в захватах с несоосностью не более 0,1 мм на каждые 100 мм; плавность статического нагружения (без толчков и ударов); свободное перемещение одного из захватов вдоль оси образца; измерение нагрузки с погрешностью, не превышающей ±1% от величины измеряемой нагрузки, начиная с 0,2 наибольшего значения каждого диапазона, но не ниже 0,04 предельной нагрузки; вариации показаний силоизмерителя при повторных нагружениях и нагрузке, не превышающие допускаемую погрешность силоизмерения; возможность нагружения с точностью одного наименьшего деления шкалы силоизмерителя испытательной машины; сохранение постоянства показаний силоизмерителя в течение не менее 30 с; измерение угла закручивания с погрешностью, не превышающей 1°. 3. ОБРАЗЦЫ 3.1. Для испытания на кручение в качестве основных применяют цилиндрические образцы с диаметром в рабочей части 10 мм и с расчетной длиной 100 и 50 мм, с головками на концах для закрепления в захватах испытательной машины. Примечание. Расчетной длиной считают длину цилиндрической части образца, на которой производят измерение угловой деформации. Измерительная база прибора должна располагаться в средней части образца. Испытания образцов из металлопродукции диаметром менее 5 мм проводятся только с учетом требований стандартов на эти виды продукции. 3.2. Допускается испытание образцов и изделий, пропорциональных нормальным, а также трубчатых образцов. Примечание. Результаты испытания трубчатых образцов могут быть использованы только при отсутствии потери их устойчивости. 3.3. Форма и размеры головок образца определяют способом крепления образца в захватах испытательной машины. 3.4. Переход от рабочей части образца к его головкам должен быть плавным с радиусом закругления не менее 3 мм. 3.5. Разность между наибольшим и наименьшим диаметром на рабочей части основного образца не должна превышать 0,2% номинального значения диаметра. 3.6. Измерение диаметра образца производится с погрешностью не более 0,01 мм, а его длины с погрешностью не более 0,1 мм. 3.7. Проверку размеров образца проводят до испытания измерительным инструментом, обеспечивающим требования п. 3.6. 3.8. Технология изготовления образцов не должна оказывать влияния на механические свойства исходного материала. 3.9. Шероховатость поверхности рабочей части основных ци линдрических образцов должна соответствовать Rа<0,63 мкм по ГОСТ 2789—73. 4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ 4.1. При испытании на кручение величину нагрузки отсчитывают с точностью до одного деления шкалы силоизмерителя. Точность измерения углов соответствует цене деления угломера. Вычисление механических характеристик по результатам испытаний проводится с точностью 1 %. 4.2. О пределение модуля сдвига при кручении. 4.2.1. Устанавливают и закрепляют испытуемый образец в захватах испытательной машины. Нагружают образец крутящим моментом, соответствующим начальному касательному напряжению, составляющему 10% ожидаемого предела пропорциональности материала, закрепляют на рабочей части образца угломер и отмечают первоначальное показание угломера, принимаемое за нулевое. 4.2.2. Нагружение образца крутящим моментом осуществляют равными ступенями (не менее трех) таким образом, чтобы напряжения в образце не превышали предела пропорциональности, и регистрируют на каждой ступени нагружения углы закручивания образца на его расчетной длине. Время регистрации угла закручивания не должно превышать 10 с. 4.2.3. Модуль сдвига при кручении (G) в МПа вычисляют по формуле: где - ступень нагружения, Н-мм; l - расчетная длина образца, мм; - среднее арифметическое значение углов закручивания на расчетной длине образца, приходящихся на одну ступень нагружения, рад; - полярный момент инерции, мм. Примечание. Для образца круглого сечения диаметром D полярный момент инерции вычисляют по формуле . Для трубчатого образца кольцевого сечения с внешним диаметром D и толщиной стенки . 4.2.4. Модуль сдвига при кручении может быть также определен по тангенсу угла наклона прямолинейного участка диаграммы деформации, соответствующего упругому деформированию, если масштаб диаграммы обеспечивает не более 0,01% относительного сдвига на 1 мм оси абсцисс и не более 1 МПа касательного напряжения на 1 мм оси ординат. 4.3. Определение предела пропорциональности при кручении 4.3.1. Выполняют операции, установленные в п. 4.2.1. 4.3.2. Догружают образец вначале большими, а затем малыми ступенями, отмечая после каждой ступени нагружения угловую деформацию. Нагружение большими ступенями осуществляют до 80% ожидаемого предела пропорциональности. Ступени малых нагружений выбирают так, чтобы до достижения предела пропорциональности было не менее пяти ступеней малых нагружений. Значение малой степени нагружения должно соответствовать увеличению касательного напряжения не более 10 МПа. 4.3.3. Испытание прекращают, когда угловая деформация от нагружения на малую ступень превысит не менее чем в два раза среднее значение угловой деформации, полученное на предыдущих ступенях нагружения на линейном участке. 4.3.4. Определяют значение приращения угла закручивания на малую ступень нагружения на линейном участке. Полученное значение увеличивают в соответствии с принятым допуском. По результатам испытаний определяют нагрузку, соответствующую подсчитанному значению приращения угла закручивания. Если вычисленная в соответствии с принятым допуском величина угловой деформации повторяется несколько раз, то за нагрузку принимают первое (меньшее) значение нагрузки. Примечание. В случаях, когда необходимо уточненное значение предела пропорциональности, допускается применение линейной интерполяции. 4.3.5. Нагрузка Tпц может быть также определена по диаграмме деформации, показанной на черт. 1, если масштаб диаграммы обеспечивает не более 0,05% относительного сдвига на 1 мм оси абсцисс и не более 5 МПа касательного напряжения на 1 мм оси ординат. 4.3.5.1. Для определения Tпц по диаграмме проводят прямую ОЕ, совпадающую с начальным прямолинейным участком кривой деформации. Через точку О проводят ось ординат ОТ, затем прямую АВ, параллельную оси абсцисс на произвольном уровне, и на этой прямой откладывают отрезок kn, равный половине отрезка mk. Через точку n и начало координат проводят прямую On и параллельно ей касательную CD к кривой деформации. Ордината точки касания F соответствует Tпц. 4.3.6. Предел пропорциональности при кручении ( ) в МПа вычисляют по формуле: , где Wp - полярный момент сопротивления, мм3. Примечание. Для образца круглого сечения момент сопротивления вычисляют по формуле: . Для трубчатого образца кольцевого сечения : . 4.4. Определение предела текучести при кручении 4.4.1. Выполняют операции, установленные в пп. 4.2.1 и 4.3.2 4.3.4. Деформацию до предела пропорциональности считают упругой, а за пределом пропорциональности — остаточной. 4.4.2. Вычисляют относительный сдвиг ( ) в процентах по формуле: , где — угол закручивания образца на его расчетной длине, соответствующий пределу пропорциональности при кручении, рад; D — диаметр рабочей части образца, мм; l расчетная длина образца, мм. 4.4.3. Прибавляют к относительному сдвигу допуск на остаточный сдвиг 0,3% и по величине +0,3% находят соответствующий пределу текучести угол закручивания расчетной длины образца. 4.4.4. Продолжают нагружение образца за пределом пропорциональности до тех пор, пока не будет достигнут угол закручивания , соответствующий значению +0.3% и фиксируют нагрузку TT, соответствующую пределу текучести. 4.4.5. Нагрузка TT может быть также определяться по диаграмме деформаций, показанной на черт. 2, если масштаб диаграммы обеспечивает не более 0,05% относительного сдвига на 1 м оси абсцисс и не более 5 МПа касательного напряжения на 1 мм оси ординат. 4.4.5.1. Для определения TT от начала координат О откладывают по оси абсцисс отрезок ОЕ, соответствующий остаточному сдвигу =0,3%. Начальная криволинейная часть диаграммы исключается. Из точки Е проводят прямую, параллельную прямой ОА, до пересечения с кривой (точка М). Ордината точки М пересечения прямой с кривой диаграммы является значением нагрузки TT, соответствующей пределу текучести. 4.4.6. Предел текучести при кручении в МПа вычисляют по формуле: . 4.5. Определение условного предела прочности при кручении 4.5.1. Устанавливают и закрепляют образец в захватах испытательной машины и нагружают до разрушения, фиксируя разрушающую нагрузку Tк. Одновременно регистрируют максимальный угол закручивания который используется при подсчете на расчетной длине образца, (см. п. 4.7). 4.5.2. Условный предел прочности при кручении ( ) в МПа вычисляют по формуле: . 4.6 определение истинного предела прочности при кручении 4.6.1.Устанавливают и закрепляют образец в захватах испытательной машины и нагружают до появления пластических деформаций. 4.6.2.Cтупенчато догружают образец до разрушения, фиксируя нагрузки Ti и соответствующие им углы закручивания на расчетной длине образца в процессе монотонного деформирования образца с заданной скоростью. 4.6.3.Вычисляют относительные углы закручивания ( ) в рад/мм по формуле , 4.6.4.По вычисленным значениям и нагрузки Ti строят конечный участок кривой в координатах (можно также воспользоваться диаграммой ,зарегистрированной в процессе испытания). Для точки кривой, соответствующей моменту разрушения образца, графически определяют величину , равную тангенсу угла между касательной к кривой в этой точке и осью абсцисс (с учетом масштаба).Размерность указанной величины рад/мм. 4.6.5. Истинный предел прочности при кручении ( ) в МПа вычисляют по формуле: , где Tк — крутящий момент при разрушении образца; закручивания при разрушении образца, рад/мм; графически согласно п. 4.6.4. 4.7. Максимальный остаточный сдвиг при кручении ( — относительный угол — величина, определяемая ) вычисляют по формуле: , если величина сдвига не превышает 0,1 рад. При большей деформации максимальный остаточный сдвиг определяют по формуле: , где - максимальный угол закручивания на расчётной длине образца, рад. (п.4.5.1) Допускается выражать в процентах, путём умножения подсчитаной величины на 100. Примечание.Для пластичых металлов, у которых величина упругой деформации относительно мала(не более 10% от общей деформации ), допускается принимать общий сдвиг за остаточный. Для малопластичных металлов, у которых упругая деформация относительно велика, для определения максимального остаточного сдвига вычитать из общего сдвига упругий сдвиг следует , вычисляемый по формуле: , где - условный предел прочности при кручении данного материала, МПа: G - модуль сдвига данного материала, МПа. 4.8. Указанные в п. 1,2 механические характеристики могут оп ределяться по результатам испытания на кручение одного образца путем совмещения соответствующих операций, указанных в пп. 4.2—4.7. Приложение 1 ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ Т ермины, определения и обозначения, общие для всех методов испытаний, приведены в ГОСТ 16504—81 Термины, определения и обозначения, относящиеся к испытаниям на кручение: 1. Модуль сдвига — отношение касательного напряжения к упругой угловой деформации в точке. 2. Предел пропорциональности при кручении — касательное напряжение в периферийных точках поперечного сечения образца, вычисленное по формуле для упругого кручения, при котором отклонение от линейной зависимости между нагрузкой и углом закручивания достигает такой величины, что тангенс угла наклона, образованного касательной к кривой деформации и осью нагрузок, увеличивается на 50% своего значения на линейном участке. Примечание. При наличии в стандартах или технических условиях на металлопродукцию особых указаний, допускается определять предел пропорциональности при кручений с иным допуском на увеличение тангенса угла наклона касательной. В этом случае значение допуска должно быть указано в обозначении. 3. Предел текучести при кручении — касательное напряжение, вычисленное по формуле для упругого кручения, при котором образец получает остаточный сдвиг, равный 0.3%. 4. Предел прочности при кручении — касательное напряжение, равное отношению наибольшего момента при кручении, предшествующего разрушению, к полярному моменту сопротивления сечения образца для испытания. 5. Истинный предел прочности при кручении - наибольшее истинное касательное напряжение при разрушенин образца, вычисленное с учетом перераспределения напряжений при пластической деформации. 6. Максимальный остаточный сдвиг при кручении — максимальная угловая деформация, в точке на поверхности образца для испытаний в момент разрушения 7. Срез или отрыв — характер разрушения при кручении. Примечание. Определяется по ориентации поверхности разрушения. Разрушение от касательных напряжений (путем среза) происходит по поперечному сечению образца. Разрушение от растягивающих напряжений (путем отрыва) происходит по винтовой поверхности, след которой на наружной поверхности образца образует винтовую линию, касательная к которой направлена под углом примерно 45° к оси образца.