Методические указания к л.р. по автоматике Часть 3

advertisement

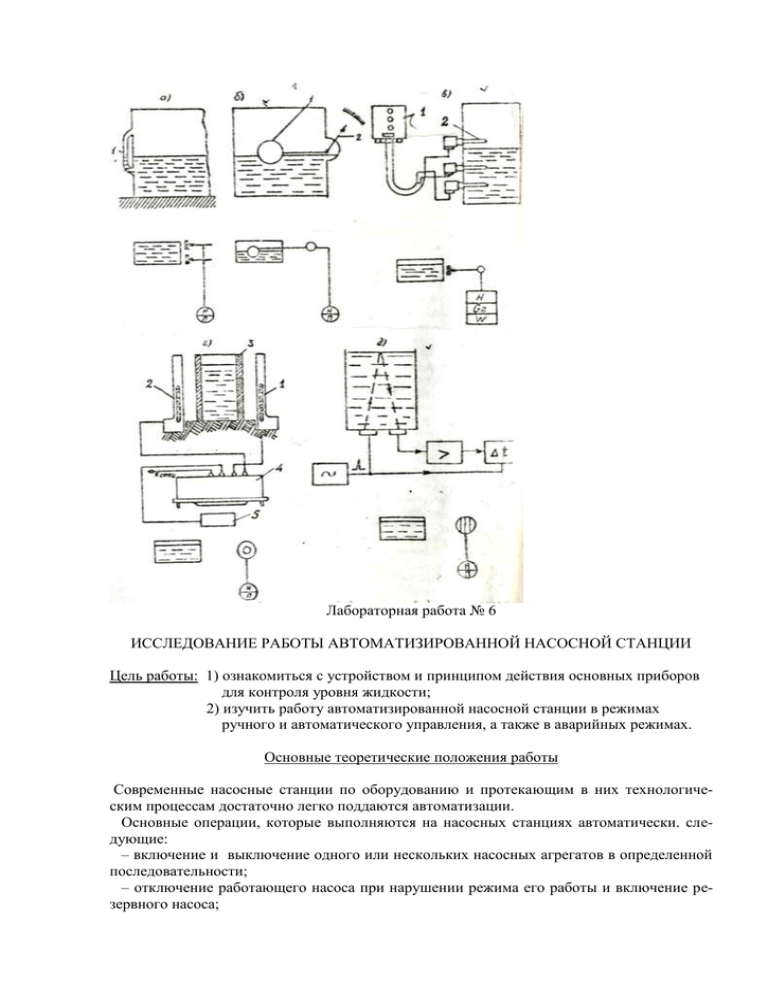

Лабораторная работа № 6 ИССЛЕДОВАНИЕ РАБОТЫ АВТОМАТИЗИРОВАННОЙ НАСОСНОЙ СТАНЦИИ Цель работы: 1) ознакомиться с устройством и принципом действия основных приборов для контроля уровня жидкости; 2) изучить работу автоматизированной насосной станции в режимах ручного и автоматического управления, а также в аварийных режимах. Основные теоретические положения работы Современные насосные станции по оборудованию и протекающим в них технологическим процессам достаточно легко поддаются автоматизации. Основные операции, которые выполняются на насосных станциях автоматически. следующие: – включение и выключение одного или нескольких насосных агрегатов в определенной последовательности; – отключение работающего насоса при нарушении режима его работы и включение резервного насоса; – передача сигналов о работе агрегатов и аварийных ситуациях на диспетчерский пункт. Сигналы на включение и остановку насосных агрегатов подаются при автоматическом управлении от прибора для измерения уровня, установленного, например, непосредственно в резервуаре или от реле давления, установленного в характерных точках сети. Наиболее широко распространенными приборами для измерения уровня являются: – визуальные уровнемеры (рис. 1а), построенные по принципу сообщающихся сосудов. Уровнемер имеет стекло I, закрепленное так, что середина его находится на высоте требуемого уровня; – поплавковые уровнемеры (рис.1б), основным элементом которых является поплавок I, частично погруженный в жидкость. Перемещаясь по вертикали, он (с помощью указателя 2) фиксирует уровень жидкости. – ёмкостные уровнемеры, которые включают в себя высокочастотный генератор 1 и электроды 2, соединенные между собой кабелем (рис. 1в). Принцип действия уровнемера такого типа основан на измерении величины ёмкости электрода в зависимости от уровня жидкости. При изменении уровня меняются выходные параметры высокочастотного генератора, что приводит к срабатыванию реле, замыкающего или размыкающего свои контакты, стоявшие, например, в цепи сигнальных ламп; – радиоактивные уровнемеры используют явление изменения интенсивности гаммаизлучения при прохождении его через вещество, Источник I и приемник (счетчик) 2 гамма-излучения устанавливают с разных сторон сосуда 3, уровень жидкости в котором измеряют. При изменении уровня изменяется интенсивность лучей, поступивших через усилитель 4 в счетчик 5, который и фиксирует эти изменения (рис. 1г); – ультразвуковые уровнемеры, принцип действия которых основан на измерении времени прохождения ультразвукового импульса от дна резервуара до поверхности жидкости и обратно (рис.1д); – мембранные уровнемеры (рис.2а), принцип действия которых основан на уравновешивании давления гидростатического столба жидкости силой упругой деформации мембраны 1. Под действием давления мембрана прогибается. Вместе с ней прогибается пружина 2 и перемещается стрелка 3. При измерении уровня жидкости в резервуарах, расположенных ниже мест установки уровнемера, могут использоваться колокольный и пневмометрический уровнемеры. Схема измерения с помощью колокола 1, соединенного трубкой 2 с манометром 3, показана на рис. 2б. При измерениях в агрессивной жидкости нижняя часть колокола может закрываться гибкой мембраной. Подъем или снижение уровня жидкости внутри колокола или прогиб мембраны изменяют объем воздуха, заключенного в колоколе и трубке. При этом изменяется давление, фиксируемое с помощью манометра. Схема пневмометрического уровнемера показана на рис. 2в. Соединительную трубку 2 погружают в емкость 1 практически до самого дна и продувают через нее сжатый воздух с постоянным давлением и расходом, что обеспечивается редуктором 4. При измерении уровня жидкости таким способом используется строгая закономерность: давление воздуха Р у конца трубки равно длине погруженной части Н, умноженной на удельный вес жидкости. Изменение уровня жидкости приводит к изменению давления в трубке из-за увеличения или уменьшения аэродинамического сопротивления столба жидкости. что фиксируется манометром 3. – электродные уровнемеры, относящиеся к классу электрических наборов для измерения уровня, получили достаточно широкое распространение в устройствах автоматического управления насосами водоснабжения и канализационными насосными станциями. Основным элементом таких приборов являются электродные датчики, (например, стержневые), изготовленные из нержавеющей стали, меди иди латуни, которые помещаются в резервуар, уровень жидкости в котором необходимо регулировать. При соприкосновении электродов с жидкостью замыкаются цепи питания сигнальных устройств или релейных блоков, управлявших работой насосных агрегатов. Функциональная схема автоматизированной насосной установки с электродными датчиками уровня представлена на рис. 3. Для измерения уровня воды в баке (Б) используется четыре электродных датчика (В1 В4), первый из которых фиксирует верхний аварийный уровень ( I), второй - верхний рабочий уровень (II), третий - нижний рабочий (III), а четвертый - нижний аварийный (IV) уровни жидкости. Заданный уровень воды в баке поддерживается при помощи насосов I и 2, один из которых является рабочим, а другой резервным. Рабочий насос включается автоматически при нижнем уровне воды в баке и отключается при верхнем. В том случае, если он не в состоянии поддерживать заданный уровень, также автоматически включается резервный насос. Все изменения в процессе регулирования отражаются световой сигнализацией (лампы от H1-H6) па пульте управления. На этом пульте устанавливается и универсальный переключатель УП, с помощь которого схема из автоматического режима (левое и правое положения А универсального переключателя) может быть переведена в режим ручного управления (среднее положение Р переключателя ). Принципиальная схема автоматизированной насосной установки приведена на рис.4. При ручном управлении УП необходимо поставить В положение Р и для включения, например, насоса I нажать кнопку SB2. При этом РЕЛЕ К5 заблокирует своим контактом К5.2 кнопкуSВ2 и замкнет контактом K5.I цепь питания катушки магнитного пускателя КМ I, который, с помощью силовых контактов КМ1.З – КМ1. 5 ( рис.5) включит двигатель этого насоса. Аналогичным образом с помощью кнопки SВ4 подключается насос 2. При достижении верхнего рабочего уровня жидкости (II) двигатели насосов смогут быть отключены с помощью КНОПКИ SВЗ или выключаются автоматически при замыкании контакта В2, подключающего катушку К2 к источнику питания (контакты К 2.1, К 2.2, К 2..3 размыкаются). Для работы схемы в автоматическом режиме УП поворачивают влево или вправо на 45°. При левом положении УП работает двигатель № 2, а № 1 остается в резерве и наоборот. Рассмотрим работу схемы в этом режиме, начиная с момента, когда уровень жидкости в баке Б не достигает нижнего аварийного уровня (НАУ). Рабочим является насос 2 (левое положение УП). Электродные датчики не имеют при этом контактов с жидкостью (контакте В1– В-4 разомкнуты ), катушки реле К 1, К 2, КЗ, К4 обесточены, а, следовательно, контакты К1.1, Pиc.4. Принципиальная электрическая схема автоматизированной насосной (ВАУ и ВРУ- верхние аварийный и рабочие уровни, соответственно) К2.2,и КЗ.1 замкнуты. В момент включения рубильника S будет подано напряжение на катушку реле К6, а т.к. контакт К4.1 тоже замкнут, то и на катушку реле К 5. Эти катушки с помощью контактов К 6.1 и К 5.1 включат магнитные пускатели КМ 2 и КМ 1, которые в свою очередь замкнут силовые контакты от КМ 2.3 до КМ 2.5 и от КМ 1.3 до КМ 1.5, подключающие к сети двигатели насосов 2 и 1. Замкнутся также контакты КМ 2.1 и КМ 1.2, блокирующие соединенные последовательно контакты К3.1 и УП. Уровень жидкости в баке будет повышаться. При достижении нижнего аварийного уровня включится контакт электродного датчика В4 и будет подано напряжение на катушку реле К4, контакт которого К4.1 разомкнётся, однако, т.к. КМ 1.2 и КМ 2. 1 замкнуты, оба насоса продолжат работу. ПРИ замыкании В3 (HPУ) сработает реле КЗ, разомкнув К3.1, но режим работы станции также не изменится. Как только жидкость достигает верхнего рабочего уровня, замыкается контакт В2 электродного датчика II, подключая катушку реле К2 к источнику питания. Контакт этого реле К2.2 размыкается, отключая катушки К5 и К6, а, следовательно, пускатели KМ 1, Км 2. При этом насос №1 и №2 отключатся. Уровень жидкости начинает понижаться и контакт 2 размыкается вновь. Катушка реле К2 обесточивается и контакт К 2.2 включается. Двигатель насоса, однако, не запускается, т.к. контакт датчика В3 ещё замкнут, катушка реле К3 находится под напряжением и контакт К 3.1 разомкнут. При достижении жидкостью нижнего рабочего уровня замыкается контакт В3, катушка К3 обесточивается, контакт К 3.1 включается, замыкая цепь питания катушки реле К6, подключающей с помощью контакта К 6.1 катушку магнитного пускателя КМ 2, а, следовательно, и двигатель №2 (двигатель №1 останется в резерве). Уровень жидкости будет возрастать и процесс управления рабочим двигателем №2 повторится. В аварийном режиме, если уровень будет уменьшаться ниже положения IV, а рабочий насос не будет восстанавливать уровень воды, при размыкании контакта электродного датчика В4 обесточится К4, замкнется контакт К 4.1 и включится К5, затем КМ 1, а, следовательно, и резервной насос 1. В аварийном режиме, если уровень воды будет расти выше положения I, замкнется контакт электродного датчика В1, включающий реле К1, которое своим контактом К 1.1 отключит схему управления, а, следовательно, и остановит двигатели насосов. 1 ПРИМЕЧАНИЕ. Для имитации аварийного режима необходимо выполнение следующих условий: – уровень жидкости в баке должен быть выше нижнего аварийного уровня и ниже НРУ; – должна быть нажата кнопка SВ 5, расположенная на передней панели лабораторного стенда. Описание лабораторной установки На передней панели стенда, показанной на рис. 6, расположены кнопки управления SВ 1 SВ 5, универсальный переключатель УП (составленный из переключателей УП΄ и УП΄΄), сигнальные лампы H1 H7. Квадратное отверстие, закрытое оргстеклом, и подвижная пластина, перемещаемая двигателем Л, имитирует бак с жидкостью, уровень которой может изменяться. Ход выполнения лабораторной работы 1. Поставить переключатель УП΄ в положение "К2" (т.е. рабочим выбран двигатель №2 ), а УП΄΄ - в левое положение "А". 2. Включив тумблер S, опробовать работу схемы а режиме автоматического управления. 3. Поставить УП΄΄ в положение "Р" и ознакомиться с работой стенда в режиме ручного управления. 4. Нажав в этом режиме кнопку SВ 1 (или SВ 3 ), дождаться ухода пластины, имитирующей уровень жидкости в баке, до нижнего аварийного уровня. 5. Перевести УП΄΄ в положение "А" (любое) и сразу же после начала перемещения пластины нажать кнопку SB 5, введя схему в аварийный режим. Ознакомиться с работой насосной станции в этом режиме. Контрольные вопросы и задания 1. Перечислите основные операции, которые могут быть выполнены на насосных станциях автоматически. 2. Опишите конструкцию и принцип действия уровнемеров: а) визуальных и поплавковых; б) мембранных и емкостных; в) колокольных и пневмометрических; г) электродных и радиоактивных. 3. Расскажите о функциональной схеме автоматизированной насосной установки. 4. Какие элементы входят в состав ЭЛЕКТрической схемы автоматизированной насосной установки? 5. Опишите работу схемы насосной установки в режиме ручного управления. 6. Как работает схема насосной установки в автоматическом режиме? 7. Расскажите об аварийных режимах работы насосной установки. ЛАБОРАТОРНАЯ РАБОТА №7 "ИССЛЕДОВАНИЕ СИСТЕМЫ ПОЗИЦИОННОГО АВТОМАТИЧЕСКОГО РЕГУЛИР0ВАНИЯ ТЕМПЕРАТУРЫ С ПОМОЩЬЮ РТУТНОГО ЭЛЕКТРОКОНТАКТНОГО ТЕРМОМЕТРА" Цель работы: 1. Изучить конструкцию и принцип действия ртутных электроконтактных термометров. 2. Познакомиться с понятием "качество регулирования" и определить основные показатели, его характеризующие. 3. Ознакомиться с работой системы позиционного регулирования темпера туры, использующей электроконтактные термометры. 4. Снять кривую переходного процесса системы и оценить качество регулирования. Основные теоретические положения 1. Ртутные электроконтактные термометры По характеру регулирующего воздействия различают следующие типы регуляторов систем автоматики: позиционные, пропорциональные (статические), интегральные (астатические), изодромные. Позиционные регуляторы отличаются тем, что их регулирующий орган может занимать лишь какие-либо фиксированные позиции (две или более) с практически мгновенным переходам с одной позиции на другую. Наиболее простыми регуляторами такого типа являются двухпозиционные, у которых регулирующий орган занимает два крайних положения (схема "включено-выключено" или "да"-"нет") или два заранее установленных промежуточных положения ("схема с диапазоном регулированием описанная в методуказаниях к лабораторной работе № 5). При схеме "включено-выключено" достаточно иметь один рабочий контакт, поэтому подобные регуляторы иногда ошибочно называют однопозиционными. У трехпозиционного регулятора регулирующий орган может занимать одно из трех положений (схемы "мало-норма-много" или "вперед-стоп-назад"). В качестве позиционных регуляторов и сигнализаторов температуры достаточно широко используются ртутные электроконтактные термометры типов ТГК и ТК-8 с магнитной перестановкой одного из контактов, а также ТЭК - с постоянными впаянными в капилляр металлическими контактами. На рис. 1 показана конструкция ртутного электроконтактного термометра типа TГK. В его состав входят верхняя (вспомогательная) шкала, расположенная вдоль овальной стеклянной трубки 1, припаянной к капилляру 2. Указателем этой шкалы служит овальная гайка 3 перемещающаяся в зависимости от направления вращения винта 4 вверх или вниз. Верхний конец винта жестко скреплен со стальным цилиндрическим якорем 5, а нижний - опирается на подпятник 6. Якорь и винт могут вращаться при вращении постоянного магнита 7, установленного на колпачке 8. Неподвижный контакт 9, впаянный в капилляр 2, имеет электрический контакт с ртутью и присоединен с помощью медного провода 10 к внешнему зажиму термометра. Подвижный контакт 11 представляет собой тонкую вольфрамовую проволоку, верхний конец которой закреплен на гайке 3 и присоединен с помощью медного проводника 12 ко второму внешнему зажиму термометра. Нижний конец этой проволоки располагается в капилляре 2 и может быть при вращении системы "постоянный магнит 7 - винт 4 - гайка 3" установлен против отметки на нижней шкале, соответствующей заданному значению температуры. Отметил, что нижний край гайки 3 будет при этом располагаться против такой же отметки на верхней шкале. Ртутные электроконтактные термометры работают с электромагнитными реле при напряжении 24 110 В постоянного или 36 220 В переменного тока. При этом ток через контакты не должен превышать 0,5 мА при напряжении на них не более 0,3 В. Они позволяют измерять температуры от -35 до +300°С. Термометры типа ТЭК имеют два или более металлических контакта (ри с. 2), впаянных в капиллярную трубку в местах, определяемых необходимым диапазоном регулирования температуры объекта. Рассмотренные электроконтактные термометры используются, например, в качестве позиционных регуляторов и сигнализаторов температуры в туннельных сушилках различных конструкций, предназначенных для сушки строительного кирпича, муфельных печах (рис. 3), используемых при сушке строительной керамики, извести и т.д. Регулятор температуры безнапорных пропарочных камер, разработанный Ленинградоргстроем, включает четыре ртутных электроконтактных термометра, обеспечивающих четырехступенчатое регулирование температуры в диапазоне от 45 до 100° С. В лабораторных и производственных условиях применяются термошкафы различного назначения, регулирование температуры в которых может осуществляться описанными термометрами. Эти же устройства могут быть использованы в устройствах аварийной защиты и сигнализации различных объектов систем теплогазоснабжения. 2. Качество регулирования Под качеством регулирования понимают способность автоматической системы регулирования, включающей в себя объекты регулирования и регуляторы, обеспечивать заданную точность регулируемой величины при наименьшей длительности переходного процесса, возникающего при появлении возмущающего воздействия (изменении регулирующей величины). Для расчета основных показателей качества регулирования и их оценки используют кривую переходного процесса (ПП), которую часто называют также кривой разгона или динамической характеристикой. В качестве примера, на рис. 4 показана кривая ПП системы позиционного регулирования температуры. Как следует из этой кривой, регулируемая переменная τ стабилизируется с затуханием переходного процесса. Это позволяет сделать вывод о том, что система является устойчивой. Устойчивость, однако, является основным, но недостаточным условием обеспечения качественного регулирования. Весьма важно, как система переходит из одного установившегося состояния в другое. А об этом можно судить, определив следующие параметры: а) длительность переходного процесса Т – это время, по прошествии которого максимальное значение регулируемого параметра становится меньше 5% от установившегося значения выходного сигнала τ0; б) перерегулирование , под которым понимается отношение = Обычно считается нормальным перерегулирование до 50, однако в процессах с критическими точками (кипение, замерзание, воспламенение) оно недопустимо; в) число колебаний за время переходного процесса n. У автоматических систем достаточно высокого качества оно не превышает 1 3; г) степень трудности управления объектом. Для ее оценки применяют фактор S , который находят проведя касательную в точке перегиба А начальной части кривой переходного процесса (рис.4): S= . где Т3 - время запаздывания, т.е. время, характеризующее отставание выходного параметра по отношению к регулирующему воздействию; Тz - динамическая постоянная объекта регулирования; τ m - максимальное отклонение температуры от τ0. Степень трудности управления объектом определяют, используя табл. 1. Рис. 4. Кривая переходного процесса объекта регулирования рис.5. Электрическая схема лабораторной установки Таблица 1 Значение S и степень управляемости объекта S Управляемость объекта Очень хорошо управляемый 0 0,1 Хорошо управляемый 0,1 0,2 Управляемый 0,2 0,4 Трудно управляемый 0,4 0,8 Очень трудно управляемый более 0,8 Описание лабораторной установки Лабораторная установка (рис. 5) включаем в себя нагревательный элемент ЕК; электроконтактный ртутный термометр типа ТГК (0 + 100 °С) с контактом SК; первое реле с катушкой К1, силовыми замыкающими контактами К 1,2 и К 1.3, а также блокировочным контактом К 1.1; второе реле с катушкой К2 и размыкающим контактом К 2.1; кнопкой "пуск" SВ 2 и "стоп" SВ 1; сигнальную лампу HL; переключатель режимов работы схемы SA 1, выключатель SA 2. В режиме ручного управления схема работает следующим обрезом. Переключатель SA 1 ставится в положение "Р", включается SА 2 и нажатием кнопки SВ 2 подается напряжение на сигнальную лампу HL и катушку К1 первого реле. Оно срабатывает и контактом К 1.1 блокирует кнопку SB 2. Одновременно замыкаются контакты К 1.2 и К 1.3,подключая к сети нагревательный элемент. Подъем его температуры контролируется по шкале термометра. Как только она достигает заданной, включается кнопка SВ1, катушка К1 отключается и контакты К 1.2, К 1.3 размыкаются, отключая ЕК от сети. При этом возвращается в исходное положение и контакт К 1.1. При уменьшение температуры нагревательного элемента до минимально заданной снова нажатием кнопки SВ2 подают напряжение на К1 и процесс повторяется. В режиме автоматического управления схема работает следующим образом. Переключатель SA 1 ставится в положение "А" и при подаче напряжения на схему управления сразу включается лампа HL и катушка К1, подающая с помощью своих контактов К 1.2 и К 1.3 напряжение на ЕК. Температура нагреватель но го элемента начинает повышаться. Как только ртуть в капилляре 2 (рис.1) электроконтактного термометра поднимется до нижнего конца проволоки 11 и коснется его (замкнется контакт SK), будет подано напряжение на катушку К 2 второго реле, оно сработает и разомкнет контакт К 2.1. Цепь питания лампы HL и катушки К 1 прервется, К 1.2 и К 1.3 разомкнутся и нагревательный элемент ЕК отключится. Температура будет понижаться. Как только разомкнётся контакт SК, катушка К2 обесточится и контакт К2.1 замкнется вновь, подав напряжение на катуш- ку К1, которая с помощью контактов К 1.2 и К 1.3 вновь подключит ЕК и НL. Далее процесс будет повторяться. Как следует из изложенного, лампа HL горит при работающем нагревательном элементе (в любом режиме работы схемы) и гаснет при его отключении, т.е. является сигнальной. Порядок выполнения работы 1. Отметив заданную температуру объекта , поставить переключатель SA 1 в положение "А" (автоматическое управление) и включить стенд с помощью SА 2 (рис. 5). 2. Каждые 5 секунд в течение 5 6 минут отмечать текущие значения температуры объекта. Результаты занести в табл. 2. Таблица 2 Результаты измерений t, C 3. Построить зависимость = f (t) в точке перегиба "А" начальной части кривой ПП, провести касательную (рис. 4). 4. Вычислить относительное значение температуры объекта в (*) В графика (рис. 4). отн. = 100 если отн < 5 , то за длительность переходного процесса Т можно принять время, соответствующее положению этой точки. Определить величину Т по графику ПП. 5. Найти величину перерегулирования . 6. Определить число колебаний п за время Т. 7. Рассчитать фактор S и оценить степень трудности управления объектом. 8. Сделать выводы о качестве регулирования температуры объекта. Контрольные вопросы и задания 1.Какие регуляторы называют позиционными? 2. Расскажите о двух- и трехпозиционных регуляторах. 3. Объясните устройство и принцип действия ртутных электроконтактных термометров: а) типа TГK; б) типа ТЭК. 4. Приведите примеры использования ртутных электроконтактных термометров. 5. Что понимают под качеством регулирования? 6. Нарисуйте кривую переходного процесса, снятую на лабораторной установке. 7. Расскажите, как определяются длительность переходного процесса и перерегулирование. 8. Как оценить степень трудности управления объектом? 9. Расскажите об устройстве лабораторной установки. 10. Опишите работу лабораторной установки в режимах: а) ручного управления, б) автоматического управления. 11. Что произойдет, если при включении лабораторной установки в режиме автоматического управления температура объекта была выше заданной? Список литературы 1.Мухин О.А.Автоматизация систем теплогазоснабжения и вентиляции. – Минск: Вышейная школа, 1986. – 304 с. 2.Клюев А.С. и др. Техника чтения схем автоматического управления и технологического контроля. – М.: Энергоавтомиздат, 1983, -376 с. 3. Нудлер Г.И., Тульчин И.К. основы автоматизации производства. – М.: Высшая школа, 1968. – 209 с. 4. Кузнецов Н.В. Автоматизация систем теплогазоснабжения и вентиляции. – Ростов н/Д: РИСИ, 1985. – 95 с. 5. Бодак Н.А., Муханов В.В., Самсонов Б.Б., Шагинян Ю.П. Методические указания к лабораторным работам № 6-9 по курсу «Основы автоматизации строительства». – Ростов н/Д: РИСИ, 1978. – 27 с. 6. Попкович Г.С., Кузьмин А.А. Автоматизация систем водоснабжения и канализации. – М.: Стойиздат, 1982. – 151 с. 7. Боронихин А.С. Основы автоматизации производства железобетонных изделий. – М. – Высшая школа, 1981. – 271 с.