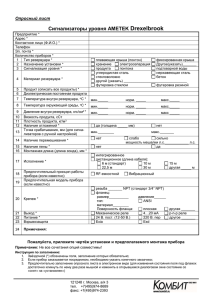

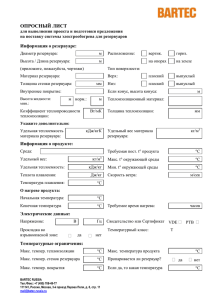

Document 933618

advertisement