1. Сущность железобетона, достоинства и недостатки

advertisement

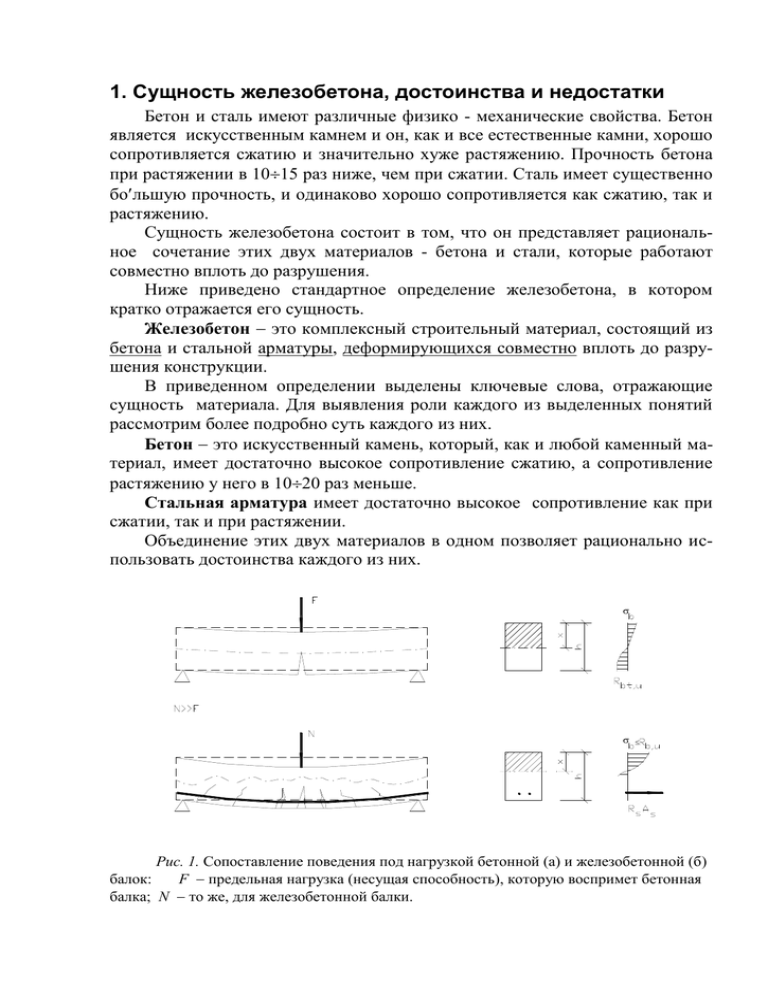

1. Сущность железобетона, достоинства и недостатки Бетон и сталь имеют различные физико - механические свойства. Бетон является искусственным камнем и он, как и все естественные камни, хорошо сопротивляется сжатию и значительно хуже растяжению. Прочность бетона при растяжении в 1015 раз ниже, чем при сжатии. Сталь имеет существенно большую прочность, и одинаково хорошо сопротивляется как сжатию, так и растяжению. Сущность железобетона состоит в том, что он представляет рациональное сочетание этих двух материалов - бетона и стали, которые работают совместно вплоть до разрушения. Ниже приведено стандартное определение железобетона, в котором кратко отражается его сущность. Железобетон это комплексный строительный материал, состоящий из бетона и стальной арматуры, деформирующихся совместно вплоть до разрушения конструкции. В приведенном определении выделены ключевые слова, отражающие сущность материала. Для выявления роли каждого из выделенных понятий рассмотрим более подробно суть каждого из них. Бетон это искусственный камень, который, как и любой каменный материал, имеет достаточно высокое сопротивление сжатию, а сопротивление растяжению у него в 1020 раз меньше. Стальная арматура имеет достаточно высокое сопротивление как при сжатии, так и при растяжении. Объединение этих двух материалов в одном позволяет рационально использовать достоинства каждого из них. Рис. 1. Сопоставление поведения под нагрузкой бетонной (а) и железобетонной (б) балок: F предельная нагрузка (несущая способность), которую воспримет бетонная балка; N то же, для железобетонной балки. На примере бетонной балки рассмотрим, как используется прочность бетона в изгибаемом элементе (рис. 1а). При изгибе балки выше нейтрального слоя возникают сжимающие напряжения, а нижняя зона растянута. Максимальные напряжения в сечениях будут в крайних верхних и нижних волокнах сечения Как только при загружении балки напряжения в растянутой зоне достигнут предела прочности бетона при растяжении Rbt, произойдет разрыв крайнего волокна, т.е. появится первая трещина. За этим последует хрупкое разрушение, т.е. излом балки. Напряжения в сжатой зоне бетона bc в момент разрушения составят всего 1/10 1/15 часть от предела прочности бетона при сжатии Rb, т.е. прочность бетона в сжатой зоне будет использована на 10% и меньше. На примере железобетонной балки с арматурой рассмотрим, как здесь используется прочность бетона и арматуры. Первые трещины в растянутой зоне бетона появятся практически при той же нагрузке, что и в бетонной балке. Но, в отличие от бетонной балки, появление трещины не приводит к разрушению железобетонной балки. После появления трещин растягивающее усилие в сечении с трещиной будет восприниматься арматурой, и балка будет способна воспринимать возрастающую нагрузку. Разрушение железобетонной балки произойдет только тогда, когда напряжения в арматуре достигнут предела текучести, а напряжения в сжатой зоне - предела прочности бетона при сжатии. При этом, вначале, когда в арматуре достигается предел текучести тек, балка начинает интенсивно прогибаться за счет развития в арматуре пластических деформаций. Этот процесс продолжается до тех пор , пока раздавится бетон сжатой зоны при достижении в нем предела прочности при сжатии Rb. Так как уровень напряжений в бетоне и арматуре в этом состоянии гораздо выше, чем величина Rbt, то это означает, что оно должно быть вызвано большей нагрузкой (N на рис. 1-б). Вывод - целесообразность железобетона состоит в том, что растягивающие усилия воспринимает арматура, а сжимающие - бетон. Следовательно, основное назначение арматуры в железобетоне состоит в том, что именно она должна воспринимать растяжение ввиду незначительной прочности бетона растяжению. Путем армирования несущая способность изгибаемого элемента, по сравнению с бетонным, можно повысить более чем в 20 раз. Совместное деформирование бетона и арматуры, установленной в нем, обеспечивается за счет сил сцепления, которые возникают при твердении бетонной смеси. При этом сцепление формируется за счет нескольких факторов, а именно: во-первых, благодаря адгезии (приклеивания) цементного теста к арматуре (очевидно, что доля этой составляющей сцепления невелика); во-вторых, за счет обжатия арматуры бетоном вследствие усадки его при твердении; в-третьих, за счет механического зацепления бетона о периодическую (рифленую) поверхность арматуры. Естественно, что для арматуры периодического профиля эта составляющая сцепления наиболее существенна, поэтому сцепление арматуры периодического профиля с бетоном в несколько раз превышает таковую для арматуры с гладкой поверхностью. Само существование железобетона и его хорошая долговечность оказались возможными благодаря выгодному сочетанию некоторых важных физико - механических свойств бетона и стальной арматуры, а именно: 1) бетон при твердении прочно сцепляется со стальной арматурой и под нагрузкой оба этих материала деформируются совместно; 2) бетон и сталь имеют близкие значения коэффициентов линейного температурного расширения. Именно поэтому при изменениях температуры окружающей среды в пределах +50оС -70оС не происходит нарушения сцепления между ними, так как они деформируются на одинаковую величину; 3) бетон защищает арматуру от коррозии и непосредственного действия огня. Первое их этих обстоятельств обеспечивает долговечность железобетона, а второе – огнестойкость его при возникновении пожара. Толщина защитного слоя бетона и назначается именно из условий обеспечения необходимой долговечности и огнестойкости железобетона. При использовании железобетона в качестве материала для строительных конструкций очень важно понимать достоинства и недостатки материала, что позволит применять его рационально, уменьшая неблагоприятное влияние его недостатков на эксплуатационные качества конструкции. К достоинствам (положительным свойствам) железобетона относят: 1. Долговечность - при правильной эксплуатации железобетонные конструкции могут служить неопределенно долгое время без снижения несущей способности. 2. Хорошая сопротивляемость статическим и динамическим нагрузкам. 3. Огнестойкость. 4. Малые эксплуатационные расходы. 5. Дешевизна и хорошие эксплуатационные качества. К основным недостаткам железобетона относятся: 1. Значительный собственный вес. Этот недостаток в некоторой степени устраняется при использовании легких заполнителей, а также при применении прогрессивных пустотных и тонкостенных конструкций (то есть за счет выбора рациональной формы сечений и очертания конструкций). 2. Низкая трещиностойкость железобетона (из рассмотренного выше примера следует, что в растянутом бетоне должны быть трещины при эксплуатации конструкции, что не снижает несущей способности конструкции). Указанный недостаток может быть снижен с применением преднапряженного железобетона, которое служит радикальным средством повышения его трещиностойкости. 3. Повышенная звуко- и теплопроводность бетона в отдельных случаях требуют дополнительных затрат на тепло- или звукоизоляцию зданий. 4. Невозможность простого контроля по проверке армирования изготовленного элемента. Трудности усиления существующих железобетонных конструкций при реконструкции зданий, когда увеличиваются нагрузки на них. Предварительно напряженной называют такую железобетонную конструкцию, в которой в процессе изготовления которой создают значительные сжимающие напряжения в бетоне той зоны сечения конструкции, которая при эксплуатации испытывает растяжение (рис.2). Как правило, начальные сжимающие напряжения в бетоне создают с использованием предварительно растягиваемой высокопрочной арматуры За счет этого повышается трещиностойкость и жесткость конструкции, а также создаются условия для применения высокопрочной арматуры, что приводит к экономии металла и снижению стоимости конструкции. Удельная стоимость арматуры снижается с увеличением прочности арматуры. Поэтому высокопрочная арматура значительно выгоднее обычной. Однако применять высокопрочную арматуру в конструкциях без преднапряжения не рекомендуется, т. к. при высоких растягивающих напряжениях в арматуре трещины в растянутых зонах бетона будут значительно раскрыты, снижая при этом необходимые эксплуатационные качества конструкции. 5. Рис. 2. К сущности преднапряженного железобетона: а – конструкция в стадии обжатия бетона напрягаемой арматурой; б – в стадии эксплуатации (N – внешняя нагрузка на конструкцию; Р – усилие предварительного обжатия в арматуре): Преимущества преднапряженного железобетона перед обычным – это, прежде всего, его высокая трещиностойкость; повышенная жесткость конструкции (за счет обратного выгиба, получаемого при обжатии конструкции); лучшее сопротивление динамическим нагрузкам; коррозионная стойкость; долговечность; а также определенный экономический эффект, достигаемый применением высокопрочной арматуры. В предварительно напряженной балке под нагрузкой (рис. 2) бетон испытывает растягивающие напряжения только после погашения начальных сжимающих напряжений. На примере двух балок видно, что трещины в преднапряженной балке образуются при более высокой нагрузке, но разрушающая нагрузка для обеих балок близка по значению, поскольку предельные напряжения в арматуре и бетоне этих балок одинаковы. Гораздо меньше также и прогиб преднапряженной балки. 2. Прочность бетона при сжатии и растяжении Структура бетона, обусловленная неоднородностью состава и различием способов приготовления, оказывает существенное влияние на все физикомеханические свойства. Прочность бетона зависит от ряда факторов: технологические факторы: состав, водоцементное отношение, свойства исходных материалов; возраст и условия твердения; форма и размеры образца; вид напряженного состояния и длительность воздействия. Бетон имеет разное временное сопротивление при сжатии, растяжении и срезе. Прочность бетона на осевое сжатие. Различают кубиковую (R) и призменную (Rb) прочность бетона на осевое сжатие. При осевом сжатии образцы-кубы разрушаются вследствие разрыва бетона в поперечном направлении. Поскольку реальные железобетонные конструкции по форме отличаются от кубов, в расчете их прочности основной характеристикой бетона при сжатии является призменная прочность Rb- временное сопротивление осевому сжатию бетонных призм. Опыты на бетонных призмах со стороной основания а и высотой h показали, что призменная прочность бетона меньше кубиковой и она уменьшается с увеличением отношения h/a. При отношении h/a = 4 значение Rb становится почти стабильным и равным примерно 0.75R. Прочность бетона на осевое растяжение Зависит от прочности цементного камня на растяжение и сцепления его с зернами заполнителя. Согласно опытным данным, прочность бетона на растяжение Rbt в 10 20 раз меньше, чем при сжатии. Повышение прочности бетона на растяжение может быть достигнуто увеличением расхода цемента, уменьшением водоцементного отношения, применением щебня с шероховатой поверхностью. Прочность бетона на срез и скалывание. Срез представляет собой разделение элемента на две части по сечению, к которому приложены перерезывающие силы. При этом основное сопротивление срезу оказывают зерна крупных заполнителей, работающих, как шпонки. Временное сопротивление срезу можно определить по эмпирической формуле Rsh 2Rbt; Классы и марки бетона В зависимости от назначения железобетонных конструкций и условий эксплуатации устанавливают показатели качества бетона, основными из которых являются: класс по прочности на осевое сжатие В; указывают в проектах во всех случаях, как основную характеристику; для тяжелых бетонов Нормы устанавливают такой ряд классов В7.5, В10, В12.5, В15, В20, В25, В30, В35, В40, В45, В50, В55, В60. для мелкозернистых в зависимости от группы в диапазоне от В7.5 до В60. для легких бетонов в зависимости от средней плотности В3.5 В40. класс по прочности на осевое растяжение Вt, назначается в тех случаях, когда эта характеристика имеет главенствующее значение и контролируется на производстве; Вt0.8; Вt1.2; Вt1.6; Вt2; Вt2.4; Вt2.8; Вt3.2; марка по морозостойкости F; назначают для конструкций, подвергающихся в увлажненном состоянии действию попеременных замораживаний и оттаиваний; Характеризует число выдерживаемых бетоном циклов попеременного замораживания - оттаивания в насыщенном водой состоянии при условии, что снижение прочности составляет не более, чем 15%. Для тяжелого и мелкозернистого бетона - F50, F75, F100, F150, F200, F300, F400, F500. Для легкого бетона - F25 - F500. Для ячеистых - F15 - F100. марка по водонепроницаемости W; назначают для конструкций, к которым предъявляются требования ограниченной проницаемости (резервуары и т.п.); W2, W4, W6, W8, W10, W12. Она характеризует предельное давление воды (кг/см2), при котором не происходит ее просачивание через испытуемый образец в пределах требований Норм. марка по средней плотности D; назначают для конструкций, к которым кроме требований прочности предъявляются требования теплоизоляции, и контролируют на производстве. Тяжелый бетон от D2200 до D2500; легкий бетон от D800 до D2000; поризованный бетон от D800 до D1400. Заданные класс и марку бетона получают соответствующим подбором состава бетонной смеси с последующим испытанием контрольных образцов. Классом бетона по прочности на осевое сжатие В (МПа) называется временное сопротивление сжатию бетонных кубов с размером ребра 150 мм, испытанных в соответствии со стандартом в возрасте 28 суток при хранении в стандартных условиях (при температуре 20 2С и влажности не менее 60% ) и принятое с обеспеченностью 0.95. 3. Арматура для железобетонных конструкций Арматуру в железобетонных конструкциях устанавливают преимущественно для восприятия растягивающих усилий. Необходимое количество арматуры определяют расчетом элементов конструкций на нагрузки и воздействия. Арматура, устанавливаемая по расчету, называется рабочей; устанавливаемая по конструктивным и технологическим соображениям - монтажной. Монтажная арматура обеспечивает проектное положение рабочей арматуры в конструкции и более равномерного распределения усилий между отдельными стержнями рабочей арматуры. Кроме того, монтажная арматура может воспринимать обычно не учитываемые расчетом усилия от усадки бетона, температурных перепадов и т.д. Рабочую и монтажную арматуру объединяют в арматурные изделия сварные и вязаные сетки и каркасы, которые размещают в железобетонных конструкциях в соответствии с характером их работы под нагрузкой. Арматура классифицирована по 4 признакам: 1) в зависимости от технологии изготовления - стержневая и проволочная. Под стержневой подразумевают арматуру любого диаметра в пределах 6 40мм, причем независимо от того, как она поставляется промышленностью - в прутках (D>12мм, длина до 13м) или в мотках (массой до 1300кг). 2) в зависимости от способа последующего упрочнения - горячекатанная арматура может быть термически упрочненной, или упрочненной в холодном состоянии - вытяжкой, волочением. 3) по форме поверхности - бывает периодического профиля или гладкой. Выступы в виде ребер на поверхности стержневой арматуры периодического профиля, рифы или вмятины на поверхности проволочной арматуры значительно улучшают сцепление с бетоном. 4) по способу применения - напрягаемая и ненапрягаемая арматура. 4. Три стадии напряженно-деформированного состояния (НДС) железобетонных элементов Опыты с различными железобетонными элементами - изгибаемыми, внецентренно растянутыми, а также внецентренно сжатыми с двузначной эпюрой напряжений показали, что при постепенном увеличении нагрузки можно наблюдать три характерные стадии напряженно - деформированного состояния (в дальнейшем будем применять сокращенный вариант этого термина - НДС); стадия 1 - до появления в бетоне растянутой зоны трещин, когда напряжения в нем меньше временного сопротивления растяжению и растягивающие усилия воспринимаются арматурой и бетоном совместно; стадия Iа – непосредственно перед появлением первой трещины в растянутом бетоне; в этом состоянии напряжения в крайнем растянутом волокне бетона достигают предела прочности бетона на растяжение , т.е. bt = Rbt; стадия II - после появления трещин в бетоне растянутой зоны, когда растягивающие усилия в местах, где образовались трещины, воспринимаются арматурой и участком бетона над трещиной, а на участках между трещинами - арматурой и бетоном совместно; стадия III - стадия разрушения, характеризующаяся относительно коротким периодом работы элемента, когда напряжения в растянутой стержневой арматуре достигают физического или условного предела текучести, а в высокопрочной проволоке - временного сопротивления, а напряжения в бетоне сжатой зоны - временного сопротивления сжатию. В зависимости от степени армирования элемента последовательность разрушения зон - растянутой и сжатой - может изменяться. Рис. 6. Три стадии напряженно-деформированного состояния изгибаемого железобетонного элемента Выявленные характерные стадии НДС железобетонных конструкций позволили разработать методику расчета ЖБК, которая называется методом предельных состояний (МПС), положенный в основу действующих Строительных норм и правил (СНиП) и сводов правил (СП) проектирования конструкций. 5. Сущность расчета конструкций по методу предельных состояний Сущность метода в том, что устанавливаются предельные состояния и вводится система расчетных коэффициентов, гарантирующих конструкцию от наступления этих предельных состояний при самых невыгодных сочетаниях нагрузок и минимальной прочности материалов. Предельным называют такое состояние конструкции, при котором она (конструкция) перестает отвечать предъявляемым к ней требованиям (например, в ней образуются трещины, когда они недопустимы по условиям эксплуатации; либо ее прогибы превышают предельно допустимые; либо конструкция разрушается). В МПС установлены две группы предельных состояний, у каждой из которых свои определенные задачи, и в каждую из которых входит несколько расчетов, обеспечивающих достижение этих задач. Первая группа предельных состояний называется предельными состояниями по несущей способности (иначе – по пригодности к эксплуатации). Расчет по 1 группе предельных состояний выполняют, чтобы гарантировать несущую способность конструкции, то есть предотвратить следующие явления: разрушение (расчет по прочности); потерю устойчивости конструкции (расчет на устойчивость тонкостенных конструкций) или ее положения (расчет на опрокидывание и скольжение подпорных стен, внецентренно нагруженных высоких фундаментов; расчет на всплытие заглубленных или подземных резервуаров и т.п.); усталостное разрушение (расчет на выносливость конструкций, находящихся под воздействием многократно повторяющихся подвижных или пульсирующих нагрузок: подкрановых балок, шпал, рамных фундаментов или перекрытий под неуравновешенными машинами) разрушение от совместного воздействия силовых факторов и неблагоприятных воздействий внешней среды (агрессивность среды, попеременное замораживание и оттаивание и т.п.). Вторая группа предельных состояний объединяет предельные состояния по пригодности к нормальной эксплуатации конструкций. Во вторую группу входят расчеты: по образованию трещин; по раскрытию трещин; по закрытию трещин; по деформациям. Как видно из названий этих расчетов, их задача состоит в обеспечении нормальной эксплуатации конструкций или оборудования, расположенного на них. 6. Технология устройства монолитных железобетонных конструкций Приготовление бетонной смеси Бетонная смесь должна обладать свойствами, обеспечивающими заданную прочность бетона. Бетонная смесь должна удовлетворять следующим требованиям: сохранять при транспортировании, перегрузке и укладке в опалубку свою однородность, достигнутую при перемешивании; обладать соответствующей консистенцией, способностью хорошо формоваться и уплот- няться; обладать удобоукладываемостью для быстрого и плотного заполнения опалубки, всех промежутков между арматурными стержнями. Различают подвижные (пластичные) смеси, способные укладываться в опалубку и уплотняться под действием собственного веса, и жесткие, требующие для своего уплотнения приложение внешних сил (вибрирование, виброштампование, вибропрокат). Жесткие смеси содержат ограниченное количество воды; смесь при этом отличается большой насыщенностью крупного заполнителя (щебнем или гравием). Применение жестких бетонных смесей способствует повышению прочности бетона, более экономному расходованию цемента и ускорению оборачиваемости опалубки. В процессе приготовления жестких смесей требуется точная дозировка воды, так как даже незначительные отклонения содержание ее в смеси резко изменяют ее свойства. Транспортировка бетонной смеси Бетонная смесь доставляется потребителю, т. е. в зону бетонных работ, автобетоновозами или автобетоносмесителями. Автобетоновозы — открытые самосвалы с объемом кузова 3...5 м3 используют обычно при расположении бетонного завода в пределах 10 мин пути до строительной площадки. Автобетоносмесители представляют собой бетонный смеситель объемом 5...8 м3. Автобетоносмесители выпускают с двумя режимами работы: принудительным перемешиванием бетонной смеси по команде водителя из кабины и с перемешиванием бетонной смеси только при движении автомобиля. Недостатком смесителей второго типа является ограниченная область их применения только на строительстве объектов, где бетонирование осуществляется строго по графику, в случае непредвиденного ожидания разгрузка значительно усложняется. Опалубочные работы Для изготовления бетонной и железобетонной конструкции определенных размеров и конфигурации необходимо бетонную смесь и арматуру уложить в заранее приготовленную форму, которая называется опалубкой. Опалубка на высоте поддерживается в проектном положении при помощи лесов. Опалубка и леса должны быть жесткими, прочными и неизменяемыми, простыми в изготовлении, сборке и разборке. Сторона опалубки, примыкающая к бетону, должна быть гладкой, стыки досок и щитов не должны при бетонировании пропускать цементного молока. Для удешевления бетонных и железобетонных конструкций щиты и другие элементы опалубки делают с учетом их много кратного использования. Стоимость опалубки составляет 20-30% общей стоимости бетонных и железобетонных конструкций Для правильной сборки и разборки опалубки последняя маркируется. Опалубщики работают по маркировочному или установочному чертежу, состоящему из плана сооружения с нанесенными элементами железобетонной конструкции и присвоенными им марками. Сборка опалубки производится с применением шаблонов, кондукторов и других приспособлений, обеспечивающих точность работ при минимальных затратах труда. При наличии на строительной площадке кранов достаточной грузоподъемности опалубку следует собирать в укрупненные блоки и устанавливать этими кранами. Если принять общую трудоемкость возведения монолитных железобетонных конструкций за 100%, то трудозатраты на выполнение опалубочных работ составляют примерно 45...65%, арматурных—15...25% и бетонных — 20...30%. Подготовка объектов бетонирования. До начала бетонирования необходимо проверить правильность установки арматуры и закладных частей, наличие бетонных подкладок для соблюдения защитного слоя. Если арматура, анкерные болты, опорные плиты и т. п. были установлены задолго до укладки бетонной смеси и коррозировали, они должны быть очищены от ржавчины, которая снижает сцепление бетона с металлом и отрицательно влияет на качество конструкции. Качество и положение арматуры и закладных частей фиксируется актом. Уклада бетонной смеси. Бетонная смесь подается в конструкцию различными способами: по лотку, грузоподъемными механизмами, бетононасосами. Первые два способа используют при укладке до 50 м3 бетона в смену, третий — при любых объемах, но экономически целесообразно его применение при укладке не менее 45 м3 бетонной смеси в смену. По лотку бетонная смесь подается при возможности установки автобетоносмесителя выше уровня бетонируемой конструкции, например, при заливке фундаментной плиты и возможности заезда автомобиля на дно котлована. Лотки изготавливают из влагостойкой фанеры или металлических листов длиной до 6 м. Для подачи бетонной смеси в бадьях или бункерах используют имеющиеся и задействованные для других погрузочно-разгрузочных работ грузоподъемные механизмы. В основном это самоходные и башенные краны, иногда используют приставные краны. Бадьи имеют объем 0,3... 1 м3. Наибольшее распространение при укладке бетонной смеси имеют бетононасосы. При объеме укладки до 80 м3 бетона в смену используют автобетононасосы на базе автомобилей. Автобетононасосы оснащены загрузочным бункером, насосом и раздаточной стрелой. Бетонную смесь подают в вертикальном (до 80 м) и горизонтальном (до 360 м) направлениях. При строительстве объектов с потребностью более 60 м3 бетона в смену, а также зданий повышенной этажности (более 20 этажей) применяют стационарные бетононасосы в комплекте с раздаточными бетоноукладчиками. Бетоноукладчики, имеющие вылет стрелы до 60 м, устанавливают на смонтированные конструкции здания или вспомогательные опоры. Бункер бетононасоса соединяется с бетоноукладчиком с помощью вертикального трубопровода, по которому и поступает смесь. С одной стоянки бетоноукладчика осуществляется укладка бетона на нескольких ярусах. На следующую стоянку бетоноукладчик, масса которого составляет 1...6 т, переставляют установленным на объекте монтажным краном, бетоновод удлиняют и бетонная смесь подается на вновь возводимые ярусы здания. Для уплотнения бетонной смеси, в случае если это требуется по технологии производства работ, используют вибраторы различного назначения: для вертикальных конструкций — глубинные вибраторы, для горизонтальных — виброрейки. Распалубливание конструкций Нарастание прочности бетона в определенные сроки контролируется лабораторией путем испытания серий образцов. С учетом прочности бетона назначаются сроки распалубливания бетонных и железобетонных конструкций. Перед началом распалубливания открытые бетонные поверхности осматривают и обстукивают. При распалубливания необходимо сохранять опалубку от повреждений, чтобы снизить расходы на ее ремонт. Процесс распалубливания всегда начинают с удаления боковых элементов опалубки, не несущих нагрузки от собственною веса конструкций. Летом при температуре наружного воздуха 15—20° боковые поверхности распалубливают через 2—3 дня. Несущая опалубка железобетонных конструкций небольших пролетов снимается примерно через 10—12 дней в зависимости от вида конструкции, температуры наружного воздуха, марки и вида цемента, величины и характера нагрузок и т. д. Эти сроки определяют применительно к виду конструкций, исходя из требуемой прочности бетона к моменту распалубки. 7. Специальные методы бетонирования Вакуумирование При невозможности или неэффективности применения традиционной технологии бетонирования применяют специальные методы, к которым относятся вакуумирование и торкретирование бетона, подводное бетонирование. Вакуумирование бетона является технологическим методом, позволяющим извлечь из уложенной бетонной смеси около 10... 25% воды затворения с сопутствующим или дополнительным уплотнением. Метод дает возможность применять бетонные смеси с подвижностью до 10 см, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению. В зависимости от типа конструкции вакуумирование производят либо сверху, либо со стороны боковых поверхностей возводимой конструкции. Горизонтальные и пространственные конструкции, например междуэтажные перекрытия, своды-оболочки, полы, вакуумируют сверху, применяя переносные жесткие вакуум-щиты или вакуумматы, а стены, колонны и дру- гие развитые по высоте конструкции - со стороны боковых поверхностей, используя для этого вакуум-опалубку. Конструктивно вакуум-щит представляет собой короб (обычно размером в плане 100x125 см) с герметизирующим замком по контуру. Герметизированная коробка верхнего покрытия щита выполняется из стали, водостойкой фанеры или стеклопластика. Снизу щит оборудован вакуум-полостью, непосредственно соприкасающейся с бетоном. Такая полость создается путем прокладки двух слоев металлической тканой и плетеной сеток, прикрепляемых на внутренней поверхности щита. Благодаря изогнутости проволок сетка в своем сечении образует сообщающиеся между собой мелкие (тонкие) воздушные каналы, которые в сумме и составляют тонкую воздушную прослойку (вакуум-полость). В настоящее время вместо металлических переходят на использование некорродирующих, легких, штампованных из пластмасс сеток. Во избежание уноса из свежеуложенного бетона цементных частиц вся поверхность сетки, обращенная к бетону, покрывается фильтрующей тканью из нейлона или капрона. Для создания в вакуумполости разрежения, а следовательно, и удаления части воды затворения и воздуха в центре вакуум-щита установлен штуцер, подсоединяемый через трехходовой кран к источнику вакуума. По периметрувакуумщит имеет резиновый фартук для герметизации. Вакуум-мат состоит из двух самостоятельных элементов: нижнего и верхнего. Нижний, укладываемый на бетон, представляет фильтрующую ткань, прошитую с распределительной сеткой из лавсана. Верхний элемент герметизирующий. Его выполняют из плотной газонепроницаемой синтетической ткани и раскатывают поверх фильтрующего элемента. По продольной оси верхнего элемента расположен отсасывающий перфорированный шланг, подсоединяемый через штуцер к источнику вакуума. Вакуум-опалубку изготовляют на основе обычной сборно-разборной опалубки. Для этого опалубочные щиты со стороны палубы оборудуют по высоте горизонтальными изолированными друг от друга вакуумполостями, которые по мере укладки бетонной смеси подключают к источнику вакуума. Вакуум-опалубку можно также собирать из вакуум-щитов, обеспечивая при этом неизменяемость их положения элементами жесткости и крепежными деталями. Торкретирование бетона Торкретирование бетона - технологический процесс нанесения в струе сжатого воздуха на поверхность конструкции или опалубки одного или нескольких слоев цементно-песчаного раствора (торкрет) или бетонной смеси (набрызгбетон) (в зарубежной практике носит наименование «шприцбетон»). Благодаря большой кинетической энергии, развиваемой частицами смеси, нанесенный на поверхности раствор (бетон) приобретает повышенные характеристики по прочности, водонепроницаемости, морозостойкости, сцеплению с поверхностями нанесения. В состав торкрета входят цемент и песок, в состав набрызгбетона помимо цемента и песка входит крупный заполнитель размером до 30 мм. Растворы или бетонные смеси приготовляют на портлан-цементах не ниже М400. Процесс нанесения слоя торкрета (набрызгбетона) включает две стадии: на первой стадии на поверхности нанесения происходит отложение пластичного слоя, состоящего из раствора с самыми мелкими фракциями заполнителя. Толщина слоя цементного молока и тонких фракций, способного поглотить энергию удара крупных частиц заполнителя и способного удержать крупные частицы, составляет 5... 10 мм; на второй стадии происходит частичное проникновение в растворный слой зерен более крупного заполнителя и таким образом образование слоя торкрета или набрызгбетона. Торкретирование обычно сопровождается потерей некоторого количества материала, отскакивающего от поверхности нанесения - так называемый «отскок». Величина отскока частиц зависит от условий производства работ, состава смеси, размера крупных частиц заполнителя и кинетической энергии частиц при ударе. В начальной стадии нанесения почти все частицы крупного заполнителя отскакивают от поверхности и только цемент и зерна мелких фракций заполнителя удерживаются на ней. Поэтому первоначально наносимый слой толщиной до 2 мм состоит в основном из цементного теста. По мере увеличения толщины наносимого слоя более крупные частицы заполнителя начинают задерживаться в нем, после чего устанавливается постоянный процент отскока. Количественно величина отскока при торкретировании вертикальных поверхностей составляет 10... 20%, а при торкретировании потолочных поверхностей - 20... 30%. Уменьшение объема отскока достигается выбором оптимальных скоростей выхода смеси из сопла и расстояния от сопла до поверхности нанесения торкрета или набрызгбетона. Торкретирование бетона осуществляют двумя способами: «сухим» и «мокрым». При сухом способе исходная сухая смесь во взвешенном состоянии подается в насадку (сопло), в которую в нужном количестве поступает вода затворения. В сопле происходит перемешивание смеси с последующей подачей ее под давлением сжатого воздуха на бетонируемые поверхности. При мокром способе в сопло под давлением сжатого воздуха поступает готовая смесь. В сопле смесь переводится во взвешенное состояние и под давлением наносится на бетонируемые поверхности («пневмобетонирование»). Сухой способ применяют для нанесения торкрета, а мокрый - для торкрета и набрызгбетона. Каждый из способов характеризуется своими техническими средствами и особенностями выполнения операций. Торкретирование бетона в общем случае не конкурентоспособно традиционной технологии бетонных работ. Этот процесс сравнительно дорогой, трудоемкий и малопроизводительный. Применяют его при невозможности возвести традиционными методами бетонирования конструктивные элементы толщиной в несколько сантиментров (особенно при применении пневмоопалубок), когда требуется получение материала повышенных свойств, для нанесения туннельных обделок, при устройстве защитных слоев на поверхности предварительно напряженных резервуаров, для ремонта и усиления железобетонных конструкций, для замоноличивания стыков и др. Подводное бетонирование Подводное бетонирование - укладка бетонной смеси под водой без производства водоотлива. Применяют следующие методы подводного бетонирования: метод вертикально перемещаемой трубы, метод восходящего раствора, укладку бетонной смеси бункерами, метод втрамбовывания бетонной смеси. Метод вертикально перемещаемой трубы (ВПТ) применяют при бетонировании элементов конструкций на глубине до 50 м, защищенных от проточной воды, высокой прочности и монолитности возводимой конструкции. В качестве ограждения используют шпунтовые стенки, специально изготовленную опалубку в виде пространственных блоков (ящиков) из дерева, железобетона, металла либо конструкции (плиты-оболочки, опускные колодцы и др.). Конструкция ограждения должна быть непроницаемой для цементного раствора. Для производства работ над ограждением устраивают рабочую площадку, на которой устанавливают траверсу. К траверсе подвешивают стальной бетоновод, собираемый из отдельных бесшовных труб длиной 1... 1,2 м и диаметром 200... 300 мм на легкоразъемных водонепроницаемых соединениях. Сверху бетоновод оборудован воронкой для приема бетонной смеси, снизу - металлическим клапаном, который открывается в момент подачи бетонной смеси. Радиус действия бетонолитной трубы не более 6 м. Число труб, устанавливаемых в заопалубленном пространстве, определяют с учетом обязательного перекрытия всей площади бетонирования круговыми зонами действия труб. В начале бетонирования трубы опускают до дна с минимальным зазором, допускающим свободный выход смеси. В полость трубы вводят пакет из мешковины (пыж), а через загрузочную воронку подают бетонную смесь, под тяжестью которой пыж опускается к основанию трубы и вытесняет из нее воду. Бетонирование без подъема трубы продолжают до тех пор, пока бетонная смесь, заполнив все пространство бетонируемого блока, не поднимется выше конца трубы на 0,8 при глубине бетонирования до 10 м и не менее чем на 1,5 м при глубине до 20 м. Затем, не прекращая подачи бетонной смеси, трубу поднимают с таким расчетом, чтобы нижний ее конец постоянно располагался не менее чем на 0,8... 1,5 м ниже поверхности бетона. По окончании подъема трубы на высоту звена бетонирование приостанавливают, демонтируют верхнее звено трубы, переставляют воронку, после чего подачу бетонной смеси возобновляют. Блок бетонируют до уровня, превышающего проектную отметку на величину, равную 2% его высоты, но не менее чем на 100 мм, с последующим удалением слабого верхнего слоя. По достижении бетоном прочности 2... 2,5 МПа верхний слабый слой бетона, непрерывно соприкасающийся с водой во время производства работ, удаляют. Метод восходящего раствора (ВР) бывает безнапорным и напорным. При безнапорном методе в бетонируемый блок устанавливают шахту с решетчатыми стенками, на всю глубину которой опускают стальную трубу диаметром 38... 100 мм, собранную из звеньев длиной до 1 м с водонепроницаемыми легкоразъемными соединениями. В заопалубленное пространство отсыпают каменную наброску (крупностью 150...400 мм для бутобетонной кладки и крупностью 40... 150 мм для бетонной кладки), пустоты которой заполняют раствором, подаваемым через трубу. Заливку каменной наброски при бутобетонной кладке производят цементным раствором состава 1:1... 1:2, а при бетонной - цементным тестом. Цементный раствор и цементное тесто, подаваемое в шахту через трубу, должны свободно растекаться и обволакивать заполнитель. Поэтому для приготовления раствора применяют мелкие пески. Радиус действия каждой трубы 2...3 м. Заглублять трубы в укладываемый раствор необходимо на глубину не менее 0,8 м. По мере повышения уровня укладываемого раствора трубы поднимают, демонтируя их верхние звенья. Уровень раствора доводят на 100... 200 мм выше проектной отметки. Когда кладка достигнет прочности 2...2,5 МПа, излишек раствора удаляют. При напорном методе заливочные трубы устанавливают без шахт в каменный или щебеночный заполнитель и через них нагнетают (инъецируют) под давлением цементный раствор (тесто). Метод ВР применяют при укладке бетонной смеси на глубине до 20 м. При методе укладки бункерами бетонную смесь опускают под воду на основание (или ранее уложенный слой) бетонируемого элемента в раскрывающихся ящиках, бадьях или грейферах и разгружают через раскрытое отверстие. Закрытые сверху бункера имеют уплотнение по контуру закрывания, которое препятствует вытеканию цементного теста и прониканию воды внутрь бункера. Бетонную смесь выпускают при минимальном отрыве дна бункера от поверхности уложенного бетона, исключая тем самым возможность свободного сбрасывания бетонной смеси через толщу воды. Метод технологически прост, не требует устройства подмостей и допускает укладку бетонной смеси на неровное основание с большими углублениями и возвышениями. Однако бетонная кладка характеризуется слоистостью. Метод применяют при глубине до 20 м и если класс укладываемого бетона не выше В20. Втрамбовывание бетонной смеси начинают с создания бетонного островка в одном из углов бетонируемой конструкции при подаче смеси по трубе или бадьей с открывающимся дном. Островок должен возвышаться над поверхностью воды не менее чем на 30 см. Для втрамбовывания применяют бетонную смесь подвижностью 5...7 см. Подводный откос островка, с которого начинают втрамбовывание, должен образовывать под водой угол 35...45° к горизонтали. Новые порции бетонной смеси втрамбовывают в островок равномерно с интенсивностью, не нарушающей процесс твердения уложенного бетона, и не ближе 20...30 см от кромки воды. Этим приемом обеспечивается защита от соприкосновения с водой новых порций бетонной смеси. Метод применяют при глубине воды до 1,5 м для конструкций больших площадей при классе бетона до В25.