3. Системы натяжения полотна. Под контролем натяжения понимается способность постоянного контроля

advertisement

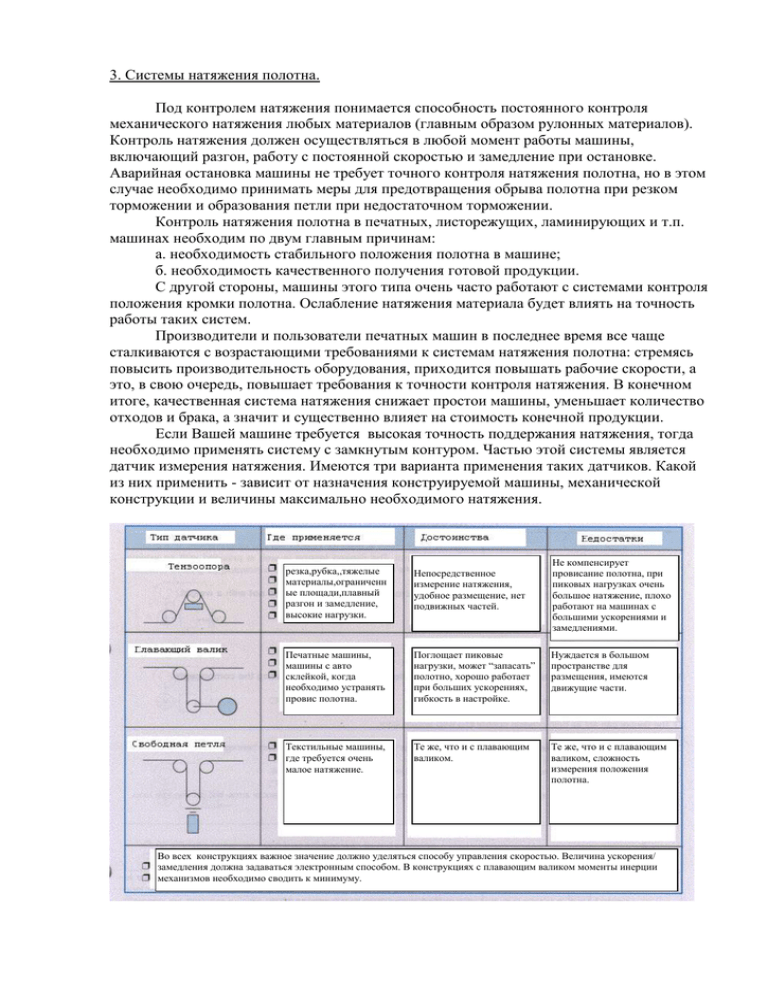

3. Системы натяжения полотна. Под контролем натяжения понимается способность постоянного контроля механического натяжения любых материалов (главным образом рулонных материалов). Контроль натяжения должен осуществляться в любой момент работы машины, включающий разгон, работу с постоянной скоростью и замедление при остановке. Аварийная остановка машины не требует точного контроля натяжения полотна, но в этом случае необходимо принимать меры для предотвращения обрыва полотна при резком торможении и образования петли при недостаточном торможении. Контроль натяжения полотна в печатных, листорежущих, ламинирующих и т.п. машинах необходим по двум главным причинам: а. необходимость стабильного положения полотна в машине; б. необходимость качественного получения готовой продукции. С другой стороны, машины этого типа очень часто работают с системами контроля положения кромки полотна. Ослабление натяжения материала будет влиять на точность работы таких систем. Производители и пользователи печатных машин в последнее время все чаще сталкиваются с возрастающими требованиями к системам натяжения полотна: стремясь повысить производительность оборудования, приходится повышать рабочие скорости, а это, в свою очередь, повышает требования к точности контроля натяжения. В конечном итоге, качественная система натяжения снижает простои машины, уменьшает количество отходов и брака, а значит и существенно влияет на стоимость конечной продукции. Если Вашей машине требуется высокая точность поддержания натяжения, тогда необходимо применять систему с замкнутым контуром. Частью этой системы является датчик измерения натяжения. Имеются три варианта применения таких датчиков. Какой из них применить - зависит от назначения конструируемой машины, механической конструкции и величины максимально необходимого натяжения. Не компенсирует провисание полотна, при пиковых нагрузках очень большое натяжение, плохо работают на машинах с большими ускорениями и замедлениями. резка,рубка,,тяжелые материалы,ограниченн ые площади,плавный разгон и замедление, высокие нагрузки. Непосредственное измерение натяжения, удобное размещение, нет подвижных частей. Печатные машины, машины с авто склейкой, когда необходимо устранять провис полотна. Поглощает пиковые нагрузки, может “запасать” полотно, хорошо работает при больших ускорениях, гибкость в настройке. Нуждается в большом пространстве для размещения, имеются движущие части. Текстильные машины, где требуется очень малое натяжение. Те же, что и с плавающим валиком. Те же, что и с плавающим валиком, сложность измерения положения полотна. Во всех конструкциях важное значение должно уделяться способу управления скоростью. Величина ускорения/ замедления должна задаваться электронным способом. В конструкциях с плавающим валиком моменты инерции механизмов необходимо сводить к минимуму. Выбор типа исполнительного механизма (тормоз или двигатель) зависит от максимального необходимого натяжения и максимальной скорости машины. При расчете необходимого натяжения важно учитывать все фазы работы машины. Применяются следующие тормозные устройства: 1. Электромагнитные тормоза. Диапазон натяжения от 0,5 до 300 Nm. 2. Пневматические тормоза. Диапазон натяжения до 19600 Nm. Давление воздуха до 7 Bar. Возможно как воздушное, так и водяное охлаждение. Для выбора конкретного типа тормозного устройства необходимо учитывать следующее: 1. Рассчитать максимальный необходимый момент. 2. Выбрать электромагнитный или пневмотормоз. Применение электромагнитного тормоза в комплексе с системами управления дешевле пневматического. 3. При работе с закрытым контуром предпочтительней электромагнитный тормоз, как более быстродействующий. 4. Пневматические тормоза способны переносить большие тепловые нагрузки. При выборе типоразмера тормоза учитываются два важных параметра: максимальный необходимый момент и максимальная выделяемая тепловая энергия. Применяются три типа муфт и тормозов с постоянными магнитами: гистерезисные, магнитные порошковые и на основе вихревых токов. Первые два типа обеспечивают постоянный момент, независимый от скорости скольжения. В вихревых муфтах и тормозах момент растет пропорционально с увеличением скорости скольжения. Все три типа применяются для контроля натяжения легких материалов (бумага, ткань, пленка, провод, фольга и т.д.). Гистерезисный тип предпочтительней при высоких перегрузках и применяется для всех приводных компонентов. Этот тип обеспечивает также мягкий пуск без проскальзывания с заданным нагрузочным моментом. Электромагнитные порошковые муфты и тормоза не требуют обслуживания и обеспечивают долгий срок службы в любых условиях. Они могут применяться для ограничения максимального момента. Муфты и тормоза с вихревыми токами часто применяются на намоточных устройствах, т.к. обеспечивают переменный момент и натяжение в зависимости от диаметра наматываемого рулона. Муфты и тормоза с постоянными магнитами не требуют внешних источников энергии и обеспечивают точное поддержание момента за счет простой регулировки с использованием тарировочных меток. Для изменения момента используются два метода регулирования магнитного поля: - два магнита с расположенным между ними диском для гистерезисных и вихревых муфт; - постоянный магнит и передвижной защитный диск для порошковых муфт. Электромагнитный порошковый тормоз состоит из статора и ротора. Кольцевая электрическая обмотка, встроенная в статор, создает магнитное поле, воздействующее на ферромагнитный порошок, свободно находящийся в щелевом зазоре между статором и ротором. В зависимости от тока в обмотке меняется вязкость порошковой взвеси, что обуславливает изменение тормозного момента. Любой электромагнитный порошковый тормоз имеет минимальный и максимальный тормозной момент, что необходимо учитывать при конструировании и использовании этого типа тормозов. Максимальный тормозной момент определяется насыщением ферромагнитного порошка и, дополнительно, ограничивается допустимой рассеиваемой мощностью. Минимальный тормозной момент обуславливается остаточным моментом, создаваемым порошком при отсутствии магнитного поля. Скорость вращения ротора также оказывает эффект на нормальное распределение порошка в рабочей области. Если скорость вращения слишком маленькая, распределение порошка становится плохим и неравномерным, что препятствует достижению номинального момента. В таких случаях необходимо применение дополнительных повышающих передач от оси рулона к тормозу. Максимальная скорость вращения ограничивается потерями мощности. Свыше максимальной скорости тормозной момент уменьшается из-за того, что порошок в динамике также не успевает равномерно распределяться. Обычно для порошковых муфт минимальная скорость вращения составляет 50 об/мин., а максимальная 3000 об/мин. Некоторые формулы для расчета и проверки правильности выбора тормозов: F – натяжение полотна, N. М – создаваемый тормозной момент, Nm. R – радиус рулона, м. P – рассеиваемая мощность потерь, Вт. V – скорость полотна, м/мин. Необходимый максимальный тормозной момент Мmax.=Fmax*Rmax. Необходимый минимальный тормозной момент Мmin.=Fmin*Rmin. Мощность потерь P=Fmax.*Vmax./60 Если мощность превышает 500 Вт, необходимо применять дополнительное охлаждение. Таблица плотности различных материалов: Материал Бумага Картон Алюминиевая фольга Алюминиевый провод Медный провод ПВХ пленка Плотность (кГ/М.куб) 920 1420 2720 2750 8550 400-1050 Мы предлагаем Вам замену или модернизацию системы натяжения на печатных машинах и устройствах размотки/намотки.