КОНЕЧНО-ЭЛЕМЕНТНОЕ МОДЕЛИРОВАНИЕ И ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ MSIP НА НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ

advertisement

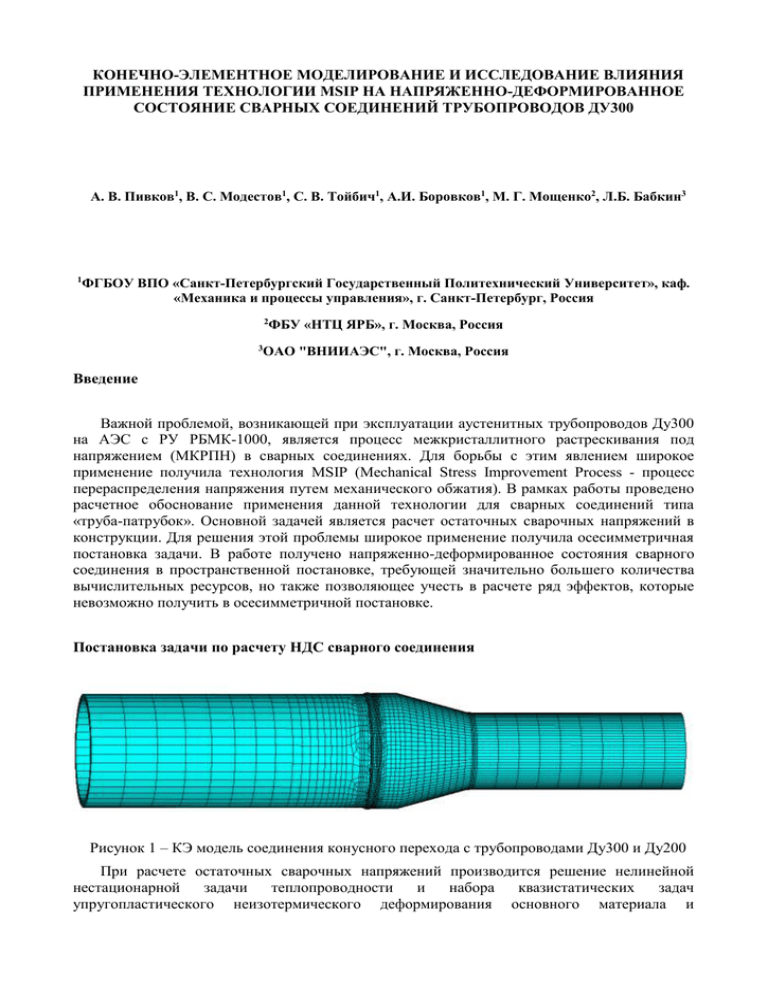

КОНЕЧНО-ЭЛЕМЕНТНОЕ МОДЕЛИРОВАНИЕ И ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ MSIP НА НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ ДУ300 А. В. Пивков1, В. С. Модестов1, С. В. Тойбич1, А.И. Боровков1, М. Г. Мощенко2, Л.Б. Бабкин3 1 ФГБОУ ВПО «Санкт-Петербургский Государственный Политехнический Университет», каф. «Механика и процессы управления», г. Санкт-Петербург, Россия 2 ФБУ «НТЦ ЯРБ», г. Москва, Россия ОАО "ВНИИАЭС", г. Москва, Россия 3 Введение Важной проблемой, возникающей при эксплуатации аустенитных трубопроводов Ду300 на АЭС с РУ РБМК-1000, является процесс межкристаллитного растрескивания под напряжением (МКРПН) в сварных соединениях. Для борьбы с этим явлением широкое применение получила технология MSIP (Mechanical Stress Improvement Process - процесс перераспределения напряжения путем механического обжатия). В рамках работы проведено расчетное обоснование применения данной технологии для сварных соединений типа «труба-патрубок». Основной задачей является расчет остаточных сварочных напряжений в конструкции. Для решения этой проблемы широкое применение получила осесимметричная постановка задачи. В работе получено напряженно-деформированное состояния сварного соединения в пространственной постановке, требующей значительно большего количества вычислительных ресурсов, но также позволяющее учесть в расчете ряд эффектов, которые невозможно получить в осесимметричной постановке. Постановка задачи по расчету НДС сварного соединения Рисунок 1 – КЭ модель соединения конусного перехода с трубопроводами Ду300 и Ду200 При расчете остаточных сварочных напряжений производится решение нелинейной нестационарной задачи теплопроводности и набора квазистатических задач упругопластического неизотермического деформирования основного материала и наплавляемого материала. Механическая задача выполнена с учетом геометрической нелинейности. Решение задачи теплопроводности выступает в качестве температурных граничных условий механической задачи. Для расчетов использовались программные системы конечно-элементного анализа ANSYS и SYSWELD. При решении тепловой и механической задачи использовались идентичные конечноэлементные сетки. Использовались восьмиузловые элементы SOLID70 и SOLID185 в тепловой и механической задаче соответственно. В работе рассматривается сварное соединение трубопровода Ду300 с конусным переходом на трубопровод Ду200, конечно-элементная модель которого представлена на рисунке 1. Рисунок 2 – КЭ модель разделки В рамках работы выполняется моделирование процесса ручной многопроходной аргонодуговой сварки. Схема наложения валиков и вид КЭ модели U-образной разделки с углом раскрытия 20° представлена на рисунке 2. Из-за высоких требований к качеству конечных элементов, вызванных требованиями обеспечения сходимости решения механической задачи, в форму накладываемых валиков внесены упрощения. Параметры режимов сварки приведены в таблице 1. Первый проход выполняется без присадочной проволоки для сплавления усов разделки. В начальный момент времени конечные элементы в области присадочного материала имеют свойства «нулевого» материала, имеющего близкую к нулю плотность, теплоемкость, модуль Юнга и предел текучести, коэффициент температурного расширения. Заполнение разделки моделируется путем изменения свойств материала с «нулевого» на реальный в области прохождения источника. Таблица 1 – Параметры сварочного процесса № прохода Скорость сварки, мм/c Погонная энергия, Дж/см 1 4 480 2 4 690 3-9 4 810 Теплофизические свойства основного металла трубопровода (сталь 08Х18Н10Т) приведены в таблице 2. Теплофизические свойства основного металла и материала шва приняты идентичными. Теплоотвод с поверхности задан с помощью коэффициента конвекции. Зависимость коэффициента конвекции от температуры принята в виде полинома 8 5 третьей степени [7]: hs 4 10 T 7 10 T 0,0113T 35 . Соответствующим выбором коэффициента учтен теплоотвод путем конвекции при низких температурах нагрева и излучением при высоких температурах. Резкое увеличение значения теплоемкости в интервале температур ликвидуса и солидуса позволяет учесть скрытую температуру плавления и кристаллизации. Прочих фазовых переходов рассматриваемая сталь не имеет. Для учета теплопередачи по механизму массопереноса - процесса интенсивного 3 2 перемешивания расплава в сварочной ванне, теплопроводность жидкой фазы завышена относительно табличных значений в 3-6 раз. При решении задачи теплопроводности рассматривается движение источника с постоянной скоростью. Тепловыделение задается в наборах узлов, принадлежащим сечениям наплавляемого валика, в течение времени, равного прохождению источника расстояния Δl (рис. 3). Узлы, в которых задается тепловыделение в момент времени tN Узлы, в которых задается тепловыделение в момент времени tN-1 Δl Рисунок 3 – Схема задания тепловыделения При решении задачи между каждым проходом выдерживается 30 минут на охлаждение, таким образом, чтобы температура в зоне сварного шва перед следующим проходом была не более 100 °C. Степень дискретизации КЭ модели выбиралась исходя из оценочных расчетов длины сварочной ванны [1], при этом характерная длина КЭ, находящегося в составе модели сварного шва, принималась примерно как ½ от длины сварочной ванны. На рисунке 4 приведено характерное распределение температурного поля, вызванное движением источника теплоты и вид ванны расплава. Таблица 2 – Теплофизические характеристики стали 08Х18Н10Т T, °C 20 100 200 300 400 500 600 700 800 Теплопроводность, Вт/(м х °C) 13.6 15.1 16.5 18.0 19.4 20.8 22.2 23.7 25.1 Теплоемкость, Дж/(кг х °C) 465 487 507 529 550 571 592 613 634 900 1000 1100 1200 1300 1400 1500 1600 26.6 28 29 30 30 30 100 100 а 656 677 677 677 677 677 3840 3840 б в г , 0С Рисунок 4 - Решение задачи теплопроводности: а- распределение температуры при выполнении 2 прохода; б- изоповерхности температурного поля; в – КЭ модель сварного шва и вид ванны расплава; г – общий вид изоповерхности ванны расплава В качестве модели поведения материала выбрана модель пластического течения с кинематическим упрочнением по линейному закону. В таблице 3 представлена зависимость физико-механических свойств стали 08Х18Н10Т от температуры в соответствии с [2], [3], [4], [5]. Значение предела текучести и модуля пластического упрочнения материала шва приняты в 1.5 раза большими по сравнению с основным металлом в диапазоне температур 20..600°C. При превышении температуры плавления материал имеет минимальные механические свойства необходимые для сходимости решения. В качестве кинематических граничных условий на торце патрубка Ду200 задан запрет осевых перемещений, торец патрубка Ду300 считается свободным. Принято, что уже до первого прохода усы разделки закреплены между собой прихватками. Таблица 3 – Физико-механические свойства стали 08Х18Н10Т T, °C 20 100 200 300 400 500 600 700 800 900 1000 1100 1440 E, ГПа 194 186 178 170 161 153 145 137 129 121 113 6 1 216 206 187 177 167 147 137 121 100 90 70 10 10 1573 1497 1453 1479 1502 1350 1157 980 749 487 0 0 0 16.7 17.5 18 18.7 19.3 19.9 20.5 21.1 21.7 22.3 22.9 23.5 25 ρ, кг/м3 7900 7860 7820 7780 7740 7690 7650 7600 7560 7510 7442 7374 7144 Результаты расчета напряженно-деформированного состояния сварного соединения В результате моделирования всей тепловой истории нагружения и решения механической задачи получено остаточное напряженно-деформированное состояние сварного соединения после полного остывания. На рисунках 5 и 6 приведено распределение эквивалентных остаточных напряжений по Мизесу и распределение модуля вектора перемещений в сварном соединении трубопровода Ду300 с конусным переходом. Рисунок 5 - Распределение эквивалентных остаточных напряжений по Мизесу, МПа Рисунок 6 - Модуль вектора перемещений, мм На рисунке 7 приведено распределение остаточной продольной (окружной) и поперечной (осевой) деформации. Значение остаточной поперечной деформации вблизи корня имеет значение порядка 10%, а продольной около 1%. Соответственно, значение поперечной усадки практически в 10 раз больше чем продольной, что согласуется с соотношением, приведенным в [6]. Рисунок 6 демонстрирует явление усадки шва. В процессе остывания происходит сокращение шва, что приводит к стягиванию прилегающих к шву участков металла. а б Рисунок 7 - Распределение остаточной деформации: а – поперечной (осевой); б – продольной (окружной). Масштаб перемещений 1:1. Контурными линиями показано исходное состояние (до выполнения сварки) На рисунке 8 представлено распределение остаточных осевых и окружных напряжений в зоне сварного соединения трубопровода Ду300 с конусным переходом на трубопровод Ду200 после полного остывания. Распределение остаточных напряжений имеет неравномерный характер по окружному направлению в зоне сварного шва. Из сравнения распределений остаточных напряжений, полученнных в программных системах ANSYS и SYSWELD, можно сделать вывод о том, что результаты совпадают практически во всей области сварного шва. Различия результатов присутсвуют в небольших областях с большим градиентом напряжений. Корректное описание НДС в таких зонах требует меньшего размера элемента. Y α◦ Y X Z X C. B. А. а б в г Рисунок 8 - Распределение остаточных напряжений в СС Ду300 с конусным переходом на трубопровод Ду200: а – осевые напряжения (ANSYS); б – окружные напряжения (ANSYS); в – осевые напряжения (SYSWELD); г – окружные напряжения (SYSWELD) На рисунке 9 приведены графики распределения остаточных осевых и окружных напряжений на внутренней поверхности сварного соединения по окружному направлению (по путям, проходящим через точки показанные на рис. 8). Точка A расположена на центральной линии сварного соединения, точка B в околошовной зоне со стороны патрубка Ду300 на расстоянии 9 мм от точки А, точка C в околошовной зоне со стороны конусного перехода на том же расстоянии. Из графиков распределения остаточных напряжений по окружному направлению видно, что на большей части внутренней поверхности сварного соединения преобладают остаточные растягивающие осевые и окружные напряжения, однако также присутсвуют зоны сжимающих напряжений. Такие зоны присутсвуют в области начала или окончания выполнения прохода и вызванным действием теплового удара. Рисунок 9 - Распределение остаточных осевых и окружных напряжений в зоне сварного шва в окружном направлении На рисунках 10-11 представлено распределение осевых и окружных остаточных напряжений в горизонтальном сечениях шва сварного соединения трубопровода Ду300 с конусным переходом на трубопровод Ду200 после полного остывания. Рисунок 10 - Распределение осевых остаточных напряжений в горизонтальном сечении шва СС Ду300 с конусным переходом, МПа Рисунок 11 - Распределение окружных остаточных напряжений в горизонтальном сечении шва СС Ду300 с конусным переходом, МПа На рисунках 12-13 приведены графики распределения остаточных осевых и окружных напряжений вдоль оси трубы по внутренней и внешней поверхности сварного соединения в горизонтальной плоскости. Максимум осевых напряжений достигается в зоне корня сварного шва на внутренней поверхности. На внешней поверхности преобладают сжимающие остаточные осевые напряжения. Остаточные окружные напряжения являются растягивающими на внешней и на внутренней поверхности, однако максимум достигается в центре сечения шва, что хорошо видно на рисунке 11. Рисунок 12 - Распределение остаточных осевых и окружных напряжений вдоль внутренней кромки трубы в зоне сварного шва в горизонтальной плоскости (по пути AB) Рисунок 13 - Распределение остаточных осевых и окружных напряжений вдоль внешней кромки трубы в зоне сварного шва в горизонтальной плоскости (по пути CD) Результаты расчета напряженно-деформированного состояния сварного соединения после применения технологии MSIP Принцип технологии MSIP заключается во всестороннем обжатии трубопровода в радиальном направлении пневмогидравлическим прессом на некотором удалении от оси симметрии шва [8]. Выбором основных параметров технологии, таких как ширина зоны обжатия, расстояние от зоны обжатия до середины сварного шва, величина остаточной деформации, обеспечивается формирование сжимающих остаточных напряжений. Механизм возникновения сжимающих напряжений основан на изменения вогнутости профиля сварного соединения на внутренней поверхности. В рамках работы проведено моделирование обжатия со средними параметрами, из диапазона, установленного технологической инструкцией (изменение длины окружности в зоне обжатия - 12 мм, расстояние от центральной линии СС до зоны обжатия – 22 мм). На графиках, приведенных на рисунках 14-17, показаны распределения осевых и окружных напряжений на внутренней поверхности сварного соединения непосредственно после выполнения обжатия и при эксплуатационном нагружении без учета изгибающего момента. Применение обжатия привело к формированию сжимающих остаточных напряжений в зоне сварного соединения. При эксплуатационном нагружении напряжения сохраняют сжимающий характер. Рисунок 14 - Распределение остаточных осевых и окружных напряжений на внутренней поверхности СС по периметру шва (вдоль центральной линии СС) после обжатия Рисунок 15 -Распределение остаточных осевых и окружных напряжений вдоль оси трубы относительно середины шва (в горизонтальном сечении) после обжатия Рисунок 16 - Распределение осевых и окружных напряжений на внутренней поверхности СС по периметру шва (вдоль центральной линии СС) после обжатия при эксплуатационном нагружении Рисунок 17 -Распределение осевых и окружных напряжений вдоль оси трубы относительно середины шва (в горизонтальном сечении) после обжатия при эксплуатационном нагружении . Выводы В рамках работы получены остаточные сварочные напряжения и деформации многопроходного шва в пространственной постановке в программных системах ANSYS и SYSWELD. Выполнен расчет тепловых процессов при сварке. Проведен анализ полей остаточных напряжений и деформаций. Также произведено моделирование процесса обжатия с учетом остаточных сварочных напряжений и эксплуатационного нагружения. Обоснована эффективность применения технологии перераспределения напряжений путем применения технологии механического обжатия для бездефектных швов. Список литературы 1. Катаев Р.Ф. Расчет основных параметров режима механизированной дуговой сварки плавящимся электродом/ Екатеринбург, УГТУ-УПИ, 2009. 37с 2. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок (ПНАЭ Г-7-002-86)/ Госатомнадзор СССР.–М.: Энергоатомиздат, 1989.–525 с.– (Правила и нормы в атомной энергетике). 3. Физические величины: Справочник/А.П. Бабичев и др.; Под ред. И.С. Григорьева, Е.З. 4. Михайлова. – М.; Энергоатомиздат, 1991. – 1232 с. 4. Марочник сплавов и сталей. Под общей редакцией В. Г. Сорокина.М.: Машиностроение, 1989. 5. Крупный слиток. Смирнов А.Н., Макулов С.Л., Сафонов В.М., Цупрун А.Ю. Донецк: Донецк, 2009. 6. Муханов А. А. Проектирование стальных конструкций. М.: Государственное издательство по строительству и архитектуре, 1956. 7. Н.Н. Рыкалин. Расчеты тепловых процессов при сварке – М.: МАШГИЗ, 1951. – 296 с.: ил. (ссылка для коэффициента конвекции) 8. J.S. Porowski, W.J. O’Donnell, et al. Use of the mechanical stress improvement process to mitigate stress corrosion cracking in BWR piping system. Nuclear Engineering and Design, Vol. 124, 1990, p. 91-100.