Особенности CAD/CAM систем в судостроении

advertisement

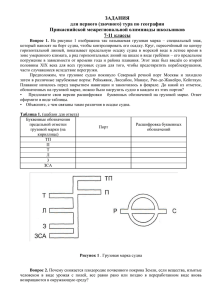

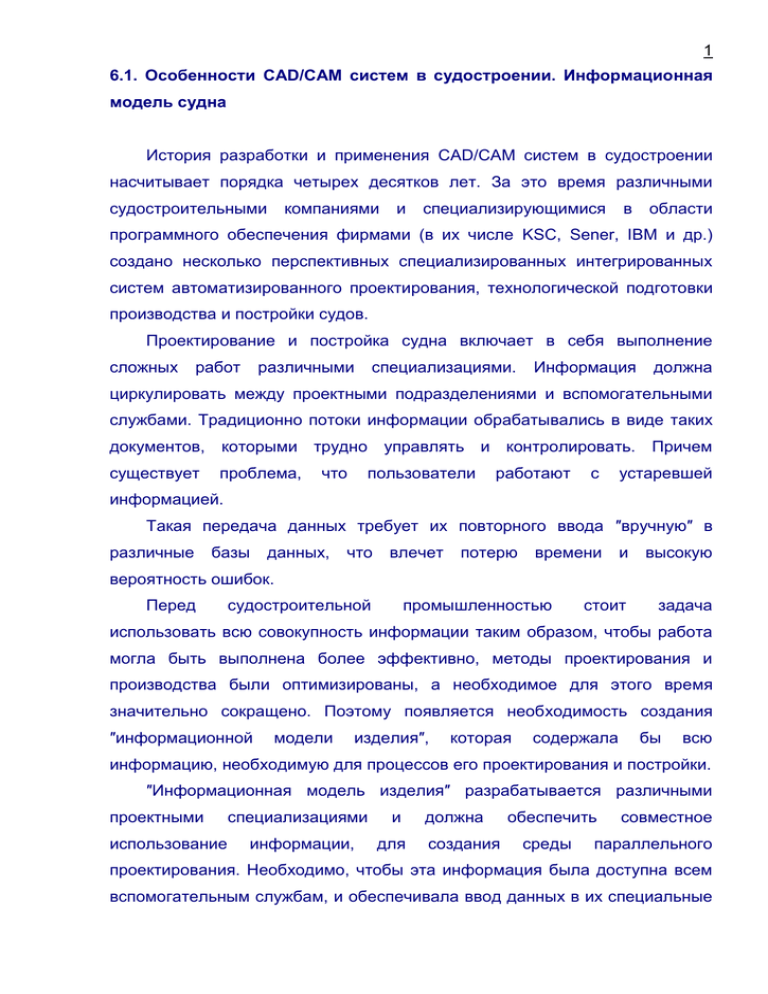

1 6.1. Особенности CAD/CAM систем в судостроении. Информационная модель судна История разработки и применения CAD/CAM систем в судостроении насчитывает порядка четырех десятков лет. За это время различными судостроительными компаниями и специализирующимися в области программного обеспечения фирмами (в их числе KSC, Sener, IBM и др.) создано несколько перспективных специализированных интегрированных систем автоматизированного проектирования, технологической подготовки производства и постройки судов. Проектирование и постройка судна включает в себя выполнение сложных работ различными специализациями. Информация должна циркулировать между проектными подразделениями и вспомогательными службами. Традиционно потоки информации обрабатывались в виде таких документов, которыми трудно управлять и контролировать. Причем существует проблема, что пользователи работают с устаревшей информацией. Такая передача данных требует их повторного ввода ″вручную″ в различные базы данных, что влечет потерю времени и высокую стоит задача вероятность ошибок. Перед судостроительной промышленностью использовать всю совокупность информации таким образом, чтобы работа могла быть выполнена более эффективно, методы проектирования и производства были оптимизированы, а необходимое для этого время значительно сокращено. Поэтому появляется необходимость создания ″информационной модели изделия″, которая содержала бы всю информацию, необходимую для процессов его проектирования и постройки. ″Информационная модель изделия″ разрабатывается различными проектными использование специализациями и информации, для должна создания обеспечить среды совместное параллельного проектирования. Необходимо, чтобы эта информация была доступна всем вспомогательным службам, и обеспечивала ввод данных в их специальные 2 системы и для того, чтобы сохранялось разграничение доступа и сопровождение информации на протяжении всего жизненного цикла судна. ″Информационная модель изделия″ является ядром любой системы CAD/CAM, применяемой в судостроении. Различия могут быть только в некоторых специфических параметрах, характерных для каждой системы, но общая концепция остается неизменной. Информационная модель судна (ИМС) лежит в основе системы TRIBON (разработчик – фирма KCS). Она может рассматриваться как база данных судна, содержащая всю информацию о проекте и является объектно-ориентированной в том смысле, что все данные по проектированию и производству хранятся как объекты. Эти объекты представляют собой все типы физических элементов, необходимых для постройки судна: системы, сборочные узлы, трубопроводы, оборудование, кницы, кабель, шпангоуты и др. Объекты каждого типа имеют такую структуру, которая позволяет хранить все технические параметры и свойства, необходимые для описания определенной производственной единицы этого типа. Технические данные и свойства затем используются для получения графического представления объекта в символьном, плоском или трехмерном виде, в зависимости от контекста. При модификации изменяются технические данные, а не только графическая информация, как в большинстве других CAD-систем. ИМС представляет собой множество различных типов данных, таких как технические параметры изделия, управленческие, топологические, функциональные и геометрические данные. Геометрические данные могут быть плоскими или трехмерными. Трехмерные данные могут быть в виде поверхностных или твердотельных моделей. Данные могут быть символьными или числовыми. ИМС – это иерархия данных и отражает она текущую зависимость объектов в проектных и производственных стадиях. Например, компонент ″клапан″ является частью определенного трубопровода, который, в свою очередь, входит в состав трубопроводной системы, являющейся частью модели судна. 3 Корпорация IBM совместно с компанией Dassault Systems и технологий других фирм создала собственную интегрированную систему для судостроения. CATIA CAD/CAM/CAE-система твердотельного моделирования с базируется интегрированным на технологии моделированием поверхностей. Также поддерживается трассировка кабелей, инженерный анализ и подготовка данных для станков с ЧПУ. Система поддерживает: – концептуальное проектирование; – эскизное и рабочее проектирование; – проектирование и размещение механических систем; – трассировку трубопроводов и размещение оборудования; – планирование производства; – подготовку данных для станков с ЧПУ; – моделирование производственных процессов. В основе проектирования судна используется каркасная модель корпуса, позволяющая автоматизировать многие процессы проектирования. Форма корпуса может быть импортирована в формате IGES из других приложений и предусмотрена возможность по моделированию и анализу поверхностей. Система позволяет разделить процесс проектирования на рабочие зоны по различным признакам (географическим, технологическим, отдельным видам оборудования и механизмам, а также по желанию пользователя), что дает возможность ограничивать объем информации, необходимой для работы с выбранными зонами, и ускорять процесс проектирования за счет уменьшения объема информации в работе. Реализован механизм представления элементов или сборочных единиц как множества подробных геометрических моделей в виде ″черного ящика″ с подробными связями. Для удобства работы с проектом IBM разработала броузер, получивший название граф сборочных спецификаций, который позволяет 4 перемещаться по элементам иерархического графа в поисках необходимой информации с возможностью выполнения проверки на пересечение и тестирование всех типов геометрических моделей. Корпорация CV представляет систему CADDS 5 [38] для поддержки всего жизненного цикла судна, включающего в себя разработку предэскизного, эскизного, технического и рабочего проектов, постройку, эксплуатацию, ремонт, переоснащение и утилизацию. Система представляет собой интегрированную инструментальную среду для автоматизации процессов проектирования и технологической подготовки производства изделий машиностроения и объектов других отраслей промышленности и охватывает эскизное и рабочее проектирование, синтез геометрических моделей, инженерный анализ, разработку чертежно-конструкторской документации и подготовку производства. Данная система способна взаимодействовать с разнородными системами, поддерживая технологию параллельной работы различных проектно-технологических групп информационной изделия. модели и работающих Создаваемая в в рамках единой системе модель представляет собой реализацию основного компонента полного электронного описания объекта (EPD – Electronic Product Definition). В системе CADDS 5 поддерживаются все основные стандарты представления и обмена данными: IGES, STEP AP203/214, VDA-FS, SET, DXF, а также специализированные стандарты CGM, SLA, PATRAN и др. Разработаны прямые автоматизированного трансляторы проектирования для обмена CATIA, с системами UNIGRAPHICS, PRO/ENGINEER. Широко представлено геометрическое моделирование связанных между собой модулей, обеспечивающих выполнение широкого спектра работ: – создания геометрической модели изделия с использованием методов параметрического каркасного, поверхностного и твердотельного 5 моделирования и переход от одного метода моделирования к другому в рамках единой модели; – моделирования сборки с одновременным представлением геометрии деталей и иерархической структуры сборки в виде "дерева"; – выполнения прочностного анализа на основе метода конечных элементов (МКЭ-анализ) и решения задачи линейной статики и динамики конструкций; – получения оптимальной модели путем оптимизации массы, объема, площади поверхности, моментов инерции, центра тяжести или определенных пользователем переменных; – синтеза кинематической модели сборки с определением различных типов сочленения ее частей; – автоматического создания ряда вариантов детали на базе параметрической "материнской" модели или мастер-детали и таблицы параметров; – параллельного проектирования и выполнения работ с крупными сборками (до 100 000 и более элементов). Система CADDS 5 представляет возможность разработки чертежной документации и решения задач трехмерного каркасного моделирования, поддерживает основные чертежные стандарты: ЕСКД, JIS, ISO, DIN, GD&T и DoD MilSpec. Технологическая функциональную технологические подготовка производства интегрированную процессы. В качестве CV представляет среду, поддерживающую исходной информации для подготовки данных используется геометрическая модель изделия, которая может быть синтезирована в системе CADDS 5 или импортирована из других систем геометрического моделирования. Управление производством в системе CADDS 5 выполняет встроенная система OPTEGRA, обеспечивающая управление проектными и производственными данными, построенная по принципу PDM-систем. Система OPTEGRA [51] разрабатывалась в рамках концепции CALS, определенной Министерством обороны США как цикл создания 6 информационной модели изделия и информационного сопровождения сложных технических объектов от покупки до утилизации. Система OPTEGRA поддерживает объектно-ориентированную технологию, режим параллельной работы пользователей и обеспечивает управление информационной моделью объекта в течение его жизненного цикла. Специальные модули OPTEGRA позволяют просматривать, размещать и сохранять техническую информацию различных типов, применять методику управления потоком работ и заданий, а также управлять конфигурациями, исходя из целей пользователя. В качестве данных используются технологические данные, геометрические модели, чертежи в электронном виде, стандарты IGES, STEP, JPEG, MPEG, технические публикации, спецификации, извещения об изменениях и т.п. Система состоит из трех автономных модулей: Total Data Management (TDM); Workflow Management (WM) и Configuration Management (CM), обеспечивающих реализацию всех возможностей управления в рамках предприятия (рис.1.5). Функциональность Спецификация изделия Lifecycle Information Management Структура изделия Интеграция САПР TDM Lite Team Data Management Электронные документы Configuration Master Product Data Management Distributed Vault TDM/Workflow Бумажные документы Electronic Document Management Рабочая группа Предприятие Группа предприятий Масштаб предприятия Рис.1.5. Схема применения системы OPTEGRA 7 Управление проектными, технологическими и инженерными данными обеспечивает модуль Total Data Management. Основу данного модуля составляет Optegra Vault, обеспечивающая механизм упорядоченного доступа к хранилищу данных предприятия, а также конфиденциальность и безопасность хранения и использования данных. Можно выделить основные функции: – классификацию, сохранение и каталогизацию данных по различным атрибутам, резервное копирование/восстановление, управление архивацией на реляционной базе данных Oracle 7; – объединение разрозненных данных в единую логически связанную распределенную систему управления данными; – разработку собственного типа интерфейса пользователя; – решение повседневных задач поиска, отображения и вывода данных с помощью упрощенного интерфейса пользователя; – просмотр состояния трехмерной твердотельной модели изделия, действий над составляющими эту модель элементами и моделирования пространственных перемещений любых частей такой модели. Модуль Workflow Management отвечает за автоматизацию управления последовательно представленными процессами. Компоненты модуля выполняют следующие задачи: – координацию и отслеживание взаимодействия между пользователями одного проекта. Предусмотрена возможность объединения структурных подразделений и отдельных предприятий в единую систему поддержки процесса управления. Использование Internet позволяет получать доступ к данным независимо от места нахождения пользователей; – управление потоками заданий с помощью графического интерфейса. Работа может быть организована в виде потоков заданий, сортируемых в соответствии с конкретным проектом и выбранными критериями. Модуль предоставляет возможность доступа к моделям типов потоков заданий, а также к самим потокам. 8 Модуль Configuration Management обеспечивает работу с базами данных, отслеживая все изменения и обеспечивая доступ к данным при совместной параллельной работе пользователей. Модуль может быть дополнен средствами, обеспечивающими создание, просмотр и управление данными внутри единой виртуальной модели изделия. Модуль обеспечивает: – работу с виртуальной базой данных модели; – сетевое подключение пользователей к модели; – графический интерфейс доступа к структуре изделия; – параллельную работу пользователей с моделью изделия. К сожалению, наличие даже новых CAD/CAM/CAE-систем не является определяющим производстве, фактором достижения обеспечивающем успехов сокращение в промышленном сроков выпуска готовой продукции на рынок, снижение стоимости, повышение качества и способности быстрого выполнения индивидуальных заказов. Практическую реализацию этих требований уже недостаточно проводить в рамках отдельных предприятий. Требуется рассмотрение некоторого "расширенного предприятия", объединяющего всех поставщиков, соисполнителей и участников проектирования и производства продукции. Такая стратегия внедрения систем обуславливает соответствующий выбор программных и технических средств. На сегодняшний день наиболее радикальным средством решения задач модернизации является внедрение интегрированных информационных технологий на базе использования современных средств вычислительной техники и сетевых решений. Такой подход особенно важен для предприятий, выпускающих уникальные сложные системы с привлечением множества контрагентов и поставщиков, к которым относится и судостроительная промышленность. Одним из таких направлений повышения конкурентоспособности производства является организация так называемого "виртуального предприятия" [111], представляющего собой временный консорциум независимых предприятий, работающих совместно над общим проектом с целью наиболее эффективного использования их ресурсов. Примером такой организации в судостроительном производстве может служить виртуальная верфь в Сурабаи (Корея) [127], объединяющая усилия организаций, находящихся в разных государствах, но работающих над одним проектом: Бангкок (Таиланд) – маркетинговые исследования рынка; Токио (Япония) – начальное проектирование; Тайпей (Тайвань) – 9 эскизное проектирование; Пусан (Корея) – рабочее проектирование и Сурабаи – постройка судов. Все организации и предприятия, участвующие в проекте, работают совместно, используя общие базы данных и единую информационную модель судна. Организация Международных стандартов в рамках технического комитета ТК184 проводит работы по разработке системы автоматизации производств и их интеграции. Усилиями рабочих групп подкомитета SC4 "Промышленные данные" разрабатываются пилотные проекты информационных систем. Соответствующий проект MARVEL включает подпроекты "Судостроение Европы", "Судостроение США'', "Судостроение Японии", "Судовой надзор" и "Судовые операции" и призван обеспечить удешевление процессов проектирования судов на использовании новых информационных технологий и возможности обмена техническими решениями. С этой целью создается сеть информационных узлов с центрами в Бильбао, Бремене, Генуе и Хельсинки. Другим примером может быть программа MARISTEP, объединяющая усилия ряда предприятий Европы и США по разработке базы данных модели изделия, обеспечивающей стандартное описание данных в соответствии со стандартом для обмена данными модели изделия (STEP). С этими фирмами сотрудничает и шведская фирма KCS (с 2000 г. – Tribon Solutions), интегрируя свои усилия для работы в соответствии со стандартом STEP. Решением проблемы оптимизации проектирования может быть создание информационной модели изделия, содержащей всю необходимую информацию, которая сможет обеспечить совместное использование информации и создание среды параллельного проектирования. В настоящее время Информационная Модель Судна (ИМС) является ядром любой системы CAD/CAM, применяемой в судостроении; представляет собой объектно-ориентированную базу данных судна, содержащую всю информацию о проекте и все типы физических элементов, необходимых для постройки судна. Структура объекта каждого типа содержит все технические параметры и свойства, необходимые для описания определенной производственной единицы этого типа и позволяющие получить графическое представление объекта в символьном, плоском или трехмерном виде.