Занятие № 4 - metodukaz.ru

advertisement

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

Д.Д. Корж

ПРАКТИКА ПРОЕКТИРОВАНИЯ

Руководство к лабораторно-практическим занятиям

Методическое пособие

по курсу

«Основы инженерного проектирования»

для студентов, обучающихся по направлению

«Энергомашиностроение»

Москва

Издательство МЭИ

2001

УДК

621.8

К-665

УДК: 621.8.001.63(072)(076.5)

Утверждено учебным управлением МЭИ

Подготовлено на кафедре основ конструирования машин

Рецензенты: докт. техн. наук профессор Трухний А.Д.

канд. техн. наук доцент Хорошев А.Н.

Корж Д.Д. ПРАКТИКА ПРОЕКТИРОВАНИЯ. Руководство к лабораторнопрактическим занятиям: Методическое пособие – М.: Издательство МЭИ,

2001. – 88 с.

Представлен перечень практических заданий к лабораторнопрактическим занятиям, типовому расчету, курсовой работе и курсовому

проекту для студентов энергомашиностроительного факультета при

изучении основ инженерного проектирования на завершающем этапе

общетехнической подготовки.

Изложены методические рекомендации для преподавателей, ведущих

занятия, а также для студентов по каждому практическому заданию,

выполняемому самостоятельно и/или при консультациях преподавателя.

Для студентов других специальностей, а также для инженеров при

самостоятельном изучении таких разделов курса, как «Детали машин»,

«Методология проектирования», «Технические измерения. Основы

взаимозаменяемости и стандартизации», «Надежность деталей машин».

2

Московский энергетический институт, 2001

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ.......................................................................................................... 4

СОДЕРЖАНИЕ занятий в 4-м семестре ................................................................... 6

Занятие № 1 ВЫДАЧА ЗАДАНИЙ НА ТИПОВОЙ РАСЧЕТ ........................ 6

Занятие № 2 СТРУКТУРНЫЙ И КИНЕМАТИЧЕСКИЙ АНАЛИЗ

МЕХАНИЗМОВ .......................................................................................................... 9

Занятие № 3 НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЕС. ПОСТРОЕНИЕ

КАРТИНЫ ЗАЦЕПЛЕНИЯ ...................................................................................... 11

Занятие № 4 СТРУКТУРНЫЙ, КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ

АНАЛИЗ ЗУБЧАТЫХ ПЕРЕДАЧ ........................................................................... 15

Занятие № 5 ПРОЕКТИРОВАНИЕ ЗУБЧАТЫХ ЦИЛИНДРИЧЕСКИХ И

КОНИЧЕСКИХ ПЕРЕДАЧ ...................................................................................... 16

Занятие № 6 ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ .......................................................... 18

Занятие № 7 СТРУКТУРНЫЙ, КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ

АНАЛИЗ ПЛАНЕТАРНЫХ ПЕРЕДАЧ .................................................................. 22

Занятие № 8 ПРОЕКТИРОВАНИЕ ПЛАНЕТАРНЫХ ПЕРЕДАЧ ................ 24

Занятие № 9 ПРОЕКТИРОВАНИЕ ПЕРЕДАЧ ВИНТ-ГАЙКА ..................... 26

Занятие № 10 ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ ......................................... 29

Занятие № 11 РАСЧЕТ ПОДШИПНИКОВ КАЧЕНИЯ .................................. 32

Занятие № 12 РАСЧЕТ ОПОР СКОЛЬЖЕНИЯ............................................... 34

Занятие № 13 ШПОНОЧНЫЕ И ШЛИЦЕВЫЕ СОЕДИНЕНИЯ .................. 35

Занятие № 14 РЕЗЬБОВЫЕ СОЕДИНЕНИЯ ................................................... 36

Занятие № 15 МУФТЫ ....................................................................................... 38

СОДЕРЖАНИЕ занятий в 5-м семестре ........................................................... 40

Занятие № 1 ВЫДАЧА ЗАДАНИЙ НА КУРСОВУЮ РАБОТУ.................... 40

Занятие № 2 БАЛАНСИРОВКА РОТОРА ....................................................... 43

Занятие № 3 ИССЛЕДОВАНИЕ КПД ЧЕРВЯЧНОЙ ПЕРЕДАЧИ ............... 47

Занятие № 4 УТОЧНЕНИЕ ТЕХНИЧЕСКОГО ЗАДАНИЯ ........................... 49

Занятие № 5 СИНТЕЗ СТРУКТУР .................................................................... 51

Занятие № 6 МЕТОДЫ ВЫБОРА ОПТИМАЛЬНЫХ РЕШЕНИЙ................ 53

Занятие № 7 КОНТРОЛЬ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ............... 56

Занятие № 8 ДОПУСКИ И ПОСАДКИ. МЕТОДЫ КОНТРОЛЯ РАЗМЕРОВ

ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ........................................................................... 57

Занятие № 9 СТАТИСТИЧЕСКИЙ МЕТОД КОНТРОЛЯ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ................................................................... 58

Занятие № 10 РАЗМЕРНЫЕ ЦЕПИ .................................................................. 63

Занятие № 11 ПРИНЦИПЫ НАЗНАЧЕНИЯ ДОПУСКОВ И ПОСАДОК ... 66

Занятие № 12 КОНСТРУИРОВАНИЕ ПОДШИПНИКОВЫХ УЗЛОВ ........ 68

Занятие № 13 КОНСТРУИРОВАНИЕ КОРПУСНЫХ ЭЛЕМЕНТОВ .......... 71

Занятие № 14 ПРОЕКТИРОВАНИЕ ВАЛОВ .................................................. 73

Занятие № 15 УПРОЩЕННАЯ ЭСКИЗНАЯ КОМПОНОВКА ..................... 74

Занятие № 16 УТОЧНЕННАЯ ЭСКИЗНАЯ КОМПОНОВКА ....................... 77

КОНТРОЛЬНЫЕ ВОПРОСЫ…………………………………………………….. 79

БИБЛИОГРАФИЧЕСКИЙ СПИСОК……………………………………………..86

3

ПРЕДИСЛОВИЕ

Цели и задачи курса «Основы инженерного проектирования»

Задачи курса: 1) Знать элементную базу машиностроения (детали машин):

функциональное назначение, конструкцию, методы

проектировочных и проверочных расчетов;

2) Знать методы проектирования технических систем (в частности,

элементов механического привода): инвариантные понятия и этапы

проектирования (формирование технического задания (ТЗ), выбор

физического принципа действия (ФПД),

структурный синтез,

параметрический синтез), методы формирования множества решений,

методы выбора оптимальных вариантов.

Цели курсового проекта: закрепление полученных знаний и умение

применять

их на практике (практическое проектирование и

конструирование, разбор конструкций и чтение чертежей, обоснование

и защита принимаемых решений, демонстрация своих знаний по всем

дисциплинам общетехнической подготовки: математике, физике,

химии, теоретической механике, технологии материалов, механике

материалов и конструкций, инженерной графике, электротехнике).

Учебный план

4 семестр

5 семестр

6 семестр

Лекции - 34 часа

Лабораторно-практические занятия - 34 часа

Типовой расчет (1-я часть проекта)

Зачет

Экзамен

Лекции - 34 часа

Лабораторно-практические занятия - 34 часа

Курсовая работа (2-я часть проекта)

Зачет

Экзамен

Курсовой проект (3-я часть)

Зачет с оценкой (защита проекта)

Форма отчетности

4 семестр

5 семестр

4

1) Отчет по лабораторно-практическим занятиям;

2) Типовой расчет;

3) Зачет;

4) Экзамен.

1) Отчет по лабораторно-практическим занятиям;

2) I часть расчетно-пояснительной записки (РПЗ) к курсовому

проекту с рабочими миллиметровками упрощенных эскизных

проектов 2-х вариантов редукторов;

3) Зачет;

4) Экзамен.

6 семестр

1) 3-4,5 листа чертежей на ватмане формата А1 и РПЗ к

курсовому проекту (включая I часть);

2) Публичная защита курсового проекта, в результате которой

проставляется зачет с оценкой.

Пояснения к нумерации таблиц и рисунков, обозначению чертежей

Материал данных методических рекомендаций к лабораторнопрактическим занятиям по курсу «Основы инженерного проектирования»

(ОИП) предназначается для использования в 4-м, 5-м и 6-м семестрах. Для

удобства пользования нумерация занятий для каждого семестра начинается с

единицы, поэтому в содержании настоящих методических рекомендаций есть

два занятия под номером 1 (для четвертого и пятого семестров). Таблицы и

рисунки имеют двойную нумерацию (например, табл. 3.3, рис. 6.1.). Первая

цифра в номере совпадает с номером занятия, а вторая цифра обозначает

порядковый номер таблицы или рисунка, относящихся только к данному

занятию. Поэтому возможны совпадения номеров рисунков и таблиц,

относящихся к занятиям разных семестров. Таким образом, ссылки на

таблицы и рисунки в тексте методических рекомендаций следует относить

только к материалу одного занятия, если нет специального дополнительного

пояснения.

В обозначениях чертежей используется первая буква фамилии автора

атласа, из которого взят чертеж (Д – Дашкевич, С – Сахненко, Р – Решетов).

После буквы ставится номер, совпадающий с номером чертежа в атласе.

5

СОДЕРЖАНИЕ

занятий в 4-м семестре

1. Выдача заданий на типовой расчет

2. Структурный и кинематический анализ механизмов

3. Нарезание зубчатых колес, построение картины зацепления

4. Структурный, кинематический и силовой анализ зубчатых передач

5. Проектирование зубчатых цилиндрических и конических передач

6. Червячные передачи

7. Структурный, кинематический и силовой анализ планетарных передач

8. Проектирование планетарных передач

9. Проектирование передач винт-гайка

10. Проверочный расчет валов

11. Расчет подшипников качения

12. Расчет опор скольжения

13. Шпоночные и шлицевые соединения

14. Резьбовые соединения

15. Муфты

16. Зачетное занятие

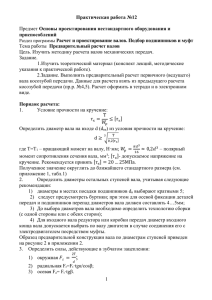

Занятие № 1

ВЫДАЧА ЗАДАНИЙ НА ТИПОВОЙ РАСЧЕТ

Методическое обеспечение: бланки заданий на типовой расчет (ТР), (по

количеству

студентов), методические указания (МУ)

"Механические передачи" и к курсовому проекту (КП)

Сазонова Ю.И. (по 1 шт. на двоих).

Содержание занятия:

- выдается задание на типовой расчет каждому студенту (номера задания и

варианта исходных данных);

- студенты переписывают задания в рабочую тетрадь;

- под руководством преподавателя студенты выполняют первых три пункта

задания

Описание задания:

Типовой расчет является 1-й частью курсового проекта и заключается в

выполнении типовых проектировочных расчетов для заданной схемы

привода. Пример первого листа бланка технического задания (ТЗ) к

курсовому проекту представлен на рис. 1.1. На нем показана конкретная

схема прототипа привода и дано его краткое описание. Каждое задание

содержит варианты исходных данных, представленных в табл. 1.1. Каждому

студенту выдается персональные ТЗ и вариант исходных данных.

Формулировка пунктов задания одинакова для всех вариантов и состоит в

следующем:

6

1.

Вычертить структурную схему прототипа привода. Обозначить на

ней направления вращения и моментов для всех валов.

2.

Найти общее передаточное число механизма привода. Разбить его

по ступеням в соответствии с рекомендациями. Вычислить значения частот

вращения и моментов для всех валов.

3.

Определить передаточное число редуктора. При необходимости

разбить его по ступеням. Вычислить значения частот вращения, крутящего

момента и мощности на каждом валу редуктора.

4.

Последовательно для каждой ступени редуктора вычертить

структурную схему, выполнить проектировочный и проверочные расчеты.

Сделать

выводы.

Спроектировать

открытые

передачи,

которые

дополнительно нагружают быстроходный и тихоходный валы.

5.

Определить силы в тихоходной ступени редуктора. Показать

вектора сил на структурной схеме ступени, изображенной в изометрии.

6.

Вычислить минимальные значения диаметров для всех валов

редуктора. Определить диаметры тихоходного вала под подшипниками и под

колесом. Подобрать типоразмер подшипников для тихоходного вала.

Выписать его геометрические и силовые параметры из справочника.

7.

Изобразить расчетную схему тихоходного вала редуктора.

Обозначить на ней необходимые геометрические и силовые параметры.

Линейные размеры определить с учетом спроектированных ступеней

редуктора, а также принять, что зазор безопасности равен 8 мм и торцы

подшипников расположены в плоскости внутренней стенки корпуса.

8.

Определить реакции в опорах тихоходного вала. Построить

эпюры изгибающих и крутящего моментов под расчетной схемой вала.

9.

Вычислить долговечность подшипников тихоходного вала.

Сделать выводы.

10. Спроектировать соединение колеса с тихоходным валом.

Проверить его работоспособность. Сделать выводы.

11. Оформить типовой расчет в соответствии с ГОСТ 7.32-91 и сдать

его на проверку.

Таблица 1.1

Пример исходных данных

№

пп

1.

2.

3.

4.

5.

Наименование,

размерность

Тип электродвигателя

Мощность электродвигателя N, кВт

Частота вращения вала

двигателя n1, об/мин

Частота вращения ведомого вала n3, об/мин

Срок службы, h, ч

1

2

4А80В4У3

1,5

1415

100

140

Вариант

3

4

5

6

4А100S4У3 4А112М6У3

3

3

1435

120

143

7

8

4А112МВ6У3

4

955

96

950

120

140

120

36 000

7

МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ

(технический университет)

Кафедра основ конструирования машин

ТЕХНИЧЕСКОЕ ЗАДАНИЕ №1

к курсовому проекту

по курсу "Основы инженерного проектирования"

ТЕМА: Мотор - редуктор

Студент________________

Группа__________________

Схема и краткое описание прототипа

1.

2.

3.

4.

Обозначения:

Электродвигатель

Муфта глухая

Передача зубчатая

коническая

Передача зубчатая

цилиндрическая

Мотор-редуктор с вертикальным ведущим валом применяется для привода

различных устройств, где стесненные условия не позволяют разместить электродвигатель

с горизонтально расположенным валом.

Применяется электродвигатель исполнения МЗОО вертикальный с фланцем на

щите и со станиной без лап.

При проектировании зубчатых передач необходимо (исходя из условий смазки)

иметь примерно одинаковые диаметры конического и цилиндрического зубчатых колес.

Рекомендуемые материалы:

1. Этапы выполнения, методические рекомендации и список литературы

приведены на стенде № 23.

2. Чертежи прототипов редукторов и узлов механизмов находятся в атласах по

деталям машин (авторы: Решетов, Дашкевич, Цехнович и др.)

Рис. 1.1. Пример первого листа бланка технического задания

8

Занятие № 2

СТРУКТУРНЫЙ И КИНЕМАТИЧЕСКИЙ АНАЛИЗ МЕХАНИЗМОВ

Цель

занятия:

приобретение навыков построения структурных

и

кинематических схем механизмов, освоение методов

решения задач структурного и кинематического анализа.

Методическое обеспечение: модели механизмов (в аудитории), описание

лабораторной работы с условными обозначениями

кинематических пар (по 1 шт. на студента).

Содержание занятия:

1. Пояснения преподавателя:

- формулируются цели структурного и кинематического анализа и задачи,

решаемые при этом;

- напоминаются определения следующих понятий: структурная схема,

кинематическая схема, деталь, звено, кинематическая пара (КП), высшая КП,

низшая КП, число степеней свободы механизма, передаточное отношение,

передаточная функция;

- на примере кривошипно-ползунного механизма разобрать

и

прокомментировать решение задач структурного и кинематического анализа.

2. Практическое задание:

- провести структурный анализ заданного механизма, т.е.:

= изобразить его структурную схему;

= обозначить номера звеньев и кинематических пар;

= составить таблицу кинематических пар;

= найти число степеней свободы механизма по формуле Чебышева;

- провести кинематический анализ части механизма, т.е.:

= построить кинематическую схему части механизма, необходимую

для определения графика положений заданного выходного звена.

Указать геометрические параметры звеньев и масштаб;

= графическими построениями получить график положений. Указать

цену деления по осям. Дискретные положения звеньев показать

тонкими линиями и точками 0, 1, 2, ... , N;

= графическим дифференцированием получить график аналога

скорости. Указать цену деления по осям.

Таблица 2.1

Исходные данные

№

Название механизма

Название выходного звена

пп

1 Модель паровой машины

Поршень

Золотник

2 Модель ДВС

Поршень

Клапан

3 Модель строгального станка

Кулиса

Резец

4 Модель долбежного станка

Ползун

5 Модель пресса

Ползун

9

Методические рекомендации

Структурная схема механизма изображается с использованием

условных

обозначений

кинематических

звеньев.

Рекомендуется

пронумеровать звенья на схеме арабскими цифрами по порядку, начиная с

ведущего звена (номер 1). Неподвижное звено имеет номер 0.

Кинематические пары обозначаются на схеме римскими цифрами также по

порядку номеров. Под номером I удобнее обозначить пару звеньев:

неподвижная стойка – ведущее звено (0 – 1). Далее по порядку (без

пропусков) обозначаются пары звеньев от ведущего к ведомому.

Для определения числа степеней свободы механизма W предварительно

рекомендуется составить таблицу кинематических пар, содержащую три

колонки с названием:

– номер кинематической пары;

– номера звеньев, составляющих кинематическую пару;

– тип кинематической пары.

Затем вычисляется W по формуле Чебышева:

W 3n 2 p p ,

2

1

где n – число подвижных звеньев; р1 – число высших кинематических пар;

р2 – число низших кинематических пар.

Исходными данными для проведения кинематического анализа

являются структурная схема, необходимые размеры кинематических звеньев,

координаты относительного положения неподвижных точек закрепления и

траектории движения в соответствии с выбранной системой координат. Для

более точных построений нужно изображать кинематическую схему

механизма как можно крупнее (рекомендуется для схемы использовать

полный лист формата А4). Выбираем масштаб М схемы:

М lчерт / lреал ,

где lчерт , lреал – соответственно длина звена на схеме и реальная длина.

На схеме выбрать начальные точки отсчета для координат ведущего и

ведомого звеньев, которые должны соответствовать крайним положениям

этих звеньев. Для ведущего звена прочертить полную траекторию движения

его конечной точки, которая разбивается с определенным шагом

(равномерным, когда это возможно или не равномерным) на части с

выделением дискретных промежуточных положений от точки 0 (начало

отчета) до точки N (конечное положение, которое при циклическом

движении совпадает с началом отсчета). Для каждого дискретного

положения с помощью чертежных инструментов тонкими линиями показать

положения всех звеньев механизма и, таким образом, найти

соответствующие координаты перемещений выходного звена, которые с

10

учетом

выбранного

масштаба

будут

соответствовать

реальным

перемещениям выходного звена.

Построить график положений, т.е. зависимость координаты выходного

звена от координаты входного, предварительно выбрав цену деления х по

осям графика

x xреал / хграф ,

где х – обозначение координаты графика; хреал, хграф – реальное перемещение

и длина соответствующего ему отрезка по оси графика.

Например, для кривошипа, который совершает вращательное

движение, максимальное реальное угловое перемещение составляет 2

радиан, а, исходя из ширины стандартной страницы, соответствующий этому

перемещению отрезок по оси графика выбран 150 мм. Тогда

2 / 150 0,0419 рад/мм.

Использование цены деления позволяет по величине отрезка на

графике определить значение реального перемещения для любого положения

звеньев.

График аналога скорости является зависимостью первой производной

перемещений выходного звена по координате входного звена от

перемещения входного звена. Для его построения ось абсцисс графика

положений разбивается на 15 20 участков, в пределах которого кривая

графика положений заменяется отрезком прямой, тангенс угла наклона

которого к оси абсцисс и даст требуемое значение производной для середины

участка.

Занятие № 3

НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЕС. ПОСТРОЕНИЕ КАРТИНЫ

ЗАЦЕПЛЕНИЯ

Цель занятия: знакомство с методами нарезания зубьев, изучение параметров

зубчатого зацепления.

Методическое обеспечение: приборы для нарезания колес, синьки парных

колес, описание лабораторной работы по нарезанию (по 1 шт.

на студента).

Содержание занятия:

1. Пояснения преподавателя:

- по плакату обсуждаются существующие методы нарезания зубчатых колес,

их преимущества и недостатки;

- поясняются два возможных случая использования нарезания зубьев со

смещением инструмента;

- показывается как работать с прибором, имитирующим процесс нарезания;

11

- во время выполнения пп. 4, 5 задания на доске показывается

последовательность построения картины и поля зацепления. Поясняется

смысл коэффициента торцового перекрытия.

2. Практическое задание:

- на модели колеса нарезать три зуба без смещения;

- нарезать по одному зубу с положительным и отрицательным смещением;

- определить основные геометрические параметры двух парных зубчатых

колес, нарезанных без смещения инструмента. Записать формулы для их

определения и численные значения в таблицу;

- построить картину зацепления, на которой отрезками показать

действительную линию зацепления и шаг по основной окружности;

- построить поле зацепления. Показать участки одно- и двухпарного

зацепления;

- вычислить коэффициент торцового перекрытия по чертежу и по формуле.

Сравнить их значения;

- сделать вывод о влиянии смещения на форму зубьев.

Методические рекомендации

При нарезании зубьев без смещения инструмента среднее деление на

рейке должно находиться на нулевой отметке шкалы.

Смещение инструмента применяется с целью:

– устранения подреза зубьев при z 17;

– обеспечение стандартного (или заданного) межосевого расстояния.

Направление положительного смещения выбирается от центра колеса.

Необходимая величина смещения b для устранения подреза зубьев

выбирается по коэффициенту смещения х:

х = (17 – z1)/ 17;

b = x m,

где m – стандартный модуль зацепления (указан на рейке), z1 – число зубьев

шестерни (z2 – указано на синьке).

Формулы для определения геометрических параметров колес

приведены в табл. 3.1.

Построение картины зацепления (рис.3.1, а) начинают с откладывания

на вертикальной линии отрезка О1О2, равного межосевому расстояний a w , и

проведения двух основных окружностей диаметрами db1 и db2. Общая

касательная к этим двум окружностям должна находиться под углом w = 200

(стандартный угол зацепления) к линии, перпендикулярной линии центров

О1О2. Точки касания А и В определяют длину теоретической линии

зацепления. При вращении зубчатых колес точки касания эвольвентных

поверхностей зубьев перемещаются по линии АВ. Длина реальной линии

зацепления А1В1 определяется точками пересечения линии АВ с

окружностями вершин колес с диаметрами da1 и da2.

12

Таблица 3.1

Определение параметров зацепления

№ Наименования параметра, обозначения

Формула

пп

1. Шаг по делительной окружности Pt

Pt = m

2. Толщина зуба и ширина впадины по

St = et = 0,5 Pt

делительной окружности St = et

3. Делительные диаметры di

di = m zi

4. Диаметры начальных окружностей dwi

dwi = di + 2 хi m

(при хi 0)

5. Диаметры окружностей впадин dfi

dfi = di – 2,5m

6. Диаметры окружностей вершин dai

dai = di + 2m

7. Шаг по основной окружности Pb

Pb = Pt соs

8. Диаметры основных окружностей dbi

dbi = di соs

9. Длина реальной линии зацепления A1 B1 Определяется по картине

зацепления

10. Торцевой коэффициент перекрытия

черт A1 B1

Pb

(по чертежу) черт

11. Торцевой коэффициент

(расчетный) расч

перекрытия

1 1

расч = 1,88 3,2

z1

z2

12. Межосевое расстояние a

aw = 0,5(d1+d2)

w

13. Передаточное число u

u = z2 / z1

Для визуального наблюдения за динамикой картины зацепления

необходимо изобразить на ней профили зубьев зубчатых колес так, чтобы

одна из точек соприкосновения зубьев совпадала с точкой А1. С этой целью

нужно совместить лист с картинкой зацепления и синьку с колесом 2 таким

образом, чтобы центры О2 совпали, а правая эвольвента левого зуба прошла

через точку А1, и в таком положении перенести профили зубьев с синьки на

картину зацепления.

После этого перенести на картину зацепления профили зубьев колеса 1

(шестерни) так, чтобы они вошли в зацепление с зубьями колеса 2.

Таким образом, будут получены две точки зацепления пар зубьев (А1 и

С). При мысленном вращении колеса 1 по часовой стрелке видно, что в точке

А1 происходит выход из зацепления одной пары зубьев, поэтому в средней

части отрезка А1В1 наблюдается однопарное зацепление (см. рис. 3.1, б, где bw

– ширина колеса). Если мысленно поворачивать колесо 2 по часовой стрелке,

то по краям отрезка А1В1 наблюдается двухпарное зацепление. Когда точка С

дойдет до точки В1, произойдет выход из зацепления второй пары зубьев.

Граница перехода двухпарного зацепления в однопарное определяется шагом

по основной окружности Рb.

13

О1

db1

da1

Колесо 1

w

C В1

А

dОb21

В

аw

А1

da2

pb

Колесо 2

О2

a

bw

pb

I

pb

II

Рис.3.1. Картина (а) и поле (б) зацепления

I, II – участки однопарного и двухпарного зацеплений

14

б

Занятие № 4

СТРУКТУРНЫЙ, КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ АНАЛИЗ

ЗУБЧАТЫХ ПЕРЕДАЧ

Цель занятия: изучение структуры, конструкции, основных кинематических

и силовых соотношений зубчатых цилиндрических и

конических передач.

Методическое обеспечение: модели цилиндрической и конической передач,

натурный двухступенчатый цилиндрический редуктор (в

аудитории), чертежи Д31, Д36, Д26, МУ "Механические

передачи" (по 1 шт. на двоих)

Содержание занятия:

1. Пояснения преподавателя:

- подробно разбирается конструкция двухступенчатого цилиндрического

редуктора по натуре и чертежу Д26;

- кратко поясняются особенности конструкций редукторов на чертежах Д31

и Д36;

- поясняются на примере правила простановки векторов сил (при

разложении на составляющие нужно иметь в виду, что общая сила должна

иметь направление, противоположное крутящему моменту и

перпендикулярное поверхности зуба в точке контакта).

Таблица 4.1

Исходные данные

№ Характеристика

пп

1 Чертеж прототипа

2 Ступень

3

Тип передачи

4

Передаточное

число ступени, u

Мощность на

входном валу

ступени N, кВт

Частота вращения

входного вала

ступени n1, об/мин

5

6

Варианты

1

2

3

4

5

6

Д26

Д31

Д36

Быст- Тихо- Быст- Тихо- Быст- Тихороход ходроход ходроход ходная

ная

ная

ная

ная

ная

Пря- Косо- Косо- ПряПряКосомозубая зубая момозубая

зубая

зубая зубая

От 2 до 6,5 через 0,5 каждому студенту свое

значение

По номеру группы

3000

750

1500

360

960

240

15

2. Практическое задание:

- изобразить структурную схему редуктора (см. исходные данные) с

указанием на ней наклона зубьев, направления вращения и моментов на

всех валах;

- вычислить значения частот вращения и моментов для всех валов

(передаточное число ступеней принять одинаковыми);

- изобразить эскиз своей ступени (см. исходные данные) в изометрии и

показать на нем векторами силы в зацеплении, а также направления частот

вращения, моментов, наклон зубьев. Вычислить силы в зацеплении.

Методические рекомендации

Направление вращения колес в зубчатых цилиндрических и конических

передачах зависит от типа зацепления. При внешнем зацеплении шестерня и

колесо вращаются в разные стороны, а при внутреннем – в одну сторону.

Направления вращающего момента совпадает с направлением

вращения, если к звену приложены движущие силы, т.е. оно является

ведущим. Для ведомых звеньев, к которым приложены силы сопротивления,

направление вращающего момента противоположно направлению движения.

Для промежуточных валов многоступенчатых передач, на которых

закреплены колесо и шестерня, в режиме редуцирования вращающий момент

на колесе является моментом сопротивления, а на шестерне – движущим

моментом.

При определении направлений сил в зацеплении для наглядности

изображается эскиз ступени в изометрии так, чтобы между колесом и

шестерней был условно показан зазор и две точки приложения сил отдельно

для каждого колеса. Выбирается удобная для нас система координат, которая

для тел вращения, обычно, состоит из окружного (индекс t), радиального

(индекс r) и осевого (индекс а) направлений. Направление действия общей

силы в зацеплении определяется с учетом следующих двух правил:

– сила действует по нормали к поверхности соприкосновения зубьев;

– сила направлена против внешнего момента, так как должно выполняться

условие равновесия кинематического звена.

Вектор общей силы раскладывается на составляющие: Ft – окружную,

Fr – радиальную, Fа – осевую силы, направления которых определяются с

учетом выше указанных правил отдельно для шестерни и колеса.

Занятие № 5

ПРОЕКТИРОВАНИЕ ЗУБЧАТЫХ ЦИЛИНДРИЧЕСКИХ И

КОНИЧЕСКИХ ПЕРЕДАЧ

Цель занятия: изучение и практическое освоение методики проектировочного

и прочностного расчетов зубчатых передач.

Методическое обеспечение: модели цилиндрической и конической передач,

натурный двухступенчатый цилиндрический редуктор (в

аудитории), чертежи Д31, Д36, Д26, МУ "Механические

передачи" (по 1 шт. на двоих).

16

Содержание занятия:

1. Пояснения преподавателя:

- напоминаются критерии проектирования и проверочного расчетов

зубчатых передач;

- поясняются критерии выбора материала, термообработки зубчатых колес;

- излагаются возможные мотивы при выборе параметров проектирования.

2. Практическое задание:

- подобрать материал для зубчатых колес, определить допускаемые

напряжения;

- спроектировать зубчатую передачу на заданные параметры;

- проверить прочность зубчатого зацепления и сделать вывод о

работоспособности передачи.

Таблица 5.1

Исходные данные

№ Характеристика

Варианты

пп

1

2

3

4

5

6

1. Срок службы h, ч

5000

3000

10000

7000

15000 24000

2. Рекомендации по

Дешевый материал

Компактная передача

выбору материала

3. Тип нагрузки

Реверсивная

Нереверсивная

Примечание: остальные исходные данные берутся из предыдущего занятия

Методические рекомендации

Проектирование цилиндрических и конических зубчатых передач

ведется из условий контактной выносливости активных поверхностей зубьев.

В цилиндрической передаче основным расчетным геометрическим

параметром, определяющим ее размеры, является межосевое расстояние aw .

В конической передаче – внешней делительный диаметр колеса dе2. Размер

зубьев определяется модулем

m

передачи, величина которого

ограничивается изгибной прочностью. Для цилиндрических передач модуль

обязательно должен быть стандартным, а для конических передач модуль в

каждом сечении колес имеет разное значение, поэтому его, как правило, не

округляют по ГОСТу.

Размер передачи зависит от величины допускаемых напряжений

материала зубчатых колес, которые в свою очередь, зависят от следующих

факторов:

– вида материала (сталь, чугун, латунь, пластмасса, композит и т.д.);

– марки материала (марки стали: Ст.3,10,45…; марки чугуна: СЧ-15, СЧ18…;

и т.д.);

– степени легирования;

– термообработки (например, для стали: нормализация, улучшение, закалка

и т.д.);

17

– технологии получения заготовок (литье, ковка и т.д.);

– типа передачи (прямозубая, косозубая);

– требуемого срока службы.

Чем больше допускаемые контактные напряжения, тем компактнее

получается передача при прочих равных условиях. Но материалы с высокими

прочностными характеристиками являются более дорогими.

Алгоритм

проектирования

практических

любых

изделий

машиностроения состоит из двух частей:

1)

определение геометрических размеров по одному или нескольким

критериям (часто этими критериями являются условия прочности);

2) проверка условий работоспособности.

Для зубчатых передач после проведения проектировочных расчетов и

вычисление основных геометрических размеров колес также проводятся

проверочные расчеты. Проверяется контактная прочность для передачи и

изгибная прочность для зубьев как колеса, так и шестерни.

Расчет считается удовлетворительным, если степень недогрузки по

контактным напряжениям

н

H H

H

составляет не более 10 –15 %.

Здесь H, [H] – соответственно действующие и допускаемые контактные

напряжения.

Допускаемая перегрузка – не более 5%.

Если действующее напряжение намного меньше допускаемых, то это

означает, что прочность материала используется не полностью и размеры

передачи завышены.

Недогрузка по изгибным напряжениям, обычно, бывает на уровне 50%.

Это считается нормальным, так как поломка зуба от изгибных напряжений

является более опасным видом разрушения, чем контактное выкрашивание

активных поверхностей зубьев.

Занятие № 6

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Цель занятия: изучение конструкций и нормативных методов расчета

червячных передач.

Методическое обеспечение: модель червячной передачи,

натурный

червячный редуктор (в аудитории), чертежи Д53, Д54, Д55,

МУ "Механические передачи" (по 1 шт. на двоих).

Содержание занятия:

1. Пояснения преподавателя:

- разбираются конструкции червячных редукторов по натуре и чертежам.

Поясняется принцип действия передачи, особенности в подборе материалов

18

кинематической пары, влияние наклона витка червяка на направление

вращения колеса, эффект самоторможения и другие особенности червячных

передач;

- на доске поясняется связь между направлениями витков, силами в

зацеплении и моментов;

- напоминается алгоритм проектирования червячной передачи.

2. Практическое задание:

- изобразить структурную схему червячной передачи, указав на ней

направления вращения, моментов, наклоны витков червяка и зубьев колеса,

вектора сил в зацеплении;

- определить нагрузочную способность червячной передачи из условия

контактной прочности при заданных геометрических и кинематических

параметрах (взять с чертежа). Материал венца червячного колеса - СЧ15,

ЛАЖМц, БРАЖ, БРОФ (студентам даются разные типы материалов);

- сравнить нагрузочную способность червячной передачи, определенную из

расчета, с той, которая указана в технической характеристике редуктора;

- сделать вывод о допустимости использования заданного материала колеса

в передаче при исходных технических параметрах исходя из рекомендуемой

скорости скольжения. Если скорость скольжения

не соответствует

рекомендуемой, то найти такие параметры передачи (при неизменных

размерах), при которых допускается использование данного материала.

Таблица 6.1

Исходные данные

№ Характеристика

Варианты

пп

1

2

3

4

5

6

1 Чертеж

Д53

Д54

Д55

прототипа

2 Направление

Правое

Левое

витков червяка

3 Материал венца СЧ15 ЛАЖМц БРАЖ БРОФ СЧ15 ЛАЖМц

4 Срок службы h, ч 5000

3000

10000

7000

15000 24000

Примечание: остальные необходимые исходные данные взять с чертежа.

Методические рекомендации

Структурную схему червячной передачи рекомендуется изображать в

изометрии. Для определения направлений сил и моментов используется те же

правила, что и для зубчатой передачи (см. рекомендации к занятию № 4).

Нагрузочной способностью называется величина допустимой нагрузки,

которая может восприниматься изделием без нарушения условий

работоспособности. Например, это может быть допустимая нагрузка моста

или допустимое давление в сосуде, или допустимый момент затяжки в

резьбовом соединении. Так как в червячной передаче кинематические звенья

совершают вращательное движение, то под нагрузочной способностью

подразумевается допустимый крутящий момент на колесе Т2. А при

19

известных кинематических параметрах (частотах вращения валов) можно

найти максимально допустимую мощность передачи.

На примере условия прочности цилиндрического стержня,

работающего на растяжение, рассмотрим общие типы задач, которые могут

решаться

при

проектировании,

анализе

и

исследованиях

машиностроительных изделий и конструкций.

Условие прочности, используемое в качестве одного из критериев

работоспособности, для цилиндрического стержня, работающего на

растяжение, имеет вид

р

F

р Т ,

S

n

где р, [р] – соответственно действующие и допускаемые напряжения

растяжения; F – растягивающая сила, S – площадь поперечного сечения

стержня; т – предел текучести материала стержня; n – коэффициент запаса.

Тогда имеем следующие типы задач.

Задача проектирования

Искомым параметром являются геометрические параметры стержня.

Так как форма стержня определена (цилиндр), то неизвестным параметром

является диаметр d стержня. Длина стержня может быть любой, так как

напряжения растяжения не зависят от длины. Все остальные параметры

должны быть определены, т.е. нужно задать нагрузку, материал,

коэффициент запаса. Тогда основную проектировочную формулу запишем в

виде

d

4F

.

[ p ]

Проверка прочности

Для этого типа задач должны быть известны нагрузки, геометрические

размеры и допускаемые напряжения. Находятся действующие напряжения и

проверяется выполнение неравенства в исходном условии прочности.

Определение нагрузочной способности

Неизвестным параметром считается нагрузка [F] при заданных

геометрических и прочностных характеристиках стержня, которая

определяется по формуле

F

20

d

p

4

2

.

Определение степени надежности

За степень надежности в детерминированной постановке задачи

отвечает коэффициент запаса прочности n, значение которого всегда больше

единицы. Чаще оно должно быть больше нормативного коэффициента запаса

[n], определяемого стандартами или нормами расчета, исходя из

экспериментальных исследований, опыта проектирования и эксплуатации.

Для обеспечения заданного уровня надежности должно выполнятся

следующее условие

n

Т

n .

Р

В вероятностной постановке уровень надежности определяется

вероятностью безотказной работы Р, которая при нормальном распределении

действующих напряжений P и предела текучести T определяется через

функцию нормального нормированного распределения F (uP) [10]:

Р 1 F (u p ) ,

где

uP

P T

S 2 S 2

P

T

распределения; P , T –

–

квантиль

нормированного

нормального

средние значение случайных величин

действующих напряжений и предела текучести соответственно; S P ,

S T – среднеквадратические отклонения напряжений и предела текучести.

Аналогичные типы задач можно решать из любых других условий

работоспособности.

Функция F(uP) представлена на рис. 6.1, а ее значения находятся по

табл. 6.2. При совпадении действующих напряжений с пределом текучести

вероятность безотказной работы равна 50%. При нулевых напряжениях

вероятность отказа P 1 P F u p стремиться к нулю.

Для червячной передачи возможность использования того или иного

материала венца червячного колеса определяется скоростью скольжения.

Если скорость скольжения не соответствует рекомендуемой, то следует

подобрать для нее соответствующие допустимые кинематические параметры

передачи.

В выводе по работе должно быть отражено два аспекта:

– соответствуют ли параметры, указанные в технической

характеристике, условию работоспособности передачи (нагрузки завышены,

занижены)?

– можно ли использовать заданный материал для эксплуатации

редуктора с кинематическими параметрами, указанными в технической

характеристике на чертеже.

21

F(uP)

1,0

0,8

0,6

0,4

0,2

-4,0

-2,0

-3,0

-1,0

0

1,0

2,0

uP

3,0

Рис. 6.1. функция нормированного нормального распределения

Примечания:

F u P 1 F u P ,

где

uP

xx

–

квантиль

нормированного

распределения

случайной

величины x;

F u P

uP

1

2

u2

P

exp 2 du

P

–

функция

нормированного

нормального

распределения.

Занятие № 7

СТРУКТУРНЫЙ, КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ АНАЛИЗ

ПЛАНЕТАРНЫХ ПЕРЕДАЧ

Цель занятия: изучение конструкции, параметров планетарных передач.

Методическое обеспечение: модель планетарной передачи, натурные

многоступенчатые цилиндро-планетарные редукторы (в

аудитории), чертежи 10, МУ "Механические передачи"

(по 1 шт. на двоих).

Содержание занятия:

1. Пояснения преподавателя:

- на примере модели поясняется принцип действия планетарной передачи;

вычерчивается на доске структурная схема в двух проекциях с указанием

22

Таблица 6.2

Значения функции нормированного нормального распределения F(uP) в

зависимости от квантили uP

Квантиль Функция Квантиль Функция Квантиль Функция

uP

F(uP)

uP

F(uP)

uP

F(uP)

0,00

0,05

0,10

0,15

0,20

0,25

0,30

0,35

0,40

0,45

0,50

0,55

0,60

0,65

0,70

0,75

0,80

0,85

0,90

0,95

1,00

1,05

1,10

1,15

1,20

1,25

1,30

1,35

1,40

1,45

0,500000

0,519939

0,539828

0,559618

0,579260

0,598706

0,617911

0,636831

0,655422

0,673645

0,691462

0,708840

0,725747

0,742154

0,758036

0,773373

0,788145

0,802338

0,815940

0,828944

0,841345

0,853141

0,864334

0,874928

0,884930

0,894350

0,903199

0,911492

0,919243

0,926471

1,50

1,55

1,60

1,65

1,70

1,75

1,80

1,85

1,90

1,95

2,00

2,05

2,10

2,15

2,20

2,25

2,30

2,35

2,40

2,45

2,50

2,55

2,60

2,65

2,70

2,75

2,80

2,85

2,90

2,95

0,933193

0,939429

0,945201

0,950529

0,955435

0,959941

0,964070

0,967843

0,971284

0,974412

0,977250

0,979818

0,982136

0,984222

0,986097

0,987776

0,989276

0,990613

0,991802

0,992857

0,993790

0,994614

0,995339

0,995975

0,996533

0,997020

0,997445

0,997814

0,998134

0,998411

3,00

3,05

3,10

3,15

3,20

3,25

3,30

3,35

3,40

3,45

3,50

3,55

3,60

3,65

3,70

3,75

3,80

3,85

3,90

3,95

4,00

4,05

4,10

4,15

4,20

4,25

4,30

4,35

4,40

4,45

0,998650

0,998856

0,999032

0,999184

0,999313

0,999423

0,999517

0,999596

0,999663

0,999720

0,999767

0,999807

0,999841

0,999869

0,999892

0,999912

0,999928

0,999941

0,999952

0,999961

0,999968

0,999974

0,999979

0,999983

0,999987

0,999989

0,999991

0,999993

0,999995

0,999996

основных элементов; напоминаются преимущества и недостатки

планетарной передачи, необходимость выполнения условий собираемости;

- по чертежу 10 разбирается конструкция одноступенчатого планетарного

редуктора; обращается внимание студентов на назначение и конструкции

плавающих центральных колес, особенности сборки, смазки.

23

2. Практическое задание:

- изобразить структурную схему натурного многоступенчатого цилиндропланетарного редуктора с обозначением на ней чисел зубьев zi всех колес

(один редуктор на бригаду из 3–5 студентов);

- вычислить передаточное число по формуле (подсчитав zi) и определить

его экспериментально как число оборотов ведущего вала, выполненное за

один оборот ведомого;

- для планетарной ступени проверить условия собираемости;

- изобразить силы в зацеплении планетарной ступени, указав также на

схеме направления вращения и моментов. Выписать формулы для

определения сил;

- сделать выводы.

Методические рекомендации

На структурной схеме многоступенчатый редуктор, имеющий

пространственное расположение ступеней, следует изображать в одной

плоскости. У всех кинематических звеньев должны быть показаны опоры для

их закрепления относительно корпуса.

Передаточное число редуктора с последовательным расположением

ступеней вычисляется как произведение передаточных чисел составляющих

ступеней.

Экспериментальное значение передаточного числа определяется как

количество оборотов входного вала редуктора, необходимое для совершения

выходным валом одного оборота (см. определение передаточного

отношения).

При простановке сил в зацеплении используются общие правила,

изложенные в рекомендациях к занятию № 4.

Занятие № 8

ПРОЕКТИРОВАНИЕ ПЛАНЕТАРНЫХ ПЕРЕДАЧ

Цель занятия: изучение особенностей проектирования планетарных передач.

Методическое обеспечение: чертеж Д10, МУ "Механические передачи" (по 1

шт. на двоих).

Содержание занятия:

1. Пояснения преподавателя:

- напоминаются особенности и порядок проектирования планетарных

передач: учет многопоточности, множество вариантов возможных решений

при подборе чисел зубьев и необходимость критериального выбора

определенного варианта (например, из условия min погрешности

передаточного числа или min (исключая подрез) числа зубьев для повышения

изгибной прочности). При обсуждении алгоритма проектирования

указывается на возможные пути решения задачи.

24

2. Практическое задание:

- спроектировать планетарную передачу в составе мотор-редуктора так,

чтобы ее габариты вписались в размер фланца электродвигателя. Из условий

контактной прочности подобрать материал для зубчатых колес.

Таблица 8.1

Исходные данные

№

пп

1

2

3

4

5

6

Характеристика

Передаточное

число u

Мощность

двигателя N, кВт

Синхронная

частота вращения

вала двигателя,

об/мин

Критерий выбора

варианта чисел

зубьев

Срок службы, ч

Нагрузка

Варианты

1

2

3

4

5

6

7

8

От 3,5 до 12 через 0,5 каждому студенту

свое значение

1,5

2,2

3,0

4,0

3000

1500

1000

min погрешности

передаточного числа

5000

10000

Нереверсивная

750

3000

max надежности по

изгибной прочности

зубьев

15000

20000

Реверсивная

Методические рекомендации

Ниже представлены два возможных подхода к проектированию

планетарной передачи (рис. 8.1): необходимость вписаться в заданный

габаритный размер (путь А), проектирование без ограничений габаритов

(путь Б). В первом случае за габаритный размер часто принимают диаметр

фланца электродвигателя dф. С учетом размеров корончатого колеса и

корпуса принимают предварительное значение делительного диаметра

корончатого колеса d3' 0,8dф . Поскольку перед этим числа зубьев всех

колес уже подобраны, то можно легко найти модуль передачи, округлить его

значение до стандартного и затем определить размеры всех колес. Во втором

случае определяется межосевое расстояние a w12 между солнечным колесом

и сателлитом из условий контактной прочности практически по той же

формуле, что и для зубчатой цилиндрической передачи, но при этом

крутящий момент берется для одного потока мощности

Т1'

Т1 К н

,

С

где Т1 – крутящий момент на солнечном колесе; Кн – коэффициент,

учитывающий неравномерность передачи нагрузки по потокам мощности; С

– число сателлитов.

25

От выбора вариантов чисел зубьев Z1, Z2, Z3 для колес солнечного,

сателлита и

корончатого соответственно зависит погрешность

передаточного числа и размер зуба при заданных диаметрах колес. Поэтому

рекомендуется составить таблицу вариантов чисел зубьев и, исходя из

требуемого критерия, выбрать лучший вариант и обосновать этот выбор.

Максимальное число сателлитов ограничивается условием соседства.

Причем, чем больше число сателлитов, тем компактнее получается передача.

Поэтому выбор числа сателлитов также должен быть обоснован

предъявляемыми к передаче требованиями по качеству.

1. Формирование множества вариантов

чисел зубьев и сателлитов

2. Выбор оптимального варианта чисел

зубьев и сателлитов в зависимости

от заданных показателей качества (ПК)

3А. Определение геометрических

параметров передачи исходя из

заданного габарита

3Б. Определение геометрических

параметров передачи из условий

контактной прочности

4А. Подбор материала зубчатых

колес и проверка прочности

передачи

4Б. Проверка прочности передачи

Рис. 8.1. Возможные пути проектирования планетарных передач

Занятие № 9

ПРОЕКТИРОВАНИЕ ПЕРЕДАЧ ВИНТ-ГАЙКА

Цель занятия: изучение назначения, конструкции, особенностей, алгоритма

проектирования передач винт-гайка.

Методическое обеспечение: чертежи Д99, Д100, МУ "Механические

передачи", "Соединения" (по 1 шт. на двоих).

Содержание занятия:

1. Пояснения преподавателя:

- разбираются конструкции приводов по чертежам Д99 и Д100;

- комментируются методические материалы к проектировочному расчету

передачи винт-гайка скольжения (С. 34 МУ "Механические передачи").

Применительно к конструкциям, изображенным на чертежах Д99 и Д100,

рассматриваются другие возможные критерии проектировочного расчета

передачи винт-гайка, кроме критерия удельного давления

(например,

условие прочности на изгиб при действии боковой нагрузки на винт –

26

чертеж Д100 или критерий устойчивости при действии осевой сжимающей

нагрузки – чертеж Д99).

2. Практическое задание:

- изобразить структурную схему прототипа привода в соответствии с

исходными данными;

- определить основные геометрические параметры винтовой пары по

критерию удельного давления. Выбрать стандартные параметры резьбы;

- провести проверочные расчеты передачи винт-гайка;

- подобрать двигатель (Nдв., nдв.) и передаточное число первой ступени,

соответствующие заданным выходным характеристикам привода в целом.

Таблица 9.1

Исходные данные

№

Характеристика

Варианты

пп

1

2

3

4

5

6

1 Чертеж прототипа

Д99

Д100

2 Осевая нагрузка

10000 20000 30000

40000 50000 60000

на выходе F, Н

3 Скорость

0,05

0,01

0,02

0,3

0,4

0,5

выходного звена

Vвых, м/с

4 Материал гайки

Антифрикцион- Безоловянистая Оловянистая

ный чугун

бронза

бронза

5 КПД 1-й ступени

0,8

0,97

Методические рекомендации

В передаче винт-гайка ведомым звеном может быть как винт, так и

гайка. Для того, чтобы ведомое звено двигалось поступательно, необходимо

в конструкции передачи предусмотреть направляющие, которые фиксируют

выходное звено в окружном направлении. На структурной схеме

направляющие элементы должны быть обязательно показаны.

Параметры резьбы включают в себя: тип резьбы, число заходов,

диаметр и шаг.

Для силовых передач винт-гайка выбирается один из типов ходовых

резьб (трапецеидальная, упорная, прямоугольная). Число заходов влияет на

экономичность, технологичность изготовления, а также на ход резьбы S ,

который, в свою очередь, зависит от соотношений кинематических

параметров на входе и выходе передачи, т.е. от передаточного отношения.

Чем больше число заходов, тем выше кпд передачи, но при этом

изготовление резьбы усложняется.

Диаметр резьбы определяется из расчета на удельное давление. Следует

помнить, что для расчетного значения диаметра имеется несколько вариантов

значений шага резьбы. Поэтому для выбора шага (хода) рекомендуется

составить таблицу возможных вариантов (табл. 9.2).

27

Таблица 9.2

Таблица возможных вариантов шага (хода) резьбы

Частота

вращения

вала

двигателя nдв, об/мин

Частота вращения входного

звена передачи винт-гайка

nвх, об/мин

Диапазон изменения хода

резьбы S , мм

Число заходов резьбы

Варианты стандартных значений шага резьбы Р, мм

3000

1500

1000

750

Частота вращения входного звена передачи винт-гайка находится по

формуле

n

nвх дв ,

uобщI

где uобщI – диапазон общего передаточного числа передач, которые

расположены между двигателем и передачей винт-гайка. Например, для

червячно-винтового привода uобщI = 860, что соответствует значениям

рекомендуемых передаточных чисел для червячной ступени.

По определению, передаточное отношение передачи винт-гайка равно

iвг

где вх

вх

вых

,

nвх

– угловая скорость входного звена, вых – линейная скорость

30

выходного звена. Если передаточное отношение выразить через

перемещения, то получаем следующую формулу:

iвг

2

,

S

так как за один оборот входного звена выходное не перемещается на

величину, равную ходу резьбы. Тогда

S

28

60Vвых

.

nвх

Выбрав число заходов резьбы, по стандартным значениям выбираем

возможные варианты шага резьбы. Дальнейший выбор лучшего варианта

зависит от исходных показателей качества. Например, для увеличения

экономичности выбираются большие значения хода.

Подбор двигателя проводится с учетом ранее выбранных параметров

резьбы, а также по требуемой грузоподъемности привода с учетом потерь во

всех ступенях.

Занятие № 10

ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ

Цель занятия: изучение и практическое освоение методики усталостного

расчета валов.

Методическое обеспечение: чертежи Д138, Д31, Д36, Д26, Д55, Д57, МУ к

КП Сазонова Ю.И. и "Валы, подшипники, муфты" (по 1 шт.

на двоих).

Содержание занятия:

1. Пояснения преподавателя:

- напоминается функциональное назначение валов. По чертежу Д138

сравниваются возможные конструкции ступенчатого и гладкого валов.

Обсуждаются достоинства и недостатки этих вариантов;

- напоминается алгоритм проверочного расчета вала на усталостную

выносливость (построение расчетной схемы, определение реакций в опорах,

построение эпюр, поиск опасных сечений, расчет коэффициентов запаса или

вероятности появления трещины).

2. Практическое задание:

- составить расчетную схему вала. Вычислить силы, действующие со

стороны зацепления;

- определить реакции в опорах;

- под расчетной схемой построить эпюры изгибающих и крутящего

моментов;

- обосновать выбор опасного сечения. Найти коэффициент запаса по

усталостной прочности. Оценить вероятность безотказной работы вала. По

результатам расчетов сделать вывод.

Таблица 10.1

Исходные данные

№ Характеристика

Варианты

9

пп

1

2

3

4

5

6

7

8

1 Чертеж

Д26

Д31

Д55

Д36

Д57

2 Вал

Быстроходный Промежуточный

Тихоходный

20

35

35Х

45

45Х 45ХН

50

3

Материал вала: Ст.3 10

сталь

Примечание: остальные данные взять из чертежа.

29

Методические рекомендации

Пример расчетной схемы вала и эпюр моментов представлен на

рис. 10.1. На эпюрах должны быть указаны численные значения и

размерности моментов.

Радиальные реакции в опорах FRX1, FRX2, FRУ1, FRУ2 определяются из

четырех уравнений равновесия: сумма моментов относительно точек 1 и 2,

осей х и у равна нулю. Для проверки используются еще два уравнения:

сумма сил по осям х и у равна нулю.

Выбор опасного сечения производится по ожидаемому минимальному

коэффициенту запаса по усталостной прочности n. Возможные места

расположения опасного сечения определяются следующими основными

факторами:

– максимальными значениями изгибающих и крутящего моментов;

– минимальными значениями моментов сопротивления изгибу и кручению,

которые определяются геометрическими параметрами сечения;

– максимальными значениями коэффициентов концентрации напряжений,

которые зависят от формы и геометрических параметров концентратора.

Поэтому для одного вала может быть выделено несколько опасных

сечений и только после проведения уточненных расчетов может быть сделан

вывод о степени надежности того или иного сечения.

Условие усталостной прочности вала при детерминированном расчете

считается выполненным, если расчетный коэффициент запаса n больше

требуемого нормативного коэффициента запаса [n], т.е.

n [n] .

Обычно принимают [n] = 1,5 2,5 при отсутствии специальных

требований к повышенной надежности.

Вероятностный метод оценки надежности вала заключается в

определении вероятности P неразрушения вала под действием циклических

напряжений [10]:

P 1 F (u p ) ,

где квантиль up определяется формулой

n 1

up

n

2

V21D

Va2

.

Здесь n – коэффициент запаса усталостной прочности, определенный по

средним значениям коэффициентов запаса

n , n по нормальным и

касательным напряжениям; V 1D , V a – коэффициенты вариации предела

выносливости детали и амплитуды напряжений соответственно,

определяющие естественный разброс свойств материала и рассеяние

действующей нагрузки.

30

FR1

Ft2

FRу1

FR2

FRу2

Fа2

Fr2

1

Fr

d1

z

1

d2

FRх1

у

2

Ft1 x

FRх2

l2

l1

l

Мх, Нм

Му, Нм

Мz = Т, Нм

Рис. 10.1 Расчетная схема вала и эпюры моментов

Схема

«враспор»

Fа

S1 1

FА

FА2

1

Схема

«врастяжку»

2 S2

Fа

S1 1

FА1

2

S2

FА2

Рис. 11.1 Расчетные схемы к определению осевых реакций

31

Занятие № 11

РАСЧЕТ ПОДШИПНИКОВ КАЧЕНИЯ

Цель занятия: закрепление знаний методик расчета подшипников качения.

Методическое обеспечение: чертежи Д26, Д31, Д36, Д55, Д57, Д125

МУ "Подшипники качения" (по 1 шт. на двоих).

Содержание занятия:

1. Пояснения преподавателя:

- напоминается студентам порядок расчета подшипников: составление

расчетной схемы вала, определение сил в зацеплении и реакций в опорах,

собственно расчет подшипников.

2. Практическое задание:

- определить долговечность подшипников качения, установленных на

заданном валу; сделать вывод о работоспособности подшипника, если

Lтр = 20000 ч (остальные данные взять с чертежа);

- найти вероятность неразрушения наиболее нагруженного подшипника.

Таблица 11.1

Исходные данные

№ Характеристика

Варианты

9

пп

1

2

3

4

5

6

7

8

1 Чертеж

Д26

Д31

Д55

Д36

Д57

2 Вал

Быстроходный Промежуточный Тихоходный

Примечание: справочные данные по подшипникам с внутренним

диаметром d 100 мм находятся в табл. 11.2

Таблица 11.2

Справочные данные по подшипникам

Номер

чертежа

Номер

подшипника

d

D

B

T

0

Грузоподъемность, кН

C

C0

Геометрические размеры, мм

Коэффициенты

Y

e

D55

7524

7532

120

160

215

290

58

80

62

85

15

14

351

555

379

599

1,46

2,12

0,41

0,28

D31

7622

110

240

80

85

11

490

505

1,82

0,33

Методические рекомендации

Долговечность подшипников качения зависит от следующих факторов:

– частоты вращения вала (должна быть задана);

– динамической грузоподъемности подшипника (берется из справочника);

– эквивалентной нагрузки, действующей на подшипник.

Для определения эквивалентной нагрузки необходимо определить

радиальные и осевые реакции в опорах. Радиальные реакции FR1, FR2

32

определяются с использованием расчетной схемы вала (см. рис. 10.1).

Осевые реакции определяются в зависимости от схемы установки и типа

подшипников.

Схема с фиксирующей и плавающей опорами

В плавающей опоре осевая реакция равна нулю. Если фиксирующая

опора состоит из одного радиального подшипника, то осевая реакция FA в

этой опоре равняется суммарной внешней осевой силе Fа, которая

действует на вал, и имеет противоположное направление. При установке

двух радиально-упорных подшипников в фиксирующей опоре внешняя

осевая сила при нереверсивной нагрузке воспринимается только одним

подшипником, а при реверсивной – попеременно то одним, то другим

подшипником. Величина осевой реакции совпадает с величиной суммарной

внешней осевой силой.

Динамическая грузоподъемность для сдвоенных шарикоподшипников

определяется как [5]:

С = 1,625 С

А для роликовых конических подшипников коэффициент в вышеприведенной формуле равен 1,714.

Схемы «враспор» и «врастяжку»

Для этих схем при установке в опорах радиальных подшипников

внешняя осевая сила воспринимается при нереверсивной нагрузке только

одним из подшипников.

В радиально-упорных подшипниках при таких схемах установки

возникают осевые составляющие S1, S2 радиальных реакций, которые нужно

учитывать при определении осевых реакций. Рекомендуется при этом

использовать расчетные схемы, представленные на рис. 11.1. Важно

пронумеровать опоры таким образом, чтобы внешняя осевая сила Fa

воспринималась всегда подшипником № 2. Тогда за осевую реакцию в опоре

i принимается максимальное значение из двух сил: осевой составляющей Si

в этой опоре и векторной суммы сил, состоящей из осевой составляющей в

другой опоре и внешней силы Fa , т.е.

FA1 max S 2 Fa , S1 ,

FA2 maxFa S1 , S 2 .

Вероятность неразрушения Р подшипника определяется соотношением

C С тр

P 1 F

S c2 S с2тр

,

33

где С – среднее значение динамической грузоподъемности подшипника при

вероятности разрушения 50%:

С С90

1

,

1 u90Vc

C тр – среднее значение требуемой динамической нагрузки

С тр Р э Lh 60n / 10 6

1/ p

,

Sc, Sстр – средние квадратичные отклонения случайных величин С и Стр.

Значения С90 приводятся в справочниках по подшипникам как

динамическая грузоподъемность, соответствующая 90% –й вероятности

неразрушения.

u 90 1,282 – квантиль нормированного нормального распределения,

соответствующая 90%-й вероятности неразрушения.

Коэффициент вариации динамической грузоподъемности Vс для

роликоподшипников равен 0,25, а для шарикоподшипников – 0,27.

Среднее значение эквивалентной нагрузки Р э находят через реакции в

опорах. [Lh] – требуемая долговечность подшипника (в часах), n – частота

вращения вала. Показатель степени р для шарикоподшипников равен 3, а для

роликоподшипников – 10/3.

Занятие № 12

РАСЧЕТ ОПОР СКОЛЬЖЕНИЯ

Цель занятия: изучение конструкций и расчета подшипников скольжения.

Методическое обеспечение: чертежи Д115, Д118, Д26, Д31, Д36, Д55, Д57,

МУ "Валы, подшипники, муфты. Допуски и посадки" (по 1

шт. на двоих).

Содержание занятия:

1. Пояснения преподавателя:

- разбираются конструкции подшипников скольжения по чертежам Д115,

Д118, указываются их преимущества и недостатки;

- по МУ изучаются основные соотношения для определения основных

размеров подшипников скольжения;

- объясняется порядок расчета подшипников скольжения полужидкостного

трения.

2. Практическое задание:

- заменить опоры качения на подшипники скольжения, определив основные

геометрические размеры вкладыша; вычертить эскиз вкладыша;

- проверить условия работоспособности подшипников скольжения для

режима полужидкостного трения. Сделать выводы.

34

Таблица 12.1

Исходные данные

№ Характеристика

пп

1 Чертеж

2 Вал

3 Материал

вкладыша

Варианты

1

2

3

4

5

6

Д26

Д31

Д55

Быстроходный Промежуточный

Бр.O10Ф1 Бр.А9Ж4

Б16

9

7

8

Д36

Д57

Тихоходный

АЧС-1

Методические рекомендации

По форме простейший вкладыш подшипника скольжения представляет

собой втулку.

Размеры вкладыша определяются диаметром вала d и материалом

вкладыша. Толщина вкладыша определяется соотношением

= (0,05 0,1) d,

а длина l – в зависимости от выбранного отношения l/d , которое

рекомендуется брать в диапазоне 0,6 1,0. Если вкладыш стальной, а на

внутренней его поверхности расположена антифрикционная заливка, то

толщину заливки можно определить также по диаметру вала:

0,01d .

Для проверки условий работоспособности подшипника скольжения

необходимо знать нагрузки, которые он должен воспринимать, т.е. реакции в

опорах. Они определяются также, как описывается в рекомендациях к

предыдущим занятиям.

Занятие № 13

ШПОНОЧНЫЕ И ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

Цель занятия: изучение конструкций, методов проектирования и расчета

соединений для передачи крутящего момента.

Методическое обеспечение: модели шпоночных и шлицевого соединений

(в аудитории), чертежи С59, С61, С70, МУ "Соединения",

"Валы, подшипники, муфты" (по 1 шт. на двоих студентов).

Содержание занятия:

1. Пояснения преподавателя:

- на моделях и по чертежам поясняется назначение и разбираются

конструкции шпоночных и шлицевых соединений;

35

- напоминается методика подбора параметров шпонок и шлицев, а также

расчетные формулы для проверки работоспособности этих соединений;

- разбирается конструкция поперечно-свертной муфты по чертежу С70,

обсуждается какие необходимые расчеты нужно сделать для соблюдения

условий работоспособности ее элементов.

2. Практическое задание:

- определить параметры шпонки для муфты по заданному диаметру вала (из

ГОСТа и таблицы на чертеже С70);

- вычислить максимальный крутящий момент, который может передавать

муфта из условия прочности шпоночного соединения;

- заменить шпоночное соединение шлицевым. Определить максимальный

крутящий момент из условия прочности шлицевого соединения;

- вычертить эскизы шпоночного и шлицевого соединений;

- сравнить разные способы соединений полумуфт с валами.

Таблица 13.1

Исходные данные

№

Характеристика

пп

1

1 Материал шпонки:

35

сталь

2 Материал

вала:

Ст.6

сталь

3 Материал

ступицы:

СЧ15

серый чугун

4 Строка таблицы

на чертеже С70

1

(геометрия)

2

Варианты

3

4

5

6

40

45

50

55

60

35X

Cт.3

40XH

10

45XH

СЧ18

СЧ21

СЧ24

СЧ28

СЧ32

2

3

4

5

––

Методические рекомендации

Геометрические параметры шпоночного и шлицевого соединений

определяются ГОСТом по диаметру вала.

На эскизах соединений показать крутящие моменты, приложенные к

соединяемым деталям, а также эпюры напряжений, приложенные к

нагруженным площадкам.

Занятие № 14

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Цель занятия: изучение конструкций, методов проектирования и расчета

резьбовых соединений.

Методическое обеспечение: чертежи С41, С44, С70, МУ "Соединения",

"Валы, подшипники, муфты" (по 1 шт. на двоих студентов).

36

Содержание занятия:

1. Пояснения преподавателя:

- по плакату в аудитории напоминается о существовании трех типов

резьбовых соединений, обсуждаются их преимущества и недостатки;

- в конструкция поперечно-свертной муфты по чертежу С70 обращается

внимание на два возможных варианта соединения полумуфт между собой

(болты стоят с зазором и по посадке). При этом указывается на различия

условий работоспособности элементов соединения.

2. Практическое задание:

- определить максимальный крутящий момент, который может передавать

муфта (черт.3 лист С70) по условию прочности болтового соединения

(первоначально болт поставлен с зазором).

- вместо болтов с зазором поставить болты по посадке. Определить диаметр

болтов, поставленных по посадке (нагрузки при этом взять из предыдущего

пункта);

- вычертить эскизы двух вариантов болтовых соединений;

- указать преимущества и недостатки двух вариантов установки болтов.

Примечание: исходные данные взять из предыдущей работы; болты сделаны

из того же материала, что и шпонки.

Методические рекомендации

Болтовое соединение в поперечно-свертной муфте предназначено для

передачи крутящего момента с одной полумуфты на другую. Так как к

ведущей полумуфте приложен движущий момент, а к ведомой – момент

сопротивления, направленный в противоположенную сторону, то муфты

пытаются сместиться друг относительно друга в окружном направлении.

Болтовое соединение должно обеспечить их взаимную неподвижность.

При постановке болтов с зазором неподвижность полумуфт

обеспечивается силами трения, которые возникают на поверхности стыка изза силы затяжки болта, направленной перпендикулярно плоскости стыка.

Болт при этом работает на растяжение и кручение, так как кроме осевой силы

затяжки стержень болта нагружается моментом затяжки, вызывающим

касательные напряжения кручения , т.е. возникает сложное напряженное

состояние и для проверки прочности используется расчет по эквивалентным

напряжениям э по одному из критериев прочности, например,

э 2 3 2 ,

где – напряжение растяжения от силы затяжки Fз.

Для резьбовых соединений из опыта установлено, что вклад

касательных напряжений в величину эквивалентного напряжения составляет

30% от напряжений растяжения, поэтому в качестве критерия прочности

используется выражение

37

э р

1,3Fз

2

d min

/4

,

где штрих означает учет напряжений кручения; dmin – минимальный диаметр

стержня болта; [] – допускаемые напряжения.

Сила затяжки связана с внешней нагрузкой сопротивления Fс

соотношением, которое получается из того условия, что силы трения должны

быть больше сил сопротивления, пытающихся сместить полумуфты

относительно друг друга, т.е.

Fтр Fc ,

или, введя коэффициент запаса k= 1,5 3, переходят к равенству и

вычисляют силу трения через коэффициент трения f и Fз:

fFз kFc .

Сила сопротивления определяется внешним моментом Т:

Fc

2T

,

D0 z

где D0 – диаметр расположения болтов; а z – количество болтов.

При установки болтов по посадке внешняя нагрузка передается через

тело болта, которое работает на срез и смятие. Такое соединение получается

менее металлоемкое, но требует повышенной точности изготовления.

Занятие № 15

МУФТЫ

Цель занятия: изучение назначения, конструкций и методов проектирования

муфт приводов.

Методическое обеспечение: модели муфт (в аудитории), чертежи С70, С72,

С76, С84, С93, С95, МУ "Валы, подшипники, муфты" (по 1

шт. на двоих студентов).

Содержание занятия:

1. Пояснения преподавателя:

- напоминается основная и дополнительные функции муфт;

- разбираются конструкции муфт по чертежам и моделям;

- комментируется по МУ порядок проектирования предохранительных муфт.

38

2. Практическое задание:

- сделать вывод о работоспособности фрикционной муфты (работающей

как предохранительная), изображенной на чертеже (см. исходные данные);

- определить диаметр штифта в предохранительной муфте со срезным

штифтом, сконструированной вместо фрикционной. Принять радиус

расположения штифта равным среднему радиусу поверхностей трения.

Таблица 15.1

Исходные данные

№

Характеристика

пп

1 Номер чертежа

2 Расчетный

крутящий момент

Трас., кН м

3

1

2

C84

0,4

1,0

Варианты

3

4

C93

0,6

1,5

5

6

C95

10

20

Материал штифта:

35

40

45

50

55

60

сталь

Примечания: - варианты геометрических размеров взять из таблиц на

чертежах;

- для листа С84 масштаб 1:2.

Методические рекомендации

Предохранительные муфты должны выполнять две функции:

- передавать номинальный крутящий момент;

- не передавать крутящий момент, который превысил предельно

допустимое значение.

Поэтому вывод о работоспособности фрикционной предохранительной

муфты должен указывать на возможности муфты выполнять эти две

функции. Для этого нужно из условий работоспособности определить

значение крутящего момента, при котором муфта перестанет передавать

момент, и сравнить его с заданным Трас.

39

СОДЕРЖАНИЕ

занятий в 5-м семестре

1. Выдача заданий на курсовую работу

2. Балансировка ротора

3. Исследование кпд червячной передачи

4. Уточнение ТЗ

5. Синтез структур

6. Методы выбора оптимальных решений

7. Контроль шероховатости поверхности

8. Допуски и посадки. Методы контроля размеров цилиндрических изделий

9. Статистический метод контроля технологического процесса

10. Размерные цепи

11. Принципы назначения допусков и посадок

12. Конструирование подшипниковых узлов

13. Конструирование корпусных элементов

14. Проектирование валов

15. Упрощенная эскизная компоновка

16. Уточненная эскизная компоновка

17. Зачетное занятие

Занятие № 1

ВЫДАЧА ЗАДАНИЙ НА КУРСОВУЮ РАБОТУ

Методическое обеспечение: бланки заданий на КП (по

количеству

студентов), МУ "Механические передачи" и к КП Сазонова Ю.И.

(по 1 шт. на двоих).

Содержание занятия:

- преподаватель информирует студентов о порядке выполнения курсового

проекта (первые две части курсового проекта выполняются в виде типового

расчета в четвертом весеннем семестре и в виде курсовой работы в пятом

осеннем семестре): содержание задания, объем проекта, сроки выполнения,

отчетность. Выдается задание на проект и МУ. Технические задания

содержатся

в бланках и на стенде № 23. Варианты

технической

характеристики привода и дополнительных требований приведены в