МЕХАНИЧЕСКОЕ И ХИМИКО-МЕХАНИЧЕСКОЕ ПОЛИРОВАНИЕ

advertisement

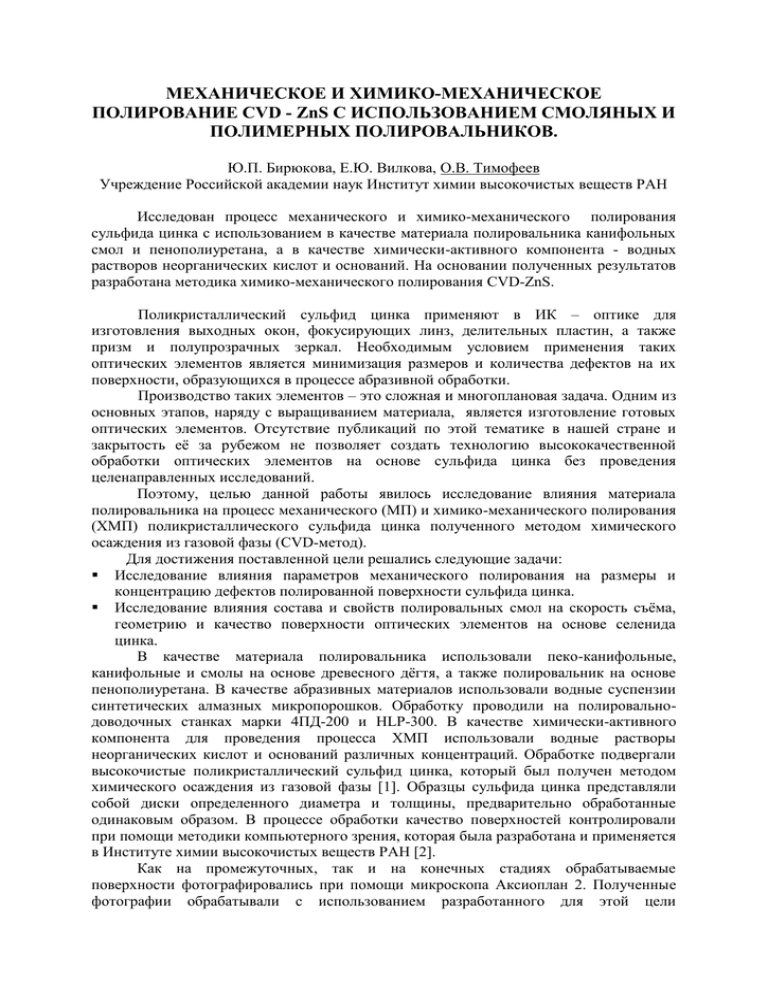

МЕХАНИЧЕСКОЕ И ХИМИКО-МЕХАНИЧЕСКОЕ ПОЛИРОВАНИЕ CVD - ZnS С ИСПОЛЬЗОВАНИЕМ СМОЛЯНЫХ И ПОЛИМЕРНЫХ ПОЛИРОВАЛЬНИКОВ. Ю.П. Бирюкова, Е.Ю. Вилкова, О.В. Тимофеев Учреждение Российской академии наук Институт химии высокочистых веществ РАН Исследован процесс механического и химико-механического полирования сульфида цинка с использованием в качестве материала полировальника канифольных смол и пенополиуретана, а в качестве химически-активного компонента - водных растворов неорганических кислот и оснований. На основании полученных результатов разработана методика химико-механического полирования CVD-ZnS. Поликристаллический сульфид цинка применяют в ИК – оптике для изготовления выходных окон, фокусирующих линз, делительных пластин, а также призм и полупрозрачных зеркал. Необходимым условием применения таких оптических элементов является минимизация размеров и количества дефектов на их поверхности, образующихся в процессе абразивной обработки. Производство таких элементов – это сложная и многоплановая задача. Одним из основных этапов, наряду с выращиванием материала, является изготовление готовых оптических элементов. Отсутствие публикаций по этой тематике в нашей стране и закрытость её за рубежом не позволяет создать технологию высококачественной обработки оптических элементов на основе сульфида цинка без проведения целенаправленных исследований. Поэтому, целью данной работы явилось исследование влияния материала полировальника на процесс механического (МП) и химико-механического полирования (ХМП) поликристаллического сульфида цинка полученного методом химического осаждения из газовой фазы (CVD-метод). Для достижения поставленной цели решались следующие задачи: Исследование влияния параметров механического полирования на размеры и концентрацию дефектов полированной поверхности сульфида цинка. Исследование влияния состава и свойств полировальных смол на скорость съёма, геометрию и качество поверхности оптических элементов на основе селенида цинка. В качестве материала полировальника использовали пеко-канифольные, канифольные и смолы на основе древесного дёгтя, а также полировальник на основе пенополиуретана. В качестве абразивных материалов использовали водные суспензии синтетических алмазных микропорошков. Обработку проводили на полировальнодоводочных станках марки 4ПД-200 и HLP-300. В качестве химически-активного компонента для проведения процесса ХМП использовали водные растворы неорганических кислот и оснований различных концентраций. Обработке подвергали высокочистые поликристаллический сульфид цинка, который был получен методом химического осаждения из газовой фазы [1]. Образцы сульфида цинка представляли собой диски определенного диаметра и толщины, предварительно обработанные одинаковым образом. В процессе обработки качество поверхностей контролировали при помощи методики компьютерного зрения, которая была разработана и применяется в Институте химии высокочистых веществ РАН [2]. Как на промежуточных, так и на конечных стадиях обрабатываемые поверхности фотографировались при помощи микроскопа Аксиоплан 2. Полученные фотографии обрабатывали с использованием разработанного для этой цели специального программного обеспечения. В результате для каждой поверхности были получены функции распределения дефектов по размерам, приведенные к единице площади поверхности. Полученные таким образом количественные характеристики для точек (их количество и размеры) и царапин (их длина и ширина) были использованы для определения класса чистоты поверхности согласно ГОСТ. Таблица 1. Характеристики полировальных смол и экспериментальные величины скорости съема сульфида цинка в процессе полирования. № образца Температура Твердость, ºС Скорость съема, размягчения по мкм/мин КиШ, ºС Смолы на основе живичной канифоли 4«Б5» 56 24,2 0,174 4«Б6» 59 25 0,197 4«Б7» 70 --0,231 4«Б8» 73,5 --0,246 4«Б11» 64 29 0,211 Пеко-канифольные смолы 10-29 65 29 0,415 12-31 67 31 0,384 12-32 68 32 0,458 Смолы на основе древесного дегтя № 55 64 --0,161 № 55 и № 64 65 --0,156 № 64 66 --0,246 6 20 5 4 18 -2 Изменение массы, 10 г 16 3 2 14 12 1 10 8 6 4 2 0 0 10 20 30 40 50 60 70 80 Время, мин Рис.1. Зависимость изменения массы образцов сульфида цинка от времени в процессе полирования с использованием микропорошка АСМ 2/1 на различных смолах: 1 - 4"Б11"; 2 - № 55; 3 - № 64; 4 - 4"Б7"; 5 - 12-32; 6 - 4"Б8". Проведены исследования процесса механического полирования сульфида цинка с использованием различных полировальных подложек. Параметры используемых полировальных подложек приведены в таблице 1. Из таблицы видно, что полировальные смолы отличались не только составом, но и теплофизическими свойствами. Оценка пригодности полировальных смол проводилась по трём параметрам – это скорость съёма, геометрия и чистота обработанной поверхности сульфида цинка. В результате экспериментов получены зависимости изменения массы образцов сульфида цинка в процессе механического полирования, которые представлены на рисунке 1. На основании данных зависимостей для всех образцов смол рассчитана скорость съёма сульфида цинка, численные значения скорости съёма приведены в таблице 1. Из таблицы видно, что и состав и температура размягчения полировальных смол существенно влияют на скорость съёма. Наилучшие результаты по совокупности трёх параметров (скорость съёма, геометрия и чистота поверхности) получены для полировальных смол на основе живичной канифоли. Для проведения дальнейших исследований была изготовлена серия образцов полировальных смол на основе модифицированной живичной канифоли. Образцы смол имели одинаковую температуру размягчения, но различный состав. Температура размягчения смол, определенная методом кольца и шара, составляла 64±1 С. В результате экспериментов (таблица 2) было установлено, что скорости съема существенно различаются, несмотря на постоянство температуры размягчения. В образцах 4«Б11» №1, №2 в качестве добавки использовали ПАВ, увеличение концентрации ПАВ на 0,5 % приводит к существенному изменению скорости съема. Добавление стеарина в состав смолы (образцы ПС-С1 и ПС-С2) не приводит к такому резкому увеличению скорости съема. Таблица 2. Характеристики полировальных смол на основе канифоли и экспериментальные величины скорости съема сульфида цинка в процессе полирования. Температура Логарифм Скорость съема, размягчения по вязкости при мкм/мин № образца Твердость, С. КИШ, С. 25С 4«Б11» парт №1 64 27,8 8,7 0,776 4«Б11» парт №2 64 27,6 8,6 0,472 ПС-С1 63 29,6 8,8 0,525 ПС-С2 64,5 29,8 8,9 0,651 На рисунке 2 приведены зависимости, полученные при помощи методики компьютерного зрения. На основании данных зависимостей проведена оценка качества поверхностей, которая показала, что использование добавки ПАВ, в образцах 4«Б11» №1, №2 и увеличение его концентрации на 0,5 % приводит к уменьшению количества и размеров точек и царапин на поверхности образцов. И как следствие улучшает её оптическое качество. Необходимо отметить, что добавление стеарина в состав смолы (образцы ПС-С1 и ПС-С2), приводит к дальнейшему улучшению качества поверхности, по сравнению с образцами 4«Б11» №1, №2. О чём свидетельствует уменьшение размеров и количества точек (рисунок 2). Причём размеры царапин оставленных на поверхности образцов находятся за пределами разрешения разработанной нами методики. Полученные результаты показали, что незначительные изменения состава, при сохранении теплофизических характеристик смолы приводят к существенному изменению, как скорости съема, так и чистоты поверхности. Оценка чистоты показала, что наилучшее качество для сульфида цинка получено на полировальной смоле ПС-С1 с температурой размягчения 630С и чистота поверхности соответствовала 3 классу по ГОСТ 11141-84. 150 длина, мм количество точек 200 100 50 0 0 2 4 6 диаметр, мкм 8 0,35 0,3 0,25 0,2 0,15 0,1 0,05 0 10 0 1 2 3 4 5 6 ширина, мкм Рис. 2. Зависимости количества точек и длины царапин на поверхности образцов сульфида цинка от их размеров в процессе полирования на смолах различного состава. смола 4«Б11» партия №1, смола 4«Б11» партия №2, смола ПС-С1, смола ПС-С2. 1,0 0,9 2 Скорость съёма, мкм/мин 0,8 0,7 1 0,6 0,5 0,4 0,3 0,2 0,1 0,0 0,05 0,10 0,15 0,20 0,25 Давление, кгс/см 0,30 0,35 2 Рис. 3. Зависимость скорости съёма материала от давления, оказываемого на обрабатываемую поверхность в процессе механического полирования сульфида цинка: 1 – конечный этап обработки, 2 – начальный этап обработки. Были изучены зависимости скорости съёма, чистоты и геометрии поверхности от прижимного давления в процессе механического полирования сульфида цинка. Полученные результаты показали, что данные параметры существенно зависят от давления оказываемого на поверхность в процессе полирования. Необходимо отметить, что характер зависимостей скорости съёма от давления (рис.3) на начальном и конечном этапах обработки существенно различается. Неизменным остается только тенденция увеличения численного значения скорости съёма с увеличением давления. 0,14 0,12 250 длина, мм количество точек 300 200 150 100 0,1 0,08 0,06 0,04 0,02 50 0 0 0 1 2 3 4 диаметр 5 6 7 0 1 2 3 4 ширина, мкм Рис. 4. Зависимости количества точек и длины царапин на поверхности образцов сульфида цинка от их размеров при различном удельном давлении в процессе полирования. 0,116 кгс/см2 0,174 кгс/см2 0,232 кгс/см2 0,28 кгс/см2 0,348 кгс/см2 На рисунке 4 приведены результаты по оценке качества поверхности. Из рисунка видно, что увеличение давления приводит сначала к уменьшению количества и размеров поверхностных дефектов, а при достижении определённого значения количество точек начинает увеличиваться. Анализ экспериментальных данных по механическому полированию сульфида цинка позволил выделить оптимальный диапазон давлений, в котором получены наилучшие результаты по совокупности трёх параметров (чистота, геометрия поверхности и скорость съёма). Данный диапазон для используемых нами условий эксперимента находился в пределах от 0,2 до 0,3 кгс/см2. Полученные результаты позволили оптимизировать условия механической и химико-механической обработки с использованием каждой из вышеперечисленных полировальных подложек. Заключение На основании полученных результатов разработана методика химикомеханического полирования сульфида цинка, позволяющая обрабатывать оптические элементы диаметром до 100 мм. В результате проведенных экспериментов была получена поверхность, отвечающая 3 классу чистоты, с отклонением по плоскости от 0,5 до 1 интерференционного кольца (0,5≤N≤1), местная ошибка не превышала 0,2 интерференционного кольца (∆N≤0,2) на диаметре более 100 мм. Литература: 1. Гаврищук Е.М., Яшина Э.В. Оптические элементы из сульфида и селенида цинка для инфракрасной техники //Оптический журнал. – 2004 - Т.71 - №12 С.24 -31. 2. Гаврищук Е.М., Вилкова Е.Ю., Колесников А.Н., Тимофеев О.В. Компьютерное изучение полированных поверхностей поликристаллических халькогенидов цинка // Прикладная физика.– 2009.- №2.- С.115-120. 5