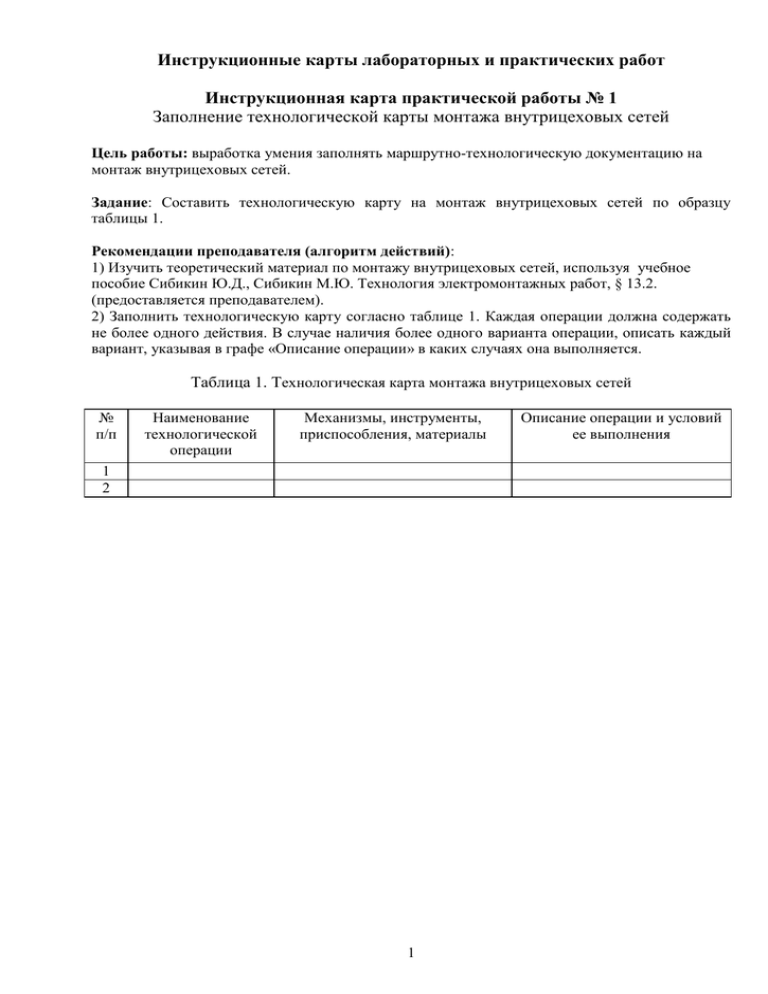

МДК 01.02. Инструкционные карты по выполнению

advertisement