Ускоренный метод определения модуля упругости при изгибе

advertisement

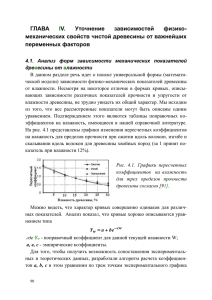

Ускоренный метод определения модуля упругости при изгибе Известные методы определения модулей упругости различных материалов при изгибе довольно трудоемки, так как основаны на прямом измерении прогибов с помощью каких либо приборов, обычно - индикаторов часового типа.. Автором предложен иной способ, не требующий использования прогибомеров, основанный на том факте, что скорость роста нагрузки также зависит от жесткости материала. Разберем подробнее схему испытания на изгиб (рис..1). Рис.1. Детализированная схема 3-х точечного нагружения при испытании древесины на изгиб: 1- ходовые винты испытательной машины, 2 – траверса, 3 – переставляемые опоры, 4 – тяга силоизмерителя, 5- образец. Большинство современных испытательных машин с механическим приводом позволяют проводить испытания при постоянной скорости движения силового винта. В случае изгиба к силовому винту (или винтам) через траверсу крепится соответствующее приспособление с изгибаемым образцом, который воздействует через нагружаемый элемент на тягу силоизмерителя. При движении траверсы вниз будет происходить изгиб образца и небольшое перемещение тяги силоизмерителя. Поэтому можно записать: Vt * t = f + s где Vt – скорость движения траверсы, мм/с; t – время, в течение которого происходит приращение прогиба образца на величину f; s - перемещение тяги силоизмерителя, мм. Оба слагаемых легко вычисляются по условиям опыта: где k - жесткость силоизмерителя испытательной машины, мм/Н P – интервал нагружения образца, Н. Жесткость силоизмерителя является характеристикой машины и меняется при переходе от одной шкалы к другой. В паспортных данных испытательных машин эта величина часто не указывается, но может быть легко найдено экспериментальным путем. Для машины Р0,5 поступили следующим образом. Непосредственно на станине закрепили индикатор часового типа и, создав абсолютно жесткую связь между траверсой и силоизмерителем, замерили перемещение s при различных нагрузках Р. В результате в координатах “перемещение – нагрузка” получили графики в виде прямых линий. Тангенс угла наклона этих линий показывает искомую величину k = s/ P . В частности, для нашей основной испытательной машины Р-0,5 имеем следующие результаты: Для шкалы до 100 кгс (981 Н) - 0,00612 мм/Н Для шкалы до 250 кгс (2452 Н) – 0,00245 мм/Н Для шкалы до 500 кгс (4905 Н) - 0,00122 мм/Н. (Для машиы Р-5 жесткость силоизмерителя значительно выше и может не учитываться, так как перемещение тяги силоизмерителя составляет не более 1% от величины прогиба) Решая указанные выше формулы относительно модуля упругости Е, получим В этой формуле все величины кроме Е и t известны заранее. Для определения модуля упругости достаточно измерить время, в течение которого нагрузка возрастает в заданном интервале P. В этом и заключается сущность нового метода, позволяющего находить модуль упругости при изгибе без использования прогибомеров. (Непосредственным толчком к его разработке послужило наблюдение того факта, что стрелка силоизмерителя движется тем быстрее, чем выше модуль упругости образца.) Метод особенно удобен для испытаний материалов на изиб. При растяжении и сжатии разность перемещений траверсы и тяги силоизмерителя мало отличается от нуля, что делает косвенный расчет деформации возможным лишь при очень высокой стабильности скорости нагружения и высокой точности измерения времени и нагрузки. Преимущества предложенного способа заключаются в значительной экономии времени и простоте измерений, в их высокой точности. Кроме того, становится возможным за одну установку образца определить его модуль упругости и предел прочности, то есть сначала замерить время нагружения в заданном интервале сил, а затем, не выключая машину, довести образец до разрушения. При исследовании взаимосвязи упругих и прочностных свойств этот метод остается вне конкуренции. Последующие многочисленные эксперименты, проведенные с использованием этого метода наглядно показали его главное преимущество перед существующими методами высокая корреляция между модулем упругости и пределом прочности испытанных образцов. Для иллюстрации на рис. 2 показаны результаты наших испытаний сосновых заготовок сечением 47 х 100 мм на пролете 1128 мм, влажность древесины 8-10%. График показывает достоверность апроксимации двух показателей на уровне 0,636, что существенно выше, чем получаемая при традиционных методах испытаний. Рис.2. Взаимосвязь модуля упругости с пределом прочности при изгибе сосновых заготовок сечением 47 х 100 мм Это происходит потому, что данная методика позволяет с наименьшими потерями находить естественную взаимосвязь между упругими и прочностными показателями материала. Типичными коэффициентами корреляции между двумя показателями для прелагаемой методики испытаний являются величины R = 0,8 - 0,9., в то время как существующие методы дают R = 0,4-0,7, в чем можно убедиться по опубликованным результатам испытания пиломатериалов и заготовок [1, 2]. Модуль упругости при изгибе является показателем очень чувствительным к различным методическим факторам, так как связан с замером прогибов с точностью 0,1 - 0,01 мм.. Поэтому метод измерения прогиба является определяющим в деле определения модуля упругости древесины и других материалов при изгибе. Рис.3. Уравнение связи и нижняя доверительная граница для оценки предела прочности по модулю упругости сосновых пиломатериалов сечением 50 х 100 мм2, влажностью более 30%, по данным [3]. В качестве еще одного доказательства эффективности данной методики на рис. 3 приведен график взаимосвязи модуля упругости с пределом прочности для сосновых пиломатериалов сечением 50х100 мм2 и влажности древесины более 30%, построенный по результатам [3]. В этих испытаниях медуль упругости находился также по времени нагружения образца. Из этого графика видно, что в природе существует достаточно тесная взаимосвязь двух показателей, которая наилучшим образом выявляется именно в испытаниях по предложенной нами методике. Методы испытаний, стандартизованные в настоящее время [4, 5], дают худшие результаты и должны быть пересмотрены. Литература: 1. Боровиков А.М., Уголев Б.Н. Справочник по древесине. М., Лесная промышленность, 1989, 294 с. 2. Боровиков А.М. Качество пиломатериалов. М., Лесная промышленность, 1990, 255 с. 3. Голяков А.Д. Исследование метода прочностной сортировки пиломатериалов для клееных несущих конструкций. Диссертация … к.т.н. Л., ЛТА, 1972.. 4. ГОСТ 21554.1-81. Пиломатериалы и заготовки. Методы определения модуля упругости при статическом изгибе 5. ГОСТ 21554.2-81.Пиломатериалы и заготовки. Метод определения предела прочности при статическом изгибе. 6. ГОСТ 21554.3-78. Пиломатериалы и заготовки. Метод контроля прочности при изгибе, растяжении и сжатии