Первая редакция - ЦНИИчермет им. И.П. Бардина

advertisement

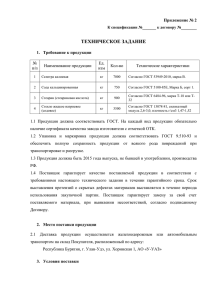

ЕВРАЗИЙСКИЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (ЕАСС) EURO-ASIAN CONCIL FOR STANDARTIZATION, METROLOGY AND CERTIFICATION (EASC) МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ ГОСТ 14959Первая редакция МЕТАЛЛОПРОДУКЦИЯ ИЗ РЕССОРНО-ПРУЖИННОЙ НЕЛЕГИРОВАННОЙ И ЛЕГИРОВАННОЙ СТАЛИ Технические условия Издание официальное Минск Евразийский совет по стандартизации, метрологии и сертификации 2015 ГОСТ 14959Первая редакция Предисловие Евразийский совет по стандартизации, метрологии и сертификации (ЕАСС) представляет собой региональное объединение национальных органов по стандартизации государств, входящих в Содружество Независимых Государств. В дальнейшем возможно вступление в ЕАСС национальных органов по стандартизации других государств. Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.092 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.22009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены» Сведения о стандарте а) сведения о разработке стандарта и внесении его для принятия: 1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный научно-исследовательский институт черной металлургии им. И.П. Бардина» (ФГУП «ЦНИИчермет им. И.П. Бардина) 2 ВНЕСЕН МТК 120 «Чугун, сталь, прокат» б) сведения о принятии стандарта: 3 ПРИНЯТ Евразийским советом по стандартизации, метрологии и сертификации За принятие стандарта проголосовали: Краткое наименование страны по МК (ИСО 3166) 004—97 4 ВЗАМЕН ГОСТ 14959-79 II Код страны по МК (ИСО 3166) 004—97 Сокращенное наименование национального органа по стандартизации ГОСТ 14959Первая редакция Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных (государственных) стандартов, издаваемых в этих государствах. Информация об изменениях к настоящему стандарту публикуется в указателе (каталоге) «Межгосударственные стандарты», а текст этих изменений – в информационных указателях «Межгосударственные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Межгосударственные стандарты» Исключительное право официального опубликования настоящего стандарта на территории указанных выше государств принадлежит национальным органам по стандартизации этих государств III ГОСТ 14959Первая редакция Содержание 1 Область применения ……………………………………………………………………..….1 2 Нормативные ссылки…………………………………………………….………………......1 3 Термины и определения ……………………………………………….…………………....4 4 Классификация ……………………………………………………….………………..…….4 5 Технические требования…………………………. ………………….………………...……6 6 Правила приемки …………………………………………………….…………….…..……18 7 Методы испытаний ………………………………………………….………………...…….19 8 Упаковка, маркировка, транспортирование и хранение...……….……………….….……21 9 Требования по безопасности и охране окружающей среды …….……………….….……22 10 Гарантии изготовителя………………………………………………………………………22 Приложение А (обязательное) Примеры условных обозначений….……................................23 Приложение Б (справочное) Назначение металлопродукции..………………….. ………...…23 Приложение В (справочное) Максимальные допустимые размеры для изготовления рессор и пружин…………………………………..…………….…………………....…25 Приложение Г (справочное) Полосы прокаливаемости………………………………….…....26 Приложение Д (справочное) Пределы колебаний твердости (максимальной и минимальной) по длине торцовых образцов для марочных полос прокаливаемости……………………………………………………………..…………..….…28 Библиография………………………………………………………………………………….…29 IV ГОСТ 14959Первая редакция М Е Ж Г О С У Д А Р С Т В Е Н Н Ы Й С Т А Н Д А Р Т МЕТАЛЛОПРОДУКЦИЯ ИЗ РЕССОРНО-ПРУЖИННОЙ НЕЛЕГИРОВАННОЙ И ЛЕГИРОВАННОЙ СТАЛИ Технические условия Spring nonalloy and alloy steel product. Specifications ________________________________________________________________ 1 Область применения 1.1 Настоящий стандарт распространяется на металлопродукцию горячекатаную и кованую диаметром или толщиной до 270 мм включительно, а также калиброванную и со специальной отделкой поверхности, предназначенную для изготовления пружин, рессор и других деталей машин и механизмов, применяемых в закаленном и отпущенном состоянии. Металлопродукцию диаметром или толщиной свыше 270 до 300 мм включительно изготовляют по согласованию изготовителя с заказчиком. 1.2 На сталь марок 51ХФА и 70С2ХА стандарт распространяется только в части норм химического состава. 1.3 В части требований к химическому составу настоящий стандарт распространяется на все другие виды металлопродукции, слитки, поковки и штамповки. 2 Нормативные ссылки В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты: ГОСТ 103‒2006 Прокат сортовой стальной горячекатаный полосовой. Сортамент ГОСТ 162‒90 Штангенглубиномеры. Технические условия ГОСТ 166‒89 Штангенциркули. Технические условия ГОСТ 427‒75 Линейки измерительные металлические. Технические условия ГОСТ 1051‒73 Прокат калиброванный. Общие технические условия ГОСТ 1133‒71 Сталь кованая круглая и квадратная. Сортамент 1 ГОСТ 14959Первая редакция ГОСТ 1497‒84 Металлы. Методы испытаний на растяжение ГОСТ 1763‒68 Сталь. Методы определения глубины обезуглероженного слоя ГОСТ 1778‒70 Сталь. Металлографические методы определения неметаллических включений ГОСТ 2216‒84 Калибры-скобы гладкие регулируемые. Технические условия ГОСТ 2590‒2006 Прокат сортовой стальной горячекатаный круглый. Сортамент ГОСТ 2591‒2006 Прокат сортовой стальной горячекатаный квадратный. Сортамент ГОСТ 2789‒73 Шероховатость поверхности. Параметры и характеристики ГОСТ 2879‒2006 Прокат сортовой стальной горячекатаный шестигранный. Сортамент ГОСТ 3749‒77 Угольники поверочные 90°. Технические условия ГОСТ 4405‒75 Полосы горячекатаные и кованые из инструментальной стали. Сортамент ГОСТ 5378‒88 Угломеры с нониусом. Технические условия ГОСТ 5639‒82 Стали и сплавы. Методы выявления и определения величины зерна ГОСТ 5657‒69 Сталь. Метод испытания на прокаливаемость ГОСТ 6507‒90 Микрометры. Технические условия ГОСТ 7417‒75 Сталь калиброванная круглая. Сортамент ГОСТ 7419‒90 Прокат стальной горячекатаный для рессор. Сортамент ГОСТ 7502‒98 Рулетки измерительные металлические. Технические условия ГОСТ 7564‒97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний ГОСТ 7565‒81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава ГОСТ 7566‒94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение ГОСТ 8559‒75 Сталь калиброванная квадратная. Сортамент ГОСТ 8560‒78 Прокат калиброванный шестигранный. Сортамент ГОСТ 9012‒59 Металлы. Метод измерения твердости по Бринеллю ГОСТ 10243‒75 Сталь. Методы испытаний и оценки макроструктуры ГОСТ 12344‒2003 Стали легированные и высоколегированные. Методы определения углерода ГОСТ 12345‒2001 Стали легированные и высоколегированные. Методы определения серы ГОСТ 12346‒78 Стали легированные и высоколегированные. Методы определения кремния ГОСТ 12347‒77 Стали легированные и высоколегированные. Методы определения фосфора ГОСТ 12348‒78 Стали легированные и высоколегированные. Методы определения марганца 2 ГОСТ 14959Первая редакция ГОСТ 12349‒83 Стали легированные и высоколегированные. Методы определения вольфрама ГОСТ 12350‒78 Стали легированные и высоколегированные. Методы определения хрома ГОСТ 12351-2003 Стали легированные и высоколегированные. Методы определения ванадия ГОСТ 12352‒81 Стали легированные и высоколегированные. Методы определения ни- келя ГОСТ 12355‒78 Стали легированные и высоколегированные. Методы определения меди ГОСТ 12360‒82 Стали легированные и высоколегированные. Методы определения бора ГОСТ 14955‒77 Сталь качественная круглая со специальной отделкой поверхности. Технические условия ГОСТ 18895‒97 Сталь. Метод фотоэлектрического спектрального анализа ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования ГОСТ 22536.0‒87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа ГОСТ 22536.1‒88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита ГОСТ 22536.2‒87 Сталь углеродистая и чугун нелегированный. Методы определения серы ГОСТ 22536.3‒88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора ГОСТ 22536.4‒88 Сталь углеродистая и чугун нелегированный. Методы определения кремния ГОСТ 22536.5‒87 Сталь углеродистая и чугун нелегированный. Методы определения марганца ГОСТ 22536.7‒88 Сталь углеродистая и чугун нелегированный. Методы определения хрома ГОСТ 22536.8‒87 Сталь углеродистая и чугун нелегированный. Методы определения меди ГОСТ 22536.9‒88 Сталь углеродистая и чугун нелегированный. Методы определения никеля ГОСТ 22536.14‒88 Сталь углеродистая и чугун нелегированный. Метод определения циркония ГОСТ 24597‒81 Пакеты тарно-штучных грузов. Основные параметры и размеры ГОСТ 26877‒2008 Металлопродукция. Методы измерений отклонений формы ГОСТ 28473‒90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа 3 ГОСТ 14959Первая редакция П р и м е ч а н и е – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов по состоянию на 01 января текущего года и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом, а при замене на другой стандарт – стандартом, действующим вместо заменяемого. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3 Термины и определения В настоящем стандарте применены следующие термины с соответствующими определениями: 3.1 сталь легированная специальная: В соответствии с [1]*. 3.2 сталь нелегированная специальная: В соответствии с [1]*. 3.3 плавочный анализ: Анализ химического состава жидкой стали. 3.4 сумма (половина суммы) предельных отклонений: Сумма (половина суммы) абсолютных значений предельных отклонений. 3.5 легирующие химические элементы: Химические элементы, специально вводимые в сталь в определенном количестве, массовая доля которых контролируется. 3.5 остаточные химические элементы: Химические элементы (хром, никель, медь и другие элементы), добавленные не преднамеренно, а попавшие в сталь случайно из шихтовых материалов, огнеупоров и пр. 4 Классификация и сортамент 4.1 Металлопродукцию подразделяют: - по способу изготовления на: горячекатаную; горячекатаную обточенную или шлифованную; кованую; кованую обточенную или шлифованную; калиброванную; со специальной отделкой поверхности; - по способу выплавки стали на: В Российской Федерации может использоваться ГОСТ Р 54384-2011 (EN 10020:2000) «Сталь. Определение и классификация по химическому составу и классам качества». * 4 ГОСТ 14959Первая редакция мартеновскую; конверторную; электродуговой выплавки (электросталь); непрерывной разливки (ГДН); с вакуумированием (В); электрошлакового переплава (Ш); вакуумно-дугового переплава (ВД); вакуумно-индукционного переплава (ВИ); плазменно-дугового переплава (П); - по группам стали на: нелегированную специальную; легированную специальную; - по классам стали на: качественную; высококачественную; - по видам поставки: в прутках; в мотках (НМД); - по видам длины прутков – в соответствии со стандартами на сортамент; - по применению и нормируемым характеристикам на категории:1, 1А, 1Б, 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б; - по качеству и отделке поверхности, на группы: 1ГП ‒ горячекатаную и кованую категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г; 2ГП и 3 ГП ‒ горячекатаную и кованую категорий 1, 1А, 1Б, 4, 4А, 4Б; Б и В – калиброванную; В, Г и Д – со специальной отделкой поверхности. 4.2. Размеры, предельные отклонения по размерам и другие требования к сортаменту металлопродукции должны соответствовать требованиям: ГОСТ 103 - для горячекатаной полосовой; ГОСТ 1133 - для кованой круглой и квадратной; ГОСТ 2590 или другой нормативной документации, согласованной при оформлении заказа, ‒ для горячекатаной круглой, в том числе, обточенной; ГОСТ 2591 или другой нормативной документации, согласованной при оформлении заказа, - для горячекатаной квадратной; 5 ГОСТ 14959Первая редакция ГОСТ 2879 - для горячекатаной шестигранной; ГОСТ 4405 - для кованой полосовой; ГОСТ 7417 - для калиброванной круглой; ГОСТ 7419 - для горячекатаной полосовой, трапециевидно-ступенчатой, Т-образной, трапециевидной и желобчатой категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В и 3Г; ГОСТ 8559 - для калиброванной квадратной; ГОСТ 8560 - для калиброванной шестигранной; ГОСТ 14955 – для круглой со специальной отделкой поверхности. 4.3 Примеры условных обозначений приведены в приложении А. 5 Технические требования 5.1. Металлопродукцию изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. 5.2. Марки стали и химический состав по плавочному анализу должны соответствовать: - таблице 1 ‒ для металлопродукции, кроме предназначенной для изготовления патентированой проволоки. - таблице 2 ‒ для металлопродукции, предназначенной для изготовления патентированой проволоки. Таблица 1 Группа стали Нелегированная специальная 6 Массовая доля элементов, % Марка стали C Si Mn 65 0,62-0,70 0,17-0,37 0,50-0,80 70 0,67-0,75 0,17-0,37 0,50-0,80 75 0,72-0,80 0,17-0,37 0,50-0,80 80 0,77-0,85 0,17-0,37 0,50-0,80 85 0,82-0,90 0,17-0,37 0,50-0,80 60Г 0,57-0,65 0,17-0,37 0,70-1,00 65Г 0,62-0,70 0,17-0,37 0,90-1,20 70Г 0,67-0,75 0,17-0,37 0,90-1,20 75Г 0,72-0,80 0,17-0,37 0,90-1,20 80Г 0,77-0,85 0,17-0,37 0,90-1,20 85Г 0,82-0,90 0,17-0,37 0,90-1,20 Cr 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более V W - - - - - - - - - - - - - - - - - - - - - - Ni 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более B Cu, не более - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 ГОСТ 14959Первая редакция Продолжение таблицы 1 Группа стали Массовая доля элементов, % Марка стали C Si Mn Cr V W 50ХГ 0,46-0,54 0,17-0,37 0,70-1,00 0,90-1,20 - - 50ХГА 0,47-0,52 0,17-0,37 0,80-1,00 0,95-1,20 - - 50ХФА 0,46-0,54 0,17-0,37 0,50-0,80 0,80-1,10 0,10-0,20 - 50ХГФ 0,48-0,55 0,17-0,37 0,80-1,20 0,95-1,20 0,15-0,25 - 50ХГФА 0,48-0,55 0,17-0,37 0,80-1,00 0,95-1,20 0,15-0,25 - 51ХФА 0,47-0,55 0,15-0,30 0,30-0,60 0,75-1,10 0,15-0,25 - 55С2 0,52-0,60 1,50-2,00 0,60-0,90 - - 55С2А 0,53-0,58 1,50-2,00 0,60-0,90 - - 55ХГР 0,52-0,60 0,17-0,37 0,90-1,20 - - 0,52-0,60 1,50-2,00 0,95-1,25 0,10-0,15 - 0,57-0,65 1,50-2,00 0,60-0,90 - - 60С2А 0,58-0,63 1,60-2,00 0,60-0,90 - - 60С2Г 0,55-0,65 1,80-2,20 0,70-1,00 - - 60ХФА 0,55-0,65 0,17-0,37 0,50-0,80 0,80-1,30 0,10-0,20 - 60С2ХА 0,56-0,64 1,40-1,80 0,40-0,70 0,70-1,00 - - 60С2Н2А 0,56-0,64 1,40-1,80 0,40-0,70 0,30, не более - - 60С2ХФА 0,56-0,64 1,40-1,80 0,40-0,70 0,90-1,20 0,10-0,20 - 65С2ВА 0,61-0,69 1,50-2,00 0,70-1,00 - 0,80-1,20 70С3А 0,66-0,74 2,40-2,80 0,60-0,90 - - 70С2ХА 0,65-0,75 1,40-1,70 0,40-0,60 - - Легирован- 55С2ГФ ная специальная 60С2 0,30, не более 0,30, не более 0,90-1,20 0,30, не более 0,30, не более 0,30, не более 0,30, не более 0,30, не более 0,30, не более 0,20-0,40 Ni 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,25, не более 0,30, не более 0,25, не более 1,4-1,7 0,25, не более 0,25, не более 0,25, не более 0,25, не более B Cu, не более - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 0,001‒ 0,003 0,20 - 0,20 - 0,20 - 0,20 - 0,20 0,30 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 - 0,20 7 ГОСТ 14959Первая редакция Окончание таблицы 1 Примечания 1 В обозначении марок стали первые две цифры указывают среднюю массовую долю углерода в сотых долях процента, буквы за цифрами означают: Г - Mn, С - Si, Х - Cr, Ф - V, В - W, Н - Ni. Цифры, стоящие после букв, указывают примерную массовую долю элемента в целых единицах. Отсутствие цифры означает, что в стали указанной марки содержится до 1,50 % этого легирующего элемента. При массовой доле элемента свыше 1,50 % до 2,50 % в наименовании марки стали после буквы, соответствующей элементу, ставится цифра 2, свыше 2,50 % - цифра 3. В наименовании марок стали с массовой долей до 0,90 % марганца (по верхнему пределу) буква «Г» не ставится. 2 В соответствии с заказом в стали, изготовленной скрап-процессом и скрап-рудным процессом, остаточная массовая доля не должна превышать: - Cu ‒ 0,30 %; - Ni ‒ 0,40 %; - Cr для металлопродукции из нелегированной специальной стали категорий: 2, 2А, 2Б, 3, 3А, 3Б, 3В и 3Г ‒ 0,30 %, категорий 1, 1А, 1Б, 4, 4А и 4Б ‒ 0,40%. 3 По требованию заказчика нижняя массовая доля Mn в стали, не легированной хромом и никелем, может быть уменьшена против норм таблицы 1 на величину марганцового эквивалента (Эм), но не более чем на 0,30 %. 4 В стали электродуговой выплавки (электросталь), в соответствии с заказом, допускается массовая доля Ni, Cr, Cu не более 0,40 % каждого элемента. Таблица 2 Группа стали Марка стали 65 70 Нелегиро75 ванная 80 специаль85 ная 60Г 65Г Примечания C 0,62‒0,70 0,67‒0,75 0,72‒0,80 0,77‒0,85 0,82‒0,90 0,57‒0,65 0,62‒0,70 Массовая доля элементов, % Cr Ni Si Mn Не более 0,17‒0,37 0,30‒0,60 0,15 0,15 0,17‒0,37 0,30‒0,60 0,15 0,15 0,17‒0,37 0,30‒0,60 0,15 0,15 0,17‒0,37 0,30‒0,60 0,15 0,15 0,17‒0,37 0,30‒0,60 0,15 0,15 0,17‒0,37 0,70‒1,00 0,15 0,15 0,17‒0,37 0,70‒1,00 0,15 0,15 Cu 0,20 0,20 0,20 0,20 0,20 0,20 0,20 1 По требованию заказчика в стали марок 65, 70, 75, 80 и 85 массовая доля Mn должна быть от 0,40 до 0,70 %. 2 Массовая доля серы и фосфора в стали всех марок должна соответствовать требованиям стандартов на проволоку, но должна быть не более норм, указанных в таблице 3. 3 В стали марки 60С2Г суммарная массовая доля серы и фосфора не должна превышать 0,060 %. 5.3 Массовая доля серы и фосфора в стали по плавочному анализу не должна превышать для стали всех марок по таблицам 1 и 2 норм, указанных в таблице 3. 8 ГОСТ 14959Первая редакция Таблица 3 Класс стали Качественная Высококачественная Сталь качественная и высококачественная, выплавленная с использованием переплавов (Ш, ВД, ВИ, П) и ваккуумирования (В) Примечания Массовая доля элементов, %, не более P S 0,035 0,035 0,025 0,025 0,020 0,015 1 Металлопродукция из нелегированной качественной стали всех марок по таблице 1 может быть изготовлена с массовой долей S и P в соответствии с требованиями таблицы 3 для высококачественной стали. В этом случае к наименованию марки стали добавляется буква А. 2 В металлопродукции категорий 1, 1А, 1Б, 4, 4А, 4Б из нелегированной качественной стали всех марок по таблице 1 допускается массовая доля S до 0,040 %. 5.4. В готовой металлопродукции допускаются отклонения от норм химического состава по таблицам 1, 2, 3 в соответствии с нормами, указанными в таблице 4. Таблица 4 Наименование элемента Верхняя предельная массо- Допускаемые отклонения, вая доля элементов, % % C По таблицам 1 и 2 ±0,01* Si Менее 1,00 ±0,02 1,00 и более ±0,05 Mn Менее 1,00 ±0,02 1,00 и более ±0,05 Cr (для стали, легированной Cr) Менее 1,00 ±0,02 1,00 и более ±0,05 Ni (для стали, легированной Ni) По таблице 1 -0,05 V По таблице 1 ±0,02 W По таблице 1 ±0,05 P По таблице 3 +0,005** * Отклонения по С для стали марок 55С2А, 60С2А, 50ХГА не допускаются. ** Отклонения по P для высококачественной стали и стали, выплавленной с использованием переплавов (Ш, ВД, ВИ, П) и ваккуумирования (В), не допускаются 5.5 В соответствии с заказом в зависимости от нормируемых характеристик металлопродукцию изготовляют по категориям, указанным в таблице 5. Назначение металлопродукции в зависимости от категорий приведено в приложении Б. Максимально допустимые размеры для изготовления рессор и пружин приведены в приложении В. 9 ГОСТ 14959Первая редакция Таблица 5 Нормируемые характеристики Категории 1 1А 1Б 2 2А 2Б 3 3А 3Б 3В 3Г 4 4А 4Б Химический состав + + + + + + + + + + + + + + Твердость металлопродукции при поставке в состоянии: - термически обработанном; - + - - + - - + - + - - + - - без термической обработки - - + - - + - - + - + - - + Механические свойства при растяжении, определяемые на термически обработанных (закалка - - - - - - + + + + + + + + + отпуск) образцах Прокаливаемость - - - + + + - - - + + - - - - горячекатаной, кованой, калиброванной; - - - + + + + + + + + - - - - со специальной отделкой поверхности + + + + + + + + + + + + + + Допускаемая величина обезуглероженного слоя для металлопродукции: П р и м е ч а н и е ‒ Знак «+» означает, что характеристика нормируется. Знак «-» означает, что характеристика не нормируется и не контролируется. 5.6 Металлопродукцию изготовляют: - категорий 1А, 2А, 3А, 3В, 4А ‒ в термически обработанном состоянии (отожженном или высокоотпущенном); - категорий 1, 1Б, 2, 2Б, 3, 3Б, 3Г,4, 4Б ‒ без термической обработки. 5.7 Твердость металлопродукции в состоянии поставки должна соответствовать нормам, указанным в таблице 6. Таблица 6 Марка стали 65 70 75 80 85 60Г 10 Твердость металлопродукции термически необработанной (категотермически обработанной (категории 1Б, 2Б, 3Б, 4Б, 3Г) рии 1А, 2A, 3А, 3В, 4А) НВ, не более диаметр отпечатка, НВ, не бодиаметр отпечатка, мм, не менее лее мм, не менее 255 3,8 229 4,0 269 3,7 229 4,0 285 3,6 241 3,9 302 3,5 269 3,7 302 3,5 269 3,7 285 3,6 241 3,9 ГОСТ 14959Первая редакция Окончание таблицы 6 Марка стали Твердость металлопродукции термически необработанной (категотермически обработанной (категории 1Б, 2Б, 3Б, 4Б, 3Г) рии 1А, 2A, 3А, 3В, 4А) НВ, не более диаметр отпечатка, НВ, не бодиаметр отпечатка, мм, не менее лее мм, не менее 65Г 285 3,6 241 3,9 70Г 285 3,6 241 3,9 75Г 285 3,6 + + 80Г 293 3,5 269 3,7 85Г 302 3,5 269 3,7 50ХГ 321 3,4 269 3,7 50ХГА 321 3,4 269 3,7 50ХФА 321 3,4 269 3,7 50ХГФ 321 3,4 285 3,6 50ХГФА 321 3,4 285 3,6 55С2 285 3,6 241 3,9 55С2А 285 3,6 241 3,9 55ХГР 321 3,4 269 3,7 55С2ГФ 321 3,4 269 3,7 60С2 302 3,5 269 3,7 60С2А 302 3,5 269 3,7 60С2Г 321 3,4 269 3,7 60ХФА + + + + 60С2ХА 341 3,3 285 3,6 60С2Н2А 302 3,5 269 3,7 60С2ХФА 341 3,3 285 3,6 65С2ВА 341 3,3 285 3,6 70С3А 302 3,5 269 3,7 Примечания 1 При изготовлении без термической обработки допускаются отклонения по твердости: - для металлопродукции в мотках ‒ + 10НВ; - для металлопродукции полосовой ‒ + 40HB. 2 Знак «+» означает, что характеристика определяется и результаты заносятся в документ о качестве для набора статистических данных. 5.8. Механические свойства при испытании на растяжение, определяемые на продольных термически обработанных образцах должны соответствовать нормам, указанным в таблице 7. 11 ГОСТ 14959Первая редакция Таблица 7 Марка Режим термической обработки заго- стали товок (ориентировочный) Закалка Механические свойства, не менее Отпуск Темпера- Среда Темпера- Среда Предел те- Временное Относитель- Относитура охлажде- тура нагрева, ния нагрева, °С охлажде- кучести σт, сопротивле- ное удлинения °С Н/мм2 тельное ние σв, Н/мм2 ние δ5, % сужение ѱ, (кгс/мм2) (кгс/мм2) % 65 830 Масло 470 Воздух 785 (80) 980 (100) 10 35 70 830 Масло 470 Воздух 835 (85) 1030 (105) 9 30 75 820 Масло 470 Воздух 885 (90) 1080 (110) 9 30 80 820 Масло 470 Воздух 930 (95) 1080 (110) 8 30 85 820 Масло 470 Воздух 980 (100) 1130 (115) 8 30 60Г 830 Масло 470 Воздух 785 (80) 980 (100) 8 30 65Г 830 Масло 470 Воздух 785 (80) 980 (100) 8 30 70Г 830 Масло 470 Воздух 835 (85) 1030 (105) 7 25 75Г 830 Масло 470 Воздух 885 (90) 1080 (110) 7 25 80Г 830 Масло 470 Воздух 935 (95) 1110 (115) 7 25 85Г 830 Масло 470 Воздух 980 (100) 1130 (115) 6 25 50ХГ 850 Масло 470 Воздух 1175 (120) 1270 (130) 7 35 50ХГА 850 Масло 470 Воздух 1175 (120) 1270 (130) 7 35 50ХФА 850 Масло 470 Воздух 1080 (110) 1270 (130) 8 35 50ХГФ 850 Масло 470 Воздух 1325 (135) 1420 (145) 6 35 50ХГФА 850 Масло 470 Воздух 1325 (135) 1420 (145) 6 35 55С2 870 470 Воздух 1175 (120) 1270 (130) 6 30 55С2А 870 470 Воздух 1175 (120) 1270 (130) 6 30 55ХГР 850 Масло 470 Воздух 1175 (120) 1270 (130) 7 35 55С2ГФ 870 Масло 470 Воздух 1375 (140.) 1570 (160) 6 25 60С2 870 Масло 470 Воздух 1175 (120) 1270 (130) 6 25 60С2А 870 Масло 420 Воздух 1375 (140) 1570 (160) 6 20 60С2Г 870 Масло 470 Воздух 1325 (135) 1470 (150) 6 25 12 Масло или вода Масло или вода ГОСТ 14959Первая редакция Окончание таблицы 7 Марка Режим термической обработки заго- стали товок (ориентировочный) Закалка Механические свойства, не менее Отпуск Темпера- Среда Темпера- Среда Предел те- Временное Относитель- Относитура охлажде- тура нагрева, ния нагрева, °С охлажде- кучести σт, сопротивле- ное удлинения °С Н/мм2 тельное ние σв, Н/мм2 ние δ5, % сужение ѱ, (кгс/мм2) (кгс/мм2) 780 (79) 980 (100) 10 45 % 60ХФА 850 Масло 650 Масло 60С2ХА 870 Масло 470 Воздух 1325 (135) 1470 (150) 6 25 60С2Н2А 870 Масло 470 Воздух 1325 (135) 1470 (150) 8 30 60С2ХФА 870 Масло 470 Воздух 1470 (150) 1670 (170) 6 25 65С2ВА 850 Масло 420 Воздух 1665 (170) 1860 (190) 5 20 70С3А 850 Масло 470 Воздух 1470 (150) 1670 (170) 6 25 Примечания 1 Нормы относительного сужения приведены только для круглых образцов. 2 Термическую обработку производят на образцах, предназначенных для механических испытаний, с припуском под шлифовку. 3 При термической обработке допускаются отклонения по температуре: - закалки ‒ ±15 ºС; - отпуска ‒ ±50 ºС. 4 Нормы механических свойств относятся к образцам, отобранным от металлопродукции диаметром или толщиной до 80 мм включ. При испытании металлопродукции диаметром или толщиной свыше 80 до 150 мм включительно допускается уменьшение относительного удлинения на 2 % (абс.), относительного сужения на 5 % (абс.) по сравнению с нормами, указанными в таблице 7. Для металлопродукции диаметром или толщиной более 150 мм допускается уменьшение относительного удлинения на 3 % (абс.), относительного сужения на 10 % (абс.). Нормы механических свойств металлопродукции диаметром или толщиной более 100 мм, перекатанной или перекованной на квадрат размером 90 - 100 мм, должны соответствовать нормам, указанным в таблице 7. 5.9 Качество поверхности металлопродукции должно соответствовать требованиям указанным в таблице 8. 13 ГОСТ 14959Первая редакция Таблица 8 Способ изготовле- Обозначение ния металлопро- групп качества дукции или отделки поверхности 1ГП 2ГП Горячекатаная и кованая 3ГП 14 Качество поверхности металлопродукции На поверхности металлопродукции не должно быть раскатанных трещин, пузырей и загрязнений, прокатных плен, волосовин, рябизны и вкатанной окалины. Дефекты должны быть удалены путем шлифования или пологой зачистки в продольном направлении и не должны выводить металлопродукцию за пределы наименьших допускаемых размеров. Вырубка дефектов на поверхности металлопродукции не допускается. На поверхности металлопродукции не должно быть раскатанных и раскованных пузырей, прокатных плен, закатов, раскатанных и раскованных загрязнений и трещин напряжения. Дефекты должны быть удалены путем шлифования или пологой зачистки или пологой вырубки, ширина которой должна быть не менее пятикратной глубины. Глубина зачистки дефектов не должна превышать следующих величин: - 6 % диаметра или толщины для качественной и высококачественной стали, 3% диаметра или толщины ‒ для стали, выплавленной с использованием переплавов и ваккумирования – для металлопродукции размером 200 мм и более; - 5 % диаметра или толщины для качественной и высококачественной стали, 3% диаметра или толщины ‒ для стали, выплавленной с использованием переплавов и ваккумирования – для металлопродукции размером от 140 до 199 включительно; - суммы предельных отклонений для качественной и высококачественной стали, половины суммы предельных отклонений ‒ для стали, выплавленной с использованием переплавов и ваккумирования – для металлопродукции размером от 80 до 139 включительно; - половины суммы предельных отклонений – для металлопродукции 79 мм и менее. Глубину зачистки дефектов считают от фактического размера. В одном сечении металлопродукции размером (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины. На поверхности металлопродукции допускаются без зачистки мелкие риски, вмятины и рябизна в пределах половины суммы предельных отклонений, а также мелкие волосовины, раскатанные трещины, раскатанные пузыри и загрязнения глубиной, не превышающей ¼ суммы предельных отклонений на размер, но не более 0,20 мм. На поверхности металлопродукции не должно быть раскатанных пузырей, прокатных плен, закатов, раскатанных и раскованных загрязнений и трещин напряжения. На поверхности дефекты не допускаются, если их глубина превышает: - сумму предельных отклонений на размер – для металлопродукции размером 100 м и более; - минусовое предельное отклонение на размер – для металлопродукции размером менее 100 мм. Глубину залегания дефектов считают от номинального размера. Недопустимые дефекты на поверхности металлопродукции должны быть удалены пологой вырубкой или зачисткой ширина которой должна быть не менее пятикратной глубины. Глубина зачистки дефектов не должна превышать следующих величин: - 6 % диаметра или толщины для качественной и высококачественной стали, 3% диаметра или толщины ‒ для стали, выплавленной с использованием переплавов и ваккумирования – для металлопродукции размером 200 мм и более; - 5 % диаметра или толщины для качественной и высококачественной стали, 3% диаметра или толщины ‒ для стали, выплавленной с использованием переплавов и ваккумирования – для металлопродукции размером от 140 до 199 включительно; ГОСТ 14959Первая редакция Окончание таблицы 8 Горячекатаная и кованая 3ГП Горячекатаная и кованая круглая с обточенной или ОБТ шлифованной поверхностью Калиброванная Б, В Со специальной отделкой поверхноБ, В, Г, Д сти Примечания - суммы предельных отклонений для качественной и высококачественной стали, половины суммы предельных отклонений ‒ для стали, выплавленной с использованием переплавов и ваккумирования – для металлопродукции размером от 80 до 139 включительно; - половины суммы предельных отклонений – для металлопродукции 79 мм и менее. В одном сечении металлопродукции размером (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины. Качество поверхности металлопродукции должно соответствовать в зависимости от заказа группам поверхности 1ГП, 2ГП, 3ГП Шероховатость поверхности должна быть не более параметра Rz 40 мкм по ГОСТ 2789 или по согласованным эталонам. По ГОСТ 1051 По ГОСТ 14955 1 Под размером металлопродукции понимается диаметр, сторона квадрата или толщина, указанная в заказе. 2 Горячекатаная и кованая металлопродукция с обточенной или шлифованной поверхностью поставляется категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В и 3Г. 5.10 Горячекатаные и кованые прутки и полосы должны быть обрезаны. Косина реза полос для рессор должна соответствовать требованиям ГОСТ 7419. Косина реза кованых полос, горячекатаных полос (кроме рессорных) и прутков размером до 30 мм включительно не регламентируется, размером более 30 мм ‒ не должна превышать 0,1 диаметра или толщины. Прутки и полосы размером до 40 мм немерной длины допускается изготовлять с необрезными концами. 5.10.1 На прутках и полосах категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г заусенцы должны быть зачищены, загиб концов не допускается. При резке на прессах, ножницах и под молотами по согласованию изготовителя с заказчиком допускается смятие концов прутков и полос длиной не более 70 мм, уширение концов не регламентируется. Величина смятия, при необходимости, устанавливается по согласованию изготовителя с заказчиком. 5.10.2 На прутках и полосах категорий 1, 1А, 1Б, 4, 4А, 4Б допускаются смятые концы и заусенцы. 5.10.3 На концах прутков без обточки поверхности диаметром от 20 до 83 мм включительно допускается фаска размером не более 6 мм х (45±15) º На концах прутков в обточенном состоянии диаметром от 19 до 80 мм включительно, допускается фаска не более 6мм х (45±15) º. 15 ГОСТ 14959Первая редакция 5.11 Требования к обрезке концов калиброванной металлопродукции должны соответствовать ГОСТ 1051, со специальной отделкой поверхности ‒ ГОСТ 14955. На концах прутков со специальной отделкой поверхности диаметром от 20 до 80 мм включительно, допускается фаска не более 6мм х (45±15) º. 5.12 Макроструктура металлопродукции диаметром менее 40 мм при проверке на протравленных темплетах или в изломе не должна иметь остатков усадочной раковины, рыхлости, пузырей, трещин, расслоений, инородных металлических и шлаковых включений и флокенов. Макроструктура металлопродукции диаметром 40 мм и более при проверке на протравленных темплетах или в изломе не должна иметь усадочной раковины, рыхлости, пузырей, трещин, расслоений, шлаковых включений и флокенов, а также точечная неоднородность, центральная пористость, ликвационный квадрат не должна превышать балла 2 по ГОСТ 10243 для проката категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г и балла 3 – для проката других категорий. Макроструктура металлопродукции из качественной и высококачественной стали размером 40 мм и более, горячедеформированной из непрерывно-литой заготовки, не должна превышать, при оценке по ГОСТ 10243, по центральной пористости, точечной неоднородности, подусадочной (осевой) ликвации балла 2, ликвационным полоскам – балла 2, из стали выплавленной с использованием переплавов – подусадочной (осевой) ликвации – балла 2, ликвационным полоскам – балла 2. При нормировании требований по проведению УЗК металлопродукции допускается не проводить оценку допустимых дефектов макроструктуры, предусмотренных 5.12 5.13 Металлопродукцию категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г горячекатаную круглую с обточенной и шлифованной поверхностью и металлопродукцию со специальной отделкой поверхности поставляют без обезуглероженного слоя. Глубина обезуглероживания металлопродукции категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г на сторону не должна превышать норм указанных в таблице 9. Таблица 9 Диаметр или толщина металлопродукции, мм Допускаемая глубина общего обезуглероживания, %, для стали всех марок, кроме легированной легированной кремнием кремнием До 8,0 включ. 2,0 2,5 Св. 8,0 1,5 2,0 5.14 В стали марок 50ХГ, 50ХГА, 50ХГФА, 55С2, 55С2А, 60С2, 60С2А, 60ХФА определяют величину аустенитного зерна. Величина зерна не должна превышать: - номера 6 ‒ для стали марки 50ХГФА; 16 ГОСТ 14959Первая редакция - номера 5 ‒ для стали остальных марок. 5.15 Металлопродукция с требованиями, устанавливаемыми по согласованию изготовителя с заказчиком. 5.15.1 С суженными пределами массовой доли углерода в стали по сравнению с нормами таблицы 1; 5.15.2 Со специальной отделкой поверхности диаметром более 50 мм с предельными отклонениями по диаметру в соответствие с ГОСТ 7417; 5.15.3 Со снятием фаски на одном конце (Ф1) или на двух концах (Ф2) прутка; 5.15.4 С удалением заусенцев с одной стороны (УЗ1) и с двух сторон прутка (УЗ2). Допускается удалять заусенцы снятием фаски. 5.15.5 С дробеметной очисткой поверхности от окалины (ДО); 5.15.6 Горячекатаная и кованая круглая категорий 1, 1А, 1Б, 4, 4А, 4Б в обточенном состоянии (ОБТ) с требованиями к шероховатости по таблице 8; 5.15.7 Горячекатаная и кованая категорий 1, 1А, 1Б, 4, 4А, 4Б с наличием сколов и трещин на торцах прутков диаметром или толщиной менее 40 мм на длине не более 150 мм, порезанных на ножницах холодной резки. Допускается наличие торцевых трещин, глубина которых не выходит за границу смятого конца; 5.15.8 Горячедеформированную размером менее 40 мм, изготовленную из непрерывнолитой заготовки, с контролем макроструктуры (КМ); 5.15.9 С нормированной величиной аустенитного зерна не крупнее номера 5 для стали марок, не перечисленных в 5.13 (НЗ); 5.15.10 Категорий 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г с нормируемой прокаливаемостью в соответствии с приложениями Г и Д (ПР); 5.15.10.1 Из стали марки 60ХФА с прокаливаемостью (ПР1): - на расстоянии от охлаждаемого торца 9 мм – 49 HRC; - на расстоянии от охлаждаемого торца 24 мм ‒ 23 HRC. Нормы прокаливаемости факультативны, результаты контроля заносят в документ о качестве; 5.15.11 С нормируемой микроструктурой; 5.15.12 Из стали марки 60 ХФА с нормируемой загрязненностью неметаллическими включениями в соответствии с требованиями таблицы 10 (НВ); 17 ГОСТ 14959Первая редакция Таблица 10 Способ оценки По среднему баллу Виды неметаллических включений Сульфиды (С) Оксиды строчечные (ОС) Оксиды точечные (ОТ) Силикаты хрупкие (СХ) Силикаты пластичные (СП) Силикаты недеформирующиеся (СН) Нитриды строчечные и точечные (НС, НТ) Балл, не более 3,5 4,0 2,5 4,0 2,0 4,0 2,0 С нормируемой загрязненностью неметаллическими включениями из стали других марок (НВ1); 5.15.13 С испытанием на усталость; 5.15.14 С определением предела упругости; 5.15.15 Предназначенную для изготовления проволоки с контролем мартенситных и троостомартенситных участков и глубины сорбита отпуска в микроструктуре; 5.15.16 С ультразвуковым контролем внутренних дефектов по группам качества в соответствии с ГОСТ 21120 (УЗК). 5.15.17 В заказе дополнительные требования указывают путем ссылки на соответствующие подпункты (например: «с учетом 5.15.14») или на приведенные в них условные обозначения. 6 Правила приемки 6.1. Общие правила приемки металлопродукции ‒ по ГОСТ 7566. 6.2. Металлопродукцию принимают партиями, состоящими из металлопродукции одной плавки стали, одного размера и одного режима термической обработки (при поставке в термически обработанном состоянии) и оформленными одним документом о качестве в соответствии с ГОСТ 7566. 6.3. Для проверки качества металлопродукции от партии прутков, полос и мотков отбирают: - для химического анализа ‒ пробы по ГОСТ 7565. Контроль остаточных хрома, меди, никеля проводят периодически не реже одного раза в квартал. При изготовлении стали с учетом марганцового эквивалента контроль остаточных меди, никеля и хрома проводят на каждой плавке; - для контроля геометрических размеров и отклонений от формы – 10 % прутков, полос, мотков, но не менее 5 штук. - для контроля качества поверхности ‒ все прутки, полосы и мотки; 18 ГОСТ 14959Первая редакция - для контроля макроструктуры по излому или травлением, для определения микроструктуры, для испытаний на растяжение ‒ два прутка или мотка, две полосы; - для проверки твердости ‒ не более 2 % прутков, полос или мотков, но не менее трех прутков, полос или мотков; - для определения прокаливаемости ‒ один образец от плавки-ковша; - для определения глубины обезуглероженного слоя ‒ три прутка, полосы или мотка; - для определения величины зерна ‒ один образец от плавки-ковша; - для определения неметаллических включений ‒ пробы по ГОСТ 1778. 6.4 При получении неудовлетворительных результатов испытаний хотя бы по одному показателю при выборочном контроле по нему проводят повторные испытания на удвоенном количестве проб. 6.5 При получении удовлетворительных результатов повторных испытаний все единицы продукции, входящие в партию, считают годными, кроме единиц продукции, показавших неудовлетворительные результаты при первичных испытаниях. 6.6 При получении неудовлетворительных результатов анализа ковшевой пробы химический состав стали может быть аттестован по анализу готовой продукции. При этом в документе о качестве указывают результаты двух анализов. 6.7 Если все результаты повторных испытаний соответствуют требованиям по испытываемому параметру, то партия соответствует требованиям настоящего стандарта. Если хотя бы один из результатов повторных испытаний не отвечает требованиям настоящего стандарта по испытываемому параметру, то всю партию бракуют. 7 Методы испытаний 7.1 Химический состав стали определяют по ГОСТ 12344 - ГОСТ 12352, ГОСТ 12355, ГОСТ 12360, ГОСТ 18895, ГОСТ 22536.0 - ГОСТ 22536.5, ГОСТ 22536.7 - ГОСТ 22536.9, ГОСТ 22536.14, ГОСТ 28473 или другими методами, обеспечивающими необходимую точность определения. 7.1.1 Величину марганцового эквивалента определяют по формуле Эм = 0,3Сr + 0,5Ni + 0,7Cu, (1) где Сr, Ni, Сu - остаточная массовая доля, %, Cr, Ni, Cu в стали, не превышающая норм по таблице 1. 19 ГОСТ 14959Первая редакция 7.2 Геометрические размеры и форму определяют измерительным инструментом по ГОСТ 162, ГОСТ 166, ГОСТ 427, ГОСТ 2216, ГОСТ 3749, ГОСТ 5378, ГОСТ 6507, ГОСТ 7502 и шаблонами по нормативно-технической документации или инструментов и шаблонов, аттестованных в установленном порядке. Отклонения формы определяют по ГОСТ 26877. 7.3 Качество поверхности металлопродукции проверяют визуально, применяя в случае необходимости зачистку поверхности. Допускается применять неразрушающие методы контроля. 7.4 Отбор проб от мотков для всех видов испытаний производят на расстоянии не менее 1,5 витка от конца раската. 7.5 Отбор проб для механических испытаний - по ГОСТ 7564 (схема вырезки образцов по варианту 2). 7.6 Твердость по Бринеллю определяют по ГОСТ 9012. Измерение твердости полосы трапецеидального и Т-образного профиля производят в месте наибольшей толщины полосы. 7.7 Испытание на растяжение проводят по ГОСТ 1497 на образцах пятикратной длины. 7.8 Определение глубины обезуглероженного слоя проводят по ГОСТ 1763. Полосы трапециевидного и Т-образного профиля контролируют в месте наибольшей толщины. 7.9 Определение величины зерна проводят по ГОСТ 5639. Контроль величины зерна стали марок 55С2, 55С2А, 60С2, 60С2А может не проводиться при условии соответствия стали требованиям настоящего стандарта. 7.10 Прокаливаемость определяют методом торцовой закалки по ГОСТ 5657. 7.11 Определение неметаллических включений ‒ по ГОСТ 1778 (метод Ш1 или Ш4). 7.12 Макроструктуру контролируют визуально в соответствии с ГОСТ 10243 на протравленных темплетах или изломе. Оценку качества макроструктуры металлопродукции проводят: - изготовленной из слитка - по ГОСТ 10243; - изготовленной из непрерывнолитой заготовки в части дефектов: центральная пористость и подусадочная (осевая) ликвация – по ГОСТ 10243 или по нормативной документации, согласованной в установленном порядке; ликвационные полоски и трещины, краевое точечное загрязнение, светлая полоса (контур) – по нормативной документации, согласованной в установленном порядке. Допускается отсутствие флокенов не контролировать, а гарантировать технологией. 20 ГОСТ 14959Первая редакция При оформлении заказа может быть согласована гарантия макроструктуры горячедеформированной металлопродукции размером менее 40 мм, изготовленной из непрерывнолитой заготовки, без проведения контроля. 7.13 Предприятию-изготовителю допускается проводить проверку макроструктуры, механических свойств и прокаливаемости на промежуточной заготовке или сортовом прокате большего сечения и результаты испытаний распространять на все профили данной плавки. Величину зерна разрешается определять при плавочном контроле. 7.14 Для контроля макроструктуры, механических свойств и величины зерна допускается применение неразрушающих методов контроля. 7.15 При использовании изготовителем статистических методов контроля твердости и механических свойств в соответствии с нормативно-технической документацией, утвержденной в установленном порядке, контроль твердости и механических свойств, предусмотренный настоящим стандартом, изготовителем допускается не проводить. Изготовитель гарантирует при этом соответствие выпускаемой металлопродукции требованиям настоящего стандарта. В арбитражных случаях и при периодических проверках качества металлопродукции применяют методы контроля, предусмотренные настоящим стандартом. 7.16 Объем и методы контроля усталости, предела упругости и микроструктуры устанавливают по согласованию изготовителя с заказчиком. 8 Упаковка, маркировка, транспортирование и хранение 8.1 Упаковка, маркировка, транспортирование и хранение горячекатаной и кованой металлопродукции - по ГОСТ 7566 с дополнением. Наружный диаметр мотков должен быть не более 1500 мм, внутренний - не менее 180 мм, если другие размеры мотка не оговорены при оформлении заказа. Упаковка, маркировка, транспортирование и хранение калиброванной металлопродукции по ГОСТ 1051, металлопродукции со специальной отделкой поверхности - по ГОСТ 14955. 8.2 Металлородукцию транспортируют транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Масса грузового места не должна превышать при механизированной погрузке на открытые транспортные средства - 10000 кг, в крытые - 2200 кг. Средства пакетирования - по ГОСТ 7566. 21 ГОСТ 14959Первая редакция При транспортировании двух и более грузовых мест, размеры которых позволяют оформить транспортный пакет с габаритными размерами по ГОСТ 24597, грузовые места должны быть сформированы в транспортные пакеты. Средства крепления ‒ по ГОСТ 21650. 9 Требования безопасности и охраны окружающей среды. 9.1 Металлопродукция пожаро- и взрывобезопасна, нетоксична, и не требует специальных мер при транспортировании, хранении и переработке. 10 Гарантии изготовителя 10.1 Изготовитель гарантирует соответствие металлопродукции требованиям настоящего стандарта при соблюдении условий транспортирования и хранения. 22 ГОСТ 14959Первая редакция Приложение А (обязательное) Примеры условных обозначений Металлопродукция горячекатаная, круглая, обычной точности прокатки В1 по ГОСТ 2590, мерной длины (МД) 4000мм, диаметром 100 мм, из стали марки 65Г, качества поверхности группы 2ГП, категории 4А: Круг В1-МД -100х4000 ГОСТ 2590-2006/65Г-2ГП-4А ГОСТ 14959Металлопродукция горячекатаная, трапециевидная, повышенной точности прокатки Б по ГОСТ 7419, немерной длины (НД), размерами (В Н) 45 6, , из стали марки 60С2А, качества поверхности группы 2ГП, категории 3Б, с испытанием на усталость: Полоса трапециевидная Б-НД-45 6 ГОСТ 7419-90/60С2А-3Б ГОСТ 14959- , с учетом 5.15.13 Металлопродукция калиброванная, круглая, с полем допуска h11, длиной, кратной мерной (КД) 1000 мм с количеством крат 4, диаметром 15 мм по ГОСТ 7417, из стали марки 50ХФА, категории 3А, качества поверхности группы Б по ГОСТ 1051, со снятием фаски на одном конце (Ф1), с нормируемой загрязнен- ностью неметаллическими включениями (НВ), с нормируемой микроструктурой: Круг h11-КД-15х(1000х4) ГОСТ 7417-75/50ХФА-Б-3А-Ф1-НВ ГОСТ 14959- , с учетом 5.15.11 Металлопродукция со специальной отделкой поверхности, круглая, диаметром 20 мм, с предельными отклонениями по h10, группы отделки поверхности Д по ГОСТ 14955, из стали марки 80, категории 3А: П р и м е р ы у с л о в н ы х о б о з н а ч е н и й , которые допускается приводить в конструкторской документации: Металлопродукция горячекатаная, круглая, обычной точности прокатки В1 по ГОСТ 2590, длиной мерной 6000 мм с немерной (МД1), диаметром 100 мм, из стали марки 65Г, качества поверхности группы 2ГП, категории 4А: Круг B1 МД1 100х 6000 ГОСТ 2590 2006 . 65Г 2ГП 4А ГОСТ 14959 79 23 ГОСТ 14959Первая редакция Приложение Б (справочное) Назначение металлопродукции Категория по нормируемым характеристикам Назначение металлопродукции 2, 2А, 2Б, 3, 3А, 3Б, 3В, 3Г Для изготовления упругих элементов-рессор, пружин, торсионов и т.п. 3А, 3Б, 3В, 3Г Для изготовления автомобильных рессор и пружин 1, 1А, 1Б, 4, 4А, 4Б Для использования в качестве конструкционной 24 ГОСТ 14959Первая редакция Приложение В (справочное) Максимальные допустимые размеры для изготовления рессор и пружин Марка стали Максимальные допустимые размеры, мм полосового проката диаметр или сторона квадрата 80 8 12 55С2 8 12 55С2А 8 12 60C2 14 20 60C2A 14 20 60С2Г 16 24 50ХГ 14 25 50ХГА 14 25 50ХГР 24 30 50ХГФА 24 25 55С2ГФ 25 30 25 ГОСТ 14959Первая редакция Приложение Г (справочное) Полосы прокаливаемости Сталь марки 55С2, 55С2А Рисунок 1 Сталь марки 60С2, 60С2А Рисунок 2 26 ГОСТ 14959Первая редакция Сталь марки 60С2Г Рисунок 3 Сталь марки 50ХГФ Рисунок 4 27 ГОСТ 14959Первая редакция Приложение Д (справочное) Пределы колебаний твердости (максимальной и минимальной) по длине торцовых образцов для марочных полос прокаливаемости Расстояние от торца, мм 28 Твердость HRC для полос прокаливаемости стали марок 55С2, 55С2А 60С2Г 60C2, 60C2A 50ХГФА max min max min max min max min 1,5 65 57 66 59 66 59 65 56 3,0 63 55 66 58 66 58 65 56 4,5 61 50 65 56 65 57 64 56 6,0 58 46 64 53 65 55 64 56 7,5 56 41 63 47 64 49 63 55 9,0 54 37 62 43 63 45 63 53 10,5 51 35 60 40 62 42 62 51 12,0 48 33 59 37 60 39 62 48 13,5 45 32 57 36 58 37 61 46 15,0 43 31 55 34 57 36 59 43 16,5 41 29 53 33 55 35 58 42 18,0 40 29 51 32 53 33 57 40 19,5 39 28 49 31 51 32 56 38 21,0 38 28 47 30 49 32 56 37 22,5 38 27 46 29 48 31 54 36 24,0 37 27 44 29 46 30 54 35 27,0 36 26 42 28 44 29 52 34 30,0 36 26 41 27 43 28 50 33 33,0 35 26 40 26 42 28 48 32 36,0 35 26 39 25 41 27 47 31 39,0 34 25 38 25 40 27 45 30 42,0 33 24 37 24 40 26 44 29 45,0 33 24 37 24 39 26 43 29 ГОСТ 14959Первая редакция Библиография [1] EН 10020:2000 (EN 10020:2000) Определение и классификация классов качества стали (Definition and classification of grades of steel) 29 ГОСТ 14959Первая редакция ___________________________________________________________________ УДК МКС 77.140.25 В 22 В 32 Ключевые слова: металлопродукция, горячекатаная, кованая, калиброванная, со специальной отделкой поверхности, качество поверхности, категория, закалка, отпуск, сталь нелегированная и легированная, химический состав, термины и определения, классификация, марки стали, технические требования, правила приемки, методы контроля, рессоры, пружины. ______________________________________________________________________ И.о. директора ЦССМ ФГУП «ЦНИИчермет им. И.П. Бардина» В.Т. Абабков С.н.с. ЦССМ Н.И. Елина М.н.с. ЦССМ С.А. Горшков 30