Донецкий национальный технический университет УДК 621.9: 519 256

advertisement

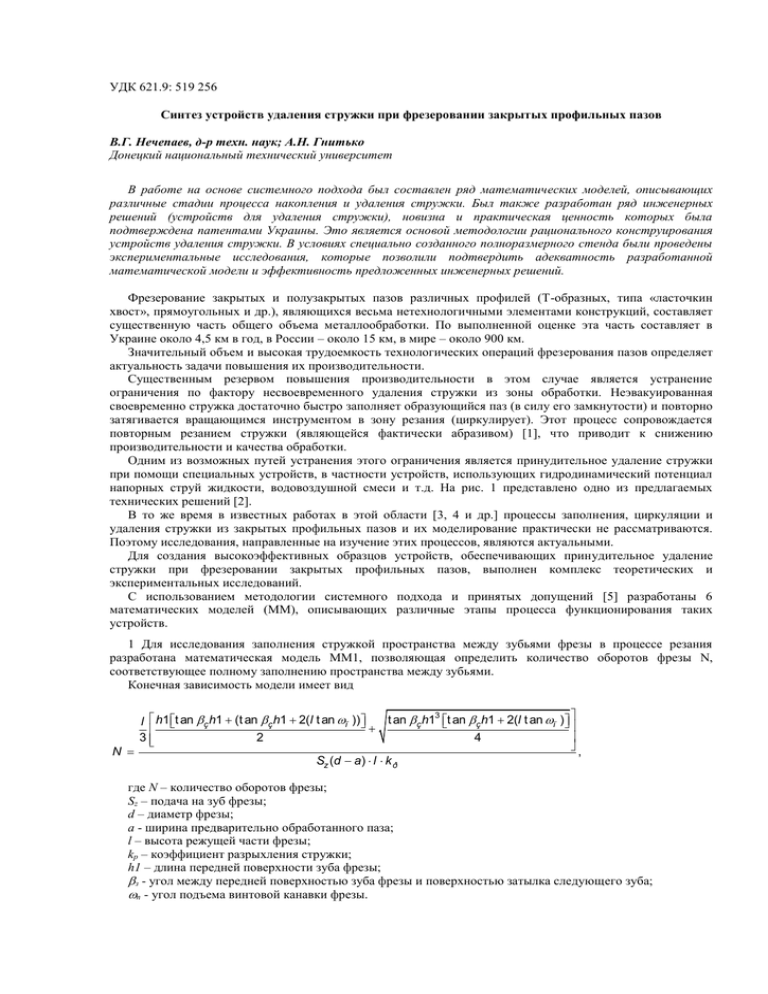

УДК 621.9: 519 256 Синтез устройств удаления стружки при фрезеровании закрытых профильных пазов В.Г. Нечепаев, д-р техн. наук; А.Н. Гнитько Донецкий национальный технический университет В работе на основе системного подхода был составлен ряд математических моделей, описывающих различные стадии процесса накопления и удаления стружки. Был также разработан ряд инженерных решений (устройств для удаления стружки), новизна и практическая ценность которых была подтверждена патентами Украины. Это является основой методологии рационального конструирования устройств удаления стружки. В условиях специально созданного полноразмерного стенда были проведены экспериментальные исследования, которые позволили подтвердить адекватность разработанной математической модели и эффективность предложенных инженерных решений. Фрезерование закрытых и полузакрытых пазов различных профилей (Т-образных, типа «ласточкин хвост», прямоугольных и др.), являющихся весьма нетехнологичными элементами конструкций, составляет существенную часть общего объема металлообработки. По выполненной оценке эта часть составляет в Украине около 4,5 км в год, в России – около 15 км, в мире – около 900 км. Значительный объем и высокая трудоемкость технологических операций фрезерования пазов определяет актуальность задачи повышения их производительности. Существенным резервом повышения производительности в этом случае является устранение ограничения по фактору несвоевременного удаления стружки из зоны обработки. Неэвакуированная своевременно стружка достаточно быстро заполняет образующийся паз (в силу его замкнутости) и повторно затягивается вращающимся инструментом в зону резания (циркулирует). Этот процесс сопровождается повторным резанием стружки (являющейся фактически абразивом) [1], что приводит к снижению производительности и качества обработки. Одним из возможных путей устранения этого ограничения является принудительное удаление стружки при помощи специальных устройств, в частности устройств, использующих гидродинамический потенциал напорных струй жидкости, водовоздушной смеси и т.д. На рис. 1 представлено одно из предлагаемых технических решений [2]. В то же время в известных работах в этой области [3, 4 и др.] процессы заполнения, циркуляции и удаления стружки из закрытых профильных пазов и их моделирование практически не рассматриваются. Поэтому исследования, направленные на изучение этих процессов, являются актуальными. Для создания высокоэффективных образцов устройств, обеспечивающих принудительное удаление стружки при фрезеровании закрытых профильных пазов, выполнен комплекс теоретических и экспериментальных исследований. С использованием методологии системного подхода и принятых допущений [5] разработаны 6 математических моделей (ММ), описывающих различные этапы процесса функционирования таких устройств. 1 Для исследования заполнения стружкой пространства между зубьями фрезы в процессе резания разработана математическая модель ММ1, позволяющая определить количество оборотов фрезы N, соответствующее полному заполнению пространства между зубьями. Конечная зависимость модели имеет вид t an ç h13 t an ç h1 2(l t an ï ) l h1 t an ç h1 (t an ç h1 2(l t an ï )) 3 2 4 , N Sz (d a) l k ð где N – количество оборотов фрезы; Sz – подача на зуб фрезы; d – диаметр фрезы; а - ширина предварительно обработанного паза; l – высота режущей части фрезы; kp – коэффициент разрыхления стружки; h1 – длина передней поверхности зуба фрезы; з - угол между передней поверхностью зуба фрезы и поверхностью затылка следующего зуба; п - угол подъема винтовой канавки фрезы. Выполненный анализ позволил установить, что заполнение пространства между зубьями фрезы происходит достаточно быстро, в среднем за 2-5 оборотов. 2 Для исследования перемещения элемента стружки вдоль передней поверхности зуба фрезы под действием инерционных сил и гидродинамической силы принудительного воздействия разработана математическая модель ММ2 [5], позволяющая определять мгновенное значение скорости v1 перемещения элемента стружки в результате инерционного и (или) принудительного воздействия на него в пределах инструмента (фрезы). 1 2 3 S 11 4 10 9 5 8 7 6 Рисунок 1 – Фреза для обработки Т-образных пазов: 1 – корпус; 2 – зуб; 3 – канал в корпусе фрезы; 4 – насадка; 5 – оправка; 6 – радиальный канал; 7 – кольцевая проточка; 8 – обрабатываемая заготовка; 9 – осевой канал; 10 – элемент стружки; 11 – струя рабочей смеси Конечные зависимости модели имеют вид: v1 1 C1 e t 2 C2 e t , 1 1,2 A 2 D 2 D 1 A2 4B , C1 , C2 , 2 B (2 1 ) B (2 1 ) A 2 fï , B 2 cos (cos si n fï ) , D (2Fï ð / c Sz (d a) l ) (cos si n fï ) g fí (1 si n fï ) 2 rô ð (h1 3 3( Sz (d a) l ) / / 2) cos (cos si n fï ), где t – время перемещения элемента стружки вдоль передней поверхности зуба фрезы; - угловая скорость элемента стружки в переносном вращательном движении; fï – коэффициент трения элемента стружки по передней поверхности зуба фрезы; - передний угол зуба фрезы; - угол наклона вектора центробежной силы инерции; Fï ð - сила принудительного воздействия на элемент стружки; - угол наклона вектора силы Fï ð к передней поверхности зуба фрезы; c – плотность элемента стружки; g – ускорение свободного падения; fí – коэффициент трения элемента стружки по нижней поверхности паза; rô ð – радиус фрезы. Выполненный при помощи этой модели анализ позволил установить, что при обработке сталей и чугунов в рекомендуемом диапазоне геометрических параметров и режимов [6, 7] в 30 - 100 % случаев отсутствует возможность самоудаления элементов стружки за счет сил инерции (v1 < 0). 3 Для исследования перемещения элемента стружки вдоль паза под действием гидродинамической силы принудительного воздействия разработана математическая модель ММ3 [8], позволяющая определять расстояние X, на которое перемещается элемент стружки в результате принудительного воздействия на него за пределами фрезы струи рабочей жидкости. Конечная зависимость модели имеет вид: X m 02 h 2 Qí 2 2 Fí ( 0 d02 h 4 , m) 2 где m – масса элемента стружки; 0 - плотность жидкости; h - длина струи; Qн – расход жидкости; Fн сила трения по нижней поверхности паза; d0 - диаметр отверстия насадки. 4 Технологические операции фрезерования Т-образных пазов структурно обычно состоят из двух переходов – предварительной обработки (фрезерование прямоугольного паза дисковой или концевой фрезой) и окончательной обработки (фрезерование Т-образной фрезой). При обработке Т-образной фрезой отделенная стружка располагается с обеих сторон фрезы – в прямоугольном пазу (рис. 2 а) и в получаемом Т-образном (рис. 2 б). Для исследования процесса заполнения стружкой пространства пазов разработана математическая а) À Òåëî âî ëî ÷åí è ÿ À- À S Í à÷àëüí î å ï î ëî æ åí è å ô ðåçû L1 Òåëî âî ëî ÷åí è ÿ Í à÷àëüí î å ï î ëî æ åí è å ô ðåçû Ï î ëî æ åí è å ô ðåçû â ì î ì åí ò çàï î ëí åí è ÿ À Á- Á Á S б) xï L2 Á Ï î ëî æ åí è å ô ðåçû â ì î ì åí ò çàï î ëí åí è ÿ Рисунок 2 – Схема заполнения стружкой пазов при их фрезеровании: а) прямоугольного паза; б) Т-образного паза модель ММ4 [9], позволяющая устанавливать момент заполнения каждого из указанных пазов. А. Для прямоугольного паза (рис. 2 а) L1 mvâ21 , 2 Fí где L1 – длина обработки Т-образной фрезой, соответствующая заполнению прямоугольного паза стружкой; vв1 – скорость элемента стружки на выходе из пространства между зубьями. Б. Для Т-образного паза 2 3 [(x ï d d ) c t an ] dc a [cot (x ï a ) c] cot a 2 8 2 4 2 16 , L2 2 a (d a) l k p (d c cot ) 4 где L2 – длина обработки, соответствующая заполнению Т-образного паза стружкой; xп – расстояние, на которое перемещается элемент стружки за пределами фрезы под действием инерционных сил; с – высота Т-образного паза; - угол естественного откоса насыпного массива стружки. Выполненный анализ позволил установить, что стружка заполняет пространство каждого из пазов через 10 – 30 мм обработки. 5 В случае несвоевременного удаления элементов стружки из них формируются тела волочения значительной длины (рис. 2). Для определения потребного значения силы принудительного воздействия на тело волочения для его перемещения разработана математическая модель ММ5 [10]. Конечная зависимость ММ5 имеет вид Fï ð f g Lò 2f ná c f ná d f ná dê 1 [ d c 2f ná ( ) ] cos cd (e(2f n L d f n L c f n d L c d ) 1) [ c 0, 5(d dê )], где f – коэффициент сопротивления перемещению стружки по пазу; - плотность стружки; Lт - длина тела волочения; - угол вектора силы принудительного воздействия; nб – коэффициент бокового давления; dê - диаметр концевой фрезы (или ширина дисковой фрезы), используемой для предварительной обработки паза. Выполненный анализ позволил установить, что Fпр возрастает нелинейно – так, при увеличении длины тела волочения в 2 раза значение Fпр возрастает почти в 10 раз. На основании приведенных моделей разработана методика определения рациональных параметров устройств принудительного удаления стружки. В условиях специально созданного полноразмерного стенда выполнены экспериментальные исследования, позволившие подтвердить адекватность разработанных математических моделей и эффективность предложенных технических решений. На рисунке 3 в качестве примера представлены экспериментально полученные зависимости составляющей силы резания Pv как функции подачи на зуб фрезы Sz при обработке Т-образного паза. Разработанные устройства для принудительного удаления стружки обеспечивают повышение производительности обработки профильных пазов на величину до 2 раз (при сохранении точности и качества обрабатываемых поверхностей в допускаемых пределах). Так, при фрезеровании Т-образных пазов 12 достигнуто увеличение минутной подачи Sм от 100 до 200 мм/мин. 1 á 1 ò á 1 ò á ê 1 ò 12.5 1 9 9.17 2 6 5.83 3 2.5 0.025 0,025 0,05 0.046 0,075 0,1 0.068 0.089 Sz, мм 0.11 Рисунок 3 – Графики зависимости значений составляющей Pv как функции подачи Sz при обработке Т-образной фрезой 21 стальной заготовки (сталь 45): 1 – обработка «всухую» без удаления стружки; 2 – обработка с поливом без удаления стружки; 3 – обработка с удалением стружки напорной струей SUMMARY A series (6) of mathematical models, depicting different stages of a swaft accumulation and deleting processes is designed with usage of a methodology of system approach. A series of engineering solutions (devices of a swaft deleting) is designed, the novelty and practical usefulness which one is affirmed by the patents of Ukraine. It is ground of a designed technique the rational parameters of a swaft deleting devices are determined. In conditions of the specially built full-scale bench the experimental researches which have permitted to confirm adequacy of designed mathematical models and efficiency of offered engineering solutions are executed. СПИСОК ЛИТЕРАТУРЫ 1. 2. Степанов А. Высокоскоростное фрезерование в современном производстве // CAD/CAM/CAE Observer. 2003. – № 4 (13). - С. 6. Пат. 68794 А України, 7 B23Q11/02, B23Q11/10. Різальний інструмент: В.Г. Нечепаєв, Т.Г. Івченко, О.М. Гнитько (Україна).- № 2003109627; Заявл. 27.10.2003; Опубл. 16.08.2004, Бюл. №8. – 3 с. Власов А.Ф. Удаление пыли и стружки от режущих инструментов. - М.: Машиностроение, 1982.- 240 с. Куприн А.И., Тихонцов А.М. Гидротранспорт стружки. - М: Машиностроение, 1978. - 80 с. Нечепаев В. Г., Гнитько А. Н. Математична модель переміщення стружки різальним інструментом при фрезеруванні закритих профільних пазів //Наукові праці Донецького національного технічного університету. Серія Машинобудування і машинознавство. Випуск 92. – Донецьк: ДонНТУ, 2005. – С. 72-82. 6. ГОСТ 7063 – 72 (СТ СЭВ 115 – 79, СТ СЭВ 4632 – 84) Фрезы для обработки Т-образных пазов. Технические условия. – М.: Изд. стандартов, 1985. 7. ГОСТ 10673 – 75 Фрезы с напаянными твердосплавными пластинами для обработки Т-образных пазов. Технические условия. – М.: Изд. стандартов, 1985. 8. Нечепаев В., Гнитько А. Математическая модель эвакуации стружки при фрезеровании закрытых профильных пазов // Tehnologii Moderne, Calitate, Restructurare. Vol. 4. Chisinau, Universitatea tehnica a Moldovei, 2005, p. 197 – 182. 9. Нечепаев В. Г., Гнитько А. Н. Исследование процесса заполнения закрытых профильных пазов стружкой при их фрезеровании // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонНТУ. - 2005. Вып. 29. - С. 229-238. 10. Нечепаев В. Г., Гнитько А. Н. Разработка математической модели удаления стружки напорными струями СОТС при фрезеровании Т-образных пазов // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонГТУ, 2002. - Вып. 21. - С.146-150. 3. 4. 5. Поступила в редакцию 5 декабря 2005 г.