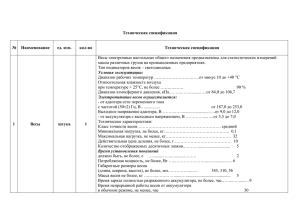

Т-время полезной работы весов

advertisement

АВТОНОМНАЯ НЕКОММЕРЧЕСКАЯ ОБРАЗОВАТЕЛЬНАЯ ОРГАНИЗАЦИЯ ВЫСШЕГО ОБРАЗОВАНИЯ ЦЕНТРОСОЮЗА РОССИЙСКОЙ ФЕДЕРАЦИИ «РОССИЙСКИЙ УНИВЕРСИТЕТ КООПЕРАЦИИ» Калининградский филиал РУДНЕВА А. И. ОБОРУДОВАНИЕ ТОРГОВЫХ ПРЕДПРИЯТИЙ Практикум для студентов высших учебных заведений, обучающихся по направлению 100800.62 – Товароведение Калининград Издательство 2014 1 УДК 339 ББК 36.99 Р 86 УТВЕРЖДЕНО АВТОР – Руднева А.И., старший преподаватель кафедры «Товароведение и экспертиза товаров» АНО ОВО ЦРФ «Российский университет кооперации» (Калининградский филиал) Методические указания составлены в соответствии с Государственным образовательным стандартом высшего профессионального образования для подготовки бакалавров по направлению 100800.62 – Товароведение Методические указания рассмотрены и одобрены кафедрой «Товароведение и экспертиза товаров» «___»________2014 г., протокол № Методические указания рекомендованы к изданию методическим советом АНО ОВО ЦРФ «Российский университет кооперации» (Калининградский филиал) «______»___________2014 г., протокол № РЕЦЕНЗЕНТ – кафедра «Товароведение и экспертиза товаров» АНО ОВО ЦРФ «Российский университет кооперации» (Калининградский филиал), 2014 Руднева А.И., 2014 2 ПРАКТИЧЕСКАЯ РАБОТА 1 Изучение основных сведений о машинах и механизмах ЦЕЛЬ: получить основные сведения о принципах работы машин и механизмов Задание: используя теоретический материал изучить основные принципы работы машин и механизмов. Ход работы. 1. Ознакомиться с теоретической частью. 2. Выполнить задания. 3. Ответить на контрольные вопросы. Машина — это совокупность механизмов, выполняющих определенную работу или преобразующих один вид энергии в другой. В зависимости от назначения различают машины — двигатели и рабочие машины. В зависимости от назначения рабочие машины могут выполнять определенную работу по изменению формы, размеров, свойств и состояния объектов труда. Объектами труда в предприятиях общественного питания служат пищевые продукты, подвергающиеся различной технологической обработке — очистке, измельчению, взбиванию, перемешиванию, формированию и т.д. По степени автоматизации и механизации выполняемых технологических процессов различают машины неавтоматические, полуавтоматические, автоматические. В машинах неавтоматического действия загрузка, выгрузка, контроль и вспомогательные технологические операции выполняются поваром, закрепленным за данной машиной. В машинах полуавтоматического действия основные технологические операции выполняются машиной, ручные остаются только транспортные, контрольные и некоторые вспомогательные процессы. В машинах автоматического действия вес технологические и вспомогательные процессы выполняются машиной. Они используются в составе поточных и поточномеханизированных линий и полностью заменяют труд человека. Основные требования предъявляемые к машинам и механизмам. Машины и механизмы должны удовлетворять требованиям прогрессивной технологии обработки сырья и продуктов. Для этого необходимо, чтобы конструктивные, кинематические и гидравлические параметры оборудования обеспечивали оптимальные режимы технологических процессов и высокие технико-экономические показатели. Такими параметрами являются: удельная энергоемкость, удельная металлоемкость, удельная материалоемкость, удельный расход воды, занимаемая оборудованием площадь и др., т. е. параметры машины, отнесенные к единице производительности. Конструкция должна обеспечивать высокую надежность и долговечность машины, быструю замену изношенных и неисправных рабочих органов, инструментов, узлов и деталей. Конструкция должна быть технологичной, т. е. в 3 процессе изготовления и эксплуатации машины затрачиваются минимальные средства. Необходимо, чтобы машины и механизмы отвечали требованиям техники безопасности Й производственной санитарии (машины заземляют; рабочие органы, инструменты и элементы передачи закрывают кожухами, крышками, предохранительными кольцами, облицовками или заключают в корпуса; в конструкцию многих машин включают различные блокировочные устройства и элементы, обеспечивающие отключение их при поднятых ограждениях). Выпускаемые машины все в большей степени должны отвечать требованиям производственной эстетики. Правильные пропорции машин, простота их формы, удобное расположение элементов управления, загрузочных и разгрузочных устройств, приятная окраска способствуют повышению производительности труда и созданию безопасных условий работы. При создании современных машин и механизмов стремятся к стандартизации и унификации узлов, деталей и комплектующих изделий, что позволяет сократить номенклатуру запасных частей и облегчить выполнение ремонтных работ. Рабочие органы и инструменты машин и механизмов должны обладать высокой износоустойчивостью. Быстровращающиеся узлы и детали машин должны быть уравновешены, чтобы исключить износ подшипников, валов и корпусных деталей. Материалы, применяемые при изготовлении машин и механизмов. Детали, входящие в состав машин, испытывают различные нагрузки, что учитывается при выборе материалов. На детали корпусов (станины, стойки и др.) приходится до 75% массы всех деталей машины, и хотя они испытывают незначительные нагрузки, детали должны отвечать требованиям прочности и жесткости. Детали корпусов выполняют литыми из серого чугуна или алюминия и сварными из углеродистой стали марок СтЗ и Ст5. Использование сварных конструкций крышек и кожухов дает большую экономию металлов. Для уменьшения массы переносных машин и механизмов детали их корпусов изготовляют из сплавов алюминия методом литья или литья под давлением. В отдельных случаях детали корпусов могут быть изготовлены из армированных пластмасс или стеклопластиков. Валы, шестерни, тяги, оси, пальцы испытывают наибольшие нагрузки. Материалами для их изготовления служат углеродистые и нержавеющие стали. Чаще всего применяют стали марок 45, 50, 40Х, 65Г, 15, 20Х и др. Шестерни, шкивы, зубчатые колеса, маховики изготовляют из чугуна, стали, сплавов алюминия, а также из пластмасс, текстолита, пластиков, капрона и др. Ножи и решетки мясорубок изготовляют из инструментальной стали, а также высокохромистого чугуна марки Х28. Материалы, которые используют для производства инструментов и рабочих камер, не должны подвергаться коррозии в результате соприкосновения с продуктами, кроме того, они должны легко очищаться от остатков продукта и не разрушаться под влиянием моющих средств. Выбор марки и способа термообработки материала определяется расчетом его на прочность или жесткость с учетом технологических, эксплуатационных и экономических требований. Маркировка машин и механизмов. 4 В настоящее время маркировку машин и механизмов производят по отраслевой инструкции, которая устанавливает единый порядок обозначений, обязательный для всех организаций и предприятий торговли и общественного питания. В основу обозначений положена смешанная буквенно-цифровая система. Левая часть обозначения — буквенная — состоит из трех-четырех букв. Первая буква соответствует наименованию изделия (П —привод, М —машина и др.), вторая —назначению изделия (У — универсальный, О — очистительный, К — комбинированный, В — взбивальный, Т — тестомесильный, М —моечный, И — измельчительный), третья буква соответствует наименованию вида энергии или основному технологическому процессу (Э — электрический, О — овощной, М — мясной, В — вибрационный) и т. д. Правая часть обозначения — цифровая—: служит показателем основного параметра изделия (производительность, вместимость рабочей камеры и др.) и отделяется от левой части при помощи дефиса. Основные параметры изделий указывают по верхнему (максимальному) пределу. Если машина выпускается в модернизированном варианте, после основного ее параметра проставляется шифр, обозначающий модернизацию (М, Ml, М2 и т. д.). Примеры маркировки машин: МОК-250 —машина для очистки картофеля и корнеклубнеплодов производительностью 250 кг/ч; ММУ-1000— машина моечная универсальная производительностью 1000 тарелок/ч; МИМ-500 — машина для измельчения мяса производительностью 500 кг/ч. Основные части и детали машин Современные машины состоят из большого числа деталей различного назначения. Соединяясь между собой, детали образуют узлы. Основными узлами любой машины, используемой в предприятиях общественного питания, являются: станина, корпус, рабочая камера, рабочие органы, передаточный механизм и двигатель. Станина — служит для установки и монтажа всех узлов машины. Изготавливается она обычно литой или сварной и имеет отверстия для закрепления машины на рабочем месте. Корпус машины — предназначен для размещения внутренних частей машины — рабочей камеры, передаточного механизма и т.д. Иногда станина и корпус изготавливаются как одно целое. Рабочая камера — место в машине, где продукт обрабатывается рабочими органами. Рабочие органы — это узлы и детали машин, непосредственно воздействующие на продукты питания в процессе их обработки. Передаточный механизм — передает движение от вала двигателя к рабочему органу машины, одновременно обеспечивая требуемые скорость и направление движения. Как правило в качестве двигателя машины используется электродвигатель Понятие о передачах Передачей называется механическое устройство, передающее вращательное движение от вала электродвигателя к валу рабочих органов. Одновременно передачи позволяют изменять скорость вращения вала, направление движения на противоположное и преобразовывать один вид движения в другой. В механических передачах вал с закупленными на нем деталями, передающими вращение, называется ведущим, а вал с деталями вращения - ведомым. 5 Все механические передачи можно разделить на ременные, зубчатые, червячные, цепные и фрикционные. Зубчатые передачи это механизм, состоящий из 2-х зубчатых колес, сцепленных между собой. Эти передачи получили широкое применение в передаточных механизмах машин. В зависимости от конструкции и расположения зубчатых колес, зубчатые передачи подразделяются на цилиндрические, конические и планетарные. По способу зацепления зубьев, зубчатые передачи делятся на передачи с внешним и внутренним зацеплением. В зависимости от расположения зубьев, колеса подразделяются на плоскозубые, косозубые и шевронные. Для передачи сложного вращательного движения используется планетарный зубчатый механизм (рис. 1-2пап), при котором одно зубчатое колесо неподвижно, другое совершает двойное вращение: вокруг своей оси и вокруг оси неподвижного колеса (взбивальная машина). Ременная передача — осуществляется при помощи двух шкивов, закрепленных на ведущем и ведомом валах, и надетого на эти шкивы ремня. Вращение от одного вала к другому передается посредством трения, возникшего между шкивом и ремнем. Ремень в поперечном сечении может иметь форму прямоугольника — плоско ременная передача, трапеции — клиноременная передача, круга — круглоременная передача. Ремни выполняются из кожи или хлопчатобумажной и прорезиненной ткани. Нормальная работа зависит от правильного натяжения ремня. Ременная передача бесшумна в работе, проста по конструкции и предохраняет машину от поломки в случае заклинивания, так как ремень будет пробуксовывать. На предприятиях общественного питания широкое применение получила клиноременная передача, применяемая в картофелечистках, мясорубках, холодильных агрегатах и т.д. Червячная передача применяется для передачи движения между валами с пересекающимися осями. Состоит она из винта со специальной резьбой (червяк) и зубчатого колеса с зубьями соответствующей формы. Эти передачи компактны, бесшумны и значительно снижают скорость вращения вала. Цепная передачи состоит из 2-х закрепляемых на валах звездочек и шарнирной гибкой цепи, которая надевается на звездочки и служит для их связи. Эти передачи применяются в механизмах и машинах при больших расстояниях между валами и параллельном расположении их осей. Цепные передачи обеспечивают постоянное передаточное отношение и по сравнению с ременной передачей позволяют передавать большие мощности, кроме того, одной цепью можно приводить в движение нескольких валов. К недостаткам цепной передачи можно отнести высокую стоимость обслуживания, сложность изготовления и шума в процессе работы. Фрикционная передача состоит из 2-х катков, насаженных на валы и прижатых один к другому. Вращение от ведущего катка перелается ведомому за счет силы трения. При передаче вращения между параллельными валами применяются цилиндрические передачи, между пересекающимися валами — конические. 6 Эти передачи просты по конструкции, бесшумны в работе и самопредохраняются от перегрузок, однако имеют некоторые недостатки: низкий КПД - 80-90%, непостоянное передаточное число и повышенный износ катков. Кривошипно-шатунный механизм предназначен для преобразования вращательного движения в возвратно-поступательное движение рабочего инструмента. Он состоит из коленчатого вала, шатуна и поршня. При вращении коленчатого вала, шатун вставляет поршень перемещаться возвратно-поступательно. Этот механизм применяется в компрессорах холодильного оборудования. Понятие об электроприводах Электроприводом называется машинное устройство, используемое для приведения в движение машины. Он состоит из электрического двигателя, передаточного механизма и пульта управления. На предприятиях общественного питания наибольшее распространение имеют двигатели, рассчитанные на напряжение 380/220 В. Это значит, что один и тот же дви Гатель может работать от сети переменного тока с частотой 50 Гц и с напряжением 380 или 220 В, следует только правильно соединить обмотки его статора. Соединяя их "треугольником", двигатель подключают к сети напряжением 220 В, соединяя ''звездой, к сети напряжением 380 В. Широкое применение получили универсальные приводы, которые могут поочередно приводить в движение различные устанавливаемые сменные рабочие механизмы — фаршемешалка, мясорубка, взбивали и т.д. Применение универсальных приводов в стоповых очень выгодно. Объясняется это тем, что сменные рабочие машины работают в столовых не более часа и поэтому имеют очень малый коэффициент использования. В таких случаях устанавливать электропривод к каждой машине нецелесообразно из-за увеличения ее стоимости и занимаемой плошали. В настоящее время промышленность выпускает универсальные приводы 2-х видов: общего назначения, которые используются в нескольких цехах, и специального назначения, которые используются только в одном цехе, например, в мясном. К универсальным привалам общего назначения относятся и универсальные малогабаритные приводы УММ-ПР с электродвигателем переменного тока, УММ-ПС с электродвигателем постоянного тока, которые используют на транспорте (судах и вагонах-ресторанах). Все универсальные приводы имеют буквенные обозначения. Первая буква П обозначает привод, вторая название цеха: М — мясной, X — холодный, Г — горячий, У — универсальный, для холодного цеха ПХ-0,6, для горячего цеха ПГ-0,6 и для мясного цеха ПМ-1,1. На приводы общего назначения: ПУ-0,6 и П-11 устанавливаются сменные механизмы, которые имеют буквенные обозначения: первая буква М — механизм сменный, вторая М — мясорубка, В — механизм взбивальный, О — механизм овощерезательный. Универсальные приводы На предприятиях обществе иного питания наряду с машинами, предназначенными для выполнения одной какой-либо операции, применяются универсальные приводы с набором сменных механизмов, выполняющих целый ряд операций по обработке продуктов. 7 Универсальные приводы используют преимущественно в небольших предприятиях общественного питания, в мясных, овощных и кондитерских цехах. Универсальным приводом называется устройство состоящее из электродвигателя с редуктором и имеющее приспособление для переменного подсоединения различных сменных механизмов. Он состоит из электродвигателя с редуктором, на котором могут закрепляться и попеременно работать различные по назначению съемные механизмы: мясорубка, взбивалка, овощерезка, мясорыхлитель и другие машины. Отсюда привод получил свое название - "универсальный". Применение универсальных приводов значительно увеличивает производительность труда, снижает капитальные затраты, увеличивает коэффициент полезного действия оборудования и т.д. В настоящее время промышленность выпускает универсальные приводы П-11 и ПУ-0.6 для различных цехов, а также приводы специального назначения П-1,1 для сравнительно небольшого ассортимента продукта. Для работы в небольших столовых, а также в камбузах речных и морских судов используются универсальные малогабаритные приводы УММ-ПС иди УММПР. Источником энергии этих приводов макет быть переменный (ПР) или постоянный (ПС) ток. Универсальный привод общего назначения ПУ-0,6 выпускается двухскоростным с частотой вращения вала 170 и 1400 об/мин и односкоростным с частотой вращения 170 об/мин и мощностью двигателя 0,6 кВт. Он имеет комплект сменных механизмов (табл. 1), которые могут использоваться на небольших предприятиях, где отсутствует цеховое .деление приготовления продушин. На больших предприятиях общественного питания, где имеется цеховое деление, используют специализированные универсальные приводы: — Привод ПМ-1.1 специализированный для мясо-рыбного цеха выпускается в односкоростном или двухскоростном варианте, с частотой вращения вала 170 или 1400 об/мин и мощностью двигателя 1,1 кВт. Он имеет комплект сменных исполнительных механизмов, которые могут быть использованы только в мясорыбных цехах предприятий. — Привод ПХ-0,6 специализированный для холодных цехов. Состоит из односкоростного привода П-0,6 и комплекта сменных исполнительных механизмов, которые могут быть использованы в холодных цехах. - Привод ПГ-0,6 специализированный для горячих цехов, состоит из полноскоростного привода П-0,6 и комплекта сменных исполнительных механизмов, которые могут быть использованы в горячих цехах. — Привод П-П универсальный состоит из двухступенчатого зубчатого редуктора, двухскоростного двигателя. Частота вращения приводного вала привода составляет ПО и 330 об/мин. На горловине привода расположена рукоятка с кулачком для крепления сменных исполнительных механизмов. Переключатель скоростей электродвигателя, пусковая кнопка и кнопка возврата гешевого реле смонтированы на пульте управления. Все выпускаемые приводы и сменные механизмы к ним имеют буквенные и цифровые обозначения. Буква П - обозначает слово привод, У - универсальный, М - мясной цех, X холодный цех, Г — горячий цех. Цифры, следующие за буквенными обозначениями, указывают на номинальную мощность электродвигателя привода в киловаттах. 8 Сменные механизмы (МО. комплектуемые к универсальному или специализированным приводам, имеют определенный порядковый номер. Номер 2 — мясорубка, 3 — соковыжималка, 4 — взбивалка, 5 — картофелечистка, 6 - мороженница, 7 - протирочный механизм, 8 - фаршемешалка, 9 — куттер, 10 — овощерезка, 11 — тележка или подставка для привода, 12 размолочный механизм, 13 — приспособление для чистки ножей и вилок, 14 — колбасорезка, 15 - косторезка, 16 — точило, 17 — рыбоочиститель, IS — механизм для фигурной нарезки овощей, 19 — рыхлитель мяса, 20 - механизм для взбивания, 21 - котлетоформовочный механизм, 22 - механизм для нарезки вареных овощей, 24 просеиватель, 25 — механизм для перемешивания салатов и винегретов, 27 механизм для нарезки свежих овощей, 28 — механизм для нарезки сырых овощей брусочками. Цифра, следующая за порядковым номером механизма показывает величину средней производительности. Кроме того, некоторые сменные механизмы обозначаются двумя или более цифрами. Например, МС-4-7-8-20. Это обозначение свидетельствует о многоцелевом назначении механизма: 4 — взбивать продукцию, 7 — протирать продукт, 8 - перемешивать фарш, 20 — емкость бачка. Правила эксплуатации и техники безопасности универсальных приводов Подготовку к работе универсального привода проводит повар, закрепленный за данной машиной, который перед началом работы обязан выполнить требования техники безопасности и соблюдать при работе с машиной безопасность труда. Вот поэтому перед началом работы проверяется правильность установки универсального привода, исправность сменного механизма и правильность его сборки и крепления с помощью винтов-зажимов. При установке корпуса сменного механизма в горловине привода контролируют» чтобы конец рабочего вала механизма попал в гнездо привода вала редуктора универсального привода. Проверяется наличие ограждающих устройств, заземления или зануления. Убедившись в исправности сменного механизма и привода, производят пробный пуск па холостом ходу. Привод должен работать с небольшим шумом. В случае неисправности привод останавливают и устраняют причину неисправности. Регулировать скорость вращения в процессе работы разрешается только при наличие вариатора в конструкции машин. Приготовленные продукты загружать в сменные механизмы нужно только после включения универсального привода, исключение составляет только взбивальный механизм, у которого сначала загружают в бачок продукты, а затем включают универсальный привод. При работе запрещается перегружать сменный механизм продуктами, так как это приводит к ухудшению качества или порче продуктов, а так же к поломке машины. Особое внимание нужно уделить строгому соблюдению правил безопасности при работе с универсальным приводом, т.к. неосторожность приводит к травмам обслуживающего персонала. Категорически запрещается работать на машине без наличия соответствующих предохранительных устройств, а также подталкивать продукты в горловину сменного механизма руками. Осмотр универсального привода и установленного сменного механизма, а так же устранение неполадок разрешается проводить только после выключения электродвигателя универсального привода и его полной остановки. 9 После окончания работы универсальный привод выключают и отключают от электросети. Только потом можно снимать сменный механизм для разборки, промывки и сушки. Профилактический и текущий ремонт универсального привода и сменных механизмов проводят специальные работники согласно заключенного договора. ЗАДАНИЕ 1. Закончите фразы: Машина — это… В зависимости от назначения различают машины… Объектами труда в предприятиях общественного питания служат… По степени автоматизации и механизации выполняемых технологических процессов различают машины… Рабочие органы и инструменты машин и механизмов должны обладать высокой… Быстровращающиеся узлы и детали машин должны быть… Передаточный механизм – это… Передачей называется механическое устройство… Электроприводом называется… Универсальным приводом называется устройство… ЗАДАНИЕ 2. Заполните таблицу № Детали, входящие в состав машин Материалы, изготовлении применяемые при 1 2 3 4 ЗАДАНИЕ 3. Приведите примеры маркировки машин и расшифруйте маркировку. ЗАДАНИЕ 4. Заполните таблицу № Основные машин части и детали Назначение 1 2 3 4 10 ЗАДАНИЕ 5. Заполните таблицу № 1 2 3 4 5 Вид механической передачи Особенности устройства ЗАДАНИЕ 6. Приведите примеры маркировки приводов и расшифруйте маркировку ЗАДАНИЕ 7. Сформулируйте краткие правила эксплуатации и техники безопасности универсальных приводов Контрольные вопросы 1. В чем заключаются преимущества и недостатки неавтоматических, полуавтоматических, автоматических машин? 2. Для чего используют механические передачи? 3. Какие марки универсальных приводов вам известны? 11 ПРАКТИЧЕСКАЯ РАБОТА 2 Устройство и работа овощерезки ОР-1 ЦЕЛЬ: дать представление об устройстве и работе овощерезки Задание: используя рисунок и описание устройства овощерезки изучить основные принципы ее работы. Ход работы. 4. Выполнить рисунок овощерезки в рабочей тетради. 5. Подписать все основные детали. 6. Описать принцип действия. 7. Ответить на контрольные вопросы. Овощерезка ОР-1 состоит из сварной рамы, подставки, барабана подачи корнеплодов с вращающимся ротором, загрузочного бункера, режущих органов (наладки), привода, пульта управления, облицовок. Конструкция овощерезки предусматривает возможность переналадки для резки ломтиками, столбиками или кубиками корнеплодов, подготовленных для резки согласно требованиям технологических инструкций. Овощерезка, в соответствии с нижеследующим рисунком, приводится в действие электродвигателем (11), вращение от которого через ременную передачу передаётся на входной вал редуктора (7), имеющего три выходных вала. Вращение от редуктора передаётся ротору (13), дисковому ножу (20) и поперечному ножу (18). Сырьё загружается в бункер (4), далее лопатки вращающегося ротора (13) подают 12 сырьё к неподвижному ножу (15), который нарезает корнеплоды ломтиками. Затем ломтики захватываются дисковым ножом (20), который нарезает ломтики столбиками и подаёт их к поперечному ножу (18). Поперечный нож нарезает сырьё кубиками. При помощи винтов регулировки уплотнительных планок (22) регулируется зазор между планками уплотнительными (23) и ротором (13) в пределах 0,1-0,2 мм. 1-оси наладки; 2-наладка; 3-корпус барабана с вращающимся ротором; 4-бункер; 5-болты крепления опорных планок наладки; 6-пульт управления; 7-редуктор; 8-опорные планки наладки; 9-рама сварная; 10-подставка; 11-электродвигатель; 12-облицовка; 13-ротор; 14-планка ограничительная; 15-нож неподвижный; 16-лоток выгрузной; 17- кожух лотка; 18-нож поперечный; 19-гребёнка; 20-нож дисковый; 21-головка регулирующая; 22-винт регулировки уплотнительных планок; 23-планка уплотнительная. 13 Для предохранения обслуживающего персонала от травм лопастями ротора на бункер установлена крышка. Для предохранения от травм режущим инструментом установлена дверь на выгрузной лоток. Крышка и дверь выгрузного лотка снабжены микровыключателями. При срабатывании любого из них овощерезка останавливается. Контрольные вопросы 4. Какова функция вращающегося ротора? 5. Какие формы нарезки овощей мы можем получить, используя данную овощерезку? 6. Каковы меры техники безопасности при работе на данном оборудовании? 14 ПРАКТИЧЕСКАЯ РАБОТА 3 Устройство и работа различных холодильных установок ЦЕЛЬ: дать представление об устройстве и работе различных холодильных установок Задание: используя рисунок и описание устройства холодильной установки изучить основные принципы ее работы. Ход работы. 8. Выполнить рисунок в рабочей тетради. 9. Подписать все основные детали. 10.Описать принцип действия. 11.Ответить на контрольные вопросы. Часть 1. Принцип работы холодильной установки Классический холодильник, без системы No Frost работает следующим образом: Мотор - компрессор (1), засасывает газообразный фреон из испарителя, сжимает его, и через фильтр (6) выталкивает в конденсатор (7). В конденсаторе, нагретый в результате сжатия фреон остывает до комнатной температуры и окончательно переходит в жидкое состояние. Жидкий фреон, находящийся под давлением, через отверстие капиляра (8) попадает во внутреннюю полость испарителя (5), переходит в газообразное состояние, в результате чего, отнимает тепло от стенок испарителя, а испаритель, в свою очередь, охлаждает внутреннее пространство холодильника. Этот процесс повторяется до достижения заданной терморегулятором (3) температуры стенок испарителя. При достижении необходимой температуры терморегулятор размыкает электрическую цепь и компрессор останавливается. Через некоторое время, температура в холодильнике (за счет воздействия внешних факторов) начинает повышаться, контакты терморегулятора замыкаются, с помощью защитно-пускового реле (2) запускается электродвигатель мотор - компрессора и весь цикл повторяется сначала (см. пункт 1) 1. Мотор-компрессор 2. Защитно-пусковое реле 15 3. Терморегулятор 4. Внутренняя лампа освещения холодильника 5. Испаритель 6. Фильтр-осушитель 7. Конденсатор 8. Капилляр 9. Включатель лампы Часть 2 Абсорбционные холодильные установки На представленной схеме Бромид-Литиевой абсорбционной холодильной машины охладитель состоит из двух камер. Верхняя — генератор (AT). Это горячая камера с относительно высоким давлением. Нижняя — испаритель (VD) и абсорбер (AB). Это холодная камера с очень низким давлением. 16 Под действием тепла (HM) в генераторе из раствора бромида лития выделяются пары воды (хладагента), которые переносятся в конденсатор. Водяной пар конденсируется, отдавая тепло воде охлаждающего контура KüW. Охлажденная вода по линии 5 поступает в испаритель, где при низком давлении закипает при температуре +6 °C и забирает тепло от охлаждаемого контура чиллер-фанкойл (KW). Насос VD прокачивает воду на форсунки, что способствует более интенсивному теплообмену. В других типах АБХМ охлаждаемый контур не обрызгивается, а погружается в ванну хладагента. Оставшийся концентрированный раствор бромида лития по линии 1-2 через растворный теплообменник/гидравлический затвор WT1 переходит в абсорбер. Для улучшения абсорбции раствор разбрызгивается форсунками и поглощает водяной пар из испарителя. Процесс абсорбции связан с выделением теплоты, которая отводится охлаждающим контуром KüW в абсорбере АВ. Полученный раствор воды и бромида лития перекачивается по линии 3-4 в генератор через регулятор/теплообменник WT1, и цикл повторяется снова. По сравнению с компрессионными следующими преимуществами: холодильниками, АБХМ обладают Минимальное потребление электроэнергии. Электроэнергия требуется для работы насосов и автоматики. Минимальный уровень шума. Экологически безопасны. Хладагентом является обычная вода. Утилизируют тепловую энергию сбрасываемой горячей воды, дымовых газов или производственных процессов. Длительный срок службы (не менее 20 лет). Полную автоматизацию. Пожаро- и взрывобезопасность. 17 Абсорбционные машины не подведомственны Ростехнадзору. Абсорбционные охладители, по сравнению с компрессионными охладителями отличает: Более высокая цена оборудования, примерно в 2 раза выше чем цена обычного охладителя. Необходимость наличия дешевого (бесплатного) источника тепловой энергии с достаточно высокой температурой. Относительно низкая энергетическая эффективность — тепловой коэффициент (отношение подведенной тепловой энергий к полученному холоду), равный 0,65-0,8 — для одноступенчатых машин, и 1—1,42 — для двухступенчатых машин. Существенно больший вес, чем у обычного охладителя. Необходимость использовать открытые увеличивает водопотребление системы. охладители — градирни, что Контрольные вопросы: 1. Что такое фреон, почему он используется в холодильных установках? 2. В чем преимущества и недостатки абсорбционной холодильной машины? 3. Какой механизм в обычных холодильниках способствует поддержанию постоянной температуры? 18 ПРАКТИЧЕСКАЯ РАБОТА 4 Расчет потребности оборудования и эффективности использования Цель: Дать представление об основных этапах расчета эффективности использования холодильного оборудования. холодильного потребности и Холодильные и морозильные камеры использует широкий круг потребителей — от небольших предприятий до огромных складских комплексов, нуждающихся в создании специальных условий хранения. По своему назначению, устройству и правилам эксплуатации такие камеры аналогичны маленьким стационарным холодильникам. Ниже приводится расчет потребности в стационарных холодильных камерах. Расчет потребной охлаждаемой площади. Величина потребной охлаждаемой площади, прежде всего, зависит от количества скоропортящихся продуктов, подлежащих хранению, т. е. от размера товарных запасов. Максимальные товарные запасы определяют по формуле: где G — максимальный товарный запас, кг; g — среднедневной товарооборот, тыс. руб.; t — срок хранения, дни; р — средняя цена за 1 кг, руб. Товарные запасы для конкретных предприятий рассчитывают с учетом частоты завоза продуктов. Зная количество скоропортящихся товаров, подлежащих хранению в холодильных камерах, можно определить потребную охлаждаемую площадь двумя методами: по нормам нагрузки на 1 м2 (ориентировочный расчет) и по размерам тары и оборудования, предназначенных для хранения продуктов. В обоих случаях вначале определяют грузовую площадь, предназначенную для хранения продуктов, затем общую площадь камер, включая площадь прохода и проездов. Расчет охлаждаемой площади по каждой товарной группе в отдельности можно выразить формулой: где G — максимальный товарный запас, кг; 19 N — норма нагрузки на 1 м2 площади пола, кг/м2; К — коэффициент перевода грузовой площади в общую. Скоропортящиеся продовольственные товары группируют по камерам с учетом требований товарного соседства. Площадь камеры определяют суммированием расчетных площадей товаров, которые должны в ней храниться. Расчет холодильных установок. Холодопроизводительность машины должна быть достаточной для поддержания в холодильных камерах заданных температурных режимов и отвода теплопритоков. Расчет потребной холодопроизводительности машины начинают с определения суммы всех теплопритоков по каждой камере в отдельности, а затем по холодильнику в целом (калорический расчет). Общая сумма теплопритоков включает следующие теплопритоки: поступающие через ограждения с наружным вентиляционным воздухом; вносимые с продуктами и тарой; за счет открывания дверей, пребывания людей в камерах, нагрева ламп освещения. Определив сумму теплопритоков, выбирают охлаждающую систему — непосредственного или рассольного охлаждения. Непосредственное охлаждение испарительными батареями, в которых происходит кипение хладагента, имеет более широкое распространение благодаря большей экономичности, меньшей громоздкости оборудования и возможности автоматизации процессов охлаждения. Однако в некоторых случаях вместо системы непосредственного охлаждения целесообразно применять рассольную систему охлаждения, например, при большом удалении холодильных камер от машинного отделения при необходимости обеспечения стабильного температурного режима и если правилами техники безопасности запрещается применять непосредственное охлаждение. Затраты на установку и эксплуатацию рассольной системы охлаждения оправдывают себя в крупных холодильниках с количеством камер более четырех и потребной холодопрозводительностью машин не менее 13 900 Вт или 12 000 ккал/ч (с учетом переводного коэффициента 1 Вт = = 0,86 ккал/ч). Расчет холодильной установки непосредственного охлаждения начинают с группировки холодильных камер с примерно одинаковыми температурными режимами и величинами теплопритоков. При этом учитывают, что на две - четыре камеры с равными условиями хранения приходится одна холодильная машина. Потребную холодопроизводительность машины для каждой группы камер определяют исходя из часового расхода холода и коэффициента рабочего времени по формуле: 20 , где — сумма теплопритоков данной группы камер в сутки согласно калорического расчета, Вт; 24 — продолжительность суток, ч; К — коэффициент рабочего времени машины. Часовой расход холода определяется делением суточного расхода холода для данной группы камер по калорическому расчету на продолжительность суток в часах. Коэффициент рабочего времени равен отношению времени работы машины в сутки к продолжительности суток в часах. Оптимальным временем работы крупных холодильных машин считают 20—22 ч, небольших — 16—17 ч в сутки. Значение коэффициента рабочего времени, при котором завод-изготовитель гарантирует бесперебойную работу, для крупных машин равно 0,85, для небольших — 0,75 В практической работе для определения потребной холодопроизводительности машины используют приближенный расчет по удельному расходу холода на 1 м 2 площади охлаждаемых помещений. Для камер с плюсовым температурным режимом он составляет 75—83 ккал/ч, или 90— 100 Вт, для камер с температурным режимом хранения -8"С — 96—104 ккал/ч, или 110—120 Вт. Расчет проводят по формуле: , где F — охлаждаемая площадь, м2; g — удельный расход холода в час, Вт/м2; К — коэффициент рабочего времени компрессора. Задания 1. Рассчитать охлаждаемую площадь, м2, расчет представить в виде таблицы. ВАРИАНТ 1 Наименов Среднедне ание вной товара оборот, кг Срок хране ния (запас ), дни Максимал ьный товарный запас, кг Норма загруз ки, кг/м2 Грузо Коэффиц вая иент площа перевода дь, м2 Расчетна я охлаждае мая площадь, 21 м2 Рыба с/м 2 000 ВАРИАНТ 2 Наименов Среднедне ание вной товара оборот, кг Морожен ое 500 180 20 000 1 000 100 Срок хране ния (запас ), дни Максимал ьный товарный запас, кг Норма загруз ки, кг/м2 Грузо Коэффиц вая иент площа перевода дь, м2 90 5 000 1 000 100 2. Определить потребную следующие данные. холодопроизводительности 0,9 Расчетна я охлаждае мая площадь, м2 0,9 агрегата, используя ВАРИАНТ 1 Охлаждаемая площадь помещения – 100 м2, удельный расход холода в час - 90 Вт/м2 , коэффициент рабочего времени компрессора – 0,75 ВАРИАНТ 2 Охлаждаемая площадь помещения – 200 м2, удельный расход холода в час - 100 Вт/м2 , коэффициент рабочего времени компрессора – 0,85 Контрольные вопросы: 1. От чего зависит величина потребной охлаждаемой площади? 2. На какие показатели должна быть ориентирована холодопроизводительность машины? 3. Что включает в себя общая сумма теплопритоков? 22 ПРАКТИЧЕСКАЯ РАБОТА 5 Техника безопасности при эксплуатации холодильного оборудования Цель: изучить технику безопасности при эксплуатации холодильного оборудования. Срок службы торгового холодильного оборудования и безотказность его работы зависят от соблюдения правил его эксплуатации, содержания в чистоте, использования по прямому назначению. Основные условия бесперебойной работы холодильного оборудования следующие: • высокое качество монтажа, • квалифицированное техническое обслуживание; • выполнение всех правил эксплуатации персоналом магазина. Монтаж, т. е. подготовку к работе и пуск холодильного оборудования, должен проводить механик, имеющий удостоверение на право осуществления таких работ и обслуживания холодильных агрегатов. В период между техническим обслуживанием и ремонтами персонал торгового предприятия должен осуществлять: • контроль за состоянием изделия, правильной его за грузкой и установкой щитков, системой отвода конденсата • визуальный осмотр машинного отделения, при котором проверяется герметичность трубопроводов (появление следов масла в разъемных соединениях указывает на утечку хладагента), • ежедневную чистку и пропитку изделия после окончания работы, • удаление снеговой "шубы" (слоя инея толщиной более 3 мм); • визуальный контроль за температурой в охлаждаемом объеме по термометру. От качества выполнения персоналом этих обязанностей в значительной мере зависит надежность работы оборудования и снижение затрат на его эксплуатацию. Торговое холодильное оборудование устанавливают в сухом, наиболее холодном месте помещения. Для нормальной и экономичной работы холодильное 23 оборудование следует устанавливать в местах, не подверженных прямому действию солнечных лучей, и как можно дальше, но не менее 2 м от отопительных приборов и других источников тепла. Не рекомендуется открывать дверцы в сторону потока теплого воздуха. При размещении оборудования необходимо, чтобы к конденсатору агрегата обеспечивался свободный доступ воздуха, поэтому он должен быть установлен на расстоянии не менее 0,2 м от стены. Оборудование со встроенным агрегатом также должно иметь свободный доступ воздуха к решеткам машинного отделения. Оборудование необходимо содержать в чистоте. Наружную его часть следует периодически протирать слегка влажной фланелью и вытирать насухо. Внутренние стенки каждую неделю необходимо промывать с мылом, затем ополаскивать чистой водой и насухо вытирать. В целях достижения минимальных потерь холода раздвижные створки витрин и прилавков, двери холодильных шкафов и камер рекомендуется открывать только в случае надобности и на короткий срок. В витринах, шкафах продукты укладывают с зазором, чтобы расстояние до стекол или стенок было не менее 10 мм. Несоблюдение этого требования отрицательно влияет на температурный режим. Чем ниже температура окружающего агрегат воздуха, тем ниже давление конденсации и, следовательно, выше холодопроизводительность установки и экономичнее ее работа. Предельно допустимая температура воздуха, окружающего холодильную машину, — 32—350 С, для южных регионов — 38—400С. При более высокой температуре воздуха давление конденсации достигает установленного верхнего предела и моноконтроллер автоматически выключает агрегат. Помещения, в которых устанавливают сборные камеры, должны быть просторными и иметь высоту не менее 2,3 м. При установке камер на верхних этажах следует проверить прочность междуэтажных перекрытий, так как при полной их загрузке оказывается значительное давление. 24 При нарушении нормальной работы холодильного оборудования необходимо немедленно выключить электродвигатель компрессора и вызвать механика, обслуживающего холодильную установку. При эксплуатации холодильного оборудования запрещается: • допускать посторонних лиц к осмотру, ремонту холодильной машины и регулировке приборов автоматики, а также выполнять эти работы своими силами; • прикасаться к движущимся частям холодильного агрегата во время работы и автоматической остановки; • не выключив компрессор, перекрывать воду, охлаждающую конденсатор холодильных машин; • удалять иней с испарителя механическим способом при помощи скребков, ножей и др. предметов); • загромождать холодильный агрегат и проходы к посторонними предметами, затрудняющими технический осмотр и проверку его работы, а также препятствующими нормальной циркуляции воздуха, охлаждающего конденсатор; • включать холодильную машину при снятых с агрегата, а также с вращающихся и движущихся его частей крышке магнитного пускателя, клеммной колодке электродвигателя, регулятора давления и других приборов. Устойчивая и долговечная работа холодильной машины во многом зависит от соблюдения работниками магазина перечисленных ниже основных правил эксплуатации холодильного оборудования: • загружать оборудование продуктами следует только по достижении нормального температурного режима, • количество загружаемых продуктов не должно превышать допустимую норму единовременной загрузки оборудования; • для свободного движения холодного воздуха и лучшего, равномерного охлаждения продукта их укладывают или подвешивают неплотно между собой на расстоянии oт стенок 8—10 см; 25 • нельзя хранить продукты на продукты бумагой, испарителях, покрывать решетчатые полки и целлофаном и т. п., так как это нарушает нормальную циркуляцию воздуха и ухудшает условия охлаждения продуктов; • не допускается хранение в охлаждаемом оборудовании посторонних предметов; • следует избегать совместного хранения разнородных продуктов, передающих друг другу запах (например, сельди и сливочного масла); • закрытые двери холодильного оборудования по всему периметру должны быть плотно прижаты к корпусу, открывать их следует как можно реже и на короткий срок. • на испарителе не должно быть инея, между его ребрами должен свободно циркулировать холодный воздух. Большой слой инея замедляет процесс теплопередачи, поэтому температура в охлаждаемом объекте и давление в испарителе повышаются, и холодильная машина станет работать непрерывно, не выключаясь; для оттаивания инея в неавтоматизированных установках холодильную машину отключают, камеру освобождают от продуктов, дверцы оставляют открытыми до тех пор, пока весь иней не растает. После удаления инея внутренние поверхности шкафа должны быть насухо протерты и проветрены. Эти правила оттаивания инея не касаются тех холодильных устройств, в которых предусматривается оттаивание с помощью электронагревателей или оборудованных принудительной циркуляцией охлажденного воздуха. Ниже перечислены причины, негативно влияющие на работоспособность оборудования. 1. Использование холодильного оборудования в перенапряженном режиме. В первую очередь это относится к холодильным витринам, служащим для демонстрации товара, а не для его хранения. Перезагрузка витрин по уровню выкладки товара в демонстрационном объеме ведет к перенапряженному режиму работы агрегата, что уменьшает срок его службы. Высота загрузки при выкладке товapa в холодильных или морозильных витринах не должна превышать 150 мм над уровнем поддона. 26 2. Практически все холодильное оборудование рассчитано на работу при температуре окружающего воздуха до 25° С. В летних условиях температура в торговых помещениях доходит до 30° С и выше. Это также отрицательно влияет на работу агрегата. Экономия на установке дополнительных вентиляционных систем или систем кондиционирования может привести к выходу из строя холодильного оборудования. 3. Нерегулярность проведения профилактических работ. Это особенно характерно для весенне-летнего периода, когда тополиным пухом и пылью забивается машинное отделение. Соблюдение правил эксплуатации холодильных установок и техники безопасности способствует надежной работе оборудования и предотвращает несчастные случаи. Для работников торговли должен быть проведен специальный вводный инструктаж по правилам техники безопасности, эксплуатации автоматических хладоновых холодильных установок, электробезопасности и порядку оказания первой помощи при несчастном случае. Не реже одного раза в 6 мес. должен проводиться инструктаж на рабочем месте. Вблизи холодильного агрегата на видном месте вывешивают инструкцию по эксплуатации холодильных установок. К проведению монтажных работ и обслуживанию холодильного оборудования допускаются только лица, специально обученные, имеющие диплом мастера по холодильной технике. Правила установки, техники не безопасности имеющие запрещают приборов, холодильные защитного заземления электродвигателей. Опасно пользоваться холодильной установкой, электрических эксплуатировать не если открыты токонесущие части ее защищены вращающиеся и движущиеся части оборудования. Запрещается эксплуатировать оборудование при неисправных приборах автоматики, прикасаться к движущимся частям включенного в сеть агрегата независимо от того, находится он в работе или в периоде автоматической остановки. Следует избегать попадания на кожу хладагентов, так как из-за низкой температуры испарения в атмосферных условиях они вызывают ожог. Вдыхание паров 27 хладагентов может иметь вредное последствие для здоровья. При обнаружении значительной утечки хладагента следует немедленно включить вентиляцию или открыть окна и двери для проветривания помещения. При работе с хладагентом или оборудованием, наполненным хладагентом, нужно иметь защитные очки и резиновые перчатки. Работа с отрытым пламенем или другими горячими поверхностями при контакте с хладагентом может быть причиной химической реакции с выделением вредных паров. Работа компрессора допускается только с хладагентом, указанным производителем. Запрещается выпуск хладагентов в атмосферу. При попадании хладагента в машинное помещение затрудняется поиск утечки с помощью детектора. Перед подключением компрессора к сети также необходимо проверить электрические данные двигателя и наличие заземления. Следует учитывать, что корпус компрессора может иметь температуру до 100°С Задания 1. Заполните пустые строки: Основные условия бесперебойной работы холодильного оборудования следующие: •______________________________________________________________________, •______________________________________________________________________; •______________________________________________________________________. В период между техническим обслуживанием и ремонтами персонал торгового предприятия должен осуществлять: • _________________________________________________________________________ ___, 28 •________________________________________________________________________ _________________________________________________________________________ _________, •________________________________________________________________________ ____, • _________________________________________________________________________ ___, • _________________________________________________________________________ ___. 2. Изобразите примерный план помещения, обязательно отметив на нем расположение следующего оборудования (укажите основные расстояния холодильного оборудования от стен и отопительных приборов) - торговое холодильное оборудование, окна и двери, отопительные приборы и другие источники тепла, инструкцию по эксплуатации холодильных установок. 3. Составьте примерную инструкцию по эксплуатации холодильных установок. Контрольные вопросы: 1. Как влияет слой инея на работу холодильного оборудования? 2. Кто имеет право на монтаж и пуск холодильного оборудования? 3. От чего зависит устойчивая и долговечная работа холодильной машины? 29 ПРАКТИЧЕСКАЯ РАБОТА 6 Устройство и работа оборудования отдела кулинарии ЦЕЛЬ: дать представление об устройстве и работе различного оборудования кухонного Задание: используя рисунок и описание устройства различного оборудования изучить основные принципы его работы. кухонного Ход работы. 1. Выполнить рисунок в рабочей тетради. 2. Подписать все основные детали. 3. Описать принцип действия. 30 4. Ответить на контрольные вопросы. Принцип работы пароконвектомата Пароконвектоматы – универсальные устройства, которые в последнее время получают все большую распространенность на предприятиях общественного питания. Этот представитель профессиональной бытовой техники совмещает в себе и плиту, и духовой шкаф, и пищеварочный котел, и фритюрницу, и сковороду – перечислять можно долго. Фактически пароконвектомат способен заменить 40% теплового оборудования и выполнить порядка 70% задач, касающихся тепловой обработки продуктов. В частности, за счет циркуляции горячего воздуха и пара (которые могут использоваться как по отдельности, так и в комбинации) в пароконвектомате можно обжаривать продукты, запекать, тушить, варить на пару, бланшировать и даже готовить выпечку. Принцип работы пароконвектомата В пароконвектомате есть несколько основных режимов работы: это конвекция, приготовление на пару и одновременное использование горячего воздуха и пара (комбинированный вариант). Рассмотрим каждый из них подробнее. Во время работы в режиме конвекции горячий воздух под действием вентилятора циркулирует внутри рабочей камеры. Учитывая ее идеальную герметичность, вентилятор сначала втягивает циркулирующий воздух, а затем снова прогоняет через нагревательные элементы. Это обеспечивает быстрый нагрев рабочей камеры до требуемой температуры, контролировать которую позволяет встроенный термостат. Отметим, что кругообразные нагревательные элементы целесообразней прямых, так как за счет ускоренной циркуляции воздуха выделяемое тепло снимается при разогреве. Таким образом, тепловая обработка продуктов в режиме конвекции позволяет на 30% снизить потери. В режиме парообразования возможно использование двух разных систем, способствующих образованию пара в камере пароконвектомата. Бойлерная система парообразования Бойлерные пароконвектоматы все таки лучше (потому-что они позволяют выдавать в камеру много пара единовременно, это необходимо если в меню ресторана более 50% блюд приготовлено на пару или много диетических блюд). Инжекторный пароконвектомат с этим не справится. 31 Преимущества: фильтр водоумягчения принципиально не нужен (только при жесткости воды свыше 20 градусов); как правило, не требуется дополнительных производственных затрат для водоподготовки; отсутствие известковых отложений в жарочной камере (матовость поверхностей); простая надежная техника управления; несущественное преимущество в потреблении электроэнергии при постоянном паропроизводстве. Недостатки: как правило, требуется установка фильтров водоумягчителей или специальная водоподготовка, что приводит к дополнительным инвестициям; наличие фазы предварительного разогрева при первом включении аппарата (примерно 4‑ 5 мин.); необходимость пространства для размещения бойлера (общая тенденция такова, что аппараты с бойлером обладают большими габаритными размерами); на рынке также парогенератором; отсутствуют мини-пароконвектоматы с встроенным в соответствии с тенденцией немного дороже инжекторных моделей; текущие расходы на ежедневную (или регулярную) очистку известковых отложений в бойлере (до четырех раз в год). Парогенератор расположен во внутренней части прибора, именно там происходит нагревание воды. Нагревательный элемент находится внутри бойлера. Как только вода начинает закипать (этот процесс не занимает много времени) и испаряться, пар через клапан поступает в рабочую камеру. Как мы уже отметили, основное достоинство бойлеров – точность. Не составляет труда рассчитать, сколько пара нужно добавить в рабочую камеру. Сложнее вычислить, сколько подать воды для образования необходимого объема пара. Единственная проблема, с которой приходится иметь дело при работе с бойлером, — это необходимость подсоединить пароконвектомат к водопроводной магистрали. Осуществляется эта процедура с помощью специального водоумягчителя. 32 Производители пароконвектоматов выпускают не только сами приборы, но и специальные средства для очистки бойлерных систем от накипи.это позволяет максимально защитить бойлерные ТЭНы и увеличить срок их службы. Очищающая жидкость добавляется через предназначенное для этого отверстие в верхней части агрегата, затем пароконвектомат запускают в режиме очистки, и через несколько минут от накипи не останется и следа. Как правило, бойлеры стоят достаточно дорого, ввиду этого лучшими производителями была разработана их альтернатива — инжекторная система, имеющая сходный набор функций и более низкую цену. Инжекторная система пароконвектомата Инжекторная система пароконвектомата отличается от бойлерной главным образом тем, что образование пара происходит в рабочей камере. Через небольшую трубку вода поступает к центру высокоскоростной турбины, затем вихревой поток "разбивает" воду на мелкие частицы, которые испаряются, попадая на кругообразные ТЭНы. В результате этого рабочая камера наполняется паром. Во всем остальном бойлерная и инжекторная системы имеют сходные рабочие характеристики. Оба устройства могут работать в комбинированном варианте, позволяют регулировать подачу пара и находят достойное место во многих ресторанах, ведь, используя пароконвектомат, можно легко, не затрачивая много времени, приготовить множество различных блюд. Преимущества: непосредственное производство пара без фазы предварительного разогрева (например, после первого включения утром); отсутствие режима Stand-by; возможность конструирования компактных аппаратов (мини-пароконвектоматы); суперсовременная панель управления на основе датчиков и контроллеров нового поколения; у некоторых производителей цена немного ниже по сравнению с бойлерной системой. 33 Недостатки: как правило, требуется установка фильтров водоумягчителей или специальная водоподготовка, что приводит к дополнительным инвестициям; текущие производственные расходы на водоподготовку; при известных условиях заметны несущественные известковые отложения в рабочей камере (легкая матовость стали, стекла). Контрольные вопросы: 1. Какие две разные системы возможно использовать в камере пароконвектомата? 2. В чем преимущества и недостатки этих систем? 3. Комбинации каких тепловых агентов можно использовать в пароконвектомате? ПРАКТИЧЕСКАЯ РАБОТА 7 Решение ситуаций, возникающих при работе кассовом оборудовании на контрольно - 34 ЦЕЛЬ: Дать представление о путях решения различных ситуаций, возникающих при работе на контрольно - кассовом оборудовании Часть 1 МЕТОДИЧЕСКИЕ УКАЗАНИЯ 1.При заправке чекопечатающего устройства в контрольнокассовых машинах «МИКРО – 103Ф» произведите следующие действия: а) снимите крышку отсека ПУ; б) произведите внешний осмотр; в) проверьте состояние сетевого шнура и вилки; г) подключите к электросети и нажмите кнопку включения «I», удерживая её до подачи звукового сигнала или включения печатающего механизма; д) установите бабину, наружную ленту (чековую) и внутреннюю (контрольную), заправить по направлению, сложив их вместе, заправьте в чекопечатающий механизм, приведя его в действие клавишей. 2.Подзарядите контрольно-кассовые машины «МИНИКА – 1101ф». Для этого подключите контрольно-кассовых машины к электросети с помощью зарядного устройства и оставьте включенным. Для заправки ленты выполните следующие действия: а) снимите колпачок ПУ; б) установите рулон бумаги на ось; в) (включите) вставьте бумагу в ПУ; г) нажмите клавишу прогона бумаги, когда лента выйдет из прорези ПУ, вновь нажмите клавишу; д) установите колпачок ПУ. ПРИМЕЧАНИЕ: Работа со снятым колпачком запрещена. 3.Заправку чековой и контрольной лент проведите при включенной машине. Снимите катушку для контрольной ленты. При установке рулона с чековой и контрольной лентами положите рулон за машиной, одновременно обрезать обе ленты таким образом, чтобы образовалась кромка, перпендикулярная к краям ленты. Подведите кромку лент к подающим роликам, при этом рулон должен быть ориентирован так, чтобы лента выходила снизу рулона. Нажатием клавиши одновременно провести обе ленты под подающими роликами до выхода кромки лент над печатающей головкой. Разделите бумагу в рулоне на две ленты: чековую и контрольную. ПРИМЕЧАНИЕ: Контрольная лента должна выходить снизу катушки. 4.При установке чековой ленты в контрольно-кассовых машинах «ЭРА – 101ф»: а) снимите крышку с механизма печати; 35 б) установите бумажный ролик в карман чековой ленты, пропустив бумажную ленту между осью и пружиной переключателя; в) закрутите на 5-7 мм в сторону наметки бумажного ролика, вставьте в канал заправки и легким усилием подайте вперед до упора; г) выведите ленту под нож путем нажатия на клавишу «Пчл» при включенном электропитании; д) при появлении на индикаторе символа «С» нажать на «С». При установке контрольной ленты произведите следующие операции: а) пропустите ленту как и чековую; б) закрутите как и чековую; в) выведите ленту как и чековую; г) закрепите конец ленты на приемной ролика и установите ролик на месте; д) натяните ленту путем нажатия на клавишу «Пчл» при включенном электропитании; е) при появлении на индикаторе символа «С» нажмите клавишу «С». Определение суммы выручки. Необходимо: из показания денежных суммирующих счетчиков на конец дня вычесть показания ДСС на начало, затем вычесть сумму, возвращенную по неиспользованным чекам и сумму, оплаченную по документам (выдача зарплаты, оплата по закупкам) вычесть остаток на конец и прибавить остаток на начало. При решении ситуаций в случае спорных вопросов за основу берутся показания контрольной ленты. СИТУАЦИЯ 1. Определить сумму выручки, исходя из следующих данных: показания денежных суммирующих счетчиков на начало и на конец дня 12.938 руб. и 23.720 руб., остаток на начало и на конец – 28 руб., возвращены чеки на сумму 11 руб. 40 коп., 20 руб.85 коп., оплачено закупленное мясо – 60 кг по цене 29 руб. СИТУАЦИЯ 2. Определить сумму выручки, исходя из следующих данных: показания денежных суммирующих счетчиков на начало и конец дня – 9.832 руб и 19.270 руб., остаток на начало и конец – 18 руб. 70 коп. и 200 руб.85 коп. Возвращены чеки на сумму 9 руб.78 коп., 11 руб., 18 руб., оплачено по документам – 66 руб.50 коп. СИТУАЦИЯ 3. Определить сумму выручки на ККМ, используя следующие данные: показания денежных суммирующих счетчиков на начало и на конец дня – 80.384 руб. и 103.509 руб., остаток на начало и конец – 328 руб. Из суммы выручки выдана зарплата за полмесяца по ведомости продавцу – 780 руб., ст.продавцу – 900 руб., кассиру – 800 руб. Возвращены чеки – 11 руб.34 коп., 11 руб.20 коп., 38 руб.10 коп. СИТУАЦИЯ 4. Дать заключение о работе контроля – кассира на ККМ, если сдано наличными 1.975 руб., оплачены закупленные яблоки 50 кг по цене 4 руб., на подарки к Новому году израсходовано 120 руб., выдана зарплата продавцам и кассирам – 600 руб., возвращены чеки на сумму 12 руб. Остаток на начало и на конец дня – 18 руб. Показания контрольной ленты – 2.900 руб. Показания ДСС на начало и конец дня – 29.720 руб. и 32.520 руб. 36 Часть 2 1. При выполнении задания рекомендуется, прежде всего, изучить по литературным источникам порядок выбора типов контрольно-кассовых машин для отдельных магазинов. 2. Выбрав тип контрольно-кассовой машины для конкретного магазина с учетом его товарооборота, средней стоимости покупки и характера торговотехнологических процессов, рассчитывается потребность в контрольно-кассовых машинах. 3. При решении первой ситуации расчет потребного количества контрольно-кассовых машин производится по формуле: Ч= C , где С – среднее число посетителей, сделавших покупку в час наибольшей П загрузки торгового зала, чел/час. Пропускная способность (П) контролера-кассира определяется по формуле: П= 3.600.К , где. К – коэффициент использования рабочего времени контролераТ в.н кассира, равный 0,7; Т – среднее время, затраченное на обслуживание одного покупателя, сек; в – время регистрации стоимости одной товарной единицы, сек; н – среднее количество товарных единиц, приходящихся на одного покупателя, штук. При этом следует учесть, что среднее время обслуживания одного покупателя на машине типа А1Т принимается за 36 сек, на машине А2С – 26,5 сек; на машине «Искра – 302А» - 19,5 сек.; время регистрации стоимости одной товарной единицы на машине типа А1Т составляет 3 сек.; на машине А2С – 2,5 сек.; на машине «Искра – 302А» - 1,5 сек. 4. Потребность в контрольно-кассовых машинах при решении второй ситуации определяется путем отношения числа кассовых операций за рабочий день к производительности контрольно-кассовой машины за тот же период, т.е. Ч= С.Н , где – Ч – потребное количество контрольно-кассовых машин; П С – число покупателей, сделавших покупки в течение рабочего дня магазина; Н – количество операций, производимых контролером-кассиром при обслуживании одного покупателя; П – производительность контрольно-кассовой машины за день. Число покупателей, сделавших покупки в течение рабочего дня магазина, определяется путем деления однодневного товарооборота магазина на среднюю стоимость покупки одного покупателя. 5. При определении потребного количества контрольно-кассовых машин для магазина «Хозяйственные товары» можно пользоваться формулой: Ч= Тп * Зв Сп * 3.600.К , где Тп – среднечасовой товарооборот магазина, руб. (в часы пик); Зв – средние затраты времени кассира на обслуживание одного покупателя, сек. Сп – средняя стоимость одной покупки, руб. 3.600 – время работы кассира, переведенное в секунды. 37 К – коэффициент использования рабочего времени контролера-кассира, равный 0,7 Контрольные вопросы: 1. В чем заключается порядок подготовки контрольно-кассовых машин к работе? 2. Какие основные узлы контрольно-кассовых машин вы знаете? 3. К какому оборудованию можно подключать контрольно-кассовые устройства? ПРАКТИЧЕСКАЯ РАБОТА 8 Решение ситуаций, возникающих при работе на весоизмерительном оборудовании ЦЕЛЬ: Дать представление о путях решения различных ситуаций, возникающих при работе на весоизмерительном оборудовании . Весы МЕТОДИЧЕСКИЕ УКАЗАНИЯ - это прибор, предназначенный для измерения массы товаров. По назначению все массоизмерительные приборы можно разделить на пять основных групп: общего назначения. К данной группе относятся весы, широко применяемые в торговле, складском хозяйстве, во всех отраслях промышленности транспорте: настольные, платформенные передвижные, и на стационарные платформенные весы. встроенные и технологические линии. Эту группу образуют технологические весы, применяемые в различных отраслях промышленности. лабораторные, отличающиеся особыми условиями и методами взвешивания предметов с высокой точностью показаний. метрологические. К данной группе принадлежат весы, служащие для проведения различных проверочных работ. 38 для специальных измерений. К этой группе относят весы, служащие не для определения массы, а для определения удельного веса жидкости, содержания влаги и т.д. ГОСТом предусмотрено 17 классов точности весов. Весы можно классифицировать по разным признакам: 1) По конструкции взвешивающего устройства: рычажные; электромеханические. 2) По степени автоматизации процесса взвешивания: автоматические; полуавтоматические; автоматические. 3) По частоте взвешивания: дискретного действия, на которых взвешивание осуществляется в течение определенного повторяющегося цикла; единичного взвешивания, на которых снимаются показания результатов каждого взвешивания; непрерывного действия, на которых взвешивание сыпучих материалов или жидкости осуществляется непрерывно. 4) По виду указательного устройства: гирные; шкальные; шкально-гирные; оптические; электронно-индикаторные. 5) По способу установки: стационарные; передвижные; настольные; напольные; врезные; 39 встроенные. 6) По виду отсчета показаний: с визуальным определением показаний; с документальным определением показаний. 7) По способу снятия показаний: с местным снятием показаний; с дистанционным снятием показаний и др. 2. Все массоизмерительные приборы должны отвечать метрологическим и эксплуатационным требованиям. Важнейшими метрологическими требованиями, предъявляемыми к весам, являются точность взвешивания, чувствительность, постоянство показаний и устойчивость весов. К основным эксплуатационным требованиям относятся максимальная скорость взвешивания, наглядность показаний, соответствие весов свойствам взвешиваемых товаров, надежность весов. Кроме того, весы должны отвечать санитарно-гигиеническим требованиям, которые предусматривают их изготовление из материалов, являющихся нейтральными по отношению к взвешиваемым товарам и окружающей среде. Их конструкция и отделка поверхностей не должны препятствовать чистке и мытью. 3. Гири – меры массы, применяемые как единицы измерения массы грузов на весах. Гири могут быть: общего значения – для весов настольных гирных и циферблатно-гирных; условные - с радиальным вырезом для товарных весов; образцовые – для проверки точности показаний весов и проверки гирь. Каждый массоизмерительный прибор должен быть снабжен определенным комплектом гирь. 4. Проверку массоизмерительного оборудования осуществляют представители региональных метрологических лабораторий Госстандарта РФ. Проверка весов проводится в три этапа с использованием образцовых гирь, которые подвергаются ежегодной проверке и клеймению. 40 На первом этапе проводят проверку весов без нагрузки, которая сводится к проверке правильности установки весов, реакции на намеренное выведение весов из равновесия. На втором этапе используют образцовую гирю, равную 1/10 максимального предела взвешивания. Гирю устанавливают в центре и по углам, при этом получаемый показатель веса должен быть равен массе гири. Третий этап проверки заключается в определении точности показаний весов при максимальной нагрузке. Весы, соответствующие предъявляемым требованиям, клеймят личным клеймом госповерителя. Клеймо может ставиться на пломбе, закрепленной на болтах соединения платформенного основания и тензометрического датчика, либо на листе бумаги, наклеенной на проем расположения тех же болтов. Клеймо ставят также на коромысле, съемных чашках, передвижной гире. Срок действия клейма – 1 год. На клейме изображен герб России, год клеймения, шифры лаборатории и госповерителя. Громоздкие и стационарные весы клеймят на месте. Не прошедшие проверку или с просроченным клеймом весы и гири нельзя хранить в магазине. 5. При продаже тканей, линолеума и других рулонных изделий применяют в качестве измерителей длины металлические и деревянные метры. Деревянные метры следует оберегать от влаги, металлические – от ржавчины и загрязнения. Для отмеривания жидких продуктов используют металлическую и стеклянную мерную посуду. Емкость меры объема определяется либо имеющимися на стенках сосуда делениями, либо его общим объемом. Меры объема должны иметь правильную форму, прочное крепление отдельных деталей. Кружки после их освобождения необходимо промывать на механических кружкомойках. Нельзя пользоваться деформированными мерами, стеклянными мензурками с мелкими делениями. При продаже метражных товаров следует соблюдать правила отмеривания. 6. Для обеспечения правильной эксплуатации измерительного оборудования и соблюдения точности проводимых измерений установлен государственный и ведомственный надзор. Государственный надзор осуществляет Госстандарт РФ, ведомственный контроль за измерительным обрудованием возложен на 41 Государственную инспекцию по торговле, качеству товаров и защите прав потребителей Комитета РФ по торговле (Госторгинспекция). Руководители и владельцы предприятий несут ответственность за состояние измерительного оборудования. Они должны следить за соблюдением правил его эксплуатации, сроками проверки и клеймения в органах госнадзора, проводить инструктаж с работниками. Ответственность за состояние мер и весов по месту эксплуатации несут работники, которые ими пользуются. Кроме государственного, ведомственного и административного надзора, контроль за мерами и весами осуществляют органы МВД и сами покупатели. 7. Измерительное оборудование необходимо содержать в исправном состоянии и чистоте. Пыль и грязь удаляют мягкой тряпкой. Площадки весов, соприкасающиеся с товаром, промывают теплой водой с мылом или содой, ополаскивают и насухо вытирают. Для предохранения от ржавчины корпус весов протирают сухой тряпкой, а никелированные части – тряпкой, смоченной трансформаторным маслом, а затем вытирают насухо. Не разрешается чистить части весов наждачной бумагой, песком, толченным кирпичом и напильником. Место, где появилась ржавчина, протирают тканью, смоченной в бензине и вытирают. Если гири загрязнены жиром, их моют в теплой воде с мылом и содой, вытирают и просушивают. Для предохранения от ржавчины гири периодически смазывают машинным маслом и вытирают или покрывают тонким слоем олифы с графитом. Для обеспечения контроля за измерительными приборами и правильного их учета все весы снабжают паспортом, в котором указывают наименование и тип весов, техническую характеристику, порядок перевозки и транспортирования, правила установки и эксплуатации, наименование завода-изготовителя и заводской номер весов, пределы взвешивания, дату наложения государственных клейм и наименование комплекта гирь, дату поступления весов и гирь в эксплуатацию. В паспорте указывают также сведения о торговой организации, присвоенный инвентарный номер. В дальнейшем в паспорт вносят все сведения и проверке и ремонте весов. При передаче весов вы другое предприятие вместе с ними передают паспорт. 42 5. К требованиям, предъявляемым к весам, допишите цифры с соответствующими характеристиками: Требования, предъявляемые к весам Метрологические ____________________________________________________ Торгово-эксплуатационные ____________________________________________ Санитарно-гигиенические _____________________________________________ Характеристики требований, предъявляемых к весам 1. 2. 3. 4. 5. надежность; чувствительность; нейтральность материала; постоянство показаний; наглядность показаний. 6. скорость взвешивания; 7. удобство ухода; 8. устойчивость; 9. точность; 6. Расшифруйте индекс весов РН – 3Ц 13 У Р -___________________ Н - __________________ 3 -___________________ Ц -___________________ 1-____________________ 3-____________________ У-___________________ 7. Закончите следующие фразы: 1. весоизмерительное устройство необходимо содержать… 2. пыль и грязь удаляют … 3. в процессе работы на весах в течение дня удаляют … 4. площадки весов промывают … 5. не разрешается чистить части весов … 6. при переноске и перевозке весы … 7. для предохранения от ржавчины весы протирают … 8. если гири загрязнены жиром, то … 9. для обеспечения контроля за измерительными приборами и правильным их учетом … 7. Закончите следующие фразы: 1. 2. весы должны быть … весы должны быть установлены на … 43 3. доступ к весам при эксплуатации должен быть … 4. все измерительные приборы необходимо … 5. к эксплуатации электронного весоизмерительного оборудования допускаются лица, … 6. перед включением в работу следует проводить внешний осмотр весов … 7. запрещается работать на весах при … 8. при возникновении неисправности весоизмерительное оборудование необходимо … 9. приступать к работе на электронных весах только после … 10. соблюдать требования безопасности, изложенные в … 8. Решите ситуационные задачи: 1.В магазине «Продукты» с торговой площадью 150кв.м. производится фасовка бакалейных товаров в подсобном помещении в количестве 950 кг. за смену(8 часов); через прилавок обслуживания ежедневно продается гастрономических товаров 250 кг. и кондитерских изделий – 130 кг. Время одной операции по взвешиванию бакалейных товаров составляет 1 мин., гастрономических и кондитерских товаров – 2 мин. Фасовка бакалейных товаров производится по 1 кг., средний отпуск гастрономических и кондитерских товаров составляет 500гр. 2.Среднемесячный товарооборот магазина «Товары повседневного спроса» (торговая площадь 150 кв.м.) по товарам, подлежащим взвешиванию, составляет 20,3 тыс.руб. Средняя стоимость 1 кг. взвешиваемых товаров – 0,9 руб. Величина наиболее часто повторяющихся отвесов – 0,5кг., среднее время одной операции по взвешиванию – 2мин., время полезной работы весов 10 часов. Указания по выполнению задания. 1.Для выполнения задания рекомендуется предварительно изучить материал предложенной литературы. 2.При выборе типа весов необходимо учитывать величину наиболее часто повторяющихся отвесов и возможность обеспечения максимальной скорости взвешивания без гирь. При этом следует вспомнить «Правила пользования мерами и измерительными приборами», пункт 3.8 – взвешивание товара, вес которого превышает значения шкалы циферблата, должно производится без применения гирь, непосредственно по показаниям стрелки циферблата. 3.Определение потребного количества весов для оснащения магазина производится исходя из количества проданных товаров за смену и пропускной способности выбранного типа весов, т.е. О П= P где О - количество товаров, продаваемых или фасуемых за смену, кг. P - пропускная способность весов, кг. Пропускная способность весов рассчитывается по формуле: 44 P = Q*T * К / t где Q наибольший предел взвешивания на данных весах Т-время полезной работы весов t - время одной операции по взвешиванию К - коэффициент использования предельной нагрузки весов 4.Рассчитанное количество весов следует сравнить с примерными нормами технического оснащения магазинов потребительской кооперации. 5.Помимо рассчитанного количества весов в магазинах должны быть контрольные весы, а также резервные весы для замены весов, вышедших из строя. Контрольные вопросы: 4. Как классифицируют весоизмерительные устройства? 5. Каковы основные правила работы с весоизмерительными устройствами? 6. Какая информация содержится в паспорте весов? 45