СХЕМЫ УМК

advertisement

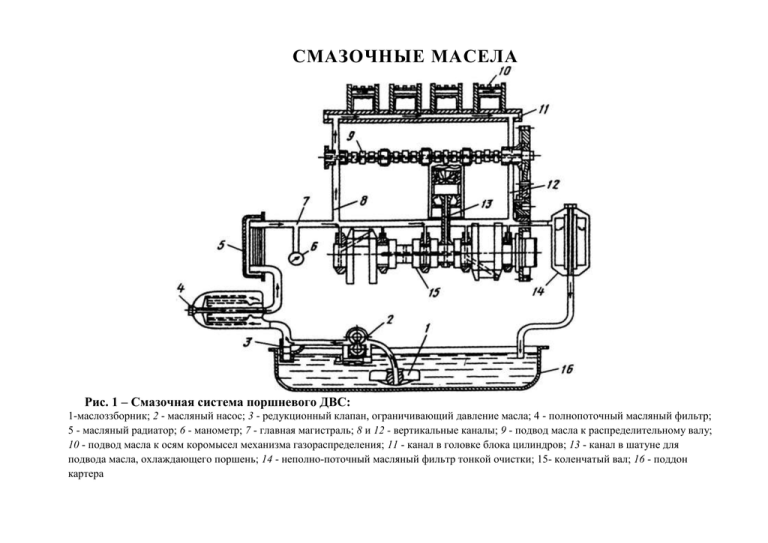

СМАЗОЧНЫЕ МАСЕЛА Рис. 1 – Смазочная система поршневого ДВС: 1-маслоззборник; 2 - масляный насос; 3 - редукционный клапан, ограничивающий давление масла; 4 - полнопоточный масляный фильтр; 5 - масляный радиатор; 6 - манометр; 7 - главная магистраль; 8 и 12 - вертикальные каналы; 9 - подвод масла к распределительному валу; 10 - подвод масла к осям коромысел механизма газораспределения; 11 - канал в головке блока цилиндров; 13 - канал в шатуне для подвода масла, охлаждающего поршень; 14 - неполно-поточный масляный фильтр тонкой очистки; 15- коленчатый вал; 16 - поддон картера Мазут Гудрон Вакумный газойль ВАКУУМНАЯ ПЕРЕГОНКА Асфальт ДЕАСФАЛЬТИЗАЦИЯ Дистиллят 1 Дистиллят 2 Деасфальтизат Экстракт 1 СЕЛЕКТИВНАЯ ОЧИСТКА Экстракт 2 Рафинат 1 СЕЛЕКТИВНАЯ ОЧИСТКА Рафинат 2 Рафинат 3 Гач 1 ДЕПАРАФИНИЗАЦИЯ ДЕПАРАФИНИЗАЦИЯ Гач 2 Деп. рафинат 1 Отходы Отходы Петролатум Деп. рафинат 2 ОБЕЗМАСЛИВАНИЕ Водород Водород Церезин-сырец ГИДРОДООЧИСТКА ГИДРОДООЧИСТКА Газы Экстракт 3 ОБЕЗМАСЛИВАНИЕ Парафин сырец 1 ГИДРООЧИСТКА Парафин сырец 2 ГИДРООЧИСТКА Водород Водород Компонент 1 базового масла Базовое Компонент 2 масло 2 базового масла Отгон Компонент 3 базового масла Газы Отгон Товарный парафин 1 Товарный парафин 2 Рис. 2 – Поточная схема маслоблока с использованием селективных растворителей Отгон Товарный церезин Мазут Рис. 3 – Гудрон МЭА Вакумный газойль ВАКУУМНАЯ ПЕРЕГОНКА ОЧИСТКА МОНОЭТАНОЛАМИНОМ ШМФ Асфальт ДЕАСФАЛЬТИЗАЦИЯ Деасфальтизат Бензин на кат. риформинг H2 S Газы на ГФУ ГИДРОКРЕКИНГ Диз. топливо Рафинат 1 Масло 1 Рафинат 2 Рафинат 3 Гач 1 Масло 2 ОБЕЗМАСЛИВАНИЕ ГАЧА Товарный парафин 1 Товарный парафин 2 Масло 3 Петролатум Гач 2 ДЕПАРАФИНИЗАЦИЯ Деп. Деп. рафинат 1 рафинат 2 Деп. рафинат 3 ОБЕЗМАСЛИВАНИЕ ПЕТРОЛАТУМА ВСГ Церезин ГИДРОДООЧИСТКА Отгон Газы на ГФУ Компонент 1 базового масла Компонент 2 базового масла Компонент 3 базового масла Поточная схема маслоблока с применением процесса гидрокрекинга Деасфальтизация гудрона пропаном Рис. 4 – Зависимость растворимости компонентов концентрата в пропане от температуры (кратность пропана к сырью постоянна) I II Э-1б Э-1а Э-1 Х-4 Э-1в К-6 К-6 V Н-2 К-2 IV К-5 Е-8 II Е-1,1а,1б ПК Т-5 III Н-4 Т-2 Э-2а Н-3 П-1 Э-2 К-3 VI Рис. 5- Типовая схема регенерации пропана Потоки : I-гудрон ; II-водяной пар ; III-деасфальтизат ; IV-вода ; V-щелочь ; VI-асфальт Рис. 6 – Диаграмма процесса регенерации пропан из деасфальтизатного и асфальтового раствора: деасфальтизатная фаза асфальтовая фаза I - линия кипения пропана, К- критическая точка пропана. Рис. 7– Установка одноступенчатой деасфальтизации гудрона пропаном К-1 – деасфальтизационная колонна; Э-1, Э-1А, Э-1Б – испарители пропана из раствора деасфальтизата; Э-2А – испаритель пропана из раствора асфальта; П-1 – печь для нагрева раствора асфальта; К-2, К-3 – отпарные колонны; Е1 – приемник жидкого пропана; Н-1 – сырьевой насос; Н-2 – пропановый компрессор; Н-3 – пропановый насос; Н-4 – насос для откачки деасфальтизата; Н-5 – насос для откачки асфальта; Т-1 – паровой подогреватель пропана; Т-2 – паровой подогреватель сырья; Т-3 – внутренний паровой подогреватель; Т-4, Т-8 – конденсаторы пропана; Т-5 – конденсатор смешения; Т-6, Т-7 – холодильники. Рис. 8 – Принципиальная схема блока экстракции установки двухступенчатой деасфальтизации масел пропаном: К – 1,2 – экстракционные колонны; Т – 1,2,3,4 – паровые подогреватели; I – сырье; II – пропан; III – раствор деасфальтизата 1-ой ступени;IV – раствор деасфальтизата 2-ой ступени; V – асфальтовый раствор. Рис.9 – Схема потоков в деасфальтизационной колонне при инжекционной подаче сырья и растворителя Рис. 10 – Роторно-дисковой контактор І-сырье; ІІ-растворитель; ІІІ-асфальтовый коагулянт; ІV-раствор деасфальтизата; V-теплоноситель; i=4-число теоретическихступеней контакта. Рис. 11 – Ультразвуковой смеситель Рис. 12 – Схема экстракционной колонны с смесителем: К-1 – экстракционная колонна; С-2 – смеситель; Т-1,2 – подогреватели; I – сырье (гудрон); II – пропан; III – растров деасфальтизата; IV – асфальт. Рис. 13 – Технологическая схема регенерации растворителя при процессе “ROSE” Рис. 14 – Технологическая схема регенерации пропана в процессе деасфальтизации с трёхступенчатым испарением сухой пропан в сырье и колонну влажный пропан Т-3 C-1 Т-1 Т-2 деасфальтизат Рисунок 15 – Технологическая схема регенерации растворителя при процессе “ROSE” ЭКСТРАКЦИЯ КАК МЕТОД ОЧИСТКИ МИНЕРАЛЬНЫХ МАСЕЛ t C II C I P t1 t2 L t3 x Рис.16 – Типичная кривая растворимости жидких смесей: I – гетерогенная область, II – гомогенная область. A D E B A tкр D E B А Б Рис.16А - Тройная система жидкость-жидкость. Б - Биноидальные кривые, отвечающие различным температурам, на треугольной диаграмме при условии t1 t 2 t 3 t кр . T.°C T.°C 80 3 T3 75 70 65 5 2 T2 T5 60 55 50 4 T4 45 40 1 35 T1 30 10 20 30 40 50 60 70 80 100% дистиллят lll фр. Рис. 17 - Диаграмма фенол - дистиллят 90 100% фенол 160 КТР, °С 140 120 100 80 60 40 0 5 20 40 60 80 100 Расход фурфурола, % масс. Рис.18 - Зависимость КТР для системы «масло парафинистой нефти-фурфурол» от содержания фурфурола Выход масла, % масс. 70 65 60 55 50 45 40 35 90 95 100 105 110 115 Температура, °С Рис. 19 - Зависимость выхода масла от температуры Рис. 20 - Установка очистки масляного сырья фенолом К-1 – экстракционная колонна; К-2 – испарительная колонна для рафинатного раствора; К-3 – колонна отпарки растворителя из рафинатного раствора; К-4 – испарительная колонна для экстрактного раствора; К-5 – осушительная колонна; К-6 – колонна отпарки растворителя из экстрактного раствора; П-1, П-2 – трубчатые печи; Т-1 – сырьевой теплообменник; Т-2, Т-3, Т-10 – холодильники; Т-4 – паровой подогреватель фенола; Т-5, Т-6 – теплообменники; Т-8, Е9 – конденсаторы-холодильники; Т-7 – обогреватель, обслуживающий колонну К-5; Е-1 – емкость для фенола; Е-2 – емкость для рафинатного раствора; Е-3, Е-4 – емкости для фенольной воды; Н-1, Н-2, Н-3, Н-4, Н-5, Н-6, Н-7, Н-8, Н-9, Н-10, Н-11, Н-12 – насосы; К-7 – абсорбер. Рис. 21 - «Водный контур» на установке очистки масляного сырья фенолом А — секция регенерации сухого фенола из рафинатного раствора; Б — секция регенерации сухого фенола из экстрактного раствора; Т-11 — конденсатор-холодильник; Е-5 — приемник конденсата водяных паров; Е-6 — барабан парогенератора; Н-13, Н-14 — насосы; а — парообразователь; б - пароперегреватель; П-3 — огневой нагреватель парогенератора . Примечание, обозначение других аппаратов см. на схеме установки очистки масляного сырья фенолом. Рис. 22 - УСТАНОВКА СЕЛЕКТИВНОЙ ОЧИСТКИ СМАЗОЧНЫХ МАСЕЛ N-МЕТИЛ-2-ПИРРОЛИДИНОМ (ФИРМА «ТЕКСАКО ДИВЕЛОПМЕНТ») Рис. 23 -Технологическая схема очистки масляного сырья N -метилпирролидоном: ХВ1-ХВ4 — аппараты воздушного охлаждения; К1 -абсорбер; К2 — экстракционная колонна; КЗ, К6, К7 — испарительные колонны; К4, К5 — отпарные колонны; К8 — колонна осушки N-МП; Б1 — барометрический конденсатор; Т1- Г5 -теплообменники; X I , Х2 — холодильники; E1-E4 — емкости; П1, П2 — трубчатые печи; Н1-Н2 — насосы. Рис. 24 - Экстракционная колонна Рис. 25 - Центробежный контактор Рис. 26 - Роторно-дисковый контактор. Рис. 27 - Экстракционная колонна с насадкой. Рис. 28- Экстракционная колонна с тарелками и перегородками Рис. 29 - Колонна с тарелками с нижним затвором ДЕПАРАФИНИЗАЦИЯ ИЗБИРАТЕЛЬНЫМИ РАСТВОРИТЕЛЯМИ Рис. 30 - УСТАНОВКА ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ: БЛОК КРИСТАЛЛИЗАЦИИ И ФИЛЬТРАЦИИ Рис. 31- УСТАНОВКА ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ: БЛОК РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ Рис. 32– Технологическая схема отделений кристаллизации и фильтрования установки депарафинизации с применением скребковых кристаллизаторов Рис. 33 Технологическая схема отделений кристаллизации и фильтрования установки депарафинизации с применением кристаллизатора смешения «DILCHILL» Рис. 34– Технологическая схема отделений кристаллизации и фильтрования установки депарафинизации с применением кристаллизатора пульсационного смешения. Рис. 35– Технологическая схема установки депарафинизации с применением кристаллизатора смешения (отделения кристаллизации и фильтрования) Кр1 – кристаллизатор смешения; Кр2, Кр3 – аммиачные кристаллизаторы; Е1, Е3, Е5, Е6, Е9 – приёмники; Е2,Е4 – сборники; Е7, Е8 – вакуум-приёмники;Ф1, Ф2 – вакуумные фильтры; Х1, Х2 – аммиачные холодильники; Т1 – пароподогреватель; Т2 – теплообменник; Н1-Н4 – насосы; Цк – вакуумный компрессор; СУ – сигнализатор уровня; ↔ – инертный газ. Рис. 36 – Принципиальная схема установки депарафинизации после перевода отделений регенерациирастворителя на печной нагрев 1, 2, 3, 4 – колонны регенерации растворителя из растворов фильтрата; 5, 6, 7 – колонны регенерации растворителя из растворов гача; 8 – отделение кристаллизации; 9 – отделение фильтрации; 10 – печь; 11 – теплообменник; 12 –конденсатор-холодильник; 13 – КВО; 14 – насос; 15 – ёмкость. Потоки: I – сырьё; II – фильтрат; III – раствор гача; IV – депарафинированное масло с установки; V – сухой гач с установки; VI – растворитель (МЭК-толуол); VII – водяной пар; VIII – вода; IX – растворитель на орошение; X – фильтрат II, III ступеней на разбавление; XI – горячая струя; XII – растворитель на разбавление; XIII – растворитель на холодную промывку Рис. 37 – Аммиачный 1-секция кристаллизатора; 2-ёмкость хладагента; 3-электродвигатель; 4-редуктор; 5-цепная передача; 6-линзовый компенсатор. кристаллизатор типа «труба в трубе» t=+400C рафинат при t=tп +2-50С 1 t=20С в секции 2 W=300C/ч 3 фильтрат 2ст.фильтрования 4 5 высота < 17м диаметр 2-3м 6 7 8 9 W=5000C/ч t=300C в секции 1 0 1 1 Число секций 6-16 растворитель при t=250С t=-5 - -100С суспензия в ам. кристаллизаторы Рис. 38 – Схема работы кристаллизатора смешения Рис. 39 – Схема работы барабанного вакуум фильтра 1-перфорированный барабан; 2-нож; 3-фильтрующая ткань; 4-карыто; 5-качающаяся мешалка; 6-камеры; 7-трубы; 8-устройство для разбрызгивания промывной жидкости. Рис. 40 – Эскиз барабанного вакуум фильтра I-фильтрат; II-промывочная жидкость с фильтратом; III- промывочная жидкость с продувочным газом; IV-суспензия; V-осадок; VI-инертный газ. Гидродоочистка Рис. 41 – Установка глубокой гидроочистки смазочных масел 1 - печь; 2 - реактор; 3, 5 - газо-жидкостные сепараторы высокого и низкого давления; 4 — абсорбер; 6 — отпарная колонна; 7 — секция депарафинизации; 8 — фракционирующая колонна. Линии: I — свежее сырьё; //— добавочный водород; ///— циркулирующий, очищенный ДЭА, водород; IV — подача охлаждающего газа; V — регенерированный раствор ДЭА; VI — насыщенный раствор ДЭА; VII — на газофракционирующую установку; VIII — печное топливо и более легкие продукты; IX — нейтральное масло, вязкость 7,4 мм2/с; X — легкий нейтральный дистиллят; XI — средний нейтральный дистиллят; XII — тяжелый нейтральный дистиллят; XIII — брайтсток; XIV — парафиновый гач. ВТ ГО Селективная очистка Депарафинизация Контактная доочистка Базовые масла Схема производства базовых масел, включающая установку гидроочистки вакуумных дистиллятов. ВТ Селективная очистка ГО Депарафинизация Контактная доочистка Базовые масла Схема производства базовых масел, включающая установку гидроочистки рафината селективной очистки. ВТ ГО Депарафинизация Контактная доочистка Базовые масла Схема производства базовых масел, включающая гидроочистку как единственную ступень очистки. Циркулирующий ВСГ Свежий ВСГ МЭА легкое масло Нестабильная нафта 1 3 4 5 легкое нейтральное масло тяжелое нейтральное масло 2 остаточное масло Сырье Рис.42 – Схема процесса гидроочистки LUBE II I III 1 2 VII VI IX IV 3 V 4 X 5 VIII Рис. 43 – Поточная схема производства базовых масел с процессом гидрообработки рафинатов 1 – АВТ; 2 – селективная очистка; 3 – гидрообработка рафинатов; 4 – депарафинизация в растворителе; 5 – деасфальтизация пропаном. Линии: I – остаток атмосферной перегонки (мазут); II – масляные дистилляты 1 – 3 погоны; Ш – рафинаты (дистиллятные и остаточные); IV – гидроочищенные рафинаты; V – депарафинированные масла (дистиллятные и остаточные); VI – гудрон; VII – деасфальтизат; VIII – асфальт, IX – экстракты, X – гачи (петролатум); XI –газойлевая фракция ( до 360 °С). Свежий ВСГ ВСГ Неочищенный ВСГ МЭА С-2 Р-1 П-1 Нестабильная нафта Сырье Т-1 С-1 К-1 К-2 Гидроочищенное масло Рис. 44– Схема процесса гидроочистки фирмы «Bechtel» Hy-Starting Свежий ВСГ ВСГ Отходящий газ Р-1 Легкие продукты П-1 К-2 Сырье Т-1 С-1 С-2 Базовое масло Рис.45 – Схема процесса ISOFINISHING Гидрокаталитические процессы производства базовых масел I Экстракция растворителями Депарафинизация растворителями II Экстракция растворителями Каталитическая депарафинизация III IV Топливный и масляный вариант гидрокрекинга Каталитическая изодепарафинизация Экстракция растворителями Гидроочистка Каталитическая депарафинизация Базовые масла групп I и II по API Базовые масла групп I и II по API Базовые масла групп II и III по API Каталитическая изодепарафинизация Базовые масла групп II и III по API Рис.46 – УСТАНОВКА ГИДРОКРЕКИНГА ( ПРОЦЕСС UNICRACKING ФИРМЫ «ЮНОКАЛ» И ЮОП) Рис.47– УСТАНОВКА ГИДРОКРЕКИНГА ГАЗОЙЛЕЙ (ФИРМА «ГУДРИ» И «ГАЛФ РИСЕРЧ ЭНД ДИВЕЛОПМЕНТ») Рис.48– Схема процесса контактной доочистки Циркулирующий ВСГ Вакуум Газ Нафта H2S ДТ Пром. вода Кислоя вода Тяжелый вакуумный газойль Реакторный блок Закалка, промывка, сепарация,очистка Дистилляция топлив и масел Рис.50 - Принципиальная технологическая схема производства ВИ-масел в процессе гидроизокрекинга Разделенные по вязкости высокоиндексные базовые масла Свежий Н2 Гидроизомеризация и гидрокрекинг нормальных парафиновых углеводородов Свежий Н2 Циркулирующий ВСГ Газ Нафта ДТ ВИ-масла с низкой Тз Реакторы изомеризации и гидроочистки Сепаратор Рис. 4.17 - Принципиальная технологическая схема процесса гидроизодепарафинизации Дистилляция Циркулирующий ВСГ Циркулирующий ВСГ На производство топлива Вакуумная перегонка Промежуточная емкость для хранения Рис. 4.19 – Схема масляного производства на заводе в Юронге (Син Гидроподготовка Масляный гидрокрекинг Реактор гидроподготовки Тяжелый вакуумны й газойль Изомеризационная депарафинизация Свежий Н2 Свежий Н2 На производство топлива Вакуумная отпарная колонна гапур) Нафта Бессернистое ДТ Н2 Н2 Депарафинированные масла Масло ГК Тяжелый (фр. 420-570°С) вакуумный газойль Гидрокрекинг (20МПа) и вакуумная дистилляция масел Гидроизодепарафинизаия масел Пакеты присадок Товарные масла Смешение, ввод присадок, затаривание (гидрокрекинговые, полусинтетические, синтетические) Бессернистый остаток Н2 - олефиновая фр. С10 Синтетические ПАО- масла Олигомеризация и гидрирование Рис.52 - Блок-схема перспективной технологии производства высокоиндексных смазочных масел