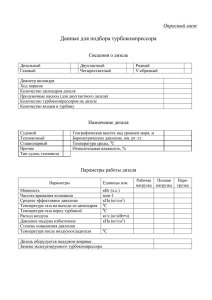

remont-4_cil

advertisement