курсовой работе, расчетно-графической и

advertisement

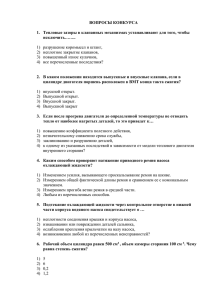

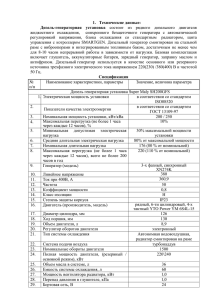

Министерство образования Российской Федерации Тверской государственный технический университет Кафедра «Механизация природообустройства и ремонт машин» РАСЧЁТ СИСТЕМ ДВИГАТЕЛЯ Методические указания к выполнению курсового проекта, курсовой работе, расчетно-графической и контрольной работ по дисциплине «Тракторы и автомобили» и «Транспортные и базовые машины» для специальностей 171100 - МОП, 230100 - ЭОМ и 551400 - НТС Тверь 2004 2 Методические указания являются руководством к выполнению курсового проекта, курсовой работе, расчетно-графической и контрольной работ для студентов высших учебных заведений специальностей 171100 «Машины и оборудование природообустройства и защиты окружающей среды», 551400 «Наземные транспортные системы» и 230100 «Эксплуатация и обслуживание транспортных и технологических машин и оборудования (водное хозяйство)». Составлены в соответствии с программой дисциплин «Тракторы и автомобили» и «Транспортные и базовые машины» Тверского государственного технического университета. Рассмотрены и рекомендованы к печати на заседании кафедры «Механизация природообустройства и ремонт машин» (протокол № 5 от 20 января 2004 года). Составители: В.Е. Харламов, И.К. Морозихина, К.С. Крылов © Тверской государственный технический университет, 2004 3 Содержание: 1. ОБЩИЕ УКАЗАНИЯ ПО ИЗУЧЕНИЮ КУРСА ………………………. 1. 1. Содержание расчетно-пояснительной записки …………………... 2. РАСЧЕТ ЭЛЕМЕНТОВ СИСТЕМЫ СМАЗКИ ………………………. 2. 1. Общие сведения ……………………………………………………. 2. 2. Масляный насос …………………………………………………… 2. 3. Центрифуга ………………………………………………………… 2. 4. Масляный радиатор ……………………………………………….. 3. РАСЧЕТ ЭЛЕМЕНТОВ СИСТЕМЫ ОХЛАЖДЕНИЯ ………………. 3. 1. Общие сведения ……………………………………………………. 3. 2. Расчёт системы жидкостного охлаждения ……………………….. 3. 3. Расчётная производительность насоса и мощность на его привод 3. 4. Определение основных размеров насоса …………………………. 3. 5. Жидкостный радиатор …………………………………………….. 3. 6. Расчёт системы воздушного охлаждения ………………………… 3. 7. Расчёт вентилятора ………………………………………………… 4. БИБЛИОГРАФИЧЕСКИЙ СПИСОК ..………………………………… 5. ПРИЛОЖЕНИЯ ………………………………………………………… 4 4 5 5 5 7 8 9 9 10 11 12 14 15 16 18 19 4 1. ОБЩИЕ УКАЗАНИЯ ПО ИЗУЧЕНИЮ КУРСА При выполнении мелиоративных работ в сельском хозяйстве, а также гидротехническом строительстве применяется большое количество различных моделей тракторов, автомобилей, тягачей и др. мелиоративных и строительных машин, сконструированных с использованием главных агрегатов базовых моделей тракторов и автомобилей. Учитывая быстрое усовершенствование и смену моделей машин в процессе их выпуска, для инженера-механика по механизации гидромелиоративных работ весьма важно знать не частные конструктивные агрегаты и узлы отдельных марок, а общие характерные, конструктивные особенности тракторов, автомобилей и тягачей. При изучении различных конструкций машин, их отдельных агрегатов, систем, механизмов, узлов и деталей рекомендуется придерживаться примерно такой последовательности: назначение, устройство, материал, принцип работы, уход и регулировки, возможные неисправности и способы их устранения. В качестве основных объектов изучения рекомендуется принять следующие типы тракторов и автомобилей: 1. Колёсные тракторы Т-150К (класса – 3 т) и К-700 (5 т). 2. Гусеничный трактор ДТ-75 3. Грузовые автомобили и тягачи последних выпусков производства ЗИЛ, МАЗ, КрАЗ, КамАЗ. 1. 1. Содержание расчетно-пояснительной записки Расчётно-пояснительная записка должна в себя включать: - задание на расчетно-графическую работу; - характеристику двигателя прототипа; - описание систем двигателя прототипа; - расчёт системы смазки; - расчёт системы охлаждения; - список использованной литературы; - оглавление. Пояснительная записка должна иметь объём 18 - 25 страниц. Техническая характеристика двигателя прототипа берётся из литературного источника, ссылки на который обязательны в тексте. Необходимые сведения: мощность двигателя (максимальная и номинальная), обороты при данной мощности, объёмы системы смазки и охлаждения. Желательны сведения по производительности насосов (водяного и масляного), что позволяет контролировать правильность расчётов проектируемых насосов. При описании систем смазки и охлаждения двигателя прототипа следует обратить на особенности, характерные для данного двигателя. Графическая часть расчетно-графической работы выполняется на листе миллиметровой или чертежной бумаги формата А1. На половине этого листа (формат А2) чертится схема системы смазки двигателя прототипа с указанием названия отдельных элементов, на второй 5 половине листа - схема системы охлаждения. Схемы выполняются в соответствии с ГОСТом. Каждой лист сопровождается угловым штампом и спецификацией. Конструктивная разработка системы смазки включает в себя сборочный чертеж масляного насоса (размеры шестерен берутся согласно расчету, все остальное – из конструкции прототипа), кинематическая схема привода масляного насоса с указанием передаточных чисел. Конструктивная разработка системы охлаждения включает в себя чертеж водяного насоса (при этом используются результаты расчета и рекомендации из литературных источников), кинематическая схема привода водяного насоса с указанием передаточных чисел. Компоновка водяного насоса может быть такой же, как у двигателя-прототипа. 2. РАСЧЕТ ЭЛЕМЕНТОВ СИСТЕМЫ СМАЗКИ 2. 1. Общие сведения Масляная система обеспечивает смазку деталей двигателя с целью уменьшения трения, предотвращения коррозии, удаления продуктов износа и частичное охлаждение его отдельных узлов. В зависимости от типа и конструкции двигателей применяют систему смазки разбрызгиванием, под давлением и комбинированную. Большинство автомобильных и тракторных двигателей имеют комбинированную систему смазки. Одним из основных элементов системы смазки является масляный насос. Масляный насос служит для подачи масла к трущимся поверхностям движущихся частей двигателя. По конструктивному исполнению масляные насосы бывают шестеренчатые и винтовые. Шестеренчатые насосы отличаются простотой устройства, компактностью, надежностью в работе и являются наиболее распространенными в автомобильных и тракторных двигателях. Расчет масляного насоса заключается в определении размеров его шестерен. Этому расчету предшествует определение циркуляционного расхода масла в системе. 2. 2. Масляный насос Циркуляционный расход VЦ масла зависит от количества отводимого им от двигателя тепла QM. В соответствии с данными теплового баланса величина QM (кДж/с) для современных автомобильных и тракторных двигателей составляет 1,5 … 3,0 % от общего количества теплоты, введенной в двигатель с топливом: QM = (0,015 … 0,030)Q0 . Количество тепла (кДж) выделяемого топливом в течение 1 с: Q G Q0 H T , 3600 6 где QH – низшая теплота сгорания топлива, кДж/кг, для дизельного двигателя QH = 42440 кДж/кг, для карбюраторного двигателя QH = 43930 кДж/кг; GT – часовой расход топлива, кг/ч. G N g . е T e Циркуляционный расход масла (м3/с) при заданной величине QM: V Ц Q . c T M M M M где ρм – плотность масла, в расчетах принимают ρм = 900 кг/м3; см – 2,094 – средняя теплоемкость масла, кДж/(кг К); ΔТМ = 1 0 … 1 5 – температура нагрева масла в двигателе, К. Для стабилизации давления масла в системе двигателя циркуляционный расход масла обычно увеличивается в 2 раза: V' = (2 … 3)Vц . В связи с утечками масла через торцовые и радиальные зазоры насоса расчетную производительность его (м3/с) определяют с учетом объемного коэффициента подачи ηн = 0,6 … 0,8: V Р V' . H Расчетная производительность насоса: V Р D0 hbnH 60 , где nн – частота вращения шестерни, об/мин; D0 – диаметр начальной окружности шестерни, м; h – высота зуба, м; b – длина зуба, м. При высоте зуба, равной двум модулям (h = 2m), и D0 = z·т 2 zm bn , V 60 2 H Р где z = 6 – 12 – число зубьев шестерни в выполненных конструкциях; m = 3 – 6 мм – модуль зацепления. Частота вращения шестерни (насоса) n H u 60 , D H где uн – окружная скорость вращения шестерни на внешнем диаметре, м/с; D = m(z + 2) – диаметр внешней окружности шестерни, м. Окружная скорость вращения шестерни на внешнем диаметре не должна превышать 8 … 10 м/с. При больших значениях скорости коэффициент подачи насоса значительно уменьшается. Задавшись значениями m, z и uн, определяют длину зуба (м): 7 b 60V . 2 m zn P 2 H Мощность (кВт), затрачиваемая на привод масляного насоса: N H p V , 10 P 3 M .H где Vр – расчетная производительность масляного насоса, м3/с; р – рабочее давление масла в системе (в карбюраторных двигателях р = 0,3 … 0,5 МПа; в дизелях р = 0,3 … 0,7 МПа); ηм.н = 0,85 … 0,90 – механический кпд масляного насоса. 2. 3. Центрифуга Масляная центрифуга представляет собой центробежный фильтр тонкой очистки масла от механических примесей. В автомобильных и тракторных двигателях наибольшее распространение получили двухсопловые центрифуги с гидрореактивным приводом. Действие этого привода основано на использовании реакции струй масла, вытекающих из сопел. Отличаясь простотой устройства и обслуживания при эксплуатации, центрифуги с гидрореактивным приводом обеспечивают высокие угловые скорости вращения ротора и, следовательно, качественную очистку масла. Расчет центрифуги заключается в определении необходимого давления масла перед центрифугой и частоты вращения ее ротора. В современных центрифугах подача масла под давлением 0,25 … 0,6 МПа обеспечивает вращение ротора со скоростью 5000 … 8000 мин-1. Неполнопоточнсть центрифуги принимается равной 20%. Производительность центрифуги: VР.Ц. = 0,2·V Ц . Коэффициент сжатия струи масла изменяется в пределах и для наиболее распространенных форм сопел равен 0,9. Частота вращения ротора (мин -1): M RV 2Р.Ц a 2 F n R V b 30 C . 2 М Р.Ц где ρм – плотность масла, кг/м3; ε – коэффициент сжатия струи масла, вытекающего из сопла, ε = 0,9 – 1,1; Fс – площадь отверстия сопла, м2, (диаметр сопла dс = 2 мм); R – расстояние от оси сопла до оси вращения ротора, м, R = 40 мм; a – момент сопротивления в начале вращения ротора, H·м, (5…20)ּ10-4 H·м; b – скорость нарастания момента сопротивления (H·м)/мин-1, b = (0,03 … 0,10)10-4 (H·м)/мин-1. 8 Качественная очистка масла происходит при n = 4500 … 6500 мин-1. Давление масла перед центрифугой: p 1 2 V Р.Ц 4( n 30) (R r ) F 8 F (1 ) 2 2 2 0 2 2 2 C 2 M , C где r0 – радиус оси ротора, м, r0 = 0,008 м; ψ – коэффициент гидравлических потерь (для полнопоточных центрифуг ψ = 0,2 … 0,5, а для неполнопоточных ψ = 0,1 … 0,2); α = 0,78 … 0,86 – коэффициент расхода масла через сопло. Мощность (кВт), затрачиваемая на привод центрифуги: N Ц RnV M Р. Ц 3010 3 V Р. Ц n R 2 F 30 C . 2. 4. Масляный радиатор Масляный радиатор представляет собой теплообменный аппарат для охлаждения масла, циркулирующего в системе двигателя. Различают два типа радиаторов: воздушно-масляные с воздушным охлаждением и водомасляные – с водяным охлаждением. Ниже приводится расчет водомасляного радиатора. Поверхность охлаждения масляного радиатора, омываемая водой, м2: F M Q K M М (T M .CP Т ВОД .СР ) , где QМ – количества тепла, отводимого маслом от двигателя, Дж/с; КM – коэффициент теплопередачи от масла к воде, Вт/(м2·К); ТМ.СР = (ТМ.ВХ + ТМ.ВЫХ)/2 = 348 … 363 К – средняя температура масла в радиаторе; ТВОД.СР = (ТВОД.ВХ + ТВОД.ВЫХ)/2 = 343 … 358 К – средняя температура воды в радиаторе. Коэффициент теплопередачи от масла к воде, Вт/(м2·К): K M 1 1 1 1 ТЕП , 2 где α1 – коэффициент теплоотдачи от масла к стенкам радиатора, Вт/(м2·К); δ = 0,002 м – толщина стенки радиатора; λТЕП - коэффициент теплопроводности стенки, Вт/(м·К); α2 – коэффициент теплоотдачи от стенок радиатора к воде, Вт/(м2·К). С увеличением α1, λТЕП, α2 и уменьшением δ величина КМ возрастает. Вследствие трудности аналитического определения величин α1, λТЕП, α2 их значения принимаются по опытным данным. Величина α1 зависит в основном от скорости движения масла. Для прямых гладких трубок при wм = 0,1 … 0,5 м/с коэффициент α1 = 100 … 500 Вт/(м2·К); 9 при наличии завихрителей в трубках и wм = 0,5 … 1,0 м/с коэффициент α1 = 800 … 1400 Вт/(м2·К). Величина λТЕП зависит от материала радиатора: для латуни и алюминиевых сплавов λТЕП = 80 … 125 Вт/(м·К), для нержавеющей стали λТЕП = 10 … 20 Вт/(м·К). Величина α2 изменяется в пределах 2300 … 4100 Вт/(м2·К). Полный коэффициент теплопередачи КМ: для прямых гладких трубок КМ = 115 … 350, для трубок с заверителями КМ = 815 … 1160. Учитывая оребрение, площадь внутренней поверхности трубок радиатора принимается, м2: F ТР F . 2,5 3 M 3. РАСЧЕТ ЭЛЕМЕНТОВ СИСТЕМЫ ОХЛАЖДЕНИЯ 3. 1. Общие сведения При сгорании топлива в поршневых двигателях внутреннего сгорания выделяется большое количество теплоты, вследствие чего детали двигателя, соприкасающиеся с горячими газами, сильно нагреваются. Охлаждение двигателя применяется в целях принудительного отвода теплоты от нагретых деталей для обеспечения оптимального теплового состояния двигателя и его нормальной работы. Большая часть отводимой теплоты воспринимается системой охлаждения, меньшая — системой смазки и непосредственно окружающей средой. В зависимости от рода используемого теплоносителя в автомобильных и тракторных двигателях применяют систему жидкостного или воздушного охлаждения. В качестве жидкого охлаждающего вещества используют воду и некоторые другие высококипящие жидкости, а в системе воздушного охлаждения – воздух. Тепловое состояние двигателя в первом случае оценивают по температуре охлаждающей жидкости (в закрытых системах равна 100С, максимальная кратковременно допустимая – 105С; в открытых системах допустимая температура охлаждающей жидкости – 90 … 95С). Каждая из указанных систем охлаждения имеет преимущества и недостатки. К преимуществам жидкостного охлаждения следует отнести: а) более эффективный отвод теплоты от нагретых деталей двигателя при любой тепловой нагрузке; б) быстрый и равномерный прогрев двигателя при пуске; в) допустимость применения блочных конструкций цилиндров двигателя; г) меньшая склонность к детонации в бензиновых двигателях; 10 д) более стабильное тепловое состояние двигателя при изменении режима его работы; е) меньшие затраты мощности на охлаждение и возможность использования тепловой энергии, отводимой в систему охлаждения. Недостатки системы жидкостного охлаждения: а) большие затраты на обслуживание и ремонт в эксплуатации; б) пониженная надежность работы двигателя при отрицательных температурах окружающей среды и большая чувствительность к ее изменению. Двигатели с жидкостным охлаждением по объёму на 13 … 17 % меньше и на 10 % легче двигателей с воздушным охлаждением. Затраты мощности на охлаждение в двигателях с воздушным охлаждением составляют 3,5 … 13 %, в двигателях с жидкостным охлаждением – 2 … 9 %. Систему жидкостного охлаждения наиболее целесообразно использовать в форсированных двигателях и в двигателях с относительно большим рабочим объемом цилиндра; систему воздушного охлаждения – в двигателях с рабочим объемом цилиндра до 1 л независимо от степени форсировки и в двигателях с небольшой литровой мощностью. Расчет основных конструктивных элементов системы охлаждения производится исходя из количества теплоты, отводимой от двигателя в единицу времени. 3. 2. Расчёт системы жидкостного охлаждения При жидкостном охлаждении количество отводимой теплоты (Дж/с) ciD n Q Q , Q 1 2m Q B m H H H где с = 0,45 … 0,53 – коэффициент пропорциональности; i – число цилиндров; D – диаметр цилиндра, см; m = 0,5 … 0,7 – показатель степени; n – частота вращения вала двигателя; QH – количество теплоты, потерянное из-за химической неполноты сгорания: QH = 119950(1 – )L0, где - коэффициент избытка воздуха, для карбюраторных двигателей = 0,96, для дизельных двигателей = 1,0; L0 – теоретически необходимое количество воздуха для сгорания 1 кг топлива, кмоль возд./кг топл. 1 С Н О L0 0,21 12 4 32 , где С, Н, О – массовые доли соответственно углерода, водорода и кислорода в элементарном составе топлива; 0,21 – объемное содержание кислорода в 1 кг воздуха. 11 Таблица 1. Элементарный состав и теплота сгорания топлива Содержание в массовых долях Низшая теплота Топливо сгорания, QH, С Н О кДж/кг Автомобильный 0,855 0,145 44000 бензин Дизельное 0,87 0,125 0,005 42500 топливо На теплоту, отводимую охлаждающей жидкостью, оказывают влияние многие эксплуатационные и конструктивные факторы. С увеличением частоты вращения двигателя и температуры охлаждающей жидкости, а также коэффициента избытка воздуха величина QВ уменьшается, а с увеличением размеров охлаждающей поверхности и отношения хода поршня к диаметру цилиндра возрастает. Расчет системы жидкостного охлаждения сводится к определению основных размеров жидкостного насоса, поверхности радиатора и подбору вентилятора. При воздушном охлаждении теплота от стенок цилиндров и головок двигателя отводится обдувающим их воздухом. Интенсивность воздушного охлаждения зависит от количества и температуры охлаждающего воздуха, его скорости, размеров поверхности охлаждения и расположения ребер относительно потока воздуха. Циркуляционный расход охлаждающей жидкости, м3/с: G Ж с (Т В В Q В ) Ж . ВХ Т Ж . ВЫХ Q с Т В В В , Ж где ρВ – плотность жидкости, кг/м , ρВ = 1000 кг/м – плотность воды, ρВ = 900 кг/м3 – плотность этиленгликолевой смеси; сВ – удельная теплоёмкость циркулирующей жидкости, кДж/(кг·С), сВ = 4,187 кДж/(кг·С) – для воды, сВ = 2,093 кДж/(кг·С) – для этиленгликолевые смеси, ΔТЖ – перепад температуры охлаждающей жидкости в радиаторе. Для принудительной циркуляции воды в системе ΔТЖ = 6 … 12С. Количество отводимой теплоты QВ зависит от ряда конструктивных факторов, таких как степень сжатия ε, отношение S/D, а также частоты вращения n и от условий эксплуатации (состав смеси, угла опережения зажигания и угла опережения впрыска топлива). 3 3 3. 3. Расчётная производительность насоса Жидкостный насос служит для обеспечения непрерывной циркуляции жидкости в системе охлаждения. В автомобильных и тракторных двигателях наибольшее применение получили центробежные насосы с односторонним 12 подводом жидкости. Расчетная производительность насоса (м3/с) определяется с учетом утечек жидкости из нагнетательной полости во всасывающую: G Ж .Р GЖ , H где ηН = 0,8 … 0,9 – коэффициент подачи. 3. 4. Определение основных размеров насоса Входное отверстие насоса должно обеспечить подвод расчетного количества жидкости. Это достигается при выполнении условия G Ж .Р c 1 r r , 2 2 1 0 где с1 = 1 … 2 – скорость жидкости на входе, м/с; r1 и r0 – радиус входного отверстия и ступицы крыльчатки, м. Из равенства определяют радиус входного отверстия крыльчатки: r 1 G c r Ж . Р. 2 0 . 1 Окружная скорость схода жидкости u2 1tg ctg 2 2 p Ж Ж , h где α2 и β2 – углы между направлениями скоростей с2, u2 и w2 (рис.); рЖ = (5 … 15)·104 – напор, создаваемый насосом, Па; ηh = 0,6 … 0,7 – гидравлический кпд. При построении профиля лопатки крыльчатки принимают угол α2 = 8 … 12°, а угол β2 =12 … 50°. С увеличением β2 растет напор, создаваемый насосом, поэтому иногда этот угол берут равным 90° (радиальные лопатки). Однако увеличение β2 приводит к уменьшению кпд насоса. Радиус крыльчатки на выходе, м: r 2 30u n 2 В.Н u 2 , В.Н где nВ.Н – частота вращения крыльчатки в минуту; ωВ.Н – угловая скорость крыльчатки жидкостного насоса. Окружная скорость (м/с) определяется из равенства u 1 u2 r1 r 2 . 13 Рис. Схема построения профиля лопатки жидкостного насоса. Если угол α1 между скоростями с1 и u1 равен 90°, то угол β1 находится из соотношения: tgβ1 = c1/u1 . Ширина лопатки на входе b1 и на выходе b2 (рис. а) определяется из выражений b 1 b2 G Ж .Р z 1 2 r1 c1 sin 1 G , Ж .Р z 2 2 r 2 cr sin 2 , c r р tg u Ж Ж 2 h 2 где z = 3 … 8 – число лопаток на крыльчатке; δ1 и δ2 – толщина лопатки у входа и выхода, м, δ1 = δ2 = 0,003 м; сr – начальная скорость схода, м/с: Ширина лопаток на входе для крыльчаток жидкостного насоса изменяется в пределах b1 = 0,010 … 0,035 м, а на выходе - b2 = 0,004 … 0,025м. Построение профиля лопатки насоса (рис. б) заключается в следующем. Из центра О радиусом r2 проводят внешнюю окружность и радиусом r1 – внутреннюю. На внешней окружности в произвольной точке В строят угол β2. От диаметра, проходящего через точку В, откладывают угол β = β1 + β2. Одна из сторон этого угла пересекает внутреннюю окружность в точке К. Через точки В и К проводят линию ВК до вторичного пересечения с внутренней окружностью (точка А). Из точки L, которая является серединой отрезка АВ, восставляют перпендикуляр до пересечения его с линией BE в точке Е. Из 14 точки Е через точки А и В проводят дугу, представляющую собой искомое очертание лопатки. Мощность, потребляемая жидкостным насосом: G Ж .Р p Ж , N В.Н 1000 M где ηM = 0,7 … 0,9 – механический кпд жидкостного насоса. pж – напор, создаваемый насосом, принимают для дизельного двигателя pж = 80000 Па, для карбюраторного двигателя pж = 120000 Па. Величина NВ.Н составляет 0,5 … 1,0 % от номинальной мощности двигателя. 3. 5. Жидкостный радиатор Радиатор представляет собой теплообменный аппарат для воздушного охлаждения жидкости, поступающей от нагретых деталей двигателя. Расчет радиатора состоит в определении поверхности охлаждения, необходимой для передачи теплоты от жидкости к окружающему воздуху. Размеры радиатора подбирают в соответствии с компоновкой машины и целесообразными затратами мощности на привод вентилятора таким образом, чтобы обеспечить нормальное тепловое состояние двигателя. Коэффициент теплоотдачи радиатора зависит от типа охлаждающей решетки, технологии изготовления, скоростей жидкости и воздуха и степени загрязнения радиатора. В радиаторе тепло QВ передается от жидкости к охлаждающему воздуху, т.е. QВ = QВОЗД . Поверхность охлаждения радиатора (м2) FP Q K ВОЗД (Т Ж .СР Т ВОЗД .СР ) , где QВОЗД – количество теплоты, отводимой жидкостью, Дж/с; К – коэффициент теплопередачи радиатора, Вт/(м2·К), для легковых автомобилей 140 … 180 Вт/(м2·К), для грузовых автомобилей и тракторов 80 … 100 Вт/(м2·К); ТЖ.СР – средняя температура жидкости в радиаторе, К: Т Ж .СР Т Ж . ВЫХ Т Ж . ВХ ; 2 ТВОЗД.СР – средняя температура воздуха, проходящего через радиатор, К: Т ВОЗД .СР Т Т 2 ВОЗД . ВЫХ ВОЗД . ВХ . При принудительной циркуляции жидкости в системе температурный перепад ΔТЖ = 6 … 12 К. Оптимальное значение температуры ТЖ.ВХ , которая характеризует температурный режим системы жидкостного охлаждения, принимается в интервале 353 … 368 К. Для автомобильных и тракторных двигателей ТЖ.СР = 358 … 365 К. 15 Температурный перепад воздуха ΔТВОЗД в решетке радиатора составляет 20 … 30 К. Температура перед радиатором ТВОЗД.ВХ принимается равной 313 К. Средняя температура охлаждающего воздуха, проходящего через радиатор ТВОЗД.СР = 323 … 328 К. 3. 6. Расчёт системы воздушного охлаждения При воздушном охлаждении двигателя, площадь наружных поверхностей цилиндров и их головок недостаточна для поддержания нормального теплового состояния этих деталей. Поэтому поверхности охлаждения искусственно увеличивают путём оребрения. Для повышения интенсивности теплопередачи охлаждающий воздух должен протекать с достаточной скоростью и равномерно омывать поверхности цилиндров. Для этого поток воздуха направляют по каналам, образуемым направляющими устройствами – дефлекторами. В первую очередь охлаждающий воздух попадает в зону перемычки между гнёздами клапанов, к свечам зажигания (в карбюраторном двигателе) или к форсункам (в дизелях). Расчёт системы воздушного охлаждения сводится к определению параметров оребрения и параметров вентилятора. За расчётный режим работы двигателя принимают режим максимальной мощности, при котором теплоотдача о стенки достигает максимума. Общее количество теплоты, (Дж/с), которое необходимо отвести от двигателя через оребрение цилиндра и головки: QОБЩ В N е g e QH , где В – коэффициент, определяющий долю теплоты, передаваемой площадью поверхности оребрения, для дизелей В = 0,25 – 0,30, для карбюраторных двигателей В = 0,28 – 0,33; Ne – эффективная мощность, кВт; ge – эффективный удельный расход топлива, кг/кВт·ч; QH – удельная низшая теплота сгорания топлива, Дж/кг. Количество охлаждающего воздуха, подаваемого вентилятором: G ВОЗД Q Т ОБЩ с ВОЗД (Т ВОЗД .ВЫХ ВОЗД . ВХ ) , ВОЗД где ТВОЗД.ВХ и ТВОЗД.ВЫХ – температура воздуха, входящего в межрёберное пространство и выходящего из него. ТВОЗД.ВХ = 293 К, ТВОЗД.ВХ = 353 … 373 К; ρВОЗД – плотность воздуха при средней его температуре в радиаторе, кг/м3, можно принять для дизелей ρВОЗД = 1,065 кг/м3, для карбюраторных двигателей ρВОЗД = 1,07 кг/м3; сВОЗД.. - средняя теплоемкость воздуха, сВОЗД.. = 1000 Дж/(кг·К). 16 Площадь поверхности оребрения для головки и цилиндра рассчитывают отдельно. Принимают, что от головки цилиндра отводится 45 … 75 %, а от цилиндра 25 … 55 % общего количества отводимой от двигателя теплоты. Для дизелей QГ = (0,45 … 0,75) QОБЩ , QЦ = (0,25 … 0,55) QОБЩ . Для карбюраторных двигателей QГ = (0,45 … 0,60) QОБЩ , QЦ = (0,40 … 0,55) QОБЩ . Площадь поверхности охлаждения рёбер цилиндра и головки цилиндров, м2: Q F K (T Т Q F ( K T Т Ц Ц В Ц ВОЗД . ВХ ) Г Г В Г ВОЗД . ВХ ) , , где КВ – коэффициент теплоотдачи поверхности оребрения, Вт/м2К, 0 , 73 В 1 , 37 1 0 , 0075 Т К 0,278 В СР , ТЦ – средняя температура у оснований рёбер цилиндра, К; ТГ – средняя температура у оснований рёбер головки цилиндра, К; ТВОЗД.ВХ – средняя температура воздуха в межрёберном пространстве, К; ТСР – среднее арифметическое значение температур ребра и обдуваемого воздуха, К; По опытным данным средняя температура у основания ребер цилиндров, К: для рёбер из алюминиевых сплавов - ТЦ = 403 … 423 К, ТГ = 423 … 473 К, для рёбер из чугуна - ТЦ = 403 … 453 К, ТГ = 433 … 503 К, υ – скорость воздуха в межрёберном пространстве, м/с. Средняя скорость воздуха в межрёберном пространстве цилиндра и его головки принимают равной υ = 20 … 50 м/с при диаметре D = 75 … 125 мм и υ = 50 … 60 м/с при D = 125 … 150 мм. В автотракторных двигателях высоту рёбер цилиндра по окружности выполняют неодинаковой: меньшая в направлении продольной и большая в направлении поперечной оси двигателя, что позволяет уменьшить его длину и массу. 3. 7. Расчёт вентилятора Вентилятор служит для создания направленного воздушного потока, обеспечивающего отвод теплоты от радиатора. Производительность вентилятора (м3/с): G ВОЗД Q cВОЗД ОБЩ ВОЗД Т ВОЗД , 17 где QОБЩ – количество теплоты, отводимое от радиатора охлаждающим воздухом, Дж/с; ΔТВОЗД – температурный перепад воздуха в радиаторе, К. Для подбора вентилятора кроме его производительности необходимо знать аэродинамическое сопротивление воздушной среды. В рассматриваемой системе оно складывается из сопротивлений, вызываемых потерями на трение и местными потерями. Для автомобильных и тракторных двигателей сопротивление воздушного тракта принимается ΔрТР = 600 … 1000 Па. По заданной производительности вентилятора и величине ΔрТР находят потребляемую вентилятором мощность и его основные размеры. Мощность (кВт), затрачиваемая на привод вентилятора: G ВОЗД pТР , N ВЕНТ 1000 В где ηВ – кпд вентилятора (для осевых клепаных вентиляторов ηВ = 0,32 … 0,40, а для литых ηВ = 0,55 … 0,65). Фронтовая площадь решетки радиатора, м2, оформляемая в виде квадрата: F ФР . РАД G ВОЗД , ВОЗД где ωВОЗД - скорость воздуха перед фронтом радиатора без учета скорости движения автомобиля или трактора, м/с, ωВОЗД = 6 … 24 м/с. Диаметр вентилятора, м: D ВЕНТ 2 F ФР . РАД . Частоту вращения вентилятора nВЕНТ принимают, исходя из предельного значения окружной скорости u = 70 … 100 м/с. Окружная скорость зависит от напора вентилятора и его конструкции: u Л p ТР , ВОЗД где ψЛ – коэффициент, зависящий от формы лопастей (для плоских лопастей ψЛ = 2,8 … 3,5, для криволинейных ψЛ = 2,2 … 2,9); ρВОЗД. = 1,29 – плотность воздуха, определяемая по средним параметрам, кг/м3. Частота вращения вентилятора (мин-1) при известной окружной скорости: n ВЕНТ 60u D ВЕНТ . 18 Библиографический список: 1. Гуревич А.М. Тракторы и автомобили. – 3-е изд., перераб. и доп. – М.: Колос, 1983. – 336с. 2. Конструкция тракторов и автомобилей /А.М. Гуревич, А.К. Болотов, В.И. Судницин. – М.: Агропромиздат, 1989. – 368с. 3. Сергеев В.П. Автотракторный транспорт: Учебник для вузов. – М.: Высш. шк., 1984. – 304с. 4. Расчёт автомобильных и тракторных двигателей: Учеб. пособие для вузов. /А.И. Колчин, В.П. Демидов – 3-е изд., перераб. и доп. – М.: Высш. шк., 2002. – 496с. 5. Николаенко А.В. Теория, конструкция и расчёт автотракторных двигателей. – М.: Колос, 1984. – 335с. 6. Тракторы ДТ-75, ДТ-75Б, ДТ-75К /М.А. Шаров, А.А. Дивинский, Н.П. Харченко и др. – М.: Колос, 1978. – 375с. 7. Семёнов В.М. Трактор. М.: Колос, 1978. – 256с. 8. Тракторы и автомобили /Под ред. В.А Скотникова. – М.: Агропомиздат, 1985. – 440с. 9. Трактор Т-150. Техническое описание и инструкция по эксплуатации /Под ред. С.Л. Абдулы, И.А. Коваля. – Харьков: Прапор, 1986. – 347с. 10.Тракторы Т-150К, Т-157, Т-158. Техническое описание и инструкция по эксплуатации /Под ред. С.Л. Абдулы, И.А. Коваля. – 3-е перераб. и доп. – Харьков: Прапор, 1986. – 347с. 11.Тракторы МТЗ-80 и МТЗ-82 /И.П. Ксеневич, С.Л. Степанюк и др.; Под общ. ред. И.П. Ксеневича. – 2-е изд., перераб. и доп. – М.: Колос, 1983. – 254с. 12.Автомобиль КамАЗ. Руководство по техническому обслуживанию и ремонту /Под ред. В.Н. Баруна. – М.: ГОСНИТИ, 1985. – 640с. 19 Приложение Технические характеристики карбюраторных и дизельных двигателей Тип двигат еля Номинальная мощность, Ne, кВт Частота вращения колен. вала, n, мин-1 Число и располо жение цилиндр ов Степень сжатия Минима льный удельный расход топлива, ge, г/кВт·ч 1 2 3 4 5 6 7 ВАЗ-2101 47,1 5600 4-Р 8,5 313 ВАЗ-2102 58,7 5600 4-Р 8,5 313 ВАЗ-21021 63,7 5600 4-Р 8,5 313 ВАЗ-21023 71,1 5600 4-Р 8,5 313 ВАЗ-2107 55,6 5600 4-Р 8,5 313 УМЗ-451 52,8 4000 4-Р 6,7 341 55,1 2600 6-Р 6,7 341 58,7 5800 4-Р 8,8 307 62,3 4500 4-Р 6,7 307 84,4 3200 8-V 6.7 313 ЗИЛ-375 132.0 3200 8-V 6.5 320 ЗИЛ-130 170 3600 8-V 6.5 240 ЗМЗ-4022 77,2 4750 4-Р 8,0 306 МеМЗ-968А 33,1 4200 4-V 7,2 333 МЗМА-412 55,2 5800 4-Р 8,8 306 Д-240 56 2200 4-Р 16,0 240 73,6 2600 4-Р 16,0 240 93,4 1750 4-Р 16,5 238 55,1 1700 4-Р 17 238 66,2 1750 4-Р 16,5 251,3 Иж-21251 ГАЗ-24-01 ЗМЗ-53 Д-240Т А-41Т СМД-14 А-41 дизельный ГАЗ-52-04 карбюраторный Модель двигателя 20 3 4 5 6 7 СМД-66 129 1900 6-V 15 238 А-01 80,9 1600 6-Р 16,5 251 Д-120 23.5 2000 2-P 16.5 238 Д-145Т 62.5 2200 4-P 16.5 231 Д-144 46 2200 4-Р 16,5 235 Д-241Л 51,5 2100 4-Р 16,5 240 Д-108 79,4 1070 4-Р 14 250 Д-245.12 80 2400 4-Р 15,1 245 117,6 1250 4-Р 14 256 116,2 2000 6-V 15 238 121,3 2100 6-V 15 238 СМД-63М 159 2100 6-V 15 238 ЯМЗ-238 НБ 161,8 1700 8-V 16.5 238 ЯМЗ-240 264.8 2100 12-V 16.5 238 Д-245.12 80 2400 4-Р 15,1 245 ЯМЗ-236 132,4 2100 6-V 16.5 238 ЯМЗ-238 176.5 2100 8-V 16.5 238 КамАЗ-740 154,4 2600 8-V 17 224 Д-160 СМД-60 СМД-62 2 дизельный 1 РАСЧЁТ СИСТЕМ ДВИГАТЕЛЯ Методические указания к выполнению курсового проекта, курсовой работе, расчетно-графической и контрольной работ по дисциплине «Тракторы и автомобили» и «Транспортные и базовые машины» для специальностей 171100 - МОП, 230100 - ЭОМ и 551400 - НТС Составители: В.Е. Харламов, И.К. Морозихина, К.С. Крылов Редактор Т.С. Синицына Технический редактор Г.В. Комарова Подписано в печать Формат 64х84/16 Бумага писчая Физ. печ. л. Усл. печ. л. Уч.-изд. л. Тираж 100 экз. Заказ № Цена Тверь. Издательство ТГТУ