описание (формат MS Word, 1.2 Mb)

advertisement

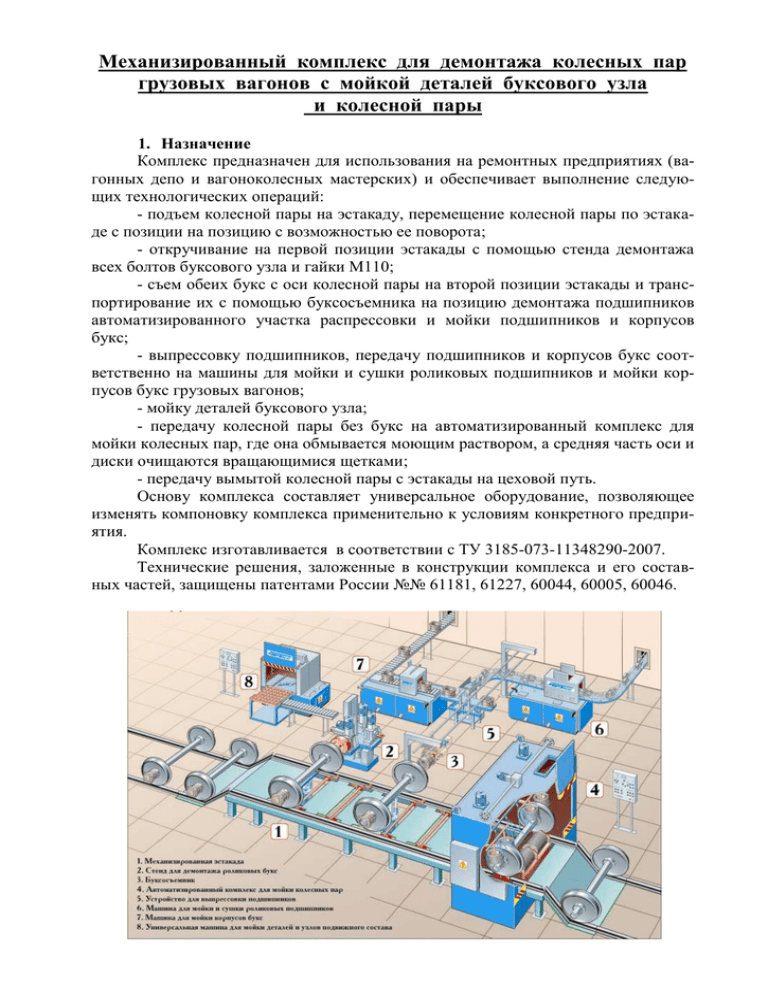

Механизированный комплекс для демонтажа колесных пар грузовых вагонов с мойкой деталей буксового узла и колесной пары 1. Назначение Комплекс предназначен для использования на ремонтных предприятиях (вагонных депо и вагоноколесных мастерских) и обеспечивает выполнение следующих технологических операций: - подъем колесной пары на эстакаду, перемещение колесной пары по эстакаде с позиции на позицию с возможностью ее поворота; - откручивание на первой позиции эстакады с помощью стенда демонтажа всех болтов буксового узла и гайки М110; - съем обеих букс с оси колесной пары на второй позиции эстакады и транспортирование их с помощью буксосъемника на позицию демонтажа подшипников автоматизированного участка распрессовки и мойки подшипников и корпусов букс; - выпрессовку подшипников, передачу подшипников и корпусов букс соответственно на машины для мойки и сушки роликовых подшипников и мойки корпусов букс грузовых вагонов; - мойку деталей буксового узла; - передачу колесной пары без букс на автоматизированный комплекс для мойки колесных пар, где она обмывается моющим раствором, а средняя часть оси и диски очищаются вращающимися щетками; - передачу вымытой колесной пары с эстакады на цеховой путь. Основу комплекса составляет универсальное оборудование, позволяющее изменять компоновку комплекса применительно к условиям конкретного предприятия. Комплекс изготавливается в соответствии с ТУ 3185-073-11348290-2007. Технические решения, заложенные в конструкции комплекса и его составных частей, защищены патентами России №№ 61181, 61227, 60044, 60005, 60046. 2 2. Оборудование обеспечивает - автоматизацию и механизацию процесса, - исключение ручного труда, - минимальное участие оператора при высоком качестве мойки, надежности и простоте обслуживания оборудования. 3. Основные технические данные 3.1. В состав комплекса входят: Механизированная эстакада Стенд для демонтажа роликовых букс Буксосъемник Автоматизированный участок распрессовки и мойки подшипников и корпусов букс, в который входят: -устройство для выпрессовки подшипников; -машина для мойки и сушки роликовых подшипников; -машина для мойки корпусов букс грузовых вагонов; Машина для мойки деталей Автоматизированный комплекс для мойки колесных пар 3.2. Производительность, до ……………………… 110 колёсных пар в смену 3.3. Установленная электрическая мощность, до 95 кВт 3.4. Диаметр колесной пары (по кругу катания), мм…………..… .…870-950 3.5. Ширина колеи, мм……………………………………… ….…………..1520 3.6. Питание электрических цепей: род тока………………………………………………………..……переменный напряжение, В…………………..…………………………………………….380 частота, Гц…………………………………….....…………………………..…50 3.7. Давление в пневмосистеме, МПа…………………………………..0,4-0,6 3.8. Конструкция комплекса позволяет применять кроме традиционных моющих растворов современные моющие средства со снижением температуры моющего раствора с 90 до 40оС. Технические требования на перечисленное оборудование приведены в последующих разделах. 4. Комплект поставки 4.1. Механизированный комплекс для демонтажа колесных пар грузовых вагонов с мойкой деталей буксового узла и колесной пары. 4.2. Комплект ЗИП в соответствии с паспортами на поставляемое оборудование. 5. Техническая документация Вместе с комплексом заказчику передавается следующая нормативнотехническая документация: 5.1. Технические условия. 5.2. Паспорта и руководства по эксплуатации. 5.3. Чертежи, спецификации и электросхемы, необходимые для ремонта и наладки. 6. Показатели надежности 6.1. Средний срок эксплуатации комплекса – не менее 15 лет. 3 6.2. Наработка на отказ, час - не менее – 1000. 6.3. Ресурс работы до первого капитального ремонта, час - не менее 53000. 6.4. Все сборочные единицы комплекса ремонтопригодными. 7. Требования безопасности 7.1. По требованиям техники безопасности оборудование соответствовует требованиям ГОСТ 12.2.003-91, ГОСТ 12.2.049-80, ГОСТ 12.2.061-81, ГОСТ 12.2.062-81*, ГОСТ 20.39.108-85, ГОСТ 27487-87. 7.2. Уровни звукового давления не превышают допустимых значений, установленных ГОСТ 12.1.003-83. 7.3. Величины общей технологической вибрации на постоянных рабочих местах не превышают гигиенические нормы, установленные ГОСТ 12.1.012-90. 7.4. При изготовлении, монтаже, наладке и эксплуатации оборудования строго соблюдаются требования: 7.4.1. ПУЭ ("Правила устройства электроустановок"). 7.4.2. ПТЭ ("Правила технической эксплуатации установок потребителей"). 7.4.3. ПТБ ("Правила техники безопасности при эксплуатации электроустановок потребителей"). 7.4.4. Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов № ПОТ РО-32.ЦВ-400-96. 8. Гарантии Гарантийный срок – 18 месяцев со дня ввода «Механизированного комплекса для демонтажа колесных пар грузовых вагонов с мойкой деталей буксового узла и колесной пары» в эксплуатацию, но не более 24 месяцев со дня отгрузки при условии соблюдения заказчиком условий, хранения и эксплуатации, изложенных в технической документации на оборудование. 9. Работы, выполняемые Исполнителем Подготовка и передача Заказчику «Технических требований по организации размещения и подготовке к эксплуатации «Механизированный комплекс для демонтажа колесных пар грузовых вагонов с мойкой деталей буксового узла и колесной пары». Изготовление оборудования. Поставка оборудования (отгрузочные реквизиты предприятий внедрения предоставляет Заказчик). Шеф-монтаж оборудования. Проведение пуско-наладочных работ, ввод в эксплуатацию. Гарантийное, послегарантийное и сервисное обслуживание. Оборудование, входящее в состав комплекса Механизированная эстакада 1. Назначение Механизированная эстакада (дальше по тексту – эстакада), предназначена для проведения на ней операций по подъему, опусканию и перемещению колесных пар грузовых вагонов во время проведения ремонтных работ. Эстакада укомплектована двумя подъемно-поворотными устройствами. 4 2. Основные технические требования 2.1. Высота эстакады в начале, мм : ……………………….……………… 605 2.2. Длина эстакады, мм (ориентировочно) ………….…………………10000 2.3. Количество позиций подачи, шт. …………….…………………………. 3 2.4. Подъемно-поворотные устройства, шт………….………………………..2 - высота подъема (ППУ 200), мм … ……………..…………………. 200 - высота подъема (ППУ 400), мм …………………………………… 400 2.5. Установленная мощность, кВт, не более ……………………………… 5,0 В эстакаду встроена камера мойки автоматизированного комплекса для мойки колесных пар. 2.6. Состав оборудования. Эстакада длиной 10 м включает: Возвышенный рельсовый путь (Н = 600 мм) Подъемник колесных пар на эстакаду Опускатель колесных пар с эстакады Устройства перемещения колесных пар по рельсовому пути эстакады от одной ремонтной позиции к другой (3 шт.) Подъемно-поворотное устройство колесных пар для работы со стендом для демонтажа букс (Н=200мм) Подъемно-поворотное устройство колесных пар для работы с буксосъемником (Н=400 мм) Систему управления. По команде оператора с пульта управления обеспечивается: Подъем колесной пары на эстакаду и перемещение до позиции 1 На позиции 1 подъем колесной пары подъемно-поворотным устройством на фиксированную высоту для работы со стендом демонтажа, с помощью которого производится откручивание болтов крышки буксы, стопорной планки, гайки М110 или торцевой шайбы Разворот колесной пары для повторения операций со второй буксой Опускание колесной пары на рельсовый путь и ее перемещение на позиция 2 – ожидания 5 Перемещение колесной пары на позицию 3 - снятия букс Подъем колесной пары подъемно-поворотным устройством на фиксированную высоту для снятия буксосъемником первой буксы Разворот колесной пары для повторения операций со второй буксой Опускание колесной пары на рельсовый путь, ее перемещение на опускатель колесной пары, который снимает колесную пару с эстакады Стенд для демонтажа роликовых букс 1. Назначение Стенд позволяет механизировать основные технологические операции разборки роликовых букс: откручивания болтов крышки буксы, стопорной планки, торцевой шайбы, гайки М110. 2. Состав оборудования и основные технические требования Стенд включает: установленные на раме с возможностью горизонтального и вертикального перемещения электрогайковерты: - четырехшпиндельный для откручивания болтов крышки буксы; - двухшпиндельный для откручивания болтов стопорной планки буксы; - одношпиндельный для откручивания гайки М110; - четырехшпиндельный для откручивания болтов торцевой шайбы; пульт управления размещенный на раме стенда. 6 Наименование параметра Количество электрогайковертов, ед. Значение 4 Электрогайковерт четырехшпиндельный Число ключей, шт 4 Диаметр резьбы отвинчиваемого болта Диапазон регулирования установки ключей по диаметру, мм Крутящий момент на каждом шпинделе, не менее, кгс м М20 300-322 30 Электрогайковерт двухшпиндельный Число ключей, шт. 2 Диаметр резьбы отвинчиваемого болта Диаметр установки ключей по диаметру, мм Крутящий момент на каждом шпинделе, кгс м М12 55 14,5 Электрогайковерт одношпиндельный Число ключей, шт 1 Диаметр резьбы отвинчиваемой, гайки М110 Ударный момент на шпинделе, не менее, кгс м 2000 Электрогайковерт четырехшпиндельный Число ключей, шт. Диаметр резьбы отвинчиваемого болта 4 М20 Диаметр установки ключей по диаметру, мм 90 Крутящий момент на каждом шпинделе, не менее, кгс м 30 Общие технические характеристики стенда Вертикальный ход подъемника, не менее, мм 130 Установленная мощность, кВт, не более 11,5 Частота, Гц 50 Габаритные размеры, не более, мм длина ширина высота 1900 1750 2000-2130 Буксосъемник 1. Назначение Буксосъемник предназначен для снятия корпусов букс грузовых вагонов с оси колесной пары, поворота на 90о (лабиринтом вниз) и транспортировки к устройству для выпрессовки подшипников грузовых вагонов УВП. 2. Основные технические требования 2.1.Внутренний диаметр снимаемых букс, мм…………. …… . …... …. 250 7 2.2. Скорость перемещения тележки, м/мин …….…….… . . . ………. 3,0 2.3. Установленная электрическая мощность, кВт, не более …………..0,25 2.4. Давление воздуха в пневмосистеме, МПа ………. .………….…0,4 - 0,6 2.6. Состав оборудования. Буксосъемник включает: Направляющую, установленную на стойках; Тележку с электроприводом, перемещающуюся по рельсам направляющей; Головку для захвата и поворота буксы, смонтированную на тележке и оснащенную пневмоприводами для разжимания кулачков захвата буксы, ее вертикального перемещения и поворота на 90º; Систему автоматического управления. Работа буксосъемника: Колесная пара с буксами подается на позицию съема буксы и поднимается подъемно-поворотным устройством на необходимую высоту. В исходном положении тележка буксосъемника находится перед колесной парой. Работа в автоматическом режиме начинается с нажатия кнопки «пуск». Тележка буксосъемника перемещается в сторону буксы до тех пор, пока торец головки буксосъемника не соприкоснется с торцевой поверхностью буксы и не сработает датчик, расположенный на торце головки. В этот момент происходит выключение привода тележки и одновременно происходит подача воздуха в пневмоцилиндр разжима кулачков, которые захватывают буксу. Далее, до конца цикла, буксосъемник работает в автоматическом режиме. Тележка вместе с буксой отъезжает от колесной пары, затем головка поворачивает буксу лабиринтным уплотнением вниз и начинается движение тележки в сторону устройства для выпрессовки подшипников. Когда букса окажется над позицией приема, каретка останавливается и букса начинает плавно опускаться. Происходит разжим кулачков захвата буксы и букса устанавливается на приемную позицию устройства выпрессовки. 8 Автоматизированный участок распрессовки и мойки подшипников и корпусов букс 1. Назначение Автоматизированный участок распрессовки и мойки подшипников и корпусов букс грузовых вагонов предназначен для использования на ремонтных предприятиях (вагонных депо и вагонно-колесных мастерских). вание: 2. Основные технические требования В состав автоматизированного участка должно входить следующее оборудо- устройство для выпрессовки подшипников; - машина для мойки корпусов букс грузовых вагонов; - машина для мойки и сушки роликовых подшипников. 2.1. Устройство для выпрессовки подшипнико предназначено для перемещения буксы в позицию выпрессовки подшипников, выпрессовки подшипников при помощи гидроцилиндра, перемещение корпуса буксы к машине для мойки корпусов букс и подачи подшипников к машине для мойки и сушки подшипников. 2.1.1.. Технические характеристики • рабочее давление в гидроцилиндре выпрессовки, МПа (кг/см2), 12,5 (125) 2 • давление в пневмосистеме, МПа (кг/см ) 0,4 - 0,6 (4,0 - 6,0) • габариты, мм (длина х ширина х высота), не более 1550х 1200х 1600 2.2. Машина для мойки корпусов букс грузовых вагонов предназначена для мойки корпусов букс моющим раствором при помощи вращающихся форсунок и промывки чистой водой. 9 2.2.1. Технические характеристики • температура моющего раствора, °С • давление водяного пара, МПа (кг/см ) • емкость бака для моющего раствора, м3 • габариты, мм (длина х ширина х высота), не более Машина включает: - бак с системой нагрева и подачи моющего раствора; - конвейер перемещения букс; - камеру мойки; - систему автоматического управления. от 40 до 90 0,3 (3,0) 1,0 2200х 1100х 1800 2.3. Машина для мойки и сушки роликовых подшипников МСП предназначена для мойки подшипников моющим раствором, промывки чистой водой и сушки подогретым воздухом. 2.3.1. Технические характеристики: • количество рядов подшипников, обрабатываемых одновременно • количество отделений для мойки 2 1 10 • количество отделений для сушки • температура моющего раствора, °С • давление водяного пара, МПа (кг/см2) • емкость бака для моющего раствора, м3 • габариты, мм (длина х ширина х высота), не более Машина включает: - бак с системой нагрева и подачи моющего раствора; - камеру мойки и сушки; - систему автоматического управления. 1 от 40 до 90 0,3 (3,0) 1,0 2200x1380x1780 2.4. Система автоматического управления оборудованем участка обеспечивает: • работу всех машин и участка в целом в автоматическом режиме; • автоматическое регулирование температуры моющего раствора и визуальный контроль ее; • возможность включения каждого механизма в наладочном режиме. 2.5. Автоматизированный участок работает следующим образом. Грязная букса с подшипниками буксосъемником устанавливается на приемную позицию устройства выпрессовки подшипников. Устройство включается в работу нажатием кнопки "Пуск" на пульте управления и далее работает в автоматическом режиме. Букса перемещается подвижной кареткой в зону выпрессовки подшипников, в которой гидроцилиндр выталкивает подшипники на верхний стол, откуда они поочередно автоматически сбрасываются на наклонный трап и катятся к машине мойки подшипников. Дальше корпус буксы передается на приемную позицию машины мойки корпусов букс, механизмы которой автоматически включаются в работу. С помощью штангового конвейера, корпус буксы подается в камеру мойки. Тем же конвейером вымытый корпус буксы выталкивается из камеры мойки. Машина мойки и сушки подшипников МСП включается в работу после накопления на входном трапе трех пар подшипников и далее работает в автоматическом режиме. Машина для мойки деталей 1. Назначение Машина для мойки деталей предназначена для мойки моющим раствором деталей буксового узла, тормозной аппаратуры, деталей автосцепки, а также других деталей и узлов подвижного состава. 11 2. Основные технические требования 2.1. Электрическая мощность – до 6,0 кВт - при использовании парового нагрева моющего раствора, и до 37 кВт – при использовании электронагрева 2.2. Температура моющего раствора, ˚С…………………….………от 40 до 90 2.3. Емкость бака для моющего раствора, м3 …- не менее……….………... 1,0 2.4. Давление водяного пара, МПа…………………………… …..….…0,3- 0,4 2.5. Размер корзины для деталей (в плане), мм ………………………700 х 700 2.6. Максимальная высота загрузки деталей, мм …………………………. 450 2.7. Габаритные размеры машины (длина х ширина х высота), не более, мм ...2500 х 1800 х 1900 2.8. Состав оборудования. Машина для мойки деталей состоит из следующих основных узлов: - бака с системой нагрева и подачи моющего раствора; - камеры мойки с установленными в ней системой вращающихся форсунок; - загрузочного стола; - системы управления. Система автоматического управления - обеспечивает автоматическое регулирование температуры моющего раствора, ее визуальный контроль, заданную длительность процесса мойки. Автоматизированный комплекс для мойки колесных пар 1. Назначение Автоматизированный комплекс предназначен для мойки и механической очистки колесных пар грузовых вагонов. 12 2. Основные технические требования 2.1. Продолжительность технологического цикла по очистке и мойке колесной пары – не более 3 – 7 мин. 2.2. Установленная электрическая мощность кВт, до…………………….....50 2.3. Температура моющего раствора, ˚С……………….…….…………..40 - 90 2.4. Емкость бака для моющего раствора, м3 …- не менее……………... … 5,5 2.5. Нагрев моющего раствора – водяным паром. 2.6. Давление водяного пара, МПа…………………………… …………0,3- 0,4 2.7. Высоконапорный электронасосный агрегат: - подача, м3/час…………………………………………………………...……...38 - напор, м. вод. ст….………………………………….……………………..…176 2.8. Состав оборудования. Камера мойки колесных пар - состоит из корпуса камеры проходного типа с двумя дверями. Внутри камеры установлены: -узел верхних щеток, с двумя парами вращающихся щеток, предназначенных для очистки наружной и внутренней поверхности дисков колес; -узел нижних вращающихся щеток предназначен для очистки оси колесной пары; -привод вращения колесной пары. Колесная пара устанавливается на четырех опорных роликах, два из которых являются приводными. Устройства подачи колесной пары (на входе и выходе камеры). Система подготовки моющего раствора - состоит из электронасосного агрегата высокого давления, установленного вблизи камеры, труб обвязки и узла мойки с форсунками для подачи моющего раствора на ось и диски колесной пары. Моющий раствор подается из секционированного бака, разделенного на три секции. Для нагрева моющего раствора до заданной температуры, в баке установлена система труб для подачи пара. Система регенерации - осуществляет очистку циркулирующего моющего раствора от механических взвесей. Система автоматического управления - обеспечивает автоматическое регулирование температуры моющего раствора, ее визуальный контроль, подачу колесной пары в камеру мойки, ее автоматическую мойку и очистку, выталкивание вымытой колесной пары из камеры мойки, а также управление каждым механизмом в наладочном режиме при пуско-наладочных работах, ремонте, профилактическом обслуживании и в других необходимых случаях.