Прогрессивные способы литья в современных условиях

advertisement

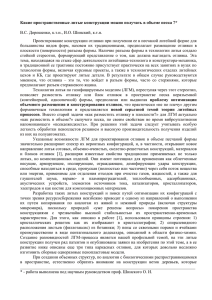

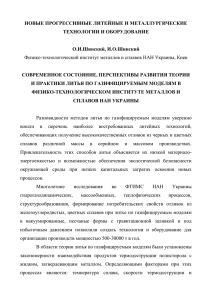

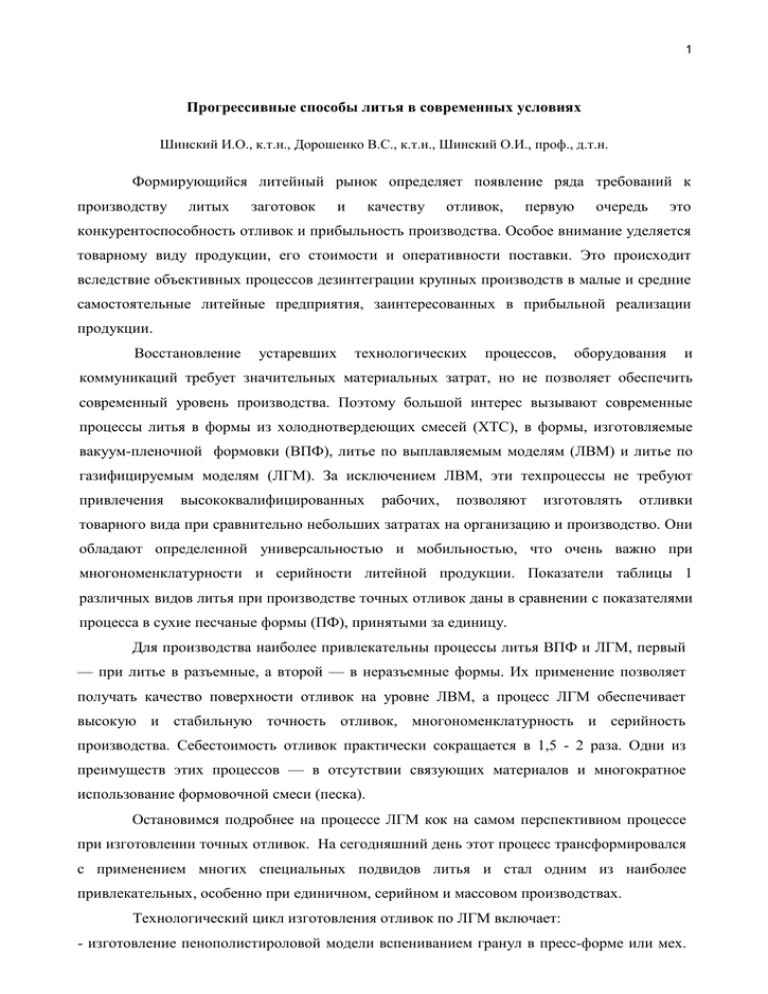

1 Прогрессивные способы литья в современных условиях Шинский И.О., к.т.н., Дорошенко В.С., к.т.н., Шинский О.И., проф., д.т.н. Формирующийся литейный рынок определяет появление ряда требований к производству литых заготовок и качеству отливок, первую очередь это конкурентоспособность отливок и прибыльность производства. Особое внимание уделяется товарному виду продукции, его стоимости и оперативности поставки. Это происходит вследствие объективных процессов дезинтеграции крупных производств в малые и средние самостоятельные литейные предприятия, заинтересованных в прибыльной реализации продукции. Восстановление устаревших технологических процессов, оборудования и коммуникаций требует значительных материальных затрат, но не позволяет обеспечить современный уровень производства. Поэтому большой интерес вызывают современные процессы литья в формы из холоднотвердеющих смесей (ХТС), в формы, изготовляемые вакуум-пленочной формовки (ВПФ), литье по выплавляемым моделям (ЛВМ) и литье по газифицируемым моделям (ЛГМ). За исключением ЛВМ, эти техпроцессы не требуют привлечения высококвалифицированных рабочих, позволяют изготовлять отливки товарного вида при сравнительно небольших затратах на организацию и производство. Они обладают определенной универсальностью и мобильностью, что очень важно при многономенклатурности и серийности литейной продукции. Показатели таблицы 1 различных видов литья при производстве точных отливок даны в сравнении с показателями процесса в сухие песчаные формы (ПФ), принятыми за единицу. Для производства наиболее привлекательны процессы литья ВПФ и ЛГМ, первый — при литье в разъемные, а второй — в неразъемные формы. Их применение позволяет получать качество поверхности отливок на уровне ЛВМ, а процесс ЛГМ обеспечивает высокую и стабильную точность отливок, многономенклатурность и серийность производства. Себестоимость отливок практически сокращается в 1,5 - 2 раза. Одни из преимуществ этих процессов — в отсутствии связующих материалов и многократное использование формовочной смеси (песка). Остановимся подробнее на процессе ЛГМ кок на самом перспективном процессе при изготовлении точных отливок. На сегодняшний день этот процесс трансформировался с применением многих специальных подвидов литья и стал одним из наиболее привлекательных, особенно при единичном, серийном и массовом производствах. Технологический цикл изготовления отливок по ЛГМ включает: - изготовление пенополистироловой модели вспениванием гранул в пресс-форме или мех. 2 обработкой из блочного пенополистирола; - изготовление литниковой системы и сборка модельного блока ( кластера ); - окраску модельного блока; - формовку блока сухим песком; - заливку металла в форму без извлечения модели; - выбивку отливок и другие финишные операции. Таблица 1 Сравнение технико – экономических показателей с применением различных технологий производства литой заготовки Nп.п. Показатель ПФ* ХТС ВПФ ЛВМ ЛГМ 1 2 3 Точность (max), класс, ГОСТ 26 645-85 6…7 10…16 1 1 1 1 1 1 5…6 6,3…10,0 2…4 0,9…1,1 0,7…0,9 6…7 3,2..6,3 0,2…0,5 1,1…1,3 1,1…1,2 1,1…1,2 1,2…1,3 1,1…1,2 1,1…1,2 4…5 3,2…5,0 5…10 1,7…3,0 2,3…2,5 2…5 1,5…3,0 2,5…4,0 3…4 3,2…6,3 0,2…0,5 0,9…1,1 0,9…1,1 2…5** 0,8…1,0 1,1…1,6 4 5 6 7 Шероховатость (min, Ra), ГОСТ 26 645-85 Расход формовочных материалов энергоносителей Трудоемкость Стоимость модельной оснастки Затраты на организацию производства Себестоимость отливок ПФ – технология литья в песчано - глинистую форму ; ХТС – технология литья по холодно-твердеющим смесям ; ВПФ – вакуум – пленочный метод формовки ; ЛВМ – технология литья по выплавляемым моделям ; ЛГМ – технология литья по газифицируемым моделям * - за относительную единицу приняты показатели технологии литья в песчано – глинистую форму ; ** - при изготовлении моделей в пресс-формах . Основные критерии технологической целесообразности применения технологии ЛГМ определяются следующими показателями. Стабильность размеров модели, отсутствие разъема формы и постоянство технологических параметров позволяют поднять точность отливок до уровня, превышающего точность отливок по ЛВМ. В полость формы, заполненную пенополистиролом, не могут попасть инородные включения, что обеспечивает уменьшение количества засоров. По шероховатости поверхности, определяемой во многом шероховатостью поверхности формы, отливки соответствуют отливкам по ЛВМ. Объясняется это тем, что в обоих случаях огнеупорная краска или покрытие наносят на модель, а не на поверхность формы. Высокое качество отливок по ЛГМ допускает эффективное использование процесса при изготовлении отливок, которые традиционно изготовляют ЛВМ. Несомненное преимущество ЛГМ перед ЛВМ — простота его осуществления. Практически исключены или сведены к минимуму операции нанесения покрытия, формовки, прокаливания форм, 3 выбивки и очистки отливок. Применение ЛГМ взамен ЛВМ позволяет сократить расход дорогостоящих формовочных материалов до 10 роз, электроэнергии — в 2 - 3 раза и трудоемкость — в 3 - 4 раза. Например, технология изготовления рабочих колес насосов из высоколегированных сплавов методом ЛГМ обеспечивает такие технологические параметры, что модель из пенополистирола состоит из двух частей основной модели и диска покрытия с последующим их склеиванием. Это позволяет выполнить колесо любой конфигурацией лопаток и избежать разностенности. Другие способы формообразования, в том числе ЛВМ и разъемные формы с использованием стержней, не позволяют получить качественных отливок. При изготовлении водорастворимых стержней, выплавляемой так как модели вкладышами необходимо пресс-формы применение межлопаточное пространство выполнить невозможно. Сборка стержней (даже в кондукторе) не обеспечивает равностенности лопаток в модели. Кроме того, качественное нанесение покрытия в межлопаточное пространстве затруднено, что приводит к трудноисправимым дефектам в отливках. Следствие применения разъемных форм со стержнями — разностенность лопаток и заливы между стержнями, удаление которых проблематично. Таким образом, литье по газифицируемым моделям на сегодняшний день — наиболее перспективный техпроцесс изготовления отливок массой от 0,1 до 5 000 кг. взамен известных классических технологий получения точных отливок. Особенно эффективно его применение при литье сложноконструкционных литых заготовок из различных видов сплавов. 4 Отдельные виды точных отливок , получаемых технологией литья по газифицируемы моделям Залитые блоки отливок «Маховик фитинга» Материал – серый чугун СЧ – 20 Масса – 0,8 кг. Комплектные блоки моделей под заливку «Маховик фитинга» Материал – серый чугун СЧ – 20 Масса – 0,8 кг. Готовые отливки «муфта гидросчетчика», «корпус гидросчетчика» Материал – бронза Бр. А9Ж4 Масса – 0,14 кг./3,4 кг. Пенополистироловые модели и отливки «Рабочее колесо», «направляющая» Материал – высокопрочный чугун ВЧ-400 Масса – 0,83 кг./0,72 кг. Комплектные блоки моделей под заливку «диск фитинга» Материал – нержавеющая сталь 10Х18Н10Т Масса – 0,75 кг.