Практически все полимеры, благодаря их углеводородной

advertisement

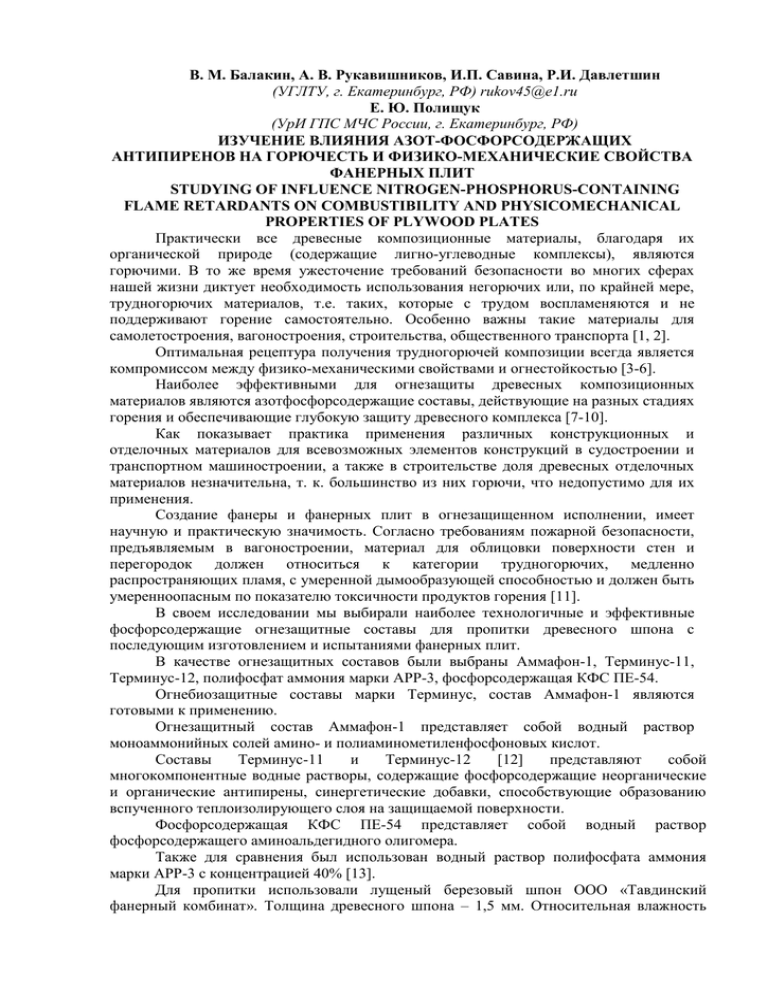

В. М. Балакин, А. В. Рукавишников, И.П. Савина, Р.И. Давлетшин (УГЛТУ, г. Екатеринбург, РФ) rukov45@e1.ru Е. Ю. Полищук (УрИ ГПС МЧС России, г. Екатеринбург, РФ) ИЗУЧЕНИЕ ВЛИЯНИЯ АЗОТ-ФОСФОРСОДЕРЖАЩИХ АНТИПИРЕНОВ НА ГОРЮЧЕСТЬ И ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ФАНЕРНЫХ ПЛИТ STUDYING OF INFLUENCE NITROGEN-PHOSPHORUS-CONTAINING FLAME RETARDANTS ON COMBUSTIBILITY AND PHYSICOMECHANICAL PROPERTIES OF PLYWOOD PLATES Практически все древесные композиционные материалы, благодаря их органической природе (содержащие лигно-углеводные комплексы), являются горючими. В то же время ужесточение требований безопасности во многих сферах нашей жизни диктует необходимость использования негорючих или, по крайней мере, трудногорючих материалов, т.е. таких, которые с трудом воспламеняются и не поддерживают горение самостоятельно. Особенно важны такие материалы для самолетостроения, вагоностроения, строительства, общественного транспорта [1, 2]. Оптимальная рецептура получения трудногорючей композиции всегда является компромиссом между физико-механическими свойствами и огнестойкостью [3-6]. Наиболее эффективными для огнезащиты древесных композиционных материалов являются азотфосфорсодержащие составы, действующие на разных стадиях горения и обеспечивающие глубокую защиту древесного комплекса [7-10]. Как показывает практика применения различных конструкционных и отделочных материалов для всевозможных элементов конструкций в судостроении и транспортном машиностроении, а также в строительстве доля древесных отделочных материалов незначительна, т. к. большинство из них горючи, что недопустимо для их применения. Создание фанеры и фанерных плит в огнезащищенном исполнении, имеет научную и практическую значимость. Согласно требованиям пожарной безопасности, предъявляемым в вагоностроении, материал для облицовки поверхности стен и перегородок должен относиться к категории трудногорючих, медленно распространяющих пламя, с умеренной дымообразующей способностью и должен быть умеренноопасным по показателю токсичности продуктов горения [11]. В своем исследовании мы выбирали наиболее технологичные и эффективные фосфорсодержащие огнезащитные составы для пропитки древесного шпона с последующим изготовлением и испытаниями фанерных плит. В качестве огнезащитных составов были выбраны Аммафон-1, Терминус-11, Терминус-12, полифосфат аммония марки АРР-3, фосфорсодержащая КФС ПЕ-54. Огнебиозащитные составы марки Терминус, состав Аммафон-1 являются готовыми к применению. Огнезащитный состав Аммафон-1 представляет собой водный раствор моноаммонийных солей амино- и полиаминометиленфосфоновых кислот. Составы Терминус-11 и Терминус-12 [12] представляют собой многокомпонентные водные растворы, содержащие фосфорсодержащие неорганические и органические антипирены, синергетические добавки, способствующие образованию вспученного теплоизолирующего слоя на защищаемой поверхности. Фосфорсодержащая КФС ПЕ-54 представляет собой водный раствор фосфорсодержащего аминоальдегидного олигомера. Также для сравнения был использован водный раствор полифосфата аммония марки АРР-3 с концентрацией 40% [13]. Для пропитки использовали лущеный березовый шпон ООО «Тавдинский фанерный комбинат». Толщина древесного шпона – 1,5 мм. Относительная влажность древесного шпона определена высушиванием образцов до постоянной влажности при температуре 103-107оС. Среднее значение относительной влажности древесного шпона составляло 5,5%. На первом этапе проводилась работа по изучению влияния огнезащитных составов на горючесть древесного шпона. Для работы подготавливали 4 образца древесного шпона для каждого условия пропитки. Образцы шпона вырезали размером 150х35 мм, при этом длинная сторона должна быть вдоль волокон древесины. Пропитка образцов древесного шпона проводилась в ванне при температуре пропиточного раствора антипирена – 65-70оС и продолжительностью пропитки, мин. – 30; 40; 60; 80. По окончании пропитки образцы шпона вынимали из ванны, давали стечь избытку раствора и сушили в термошкафу при температуре 110-120оС до влажности не более 6%. Параллельно рассчитывали объемное поглощение путем соотнесения массы антипирена, поглощенного шпоном за время пропитки, к объему поверхности листа древесного шпона. Зависимость поглощения антипирена (по основным веществам) древесным шпоном в горячей ванне от времени пропитки представлена на рисунке 1. Рисунок 1 - Зависимость поглощения антипирена (по основным веществам) древесным шпоном в горячей ванне от времени пропитки. Из рисунка 1 можно сделать вывод, что оптимальное время пропитки образцов древесного шпона в ванне при температуре пропиточного раствора антипирена 65-70оС составляет 50 – 60 минут. Огневые испытания образцов шпона проводили в установке «огневая труба» по ГОСТ 17088-71. Измеряемым параметром являлась потеря массы образца шпона после выдержки в пламени спиртовой горелки в течение двух минут. Результаты испытаний проведены на рисунках 2, 3. Рисунок 2 - Зависимость потери массы в установке типа «огневая труба» образцов древесного шпона от времени пропитки Рисунок 3 - Зависимость потери массы в установке типа «огневая труба» образцов древесного шпона от поглощения антипирена (по основным веществам). Как следует из результатов испытаний в установке типа «огневая труба» наибольший эффект по снижению потери массы (%) пропитанного антипиренами шпона достигается в случае применения антипиренов Терминус-11 (потеря массы менее 20% при объемном поглощении антипирена от 170 кг/м3), Терминус-12 (потеря массы менее 20% при объемном поглощении антипирена от 90 кг/м 3) и Аммафон-1 (потеря массы менее 20% при объемном поглощении антипирена от 160 кг/м3). Эти составы хорошо впитываются в древесину. Для изготовления фанерных плит с пониженной горючестью по результатам испытаний древесного шпона были отобраны огнезащитные составы Терминус-11 и Аммафон-1. Из листов сухого древесного шпона (влажность не более 6%) вырезали образцы размером 160х160 мм, при этом отбирали листы без дефектов. Для изготовления одной фанерной плиты готовили 15 листов шпона. В пропиточную ванну заливали огнезащитный состав. Ванну ставили на электролиту и нагревали раствор до нужной температуры. В ванну образцы древесного шпона укладывали в кассетах или прокладывая каждый образец сеткой. Выдерживали шпон в ванне требуемое время, постоянно контролируя температуру. Пропитка образцов древесного шпона проводилась в ванне при температуре пропиточного раствора антипирена – 20, 40, 50 оС и продолжительностью пропитки, мин. – 5; 10; 20; 30; 45; 60. По окончании пропитки образцы шпона вынимали из ванны, давали стечь избытку раствора. Все пропитанные листы сушили в термошкафу при температуре 110120оС до влажности не более 6%. Для изготовления фанерных плит применяли связующее на основе фенолформальдегидной смолы СФЖ-3014 (ГОСТ 20907-75). Связующее наносили на поверхность листов древесного шпона обрезиненным валиком, равномерно распределяя тонкий слой связующего по всей поверхности листа и контролируя его расход для каждого листа весовым методом. Удельный расход связующего составляет 140-150 г/м2. Пакет шпона с нанесенным связующим собирали в следующем порядке: нижний лицевой лист клеевым слоем вверх, на него второй лист также клеевым слоем вверх и с направлением волокон перпендикулярно нижнему листу и т.д., последним – лицевой лист без связующего. Взаимоперпендикулярное расположение листов шпона соответствует фанерным плитам марки ПФ-А. Сформированный пакет укладывали на нагретый металлический лист с качественной поверхностью. Сверху пакет осторожно, чтобы не произошел сдвиг листов, накрывали нагретым металлическим листом, и помещали между плитами пресса. потеря массы, % Прессование проводили при температуре плит пресса 125-130 оС, удельном давлении 2 МПа и продолжительности выдержки под давлением 20 мин (1 мин/мм). По окончании прессования пакет разбирали, готовые фанерные плиты выдерживали в помещении лаборатории не менее 24 ч и проводили испытания. Испытания горючести фанерных плит проводили в установке типа ОТМ. Образец взвешенной фанерной плиты размерами 145х50хh мм выдерживали в пламени газовой горелки 2 мин, после чего взвешивали и рассчитывали потерю массы (рисунок 4). 18 16 14 12 10 8 пропитка при 20 оС 6 пропитка при 40 оС 4 пропитка при 50 оС 2 0 0 10 20 30 40 50 60 70 время пропитки, мин Рисунок 4 – Зависимость потери массы фанерных плит от времени пропитки огнезащитным составом Аммафон-1. Из графика видно, что для получения трудногорючих фанерных плит достаточен расход огнезащитного состава Аммафон-1 165-174 кг/м3 в товарном виде (73-74 кг/м3 по основным веществам). Для получения указанного расхода время пропитки составляет 510 мин при температуре пропиточного раствора 50 оС. Потеря массы фанерных плит, пропитанных ОС Аммафон-1, при данных условиях, составляет 7,9-10,7 %. Оценку физико-механических свойств фанерных плит проводили по следующим показателям и методикам: предел прочности при статическом изгибе – по ГОСТ 962587 на образцах размерами 145х30хh мм; предел прочности при скалывании после кипячения в течение 1 ч – по ГОСТ 9624-93; водопоглощение и объемное разбухание в воде в течение пяти суток (на образцах размерами 50х50хh мм), влагопоглощение и плотность плит – по ГОСТ 9621-72. Для сравнения были изготовлены контрольные образцы фанерных плит (без использования огнезащитного состава). Физико-механические показатели фанерных плит представлены в таблице 1. Таблица 1 Физико-механические показатели фанерных плит Условия Предел прочности, Объемн пропитки МПа ое ОС ТВремя, При мин изгибе Т, оС Аммафон-1 Терминус-11 5 50 10 5 50 5 5 10 Контрольные плиты без ОС 75,7 58,8 63,8 60,3 64,7 57,6 95,9 64,1 56,3 59,6 При скалыва Плотнос ть, кг/м3 Влагопогл ощение за 5 суток, % нии 1,3 1,9 1,4 1,3 1,1 1,4 1,4 1,6 1,0 1,4 разбуха ние за 5суток, % 749 745 755 754 736 689 849 772 787 733 19,3 21,1 15,4 19,4 17,5 20,2 17,6 21,6 16,2 16,9 10,7 13,1 12,2 13,3 11,3 10,2 19,6 15,4 18,3 19,2 Водопог лощение за 5суток, % 39,3 41,6 43,4 42,7 43,5 47,1 42,7 40,3 52,9 56,7 Физико-механические показатели огнезащищенных фанерных плит при объемном поглощении огнезащитного состава Аммафон-1 от 123 до 179 кг/м3, Терминус-11 от 137 до 219 кг/м3 (в расчете на товарный продукт) практически не ухудшаются по сравнению с контрольными плитами. Введение огнезащитных составов в фанерную плиту не уменьшают прочностные показатели по сравнению с контрольными плитами без огнезащитного состава. Водопоглощение и объемное разбухание огнезащищенных фанерных плит ниже, чем у контрольных плит, а влагопоглощение несколько выше, чем у контрольных плит. Из изученных огнезащитных составов для опытно-промышленной апробации был рекомендован Аммафон-1 как более технологичный на стадии пропитки древесного шпона. Для изготовления опытной партии трудногорючей фанеры использовали лущеный березовый шпон ООО «Тавдинский фанерный комбинат». Толщина древесного шпона – 1,5 мм. В качестве огнезащитного состава использовался Аммафон-1 ТУ 2499-02516886106-03. Сухой остаток огнезащитного состава составляет 45,5%, плотность – 1,207 кг/м3. Огнезащитный состав нагревали в пропиточных ваннах до температуры 40°С, после этого лущеный шпон укладывали по 2 листа между металлическими сетками в количестве 96 и 100 листов и пропитывали в течение 10 минут. По окончании пропитки давали стечь избытку огнезащитного состава с поверхности шпона в течение 10 минут. Количество поглощенного огнезащитного состава контролируется по разнице массы шпона до и после пропитки. Сушка пропитанного шпона производилась в конвейерной сушилке при температуре 90°С до влажности 3 – 3,5%. В качестве связующего использовалась смола СФЖ 3014 ГОСТ 20907-75. Вязкость смолы по ВЗ-4 составляет 71с., сухой остаток – 46%. Пакет шпона с нанесенным связующим собирали в следующем порядке: нижний лицевой лист клеевым слоем вверх, на него второй лист также клеевым слоем вверх и с направлением волокон перпендикулярно нижнему листу и т.д., последним – лицевой лист без связующего. Взаимоперпендикулярное расположение листов шпона соответствует фанерным плитам марки ПФ-А. Фанерные плиты изготавливали 9-ти слойные. Склеивание плит производилось на гидравлическом прессе П 714-Б при температуре прессования 125°С. Время выдержки под давлением 180 атм. составило 15 минут. Давление снималось ступенчато в течение 3 – 4 минут. В результате были получены фанерные плиты толщиной 12 мм. Испытания горючести фанерных плит проводили в установке типа ОТМ. При расходе огнезащитного состава Аммафон-1 160-170 кг/м3 (в товарном виде) потеря массы фанерных плит составляет менее 9 %. Физико-механические показатели фанерных плит представлены в таблице 3. Таблица 3 Физико-механические показатели фанерных плит толщиной 12 мм. Значение Наименование показателя Предел прочности при статическом изгибе, МПа Предел прочности при скалыванию по клеевому слою, МПа Плотность, кг/м3 Метод Опытная партия Фанерные плиты ТУ фанерных плит 13-20876254-01-96 55 – 69 Не менее 80 ГОСТ 9625 1,3 – 2,9 Не менее 1,2 ГОСТ 9624 765 – 785 550 — 900 ГОСТ 9621 испытания Влажность, % 8,0 – 8,5 Не более 10,0 ГОСТ 9621 Влагопоглощение в воде за 5 суток в % массы 30,1 – 57,5 Не более 15,0 ГОСТ 9621 Разбухание в воде за 5 суток, % 11,6 – 14,9 Не более 16,0 ГОСТ 9621 Трудногорючая Трудногорючая Группа горючести ГОСТ 12.1.044 Из таблицы 3 видно, что основные физико-механические показатели фанерных плит опытной партии находятся на уровне огензащищенных плит по ТУ 13-2087625401-96. Высокое влагопоглощение плит опытной партии обусловлено наличием гидрофильного полиэлектролита – аммонийных солей полиметиленфосфоновых кислот. На основании полученных данных разработан технологический регламент производства трудногорючей фанеры на ООО «Тавдинский фанерный комбинат». СПИСОК ЛИТЕРАТУРЫ 1. Лавров А. П. Экологически чистые трудногорючие материалы для производства фанеры и древесно-полимерных плит / Лавров А. П., Кордовская Л.А., Кондрашенко В.И. [и др.] // Вестник ВНИИЖТ, 2002, №2. 2. (Трудногорючие полимерные материалы (композиции и композиционные концентраты) URL:http://www.bars2.com/articles/show/?articleId=18). 3.Кириллов А.П. Исследование некоторых физико-механических свойств огнезащищенной декоративной фанеры / Кириллов А.П., Бирюков В.Г., Гусев В.И, Мартыненко B.И. // В науч. тр.: Технология и материалы деревообрабатывающих производств. C. 115-119. 4. Бирюков В.Г. Трудногорючая большеформатная фанера / Бирюков В.Г., Мишков С.И., Соболев А.В. // Науч. тр.: Моск. лесотехн. ин-т. 2003, № 321, с. 27-33. 5. Бирюков В. Г. К вопросу создания огнезащищенной декоративной фанеры / Бирюков В.Г., Щербаков Д.Е. // Науч. тр.: Моск. лесотехн. ин-т. 2003, № 321, с. 35-40. 6. Балакин В.М. исследование влияния азот-фосфорсодержащих антипиренов на горючесть древесного шпона / В.М. Балакин, Ю.И. Литвинец, Д.В. Давыдов, Д.И. Усяев // Материалы 27-й международной конференции и выставки «Композиционные материалы в промышленности» г.Ялта; 2007, с. 40 – 43. 7. Балакин, В.М. Азот-фосфорсодержащие антипирены для древесины и древесных композиционных материалов (литературный обзор) / В.М. Балакин, Е.Ю. Полищук // Пожаровзрывобезопасность. — 2008. — Т. 17, № 2. — С. 43-51. 8. Балакин В.М. Изучение огнезащитной эффективности азот-фосфорсодержащих составов для древесины / В.М. Балакин, Е.Ю. Полищук, Ю.И. Литвинец, А.В. Рукавишников // Пожаровзрывобезопасность №5. – 2007. – Т. 16, №5. – С.39-43. 9. Тычино Н.А., Леонович А.А. Древесные плиты: теория и практика: 2-й Научно-практический семинар, С-П, 17-18 марта, 1999. СПб: Изд-во СПбЛТА. 1999, с. 46-48. 10. Леонович А.А. Огнезащита древесных плит слоистых пластиков / А.А. Леонович, Г.Б. Шалун // «Лесная промышленность» 1974, 128 с. 11. Щербаков Д. Е. Технология огнезащищенной фанеры, облицованной строганым шпоном ценных пород древесины / Дис. канд. техн. наук : 05.21.05 Москва, 2005, 231 с. 12. Балакин В.М. Новые огнезащитные составы для древесины серии «Терминус» / В.М. Балакин, Ю.И. Литвинец, М.А. Белобородов, Н.С. Овчинникова // Материалы 26-й международной конференции и выставки «Композиционные материалы в промышленности» г.Ялта; 2006. С.14-16. 13. (Химические системы:[сайт]. URL:http://www.chemsystem.ru/).