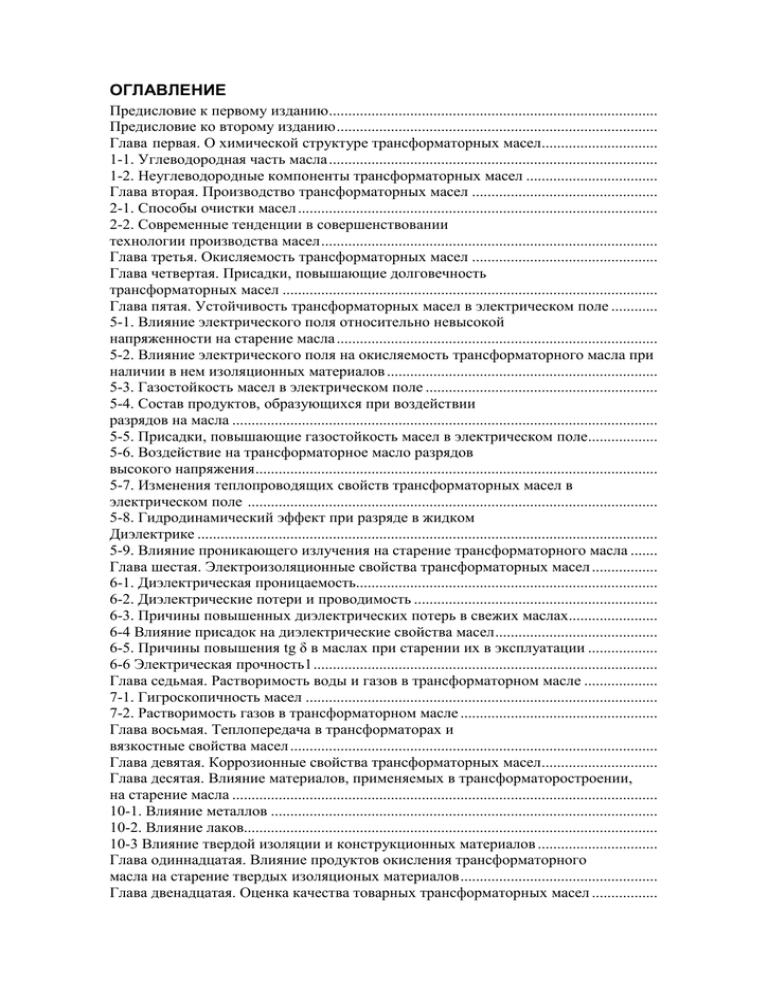

ОГЛАВЛЕНИЕ

advertisement

ОГЛАВЛЕНИЕ

Предисловие к первому изданию .....................................................................................

Предисловие ко второму изданию ...................................................................................

Глава первая. О химической структуре трансформаторных масел..............................

1-1. Углеводородная часть масла .....................................................................................

1-2. Неуглеводородные компоненты трансформаторных масел ..................................

Глава вторая. Производство трансформаторных масел ................................................

2-1. Способы очистки масел .............................................................................................

2-2. Современные тенденции в совершенствовании

технологии производства масел .......................................................................................

Глава третья. Окисляемость трансформаторных масел ................................................

Глава четвертая. Присадки, повышающие долговечность

трансформаторных масел .................................................................................................

Глава пятая. Устойчивость трансформаторных масел в электрическом поле ............

5-1. Влияние электрического поля относительно невысокой

напряженности на старение масла ...................................................................................

5-2. Влияние электрического поля на окисляемость трансформаторного масла при

наличии в нем изоляционных материалов ......................................................................

5-3. Газостойкость масел в электрическом поле ............................................................

5-4. Состав продуктов, образующихся при воздействии

разрядов на масла ..............................................................................................................

5-5. Присадки, повышающие газостойкость масел в электрическом поле..................

5-6. Воздействие на трансформаторное масло разрядов

высокого напряжения ........................................................................................................

5-7. Изменения теплопроводящих свойств трансформаторных масел в

электрическом поле ..........................................................................................................

5-8. Гидродинамический эффект при разряде в жидком

Диэлектрике .......................................................................................................................

5-9. Влияние проникающего излучения на старение трансформаторного масла .......

Глава шестая. Электроизоляционные свойства трансформаторных масел .................

6-1. Диэлектрическая проницаемость..............................................................................

6-2. Диэлектрические потери и проводимость ...............................................................

6-3. Причины повышенных диэлектрических потерь в свежих маслах.......................

6-4 Влияние присадок на диэлектрические свойства масел ..........................................

6-5. Причины повышения tg δ в маслах при старении их в эксплуатации ..................

6-6 Электрическая прочность1 .........................................................................................

Глава седьмая. Растворимость воды и газов в трансформаторном масле ...................

7-1. Гигроскопичность масел ...........................................................................................

7-2. Растворимость газов в трансформаторном масле ...................................................

Глава восьмая. Теплопередача в трансформаторах и

вязкостные свойства масел ...............................................................................................

Глава девятая. Коррозионные свойства трансформаторных масел ..............................

Глава десятая. Влияние материалов, применяемых в трансформаторостроении,

на старение масла ..............................................................................................................

10-1. Влияние металлов ....................................................................................................

10-2. Влияние лаков...........................................................................................................

10-3 Влияние твердой изоляции и конструкционных материалов ...............................

Глава одиннадцатая. Влияние продуктов окисления трансформаторного

масла на старение твердых изоляционых материалов ...................................................

Глава двенадцатая. Оценка качества товарных трансформаторных масел .................

Глава тринадцатая. Методы защиты масла в трансформаторах от окисления и увлажнения

.............................................................................................................................................

13-1. Герметизация трансформаторов .............................................................................

13-2. Применение термосифонных фильтров и эффективного охлаждения

трансформаторов ...............................................................................................................

Глава четырнадцатая. Подготовка свежих и восстановление эксплуатационных

трансформаторных масел .................................................................................................

14-1. Удаление влаги .........................................................................................................

14-2. Очистка масла от механических примесей ............................................................

14-3. Регенерация отработанных трансформаторных масел .........................................

Приложение. Метод оценки влияния изоляционных и конструкционных материалов на

трансформаторное масло ..................................................................................................

Литература .........................................................................................................................

ПРЕДИСЛОВИЕ К ПЕРВОМУ ИЗДАНИЮ

Предусмотренное программой КПСС развитие советской энергетики связано с

увеличением количества и единичной мощности трансформаторов, используемых в

электросетях высокого и сверхвысокого напряжений.

До сих пор для подавляющего большинства трансформаторов охлаждающей и

электроизоляционной жидкостью служит нефтяное масло. Характерные для современных

трансформаторов жесткие условия работы - высокая напряженность электрического поля,

высокая рабочая температура масла-наряду с требованиями надежности и долговечности

аппаратуры обусловливают повышение требований к качеству масел. В то же время в

связи с увеличением спроса на трансформаторные масла в последние годы в качестве

сырья для их производства начали использовать нефти, отличающиеся повышенным

содержанием серы, смолистых продуктов И твердых углеводородов. Получение масел из

этого сырья стало возможным благодаря применению более совершенных

технологических процессов.

Следует отметить, что масла, получаемые из различного сырья по различной технологии,

существенно отличаются друг от друга по своему химическому составу и

эксплуатационным свойствам. Более того, опыт показывает, что для оценки

работоспособности масел в аппаратуре обычные физико-химические показатели,

указанные в действующем стандарте на трансформаторное масло, недостаточны. В связи с

этим в последние годы в СССР и за рубежом большое внимание уделяется изучению так

называемых «эксплуатационных» свойств масел, которые характеризуют масло как

рабочую жидкость для трансформаторов. Это понятие включает электроизоляционные

свойства масел (проводимость, диэлектрическая проницаемость, tg δ, электрическая

прочность, растворимость в них воды и газов, теплопроводность, теплоемкость и др.).

Наконец, в понятие эксплуатационных свойств входит оценка допустимого срока

бессменной работы масла в аппаратуре, чему служат данные об окисляемости масла, его

устойчивости в электрическом поле, взаимном влиянии масла и твердых материалов при

старении и др.

К сожалению, сведения, относящиеся к перечисленным вопросам, распылены в

многочисленных публикациях периодических изданий, не систематизированы и зачастую

противоречат друг другу. Все это затрудняет использование их для практических целей.

В предлагаемой вниманию читателя работе предпринята попытка систематизировать

данные этих исследований, с тем чтобы ознакомить с ними специалистов электриков и

химиков, работающих в соответствующей области техники.

Чтобы сделать доступными для широкого круга читателей, не имеющих специальной

химической подготовки, главы по эксплуатационным свойствам масел, последним

предпосланы разделы о химическом составе трансформаторных масел и современных

методах их производства.

Выражаем глубокую признательность проф. Б.В.Лосикову за ценные советы, данные им

при редактировании рукописи.

Авторы будут благодарны читателям за замечания по книге.

Письма и отзывы просим направлять по адресу: Москва, Шлюзовая наб., 10, Изд-во

«Энергия».

Авторы

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Со времени подготовки первого издания книги Трансформаторное масло» прошло 5 лет.

За этот период было опубликовано большое количество работ, относящихся к данной

области, рассмотрение которых наряду с результатами новых исследований авторов

дополнили книгу.

В связи с ограниченными возможностями в отношении объема нового издания из него

пришлось исключить часть материалов, которые были помещены в первом издании,

несмотря на их актуальность.

Авторы благодарят читателей за замечания, присланные по первому изданию книги, и

выражают надежду, что новое издание будет полезно специалистам, связанным с

изучением химии и физики нефтяных электроизоляционных масел, а также с вопросами

применения последних.

С большим удовлетворением приносим сердечную благодарность редактору проф. Б. В.

Лосикову, который внес в рукопись книги ряд исправлений и улучшений.

Авторы

Глава первая

О ХИМИЧЕСКОЙ СТРУКТУРЕ ТРАНСФОРМАТОРНЫХ МАСЕЛ

Трансформаторное масло является продуктом переработки нефти. Нефти разных

месторождений различаются по химическому составу. Эта же особенность присуща

продуктам, получаемым из нефтей, в частности трансформаторным маслам. Химический

состав масел обусловлен их происхождением и способом очистки. Практикой отмечено,

что эксплуатационные качества масел, различающихся происхождением и технологией

получения, неодинаковы. Установлено, что между химическим составом

трансформаторных масел и их поведением в эксплуатации существует определенная

зависимость.

Вопросы химии нефти и продуктов ее переработки в последнее время нашли отражение в

ряде фундаментальных монографий, таких, как: «Углеводороды нефти» Ф. Россини, Б.

Дж. Мэйра и А. Дж. Стрейфа, «Химия минеральных масел» Н. И. Черножукова, С. Э.

Крейна и Б. В. Лосикова, «Химия углеводородов нефти» под ред. В. Брукса, С. Бурда, С.

Куртца и Л. Шмерлинга, «Состав масляных фракций и их анализ» К. Ван-Неса и X. ВанВестена. Материалы этих монографий использованы нами наряду с другими источниками

и оригинальными экспериментальными данными.

1-1. УГЛЕВОДОРОДНАЯ ЧАСТЬ МАСЛА

Углеводородные компоненты, составляющие основную часть масла, можно разделить на

три основные структурные группы: парафиновые, нафтеновые и ароматические [Л. 1-1].

1. Парафины - насыщенные углеводороды с прямой (нормальные парафины) (I) или

разветвленной (изо-парафины) цепью (II) без кольчатых структур.

Например:

I

H3 C

(CH2)n

CH3

CH3

CH3

H 3C

II

C

CH2

(CH2)n

C

CH3

CH3

CH

H3C CH3

2. Нафтены (или циклопарафины)-насыщенные углеводороды, содержащие одно или

более колец (пяти- или шестичленных), каждое из которых может иметь одну или

несколько прямых или разветвленных алкильных боковых цепей. В зависимости от числа

колец в молекуле различают моноциклические (I), бициклические (II), трициклические

нафтены и т. д.

Например:

I

CH 2

CH 2

II

(CH2)n

H2 C CH2

CH3

H2 C CH 2

CH 2

H2 C

CH

CH

H2 C

CH

CH2

CH 2

(CH2)n

CH3

CH 2

3. Ароматические углеводороды, содержащие одно (I) или несколько ароматических ядер,

которые могут быть соединены с нафтеновыми кольцами (последние могут иметь или не

иметь алкильные цепи) я (или) боковыми парафиновыми цепями. Ароматические ядра

могут быть конденсированными, как у нафталина или фенантрена (II), или же

изолированными (III). Смешанные нафтено-ароматические углеводороды представлены

структурой (IV).

Например:

I

C

(CH )

CH

2 n

HC

CH

HC

CH

3

CH

CH

CH

II

HC

C

C

HC

C

CH

CH

(CH2)n

CH

CH

III

CH

C

C

C

CH

(CH2)n

C

CH

HC

CH

CH

CH

CH2

IV

CH2

CH

H2C

CH

C

C

H2C

CH

C

CH

CH2

CH3

CH2

CH

(CH2)n

CH3

Непредельные углеводороды, г. е. углеводороды, имеющие одну или более олефиновых

(ненасыщенных) связей в молекуле, обычно отсутствуют в продуктах прямой перегонки

нефти, очищенных подобно трансформаторному маслу.

Кроме упомянутых углеводородных компонентов, в составе масла содержатся

неуглеводородные соединения. Последние могут иметь соответствующий

углеводородный скелет с одним, двумя, тремя и т. д. атомами серы, кислорода, азота.

Трансформаторное масло представляет собой соответствующим образом очищенную

нефтяную фракцию, выкипающую при температурах в пределах примерно 300-400° С. В

некоторых случаях фракционный состав масла может быть более узким или же, наоборот,

расширенным.

До настоящего времени (наиболее полно изучен углеводородный состав бензинокеросино-газойлевых фракций нефти [Л. 1-2-1-9].

Из масляных фракций нефти пока не выделено индивидуальных углеводородов, за

исключением нормальных парафинов. Ван-Нес [Л. 1-1] считает, что возможность

идентификации индивидуальных компонентов масляных фракций a priori исключается. В

то же время практика настоятельно требует данных о качественном и количественном

составах нефтяных продуктов, в частности масляных фракций. Возможны два подхода к

изучению этой проблемы. Первый заключается в разделении масляной фракции по

размерам молекул с помощью перегонки. Затем кипящие в определенных границах

фракции разделяются по типу молекул.

Применяя последовательно ряд физических методов, удается разделить масло на фракции,

содержащие практически соединения одного типа и близкие по молекулярному весу.

По типу фракции и их процентному содержанию в масле можно получить представление о

его составе [Л. 1-10].

Другой путь, хотя и не дающий исчерпывающего представления о составе масел,-это

определение статического распределения структурных элементов в масляной фракции

независимо от того, каким образом эти элементы соединяются в молекулы, так

называемый метод структурно-группового анализа. В этом методе исходят из положения,

что нефтяное масло построено из ароматических и нафтеновых колец, а также

парафиновых цепей. Условно к классу ароматических углеводородов относят соединения,

содержащие хотя бы одно ароматическое кольцо, к классу нафтеновых - содержащие хотя

бы одно нафтеновое кольцо, к классу парафиновых - не содержащие ни ароматического,

ни нафтенового кольца, ни непредельной связи. Существует два метода интерпретации

результатов структурно-группового анализа. Первый состоит в определении числа колец

(или цепей) в гипотетической «средней молекуле» образца, т.е. молекуле, содержащей

структурные группы в количествах, найденных структурно-групповым анализом. Обычно

обозначают через Кa содержание ароматических колец, через Кн - содержание

нафтеновых колеи, через Коб = Кa + Кн - общее число колец.

Другой метод интерпретации заключается в определении числа углеродных атомов в

ароматической (% Сa), нафтеновой (% Сн) и парафиновой (% Сп) структурах, причем все

выражают в расчете на 100 углеродных атомов образца.

Данные о структурно-групповом составе получаются на основании легко определяемых

физических констант масел, таких, как: плотность 420 , коэффициент преломления nD20 ,

молекулярный вес М, кинематическая вязкость .

Известны различные модификации структурно-группового анализа, подробно описанные

в [Л.1-1, 1-1−1-15]. Для трансформаторных масел весьма удобен метод, основанный на

экспериментально определяемых величинах 420 , nD20 и 20 [Л. 1-13].

Рис. 1-1. Номограмма для проведения структурно-группового анализа

трансформаторные масел ( lg 20 1.000 )

[Л. 1-13].

На рис. 1-1 и 1-2 приведены номограммы, позволяющие сравнительно просто осуществить

структурно-групповой анализ масел на основании известных физических показателей.

Порядок пользования номограммами иллюстрируем следующим примером.

Рис. 1-2. Номограмма для проведения структурно-группового анализа

трансформаторных масел ( lg 20 1.500 ) [Л. 1-13].

Требуется определить содержание структурных элементов в масле, характеризующемся

следующими показателями:

1) кинематическая вязкость при температуре +20° С 20 26,8 ccт;

2) коэффициент преломления nD20 1.4890 ;

3) плотность 420 0.8860 .

Сначала вычисляют значение десятичного логарифма вязкости, которое составляет 1,428.

По номограмме на рис. 1-1 находим для 420 0.8860 и nD20 1.4890 %, С a' 15 %,

С n' 45 ; K a' 0.40 ; K н' 1.62 ; M ' 226 . По номограмме на рис. 1-2 находим

для 420 0.8860 и nD20 1.4890 : % С a'' 12 ; % С n'' 39 ; K a'' 0.38 ; K н'' 1.75 ; M '' 295 .

Поскольку значение логарифма вязкости исследуемого масла 1, 428 находится в

промежутке между значениями lg 20 1.000 и lg 20 1.500 , то и величины,

характеризующие количество структурных элементов, находятся в промежутке между

значениями, которые были определены из номограмм. По правилу линейной

экстраполяции вычисляют искомые величины:

lg 20 lg 10

% C a % C a'

(% C a' % C a'' ) ;

lg 10

1.428 1.000

% C a 15

(15 12 ) 14.0 .

1.000

Аналогично вычисляют:

1,428 1,000

% C н 45

(45 39 ) 42,0 ;

1,000

% С п получают из соотношения:

% Сп 100 (% Сa % Сн ) ;

% Сп 100 (14,0 42,0) 44,0 ;

1.428 1.000

K a 0.40

(0.40 0.38) 0.39 ;

1.000

1.428 1.000

K н 1,62

(1,75 1,62) 1,67 ;

1.000

1.428 1.000

M 226

(295 226) 246

1.000

Результаты структурно-группового анализа, полученные с помощью упомянутых

номограмм, хорошо согласуются с данными методами n-d-М [Л. 1-13].

В случае анализа масел из сернистых нефтей вносится поправка К , которая вычитается

из значения К н :

К 0,0008 MS ,

где

М-молекулярный вес масла;

S- содержание серы в масле, %.

Для значения К а поправка не вычисляется.

Большинство опубликованных данных о химическом составе трансформаторных масел

получено методами структурно-группового анализа. В табл. 1-1 приведены данные по

структурно-групповому анализу отечественных трансформаторных масел. В силу

известной условности этих методов они не могут дать исчерпывающего представления о

химической природе масла. В этом направлении существенную роль призваны сыграть

современные методы спектроскопии и масс-спектроскопии в комбинации с такими

методами разделения, как термодиффузионные, газохроматографические и др.

Таблица 1-1

сст

Структурно-групповой анализ трансформаторных масел (по методу n d lg 20

)

Происхождение

масла

Из сернистых

нефтсй восточных

районов СССР

То же

Из смеси бакинских

нефтей

(балаханской,

бузовнинской и

раманинской)

Из бузовнинской

нефти

Очистка

дистилята

Вязкость

кинематическая

при +20° С,сст

Плотность

Коэффициент

преломления

Структурно-групповой анализ

n D20

%Са

%Сн

%Сп

Ка

Кн

Фенолом (200%)

25,3

0,8610

1,4750

5,1

34,6

60,3

0,14

1,65

Гидрированием

и перколяцией

21,8

0,8865

1,4975

23,7

25,3

51,0

0,73

0,83

Серной кислотой

и щелочью

21,2

0,8832

1,4869

11,3

42,7

46,0

0,34

1,72

Адсорбцией

28,9

0,8839

1,4893

14,2

38,3

47,5

0,44

1,55

20

4

Из смеси эмбенских

нефтей

Из смеси эмбенских

нефтей

Из анастасиевской

нефти

Импортное

английское по BS

148-49

Импортное

(французское

фирмы ESSO)

Серной кислотой

и щелочью

Газообразные

серным

ангидридом

Серной кислотой

и щелочью

Неизвестна

22,7

0,8903

1,4950

13,2

45,4

41,4

0,38

1,77

18,9

0,8559

1,4702

0

39,5

60,5

0

1,70

22,0

0,900

1,4998

20,8

39,8

39,4

0,52

1,47

27,6

0,8793

1,4810

8,0

45,0

47,0

0,24

1,85

Неизвестна

36,0

0,8756

1,4836

9,2

38,5

52,3

0,30

1,67

Наиболее подробные данные об углеводородном составе масел приводятся в [Л. 1-10]. На

рис. 1-3 показаны соотношения между количествами различных типов углеводородов во

фракции 300-400 °С, соответствующей по пределам кипения обычному

трансформаторному маслу.

Интересные сведения по химическому составу трансформаторных масел были получены с

помощью спектрального анализа, осуществляемого в инфракрасной области спектра [Л. 116]. На рис. 1-4 приведены характерные спектры таких масел и образца белого масла

(практически не содержащего ароматических соединений). Отклонения в относительном

содержании углеводородов различных групп обусловливают соответствующие сдвиги в

спектрограмме. Характерные полосы поглощения наблюдаются для парафиновых

структур в области волновых чисел 720 см-1, для ароматических структур в области

волновых чисел 813 и I610 см-1.

На основании измерения интенсивности соответствующих полос поглощения при

наличии калибровочных кривых можно количественно оценить содержание различных

групп углеводородов в масле.

Долгое время не удавалось установить связь между инфракрасными спектрами и

строением углеводородов нафтенового типа, которая помогла бы выявить их присутствие.

Поэтому содержание нафтенов чаще всего вычисляли из выражения

% Сн 100% (% С а % С п )

В последнее время опубликованы данные, свидетельствующие о возможности прямого

определения содер-

Рис. 1-3. Относительные количества различных типов углеводородов во фракции

одной нефти, выкипающей в пределах температур 300-400° С [Л. 1-10].

жания в масле углеводородов с нафтеновыми кольцами методом инфракрасной

спектроскопии. Определение ведется по измерению поглощения в области волновых

чисел 970 см-1 [Л. 1-17].

В табл. 1-2 приведены результаты анализа девяти масел методом инфракрасной

спектроскопии [Л. 1-16].

Спектрограммы поглощения, снятые в инфракрасной области спектра, могут служить для

контроля технологического процесса (очистка и пр.) при производстве трансформаторных

масел, количественного и качественного определения содержания продуктов окисления

(табл. 1-3), а также ингибирующих присадок различных типов [Л. 1-18]. В последнем

случае характерные полосы наблюдаются в области волновых чисел 3650, 1231 и 1156 см1

.

Рис. 1-4. Инфракрасные спектры различных трансформаторных масел и белого

масла n -волновое число, см; -длина волны; -интенсивность поглощения

Не меньший интерес для характеристики химического строения масел представляют

спектрограммы, снятые в ультрафиолетовой области спектра. Если инфракрасные спектры

возникают благодаря изменениям колебательных уровней энергии и поэтому связаны с

колебаниями основных ядер молекул, то ультрафиолетовые спектры обусловлены

изменениями электронной конфигурации молекул. Эти спектры характерны для

ароматических углеводородов, и поэтому имеется возможность классифицировать

последние по степени конденсации их колец, т. е. определять содержание нафталиновых,

антраценовых, фенантреновых и других ядер (рис. 1-5).

Результаты анализа масел в инфракрасной и ультрафиолетовой областях спектра

дополняют друг друга.

Таблица 1-2

Химический состав некоторых трансформаторных масел [Л. 1-16], спектры которых

даны на рис. 1-4 и 1-5

Наименование

показателей масла

Единица

измерения

Номер масел

VI

IX

III

VIII

VII

II

IV

V

I

Плотность при +20° С

Вязкость

кинематическая при +20°

С

Коэффициент

г/см3

сст

0.8658

34.5

0.8511

20

0.8728

32

0.8746

34.5

0.8569

32

0.8758

39

0.8818

28

0.8903

29.5

0.8917

30

-

1.4769

1.4729

1.4804

1.4820

1.4773

1.4840

1.4862

1.4950

1.4909

%Са

%Сп

%Сн

-

4

50

46

0

6

51

43

1

7

53

40

0

8

57

35

2

11

78

11

2.5

12

51

37

1

13

48

39

1.9

16

47

37

6.4

17

46

37

4

n

20

D

преломления

Содержание

структурных групп (по

данным спектрального

анализа в инфракрасной

области):

а) ароматических

б) парафиновых

в) нафтеновых

Фурфурольное число

Таблица 1-3

Полосы поглощения и инфракрасной области спектра некоторых продуктов

окисления трансформаторного масла [Л. 1-19]

Химическая группа

OH

O

Полоса поглощения,соответствующая волновому числу, см-1

3400

Тип соединения

Спирты, кислоты

1610

Органические соли

1700-1720

Насыщенные кислоты

1720-1740

Альдегиды

1750-1725

Кетоны

1735-1750

Насыщенные сложные эфиры

1727-1775

Лактоны различных типов

C

O

OH

R

C

O

R

C

O

H

R

C

R

O

R

O

C

R

O

O

O

Сравнительно недавно, но достаточно успешно для более детального определения

группового углеводородного состава стали применять масс-спектрометрию. С по- мощью

масс-спектрометрии типы углеводородов могут быть определены в масляных фракциях

вплоть до С50 [Л. 1-1, 1-20]. Для получения более подробных данных необходимо

предварительно произвести разделение масляной фракции.

Рис.1-5. Ультрафиолетовые спектры различных трансформаторных масел и белого

масла [Л. 1-16] (табл, 1-2) -длина волны, ммк, -коэффициент молярной

экстинкции: AM , где М-средний молекулярный вес масла; А-поглощение; сbc

концентрация соединений, г/л; b-толщина кюветы, см

Проведенные в последнее время в СССР масс-спектрометрические исследования

парафиновых, нафтеновых и ароматических углеводородов, выделенных из

трансформаторных масел различного происхождения (табл. 1-4 и 1-5), свидетельствуют о

перспективности применения масс-спектрометрии для целей исследования химического

состава трансформаторных масел [Л. 1-21]. Подробные данные о составе фракций

ароматических углеводородов, полученных из трансформаторного масла, приведены

также в [Л. 1-22].

В настоящее время большое распространение имеют методы хроматографического

анализа масел, привлекающие предельной простотой аппаратурного оформления. Эти

методы основаны на свойстве адсорбентов оказывать избирательное действие при

разделении смесей в зависимости от различия в полярности молекул, в результате чего в

слое молекул, прилегающем к поверхности адсорбента, повышается концентрация

определенных компонентов смеси. Наиболее распространенными адсорбентами,

используемыми для хроматографического анализа углеводородных смесей, являются

силикагель и алюмогель. Методы хроматографического анализа масел в настоящее время

детально разработаны и подробно описаны в [Л. 1-1, 1-5, 1-8, 1-10, 1-16, 1-23].

Таблица 1-4

Содержание парафино-нафтеновых углеводородов в трансформаторных маслах

адсорбционной очистки различного происхождения (данные масс-спектрометрии)

[Л. 1-21]

Типы углеводородов

Содержание углеводородов в масле из нефти, %

нефтяные камни

сиазанской

Парафиновые углеводороды

С прямой связью

1,6

1,2

Разветвленного

11,9

13,7

строения

Нафтеновые углеводороды

Моноциклические

12,3

10,8

Бициклические

14,3

12,5

Трициклические

12,9

10,8

Тетрациклические

12,0

12,5

Пентациклические

7,2

5,2

Ароматические углеводороды

Моноалкилбензолы

Всего

72,2

66,7

туймазинской

ромашкинской

Следы

21,0

Следы

26,4

11,9

11,0

7,4

5,0

1,8

15,8

12,6

7,8

4,5

0,5

0,6

58,7

2,4

70,0

Таблица 1-5

Содержание ароматических углеводородов в трансформаторных маслах различного

происхождения1

Происхождение масла

Из эмбенских нефтей, очищенной

серным ангидридом

Из сернистых нефтей фенольной

очистки, выпуск 1962 г

То же, выпуск 1960 г.

Английское

Французское

Из балаханской масляной нефти

Из бузовнинской нефти,

очищенное:

9%-ой серной кислотой

16%-ой серной кислотой очистки

Из нефти месторождения

„Нефтяные камни" адсорбционной

Из анастасиевской нефти

Из сиазанской нефти,

депарафинированное

карбамидом, очищенное 12%-ой

серной кислотой

Из сернистых нефтей,

гидроочищенное

Масло из сиазанской нефти

адсорбционной очистки

Углеводороды в ароматических кольцах, %, вес.

бензольные нафталиновые фенантреновые

антраценовые

-

0,009

0,01

-

всего в

ароматических

циклах

-

5,2

1

0,2

-

6,4

4

7,0

7,4

7

2

1,5

2

2

0,6

0,5

2

-

6,7

8,5

9,9

11

8

8

4

3

4

2

2

-

11

14

11

11

6

6

2

4

-

19

21

15

5

4

-

24

15

8

6

-

29

За последние годы с помощью этих методов изучен химический состав

Содержание углерода в ароматических циклах определялось: общее—по методу n — d — М; в

нафталиновых, фенантреновых и антраценовых циклах — спектральным методом; в бензольных

циклах — по разности между общим содержанием углерода в ароматических циклах и суммой

содержания углерода в нафталиновых, фенантреновых и антраценовых циклах.

1

трансформаторных масел из различных нефтей Советского Союза и зарубежных

месторождений.

В трансформаторных дистиллятах из некоторых бакинских нефтей [Л. 1-24] количество метанонафтеновых углеводородов колеблется в пределах от 59 до 75%, суммарное количество легких и

средних ароматических углеводородов- от 15,3 до 26, 9 % и, наконец, тяжелых ароматических

углеводов - от 6, 2 до 10% (табл. 1-6). Кольцевой анализ хроматографических фракций позволяет

считать, что в дистилляте из балаханской масляной нефти нафтеновые и легкие ароматические

углеводороды обладают более длинными боковыми цепями, чем в дистиллятах других нефтей, а

также содержат меньше колец [Л. 1-25, 1-26, 1-27].

В связи со значительным расширением переработки высокосернистых нефтей восточных районов

СССР исследован химический состав трансформаторных фракций этих нефтей методами хроматографического разделения. По данным табл.1-7 можно проследить, как с увеличением количества фенола,

применяемого для очистки дистиллята, изменяется соотношение групп углеводородов, снижается

содержание тяжелых ароматических соединений. Эти масла отличаются от бакинских меньшими

значениями плотности и коэффициента преломления соответствующих хроматографических групп

углеводородов. Это позволяет предполагать, что нафтеновые углеводороды этих масел содержат

достаточно длинные боковые цепи, в то время как для бакинских масел более характерным является

наличие би- и трициклнческих соединений. То же самое можно предполагать и в отношении строения

ароматических углеводородов. В составе масел практически отсутствуют чисто парафиновые

углеводороды, поскольку в основном (за исключением застывающих при достаточно низких

температурах) они удаляются при депарафинизации дистиллятов.

Применение хроматографических методов разделения трансформаторного дистиллята в

сочетании с окислением сернистых соединений, структурно-групповым анализом

выделенных ароматических фракций и спектральным анализом [Л. 1-28] позволило

установить (табл. 1-8 и 1-9), что легкие ароматические углеводороды (удельная дисперсия

133) в основном состоят из ароматических моноциклических структур с небольшой

примесью бициклических и нафтено-ароматических углеводородов. Содержание

парафиновых цепей составляет 75%. причем они сравнительно коротки. Средние

ароматические углеводороды (удельная дисперсия 147) состоят из бициклическнх

нафтено-ароматических углеводородов и содержат меньше алкильных цепочек, еще более

коротких (табл. 1-9).

Иной структурно-групповой состав характерен для трансформаторного масла,

полученного из туймазинской нефти путем предварительного гидрирования (насыщения

водородом) исходного сырья и последующей депарафинизации масляной фракции,

выкипающей в пределах 300-100° С (табл. 1-10).

По сравнению с маслом фенольной очистки (см. табл. 1-7) в его составе значительно

меньше парафино-нафтеновых и примерно в 6 раз больше легких ароматических

углеводородов. Увеличение количества последних связано с теми изменениями, которые

претерпевает масляная фракция в процессе гидрирования.

Интересные данные но углеводородному составу трансформаторных масел получены

методом хроматографии в тонком слое [Л. 1-30]. Этот метод привлекает точностью,

быстротой, простотой применяемой аппаратуры и позволяет определять содержание в.

маслах ароматических соединений, продуктов окисления, а также различных

ингибирующнх добавок. С помощью такой методики можно дифференцировать масла,

различающиеся происхождением, проследить изменения состава масел в процессе

очистки и т. д.

Хроматография в тонком слое представляет собой адсорбционный микрометод. Работа проводится на

тонких слоях специально приготовленного силикагеля, наносимых на стеклянные пластинки.

Последние вместе с каплями анализируемого продукта погружаются в растворитель, который

сравнительно быстро перемещается вверх по слою силикагеля. При этом вследствие различных

скоростей передвижения отдельных групп углеводородов масла последнее разделяется на

структурные компоненты. Обработка хроматограммы специальными реактивами позволяет выявить

различно окрашенные пятна, соответствующие определенным компонентам (рис. 1-6).

Характеристики отдельных групп углеводородов, выделенных из дистиллятов трансформаторных масел некоторых бакинских

нефтей хроматографическим методом [Л. 1-24]

Трансформаторные

дистилляты нефтей

Группы углеводородов

Содержание,

%

Физико-химические показатели

Средний

Плотность

коэффициент

420

преломления

Молекулярный

вес

Кинематическая

вязкость при 50°

С, сст

Кольцевой анализ

Среднее

Среднее

число колец числов

в молекуле

атомов С в

кольцах

75,0

1,4682

0,8566

281,0

7,71

1,5

8,5

Среднее

числов

атомов С в

боковых

цепях

14-10

8,25

1,5109

0,9220

284,0

12,19

1,5

8,5

15-11

7,10

1,5609

0,9864

237,0

14,63

2,1

11,5

7-3

6,2

1,6114

1,0389

225,0

15,57

2,7

14,3

4-0

Смолистые соединения

1,59

-

1,0301

289,0

-

-

-

-

Парафиновые +

нафтеновые

Легкие ароматические,

59,0

1,4760

0,8752

262,0

8,55

1,84

10,5

10-6

15,4

1,5112

0,9251

278,0

10,83

1,5

8,5

14-10

11,5

1,5593

0,9822

228,0

11,05

2,1

11,5

7-3

10,0

1,6060

1,0329

224,0

18,08

2,6

13,8

4-0

4,1

65,80

1,4720

1,0207

0,8640

323,0

281,0

7,88

1,68

9,5

12-8

12,30

1,5154

0,9255

266,0

10,93

1,53

8,7

12-8

10,6

1,5581

0,9816

238,0

13,15

2,1

11,7

8-4

n D20

Балаханской масляной

Парафиновые +

нафтеновые

Легкие ароматические,

n

20

D =1,4900÷1,5300

Средние

ароматические n

20

D =

1,5300÷1,5900

Тяжелые

ароматические,

nD20 >

1,5900

Балаханской тяжелой

n

20

D =1,4900÷1,5300

Средние

ароматические n

20

D =

1,5300÷1,5900

Тяжелые

ароматические,

Месторождения «Нефтяные

камни»

nD20 >

1,5900

Смолистые соединения

Парафиновые +

нафтеновые

Легкие ароматические,

n

20

D =1,4900÷1,5300

Средние

ароматические n

20

D =

1,5300÷1,5900

Тяжелые

ароматические,

Бузовинский

n

9,50

1,6181

1,0441

215,0

14,77

2,67

14,0

3

1,80

67,80

1,4708

1,0585

0,8593

292,0

277

7,91

1,6

9,2

13-9

12,70

1,5130

0,9212

263

10,91

1,5

8,5

12-8

9,90

1,5478

0,9642

237

10,85

1,92

10,7

8-4

7,40

1,5997

1,0253

225

-

2,55

13,4

4-0

2,20

-

1,0283

296

-

-

-

-

20

D >

1,5900

Смолистые соединения

Парафиновые +

нафтеновые

Легкие ароматические,

nD20 =1,4900÷1,5300

Средние

ароматические n

20

D =

1,5300÷1,5900

Тяжелые

ароматические,

nD20 >

1,5900

Смолистые соединения

Таблица 1-7

Углеводородный состав фракции 300-400° С нефти Ромашкинского месторождения и

масел, полученных из нее методом селективной очистки [Л. 1-27]

Дистиллят и масла

Группы

углеводородов

Содержание,

%

Физико-химические показатели

коэффициент

преломления

n D20

Депарафинированный

дистиллят

Масло, полеченное

очисткой дистиллята

150% фенола

Масло, полеченное

очисткой дистиллята

150% фенола

Низкозастывающие

парафиновые +

нафтеновые

Легкие

ароматические

Средние

ароматические

Тяжелые

ароматические

Смолы

Низкозастывающие

парафиновые +

нафтеновые

Легкие

ароматические

Средние

ароматические

Тяжелые

ароматические

Смолы

Низкозастывающие

парафиновые +

нафтеновые

Легкие

ароматические

Средние

ароматические

Тяжелые

ароматические

Смолы

Плотность

420

Удельная

дисперсия

Кинематическая

вязкость при

+100° С, сст

44,6

1,4596-1,4710

0,03180,6533

96-102

2,65-2,77

4,9

1,4859

0,8763

119

3,11

13,6

1,4970-1,5240

130-155

3,42-3,45

32,5

1,5340-1,5970

166-239

-

4,5

62,4

1,4613-1,4654

0,89450,9370

0,95641,0405

1,0275

0,83350,8467

97,4-98,6

2,63-2,72

5,8

1,4859

0,8765

119

3,28

20,8

1,4980-1,5209

132-146

3,46-3,54

8,3

1,5481

0,89540,9456

0,9729

180

4,27

2,3

72,9

1,4610-1,4647

1,0313

1,83420,8452

97-98

2,75-2,78

4,4

1,4735-1,4887

103-121

3,06-3,62

20,8

1,4910-1,5273

126-156

3,75-4,4

Отсутствуют

Отсутствуют

0,85980,8792

0,88120,9517

-

-

-

1,8

-

0,9613

-

-

Таблица 1-8

Структурно-групповой состав фракций ароматических углеводородов, выделенных

из дистиллята туймазинской нефти, выкипающего в пределах температур 300-400 °С

[Л. 1-28]

Фра

Удельн

Молеку

В средней молекуле

20

20

4

nD

кция ая

лярный

диспер

сия

вес

%

ароматических

колец

нафтеновых

колец

Число колец

ароматич

нафтен

еских

овых

обще

е

1,17

0,13

1,3

1

133

0,8952

1,5015

300

22,5

2,5

парафин

овых

цепей

75,0

4

447

0,9286

1,5148

280

27,0

25,0

48,0

1,20

1,10

2,3

6

180

0,9538

1,5412

262

33,0

25,0

42,0

1,56

1,19

2,75

9

260

1,0268

1,6051

254

57,0

10,0

33,0

2,55

0,45

3,0

Таблица 1-9

Результаты спектрального структурно-группового анализа гидрированных фракций

[Л. 1-28]

Номер

фракции

1

4

9

Найдено структурных групп, %, вес.

(СH 2 ) n

открытых цепочек

числом звеньев n, равным

6

4-5

3

2

19,2

3,0

4,4

2,7

6,6

6,7

3,8

2,3

0,3

1,2

0,7

1,1

всего фатических

с

1

2,8

2,2

1,6

CH 3 -

CH 2 -групп

групп

32,1

21,6

5,2

28,0

25,0

27,5

Содержание парафиновых цепей, %

вес., на основании

спектрального

физических

анализа

констант

60-80

27-62

33-35

75

48

33

Таблица 1-10

Групповой химический состав трансформаторного масла от переработки фракции

туймазинской девонской нефти, выкипающей в пределах температур 300-400° С

[Л.1-29]

(режим гидрирования: избыточное давление 40 aт, температура 425° С,

алюмокобальтмолибденовый катализатор)

Группы углеводородов

Парафинонафтеновые

Легкие ароматические

Средние

ароматические

Тяжелые

ароматические

Смолы

Содержание %, вес.

исходное

гидрогенизат (фракции масла 300сырье

400° С)

58,20

65,94

трансформаторное масло (после

гидроочистки)

57,59

14,13

8,90

19,13

5,00

24,07

5,97

14,44

9,06

11,14

4,33

0,97

1,23

Рис. 1-6. Хроматограмма в тонком слое различных электроизоляционных масел {Л.

1-30].

- чисто парафинистое масло; b - масло, не содержащее ароматических соединений

(содержит парафиновые и нафтеновые структуры); с - масло, содержащее

парафиновые, нафтеновые и небольшое количество бициклических ароматических

углеводородов; d - масло, помимо парафино-нафтеновых углеводородов, содержащее

би- и трициклические (ряда фенантрена) ароматические углеводороды; е искусственная смесь различных индивидуальных углеводородов:1 - октадекан; 2 фенилциклогексан; 3 - 2,6-диметилнафталин; 4- фенантрен; 5 - 1,4-дифенилбутадиен;

П - парафиновые углеводороды (желто-коричневый цвет); Н - нафтеновые

углеводороды (коричнево-синий цвет); А - ароматические углеводороды (желтозеленый цвет); И - ингибитор (сине-фиолетовый цвет), 2,6 - дитретичный бутил, 4метилфенолин

Перспективно совместное применение методов хроматографии в тонком слое и

газожидкостной хроматографии. С помощью последнего метода удается разделить узкие

нефтяные фракции на углеводороды с различным числом атомов углерода, а также

осуществить количественное определение ингибитора в масле. Кроме того, возможно

проследить изменения, которые происходят с маслами в процессе старения.

Метод газожидкостной хроматографии [Л. 1-31] основан на различной растворимости

разделяемых углеводородных компонентов в жидком растворителе, который наносят на

твердый адсорбент-носитель. При этом происходит распределение компонентов по зонам

по длине колонки и разделение при промывании колонки каким-либо инертным газом.

При прохождении смеси газа-носителя и паров испытуемых жидкостей мимо детектора, в

качестве которого чаще всего используют высокочувствительный катарометр,

фиксируется изменение теплопроводности газовой смеси.

Известны и другие виды детекторов, например ионизационного типа и т. д. Сигналы

детектора регистрируются с помощью электронного самопишущего потенциометра в виде

хроматограммы, пики которой соответствуют наличию в газе-носителе компонентов,

заставляющих детектор реагировать. По местоположению отдельных пиков можно

определить качественный состав смеси; количественные определения производят путем

вычисления площадей и измерения высоты пиков (рис. 1-7 и 1-8).

Для установления строения содержащихся в масле углеводородов часто пользуются

методом окисления с последующей идентификацией продуктов окисления. Характер

последних позволяет судить о строении исходных углеводородов [Л. 1-33, 1-34]. К

примеру характер окисления масел из палеозойской и доссорской нефтей позволяет

сделать заключение о различном строении ароматических углеводородов этих масел

(табл. 1-11). Образование асфальтенов в результате окислительной конденсации

ароматических ядер и оксикислот указывает на наличие в ароматической части масла из

нижнепа-

Рис. 1-7. Хроматограммы парафиновых фракций электроизоляционных масел А и Б,

полученные методом газожидкостной хроматографии [Л. 1-32].

Цифры в верхней рамке указывают число атомом углерода в парафиновых цепях;

величина пика характеризует количество данного углеводорода. Условия опыта:

колонка из нержавеющей стали, общая длина 50 м, диаметр 0,2 мм, носитель №2,

жидкая фаза апиезол Л, температура колонки 120-250 °С.

леозойской нефти нафтено-ароматических структур. Невысокая кислотность является

признаком отсутствия длинных парафиновых цепей. Ароматическая часть масла

Рис.1-8. Хромотограммы электроизоляционного масла с различным содержанием

ингибитора (ионола).

А-0%; Б-0,4%; Г-1,3% (получены методом газожидкостной хроматографии) [Л. 1-32].

(Условия опыта см рис. 1-7.)

из доссорской нефти окисляется аналогично цетил-нафталину, по-видимому, не содержит

большого числа колец и имеет длинные боковые цепи. Наличие низкомолекулярных

кислот среди продуктов окисления позволяет предполагать разветвленность боковых

цепей.

Таблица 1-11

Окисление ароматических и нафтеновых фракций из масел и некоторых

индивидуальных углеводородов [Л. 1-33]

Углеводороды

Анализ продуктов реакции после окисление при температуре 150° С и

давлении кислорода 15 атв течении 3 ч

Кислотное число мг

Асфальтены, %

Окислоты, %

Смолы, %

КОН/г

Ароматические углеводороды

Ароматические, выделенные из остаточного

2,25

0

0

масла сураханской парафинистой нефти

Цетилнафталин

2,33

0

0

Ароматические из машинного масла тяжелой

13,9

7,8

16,3

бакинской нефти

Октогидроантрацен

11,4

11,4

32,5

Ароматические из машинной фракции

2,82

11,3

грозненской парафинистой нефти

Трифенилметан

5,0

8,3

Ароматические из масла нижнепалеозойской

0,08

1,31

0,36

нефти (нерастворимые в феноле)

То же из доссорской нефти

4,5

0

Следы

Нафтеновые углеводороды, выделенные из фракции, выкипающей в пределах температур 350-400° С

Доссорской нефти

36,0

3,10

Грозненской беспарафинистой нефти

42,5

4,10

Балаханской легкой нефти

57,2

4,2

13,2

12,1

57,0

36,6

11,7

17,3

16,3

Характер продуктов окисления нафтеновых фракций грозненской и доссорской нефтей

указывает на сходствово структур углеводородов, содержащихся в них. Более высокое

значение кислотности у продуктов окисления нафтенов из балаханскои нефти

свидетельствует о наличии длинных боковых цепей и т. д.

1-2. НЕУГЛЕВОДОРОДНЫЕ

КОМПОНЕНТЫ ТРАНСФОРМАТОРНЫХ МАСЕЛ

В число неуглеводородных компонентов трансформаторного масла входят асфальтосмолистые вещества, серо- и азотсодержащие органические соединения, нафтеновые

кислоты, эфиры, спирты и соединения, содержащие металл.

А. Асфальто-смолистые вещества

В процессе очистки трансформаторных дистиллятов из них обычно удаляется большая

часть асфальто-смолистых веществ. Содержание последних в готовом трансформаторном

масле, как правило, не превышает 2,0-2,5%. Несмотря на такую сравнительно невысокую

концентрацию, некоторые из соединений этого типа оказывают существенное влияние на

эксплуатационные свойства трансформаторных масел. Асфальто-смолистые соединения

придают трансформаторному маслу характерный цвет; некоторые из них обладают

ингибирующим действием, другие, наоборот, угнетают, пассивируют антиокислительные

присадки; наконец смолы при окислении переходят в состав осадка.

В работах ([Л. 1-33, 1-34] дана следующая классификация асфальто-смолистых веществ:

1. Нейтральные смолы-соединения, растворимые в петролейном эфире1, нефтяных

фракциях, обладающие жидкой или полужидкой консистенцией; плотность

их около 1,0.

2. Асфальтены - твердые вещества, нерастворимые в петролейном эфире, но растворимые

в бензоле и соединениях ряда бензола, хлороформе, сероуглероде; плотность их более 1.

3. Карбены - вещества, нерастворимые в обычных растворителях и лишь частично

растворимые в пиридине и сероуглероде.

4. Асфальтогеновые кислоты и их ангидриды - отличаются от нейтральных смол кислым

характером, нерастворимостью в петролейном эфире и растворимостью в спирте.

Считают [Л. 1-35], что асфальтены и нейтральные смолы представляют собой

кислородсодержащие полициклические соединения, имеющие не более одной двойной

связи. Специфические реакции позволили определить в составе смол ароматические ядра,

серу и азот, на основании чего их относят к нейтральным полициклическим

гетеросоединениям [Л. 1-33].

В табл. 1-12 приведен элементарный состав смол различных нефтей, дающий

представление о соотношении между углеводородной частью, серой, азотом и кислородом

в этих соединениях [Л. 1-33, 1-35, 1-36].

Таблица 1-12

Элементарный состав смол и асфальтенов

Характер смол, асфальтенов

Смолы (молекулярный вес 450-900)

Из грозненской парафинистой нефти [Л. 1-331:

нерастворимые в феноле

растворимые в феноле

Из карачухурской нефти [Л. 1-33]:

нерастворимые в феноле

растворимые в феноле

Из грозненской беспарафиновой нефти [Л. 1-36]:

десорбированные из силикагеля четыреххлористым углеродом

то же бензолом

то же смесью ацетона и бензола

Из ставропольской нефти [Л. 1-37]-выделены на силикагеле

Из палванташской нефти [Л. 1-37]-выделены на силикагеле

Из эмбенских масляных нефтей[Л. 1 -37], растворимые в пропане,и нерастворимые в

феноле

Из туймазинской нефти [Л. 1-37] нерастворимые в феноле

Асфальтены (молекулярный вес около 1 900)

Ставропольская нефть [Л. 1-37]

Палванташская нефть [Л. 1-37]

Элементарный состав, %

C

H

O

S

N

86,60

86,83

11,50

10,52

1,52

2,23

0,38

0,42

-

87,24

87,58

12,08

10,62

0,41

1,54

0,27

0,35

-

84,62

83,86

81,25

82,97

86,32

84,18

10,21

10,10

10,00

9,56

9,40

11,21

3,42

4,22

5,41

3,13

2,35

2,80

0,58

0,65

1,16

3,47

0,94

1,31

1,17

1,17

2,18

0,87

0,99

0,50

79,84

11,50

-

2,84

0,14

80,16

87,17

8,08

8,30

6,64

1,75

3,90

1,68

1,22

1,10

Структурно-групповой анализ смол (табл. 1-13) свидетельствует о наличии в их составе

полициклических структур, главным образом ароматических. В некоторых случаях

количество ароматических и нафтеновых структур примерно одинаково.

Таблица 1-13

Структурно-групповой состав смол [Л. 1-37]

Продукт

Смолы, растворимые в пропане, из туймазинской нефти

Смолы, растворимые в пропане, из эмбенских масляных нефтей

Смолы из дистиллята эмбенских смолистых нефтей

Смолы из мухановского масляного дистиллята

Число колец на среднюю молекулу

общее ароматические нафтеновые

5

3,4

1,6

5

2,7

2,3

4,5

3,7

0,8

5-6

3,3-38

2-2,2

Легкая нефтяная фракция, выкипающая при температурах в пределах от +45 до +95° С, обычно не

содержит ароматических и нафтеновых углеводородов, а также сернистых соединений.

1

Смолы из небитдагского масла сернокислотной очистки

4-5

2,6-3,3

1,4-1

Б. Сернистые соединения

Сернистые соединения содержатся во всех нефтях, однако количество их варьирует от

десятых долей процента до 20% (по весу) и это оказывает существенное влияние на

свойства нефтей и определяет особенности их переработки.

Достаточно подробные данные по химии сернистых соединений, содержащихся в нефтях,

приведены в [Л. 1-38, 1-39].

Если в низкокипящих фракциях нефти (бензин, керосин и др. ) установлено наличие почти

всех типов сернистых соединений, то фракции, выкипающие при температурах выше 200°

С, характеризуются сернистыми соединениями циклической структуры, главным образом

ароматического характера.

При фракционной разгонке нефти значительная часть сернистых соединений

концентрируется в маслах и остаточных продуктах (табл. 1-14).

В дистиллятах из сернистых нефтей восточных районов СССР, соответствующих

трансформаторному маслу, содержится 1,4-1,7% вес. серы. В товарных трансформаторных

маслах из этих нефтей содержание серы благодаря очистке ниже, как правило, не более

0,6-0,7% вес. В трансформаторных дистиллятах из нефтей бакинских месторождений

содержание серы незначительно (менее 0, 2%).

Таблица 1-14

Характеристика отдельных масляных фракций сернистых нефтей [Л. 1-40]

Продукт

Маловязкая дистиллятная фракция

Дистиллятная фракция средней вязкости

Вязкая дистиллятная фракция

Гудрон после отбора масляных фракций

Вязкость кинематическая при 50°С, сст

7,4-8,0

12,5-14,0

-

Сера, %

1,4-1,7

1,5-1,7

1,5-1,7

2,4-2,6

Индентификация сернистых соединений нефти связана с концентрированием и

выделением их из различных нефтяных фракций. Выделение сернистых соединений

можно осуществлять физическими и химическими методами. Одним из наиболее

рациональных методов концентрирования сернистых соединений признан адсорбционный

[Л. 1-38].

Учитывая значительные трудности, связанные с выделением и индентификацией содержащихся в

масле сераорганических соединений, предприняты удачные попытки определения структурногруппового состава высокосернистых масел (содержание серы порядка 3%) и сераароматических

концентратов [Л. 1-41].

В [Л. 1-42] описана методика, с помощью которой можно определить среднюю молекулярную массу и

кольцевой состав сераорганических соединений без выделения их для анализа. Указывается, что

методика применима яри значительном содержании серы в нефтяном продукте.

Основными классами сернистых соединений нефти являются следующие:

Меркаптаны (тиолы). Соединения этого класса характеризуются химической формулой RSH, где R - радикал соответствующего парафинового углеводорода с прямой или

разветвленной цепью или радикал циклического углеводорода (ароматического или

нафтенового).

Сульфиды (тиаалканы). Эти соединения характеризуются формулой R-S-R1, где R и R1 радикалы соответствующих углеводородов.

Дисульфиды (дитиаалканы). Строение этих соединений отвечает химической формуле RS-S-R1.

Тиофены. В основе строения этих соединении лежит пятичленное кольцо, в состав

которого входит атом серы. Например:

S

HC

CH

HC

CH

Тиофен

Некоторые из названных выше классов сернистых соединений найдены в

трансформаторном дистилляте (предельные температуры кипения 300-400°С)

туймазинской нефти [Л. 1-39, 1-43, 1-44].

В работе [Л. 1-45] указывается, что среди сернистых соединений, содержащихся в

товарных трансформаторных маслах, могут находиться коррознонноактивные

соединения. К числу последних относят все сераорганические соединения, которые при

взаимодействии со ртутью образуют сульфиды. Методикой предусматривается

восстановление сульфидов в токе водорода дo сероводорода, который затем растворяют в

воде и количественно определяют титрованием обычными методами. Результаты

выражают в виде количества «коррозионной» серы (табл. 1-15).

Таблица 1-15

Содержание „общей" и „коррозионной"

серы в различных образцах трансформаторного масла [Л. 1-45]

№ образцов

1

2

3

4

5

„Коррозионная” сера, % вес

0,00030

0,00060

0,0005

0,00010

0,00020

“Общая” сера, % вес

0,50

0,20

0,09

0,03

0,90

Исследования в области влияния сернистых соединений на эксплуатационные свойства

трансформаторных масел в настоящее время еще нельзя считать завершенными [Л. 1-431-47]. Следует подчеркнуть, что эта проблема имеет важное значение как с точки зрения

установления обоснованных норм по содержанию серы в готовом трансформаторном

масле, так и с точки зрения использования полезных свойств сернистых соединений.

В. Азотистые соединения

Количество азотсодержащих соединений в нефтях невелико (до 0,8%). Около половины

азота в дистиллятных фракциях приходится на азотистые основания, представляющие

производные пиридина и хинолина. Встречаются соединения, относящиеся к пнрролам,

индолам, карбазолам. Есть сведения о присутствии в нефтях азотистых соединений иных

типов [Л. 1-10, 1-33, 1-49]. Следует подчеркнуть, что, несмотря на относительно

невысокое содержание азотистых соединении в нефтепродуктах, они играют весьма

существенную роль в процессах окисления их. Так, гетероциклические азотистые

соединения (типа пиридина и хинолина) являются катализаторами окисления и,

следовательно, нежелательными омпонентами трансформаторных масел [Л. 1-60].

Некоторые соединения, содержащие аминную группу наряду с фенольной, являются

активными антиокислителями (подробно об этих соединениях см. в разделе о присадках к

маслам).

Г. Нафтеновые кислоты и другие кислородсодержащие соединения

Нафтеновые кислоты содержатся в масляных дистиллятах, в том числе

трансформаторных, в заметных количествах (табл. 1-16).

Таблица 1-16

Содержание нафтеновых кислот в трансформаторном дистилляте (350-400° С)

различных нефтей

[Л. 1-33]

Нефть

Грозненская

парафинистая

Сураханская

парафинистая

Содержание нафтеновых кислот,

%

0,02

0,15

Нефть

Балаханская

легкая

Калужская

Биби-Эйбатская

Доссорская

Содержание нафтеновых кислот,

%

1,5

2,6

0,8

0,8

Установлено [Л. 1-51]. что существенная роль в образовании нерастворимых в

нефтепродуктах осадков принадлежит нафтеновым кислотам, которые взаимодействуют с

различными металлами.

Многочисленными исследованиями [Л. 1-40-1-43] доказано, что нафтеновые кислоты

представляют собой циклические (циклонентановые или циклогексановые, в том числе

бициклические) одноосновные кислоты. Карбоксильная группа нафтеновых кислот чаще

всего присоединена не непосредственно к циклу, а соединена с ним через одну и более

метиленовые группы.

В процессе очистки трансформаторных дистиллятов нафтеновые кислоты в значительной

степени удаляются, поэтому содержание их в товарных маслах, как правило, невелико (до

0,02% вес. что соответствует кислотному числу масла не более 0, 05 мг КОН/г). Тем не

менее, учитывая способность нафтеновых кислот легко взаимодействовать со спиртами,

аминами, щелочами и рядом металлов (медь, свинец и др.), с их присутствием в маслах

нельзя не считаться.

Следует также иметь в виду, что соединения, подобные нафтеновым кислотам, могут

образовываться при окислении нафтеновых углеводородов масла.

Кроме нафтеновых кислот, в маслах могут содержаться, правда в очень небольших

количествах, кислоты жирноароматического ряда [Л. 1-52]. Часть кислорода находится в

фенольных соединениях. Могут присутствовать сложные эфиры, спирты и кетоны [Л. 110, 1-33], а также, очевидно, перекисные соединения. Наконец, как уже упоминалось,

некоторое количество кислорода входит в состав смол и асфальтенов.

Д. Металлсодержащие соединения

В трансформаторных маслах всегда содержатся соли органических кислот и комплексные

соединения металлов. В процессе нейтрализации дистиллятов щелочью образуются

натриевые мыла нафтеновых кислот. Последние в значительной степени удаляются

промывкой водой и почти полностью путем адсорбционной доочистки. В тех случаях,

когда такая обработка в трансформаторных маслах, полученных кислотно-щелочной

очисткой, не осуществляется, остается некоторое количество мыл (до 0, 005% вес. ) [Л. 156] Специальными исследованиями (Л. 1-57] показана возможность перехода в

«вакуумные» (масляные) дистилляты металлических производных, например ванадия. Это

обусловлено лету естью некоторых производных ванадия, обладающих относительно

низким молекулярным весом.

Установлено, что соединения германия встречаются во всех нефтяных фракциях; в

частности, в легких маслах типа трансформаторного концентрация их составляет 0, 19 г/т

[Л. 1-58].

В свежих маслах в незначительных количествах находятся железо и медь. Вполне

вероятно нахождение в масле и других металлов - алюминия, титана, кальция, молибдена

[Л. 1-59], свинца, магния, хрома, серебра. Концентрация этих металлических производных

весьма невелика, присутствие их может быть обнаружено лишь специальными методами

[Л. 1-60, 1-61]. В тех случаях, когда металлы образуют соли с кислыми компонентами

масел, они могут быть выявлены по более высокому значению тангенса угла

диэлектрических потерь масла.

Глава вторая

ПРОИЗВОДСТВО ТРАНСФОРМАТОРНЫХ МАСЕЛ

Трансформаторные масла получают путем очистки дистиллятов нефти, выкипающих при

атмосферном давлении в пределах около 300-400° С.

Нефтяные трансформаторные масла классифицируются по способу очистки дистиллята:

1) серной кислотой с последующей нейтрализацией щелочью;

2) селективными (избирательными) растворителями (фенолом, фурфуролом и др.);

3) гидрированием под давлением;

4) адсорбентами.

2-1. СПОСОБЫ ОЧИСТКИ МАСЕЛ

Целью очистки является удаление из дистиллята нежелательных компонентов,

ухудшающих стабильность масла против воздействия молекулярного кислорода, его

электроизоляционные свойства, а также подвижность при низких температурах. К таким

«нежелательным» компонентам относятся непредельные углеводороды,азотистые и ряд

сернистых соединений, асфальто-смолистые вещества, полициклические углеводороды с

короткими боковыми цепями, а также твердые углеводороды, в первую очередь парафины

и церезины [Л. 2-1, 2-7, 2-8].

Твердые углеводороды, повышающие температуру застывания масла, удаляют путем

депарафинизации масла селективными растворителями (метилэтилкетон, ацетон и др. )

при пониженной температуре или карбамидом.

Рассмотрим кратко используемые промышленностью методы очистки.

Кислотно-щелочная очистка сводится к обработке дистиллята серной кислотой крепостью

93-98%. Расход кислоты в зависимости от химического состава сырья и задаваемой

глубины очистки колеблется от 5 до 20%.

Непредельные соединения, образовавшиеся в процессе перегонки нефти, полимеризуются под

действием кислоты и удаляются с кислым гудроном. Асфальто-смолистые вещества частично

растворяются в кислоте без изменений, частично уплотняются за счет реакций конденсации и

полимеризации и осаждаются с кислым гудроном. Азотистые соединения почти полностью переходят

в кислый гудрон в виде сульфатов. Сернистые соединения извлекаются в незначительных

количествах. Нафтеновые кислоты растворяются и сульфируются. Из углеводородной части

дистиллята в большей степени удаляются полициклические ароматические углеводороды с

короткими боковыми цепями [Л. 2-1, 2-2]. Увеличивая концентрацию и количество кислоты, можно

добиться почти полного удаления смолистых веществ и ароматических углеводородов. Однако такое

бесцветное и переочищенное масло будет нестабильным [Л. 2-3].

Кислое масло нейтрализуют водным раствором едкого натра крепостью 3-10% до щелочной реакции.

В процессе обработки щелочью происходит нейтрализация остатков серной кислоты, нафтеновых

кислот, фенолов, сульфокислот и эфиров серной кислоты. По окончании нейтрализации масло

нагревают, промывают водой до нейтральной реакции и подсушивают продувкой воздуха при

температуре около 70-95° С.

Сернокислотной очистке присущ ряд недостатков [Л. 2-1, 2-7];

а) недостаточно избирательное действие кислоты, приводящее к тому, что наряду с

удалением некоторой части «нежелательных» компонентов имеет место унос в кислый

гудрон ценных компонентов масла, а некоторые сернистые соединения и нафтеноароматические углеводороды удаляются неполностью;

б) образование не находящего применения кислого гудрона, осложняющего и

удорожающего производство и требующего специальной территории для хранения его

(так называемые «пруды»).

Указанные недостатки сернокислотной очистки и необходимость увеличения объема

производства трансформаторных масел за счет менее квалифицированного сырьясернистых нефтей восточных месторождений заставили искать новые способы очистки.

Такими оказались: 1) очистка селективными (избирательными) растворителями и 2)

гидрогенизация (обработка водородом).

Селективная очистка заключается в избирательном извлечении растворителем из

дистиллята нежелательных компонентов. Действие селективных растворителей основано

на различной растворимости в них отдельных групп химических соединений,

составляющих дистиллят.

Селективный растворитель должен прежде всего обладать большой избирательностью, т. е.

растворять только «нежелательные» компоненты, и одновременно высокой растворяющей

способностью. Высокая селективность растворителя обеспечивает большой выход целевого продукта.

Однако если растворитель будет обладать большой избирательностью, но и малой растворяющей

силой, расход его на очистку дистиллята будет велик. Таким образом, высокая избирательность

растворителя определяет качество продукта и его выход, а растворяющая способность - главным

образом экономичность процесса (размер аппаратуры, эксплуатационные расходы).

Из большего числа предложенных для очистки нефтепродуктов растворителей в производстве

трансформаторных масел нашли применение фенол и фурфурол [Л. 2-4, 2-5].

В Советском Союзе в настоящее время для получения масла из сернистых нефтей

используется в основном фенол. По убывающей растворимости в феноле компоненты

трансформаторного масла можно расположить в следующий ряд: смолы, сернистые и

азотистые соединения, полициклические ароматические углеводороды и близкие к ним по

строению сернистые соединения, ароматические углеводороды и, наконец, нафтеновые и

парафиновые углеводороды.

Для повышения селективности фенола к нему добавляется 3-7% воды.

Выход рафината зависит от качества сырья и глубины очистки (расхода фенола) и в

среднем составляет около 70%.

При фенольной очистке, так же как и при кислотно-щелочной, адсорбционной и

гидрогенизационной, не удаляются твердые углеводороды. Более того, в результате

удаления около 30% смол и ароматических углеводородов концентрация твердых, в

основном парафиновых, углеводородов увеличивается.

Рафинат трансформаторного масла после фенольной очистки характеризуется

температурой застывания порядка 20° С при норме по ГОСТ 982-56 минус 45° С.

Добавлением присадок не удается снизить температуру застывания этого рафината.

Поэтому для удаления твердых углеводородов масло подвергают депарафинизации в

растворе метилэтилкетона или ацетона.

Депарафинизация включает обработку масла растворителем, состоящим из смеси

метилэтилкетона, бензола и толуола (метилэтилкетон может быть заменен ацетоном),

термическую обработку при 50-70° С (на 25- 30° С выше температуры помутнения масла),

охлаждение до требуемой температуры (до минус 55-60° С), отделение твердых

углеводородов на вакуум-фильтрах или центрифугах [Л. 2-4].

Ацетон и метилэтилкетон практически не растворяют парафина, но в то же время они слабо

растворяют масло. Для повышения растворяющей способности добавляют бензол.

Смешение ацетона (или метилэтилкетона) с бензолом в соответствующей пропорции позволяет

получить смесь, слабо растворяющую парафины при низких температурах и полностью

растворяющую жидкие компоненты масла.

При депарафинизации рафината трансформаторного масла обычно используют смесь, содержащую

около 30% ацетона и 70% ароматических углеводородов (смесь бензола и толуола) [Л. 2-3, 2-4]. Расход

растворителя составляет от 100 до 150%, считая на сырье.

Выход депарафинизата составляет около 70%, считая на рафинат, или около 50%, считая на

дистиллят.

В качестве завершающей операции депарафинизированный рафинат подвергается контактной

доочистке отбеливающей землей.

В последнее время вместо депарафинизации в растворе ацетона (или метилэтилкетона)

толуола и бензола широко развиваются процессы удаления парафиновых углеводородов

нормального строения с помощью мочевины (карбамида), образующей с ними твердый

комплекс. Последний отфильтровывается от масла и обработкой горячей водой из него

регенерируется мочевина. Фильтрат также обрабатывается горячей водой для удаления из

масла следов мочевины [Л. 2-20-2-23]. В последние годы этот метод нашел практическое

применение для депарафинизации трансформаторных масел из бакинских нефтей:

сураханской отборной, карачухурской и месторождения «Нефтяные Камни».

В отличие от силикагеля, алюмогеля и отбеливающих земель активированный уголь

способен адсорбировать на своей поверхности углеводороды с длинными, мало

разветвленными цепями (в основном твердые парафины нормального строения) [Л. 2-25].

Это свойство угля предлагается использовать для депарафинизацин масел [Л. 2-24].

Контактная очистка заключается в том, что масло смешивается с отбеливающей землей

(глиной), подвергается нагреву в течение времени, необходимого для завершения

процесса адсорбции, и фильтруется для отделения глины от масла.

Обычно в состав отбеливающих земель (зикеезская, гумбрин, глуховская, балашевская)

входят гидросиликаты алюминия. Адсорбционные свойства глины зависят не только от

химического состава, но и от строения частиц, диаметра пор, влажности и размера частиц.

Наибольшую активность имеет глина, содержащая оптимальное количество влаги (10-l5%). Чем

мельче помол глины, тем она активнее, так как скорость диффузии адсорбируемого вещества во

внутренние поры зависит от степени измельчения. При слишком большом измельчении глины могут

возникнуть затруднения с отделением глины на фильтре.

Обычно используют глину с помолом до 200 меш. (через сито с 200 отверстиями на дюйм проходит

90% глины) [Л. 2-6].

В процессе контактной очистки масло окончательно «шлифуется»: из него удаляются наиболее

полярные примеси - смолы, мыла, низкомолекулярные кислоты и др., в результате чего улучшается

цвет масла, повышаются его электроизоляционные свойства (уменьшается tg δ) и пр.

Гидроочистка (обработка водородом) в отличие от указанных выше способов очистки

позволяет произвести химические преобразования углеводородов и сернистых

соединений, составляющих трансформаторный дистиллят. В этом принципиальное

отличие и преимущество этого метода.

Получение трансформаторного масла осуществляется по следующей схеме: гидрирование

дистиллята, разгонка гидрогенизата, депарафинизация, контактная или перколяционная

доочистка адсорбентом [Л. 2-8, 2-9].

Гидрирование ведут в реакторах при избыточном давлении около 40 ат на

алюмокобальтмолибденовом катализаторе при температуре 400-425° С, объемной скорости 0,5-1,0 ч-1[

(последняя определяет, сколько объемов сырья пройдет через объем катализатора за 1 ч при расходе

водорода около 20 кг на 1 т сырья).

2-2. СОВРЕМЕННЫЕ ТЕНДЕНЦИИ В СОВЕРШЕНСТВОВАНИЙ

ТЕХНОЛОГИИ ПРОИЗВОДСТВА МАСЕЛ

В последние годы в практике с целью улучшения условий охлаждения трансформаторов

имеется тенденция использовать в них масла с пониженной вязкостью. Этого достигают

сужением фракционного состава при некотором одновременном снижении температуры

вспышки.

Особое внимание обращается на улучшение изоляционных свойств масел - уменьшение

тангенса угла диэлектрических потерь и гигроскопичности, а также повышение

газостойкости жидких диэлектриков в коронном разряде.

Уменьшение tgδ достигается тщательной адсорбционной доочисткой, являющейся

обязательной заключительной операцией, завершающей «шлифовку» масла.

Уменьшение гигроскопичности масла достигается снижением содержания полярных

примесей и ароматических углеводородов, однако именно последние сообщают маслам

повышенную газостойкость.

Основным эксплуатационным показателем трансформаторного масла является

химическая стабильность. В этом отношении чрезмерно высокое содержание смолистых

веществ и ароматических углеводородов, в особенности полициклических с короткими

боковыми цепями, нежелательно, поскольку в условиях работы такого масла в

трансформаторе («кислородное голодание», относительно низкая температура - не выше

95° С и большая продолжительность непрерывной эксплуатации- годы) оно будет склонно

к образованию осадка.

Исходя из этих противоречивых требований к химическому составу, возможны

следующие направления в производстве трансформаторных масел из нефти.

Получение с помощью относительно неглубокой кислотно-щелочной, селективной или

адсорбционной очистки масла с оптимальным химическим составом, в какой-то мере

отвечающим всем требованиям. В связи с ужесточением требований получение такого

масла становится все более трудной задачей, решение которой возможно при