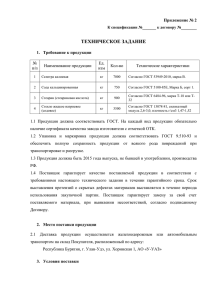

Т Е Х Н И Ч Е С К И... АО «Мосводоканал»

advertisement