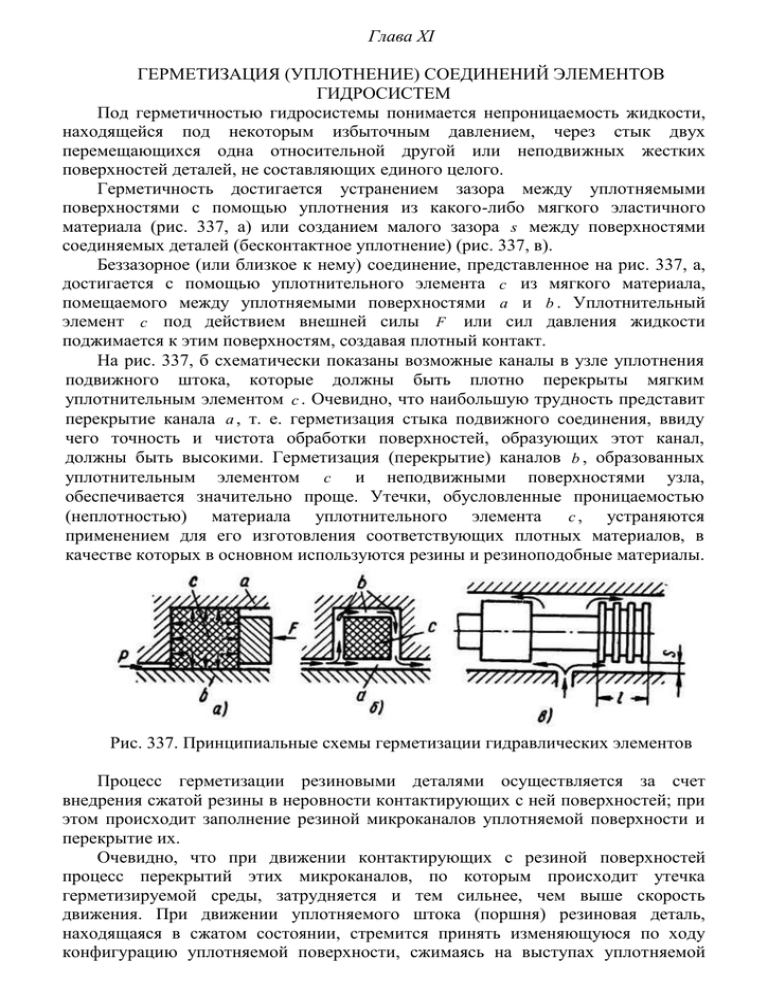

соединений элементов гидросистем

advertisement