Методические указания к проведению лабораторных и

advertisement

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

«САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

АЭРОКОСМИЧЕСКОГО ПРИБОРОСТРОЕНИЯ»

Методические указания к проведению лабораторных и практических

занятий по курсу "Оптика лазеров"

Санкт-Петербург 2007 г.

Авторы: к.ф.-м.н. Г.А. Варфоломеев, профессор, д.ф.-м.н. Е.Н.Котликов,

Под общей

редакцией Е.Н.Котликова.

ОГЛАВЛЕНИЕ

ИСПОЛЬЗУЕМЫЕ ОБОЗНАЧЕНИЯ ............................................ 3

ЧАСТЬ 1. ПРАКТИЧЕСКИЕ ЗАНЯТИЯ ....................................... 4

АНАЛИЗ И СИНТЕЗ ИНТЕРФЕРЕНЦИОННЫХ ПОКРЫТИЙ .......................... 4

1.1. МОДЕЛЬ ДЛЯ РАСЧЕТА ИНТЕРФЕРЕНЦИОННЫХ ПОКРЫТИЙ ............. 4

1.1

РЕКУРРЕНТНЫЙ МЕТОД .......................................... 8

1.2

ПРОСВЕТЛЯЮЩИЕ ПОКРЫТИЯ ..................................... 12

1.3

ДИЭЛЕКТРИЧЕСКИЕ ЗЕРКАЛА .................................... 20

1.5. ПРОГРАММА РАСЧЕТА ИНТЕРФЕРЕНЦИОННЫХ ПОКРЫТИЙ ............... 26

1.6. КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ К ПРАКТИЧЕСКОЙ РАБОТЕ ....... 28

ЧАСТ Ь 2 .

ЛАБ ОР АТ ОРНЫ Е Р АБО ТЫ. ................................ 29

ЛАБО РАТ ОРН АЯ РА БО ТА № 1. ........................................ 29

ИЗГОТОВЛЕНИЕ ИНТЕРФЕРЕНЦИОННЫХ ОПТИЧЕСКИХ ПОКРЫТИЙ ................. 29

2.1.1. РЕЗИСТИВНЫЙ МЕТОД НАПЫЛЕНИЯ ПЛЕНОК ......................... 30

2.1.2. ЗАДАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ .............................. 34

ЛАБОРАТОРНАЯ РАБОТА №2. ........................................... 34

ИССЛЕДОВАНИЕ СПЕКТРАЛЬНЫХ ХАРАКТЕРИСТИК ОПТИЧЕСКИХ ПОКРЫТИЙ ........ 34

2.2.1. СПЕКТРАЛЬНЫЕ ПРИБОРЫ ....................................... 34

2.2.2 ИССЛЕДОВАНИЕ ОПТИЧЕСКИХ ХАРАКТЕРИСТИК ПЛЕНОК .............. 36

2.2.3 ИССЛЕДОВАНИЕ СПЕКТРАЛЬНЫХ ХАРАКТЕРИСТИК ЗЕРКАЛ .............. 39

2.2.4 ЗАДАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ .............................. 41

ЛАБОРАТОРНАЯ РАБОТА №3. ........................................... 42

ИССЛЕДОВАНИЕ ПОГЛОЩЕНИЯ В ОПТИЧЕСКИХ ЭЛЕМЕНТАХ ..................... 42

2.3.1 ПОГЛОЩЕНИЕ В МАТЕРИАЛАХ ПРОХОДНОЙ ОПТИКИ И ИНТЕРФЕРЕНЦИОННЫХ

ПОКРЫТИЯХ......................................................... 42

2.3.2. КАЛОРИМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПОГЛОЩЕНИЯ ............ 45

2.3.3. ОПИСАНИЕ ЛАБОРАТОРНОЙ РАБОТЫ .............................. 47

2. 3. 4. ЗАДАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ .............................. 50

ЛАБОРАТОРНАЯ РАБОТА №4. ........................................... 50

ИССЛЕДОВАНИЕ ВЛИЯНИЯ УСЛОВИЙ ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ СЛОЕВ НА

ХАРАКТЕРИСТИКИ НЕЙТРАЛЬНЫХ ФИЛЬТРОВ НА ОСНОВЕ НИКЕЛЯ ................ 50

2.4.1 СПЕКТРАЛЬНЫЕ ХАРАКТЕРИСТИКИ ПЛЕНОК МЕТАЛЛОВ ................ 50

2.4.2 СОДЕРЖАНИЕ РАБОТЫ. ......................................... 53

2.4.3 ЗАДАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ ............................. 55

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ. .................................... 57

2

ИСПОЛЬЗУЕМЫЕ ОБОЗНАЧЕНИЯ

R-коэффициент отражения для интенсивности световой волны,

r-амплитудный коэффициент отражения,

Т-коэффициент пропускания для интенсивности световой волны,

t-амплитудный коэффициент пропускания,

А-поглощение,

N n ik - комплексный показатель преломления,

nр- показатель преломления подложки.,

пО-показатель преломления воздуха пО =1,

nm или n i -показатели преломления пленок,

к -коэффициент экстинкции (поглощения), мнимая часть комплексного

показателя преломления N,

= (4k/) - коэффициент поглощения в законе Бугера,

[мкм], [нм] - длина волны

(1/ [см ] -обратные частоты, используемые в оптике.

3

ЧАСТЬ 1. ПРАКТИЧЕСКИЕ ЗАНЯТИЯ

АНАЛИЗ И СИНТЕЗ ИНТЕРФЕРЕНЦИОННЫХ ПОКРЫТИЙ

1.1. МОДЕЛЬ ДЛЯ РАСЧЕТА ИНТЕРФЕРЕНЦИОННЫХ ПОКРЫТИЙ

Разработка и изготовление интерференционных покрытий [1-3,10] содержит

ряд этапов. На первом этапе разработки сначала формулируют требования,

предъявляемые к покрытию. Далее выбирается структура покрытия, определяется

число слоев, их параметры, оценивается устойчивость покрытия к ошибкам

параметров слоев при напылении; наконец, вырабатываются технологические

рекомендации по изготовлению данного типа покрытия. Второй этап включает

собственно изготовление покрытий: отработку технологии изготовления,

конструировано покрытия, его изготовление на конкретной установке. Наконец, на

последнем этапе проводят исследование покрытия, определение спектральных

характеристик, механической прочности, влагостойкости, лучевой стойкости и т. д.

Требования к оптическим характеристикам покрытий определяются характером

их применения. Для покрытий силовой оптики наиболее существенным становится

требование на минимизацию оптических потерь и лучевую стойкость. В ряде случаев

в угоду этим требованиям снижаются требования к спектральным и эксплуатационным характеристикам.

Выбор структуры покрытия и последующее определение параметров слоев

определяет задачу конструирования. Ее обычно разделяют на две задачи. Первая

задача - задача анализа покрытий [2], заключается в расчете спектральных

характеристик покрытия по известной структуре покрытия. Определяются спектры

отражения, пропускания и поглощения, фазовые набеги при отражении и

пропускании. Эта задача решена в аналитическом виде вплоть до трехслойных

покрытий. В принципе, она может быть решена аналитически и для покрытий из

большего числа слоев, но в этом случае решения настолько громоздки, что не

представляют ценностей и их обычно находят численными методами с

использованием ЭВМ.

Задача нахождения структуры покрытия по заданным спектральным

характеристикам - задача синтеза покрытий- является обратной по отношению к

задаче анализа. Разработан аналитический и машинный подходы к решению этой

задачи. Машинные методы синтеза основаны на введении некоторой функции

качества, которая численно оценивает отклонение аппроксимирующей функции от

заданной. Минимальному значению показателя качества соответствует найденное

решение.

На заключительном этапе конструирования покрытий исследуется влияние на

спектральные и Фазовые характеристики различных дестабилизирующих факторов,

связанных с особенностями технологических приемов и методов нанесения

покрытий. Обычно, эта часть работы также решается с использованием машинных

методов расчета.

4

Особенностью конструирования покрытий силовой оптики является

использование введенного в параметры слоев поглощения [1]. Его вводят через

мнимую часть комплексного показателя преломления. Введение поглощения

переводит решение задач анализа и синтеза в общем случае на новую качественную

ступень, В литературе практически нет работ по задачам синтеза поглощающих

покрытий.

В аналитическом виде решение задач анализа поглощающих покрытий имеется

только для покрытий из четвертьволновых пленок.

Теория расчета спектральных характеристик многослойных покрытий

базируется на электромагнитной теории Максвелла [1,2,10]. Данная теория хотя и не

вполне свобода от неопределенностей, но обеспечивает учет интерференционных и

поляризационных эффектов в многослойных покрытиях всех типов.

Определение отражения, пропускания и поглощения многослойного пленочного

покрытия с точки зрения электромагнитной теории сводится к решению граничной

задачи. Она заключается в определении стационарных амплитуд векторов

напряженности электрического и магнитного полей на границах многослойного

покрытия при падении световой волны с определенными характеристиками. Все

энергетические соотношения и фазовые изменения, в итоге, выражаются через

векторы поля.

Электромагнитное излучение, распространяющееся в среде, характеризуется

амплитудой колебаний электрического Е или магнитного Н вектора напряженности

поля излучения, частотой излучения, состоянием поляризации и направлением

распространения, определяемым волновым вектором k. Относительно падающего на

покрытие излучения делается предположение, что оно описывается плоской

линейно-поляризованной монохроматической волной с фронтом бесконечной

ширины. Уравнение плоской монохроматической волны в изотропной среде имеет

вид:

(1.1)

kr

E E0 exp j t N ,

c

где t – время, r – радиус-вектор, - круговая частота, с – скорость света в

вакууме, i – мнимая единица, k – волновой вектор (не путать с коэффициентом

экстинкции!).

Величину N n ik , описывающую оптические свойства среды, называют

комплексным показателем преломления. Его вещественная часть n – показатель

преломления – равна отношению скоростей распространения света в вакууме и

данной среде, а мнимая часть k – показатель экстинкции (поглощения) –

характеризует уменьшение интенсивности излучения в среде в результате

поглощения. Иногда комплексный показатель преломления записывают как

~

~

N n1 ik , и тогда величину k называют показателем затухания.

Интенсивность светового потока I, распространяющегося в среде,

2

E0

пропорциональна

и, согласно закону Бугера-Ламберта-Бэра, после

прохождения слоя вещества толщиной l связана с начальным значением

интенсивности I0 следующим образом:

5

kl

I I 0 exp l I 0 exp 4

,

0

(1.2)

где 0 – длина волны излучения в вакууме, 4k 0 - натуральный показатель

поглощения среды.

Величина A I 0 I / I 0 , представляющая собой отношение потоков излучения,

поглощенного телом, к падающему на него, называется поглощением.

N0=n0

N1=n1+ik1

N2=n2+ik2

0

1

2

l1

l2

…

Nj=nj+ikj

j-1

j

lj

…

Nm=nm+ikm

m-1

m

lm

Nm+1=nm+1+ikm+1

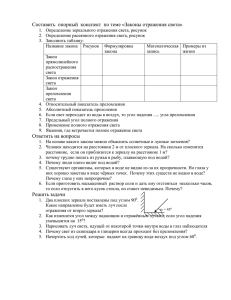

Рис.1.1. Схема многослойной пленочной системы.

На рис.1.1 схематически изображено многослойное пленочное покрытие,

состоящее из m слоев, с обеих сторон к которым примыкают полубесконечные

среды. Слои пронумерованы слева направо в направлении распространения световой

волны. Математически многослойные оптические системы описываются системой,

состоящей из конечного числа слоев с различными комплексными показателями

преломления Nj=nj-ikj и толщинами lj, сравнимыми с длиной световой волны. Здесь nj

показатель преломления, а kj – показатель поглощения j -слоя. Величина kj может

быть равна нулю, если в слое нет поглощения. Обычно в теории предполагают, что

слои системы являются однородными, изотропными и имеют строго параллельные

границы и бесконечную протяженность. Окаймляющие среды также считают

однородными и изотропными.

Точность вычислений зависит от точности описания данной моделью реального

процесса распространения электромагнитного излучения в покрытии. В этой модели

есть ряд приближений.

Рассмотрение ограничено случаем, когда каждый отдельный слой является

однородным и изотропным. Тогда оптические свойства полностью описываются

6

N j n j ik j , j 1,2,...,m 1

и

геометрической толщиной lj. Величина j может быть равна нулю, если в слое нет

поглощения.

На практике падающий свет не идеально монохроматичен и коллимирован, и

существуют небольшие локальные вариации толщины пленок и подложек.

Подложка не всегда ведет себя как элемент многослойной системы, свойства

которого зависят от длины волны. При решении некоторых математически более

простых задач (анализа однослойных покрытий, а не синтеза многослойных ИП)

можно учесть дисперсию ее показателя преломления, также влияние второй

отражающей поверхности подложки на коэффициенты отражения и прозрачности

многослойной системы

При прохождении света через границу раздела двух прозрачных сред

падающий луч разделяется на отраженный обратно в первую среду и

преломленный во вторую (рис.1.1). Часть света поглощается. Если их

интенсивности соответственно обозначим через I, R и Т., то будем иметь

комплексным

показателем

преломления

I R T A.

(1.3)

Поглощение А зависит от расстояния пройденного светом толщины среды и не

однозначно. В том случае, когда поглощение не равно нулю, оно определяется

мнимой частью комплексного коэффициента преломления среды Nj=nj+ikj . В этом

случае во всех последующих формулах вместо действительного значения показателя

преломлен бы частично поляризован. Состояние поляризации отраженного и

преломленного света зависит от состояния падающего. Обозначим амплитуду

падающего света величиной Ее. Для удобства рассмотрения различных явлений ее

удобно разложить на составляющие: Ер — лежащую в плоскости падения и Es —

лежащую в плоскости перпендикулярной к ней. Будем называть их s- и pсоставляющие. Тогда

I Ee2 E 2p Es2 .

(1.4)

Введем следующие обозначения:

rs Es Rs

s Es Ts

rp E p R p

p E p Tp

(1.5)

(1.6)

где rs и rp , s и p — коэффициенты Френеля, характеризующие ослабление

амплитуд при отражении и прохождении света на границах раздела, Rs и Rp—

коэффициенты отражения; ТS и Tр— коэффициенты пропускания s- и рсоставляющих отраженного и проходящего света;

Соотношения между амплитудами и фазами падающей, отраженной и

прошедшей волн определяются формулами Френеля [1,2,10].

rs Es Rs n1 cos1 n2 cos2 n1 cos1 n2 cos2

(1.7)

7

rp E p R p n1 cos 2 n2 cos 1 n1 cos 2 n2 cos 1

s Es Ts 2n1 cos1 n1 cos1 n2 cos2

p E p T p 2n1 cos 1 n1 cos 2 n2 cos 1

пг и п2—показатели преломления граничащих сред (рис. 1); 1 угол падения в

первой среде; 2 — угол преломления во второй.

Формулы Френеля (7) служат для расчета амплитуд и интенсивностей

отраженного и проходящего света на плоской границе раздела двух диэлектриков.

Они позволяют рассчитать амплитуды и интенсивности s - и р - составляющих при

различных углах падения.

При нормальном падении света амплитудные коэффициенты будут равны

rk 1, k nk 1 nk nk 1 nk

k 1, k 2nk 1 nk 1 nk

(1.8)

Интенсивность света (коэффициент отражения), отраженного от поверхности

прозрачной среды (например, стекла с коэффициентом преломления n2) будет

1 n2 2

равна R

.

1 n2 2

Коэффициенты Френеля позволяют проводить расчеты света, отраженного от

поверхности или слоистой среды при нормальном и произвольных углах падения.

На основе данной математической модели возможны различные методы

описания и расчета оптических свойств многослойной системы. мы изложим два

метода расчета - рекуррентный и матричный. Первый из них позволяет получить

аналитические формулы спектров отражения и пропускания многослойных

покрытий, с другой стороны достаточно прост при использовании машинных

методов. Матричный метод особенно удобен при синтезе покрытий машинными

методами.

1.1

РЕКУРРЕНТНЫЙ МЕТОД

Рекуррентные методы основаны на классическом методе суммирования

многократно отраженных лучей. Они обеспечивают возможность решения многих

практических вопросов с необходимой точностью. Однако, они не обладают

достаточной общностью, неудобны для расчета интерференции в поглощающих

слоях. Кроме того, число необходимых уравнений быстро растет с числом слоев (для

расчета отражения света от поверхности с 3-слойной пленкой составляется 5

уравнений, с 11-слойной – 21 уравнение и т.д.) [10]. Ниже мы изложим основы

рекуррентного метода синтеза покрытий, который был разработан одним из первых.

Не умаляя общности, мы проведем рассмотрение без детализации возможного

поглощения в пленках. Как уже говорилось выше, для учета поглощения

необходимо заменить действительный показатель преломления на комплексный.

8

При этом теряется наглядность и простота метода.

Рассмотрим [10] отражение света в системе, состоящей из двух прозрачных

сред с показателями преломления п1 и п3,, разделенных одним тонким слоем с

показателем преломления п2. Положим, что слой однородный, непоглощающий,

изотропный, ограниченный параллельными плоскостями; толщина его h2

соизмерима с длиной световой волны (см рис. 1.).

Рис.1.2.

Плоская волна с амплитудой Е 0 = 1 (интенсивность I = 1) падает по

нормали к поверхности границы раздела п1 п2 от которой частично отражается.

Амплитуда отраженного луча равна r12 = (n1-n2)/(n1+n2).

Луч 2, вошедший в слой, отразившийся от второй границы раздела и вышедший

обратно в первую среду, имеет амплитуду 12 r 23 21е – i2 . Здесь 12, r 23, 12, 23 - коэффициенты Френеля для двух границ раздела. После двукратного прохождения слоя

лучом II, между лучами / и // появляется разность хода, равная 2n2h2 , 2 =

4n2h2/ . По фазе лучи l u l l отличаются (1.18) на величину 2 = 4n2h2/

поскольку луч // дважды проходит слой.

Луч. 111 выходит в

первую

2

–2 i

среду с амплитудой 12 r 23 r 21 21е 2 Аналогично определяется амплитуда

лучей IV и т. д. Амплитуда результирующей отраженной волны получается суммированием бесконечного ряда: / + // + /// + .

r13=r12+r

– i

23е

2

+r

23

2r

21е

–2 i

2

+…

(1.9)

Ряд, начиная со второго члена, представляет собой бесконечную, убывающую

прогрессию, где постоянный член равен

r 23 (1- r 12)2 е – i2,

а

знаменатель прогрессии

r12 r 23 е – i 2

Окончательно получаем после

суммирования геометрического ряда

9

r13=r12+{r23(1-r12)2е– i2}/(1+r23r12е–

+r23 r12е– i2)

(1.10)

i )+(r +r еi }/(1+

2

12

23

2

Аналогичное суммирование бесконечного ряда лучей, прошедших в.среду дает

амплитуду результирующей волны б13. Бесконечно убывающая прогрессия со

знаменателем r21 r 23е – i2

дает в результате суммирования амплитуду

прошедшей волны

13 =

[

12

23

е

– i

2

]/ [1 + r

23

r

12е

– i

2

(1.11)

Если

в среде присутствует поглощение, т.е. показатель преломления

комплексный, то поглощение пленки А может быть найдено из условия нормировки

1=R+T+A .

Проиллюстрируем расчет отражением от однослойной непоглощающий пленки.

Поскольку рассматриваемая система состоит из непоглощающих сред, ее показатели

преломления вещественны и для расчетов удобно пользоваться абсолютными

значениями коэффициентов Френеля. Коэффициент отражения однослойной пленки

R13 будет равен:

R13 ={r122 +r232 +2r12 r23 cos(-12 + 23 – 4n2h2/)}/

/{1 + r122r232 + 2r12r23 cos(12-23–4n2h2/)} (1.12)

Формула рассчитана на отражение света по нормали с учетом многократных

отражений от границ раздела. Характер отраженного света определяется

интерференцией света в пленке и зависит от разности хода, которую вносит

оптическая толщина пленки на пути лучей. Последняя будет различна для лучей

различной длины волны. Анализ формулы

показывает, что поскольку показатели

преломления п1 п2 и п3 имеют постоянные значения, то коэффициент отражения

R13 будет периодической функцией аргумента (12 - 23 – 4n2h2/)

содержащего две переменные величины: оптическую толщину пленки п2h2 и

длину волны . Поэтому изменение R13 может быть следствием изменения

оптической толщины пленки или длины волны падающего света.

Рассмотрим отражение на фиксированных длинах волн, когда длина волны постоянная, а оптическая толщина пленки п2h2 — переменная (например,

клиновидная пленка). В отраженном монохроматическом свете,

в пленке

переменной толщины можно наблюдать ряд чередующихся темных и светлых полос,

имеющих окраску, соответствующую длине волны . Положение экстремальных

значений R13, согласно соответствует значениям оптической толщины пленки п2h2

кратным /4 падающего света:

п2h2 = k /4

(k= 1 , 2 , 3 , . . . ) ,

(1.13)

Если п2 < п3 (показатель преломления пленки меньше, чем у подложки),

минимумы R 13 будут соответствовать оптическим толщинам пленки, кратным

10

нечетному числу

/4, когда

п2h2=(2

k+1) /4

(k=

1 , 2 , 3 , . . . ) . Положение максимумов будет соответствовать четному

числу /4, когда п2h2=2 k /4

(k= 1 , 2 , 3 , . . . ) .

Е СЛИ п 2 > п 3 (показатель преломления пленки больше, чем у подложки),

имеет место обратное соотношение. Положение максимумов коэффициента

отражения n13 будет соответствовать оптическим толщинам пленки, определяемым

вторым рядом, а положение минимумов - первым рядом.

Если свет содержит все длины волн и оптическая толщина пленки п2h2 —

постоянная, то в отраженном свете также будет наблюдаться появление ряда

максимумов и минимумов для длин волн

= 4 п2h2 / k

(к - 1 , 2 , 3 , . . . ) ,

.

(1.14)

Если п2 < n3, то первый и все последующие минимумы будут иметь место для

длин волн = 4 п2h2 / (2k+1)

(к - 1 , 2 , 3 , . . . ) ,

Максимумы располагаются в местах, соответствующих длинам волн,

определяемым рядом = 4 п2h2 / 2k

(к - 1 , 2 , 3 , . . . ) ,

При п2 > п3 наблюдается обратное соотношение и положение первого и всех

последующих максимумов определяется рядом (13), в то время как положение

минимумов — рядом (14).

Экстремальные значения коэффициента отражения R13 соответственно равны:

R13=(n22 –n3)/ (n22 –n3).

(1.15)

Выражение

определяет минимальные значения R13 как для условия, когда

— постоянная, так и для условия , когда п2h2 — постоянная, если п2<п3. При этом

выражение (15) характеризует максимальное значение коэффициента отражения,

равное отражению от подложки при отсутствии слоя, каков бы ни был показатель

преломления последнего.

Рис.1.3

11

На рис. 1.3 приведен пример спектра отражения однослойного покрытия при

различных значениях показателя преломления пленки. В качестве подложки выбран

селенид цинка. В качестве пленок с оптической толщиной /4 = 1 мкм выбраны

пленки германия, кремния, фторида свинца и фторида натрия

Рассмотрим рекуррентный метод применительно к многослойным пленкам.

Пусть систем

представляет собой прозрачную подложку с коэффициентом

преломления nm, на поверхности которой имеется пленка, состоящая из нескольких

слоев с различной оптической толщиной и разными показателями преломления.

Рекуррентный метод основан на наглядном методе суммирования многократно

отраженных лучей, уже использованном для расчета отражения света от

поверхности с однослойной пленкой. Метод суммирования многократно отраженных

лучей хотя и не обладает достаточной общностью (например, он неудобен для

расчета интерференции в поглощающих слоях), однако вполне обеспечивает возможность решения многих практических вопросов с необходимой точностью.

Расчет коэффициентов Френеля r13 или 13 производится как для обычной

однослойной пленки, находящейся между двумя средами иного показателя

преломления. Затем поверхность с пленкой заменяется некоторой эффективной

поверхностью, характеризуемой рассчитанными коэффициентами г13 и 13,

играющими роль френелевских коэффициентов г12 и 12 для одной поверхности

раздела. Этот прием повторяется до тех пор пока не будет добавлен последний слой

многослойного покрытия. Так, например, двухслойная пленка между двумя

полубесконечными средами с показателями преломления n1 и n4 окончательно

будет иметь всего две границы раздела п1/п3 и n3/n4, вместо трех п1/п2 у п2/п3 и

п3/п4..

1.2

ПРОСВЕТЛЯЮЩИЕ ПОКРЫТИЯ

Просветление поверхностей элементов оптических систем [3-5] используют по

двум причинам. Во-первых, если оптическая система состоит из элементов с

высокими показателями преломления или если количество элементов велико, потери

света из-за отражения могут быть недопустимо большими. Во-вторых, в плоскость

изображения попадает свет, претерпевший многократное отражение от поверхностей

элементов, что приводит к уменьшению контрастности и четкости изображения.

Пропускание пластины (без учета интерференции проходящего света) равно

Т=(Тs)2/(1-Rs2)=(1-Rs)/(1+Rs)

(1.16)

Где Rs =(1-ns)/(1+ ns), ns - показатель преломления подложки.

На рис.1.4. представлена зависимость пропускания плоскопараллельной

подложки от ее коэффициента преломления.

12

120

100

T%

80

60

40

20

0

0

2

4

6

8

ns

Рис.1.4

Для увеличения пропускания оптических деталей на их преломляющие

поверхности наносятся просветляющие покрытия, которые уменьшают коэффициент

отражения преломляющих поверхностей до 0,001 на одной и до 0,05 в широком

спектральном диапазоне. Просветляющие оптические покрытия получают обычно в

ИК области спектра осаждением в вакууме.

В зависимости от конструктивных и эксплуатационных условий работы детали

выбирается конструкция просветляющего покрытия (количество и толщины слоев,

составляющие покрытие материалы, способы их осаждения в вакууме). Наиболее

дешевыми и простыми в изготовлении являются однослойные четвертьволновые

покрытия, минимальная отражательная способность которых при нормальном

падении света определяется выражением:

Rmin={ (n12 - no ns ) / (n12 + no ns ) }2

(117)

n0 - показатель преломления воздуха,

n1- показатель преломления пленки с оптической толщиной n1d1= 0 /4,

ns - показатель преломления подложки.

0 - длина волны, при которой R=Rmin и производится контроль осаждения

слоя,

d1 - геометрическая толщина плёнки.

Минимальная отражательная способность R=0 реализуется при условии,

n12 = no ns

(1.18)

Применительно к оптическим материалам, прозрачным в инфракрасной

области спектра ns подложки изменяется от 1,4-1.45 (фторид бария, кальция) до 4.0

(германий) показатель преломления n1 должен иметь величину от 1,20 до 2.0.

Пленкообразующих веществ, обладающих достаточной механической прочностью и

стабильностью с показателем преломления меньше чем 1,38 (на длине волны 1 мкм)

нет. Часто для однослойного просветления применяют пленки фтористого магния

(MgF2 n=1,38 на сапфире с ns=1.68 для 4 мкм) или фтористого свинца (PbF2 n=1,6

для 0 =10 мкм на селениде цинка), которые дают нулевое отражение для подложек

с ns = 1,90 и 2.6 соответственно.

Хотя однослойные покрытия удовлетворительны для ряда применяемых задач и

13

просты в изготовлении, они обладают некоторыми серьезными ограничениями. Так

для крона наименьшее отражение с пленкой фторида магния равно 1.33%.Для

веществ с большими показателями преломления можно реально получить и нулевое

отражение. Однако, отражение весьма быстро возрастает при отклонении длины

волны в ту или иную сторону. Даже небольшие ошибки в толщине пленки могут

существенно снизить просветление на рабочей длине волны. Эти трудности можно

преодолеть, используя покрытия из нескольких (двух-трех) слоев. Уменьшение

отражательной способности материалов до величин близких к нулю в широкой

области спектра, как в видимой, УФ и ближней ИК областях спектра, достигают

применением многослойных просветляющих покрытий.

Уменьшения отражательной способности материалов до величин близких к

нулю, прозрачных в видимой, УФ и ближней ИК областях спектра, достигают

применением многослойных просветляющих покрытий.

Наиболее часто используют двухслойные покрытия, состоящие из следующих

компонентов Ge, Sb2S3, ZnS, ZnSe, PbF2, MgF2, ZrO2 и др. Оптическая толщина

слоев этих материалов определяет положение спектральной кривой остаточного

коэффициента отражения и зависит от значений показателей преломления слоев и

подложки. Значения оптических толщин определяют в зависимости от показателей

преломления плёнкообразующих материалов и подложки из условия R=0, при = 0

, где - длина волны, на которой измеряется R для заданного спектрального

интервала (обычно R < 0,008).

Величина показателей преломления зависит от условий осаждения

диэлектриков, т.е. величины остаточного давления в вакуумной камере, состава

остаточных газов, изменения стехиометрического состава вещества во время

осаждения слоя, скорости испарения, температуры подложки. Отклонения в

величинах показателей преломления и оптических толщинах слоев вызывает в

экспериментальной спектральной кривой отличия от теоретической. Поскольку в

формировании покрытия участвует не один материал, то количество факторов,

влияющих на отклонение спектральной кривой увеличивается с увеличением числа

слоев просветляющего покрытия. Поэтому при выборе конструкции

просветляющего покрытия желательно обходиться минимальным количеством

слоев.

Покрытия, состоящие из тугоплавких веществ (ZrO2,HfO2 , MgO, Ge, а также

PbF2) изготавливаются способом электронно-лучевого испарения вещества в

вакууме, покрытия, содержащие остальные элементы, могут изготавливаться также с

помощью резистивного испарения. Режимы осаждения (температура подложки,

остаточное давление в камере, скорость испарения) определяются техникоэксплуатационными условиями применения детали. Режимы испарения (ток накала,

эмиссии, ускоряющее напряжение) для электронно-лучевого испарения и ток накала

для резистивного испарения выбираются в зависимости от пленкообразующего

материала и типа испарителя.

Прежде чем рассматривать конкретные просветляющие диэлектрические

системы выведем несколько соотношений, полезных для более подробного анализа.

Условие просветления означает равенство нулю энергетического коэффициента

отражения, т.е. R=0. По определению R=r02 , отсюда следует, что условие

14

просветления может быть записано в виде r0 = 0. Амплитудный коэффициент

отражения непоглощающей системы слоев, выраженный через элементы матрицы

интерференции равен

(1.19)

Нетрудно показать, что равенство нулю амплитудного коэффициента отражения

будут выполняться, если одновременно равны нулю действительная и мнимая части

числителя:

(1.20)

При условии, что (n0m11 + nsm22)2 + (n0nsm12 + m21) = 0

Наиболее часто используются двухслойные покрытия, оптические толщины

которых не равны друг другу.

Матрица интерференции, описывающая такие покрытия, имеет вид [2] :

2

(1.21)

где n1- показатель преломления слоя, граничащего с воздухом

=2p n1d1 / - оптическая толщина слоя, граничащего с воздухом,

n2 - показатель преломления слоя, прилегающего к подложке

=2p n1d1 / - оптическая толщина слоя, прилегающего к подложке а значения

элементов матрицы интерференции, выраженные через параметры слоев, равны:

(1.22)

Условие просветления, после подстановки имеет вид:

(1.23)

Полагая, что из требований к механической прочности, химической стойкости и

влагоустойчивости выбраны некоторые пленкообразующие материалы, т.е. известны

15

возможные значения показателей преломления пленкообразующих материалов n1 и

n2. Задача определения конструкции просветляющего покрытия сводится к

нахождению оптической толщины пленкообразующих слоев. Подставляя известные

величины (n0, ns, n1, n2, 0) и неизвестные величины

(1.24)

найдем оптические толщины слоев n1d1, n2d2, определив предварительно ,

здесь d1, d2 – геометрические толщины соответствующих слоев.

Решая систему , получим:

поскольку j1, j2 действительные числа, то для решения этой системы

необходимо, чтобы подкоренное выражение было больше нуля. С учетом того, что

ns-n0 > 0 при падении света из воздуха система имеет решения при выполнении

одного из следующих условий:

(1.25)

Условию просветления будут удовлетворять значения n1, n2, лежащие в

заштрихованных областях диаграммы (рис.1.5), определяемых из неравенств,

показанных на рис.1.5. Эту диаграмму называют диаграммой Шустера по имени ее

создателя. Она позволяет определить соотношение между коэффициентами

преломления двухслойных пленок, которые дают нулевое отражение на заданной

длине волны.

(1.26)

16

Рис.1.5

Если решена задача с двухслойным просветляющем покрытием у которого n0 <

n1 < ns < n2, то расширение области просветления до 2 N можно получить вставив

между двумя пленками третью, с толщиной 0/2. Коэффициент преломления третье

пленки должен быть больше, чем у каждой из первых. Его реальное значение можно

подобрать, используя программы расчета спектров покрытий на основе численных

методов. В качестве примера на следующем рисунке приведены спектры отражения

покрытий из двух и трехслойных пленок на фториде кальция. На рис.1.6

представлены рассчитанные спектры пропускания трехслойного просветляющего

покрытия на стекле в видимой области.

Рис.1.6.

Здесь в качестве первой и третьей пленки использованы четвертьволновые

пленки из фторида свинца и фторида бария, а в качестве промежуточной

17

полуволновой пленки использованы пленки из окиси циркония, сульфида цинка,

селенида цинка и кремния. Видно, что по мере роста коэффициента преломления

ширина области просветления сначала растет, а затем снова сужается. Оптимальные

по пропусканию и ширине области просветления получаются покрытия из окиси

циркония с коэффициентом преломления 2 и сульфида цинка с коэффициентом

преломления 2.15.

Дальнейшее расширение полосы просветления возможно на основе системы

пленок с уменьшающемся коэффициентом преломления. Первая пленка имеет

максимальный коэффициент преломления. близкий, но меньший коэффициента

преломления подложки, а последняя имеет коэффициент преломления максимально

близкий к 1.

На рис.1.7 и в таблице 1.1

приведен спектр

отражения 5 слойного

просветляющего покрытия на германии из пленок с произвольными

коэффициентами отражения и толщинами равными 1 для длины волны 3.3 мкм. В

диапазоне от 2 до 10 мкм коэффициент отражения германия снижается с 36% до

2%.

Таблица 1.1

Дл.волны(мкм) R(%) T(%) Погл.(%) Фаза R(г) Фаза T(г)

2.000 0.819 99.181 0.000 85.08 -27.11

2.444 0.651 99.349 0.000 24.59 -68.98

2.889 1.164 98.836 0.000 17.90 25.34

3.333 0.356 99.644 0.000 -5.11 -85.44

3.778 1.077 98.923 0.000 -19.98 -32.51

4.222 1.160 98.840 0.000 -7.42 9.07

4.667 0.731 99.269 0.000 -8.82 42.89

5.111 0.663 99.337 0.000 -25.84 70.97

5.556 0.972 99.028 0.000 -34.40 -85.44

6.000 1.299 98.701 0.000 -32.78 -65.39

6.444 1.410 98.590 0.000 -28.11 -48.14

6.889 1.277 98.723 0.000 -23.91 -33.07

7.333 0.993 99.007 0.000 -22.30 -19.76

7.778 0.686 99.314 0.000 -25.71 -7.88

8.222 0.468 99.532 0.000 -37.48 2.82

8.667 0.417 99.583 0.000 -57.79 12.50

9.111 0.574 99.426 0.000 -76.73 21.30

9.556 0.948 99.052 0.000 -87.30 29.34

10.000 1.524 98.476 0.000 88.42 36.69

Структура покрытия показана ниже в таблице. 2.

Таблица 1.2.

Структура AR покрытия на Ge

Среда: Воздух. Материал подложки: GeN

n Толщина(/4)

1

3.575 1.000

18

2

3

4

5

=

2.979 1.000

2.292 1.000

1.750 1.000

1.350 1.000

3.300 нм (приведена оптическая толщина)

Рис.1.7 Спектр отражения 5 слойного покрытия на германии

Здесь все пленки имеют одинаковую оптическую толщину, равную 0 /4 для

длины волны 3.3 мкм. Коэффициенты преломления пленок меняются от 3.575 до

1.35.

При дальнейшем синтезе покрытия необходимо использовать метод

эквивалентных слоев. Он заключается в том, что каждую пленку с заданным

коэффициентом преломления требуется заменить на 3. Структура замены такова.

Используются 3 пленки, толщины которых меньше 0/4. Структура системы,

которая заменяет 1 пленку, имеет вид HLH или LHL, где H - пленка с высоким

показателем преломления , L с низким.

Средне весовое значение коэффициента преломления соответствует тому,

которое было получено в результате синтеза. Например, пленку с требуемым

коэффициентом преломления 3.575 можно заменить на три пленки, толщины

которых в первом приближении одинаковы (0 /12), а коэффициенты преломления

равны 4- 2.4- 4. Затем толщины пленок подбираются такими, чтобы получить

требуемый коэффициент отражения в заданной области спектра. Та же процедура

повторяется с каждой из последующих пленок.

19

1.3

ДИЭЛЕКТРИЧЕСКИЕ ЗЕРКАЛА

Рассмотрим высокоотражающие покрытия из четвертьволновых пленок с

коэффициентом отражения R [2-5, 10]. Диэлектрическая пленка толщиной h

(показатель преломления nB), нанесенная на подложку с показателем преломления n0

(n0 < nB) увеличивает коэффициент отражения, если nBh=/4. Действительно, в этом

случае на передней грани происходит скачок фазы волны на и такое же изменение

фазы дает оптическая разность хода лучей.

Пусть свет падает из воздуха (сpеда 1, на pис.3-а) по ноpмали на повеpхность

стекла (сpеда 3) с нанесенной на стекло тонкой пленкой (сpеда 2). Будем считать, что

поглощения нет. Путем сложения амплитуды отраженной от наружной повеpхности

пленки волны с амплитудами волн, выходящих из пленки в воздух после

многокpатных отpажения в ней, получаем формулу для суммарного амплитудного

коэффициента отражения r :

(1.27)

Здесь r13 и r32 - амплитудные коэффициенты отpажения на гpаницах сpед:

’- фазовый сдвиг, учитывающий скачки

фазы на гpанице сpед.

Hа pис.1.7 показано, как изменяется коэффициент отражения по мощности R

системы воздух (nH = 1) - пленка-стекло (n0 = 1,5) для излучения с длиной волны в

зависимости от оптической толщины пленки nBh. В случае, если пленка является

четвертьволновой (nBh=q /4, q=1, 3, 5...) для R получается выражение

R=

(1.28)

20

Рис. 1.8. Зависимость коэффициента отражения системы от оптической

толщины пленки для различных значений показателя преломления вещества пленки

и заданной длины волны

Максимальное значение коэффициента отражения системы тем выше, чем

показатель преломления пленки nB. Чем "сильнее" выполняется неравенство n

, тем ближе величина R к единице. Отсюда и следует возможность

увеличения отражения от поверхности путем нанесения не нее четвертьволнового

слоя.

Если величина nB близка к n0 (nB

1,5), невозможно отличить пленку от

стеклянной подложки. Коэффициент отражения системы R = 0,04 (см. pис.3-б) есть

коэффициент отражения от границы воздух-стекло и не зависит от толщины пленки.

Такая же величина R достигается для nBh=k /2 (k = 0, 1, 2...) для любых значений nB.

Hа пpактике высокого коэффициента отpажения добиваются путем пpименения

многослойных покpытий с чеpедующимся высоким (nB) и низким (nн) показателем

пpеломления. Вещества, использующиемые в интеpфеpенционных зеpкалах, должны

обpазовывать пpочные, стойкие к атмосфеpным воздействиям покpытия и обладать

малым поглощением в pабочей области длин волн. В видимой области спектpа

используются для этих целей кpиолит Na3AlF6 (nH= 1,34), ZnS (nB= 2,3), CaF2 (nH=

1,3), SbO3 (nB = 2,05), MgF2 (nH= 1,38), PbF2 (nB= 1,8) и дp.

В инфракрасной области спектра для этих целей используют, ZnS (nB= 2,1),

ZnSе (nB= 2,4), Ge (n=4), CaF2 (nH= 1,3), SbO3 (nB = 2,05), MgF2 (nH= 1,38), PbF2 (nB=

1,65) и дp.

21

Величина коэффициента отражения многослойного четвертьволнового зеpкала

зависит от числа слоев (пpимеp, для зеpкала из ZnS и MgF2 см. в табл.3. Для

получения коэффициентов отpажения, пpевышающих 99%, обычно наносят на

подложку 11-15 слоев диэлектpиков.

Hа pис.1.9 изобpажены кpивые коэффициента отpажения зеpкал, с различным

числом слоев ZnS и кpиолита. По кpивым видно, что с pостом числа слоев область

хоpошего отpажения сужается, веpшина ее становится все более плоской и

пpиобpетает вид плато, а величина отpажения в области плато возpастает. Шиpина

плато (шиpина области высокого отpажения) зависит от pазности

коэффициентов пpеломления использованных слоев. Чем она больше, тем шиpе

область отpажения. Для пpиведенного в табл.1 пpимеpа 0,25.

Рис.1.9. Коэффициенты отражения (R) и пропускания (Т) зеркал с различным

числом слоев

Таблица 1.3

Максимальное отражение многослойных зеркал из пленок

сульфида цинка и криолита

Число слоёв

Коэффициент

отражения (в

%)

1

30,0

3

67,6

5

87,3

22

7

95,7

9

98,5

11

99,5

13

99,8

Hа pис.1.10 пpиведен пpимеp pасчета коэффициента отpажения по мощности R

семислойного зеpкала из слоев ZnS и кpиолита, напыленных на стеклянную

подложку. Hа pис.1.9а величина R пpедставлена в зависимости от в мкм. Часто

графики также рисуют в масштабе 0/, где 0 - длина волны, для котоpой все слои

зеркала являются четвертьволновыми, т.е. nHhH = nBhB = 0/4. Видно, что

полученная кpивая отражения будет иметь широкое плато в длинноволновой

области спектpа и значительно более узкое плато в коротковолновой области

спектра. . Если на оси абсцисс откладывать обратную величину, т.е. 0 (единицей

ихзмерения является см-1), то кривые повторяются с периодом, pавным 3.

а.

23

б.

Рис.1.10. Коэффициент отражения семислойного зеркала, напыленного на

стеклянной подложке (расчет). По горизонтальной оси отложены длины волн и

частоты в см-1

Для пpинятой на рисунке величины 0 = 1,5 мкм пеpвое плато высокого

отpажения pасположено целиком в инфpакpасной области, а втоpое - вблизи 003

= 0,5 мкм. Шиpина узкого плато всего 50 нм, поэтому такое зеpкало в видимой

области почти совсем пpозpачно (лишь слегка окpашено). Оно быстpо меняет свой

цвет пpи наклоне, так как полосы отpажения с наклоном смещаются в стоpону

коpотких волн. Между областями высокого отpажения на кpивых pис.5-а и 5-б

имеется pяд минимумов. Количество этих минимумов pавно числу слоев зеpкала.

В таблице 1.4 пpиведены результаты pасчетов коэффициента отражения R по

фоpмулам (4а) и (4б) на стеклянной повеpхности (n = 1,5) в зависимости от числа и

pасположения четвеpтьволновых слоев ZnS и кpиолита 3NaFAlF3. В пеpвом случае

ближайшим к подложке является зеpкальное покpытие (ZnS, n1 = 2,3), во втоpом

случае - пpосветляющее (кpиолит, n1 = 1,35).

Для слоев равной оптической толщины получены рекуррентные формулы для

максиумов коэффициентов отражения R (пропускания T=1-R). В случае, когда первая

прилегающая к подложке пленка изготовлена из вещества с высоким показателем

преломления и следующие из чередующихся слоев пленок с высоким (обозначим их

как В) и низким показателем преломления (обозначим их как Н), структура зеркала

имеет вид ПВ(НВ)N. В случае, когда первая прилегающая к подложке пленка

изготовлена из вещества с низким показателем преломления и следующие из

чередующихся слоев пленок с высоким

и низким показателем преломления,

24

структура зеркала имеет вид П(НВ)N.

Таблица 1.4

Число

n1= 2,3

n1= 1,35

1

2

0

0,0426

0,0426

1

0,3065

0,008

3

0,6721

0,1725

5

0,8724

0,5637

7

0,954

0,8218

9

0,984

0,9347

11

0,994

0,977

13

0,998

0,992

15

0,999

0,997

слоев

Здесь n - показатель пpеломления подложки, n1 и n2 показатели пpеломления

пеpвого (и всех нечетных) и втоpого (и всех четных), считая от подложки, n0 показатель пpеломления воздуха.

При точном равенстве оптической толщины слоев четверти длины волны света

коэффициент отражения многослойного зеркала при падении света по нормали из

воздуха подсчитывается для четного (2N) и нечетного(2N+1) числа слоев

соответственно [2,10]:

(1.29a)

(1.29б)

25

1.5. ПРОГРАММА РАСЧЕТА ИНТЕРФЕРЕНЦИОННЫХ ПОКРЫТИЙ

На основе методики расчета, изложенной в п.1 на кафедре физики СПбГУАП

была разработана программа FilmMgr.exe, позволяющая проводить расчет

многослойных интерференционных покрытий, позволяющий выполнять многоплановые расчеты спектров отражения, пропускания и поглощении покрытий, в

том числе варьирование числа слоев, их толщин и показателей преломления, а также

минимизировать поглощение на заданной длине волны. Методика расчета базируется

на рекуррентном методе. В программе предусмотрен диалоговый режим работы, что,

при продуманном, удобном и функциональном интерфейсе, позволяет пользователю

корректировать или оптимизировать синтезируемые покрытия в реальном масштабе

времени и находить устойчивые решения.

Основное окно программы показано на рис.1.11. Основные элементы

управления. Вверху главного окна программы расположен переключатель вкладок,

содержащих элементы управления программы:

• «Ввод данных» – ввод параметров среды, подложки, слоев, угловых

характеристик излучения и т.д., а также запуск процесса оптимизации покрытия;

• «Результаты» – отображение спектральных значений пропускания,

отражения и поглощения, а также структура оптимизированного покрытия;

• «График» – Графическое изображение спектров;

• «Материалы» – редактор базы данных используемых материалов;

• «Выход» – окончание работы с программой.

26

Рис. 1.11.

Для расчета покрытия вводятся исходные данные:

«Среда» – из списка выбирается материал среды.

«Подложка» – из списка выбирается материал подложки.

«Опорная длина волны» – длина волны в мкм относительно которой

измеряются толщины слоев покрытия.

«Количество точек спектра» – количество точек, для которого

вычисляются значения отражения и пропускания. Максимальное количество –

200.

«Режим вычислений» - выбирается шкала в длинах волн (мкм) или в

волновых числах (см-1).

«Начальная длина волны» (« Начальное волновое число»)– длина волны

в мкм (волновое число в см-1), соответствующая началу рассматриваемого

спектрального диапазона.

«Конечная длина волны» («Конечное волновое число»)– длина волны в

мкм (волновое число в см-1), соответствующая окончанию рассматриваемого

спектрального диапазона.

Кнопки выбора основного режима работы программы:

«Расчет спектра введенной структуры» – вводится структура покрытия и

вычисляется спектр.

«Нормальное падение излучения» - предполагается, что излучение

падает на покрытие нормально к его поверхности.

«Наклонное падение излучения» – излучение падает на поверхность

покрытия под углом. Задается угол падения излучения относительно нормали к

поверхности и поляризация падающего света.

«Описание слоев (начального приближения)» - на этой вкладке

расположены органы управления, позволяющие задать структуру покрытия:

«Материал» – список, из которого выбирается материал слоя или

«Показатель преломления слоя» – поле ввода показателя преломления для

абстрактного слоя.

«Толщина в четвертях опорной длины волны» - поле ввода толщины

слоя в четвертях введенной ранее опорной длины волны.

«Ввод опт. толщины» – если эта кнопка включена, то вводится

оптическая толщина слоя равная показателю преломления слоя на опорной длине

волны помноженному на геометрическую толщину слоя в четвертях опорной

длины.

Список введенных данных о слоях, содержащий номер слоя (нумерация

ведется от подложки), материал слоя или его показатель преломления и толщину

слоя. Параметры выделенного из списка слоя попадают в соответствующие поля

редактирования для изменения. Запись изменений выполняется нажатием кнопки

«Изменить». Слева от параметров каждого слоя имеется отметка «», наличие

которой свидетельствует о том, что параметры этого слоя варьируются в процессе

оптимизации. При необходимости пользователь имеет возможность отключить

27

отметку«», тем самым оставляя в процессе оптимизации параметры

соответствующего слоя неизменными.

«Добавить» – добавляет введенный слой в конец списка.

«Вставить» – вставляет введенный слой перед выбранным в списке.

«Запомнить слой» - если эта кнопка включена, то выделенный слой

запоминается и в дальнейшем может быть вставлен в нужные места в списке

структуры, что часто бывает необходимо при создании периодических структур.

«Изменить» – записывает изменения в параметрах текущего слоя.

«Удалить» – удаляет выбранный слой из списка слоев покрытия.

«Замена на эквив. слои» – эта кнопка доступна только в случае, если

включена кнопка «Использовать эквивалентные слои». Используется в

профессиональном режиме работы.

«Параметры накл. излучения» - эта вкладка видна только в том случае,

когда включен режим наклонного падения излучения. Она содержит следующие

органы:

«Угол падения излучения» – измеряемый в градусах угол падения

излучения относительно нормали к поверхности покрытия.

«Тип поляризации» – задает тип поляризации падающего излучения:

«P – поляризация»

«S – поляризация»

«Круговая» – круговая поляризация,

«Произвольная» – если выбран этот тип поляризации, то необходимо

ввести угол наклона плоскости поляризации (), измеряемый в градусах.

«Новое покрытие» – нажатие на эту кнопку вызывает очистку всех полей

ввода данных для ввода нового покрытия.

«Загрузить данные» - загрузка предварительно сохраненных исходных

данных из файла. При нажатии на эту кнопку вызывается стандартный диалог

выбора файла.

«Сохранить данные» – сохранение всех введенных параметров покрытия

и оптимизации в файле на диске. При нажатии на эту кнопку вызывается

стандартный диалог выбора файла.

1.6.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ К ПРАКТИЧЕСКОЙ

РАБОТЕ

Вопрос.№ 1.

Вопрос.№ 2.

Вопрос.№ 3.

Вопрос.№ 4.

Вопрос.№ 5.

пленок.

Вопрос.№ 6.

Математическая интерференционного покрытия.

Закон Бугера-Ламберта-Бэра.

Коэффициента поглощения и коэффициента экстинкции.

Формулы Френеля.

Амплитудный коэффициента отражения от границы раздела двух

Амплитудный коэффициента отражения от пленки.

28

Вопрос.№ 7. Коэффициент отражения от однослойной пленки.

Вопрос.№ 8. Типы просветляющих покрытий.

Вопрос.№ 9. Коэффициенты отражения зеркал из четвертьволновых пленок .

Вопрос.№ 10. Основные идеи рекуррентного метода анализа покрытий.

Вопрос.№ 11. Основные идеи матричного метода анализа покрытий.

Задание №1.

Определить толщину слоёв одно и двухкомпонентных

просветляющих систем, образованных слоями фторида свинца, и сульфид мышьяка

на подложке из кремния или германия.

Задание №.2 Определить толщину слоёв одно и двухкомпонентных

просветляющих систем, образованных слоями фторида свинца, и сульфид мышьяка

на подложке из стекла или сапфира.

Задание №3

Синтезировать 2 слойную систему, имеющую максимально

широкую область спектра просветления в указанной преподавателем области, на

подложке из (SiO2, CaF2, BaF2, Al2O3, ZnSe).

Задание №4 На основе предложенных веществ сконструировать двухслойное

просветляющее покрытие типа /2 - /4 с максимально широкой областью спектра в

ИК

диапазон.

Сравнить

спектр

полученного

покрытия

с спектром пропускания однослойного покрытия. Коэффициент отражения не

должен превышать 1%. Подложка – ZnSe или Al2O3.

Задание №5. На основе предложенных веществ сконструировать отражающее

покрытие

из

четвертьволновых

пленок,

с

коэффициентом

отражения

К=85%2% в области 10.0+ 0.3мкм. Определить требуемое число слоев и структуру

покрытия. Получить спектр покрытия в области 5-15мкм.

Задание №6. На основе пленок BaF2 и ZnSe сконструировать отражающее

покрытие с коэффициентом отражения R=93% В области 10мкм. Допускается

варьирование толщин пленок. Требуется получить отражение близкое к заданному в

максимально широкой области спектра. Подложка ВаF2 или ZnSe по заданию

преподавателя.

ЧАСТЬ 2. ЛАБОРАТОРНЫЕ РАБОТЫ.

ЛАБОРАТОРНАЯ РАБОТА №1.

ИЗГОТОВЛЕНИЕ ИНТЕРФЕРЕНЦИОННЫХ ОПТИЧЕСКИХ

ПОКРЫТИЙ

Цель работы – знакомство с методами изготовления интерференционных пленок

и покрытий различного назначения: одиночных пленок, просветляющих покрытий,

зеркал. Изготовление и исследование этих покрытий в лабораторных условиях.

29

2.1.1. РЕЗИСТИВНЫЙ МЕТОД НАПЫЛЕНИЯ ПЛЕНОК

Тонкослойные покрытия позволяют изменять оптические, механические,

химические, электрические и другие свойства оптических деталей. В настоящее

время более 98% оптических деталей имеют покрытия, которые можно разделить на

оптические, электропроводящие и защитные. К основным видам покрытий относятся

оптические; их удельный вес составляет около 90 % .

Наиболее распространенным способом получения оптических пленок является

осаждение их в вакууме при термическом испарении пленкообразующего вещества с

последующей его конденсацией на подложку, Основным преимуществом вакуумных

методов являются: возможность надежного контроля основных технологических

параметров в процессе нанесения покрытий, хорошая воспроизводимость результатов,

высокая производительность. Вакуумные методы, основанные на термическом

испарении пленкообразующего материале, используются для получения покрытий в

диапазоне спектра 0,2-20 мкм.

При термическом испарении пленкообразующее вещество нагревается в

вакуумной камере до температуры, при которой происходит его интенсивное

испарение в условиях высокого вакуума. Это соответствует давлению насыщенных

паров порядка 1Па. Обычно [5,10], температуру, при которой давление насыщенных

паров составляет 1.33Па, называют условной температурой ТР. Испаряемое вещество

оседает на подложках и создает оптическую пленку.

Испаренные молекулы материала попадают на подложку, где из них происходит

образование островковой структуру, сливающейся в сплошную пленку. Чем выше

температура испарения материала, тем меньше размеры островков. В частности,

тугоплавкие металлы образуют практически сразу монопленки, т.е. происходит

образование однородной моноструктуры, которая может в дальнейшем служить

хорошим адгезионным слоем.

Для создания качественной пленки молекулы испаряемого вещества должны

распространяться прямолинейно, т.е. не испытывать соударений с молекулами

остаточных газов в вакууме и не рассеиваться. Средняя длина свободного пробега

молекулы с остаточным газом LСР определяется из кинетической теории газов. При

давлении 10-2 Па она равна 900 мм. LСР должна быть много больше расстояния от

испарителя до подложек. Реально давление 10-2 Па можно использовать в камерах с

размерами порядка 150-200мм. Для больших камер с размерами 500-700 мм это

давление не должно превышать (3-5)10-3Па. Но, даже при этом давлении,

определенная часть молекул испаряемых веществ рассеивается и оседает на стенках

и дне камеры. При длительной работе на стенках и дне камеры напыляется слой

пленкообразующих веществ, который «газит» и увеличивает время откачки до

требуемого давления. Стенки и дно камеры необходимо периодически очищать.

Хороший результат для упрощения этого процесса дают экраны из нержавеющей

стали. Эти экраны устанавливаются вблизи дна и стенок вакуумной камеры. Они

периодически очищаются травлением в азотной кислоте. В свою очередь, эти экраны

(или стенки и дно камеры) можно рекомендовать оборачивать тонкой фольгой из

алюминия (h=0.01-0.03 мм) и удалять ее после нескольких напылений. При

отсутствии экранов, их можно также заменить более толстой фольгой из алюминия.

30

Реально использование экранов существенно снижает необходимость периодической

чистки камеры.

Остаточные газы соударяются с подложкой во время напыления пленки,

остаются в ней. При давлении 10-2 Па частота столкновений остаточных газов с

подложкой соответствует осаждению пленкообразующего вещества со скоростью

оседания

нм/с. Естественно, что этот процесс увеличивает пористость пленки и

снижает ее механические характеристики. Так при давлении 1 Па осаждаемые

пленки настолько пористы, что стираются обычной ватой.

Вакуумные установки для получения покрытий термическим испарением

пленкообразующих материалов, можно разделить на стандартные, улучшенные и

сверхвысоковакуумные. Установки стандартного типа имеют непрогреваемый (или

прогреваемый водой до 80-90°С) металлический или стеклянный колпак. Заданный

вакуум получают с помощью паромасляного диффузионного насоса, снабженного

маслоотражателем и ловушками (водяной и азотной). Разборные соединения в

установках выполняются с использованием вакуумной резины. К этому типу

относятся установки [5] А-700Р (фирмы «Лейбольд—Хераус», ФРГ); ВА-550К, ВА710 (фирмы «Бальцерс», Лихтенштейн); ВУ-1А, ВУ-2, УРМЗ-279-011 (СССР,

Россия) и др.

Вакуумная установка термического испарения (рис. 2.1) состоит из камеры, закрытой от окружающей атмосферы 12, рабочей плиты 18, откачивающей вакуумной

системы, подколпачного устройства для крепления напыляемых деталей и их

вращения, испарителей 5 и пульта управления работой узлов и агрегатов установки.

Для наблюдения за ходом процесса напыления в двери камеры имеется иллюминатор 7. Чаще всего он используется при электронно-лучевом испарении, когда

нужно следить за режимом работы луча.

Напыляемые подложки 13 и образец-свидетель 11 для контроля толщины

пленки в процессе напыления устанавливают в отверстия приспособления 14. В

установке находится оправа для свидетелей, позволяющая устанавливать до 10

сменных свидетелей. Для улучшения равномерности толщины пленки

приспособление 14 вращается с частотой до 100 об/мин на роликовых опорах.

Привод вращения приспособления осуществляется через конический ролик 16 и

бесконтактную электромагнитную муфту 19, расположенную на рабочей плите

установки.

Технологический процесс нанесения покрытий требует выполнения ряда

операций в заданной последовательности. Поверхность подложек сначала очищалась

с помощью изопропилового спирта или ацетона. Методы очистки подложек

приведены в (см. таблицу 1).

Окончательная очистка подложек производилась в вакуумной камере тлеющим

разрядом при давлении в камере от 10-1 до 10-2 Тор в течение 510 минут. Тлеющий

разряд обеспечивает нагрев и десорбцию примесей, расщепляет органические

молекулы с образованием летучих соединений, улучшает прочность сцепления

напыляемых слоев и сокращает время откачки рабочего объема вакуумной

установки.

Существует два основных способа термического испарений пленкообразующих

материалов: резистивное из нагреваемых электрическим током тиглей и испарение за

31

счет нагрева электронным пучком.

Резистивное испарение хорошо изучено и используется для испарения металлов,

галогенидов, халькогенидов и некоторых окислов - т.е. практически для всех веществ,

используемых в ИК-диапазоне спектра. Для проведения процесса испарения вещества

в вакууме необходимо иметь испаритель, который содержал бы испаряемое вещество

и поддерживал бы его при температуре выше Тр. Для пленкообразующих материалов

эта температура лежит в диапазоне 200 - 2500С (см. табл. 1). Во избежание загрязнения

осаждаемых пленок вещество испарителя должно иметь при рабочей температуре

незначительную упругость паров.

Рис. 2.1.

Испарители изготавливают из фольги, толщиной 0,05 - 0,2мм. Испарители любой

Формы легко делаются из Та и отожженной Мо-фольги. Для вольфрама необходимо

пользоваться уже готовыми испарителями, так как он очень хрупок и легко ломается.

После прокаливания в вакууме все металлы становятся хрупкими и повторного

использование, как правило, возможно, без вынимания из токоподводов.

В качестве подложек для дальнейших исследований использовались

полированные шайбы диаметром 20мм из ZnSe, кварца, Si, Ge, KBr и NaCl.

Температура подложек во время напыления фиксировалась с точностью 50С в

диапазоне 502000С. Температура подложек определялась специальными

спиральными термопарами, устанавливаемыми на место подложек. Параллельно

проводились измерения температуры с помощью проволочных термопар, которые

являлись вторичным источником измерения.

Скорость вращения подложек обычно составляла 30-90 об. минуту. Постоянство

32

пределов скорости вращения было не хуже + 2% за 1 оборот при работе в течение

нескольких часов.

Контроль толщины напыляемых пленок и скоростей осаждения конденсата

осуществлялся фотометрическим методом по пропусканию в области спектра

0,41,1 мкм. Необходимая длина волны выделялась монохроматором МУМ-2 и

регистрировалась ФЭУ-62. Контроль толщины пленок мог осуществляться также на

длинах волн от 1.0 до 2,5 мкм. Указанные длины волн регистрировались

фотоприемником на основе PbS.

Оптическую толщину пленок h на длине волны 0 определяли по числу

наблюдаемых экстремумов:

h = d n(0) = [n(n(0))/n(К)]kК/4

(2.1)

где К – длина волны фотометрического контроля, n(К) – показатель

преломления пленки на длине волны контроля, d – геометрическая толщина пленки,

n(0) – показатель преломления на длине волны 0=10,6 мкм., k – число экстремумов

–максимумов или минимумов пропускания света. При k = 12 длина волны

фотометрического контроля лежит в интервале 0,900,94 мкм. Относительная

погрешность измерения пропускания фотометрической системы не превышала 0,5%.

Это обеспечивало точность контроля толщины напыляемой пленки на длине волны

10,6 мкм при k = 12 не хуже 1%.

Скорость напыления определялась по времени, которое требовалось для

напыления пленки с толщиной, соответствующей расстоянию между двумя

соседними экстремумами.

Равномерность пленок по толщине достигалась за счет использования

вращающегося подложкодержателя и оптимизации расположения испарителей

относительно подложкодержателя. Расстояние от тиглей до подложек не превышало

150 мм, что позволяло наносить равнотолщинные пленки на площади с диаметром

до 100 мм, со скоростями до 15 нм/с без нарушения стехиометрического состава

пленок, возникающего за счет перегрева пленкообразующего материала при

испарении.

Поверхность подложек сначала очищалась с помощью изопропилового спирта

или ацетона. Окончательная очистка подложек производилась в вакуумной камере

тлеющим разрядом при давлении в камере от 10-1 до 10-2 Торр в течение 510 минут.

Тлеющий разряд обеспечивает нагрев и десорбцию примесей, расщепляет

органические молекулы с образованием летучих соединений, улучшает прочность

сцепления напыляемых слоев и сокращает время откачки рабочего объема

вакуумной установки.

В качестве плёнкообразующих материалов в данной работе используются

фторид свинца, и сульфид мышьяка показатели преломления: 1.60 и 2,65

соответственно на длине волны 10.6 мкм.

33

2.1.2. ЗАДАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ

Задание №1. Изготовить 5-слойное зеркало из четвертьволновых пленок

селенида цинка и фторида стронция на подложке из стекла или кварца, длина волны

- 0,85мкм. Изготовленное зеркало используется как выходное зеркало резонатора

полупроводникового лазера. Провести измерение спектра пропускания и сравнить

его с теоретически рассчитанным.

Задание №2. Изготовить 6-слойное зеркало из четвертьволновых пленок

сульфида сурьмы и фторида стронция на подложке из селенида цинка, длина волны

10,6мкм, Контрольную длину волны и кратность наблюдаемых экстремумов

рассчитать с преподавателем. Зеркало может быть использовано как выходное

зеркало резонатора СО2 лазера. Провести измерение спектра пропускания и сравнить

его с теоретически рассчитанным.

Задание №3. Изготовить 13-слойное зеркало из четвертьволновых пленок,

селенида цинка и фторида стронция на подложке из стекла, длина волны - 0,63мкм,

Зеркало может быть использовано как глухое зеркало резонатора гелий-неонового

лазера. Провести измерение спектра пропускания и сравнить его с теоретически

рассчитанным.

Задание №4. Изготовить 2слойное просветляющее покрытие из пленок сульфида

сурьмы и фторида свинца на подложке из кремния. Рабочая область 3-5 мкм.

Рассчитать контрольную длину волны и кратность для контроля в видимой области

спектра. Провести измерение спектра пропускания и сравнить его с теоретически

рассчитанным.

Задание №5. Изготовить 1слойное просветляющее покрытие из пленки фторида

магния на стекле. Центральная длина волны 0.55 мкм. Провести измерение спектра

пропускания и сравнить его с теоретически рассчитанным.

ЛАБОРАТОРНАЯ РАБОТА №2.

ИССЛЕДОВАНИЕ СПЕКТРАЛЬНЫХ ХАРАКТЕРИСТИК

ОПТИЧЕСКИХ ПОКРЫТИЙ

Цель работы – исследование спектральных характеристик интерференционных

покрытий различного назначения: одиночных пленок, просветляющих покрытий,

зеркал.

2.2.1. СПЕКТРАЛЬНЫЕ ПРИБОРЫ

Среди разнообразных оптических методов особое место занимают

спектроскопические методы, использующие различные спектральные приборы для

исследования спектров излучения, поглощения, отражения, рассеивания и

др.Изучение этих спектров позволяет получить большую информацию как о

Физических процессах в источнике излучения, так. и о свойствах той среды, через

которую распространяется излучение.

34

В настоящее время спектральные приборы используются в области

электромагнитных волн от 10-10м до 10-2м. Эту область электромагнитных волн

называют оптической областью спектра или оптическим диапазоном. Такое

определение связано с общностью методов разложения излучения в спектр в

применяемых в данном спектральном диапазоне приборов и общностью методов

исследования этих спектров. Вне указанного диапазона применяют другие методы и

другие приборы: рентгенографические, радиотехнические методы.

Под спектральным прибором в широком смысле слова понимают установку,

включающую в себя источник излучения, осветительную систему, собственно

спектральный прибор и приемник излучения с усилительно-регистрирующим

комплексом.

Собственно спектральным прибором называют оптический прибор,

предназначенный для разложения электромагнитного излучения в спектр по длинам

волн или частотам для изучения этих спектров. Под исследованием спектров

подразумевают определение зависимости энергии излучения (поглощения,

рассеивания) от длины волны или частоты. Происходящая в таких приборах операция

разложения излучения в спектр соответствует математической операции разложения

электромагнитного излучения в ряд или интеграл Фурье. Операция исследования

зависимости энергии излучения в спектре от длины волны соответствует операции

определения коэффициентов в Фурье - разложении.

Приемником излучения называется прибор, в котором под действием излучения

возникает какой-либо сигнал или "отклик". В настоящее время наибольшее

распространение получили следующие методы, в соответствии с которыми проводят

условное

разделение

спектральных

приборов,:

визуальные

методы

(спектроскопы),фотографические (спектрографы) и, наконец, фотоэлектрические

(спектрофотометры). В последнем, самом распространенном методе приема

излучения, приемниками излучения служат различного рода фотоэлементы и

тепловые приемники, например болометры, термоэлементы и пирпоприемники.

Каждый спектральный прибор характеризуется следующими основными

параметрами: линейной дисперсией, разрешающей способностью, областью

дисперсии, светосилой, фотометрической точностью и областью спектра, в которой

его можно использовать (последнюю часто называют областью дисперсии ) I.

Линейная дисперсия определяется как отношение dl/d, где dl-расстояние в

спектре между излучениями с весьма близкими длинами волн и +d.

Часто используют угловую дисперсию d/d, которая однозначно связана с

линейной дисперсией: dl f d , где f - фокусное расстояние выходного

d

d

коллиматора спектроскопа.

Разрешающая способность R характеризуется минимальным спектральным

интервалом между близкими монохроматическими линиями и + , которые

данный спектральный прибор может разделить или точнее разрешить, R = / .

Областью дисперсии называют ту область длин волн в спектре, где имеется

однозначная связь между длиной спектральной линии и ее положением в спектре,

Светосила спектрального прибора F характеризует фотометрические свойства

прибора. Она равна коэффициенту пропорциональности между яркостью источника В

35

и непосредственно измеряемей энергией (или другой энергетической величиной) Ф:

FB . Светосила прибора определяет относительную ошибку измерения энергии в

спектре.

В настоящей работе мы будем использовать спектральные приборы с

пространственным разложением излучения в спектр, в которых излучение различных

длин волн разделяются по направлению. Падающий на такой спектральный прибор

пучок спектрально неразложенного излучения преобразуется в совокупность пучков

различных длин волн, выходящих из диспергирующего элемента в разных

направлениях. При этом угол отклонения пучка зависит от длины волны. К такого

рода спектральным приборам относятся призменные и дифракционные спектральные

приборы, в которых диспергирующим элементом служат призмы и дифракционные

решетки.

В настоящей работе используются три типа спектрометров. ИКС-22 и ИКС-16

[6,7] служат для исследования спектров поглощения, пропускания и отражения в

диапазоне длин волн 2-25 мкм. Этому диапазону соответствуют частоты 5000 - 500 см1

. В оптике инфракрасного диапазона (1-100 мкм) принято частоты задавать в

обратных см. Связь между длиной волны (заданной в см) и частотой v (заданной в

см-1) имеет вид: 1 . Диспергирующим элементом ИКС-22 служит призма из КС1,

а у ИКС-16 - дифракционная решетка. Оптические схемы приборов и их параметры

приведены в их технических описаниях, Точность измерения коэффициентов

пропускания в ИКС-22 равна 3%, а в ИКС-16 - 1%.

При исследовании спектров в видимой и ближней инфракрасной областях

спектра используется спектрометр МУМ-2 [8].C его помощью можно наблюдать

спектры пропускания и поглощения в диапазоне длин волн от 0,3 до 1,1 мкм.

Диспергирующим элементом в МУМ-2 является дифракционная решетка.

Технические характеристики и оптическая схема прибора приведены в его

техническом описании. Точность измерения коэффициентов пропускания + 0,2%.

Технические характеристики и оптическая схема спектрофотометров приведены

в их техническом описании, которым требуется познакомиться.

2.2.2 ИССЛЕДОВАНИЕ ОПТИЧЕСКИХ ХАРАКТЕРИСТИК ПЛЕНОК

Важное значение при изготовлении интерференционных покрытий имеют

оптические параметры пленок, из которых они сконструированы. Особое место среди

них занимают коэффициент поглощения и показатель преломления. Коэффициенты

поглощения и показатели преломления пленкообразующих материалов в

интересующих нас областях спектра приведены на рис.1.5.

Как правило, показатель преломления пленки может отличаться от показателя

преломления кристалла на несколько процентов. Поглощение пленок может

отличатся от поглощения монокристаллов в 10-100, а иногда даже в десятки тысяч раз.

Существует много методик, определения показателей преломления и

коэффициента поглощения, среди которых можно выделить эллипсометрические и

спектрофотометрические. Для пленок, используемых в инфракрасной и видимой

области

спектра,

наиболее

распространенными

являются

именно

36

спектрофотометрические. Суть большинства из них состоит в анализе спектров

пропускания и отражения света. Для этого используются монохроматоры с

дифракционными решетками или призмами, осуществляющие автоматическое

сканирование по спектру с одновременной регистрацией прошедшего излучения.

Наряду с этим при определении малого поглощения в пленках в последнее время

стали широко применяться калориметрические методы. Преимущество этого методов

по сравнению с спектрофотометрическими заключается в том, что при его

использовании измеряется собственное поглощение, идущее на джоулево тепло, в то

время как при анализе спектров пропускания и отражения невозможно сказать,

связаны ли изменения в спектрах с поглощением или с рассеиванием. Кроме того,

определение оптических параметров по спектрам пропускания или отражения

осложняется наличием в спектрах полос поглощения водой, абсорбированной в порах

пленки и, наконец, чувствительность калориметрического метода несоизмеримо

выше, чем спектрофотометрического. В силу этого при описании измерения

поглощения в пленках мы остановимся только на калориметрическом методе.

Рис. 3.1.

Спектрофотометрические методы определения коэффициентов преломления

базируются на измерении абсолютного значения коэффициента пропускания или

отражения при разных длинах волн, т.е. по спектрам пропускания или отражения.

Один из методов, применяемых у нас, заключается в том, что измеряется пропускание

в экстремумах спектра. Этот метод также удобен тем, что его можно использовать для

определения показателя преломления пленки на длине волны контроля непосредственно в процессе напыления, т.е. в вакууме.

На рис.3.1 приведен спектр пропускания однослойных пленок As2S3 и As2Se3 с

коэффициентом преломления

на подложке с коэффициентом преломления

37

n3 1,52 (стекло). Оптическая толщина пленки п2h2 много больше длины волны .

В некоторой области спектра (где пропускание падает) пленка поглощает и

интенсивность уменьшается.

Если свет содержит все длины волн и оптическая толщина пленки пh —

постоянная, то в спектре будет наблюдаться появление ряда максимумов и

минимумов для длин волн

4n2 h2 / k (к = 1 , 2 , 3 , . . . ) ,

(2.2

)

Если п2 > n3, то первый и все последующие минимумы будут иметь место для

длин волн min k 4n2 h2 / 2k 1, k 1,2,3... .

Максимумы располагаются

определяемым рядом

в местах,

соответствующих длинам волн,

min k 4n2 h2 / 2k , k 1,2,3... .

(2.3

)

Т.е. для пленок, толщина который кратна половине длины волны,

свет не отражается. В этом случае пропускание пленки на подложке будет

определятся только отражением на передней грани подложки и поглощением в пленке.

Если через То обозначить пропускание подложки, то пропускание подложки с

поглощающей пленкой на длинах волн, кратных min k 4n2 h2 / 2k , k 1,2,3... ,

будет равно

T T0 1 A

(2.4)

где А-поглощение в пленке. А можно определить как разницу между

максимальным значением пропускания в длинноволновой области (0.7-1 мкм) и

значениями в максимумах экстремумов на фиксированных длинах волн в более

коротковолновых областях спектра (0.4-0.7 мкм). Зная геометрическую толщину

пленки h по закону Бугера

I I 0 exp h , или T T0 exp h

(2.5)

можно определить коэффициент поглощения пленки на длине волны 0

ln 1 A / h

(2.6)

и ее комплексный показатель поглощения ( к ) из уравнения

4nk 0

(2.7)

Из формул 3.1-3.5 можно определить толщину пленки d nh по положению

экстремумов пропускания на шкале длин волн и коэффициент преломления.

Пусть соседние экстремумы лежат на длинах волн min k и max k . Неизвестными

38

являются к, n и h. Возьмем три соседних экстремума с определенными длинами волн

max k , min k и max k 1 . Для них можно написать систему из трех уравнений с тремя

неизвестными.

maxk = 4 п2h2 / 2k

min k = 4 п2h2 / (2k+1)

maxk+1 = 4 п2h2 / 2(k+1)

Решая эту систему, найдем оптическую толщину п2h2 и к.

Значение пропускания Т в экстремумах (Т min и Тmax ) также можно

использовать для вычисления показателей преломления пленок n в области с

минимальным поглощением с помощью следующих соотношения :

n N N 2 n32

N 2n3

(1.8)

Tmax Tmin n32 1

Tmax Tmin

2

(2.9)

Определив таким образом показатель преломления пленки n2 на длине волны

контроля, можно, используя формулу Лорентц-Лоренца, вычислить относительную

плотность пленки p:

n 2 1 nm2 2

2

n 2 nm2 1

(2.10)

где nm – показатель преломления монокристалла, соответствующего

плёнкообразующего вещества, на данной длине волны контроля.

2.2.3

ИССЛЕДОВАНИЕ СПЕКТРАЛЬНЫХ ХАРАКТЕРИСТИК ЗЕРКАЛ

Hа пpактике высокого коэффициента отpажения добиваются путем

пpименения многослойных покpытий с чеpедующимся высоким (nB) и низким (nн)

показателем пpеломления. Вещества, использующиемые в интеpфеpенционных