Технический отчет по углю (скачать)

advertisement

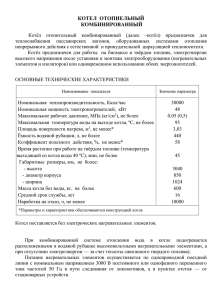

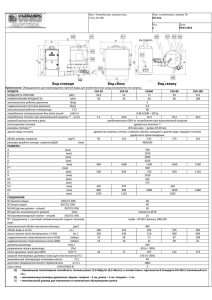

. ТЕХНИЧЕСКИЙ ОТЧЕТ ИСПЫТАНИЙ ПО ОПРЕДЕЛЕНИЮ ВЛИЯНИЯ НА ЭФФЕКТИВНОСТЬ И НАДЕЖНОСТЬ РАБОТЫ КОТЛА БКЗ – 210 – 140 ПТ ПОДАЧИ В ТОПКУ КОТЛА ПРИСАДКИ – КАТАЛИЗАТОРА REDUXCO 2009 г. Содержание Введение……………………………………………………………………. 3 1. Общие сведения об электростанции…..………………..…………………. 2. Краткая характеристика котельного оборудования..................................... 3. Присадка – катализатор REDUXCO та технология подачи ее в топку котла... 4. Методика проведения испытаний и расчетов……………………………. 5. Проведенные эксперименты и их результаты…………………………….. 6. Выводы и рекомендации………………………………………………....... 4 4 5 8 12 15 2 ВВЕДЕНИЕ Определение влияния на эффективность и надежность работы котла БКЗ210-140-ПТ (ст.№4) ТЭЦ подачи присадки-катализатора проводилось в период марта 2009 г. в соответствии с утвержденной ТЭЦ технической программой. Цель испытаний: - определение влияния подачи присадки - катализатора в топку котла на процесс горения и выход жидкого шлака; - определение влияния присадки - катализатора на величину тепловых потерь и КПД котла брутто, а также на величину выбросов оксидов серы и оксидов азота; - определение минимального уровня подсветки угольного факела природным газом при подаче присадки - катализатора по условиям стабильности горения; По предварительным результатам испытаний заказчику было передано предварительное заключения. В отчете проанализирован каждый из проведенных опытов, изменений в режиме работы котла после ввода присадки - катализатора. Сделаны выводы о том, как влияет присадка - катализатор на эффективность и надежность работы котла при сжигании каменного угля с подсветкой природным газом и без подсветки. 3 1. Общие сведения об электростанции Первая очередь ТЭЦ введена в эксплуатацию в 1961- 1964 г.г. в составе четырех пылеугольных барабанных котлов БКЗ-210-140 ПТ и двух турбин типа ПТ-50-130/7 с генераторами ТВ-60-2. Вторая очередь ТЭЦ введена в эксплуатацию в 1974 г. и состоит из газомазутного котла ТГМ-84Б турбины типа Т-100/120-130-3 и генератора типа ТВФ-100. Тепловая схема ТЭЦ с поперечными связями по перегретому пару и питательной воде. 2. Краткая характеристика котельного оборудования Пылеугольный котел БКЗ-210-140 ПТ рассчитан на следующие параметры: паропродуктивность………………………..…………. 210 т/час; давление пара за котлом ……………………………… 140 кгс/см2 ; давление в барабане котла…………………..………... 155 кгс/см2; температура перегретого пара………………………… 550 0С; температура питательной воды…………………………230 0С; температура горячего воздуха…………………………..370 0С; температура отходящих газов….……………………….127 0С. Котел рассчитан на сжигание Донецкого угля марки АШ со следующими характеристиками: - нижняя теплота сгорания рабочего топлива, Qpн…………6010 ккал/кг; - влажность рабочего топлива, Wр……………………..…… 7,0 %; - зольность рабочего топлива, Ар…..…….…………….……16,7 %; - содержание летучих на горючую массу, Vр…..….………..4,0 %. ПТ – в обозначении котла обозначает полуоткрытая топка. Компоновка котла выполнена по П – образной схеме. Топка размещена в первом, восходящем газоходе. Во втором, нисходящем газоходе размещены двухступенчатый водяной экономайзер, выполненный в рассечку с двухступенчатым воздухоподогревателем. В верхнем, горизонтальном газоходе размещен пароперегреватель. Водяной объем котла составляет 64 м3, а паровой – 34 м3. Основной особенностью котельного агрегата является конструкция топки, которая позволяет создать тепловое напряжение в ее нижней части 630 тыс. ккал/ м3 час, а тепловое напряжение всего топочного объема – 160 тис. ккал/м3 час. Трубы фронтового и заднего экранов топки создают пережим, который разделяет топку на предтопок и камеру охлаждения. Предтопок имеет вид восьмиугольника, на гранях которого размещены 4 блока щелевых газопылеугольных горелок (в каждом блоке по 2 яруса горелок). Оси горелок верхнего яруса направлены по касательной к окружности ≈ 1200 мм, а оси горелок верхнего яруса касательны к окружности 800 мм. Центр окружностей совпадает с центром топки. 4 Топка котла с пережимом работает с жидким шлакоудалением. Для повышения температуры в топке в районе ядра факела экранные трубы до пережима ошипованы и покрыты карборундовой обмазкой, создают зажигательный пояс. Котел имеет сварной барабан внутренним диаметром 1600мм, толщина стенки 90 мм, сталь 16 ГНМ. Пароперегреватель котла размещен в поворотном горизонтальном газоходе и состоит из конвективного пароперегревателя I ступени, ширмового пароперегревателя II ст., конвективного пароперегревателя II и IV ступени. Температура перегретого пара регулируется впрыском собственного конденсата. Экономайзер I и II ст. и трубчатый воздухоподогреватель I и II ст. размещены в конвективной шахте. Экономайзер I ст. размещен вперемешку с воздухоподогревателем. Котел оборудован двумя мокрыми золоуловителями с трубами Вентури. В каналах вторичного воздуха пылеугольных горелок вмонтированы трубки газовых горелок конструкции ТЭЦ. Трубки газовых горелок диаметром 25х3 размещены по высоте канала в шахматном порядке. Система пылеобразования с бункером пыли оборудована двумя шариковыми барабанными мельницами Ш-16 с сушением горячим воздухом и сбрасыванием запыленного воздуха мельничными вентиляторами в топку через сбросные горелки, которые установлены на боковых стенах топки в районе пережима. Питатели сырого угля открытого типа, вибрационные. На электродвигателях пылепитателей внедрена схема частотного регулирования скорости оборотов. Обмуровка топки облегчена, натрубная, трехуровневая. Вместо стальной металлической обшивки применена уплотнительная обмазка. Регулирование температуры перегретого пара осуществляется впрыском собственного конденсата в два впрыскивающие пароохладители, которые размещены между ширмовым пароперегревателем I ст. и средними ширмами (І впрыск) и за крайними ширмами (ІІ впрыск). Котельный агрегат оборудован двумя дымососами типа D 20х2 и двумя дутьевыми вентиляторами типа ВД-18. 3. Присадка – катализатор REDUXCO и технология подачи ее в топку котла Раствор присадки является химическим катализатором в процессе окисления углеводородов, таким образом является катализатором в процессе сгорания топлива. Кроме этого, присадка является дополнительным видом топлива, которое базируется на выделении водорода из водяного пара. 5 Действие присадки – катализатора REDUXCO на топливо базируется на дополнительной эмиссии протонов водорода. Технология применения основана на введении водного раствора присадки в воздушный канал первичного воздуха (рис.1). Технологическая схема ввода присадки очень проста и не требует никаких конструктивных изменений в существующей схеме эксплуатации котла. Раствор присадки из емкости подается в место впрыска насосом-дозатором. Распыление раствора в воздуховоде осуществляется форсунками под давлением до 2,5 бар. Количество форсунок для распыления и их размещения зависит от площади поперечного сечения и конфигурации воздуховодов. Распыленная присадка вместе с первичным воздухом и угольной пылью по пылепроводах поступает в горелки. Раствор присадки при горении ускоряет ионизацию газовых компонентов, увеличивает скорость перемешивания кислорода с горючей массою, улучшая таким образом окисление и процесс горения за счет площади химического контакта горючей массы и окислителя. В результате воздействия раствора присадки в зоне горения исключаются зоны, в которых находится недостаточное количество воздуха. 6 Бункер пыли Канал первичного воздуха 2 1 Топка Рисунок 1. Схема подачи катализатора 1. Емкость с катализатором. 2. Насос – дозатор. 7 4. Методика проведения испытаний и расчетов Испытания проводились в соответствии с утвержденной технической программой «Испытаний по определению влияния на эффективность и надежность работы котла БКЗ – 210 – 140 ПТ подачи в топку присадкикатализатора REDUXCO». 4.1 Проведение замеров: - температура отходящих газов замерялась в балансовом пересечении газохода за воздухоподогревателем; - анализ дымовых газов на содержание СО2, О2, NOx, CO, SO2 в продуктах горения в балансовой точке проводился переносным газоанализатором «KANE – 900»; - отбор и анализ газов на содержание О2 в режимной точке за пароперегревателем осуществлялся штатными кислородомерами; - отбор проб для определения тонкости и влажности пыли осуществлялся с отборных точек под циклонами пылесистем; - отбор проб золы для определения содержания горючих в золе уноса осуществлялся с постоянно действующих эксплуатационных отборных устройств; - анализ топлива (Qрн , Ар, WP, Sр, Vг) и содержание горючих в золе (Гвин) производился топливной лабораторией ТЭЦ. 4.2 Расчет КПД котла (брутто) кбр по обратному балансу определялся по формуле: кбр = 100-(q2+q3+q4+q5+q6), % где: q2 – потери тепла с отходящими газами; q3 – потери тепла с химическим недожогом; q4 – потери с механическим недожогом; q5 – потери тепла в окружающую среду; q6 – потери тепла с физическим теплом шлака. 4.2.1 Расчет потерь тепла с отходящими газами выполнялся по формуле: q2=(Котх+С)(tотх- (отх/(отх +b))tхп)Аt(1- q4/100)10-2, % где: а) коэффициенты К, С, b, которые зависят от марки топлива и приведенной влажности, приведены в таблице 1. Таблица 1 Топливо Значения коэффициентов К С b n n Каменный уголь 3,50+0,02W 0,4+0,04W 0,12+0,014 Wn где: Wn=WP103/Qрн - приведенная влажность, % кг/ккал; 8 WP – влажность топлива на рабочую массу, %; Qрн – нижняя теплота сгорания топлива на рабочую массу, (ккал/кг) – определяется лабораторным способом; б) tхп= tзп+tдв – температура холодного воздуха, оС где: tзп – температура внешнего воздуха, оС; tдв – увеличение температуры воздуха в дутьевом вентиляторе, оС, может быть измерено инструментально либо определено по формуле: tдв=2,72(tзп+273)Ндв10-3/дв, оС где: Ндв – полный напор вентилятора, мм.в.ст; дв – КПД дутьевого вентилятора, %. в) отх – коэффициент избытка воздуха в отходящих газах за воздухоподогревателем рассчитывался по формуле: отх=(21-О2)/(21-(О2-0,5СО-0,5Н2-2СН4)), где: О2 – объемное содержание кислорода в сухих продуктах сгорания, % (определяется газовым анализом); СО, Н2, СН4 – содержание в дымовых газах соответственно оксида углерода, водорода и метана, % (определяется газовым анализом); - коэффициент, который учитывает соотношение теоретических объемов сухих продуктов сгорания и воздуха и имеет следующие значения: 0,02 – для твердого топлива. г) tотх - температура отходящих газов за воздухоподогревателем, оС. д) Аt – поправочный коэффициент, который учитывает влияние температуры на теплоемкость продуктов сгорания, определяется по формуле: Аt=1+0,013 ((tотх-150)/100). 4.2.2 Потери тепла от химической неполноты сгорания рассчитывались по следующим формулам: для твердого топлива : q3=0,11(-0,2)Qнеп.гор. (1+0,006Wп)*(1-0,01q4), % где: а) Qнеп.гор – суммарная теплота сгорания газовых горючих компонентов, которые содержатся в 1 м3 сухих продуктов сгорания определяется по формуле: 9 Qнеп.гор.=30,2СО+25,8Н2+85,55СН4, ккал/м3; 4.2.3 Потери тепла от механического недожога. Потери тепла от механического недожога q4 рассчитывались таким образом: q4= aвин ((Гвин Ар)/(100 – Гвин))*(7800/Qрн), % где: aвин – доля золы топлива, которое выносится из топки (принимается 0,85 согласно нормативного метода теплового расчета котельных агрегатов); Гвин – содержание горючих в золе уноса , %; Ар – зольность угля на рабочую массу, %; Qрр – имеющееся тепло, ккал/кг. 4.2.4 Потери тепла в окружающую среду. Потери тепла в окружающую среду q5 определялись по формуле: q5 = q5ном х (Dном /Dфакт) где: Dном , Dфакт – паропродуктивность котла на номинальной и фактической нагрузке соответственно, q5ном - потери тепла в окружающую среду при номинальной нагрузке, которые принимаются согласно нормативным характеристикам 0,6 %. 4.2.5 Потери тепла с физическим теплом шлака. Потери тепла с физическим теплом шлака определялись по формуле: q6 = (aшл х (сυ)шл х Ар)/Qрр, % где: aшл - составляющая золы топлива, которая удаляется из топки в виде шлака (принимается 0,15 согласно нормативного метода теплового расчета котельных агрегатов); (сυ)шл - энтальпия шлаков определяется по температуре шлака (υ шл = температура начала жидкорасплавленного состояния золы (tз ) + 100оС); Ар – зольность топлива на рабочую массу. 4.3 Определение удельных выбросов вредных веществ в атмосферу на 1 Гкал произведенного тепла и на 1т сожженного топлива. 10 4.3.1 Приведение концентрации оксидов азота и оксидов углерода, измеренных прибором «KANE - 900», к нормальным условиям: 1ррm NOх = 2,05 мг/м3 1ррm СO = 1,25 мг/м3 1 ppm SO2=2,29мг/м3 Сну = Сзам х (( 273+tотх) х 760/ Рб х273), мг/нм3 где: Сну – концентрация NOх, СО приведенная к нормальным условиям, мг/нм 3 Сзам – концентрация NOх, СО измеренная прибором «KANE - 900» и переведенная в мг/м3 4.3.2 Часовой выброс вредных веществ М = Сну х Vг х В где: Vг - объем сухих дымовых газов за котлом; В – расход топлива по обратному балансу. 4.3.3 Удельный выброс оксидов азота, оксидов углерода, на 1Гкал произведенного тепла Вд = М/Qкбр, г/Гкал где: М – часовой выброс вредных веществ, г/час; Qкбр – теплопродуктивность котла, Гкал/час. 4.3.4 Удельный выброс оксидов азота, оксидов углерода на 1т сожженого твердого топлива. Вд = М/В, г/м3 (т) где: М – часовой выброс вредных веществ, г/час; В – расход топлива на котел, т/час. 4.4 Расход пара, питательной воды, температуры и давления по пароводяному и газо- воздушному трактам измеряются штатными эксплуатационными приборами. 4.5 При обработке результатов испытаний вносились поправки на отклонение от нормативных температур питательной воды, воздуха, характеристик топлива. 11 5. Проведенные опыты и их результаты. Опыты проводились согласно утвержденных рабочих программ (приложение 2). Результаты испытаний приведены в Приложении 3 (Таблица результатов испытаний котла БКЗ – 210 – 140 ПТ ст.№4). В опытах проводились измерения концентрации оксидов серы, оксидов углерода и оксидов азота в отходящих газах. Концентрация оксидов серы в отходящих газах зависит только от содержания серы в исходном топливе. Технологическими мероприятиями снизить концентрацию не представляется возможным и для ее снижения необходимо внедрять установки связывания с использованием сорбентов. Концентрация оксида углерода характеризует режим работы топки и зависит от избытка воздуха в топке, а также качества перемешивания топлива и воздуха. Согласно проекта технологического норматива выбросов загрязняющих веществ в атмосферу, концентрация оксида углерода не должна превышать 250 мг/нм3. Оксиды азота NOx (NO+NO2) образуются при сжигании всех видов топлива: газообразного, жидкого и твердого. Источником образования оксидов азота NOx может быть молекулярный азот воздуха, который используется в качестве окислителя при горении, или некоторых компонентов топлива, которые содержат азот. Концентрация оксидов азота зависит от температуры в ядре факела и избытка воздуха в топке: dNOx k1[ N 2 ] [O2 ] exp k 2 / T , d где NOx – концентрация оксидов азота; Т – температура газовой середы; [O2] – объемная концентрация воздуха; [N2] – объемная концентрация азота воздуха; k1, k2 – коэффициенты, которые характеризуют скорость образования NOx. Во время испытаний в котле сжигался уголь марки АШ со следующей средней технической характеристикой: - Qpн = 5650 ккал/кг; - Wp = 8,4 %; - Ар = 18,8 %; - Sр = 1,57% . Подсветка пылеугольного факела проводится двумя основными газовыми горелками. В связи с отсутствием на котле подсветочных горелок и отдельной схемы подачи подсветочного газа, расходомер газа на котел находится в зоне недостоверных показаний и в связи с этим тяжело четко определить расход газа на подсветку. По балансу расход газа на ТЭЦ и другие котлы, на подсветку котла № 4 в эксплуатационном режиме подается от 1300 до 2500 м3/ч при сжигании вышеуказанного угля. 12 Основными проблемами при эксплуатации котлов БКЗ-210-140 ПТ есть: - выход жидкого шлака. По проведенным в процессе испытаний измерениям температура в летке котла находится на уровне 1550-1570 оС, что очень близко к температуре плавления шлака угля марки АШ. Низкая температура в летке обусловлена, с одной стороны большими присосами внизу топки, а с другой, конструкцией самой топки и плохим перемешиванием угольной пыли с воздухом, как следствие этого. Это определяет необходимость подавать большое количества подсветочного газа и кроме того приводит к регулярному затягиванию летки котла и его остановов на расшлаковку. Такой простой котла продолжается от 5 до 7 суток и приводит к потерям, связанным с недовыработкой пара и значительным пусковым потерям природного газа и электроэнергии; - плохое выгорание угля и как следствие высокое содержание горючих в золе уноса, что приводит к большим потерям с мехнедожогом. Эта проблема имеет, на наш взгляд, два аспекта. Первый - это неудовлетворительная работа топки через неравномерную раздачу угля и воздуха по горелкам, а также плохое их перемешивание. Второй аспект - это погрешность самого отбора уносов. Это отдельная проблема и в данной работе не рассматривается; - невозможность работы котла без подсвечивания высокореакционным топливом через нестабильность горения пылеугольного факела. Это связано с особенностями угля марки АШ, который имеет низкое содержание летучих и плохо загорается. Проблема увеличивается низкой температурой горячего воздуха (365-370 оС), значительными присосами в топку, нарушением аэродинамики топки вследствие коробления амбразур горелок. В соответствии с технической программой были проведены следующие опыты: 5.1 На нагрузке котла 180 т/час при эксплуатационном режиме работы котла режим фиксировался на протяжении трех часов в объеме измерений, необ-ходимом для определения составляющих тепловых потерь, КПД брутто, вредных выбросов (кроме летучей золы). По окончании фиксации режима началась подача присадки-катализатора. После работы котла с подачей катализатора на протяжении трех часов режим был зафиксирован повторно на протяжении последующих трех часов. Опыт показал следующие изменения в работе котла при подаче катализатора. Паровая нагрузка котла возросла на 10-12 т/ч (см. рис.2), выросла температура в летке котла с ~1550 оС до ~ 1700 о С, температура в поворотной камере и отходящих газов практически не изменилась, немного снизился избыток воздуха в газах, а также содержание СО. В результате приведенный КПД котла вырос с 80,19 % до 80,73 %. Выросло содержание оксидов азота с 785 мг/нм3 до 836 мг/нм3 (технологический норматив для котла БКЗ-210 – 1300 мг/нм3 ). Содержание оксидов серы снизилось с 3500 мг/нм3 до 3310 мг/нм3 (технологический норматив по оксидах серы – 3400 мг/нм3 ). 5.2. При нагрузке 185 т/ч, эксплуатационном режиме работы и подаче в топку катализатора поэтапно уменьшался расход вторичного воздуха. Заметное повышение СО в отходящих газах произошло только 13 при содержании кислорода в режимном сечении на уровне 4%, что значительно ниже критического избытка воздуха для этой нагрузки при работе котла без катализатора. 14 Рисунок 2. Диаграмма паровой нагрузки котла ст..№4 15 5.3 При нагрузке котла 210 т/ч, эксплуатационном режиме работы и подаче в топку катализатора поэтапно уменьшался расход природного газа на подсветку. Исходящий уровень подсветки составлял ~ 2400 м3/ч. Сначала расход природного газа уменьшался прикрытием регулирующего клапана. После его полного закрытия была отключена одна из двух работающих горелок и после выдержки времени подача газа в котел была полностью прекращена закрытием запорной арматуры. Котел без подсветки проработал более четырех часов. Температура в летке не снижалась ниже ~ 1700 оС. Горение было устойчивым, без пульсаций в топке. Колебания паровой нагрузки не превышали диапазон колебаний при работе с подсветкой. Для проверки запаса прочности безподсветочного режима было проведено отключение одной из двух работающих пылесистем. При этом проблем в работе топки отмечено не было. Во время проведения каждого опыта записывались параметры работы оборудования на блочном и местном щитах управления. Перед каждым опытом чистились уносные установки. В конце кождого опыта содержимое уносных установок отбиралось в герметическую емкость, после чего пробы относились на анализ в химлабораторию ТЭЦ. На протяжении опыта каждые 30 мин. отбирался уголь из питателей сырого угля и пробы пыли из-под циклонов, после чего пробы относились на анализ в лабораторию. На протяжении каждого опыта специалистами при помощи переносного газоанализатора замерялись концентрации SO2, NOх, CO, O2 в дымовых газах балансовой точки и отходящих газах в экологической точке (за дымососами). Также проводились замеры температуры в ядре факела через летку котла и лючки на отметке 6.00 м. Замеры проводили представитель группы режимов ТЭЦ пирометром. Во время проведения каждого опыта снимались показания по расходу электроэнергии на тягу и дутье. 6. Выводы и рекомендации. По результатам проведенных испытаний можно сделать следующие выводы: 6.1. Присадка-катализатор REDUXCO при введении ее в топку котла с первичным воздухом интенсифицирует процесс горения. 6.2. Интенсификация процесса горения приводит к повышению температуры факела на 100 – 120 оС и температура в летке котла держится на уровне 1680 – 1700 оС. 6.3. Повышение температуры факела улучшает текучесть шлаку и даже при значительных нарушениях режима горения в топке обеспечивает его надежный выход. 6.4. Интенсификация процесса горения катализатором позволяет отказаться от подачи в топку котла природного газа для стабилизации горения. 6.5. Подача катализатора позволяет организовать горение угольной пыли с меньшим избытком воздуха (снижается критический избыток возду16 ха), что повышает КПД котла (за счет снижения потерь тепла с отходящими газами) и уменьшает затраты электроэнергии на собственные нужды. 6.6. Подача катализатора увеличивает содержание оксидов азота в отходящих газах. Однако их максимальный уровень не превышает технологического норматива. 6.7. Подача катализатора, возможно, интенсифицирует связывание оксидов серы соединениями кальция и магния, которые содержатся в золе топлива. При подаче катализатора уменьшается содержание оксидов серы в отходящих газах ( приблизительно на 5 -7 % ). При уровне выбросов оксидов серы для ТЭЦ немного выше технологического норматива, такой уровень связывания может решить проблему выполнения технологического норматива. 6.8. Катализатор выступает в качестве дополнительного топлива и его подача увеличивает паропродуктивность котла на ~ 5 - 7 %. 6.9. За время проведения опытов на котле ст..№4 при подаче катализатора (на протяжении семи дней) содержание горючих в золе уноса постепенно снизилось на 8-10%, что привело к повышению КПД котла в среднем на ~4 %. Исходя из вышеизложенных выводов, можно рекомендовать следующее: 1. На котлах, которые сжигают низкореакционное топливо с подсветкой природным газом, использование присадки-катализатора однозначно является целесообразным и позволит существенно сэкономить природный газ, а также сократить затраты на собственные нужды за счет уменьшения остановов на разшлаковку топки. Экономия будет иметь место и за счет повышения КПД котла. 2. На котлах, которые сжигают уголь с высоким содержанием серы без подсветки природным газом целесообразно проверить эффективность применения присадки - катализатора REDUXCO для интенсификации связывания оксидов серы золой топлива. 3. Для ТЭЦ применения присадки - катализатора целесообразно как с точки зрения экономии эксплуатационных расходов так и с точки зрения снижения вредных выбросов. Сводные таблицы 17 результатов испытаний котла БКЗ-210 при сжигании угля без присадки REDUXCO опыты 1-4 и с присадкой REDUXCO опыты 5-7 250,0 Теплова продуктивність котла Q кбр Тепловая производительность Гкал/год котла Q кбр Гкал/час 200,0 Содержание в золе пеВміст горючихгорючих у золі перед золовловлювачами Гун Гун % % ред золоуловителями 150,0 Расход угля по по обратному баВитрата вугілля зворотньому лансу Руг т/час балансу Ввуг т/год 100,0 Коэффициент полезного дей- Коефіцієнт корисної дії (ККД) котла ствия (КПД) брутто hбрк %котла брутто hбрк % Удельный расход условного Питома витрата умовного палива на топлива на 1 Гкал тепла произведенно1Гкал виробленого b у.п. кг го тепла b у.т. кг у.т./Гкал у.п./Гкал 50,0 0,0 1 2 3 4 5 6 7 8 Тепловая производительность котла увеличилась на 11%. Содержание горючих в золе перед золоуловителями снизилось на 10,67%. Расход угля по обратному балансу увеличилась всего на 4,4% при полностью отключенной газовой подсветке. Удельный расход условного топлива на 1 Гкал произведенного тепла уменьшилась на 19,4%. Коэффициент полезного действия (КПД) котла брутто увеличился на 4,67%. Витратаприродного природногогаза газуна начетыре чотириподсветочные підсвіточні пальники Расход горелкиВ Вгаззам газам нм3/год нм3/час 2500 2000 1500 Расход природного природногогазу гозана Витрата на четыре подсветочные чотири підсвіточні пальники В газам нм3/час Вгорелки газзам нм3/год 1000 500 0 1 2 3 4 5 6 7 8 9 18 16,00 14,00 Втрати тепла з відхідними Унос тепла отходящими газами q2% газами q2 % Потери тепла тепла от химической Втрати від хімічної неполноты сгорания q3% неповноти згоряння q3 % Потери тепла от механичеВтрати тепла від механічної ской неполноты сгорания q4% неповноти згоряння q4 % Потери тепла в окружающую Втрати тепла в навколишнє среду q5% середовище q5 % Потери тепла с физическим Втрати тепла q6% з фізичним теплом шлаков теплом шлаку q6 % 12,00 10,00 8,00 6,00 4,00 2,00 0,00 1 2 3 4 5 6 7 8 19