система управления, мониторинга и диагностики

advertisement

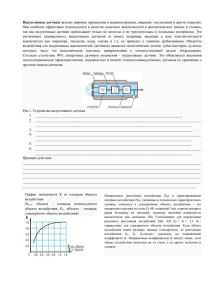

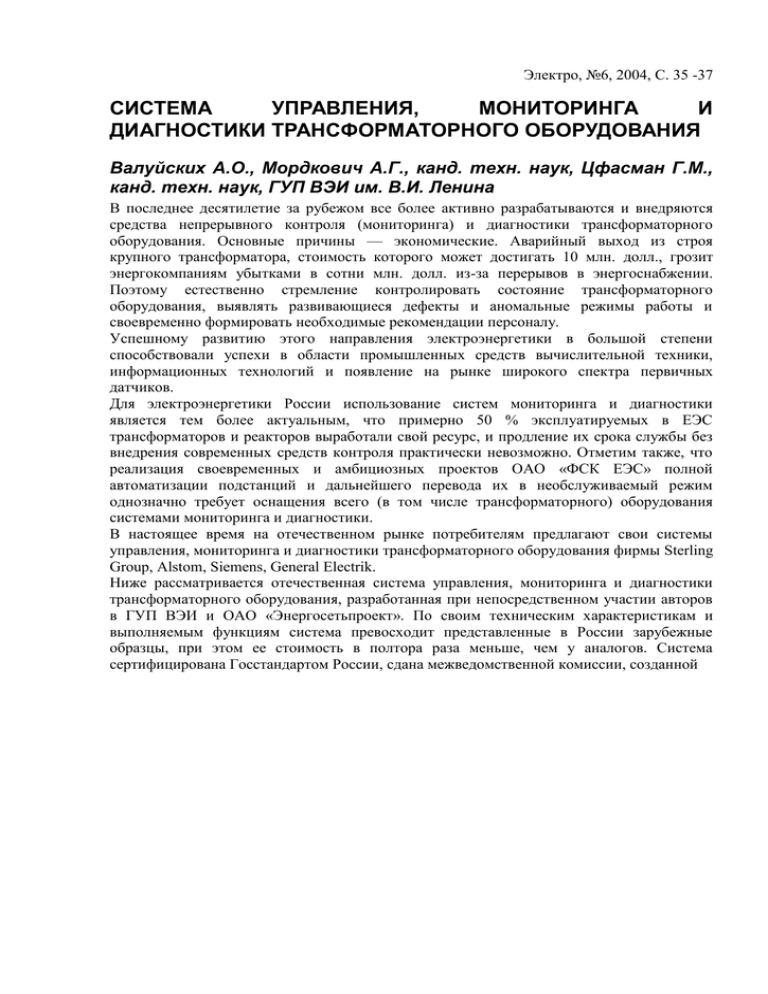

Электро, №6, 2004, С. 35 -37 СИСТЕМА УПРАВЛЕНИЯ, МОНИТОРИНГА И ДИАГНОСТИКИ ТРАНСФОРМАТОРНОГО ОБОРУДОВАНИЯ Валуйских А.О., Мордкович А.Г., канд. техн. наук, Цфасман Г.М., канд. техн. наук, ГУП ВЭИ им. В.И. Ленина В последнее десятилетие за рубежом все более активно разрабатываются и внедряются средства непрерывного контроля (мониторинга) и диагностики трансформаторного оборудования. Основные причины — экономические. Аварийный выход из строя крупного трансформатора, стоимость которого может достигать 10 млн. долл., грозит энергокомпаниям убытками в сотни млн. долл. из-за перерывов в энергоснабжении. Поэтому естественно стремление контролировать состояние трансформаторного оборудования, выявлять развивающиеся дефекты и аномальные режимы работы и своевременно формировать необходимые рекомендации персоналу. Успешному развитию этого направления электроэнергетики в большой степени способствовали успехи в области промышленных средств вычислительной техники, информационных технологий и появление на рынке широкого спектра первичных датчиков. Для электроэнергетики России использование систем мониторинга и диагностики является тем более актуальным, что примерно 50 % эксплуатируемых в ЕЭС трансформаторов и реакторов выработали свой ресурс, и продление их срока службы без внедрения современных средств контроля практически невозможно. Отметим также, что реализация своевременных и амбициозных проектов ОАО «ФСК ЕЭС» полной автоматизации подстанций и дальнейшего перевода их в необслуживаемый режим однозначно требует оснащения всего (в том числе трансформаторного) оборудования системами мониторинга и диагностики. В настоящее время на отечественном рынке потребителям предлагают свои системы управления, мониторинга и диагностики трансформаторного оборудования фирмы Sterling Group, Alstom, Siemens, General Electrik. Ниже рассматривается отечественная система управления, мониторинга и диагностики трансформаторного оборудования, разработанная при непосредственном участии авторов в ГУП ВЭИ и ОАО «Энергосетьпроект». По своим техническим характеристикам и выполняемым функциям система превосходит представленные в России зарубежные образцы, при этом ее стоимость в полтора раза меньше, чем у аналогов. Система сертифицирована Госстандартом России, сдана межведомственной комиссии, созданной ОАО ФСК, и освоена в серийном производстве. В представляемую систему входят: • шкаф (шкафы) управления и мониторинга типа ШУМТ-М (рис. 1); • датчики температуры масла в верхних слоях и на выходе системы охлаждения; • датчики температуры масла в баке РПН; • датчики температуры окружающего воздуха; • датчики тока нагрузки: • бесконтактные датчики положения РПН; • датчик влажности масла; • датчик концентрации газов, растворенных в масле; • каналообразующая аппаратура и кабельная продукция; • АРМ обслуживающего и оперативного персонала для подстанций, не оснащенных АСУ ТП или программно-техническими средствами интеграции в АСУТП; • программное обеспечение АРМ для управления, конфигурирования, параметризации, визуализации, документирования и архивирования. Центральным ядром системы является шкаф ШУМТ-М, выполняющий следующие функции: • сбор и первичная обработка информации от первичных датчиков; • управление и контроль состояния системы охлаждения трансформатора; • определение энергопотребления системы охлаждения; • контроль исправности первичных датчиков; • самодиагностику всех элементов системы; • контроль состояния газового реле; • контроль питания и состояния отсечных клапанов; • контроль исправности шин 0,4 кВ силового питания (основных и резервных); • связь с АСУ ТП или с АРМ. Технические характеристики ШУМТ-М представлены в таблице. По требованию заказчика допускается увеличение числа входных аналоговых и дискретных сигналов. Конфигурация системы управления и мониторинга определяется на стадии разработки проекта привязки системы к конкретному трансформатору. В проекте задаются тип и основные технические характеристики каждой единицы трансформаторного оборудования, номенклатура, места установки и количество подключаемых датчиков. Для реализации различных вариантов рабочих проектов ШУМТ-М выполнен как «открытый» программно-аппаратный комплекс, позволяющий принимать информацию от датчиков с аналоговым, дискретным выходом или оснащенных последовательным интерфейсом стандарта RS-485. При этом параметризация ШУМТ-М под требования конкретного проекта осуществляется дистанционно с помощью программных средств АРМ. Основные задачи, выполняемые системой 1. Управление системой охлаждения и обеспечение оптимального соотношения между температурой масла и энергопотреблением. Примененные технические и программные средства обеспечивают плавное включение электродвигателей маслонасосов и вентиляторов обдува, снижая в 3-5 раз броски пусковых токов. При возникновении неполнофазных режимов, заклинивании подшипников и других неисправностях включение электродвигателей блокируется. Реализована возможность включения такого количества маслонасосов и вентиляторов, которое обеспечивает равенство температуры верхних слоев масла заданной уставке. Основные технические характеристики базового исполнения ШУМТ-М Наименование параметра ШУМТ-М ШУМТ-М 1 Число обслуживаемых охладителей, шт. 4 4 Параметры охладителей Количество маслонасосов, шт. 1 1 Количество вентиляторов, шт. 2 2 Мощность двигателя маслонасоса, кВт 3 3 Мощность двигателя вентилятора, кВт 2,2 2,2 Номинальное напряжение, В 3 x 380 3 x 380 Параметры цепей питания Номинальное напряжение шин питания (основной и резервной), В 3x380 3x380 Допустимое отклонение от номинального напряжения, % -15...+10 -15...+10 Номинальная частота, Гц 50 50 Потребляемая мощность без двигательной нагрузки, ВА 150 150 то же с включенными нагревателями, ВА 1500 1500 Количество каналов измерения токов обмоток трансформатора 3 (токовый сигнал 1 -5 А), шт. Количество каналов измерения температур (термометры 8 сопротивления типа «Pt100», диапазон - от -100°С до +100°С, погрешность измерения не выше 0,1 °С), шт. Количество дополнительных входов аналоговых сигналов (диапазон 4 ±5 В (4-20 мА), погрешность измерения не выше 0,5 %) от внешних датчиков, шт. Количество входных контактных сигналов, шт. 4 4 Количество выходных контактных сигналов, шт. Параметры входных контактных сигналов Номинальное напряжение, В Параметры выходных контактных сигналов Номинальное напряжение, В Интерфейс обмена с АСУ ТП Внутренний интерфейс Максимальное число внешних датчиков с интерфейсом RS-485, шт. Габариты (ВхШхГ), мм Масса, кг 2 2 =220 =220 =220 RS-485 RS-485 100 2000x1000 x550 250 =220 RS-485 100 2000x1000x 550 250 2. Контроль состояния охладителей и эффективности системы охлаждения. Оценка производится путем контроля токов всех двигателей маслонасосов и вентиляторов обдува, а также по разности температур на входе и выходе системы охлаждения. 3. Контроль температуры верхних слоев масла методом прямого измерения. 4. Контроль температуры масла в баке РПН. 5. Контроль загрузки трансформатора методом прямого измерения фазных токов первичной обмотки. 6. Расчет температуры обмотки по измеренным значениям токовой нагрузки и температуры верхних слоев масла. 7. Контроль текущего номера ответвления РПН. 8. Контроль тока привода РПН. 9. Контроль состояния привода РПН и выявление отказов типа «самоход», «отказ в переключении», «застревание», «потеря синхронизма». 10. Контроль влажности масла. 11. Контроль концентрации горючих газов, растворенных в масле. Полученная информация передается в АСУ ТП или на АРМ оперативного персонала энергопредприятия. На рис. 2 приведены экранные формы отображения информации для одного из типоисполнений системы. Система внедрена в эксплуатацию на Выборгском предприятии Магистральных электрических сетей Северо-Запада на шести однофазных трансформаторах 135 МВА и на двух сглаживающих реакторах в составе АСУТП подстанции.