Конструкционные материалы химического машиностроения

advertisement

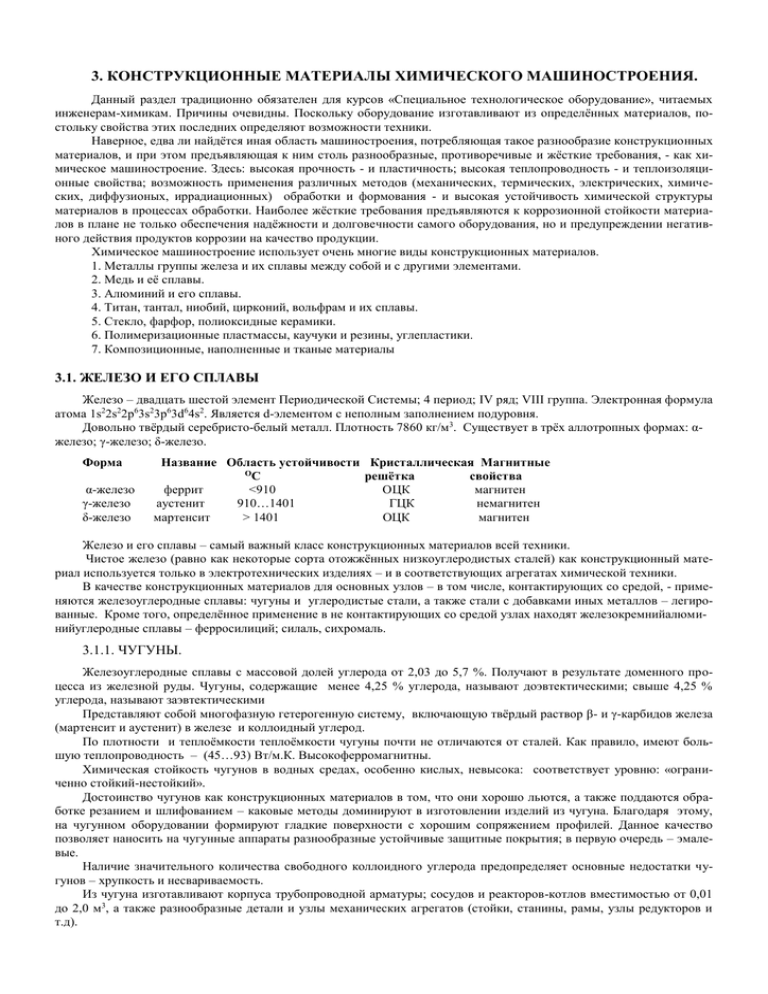

3. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ. Данный раздел традиционно обязателен для курсов «Специальное технологическое оборудование», читаемых инженерам-химикам. Причины очевидны. Поскольку оборудование изготавливают из определённых материалов, постольку свойства этих последних определяют возможности техники. Наверное, едва ли найдётся иная область машиностроения, потребляющая такое разнообразие конструкционных материалов, и при этом предъявляющая к ним столь разнообразные, противоречивые и жёсткие требования, - как химическое машиностроение. Здесь: высокая прочность - и пластичность; высокая теплопроводность - и теплоизоляционные свойства; возможность применения различных методов (механических, термических, электрических, химических, диффузионых, иррадиационных) обработки и формования - и высокая устойчивость химической структуры материалов в процессах обработки. Наиболее жёсткие требования предъявляются к коррозионной стойкости материалов в плане не только обеспечения надёжности и долговечности самого оборудования, но и предупреждении негативного действия продуктов коррозии на качество продукции. Химическое машиностроение использует очень многие виды конструкционных материалов. 1. Металлы группы железа и их сплавы между собой и с другими элементами. 2. Медь и её сплавы. 3. Алюминий и его сплавы. 4. Титан, тантал, ниобий, цирконий, вольфрам и их сплавы. 5. Стекло, фарфор, полиоксидные керамики. 6. Полимеризационные пластмассы, каучуки и резины, углепластики. 7. Композиционные, наполненные и тканые материалы 3.1. ЖЕЛЕЗО И ЕГО СПЛАВЫ Железо – двадцать шестой элемент Периодической Системы; 4 период; IV ряд; VIII группа. Электронная формула атома 1s22s22p63s23p63d64s2. Является d-элементом с неполным заполнением подуровня. Довольно твёрдый серебристо-белый металл. Плотность 7860 кг/м3. Существует в трёх аллотропных формах: αжелезо; γ-железо; δ-железо. Форма α-железо γ-железо δ-железо Название Область устойчивости Кристаллическая Магнитные О С решётка свойства феррит <910 ОЦК магнитен аустенит 910…1401 ГЦК немагнитен мартенсит > 1401 ОЦК магнитен Железо и его сплавы – самый важный класс конструкционных материалов всей техники. Чистое железо (равно как некоторые сорта отожжённых низкоуглеродистых сталей) как конструкционный материал используется только в электротехнических изделиях – и в соответствующих агрегатах химической техники. В качестве конструкционных материалов для основных узлов – в том числе, контактирующих со средой, - применяются железоуглеродные сплавы: чугуны и углеродистые стали, а также стали с добавками иных металлов – легированные. Кроме того, определённое применение в не контактирующих со средой узлах находят железокремнийалюминийуглеродные сплавы – ферросилиций; силаль, сихромаль. 3.1.1. ЧУГУНЫ. Железоуглеродные сплавы с массовой долей углерода от 2,03 до 5,7 %. Получают в результате доменного процесса из железной руды. Чугуны, содержащие менее 4,25 % углерода, называют доэвтектическими; свыше 4,25 % углерода, называют заэвтектическими Представляют собой многофазную гетерогенную систему, включающую твёрдый раствор β- и γ-карбидов железа (мартенсит и аустенит) в железе и коллоидный углерод. По плотности и теплоёмкости теплоёмкости чугуны почти не отличаются от сталей. Как правило, имеют большую теплопроводность – (45…93) Вт/м.К. Высокоферромагнитны. Химическая стойкость чугунов в водных средах, особенно кислых, невысока: соответствует уровню: «ограниченно стойкий-нестойкий». Достоинство чугунов как конструкционных материалов в том, что они хорошо льются, а также поддаются обработке резанием и шлифованием – каковые методы доминируют в изготовлении изделий из чугуна. Благодаря этому, на чугунном оборудовании формируют гладкие поверхности с хорошим сопряжением профилей. Данное качество позволяет наносить на чугунные аппараты разнообразные устойчивые защитные покрытия; в первую очередь – эмалевые. Наличие значительного количества свободного коллоидного углерода предопределяет основные недостатки чугунов – хрупкость и несвариваемость. Из чугуна изготавливают корпуса трубопроводной арматуры; сосудов и реакторов-котлов вместимостью от 0,01 до 2,0 м3, а также разнообразные детали и узлы механических агрегатов (стойки, станины, рамы, узлы редукторов и т.д). Чугунные аппараты используют в качестве сульфураторов и котлов для щелочного плавления и тиирования/осернения. Наиболее широко в производствах БАВ применяются эмалированные чугунные аппараты и сосуды. Нужно отметить, что (вследствие применения литьевой технологии изготовления) эмалевые покрытия на чугуне держатся лучше, чем на стали. Хрупкость чугуна предопределяет то, что стенки сосудов приходится делать толстыми (не менее 18 мм). Поэтому чугунная аппаратура всегда значительно тяжелее стальной или титановой; при этом она характеризуется большой тепловой инерционностью и низкими коэффициентами теплопередачи. Несвариваемость чугуна обусловливает к тому же то, что рубашки чугунных аппаратов – съёмные, крепятся к дополнительному фланцу на корпусе; следовательно, поверхность теплообмена в чугунных аппаратах существенно меньше, нежели в иных аппаратах той же вместимости. Чугунные аппараты малопригодны для ведения высокоэнергетичных процессов. В настоящее время использование чугуна в химическом машиностроении неуклонно сокращается. 3.1.2. УГЛЕРОДИСТЫЕ СТАЛИ. Железоуглеродные сплавы с массовой долей углерода не более 2,03 %. Получают в результате конвертерных процессов из чугуна или непосредственно из железной руды. Представляют собой многофазную гетерогенную систему, включающую твёрдый раствор α-, β-, γ- и δ-карбидов железа (феррит, цементит, мартенсит и аустенит) в железе. Свободный коллоидный углерод в сталях практически отсутствует. Как и чугуны – ферромагнитны. Маркировка углеродистых сталей включает: аббревиатуру «Ст»; цифровое указание массовой доли углерода в десятых или сотых долях %; буквенное обозначение технологии удаления кислорода/раскисления (Сп –спокойная; Кип - кипящая). Пример маркировки: Ст10 Сп | | | | | |_____________________________ Спокойная (<0,005% О2) | |__________________________________углерод– 0,10 % |__________________________________ Сталь В сталях жёстко ограничивают содержание серы, вызывающей хладноломкость (<0,02 %) и фосфора, вызывающего красноломкость (<0,03 %). Особенности состава и физико-химической структуры предопределяют высокие пластические и прочностные и технологические характеристики сталей. К ним хорошо применимы все методы механической, термической и оптической обработки, в т.ч., методы порошковой металлургии. Химическая стойкость углеродистых сталей в водных и водно-органических средах, особенно кислых, также невысока: соответствует уровню: «ограниченно стойкий - нестойкий». Стали довольно устойчивы к щелочным и аммонийным средам; концентрированная серная кислота также пассивирует их. Органические кислоты, особенно муравьиная и уксусная, также корродируют углеродистые стали. Углеродистые стали используют для изготовления всех видов и типов химического оборудования. Детали, предназначенные для контакта с агрессивными средами, подлежат антикоррозийной защите. В настоящее время использование углеродистых сталей в химическом машиностроении сокращается. 3.1.3. КОРРОЗИОННОСТОЙКИЕ СТАЛИ. Низкая коррозионная стойкость углеродистых сталей привела к необходимости создания материалов с улучшенными свойствами. Основной способ улучшения свойств – введение в состав сплава т.н. легирующих добавок - компонентов, обеспечивающих повышение отдельных или сразу многих качеств сплава. Стали, содержащие такие добавки, называют легированными . Для химического машиностроения наиболее важно улучшить антикоррозионные свойства. Соответственно, коррозионностойкие стали представляют важнейший класс легированных. Наиболее сильным пассивирующим действием на стали обладают хром, никель, титан, ниобий и марганец. Как известно, стандартный потенциал реакции Fe0 → Fe2+ Uo = -0,44 В. Пассивирующее действие добавок начинает слабо проявляться при их содержании свыше 2 %. При содержании Cr (10…12) % происходит резкий скачок потенциала до 0,56 В (рисунок 2). Помимо пассивации железа, легирующие элементы связывают свободный углерод в карбиды (например Cr7C3). Поэтому легированные стали как правило, являются гомогенными кристаллическими веществами. Основной тип кристаллической решётки – кубическая гранецентрированная - КГЦ. | Потенциал реакции | Fe0 → Fe2+ UO, В 1 -| | * | * 0,5-| * | | * 0 -| * | | * * * * -0.5 -|* * * * |________________________________________________________________ | | | | | | | | | | | | | | массовая доля хрома, % 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Рисунок 2 Пассивирующее действие добавок хрома на окисление железа в стали В соответствии с этим коррозионностойкие стали делят на три класса: низколегированные (НЛС), среднелегированные (СЛС), высоколегированные (ВЛС) (таблица 1). Таблица 1 – Классификация коррозионностойких сталей Наименование Низколегированные Среднелегированные Высоколегированные Массовая доля легирующих добавок, % менее 2 свыше 2 до 10 свыше 10 до 60 Обозначение легирующих элементов: Х –хром; Н – никель; Т – титан; М – молибден; Г – марганец; Ю – алюминий; Ф - вольфрам; С – кремний; Д – медь; Б – ниобий; А – азот. Маркировка легированных сталей включает буквенное обозначение элемента и цифровое указание его массовой доли в %. Массовая доля углерода в таких сталях не превышает 0,12 %; углерод буквой не обозначают. Пример маркировки: 10Х18Н10Т | | | |__________________________ титан - < 2% | | |_____________________________ никель – 10 % | |_________________________________ хром - 18 % |__________________________________ углерод – 0,10 % НЛС ферромагнитны; коррозионностойкие ВЛС, как правило, парамагнитны или диамагнитны. Плотность и теплоёмкость их несколько выше, чем у чугунов и углеродистых сталей – (7900…7980) кг/м3; теплопроводность значительно ниже – (8…20) Вт/(м.К). Легированные стали, как правило, отличаются большей прочностью, твёрдостью и вязкостью, чем углеродистые (кроме броневых) – 6-8 баллов по шкале Мооса. Поэтому они сложнее поддаются термической и механической обработке и хуже поддаются литью (за исключением некоторых марок). Сварка (ЛС свариваются друг с другом, углеродистыми сталями, другими железосодержащими сплавами) требует специальных условий – лазерная или аргонно-дуговая, - в противном случае в сварных швах разрушается структура сплава и теряется коррозионная стойкость. Для химического машиностроения наиболее важны аустенитные ВЛС: хромоникельтитановые - типа 10Х18Н10Т; хромоникельмолибденовые - типа 10Х17Н14ТМ2; хромоникельмарганцевые - типа 20Х13Н4Г9. На них приходится порядка 70 % всего потребления коррозионностойких сталей. Стали этого класса отличаются высокой устойчивостью к различным твёрдым, жидким и газообразным неорганическим и органическим реагентам (в том числе к их комбинированному действию) при температурах от (- 100) до (300…500) ОС [в некоторых случаях – до 1200 О С]. Стойкость их соответствует классам “совершенно стойкий – высокостойкий”. Наиболее опасны для нержавеющих сталей молекулярные галогены (F2; Cl2; Br2; J2 - особенно в присутствии воды); в органических средах, особенно апротонных, опасен лишь фтор. Высоколегированные коррозионностойкие стали – самый важный класс конструкционных материалов для химического машиностроения. Их них изготавливают все детали и узлы химического, нефтяного и пищевого оборудования, контактирующие со средой - разнообразные сосуды; корпуса, мешалки, теплообменные и статические внутренние устройства реакторов-котлов; колонные аппараты; теплообменники всех конструкций; фильтры; корпуса и роторы центрифуг и жидкостных сепараторов; рабочие органы насосов, газодувок и компрессоров; трубы и трубные детали; рабочие части трубопроводной арматуры; защитные узлы для устройств КИПСА. Высокая прочность ЛС позволяет существенно уменьшать массу оборудования при равных технических характеристиках. 3.2. НИКЕЛЬ, КОБАЛЬТ И ИХ СПЛАВЫ Никель и кобальт – элементы подгруппы железа. По свойствам они сходны с железом, однако имеют и ряд существенных отличий. Плотность их (около 8900 кг/м 3) существенно выше плотности железа, чугунов и сталей [(7700…7900) кг/м3]. Оба металла также прочнее и твёрже, чем железо. Оба отличаются меньшей химической активностью и большей коррозионной стойкостью; особо ценное их качество – довольно высокая стойкость к газовой коррозии. Кроме того, оба элемента и их соединения высокотоксичны. Оба металла также значительно дороже железа и его сплавов. Основное их использование – антикоррозионные наружные покрытия на изделия из железа и углеродистых сталей, наносимые электрохимически. Кроме того, из никеля и кобальта изготовляют детали и узлы пар скольжения и уплотнений. Особое значение имеют сплавы никеля и кобальта с железом – инвар, коинвар, маллой, пермаллой, супермаллой. Эти сплавы имеют высокие магнитные свойства и применяются для изготовления магнитопроводов электромагнитных устройств. 3.3. МЕДЬ И ЕЁ СПЛАВЫ Медь – двадцать девятый элемент Периодической Системы. Один из двух окрашенных металлов. Мягкий металл. Плотность 8910 кг/м3. Отличается высокой тепло- и электропроводностью; диамагнитна. Хорошо поддаётся термомеханической обработке, литью, пайке и сварке. Стандартный потенциал основной реакции окисления меди U0 (Cu0 Cu2+ ) = 0,34 В. Медь достаточно устойчива к действию воды и разбавленных водных растворов кислот, щелочей и солей. Неустойчива в растворах аммиака и аминов (особенно алифатических). Также неустойчива к окислителям (азотной кислоте, концентрированной серной кислоте, растворам бихроматов). Медь как чистый металл в химическом машиностроении применяется для изготовления электроведущих деталей (провода, шины, электроды электрохимических реакторов); деталей и узлов пар скольжения и деталей уплотнений (вкладышей, гильз, колец, шайб) в аппаратуре высоких давлений и глубокого вакуума. Большое значение имеют сплавы меди: латуни и бронзы. Латуни. Сплавы меди, содержащие цинк (до 45 %). Кроме цинка, латуни легируют добавками Al, Mg, Si, Mn, Ni, Cr. Бронзы. Любые сплавы меди, не содержащие цинка. Бронзы легируют добавками Sn, Al, Mg, Si, Mn, Ni, Cr, Ве. Маркировка Латуни. ЛАЖ 60-1-1 | | | | | |____ (1…2) % Fe | | | | |______(1…2) % Al | | | |_________(59…61) % Cu | | |____________ железо | |_____________ алюминий |_______________ латунь Бронзы. БрАЖН 10-4-4 | | | | | | |____ (3,5…5,5) % Ni | | | | | |______(3,5…5,5) % Fe | | | | |_________(9…11) % Al | | | |____________ никель | | |_____________ железо | |_______________ алюминий |__________________ бронза Латуни и бронзы по коррозионной стойкости не уступают или превосходят медь (особенно по отношению к атмосферной коррозии). По механическим свойствам, как правило, превосходят медь. Наибольшей стойкостью отличаются алюминиево-бериллиевые бронзы. Применяются для изготовления труб, корпусов и внутренних деталей трубопроводной арматуры, уплотнительных деталей аппаратуры, теплообменных аппаратов, деталей КИПСА. 3.4. СВИНЕЦ Восемьдесят второй элемент Периодической Системы. Мягкий белый металл. Плотность 11344 кг/м 3. Свинец и все его соединения высокотоксичны. Стандартный потенциал основной реакции окисления свинца U0 (Pb0 Pb2+ ) = - 0,126 В. Стойкость свинца определяется образованием оксидных плёнок. Малостоек в растворах окисляющих, а также низших органических кислот. Достоинство свинца – стойкость в электрохимических процессах и стойкость к фторидам. Особое значение имеет сплав свинца с (6…12) % олова – гартблей («твёрдый свинец»). Применяется – ограниченно - в виде листов для наложения - плакирования рабочих поверхностей аппаратуры сернокислотного производства; процессов сульфирования, фторирования; а также для изготовления деталей насосов, арматуры и электродов. Верхний температурный предел для оборудования со свинцовыми покрытиями – 120 0С. 3.5. АЛЮМИНИЙ И ЕГО СПЛАВЫ Тринадцатый элемент Периодической Системы. Самый распространённый из металлов – 7,4 % в земной коре; присутствует в виде оксидов, смешанных фосфатов и силикатов. [ Кристаллический оксид - Al2O3 – корунд – второй по твёрдости минерал после алмаза (9 баллов по шкале Мооса)]. Тип кристаллической решётки – ОГЦ. Мягкий белый пластичный лёгкий металл. Плотность ρ20=2702 кг/м3. Температура плавления ТПЛ = 660 0С. Отличается высокой теплопроводностью (λ =188 Вт/м.К) и электропроводностью [σ= (1,6…2,6).107 Сн/м). Получают электротермическими и электрохимическими методами, достигая высокой степени чистоты (до 99,999999 %). Алюминий и его соединения малотоксичны. Стандартный потенциал основной реакции окисления алюминия U0 (Al0 Al3+ ) = - 1,66 В. Стойкость алюминия определяется образованием оксидных плёнок, существующих в диапазоне рН=(3…9). Устойчив в нейтраль- ных и кислых водных средах; газообразных – HCl, NH3, H2S. Малостоек в растворах окисляющих и органических кислот, а также щелочей. Достоинство алюминия – лёгкость; существенный недостаток – низкая прочность. В технике, в т.ч. – химическом машиностроении большое значение имеют сплавы с кремнием, медью, магнием, марганцем, хромом, железом – силумины, дюралимины, магналины. Дюралюмины имеют высокие прочностные свойства, но низкую стойкость; изделия из них защищают плакированием чистым алюминием. Силумины отличаются хорошей стойкостью к окислительным нейтральным и кислым средам, а также к газовой коррозии. Магналины имеют наилучшие из сплавов алюминия свойства. Особенность всех сплавов алюминия – нестойкость к контактной электрохимической коррозии – особенно в парах со сплавами меди и железа. Таблица 2 – Сплавы на основе алюминия Наименование Марки Si Алюминий АВ, АД Дюралюмины Д1-Д6 Силумины АЛ1-АЛ7 0,8…13,0 Магналины АМгМц, Амгб - Массовые доли легирующих добавок, % Cu Mn Mg Cr, Ti <1,5 - в сумме 2…7 0,4…1,8 0,3…0,9 0,2…4,5 0,5…13,0 <1 4,0…12,0 0,1 Fe <0,25 Алюминий и его сплавы применяют для изготовления реакторов, кристаллизаторов, сосудов, фильтров, теплооб менников, дистилляционных и ректификационных аппаратов и труб, работающих под давлением до 0,6 МПа. 3.6. ТИТАН И ЕГО СПЛАВЫ Двадцать второй элемент Периодической Системы. Четвёртый по распространённости из металлов – 0,58 % в земной коре. Присутствует всегда вместе с другими элементами в виде оксидов, смешанных фосфатов и силикатов в т.н полиметаллических рудах; относится к рассеянным элементам. Тип кристаллической решётки – ОГЦ. Твёрдый белый с синеватым отливом лёгкий металл [(7…8) баллов по шкале Мооса].. Плотность ρ20=4550 кг/м3. Температура плавления tПЛ = 1725 0С. Отличается умеренной теплопроводностью [λ20 = ( 7…18) Вт/м.К] и электропроводностью [σ= (1,6…2,6).107 См/м). Получают электротермическими и электрохимическими методами, достигая высокой степени чистоты (до 99,999 %). Тугоплавкость титана делает производство весьма энергоёмким и дорогим. Титан и его соединения малотоксичны. Титан и его сплавы весьма прочны и тверды [6-8 баллов]. Поддаются всем основным видам термомеханической обработки: ковке, прокату, штамповке, резанию, сварке, обработке методами порошковой металлургии. Стандартный потенциал основной реакции окисления титана U0 (Ti0 Ti2+ ) = - 1,63 В. Стойкость титана определяется образованием оксидных плёнок, существующих в диапазоне рН=(3…9). Титан легируют добавками Al, Mo, Ta, Nb, Zn, Cu, Pd, Pt. Титан устойчив в нейтральных и кислых водных средах; газообразных – HCl, NH3, H2S; а также в растворах едкого натра и едкого кали при массовой доле до 20 %. Менее стоек в растворах окисляющих и органических кислот, а также крепких щелочей. Нестоек в растворах HF и HCl при температурах выше 50ОС; присутствие окислителей - бихроматов, перманганатов – в среде повышает коррозионную стойкость титана. Титан исключительно стоек в морской воде и морской атмосфере. Легирование – особенно цирконием, молибденом и танталом - повышает коррозионную стойкость титановых сплавов в (2…200) раз. В некоторых органических средах титановые сплавы более стойки, чем даже стали класса Х18Н10Т. Титан и его сплавы имеют три фундаментальных достоинства: лёгкость (в 1,7 раза легче стали); прочность и высокая стойкость. Титан и его сплавы наряду с коррозионностойкими сталями являются наиболее ценными конструкционными материалами для химического машиностроения. Из титановых материалов можно изготавливать практически любые рабочие детали, узлы и агрегаты любых машин и аппаратов химических производств. Широкое использование титана сдерживается его дефицитностью и большим потреблением в военной технике, особенно судостроении. Важно отметить, что почти 90 % мировых запасов и около 80 % мирового производства титана приходится на Россию. 12. СИЛИКАТНЫЕ МАТЕРИАЛЫ Так в целом называют все материалы, существенным компонентом которых является двуокись кремния. В основном это полиминералы: полиоксиды; полисиликаты; силикаты-карбонаты щелочных, щелочноземельных металлов, алюминия и железа. Общими свойствами таких материалов являются высокая твёрдость [(6…8) баллов по шкале Мооса]; хрупкость (кроме асбеста); высокая химическая стойкость в большинстве сред (особенно кислых), кроме крепких щелочей, фтора и фторидов. 12.1. ПРИРОДНЫЕ СИЛИКАТНЫЕ МАТЕРИАЛЫ. Граниты. Гетерогенные минералы; состоят из (70…75) % SiO2; (13…15) % Al2O3; (7…10) % Na2O, CaO и MgO. Кислотостойки. Твёрдость 6 баллов по шкале Мооса. Термостойки до 250ОС. Бештауниты (от названия горы Бештау). Содержат (60…70) % SiO2; (30…40) % Al2O3, Na2O CaO и MgO. Кислотостойки. Твёрдость 6 баллов по шкале Мооса. Термостойки до 800ОС. Андезиты. Содержат (59…62) % SiO2; (30…40) % Al2O3, Na2O CaO и MgO. Кислотостойки. Твёрдость (3…4) балла по шкале Мооса. Термостойки до 200ОС. Гранитные блоки и плитку применяют для футеровки аппаратуры бромного и йодного производства, абсорберов азотной кислоты и HCl, а также других кислых газов. Из гранита вытачивают корпуса электрофольтров. Бештауниты используют как футеровочный материал для аппаратуры, контактирующей с кислыми средами. Андезиты также применяют для футеровки и как наполнитель в кислотостойких цементах и бетонах. Асбест. Дигидрат силиката магния 3MgO.2 SiO2.2H2O. Уникальный по структуре и свойствам минерал. Имеет линейную структуру макромолекул. Термостоек до 1700 0С. До недавнего времени являлся основным теплоизоляционным материалом для наружных поверхностей аппаратуры и трубопроводов; в настоящее время вследствие токсичности используется ограниченно. 12.2. ИСКУССТВЕННЫЕ СИЛИКАТНЫЕ МАТЕРИАЛЫ. 12.2.1. КАМЕННОЕ ЛИТЬЁ. Материал, получаемый сплавлением горных пород при (1400…1450) ОС. Сырьём служат – базальты, диабазы, шихта, металлургические шлаки. Например, плавленый диабаз содержит (47…48) % SiO2; (15…16) % Al2O3; (15…16) % FeO+ Fe2O3; (2…4) % K2O; (11…12) % CaO и (6…7) % MgO. Стоек к любым реагентам, кроме HF. Твёрдость (5…6) баллов по шкале Мооса; износостоек. Термостойки до 150ОС. Из диабаза и каменного литья делают футеровочные плитки и блоки, трубы, фасонные изделия, желоба, литые царги абсорбционных колонн. 12.2.2. СТЕКЛО Общее название материалов, получаемых сплавлением двуокиси кремния с оксидами щелочных. и щелочноземельных металлов, Al2O3, В2O3, оксидами переходных металлов. Стёкла аморфны – являются твёрдыми растворами. Отличительная особенность стёкол – прозрачность и хрупкость. Твёрдость (5…6) баллов по шкале Мооса. Плотность (2100…2600) кг/м3. Электропроводны. В химической технике широко применяются стёкла, отличающиеся минимальным линейным расширением, стойкостью и тугоплавкостью. Алюмоборосиликатные стекла. Содержат (60…65) % SiO2; (15…16) % Al2O3; (15…16) % В2O3; (1…2) % Na2O; (11…12) % CaO и (6…7) % MgO, а также до 15 % оксидов Mo, V, W - и до 2% F. Основной тип химически стойких стёкол. Твёрдость (5…6) баллов по шкале Мооса. Плотность ρ=(2400…2600) кг/м3. Электропроводны. Теплопроводность λ=(0,9…1,1) Вт/м.К. Выдерживают нагрев до t=(450…1000) OC. Стойки к любым реагентам, кроме HF, крепких щелочей и ортофосфорной кислоты (при t>150 ОС). Оптически изотропны и прозрачны в области λ>300 нм. Отличаются малым линейным расширением α=(0,5…1,2).10-6 К-1. Кварцевое стекло. Содержит (98…99,5) % SiO2. Получают электротермическим плавлением наиболее чистого кварцевого песка при t=(1750…1800) OC. Плотность ρ=(2100…2150) кг/м3. Электропроводно. Теплопроводность λ=(1,2…1,4) Вт/м.К. Выдерживает длительный нагрев до t=(1100…1200) OC; кратковременный - до t=(1300…1400) OC. Стойки к любым реагентам, кроме HF и ортофосфорной кислоты (при t>250 ОС). Газонепроницаемо при температурах до t=1300 OC. Оптически прозрачны в области λ>180 нм. Отличаются наименьшим линейным расширением: α=(0,3…0,7).10-6 К-1. Ситаллы. Стеклокристаллические материалы, получаемые путём направленной кристаллизации стекольных расплавов. При использовании в качестве присадок минерализаторов получают технические ситаллы, при использовании металлургических шлаков – шлакоситаллы. Благодаря кристаллической структуре превосходят обычные стёкла по прочности в среднем в 5 раз. Термостойки при температурах до t=1000 OC. Стойки к любым реагентам, кроме HF и ортофосфорной кислоты (при t>250 ОС). Стёкла и ситаллы - исключительно ценные материалы для химической техники. Поддаются плавлению, литью, пайке, склеиванию. Из химически стойких стёкол и ситаллов изготавливают сосуды и реакторы вместимостью до 160 л, кристаллизаторы, фильтры, дистилляционые и ректификационные установки, трубы, арматуру, защитные гильзы для датчиков КИПСА; и даже подшипники скольжения. Аппаратура выдерживает давление до 1 МПа и температуру до t=(300…1000)OC. Стеклянное оборудование прекрасно подходит для получения высокочистых продуктов и полностью соответствует требованиям GMP. Стекло, ситаллы и, особенно, кварц - исключительно важны для изготовления фотохимических и СВЧ-реакторов. 12.2.3 КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ Фарфор Низкопористый высокоплотный материал, получаемый из тонкой алюмосиликатной шихты спеканием и обжигом при t=(1300…1450) OC. Содержит (60…67) % SiO2; (20…22) % Al2O3; до 0,5 % Fe2O3; до 0,5 % CaO и (6…7) % MgO, а также до 5 % оксидов Mo, V, W - и до 2% F. Твёрдость (5…6) баллов по шкале Мооса. Плотность ρ=(2200…2500) кг/м3. Электропроводен. Теплопроводность λ=(0,9…1,1) Вт/м.К. Выдерживают нагрев до t=(450…1300) OC; особо важна способность фарфора выдерживать перепады температур до 1000 OC. Один из наиболее химически стойкий материалов: стоек к любым реагентам, в том числе - HF, крепким щелочам при t≤150 ОС; газонепроницаем. Отличается малым линейным расширением α=(3…7).10-7 К-1. Из фарфора изготавливают сосуды и реакторы вместимостью до 160 л, кристаллизаторы, фильтры, дистилляционные и ректификационные установки, трубы, арматуру, защитные гильзы для датчиков КИПСА; и даже подшипники скольжения. Аппаратура выдерживает давление до 1 МПа и температуру до t=(300…1000)OC. Фарфоровое оборудование прекрасно подходит для получения высокочистых продуктов и соответствует требованиям GMP. Кислотоупорная керамика. Материалы, получаемые спеканием при t=(1300…1450) OC. Содержат (50…70) % SiO2; (15…35) % Al2O3; (15…16) % Fe2O3; (1…2) % Na2O; (0,5…2,5) % CaO. Подразделяют на высокопористую [(2..8) %]; среднепористую [(1…2) %] и низкопористую (плотную) [<1 %] керамику. Отличаются высокой термостойкостью и твёрдостью. Стойки к любым реагентам, кроме HF, крепких щелочей и ортофосфорной кислоты. Недостаток – хрупкость и низкая термомеханическая прочность. Керамики используют для изготовления труб; арматуры; защитных гильз; фильтрующих элементов; облицовочных плиток и кирпичей; диафрагм для электролизёров. Кислотощёлочеупорные эмали. Стеклообразные вещества, получаемые спеканием кварцевого песка, глин, мела, буры, соды, поташа при t=(1250…1300) OC. Содержат (55…65) % SiO2; (15…35) % Al2O3; (5…6) % Fe2O3; (1…2) % Na2O; (0,5…2,5) % CaO; (15…16) % В2O3; а также TiO2.,ZrO2 , SnO2, Cr2 O3. Эмали отличаются высокой химической стойкостью в кислых, щелочных и окислительных средах при температурах до t=(300…350)OC в жидкостях и до t=(600…700)OC в газах. Основное назначение эмалей – нанесение защитных покрытий на металлические поверхности. Покрытия стойки на чугунной аппаратуре при температурах от (-30) до 300 OC; на стальной - от (-70) до 350 OC. Эмалевые материалы разделяют на стеклокристаллические и стеклоэмалевые. Стеклокристаллические имеют указанный выше состав и по структуре приближаются к ситаллам. Стеклоэмалевые получают спеканием стекла с металлическими порошками при температуре размягчения стекла – т.н. технология остекловывания. Стеклокристаллические эмали отличаются большей коррозионной стойкостью; стеклоэмалевые же в свою очередь имеют лучшие термомеханические свойства – выдерживают нагрев до 650 OC и даже допускают производить сварку эмалированных деталей. Огнеупоры Один из видов пористых керамик, отличающихся повышенной термостойкостью. Существует несколько видов таких керамик: динасовые (кислые); полукислые; шамотные; тальковые – и т.д. Они различаются химическим составом, технологией изготовления и свойствами. Каждый вид огнеупоров предназначен для работы в определённых условиях. Основное применение – изготовление футеровочных материалов для печей, котлов и аппаратов, работающих при наиболее высоких температурах – до 1600 OC. Вяжущие материалы Кислотощёлочестойкие цементы. Обычные строительные цементы, получаемые обжигом глин-мергелей, содержат двухкальциевый силикат, трёхкальциевый силикат; четырёхкальциевый алюмоферрит; оксиды кальция и магния. Это щелочные материалы; весьма стойкие к щелочным средам. Для получения кислотостойких цементов в клинкер добавляют значительные количества кремнезёма и силиката натрия. Получаемые из них материалы стойки к кислым и окисляющим средам (кроме плавиковой и ортофосфорной). Кислотостойкие цементы более прочны, чем строительные, но менее стойки в щелочных средах. Все цементы обладают хорошей адгезией к различным материалам, в т.ч. – к металлам. Основное назначение цементов – связующие материалы для выполнения конструкций из блочных строительных и футеровочных изделий; герметизация стыков и щелей; заделка трещин, пусто.т и полостей в изделиях и конструкциях. Кислотощёлочестойкие бетоны. Бетоны получают отверждением (гидратацией) смесей цементов с наполнителями – песком, гравием, мелким гранитным щебнем. Для получения кислотостойких бетонов в клинкер добавляют значительные количества кремнезёма; силиката натрия; гексафторсиликата натрия; порошков андезита, диабаза, маршаллита, кварца. Обычные бетоны имеют щелочную реакцию: рН=(11,5…12,7), - что обеспечивает пассивацию стальной арматуры железобетонных изделий и конструкций. Бетоны пористы, имеют удельную поверхность порядка 200 м2/г и гигроскопичны. Бетоны - твёрдые камневидные тела. Плотность ρ=(2300…2600) кг/м3. Электропроводны. Теплопроводность λ=(0,7…1,1) Вт/м.К. Выдерживают нагрев до t=(350…800) OC Бетоны прочны к сжатию – предел прочности достигает 60 МПа, но хрупки, - и потому непрочны при растяжении и изгибе. Основное назначение бетонов – строительные конструкционные материалы. Кроме того, кислото-стойкие бетоны (как и цементы) используют для защиты металлических поверхностей футерованием. ОРГАНИЧЕСКИЕ МАТЕРИАЛЫ Химическое машиностроение использует большое количество разнообразных материалов органичес-кой природы, в основном синтетитческих. Наиболее важные классы этих материалов. 1. Полимеризационные пластмассы. 2 Каучуки и резины 3. Элементоорганические (кремнийорганические, германийрганические, оловорганические) полимеры. 4. Углеродные материалы. ПОЛИМЕРИЗАЦИОННЫЕ ПЛАСТМАССЫ. Так традиционно называют материалы из синтетических полимеров, получаемых полимеризацией моноенов и поликонденсацией. Наиболее широкое применение из них получили: - полиэтилен высокого давления (ПЭВД); - полипропилен высокого давления (ППВД); - полистирол и его сополимеры; - поливинилхлорид (ПВХ); - полиэтилентерефталат (лавсан); - полиакрилонитрил (нитрон); - полифторэтилены – в первую очередь: политетрафторэтилен (тефлон, фторопласт-4). Таблица 4 – Физико-механические свойства некоторых пластмасс Свойство Полиэтилен Полистирол 920…930 12…17 Полипропилен 900 25…40 1100 35…50 Поливинилхлорид 1330…1430 40…60 Фторопласт4 2160…2260 14…25 Плотность, кг/м3 Предел прочности при растяжении, МПа Относительное удлинение, % Рабочие температуры, ОС Удельное электрическое сопротивление, Ом.м Диэлектрическая проницаемость (50 Гц) 500…600 350…800 1,5…2 10…25 250…500 (-70)…100 1015 (-35)…160 8.1013 (-20)…100 1014…1015 (-20)…160 1012…1014 (-270)…320 1016…1016 2,2…2,3 2,0…2,5 2,6 4,1 1,9…2,2 Как видно из таблицы 4, по сравнению с металлами и даже силикатными материалами пластмассы отличаются низкой плотностью (наиболее плотен фторопласт). Они значительно пластичнее – удлинение до восьми раз (наименее пластичен полистирол). Для пластмасс характерно сохранение механических свойств при низких температурах – уникален в этом отношении фторопласт, спосбный «работать» при температурах, близких к абсолютному нулю. Пластмассы сравнительно малопрочны, нетвёрды и нестойки к истиранию. Практически все пластмассы – диэлектрики и хорошие электроизоляторы. Пластмассы отличаются довольно высокой стойкостью к водным растворам солей, оснований и неокисляющих кислот. Окислители, галогенангидриды и другие реагенты, генерирующие радикалы, быстро разрушают большинство пластмасс. Кроме того, многие органические реагенты – полигалогеналканы, ароматические углеводороды, нитропроизводные – вызывают набухание полимеров с быстрой потерей прочности. Уникальной стойкостью отличаются полифторэтилены – особенно фторопласт-4: они более инертны, чем даже фарфор. Только фтор и бром вызывают набухание фторопласта. Низкая прочность и термостокость, а также ограниченная стойкость к органическим средам до настоящего времени существенно ограничивают применение пластмасс в химической технике. Из них изготавливают сосуды, не работающие под давлением; теплообменники; фильтры; трубы, трубные детали и трубопроводную арматур; уплотнительные детали. Важные изделия из пластмасс – плёночные материалы, используемые для упаковки продуктов, а также для изготовления фильтровальных мембран. Наиболее ценная во всех отношениях пластмасса – фторопласт. Помимо уникальной стойкости, он отличается малой адгезией и низким коэффициентом трения. Из фторопластов изготавливают не только все указанные виды обо- рудования, но и детали узлов трения скольжения; особо важно также изготовление микропористых и ультрамикопористых мембран для фильтрования под давлением до 10 МПа. ПОЛИКОНДЕНСАЦИОННЫЕ ПЛАСТМАССЫ Из материалов этого класса следует в первую очередь упомянуть три типа пластмасс. 1. Фенолоформальдегидные смолы (фенопласты) и композиционные наполненные материалы на их основе. Наиболее многотоннажная по потреблению в химическом машиностроении сложная пластмасса. Получают поликонденсацией (полиалкилированием) замещённых фенолов с формальдегидом. В условиях кислотного катализа при избытке фенола получают термопластичные новолаки; Схема реакции При избытке формальдегида в условиях основного катализа получают термореактивные резольные смолы (резолы, резитолы и резиты). Схема реакции Основное их использование – производство композиционных пластиков – пресс-порошковых; волокнитовых (асбоволокнит, фаолит, стекловолокнит); слоистых (текстолит, асботекстолит, стеклотекстолит). Из асбоволокнита изготавливают фаолит 2. Полиэтилентерефталат – лавсан. Продукт прямой поликонденсации терефталевой кислоты и этиленгликоля (или окиси этилена) (-ОС-С6Н4-СО-ОС2Н4О-)n Лавсан устойчив к действию неорганических реагентов в диапазоне рН=(1…10), кроме окислителей. Также устойчив к протонным органическим средам. Волокна из лавсана используют для изготовления фильтровальных полотен. Особо ценны лавсановые плёнки, применяемые в качестве ультрафильтровальных мембран. материалов 3. Эпоксидные смолы. Продукты поликонденсации жирноароматических эпоксидов с алифатическими или ароматическими полиаминами. Отличаются высокой прочностью, но, как правило, жёстки и хрупки. Превосходные клеи. Стойки к большинству неорганических реагентов, в т.ч., к окислителям. Также стойки к углеводородам, спиртам, карбоновым кислотам. Эпоксидные смолы очень широко применяют в качестве универсальных клеев и антикоррозионных покрытий, а также в качестве связующего при изготовлении ударопрочных слоистых пластиков. КАУЧУКИ И ЭЛАСТОМЕРЫ. Каучуки – продукты полимеризации 2-R-1,3-бутадиенов [R= H (бутадиен); Cl (хлоропрен); Me(изорпрен)] или сополимеризации их с замещёнными этиленами (изобутен; акрилонитрил, стирол). Принципиальная структурная особенность каучуков – сохранение в макромолекуле этиленовых фрагментов; кроме того, эта особенность даёт возможность синтеза стереорегулярных структур: все-транс (типа натурального каучука) или все-цис (типа гуттаперчи) (-СН2-СН=СR-СН2- )N - монополимеры (-СН2-СН=СR-СН2- СН2- СR'- )N - сополимеры Эластомеры – продукты вулканизации каучуков - реакции с серой и оксидами металлов при температурах (150…200) ОС. Таблица 4 – Типы вулканизованных материалов Класс продукта Тип продукта Массовая доля серы, % Эластомеры Эбонит Мягкая резина Полужёсткая резина Жёсткая резина 2…4 12…20 30…50 Специфичность структуры сообщает каучукам и эластомерам уникальную эластичность и упругость. Каучуки и резины обладают хорошей адгезией к металлам. Стойки к действию большинства неорганических реагентов, в т.ч., к окислителям – кроме галогенов и галогенангидридов. Также стойки к спиртам, карбоновым кислотам; нестойки к углеводородам, алкил- и арилгалогенидам. Диапазон рабочих температур от (-30) до (100…150) ОС. Особое место в этом классе материалов занимают т.н. силиконовые каучуки - полидиалкилсилоксаны общей формулы [O-SiR2-O-]N. Кремнийорганические полимеры отличаются не только высокой прочностью и упругостью, но и уникальной, сопоставимой с фторопластами – химической стойкостью к действию почти всех агентов. Диапазон рабочих температур: от (-60) до (200…300) ОС. Каучуки и резины в основном применяют для изготовления уплотнительных деталей оборудования, шлангов, труб, а также в качестве клеев и герметиков. Важнейший аспект – использование в качестве защитных покрытий стальной аппаратуры: реакторов, сосудов, фильтров, центрифуг, труб. Защита резиновыми покрытиями называется гуммированием. Гуммируемые детали обкладываеют листами сырой резины и вулканизуют в среде острого пара или воздуха при температуре порядка 150 ОС. Гуммированное оборудование работоспособно при температурах до 100 ОС в неабразивных средах. УГЛЕРОДНЫЕ (ГРАФИТОВЫЕ) МАТЕРИАЛЫ – УГЛЕПЛАСТЫ. Из четырёх известных в настоящее время аллотропных форм углерода – сажи, фуллерена, графита и алмаза лишь графит нашёл широкое применение в химическом машиностроении. Графит – основная форма существования углерода. Характеризуется sp2-гибридизованными связями. Структура – слоистая. Плотность 2265 кг/м3. Является одним из стандартных, базовых веществ химической термодинамики: HO=GO0. Теплоёмкость Ср=8,54 Дж/моль.К. Отличается уникальной тугоплавкостью: Т СУБЛ 3700 ОС. Как металлы, графит электропроводен; отличается также высокой (электронной) теплопроводностью: . 90 Вт/м.К. Уникальна также химическая стойкость графита – по существу. он разрушается только концентрированной серной кислотой и фтором. Недостаток графита – хрупкость. Поэтому в основном используют графитопласты – композиции графита с фенопластами (в основном – фаолитом и бакелитом) Из графитопластов изготавливают корпуса и лопатки химических насосов; трубы; уплотнительные детали, детали пар скольжения; электроды и корпуса электролизёров; теплообменники для работы в среде паров галогенов и гидрогалогенидов. КОРРОЗИЯ И АНТИКОРРОЗИОННАЯ ЗАЩИТА ХИМИЧЕСКОГО ОБОРУДОВАНИЯ КОРРОЗИЯ Коррозия – явление структурного разрушения конструкционных материалов и элементов технических систем под воздействием комплекса химических, биохимических, физических (электрических, деформационных, термических, вибрационных, радиационных) факторов окружающей среды – природной или техногенной. (Очевидно, что явления преднамеренного разрушения к коррозии не относятся). Коррозия – едва ли не единственное явление, которое в технике считается совершенноым злом, поскольку практически невозможно использовать его в созидательных целях. Коррозия – явление многообразное и чрезвычайно сложное. Непременным и первостепенным фактором, вызывающим коррозию, являются многообразные химические процессы. Видов и механизмов коррозии чрезвычайно много; в данном курсе будут рассмотрены (увы, крайне поверхностно) только наиболее характерные для химической аппаратуры. Типичные виды коррозии Следует отметить, что коррозия проявляется принципиально в двух формах. 1. Нарушение макроструктуры материала, приводящее к потере прочности. Сюда можно отнести такие явления как набухание полимеров во многих органических средах; межкристаллитное растрескивание сплавов (в первую очередь, сталей), бетонов и иных микрокристаллических материалов; растрескивание слоистых материалов (пластиков, древесины); водородная хрупкость сталей, вызываемая насыщением сплава гидридами металлов. Это вид коррозии весьма опасен, поскольку зачастую видимые эффекты разрушения отсутствуют, даже когда прочность материала критически уменьшена. 2. Явное разрушение материала с исчезновением вещества. Этот эффект традиционно определяет как коррозию. Основные механизмы коррозии. Наиболее распространены следующие механизмы коррозии. 1. Химическая. В строгом смысле слова это те виды коррозии, где отсутствуют другие сопутствующие факторы: электрическое поле, механические напряжения материала и т.д. Многообразные процессы, протекающие в агрессивных средах. В МЕТАЛЛАХ И ИХ СПЛАВАХ – это в первую очередь окислительные реакции. Особо здесь можно отметить уже упомянутую выше водородную коррозию, крайне опасную для сталей и чугунов. Действие водорода, особенно при температурах свыше 300 ОС и давлениях порядка 20 МПа выражается в двух процессах: - дезкарбонизация (обезуглероживание) вследствие образования метана ССПЛАВ + 2Н2 СН4 этот эффект приводит к восстановлению карбидов FeXCY до чистого железа, прочность которого много ниже. - образование гидридов (наводороживание) М + Н2 М-… Н2+ ещё более опасный эффект, делающий материал хрупким. В СИЛИКАТНЫХ МАТЕРИАЛАХ – наиболее характерны реакции замещения при действии: фтора и его соединений; концентрированных щелочей; концентрированной ортофосфорной кислоты. В ПОЛИМЕРНЫХ МАТЕРИАЛАХ (пластмассах, каучуках, резинах)– также наиболее характерны реакции замещения при действии галогенов, азотной кислоты, органических галогенангидридов, кислорода, серы. 2. Электрохимическая. Специфический вид коррозии, характерный для электропроводящих материалов – в первую очередь, металлов. Выделяют две разновидности ЭХК. 1. Контактная. Всегда может возникать в парах металлов с различными стандартными редокс-потенциалами при взаимодействии таких пар с проводящей средой, особенно водной. Явление крайне опасно для металлических защитных покрытий (оцинковки, лужения, никелирования, хромирования) при их механическом повреждении. 2. Коррозия под напряжением. Возникает при наложении внешнего электрического поля – как постоянного, так и переменного. Проявляется в наибольшей мере в электрохимической аппаратуре; в “обычных” (неэлектрохимических) процессах вызывается блуждающими токами и разрядами статического электричества. 3. Фреттинг-коррозия (коррозия в механически нагруженных материалах). Механические напряжения, такие как давление, вакуум, а наибольшей мере – колебания – способны существенно ускорять коррозию. Все виды механических нагрузок заметно повышают потенциальную энергию напряжённого материала и одновременно снижают целостность поверхностных слоёв (т.к. в них напряжения максимальны). Это явление характерно, например, для автоклавов; аппаратов с акустической активацией процессов. Специфический вид такой коррозии – абразивное действие твёрдых дисперсных материалов (например, катализаторов Ренея) на рабочие поверхности аппаратуры. 4. Фото- и радиационнохимическая коррозия. Процессы деструкции материалов под действием видимого света, УФ-, ренгеновского и -излучения. Излучения особо опасны для органических материалов, поскольку возбуждаемые ими фотореакции быстро разрушают полимер. 5. Абляция Наиболее сложный вид коррозии, вызываемый совместным действием (синергизмом) мноих факторов – агрессивной среды, высокой температуры, механических нагрузок, внешних полей. Проявляется в реакторах, предназначенных для высоскотемпературных процессов пиролиза. . ФОРМЫ ПРОЯВЛЕНИЯ КОРРОЗИИ Здесь имеются в виду “зримые” явления коррозионного разрушения материала. 1. Равномерная коррозия Рисунок. Картина развития равномерной коррозии 1. Агрессивная среда 2. Слой корродированного материала 3. Слой некорродированного материала Характерна для химической коррозии однородных по свойствам материалов. Проявляеся как образование и разрастание слоя продуктов коррозии на поверхности материала. 2. Питтинговая коррозия (изъязвление поверхности материала) Рисунок. Картина развития питтинговой коррозии 4. Агрессивная среда 5. Питтинги (очаги корродированного материала) 6. Слой некорродированного материала Характерна для химической коррозии неоднородных по свойствам материалов. Проявляеся как образование на многих участках поверхности очаговых зон коррозии - язвочек (от английского слова pitting -язва). Если свойства материала сильно неоднородны по его объёму, то далее питтинги постепенно углубляются. превращаясь в глубокие очаги – вплоть до образование сквозных отверстий в материале ("проедания"). В случае относительно однородных материалов питтинги со временем сливаются в сплошной слой, и процесс в дальнейшем неотличим от равномерной коррозии. 3. Коррозионное растрескивание Данный вид коррозии характерен для гетерогенныех материалов – чугунов, сталей, биметаллов, слоистых пластиков, текстолитов, бетонов – и им подобных. Эти материалы состоят из компонентов-фаз с существенно различными свойствами. Поверхности контакта фаз всегда являются областями повышенного потенциала; в силу этого зачастую коррозия интенсивно протекает именно вдоль поверхности раздела фаз. В результате материал растрескивается и затем крошится. 4. Щелевая коррозия Обобщённый термин, относящийся к разным по механизму видам коррозии, развивающейся в стыках, соединениях деталей и узлов аппаратуры и строительных конструкций. В местах стыков, как правило, существуют неплотности и щели между отдельными элементами конструкций. В процессе эксплуатации выделяющиеся в воздух рабочей зоны или в атмосферу агрессивные вещества способны накапливаться в таких щелях; причём удалить их оттуда весьма нелегко. В результате стыки подвергаются усиленному и длительному коррозионному воздействию среды. Щелевая коррозия особо опасна для строительных конструкций и открытых стационарных сооружений. МЕТОДЫ ИСПЫТАНИЙ И ХАРАКТЕРИСТИКИ КОРРОЗИОННОЙ СТОЙКОСТИ МАТЕРИАЛОВ Очевидно, что для обеспечения возможности корректно использовать конструкционные материалы (а равным образом – и оборудование из них) необходимо испытывать, измерять и характеризовать их коррозионную стойкость. Методы испытаний Методы испытаний коррозионной стойкости всегда основаны на помещении испытуемого образца в реальную или модельную агрессивную среду при заданной температуре и иных факторах (давление. вибрации. наложение электрического поля, интенсивные излучения и т.д.) на определённое время. В ходе испытаний измеряют потери массы материала, контролируют или характеризуют качественно изменения его физических свойств (например, факт набухания полимера или растрескивания композита можно обнаружить визуально). В результате можно получить сведения о скорости разрушения (растворения) материала; о механизме коррозии; о времени устойчивости материала в данной среде; о составе среды или температуре, при которых материалы являются стойкими. Наиболее распространён простейший тест, схема которого приведена на рисунке … Рисунок. Схема опыта измерения скорости коррозии 1. 2. 3. Сосуд Агрессивная среда Испытуемый образец Метод применяется для измерения скорости равномерной коррозии. Образец – как правило, прямоугольную пластинку формата АхВ известной толщины S и массы М0 помещают в среду. Через определённые промежутки времени пластинку извлекают, промывают. высушивают и взвешивают. Таким образом получают зависимость массы М от времени . По измереным значениям вычисляют скорость коррозии. Массовая скорость Wm [кг/(м2.с)] = M0 M F (3.1) Линейная скорость WL [м./с)] = M0 M = Wm / F (3.2 ) - плотность материала, кг/м3. Классификация коррозионной стойкости материалов Значения линейной скорости коррозии лежат в основе классификации коррозионной стойкости. Таблица 3.1 - Классы коррозионной стойкости материалов Класс Группа Совершенно стойкие Вполне стойкие Умеренно стойкие Ограниченно стойкие Малостойкие Нестойкие I II III IV V VI VI VII IX X Линейная скорость коррозии, мм/год менее 0,001 0,001…0,005 0,005…0,01 0,01…0,05 0,05…0,1 0,1…0,5 0,5…1 1…5 5…10 свыше 10 Следует сказать, что нормы и правила фармацевтических производств, нормы и методы контроля качества АФС (Фармакопея) предъявляют весьма жёсткие требования к коррозионной стойкости рабочих (контактирующих с продуктом) узлов оборудования. Можно априори сказать, что рабочие узлы оборудования, особенно на стадиях получения очищенных ("фармакопейных") АФС должны быть изготовлены только из совершенно стойких или вполне стойких материалов. Более того, зачастую требования ещё жёстче; причём коррозионная активность большинства реакционных сред производств БАВ не охарактеризована в литературе по антикоррозионной защите. В этих случаях материалы и оборудование подлежат обязательному испытанию в реальных производственных (или близких к ним) условиях. ЗАЩИТА ОТ КОРРОЗИИ Антикоррозионная защита оборудования – важная задача для любой сферы техники, а для химических отраслей промышленности – особенно. Все методы антикоррозионной защиты можно свести в несколько классов. 1. Использование коррозионностойких материалов. Самый очевидный, самый эффективный (отнюдь не всегда – самый дешёвый) – самый важный метод. В настоящее время в развитых странах химическую аппаратуру практически полностью изготовляют из коррозионностойких материалов. Несмотря на удорожание такого оборудования в среднем на (30…100) %, снижение потерь от коррозии позволяет существенно повысить надёжность техники и, следовательно, безопасность производства. При этом исключаются необходимость окраски и других подобных мер защиты; затраты на эксплуатацию снижаются в (2..5) раз. Практически исключается или радикально снижается количество выбросов продуктов коррозии в окружающую среду. 2. Методы флегматизации среды. Коррозия – очень сложный процесс, зависящий от многих факторов. В ряде случаев даже незначительные изменения состава среды – особенно концентраций электролитов и окислителей – существенно изменяют редокспотенциал системы, вплоть до перехода в область пассивации. Так, например введение в среду незначительных количеств бихроматов или KMnO4 резко – в (5…200) раз – повышает стойкость титана к хлороводороду и соляной кислоте. Аналогично, добавки бихроматов повышают стойкость ряда сталей к азотной кислоте. Специфический метод применяют для защиты контактных пар от электрохимической коррозии. К элементам пары подключают источник напряжения, равного по значению и противоположного по знаку потенциалу пары – в итоге суммарная Э.Д.С. системы становится нулевой, что подавляет коррозию. 3. Методы пассивации поверхности. 3.1. Химические методы. Эти методы применяют преимущественно для металлических материалов. Они сводятся к образованию на поверхности металла слоя защитной плёнки (оксидной, сульфидной, фосфидной, фторидной), значительно более стойкой, нежели сам металл. Химическая пассивация называется травлением. Широко применяются методы электрохимической – как анодной. так и катодной пассивации (для алюминия - анодирование). 3.2. Механико-технологические методы. Сюда относятся приёмы уплотнения (накатки, наклёпки, ковки), а также тщательной шлифовки и полировки рабочих поверхностей. Реальные материалы всегда имеют (как это известно из курсов физики, механики и ПАХТ) шероховатую поверхность. Рисунок 4. Схема шероховатой поверхности. r1 и r2 – главные радиусы кривизны шероховатостей. _____________________________ Если в простейшем приближении считать, что все шероховатости – полусфера радиуса r, - то избыточная площадь реальной шероховатой поверхности – по сравнению с идеальной плоскостью составит Fе = 2 Nшr2 – 1 (3.3) Nш – число шероховатостей на единице поверхности материала; r – радиус кривизны, м. Кроме того, за счёт поверхностного натяжения повышается потенциальная энергия искривлённой поверхности Ее = 2/r Где - поверхностное натяжение. Любое уплотнение снижает поверхностное натяжение и уменьшает избыточную поверхность; как следствие. возрастает степень однородности и стойкость материала. 4. ПРИМЕНЕНИЕ ЗАЩИТНЫХ ПОКРЫТИЙ. МЕТАЛЛИЧЕСКИЕ ПОКРЫТИЯ Металлические покрытия применяют, в основном, для защиты оборудования из стали. В качестве защищающих металлов наиболее часто используют никель и хром. Покрытия наносят электрохимически или термодиффузионными методами. Специфический – и очень распространённый – вариант способа: изготовление биметаллов. Биметаллы – двухслойные листовые материалы, получаемые методом горячей прокатки. Несущий толстый слой – подложка – из малостойкого материала; верхний – защитный, т.н., плакирующий - из высокостойкого материала. _________________________ \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\ - Плакирующий слой / / / / / / / / / / - Подложка / / / / / / / / / / Основная масса биметаллов – стальные: подложка – стали Ст10 или Ст20; плакировка – стали типа Х18Н10Т. Аналогично медь плакируют томпаком (сорт латуни); дюраль – алюминием. Применение биметаллов позволяет создавать защищённую аппаратуру при существенной экономии высокостойких материалов; однако термические напряжения на ПРФ ограничивают (сужают) диапазон рабочих температур такого оборудования. ПОКРЫТИЕ НИТРИДАМИ В качестве защитного покрытия для узлов, работающих при повышенной температуре и со значительными механическими нагрузками всё большее применение находит нитрид титана.