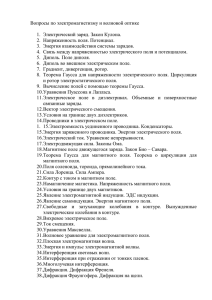

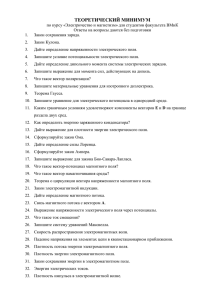

Материалы и компоненты электронной техники

advertisement