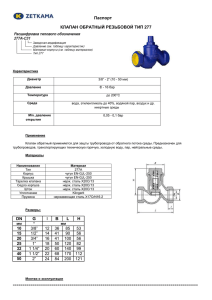

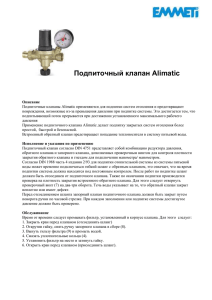

Техническое описание.

advertisement