Система отопления и вентиляции вертолета Ми-8. Самарский государственный аэрокосмический университет имени

advertisement

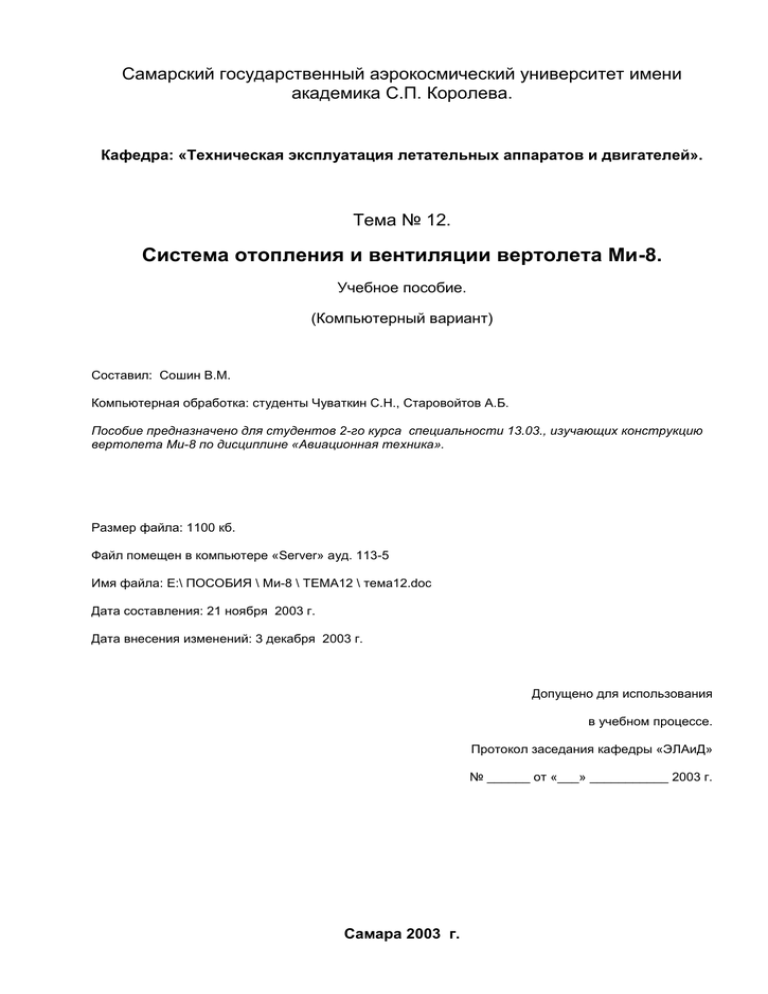

Самарский государственный аэрокосмический университет имени академика С.П. Королева. Кафедра: «Техническая эксплуатация летательных аппаратов и двигателей». Тема № 12. Система отопления и вентиляции вертолета Ми-8. Учебное пособие. (Компьютерный вариант) Составил: Сошин В.М. Компьютерная обработка: студенты Чуваткин С.Н., Старовойтов А.Б. Пособие предназначено для студентов 2-го курса специальности 13.03., изучающих конструкцию вертолета Ми-8 по дисциплине «Авиационная техника». Размер файла: 1100 кб. Файл помещен в компьютере «Server» ауд. 113-5 Имя файла: E:\ ПОСОБИЯ \ Ми-8 \ ТЕМА12 \ тема12.doc Дата составления: 21 ноября 2003 г. Дата внесения изменений: 3 декабря 2003 г. Допущено для использования в учебном процессе. Протокол заседания кафедры «ЭЛАиД» № ______ от «___» ___________ 2003 г. Самара 2003 г. 12.1. ОБЩИЕ СВЕДЕНИЯ Вертолет оборудован системой отопления и вентиляции, которая обеспечивает подачу подогретого или атмосферного воздуха в кабины вертолета с целью поддерживания в них нормальных температурных условий. Система отопления и вентиляции обеспечивает обогрев ног пилотов, обдув передних стекол и блистеров кабины экипажа, а также фильтра-отстойника воздушной системы вертолета. В систему отопления и вентиляции транспортного вертолета (рис. 12.1) входят: обогреватель КО-50 8, правый и левый отопительные короба 10 и 13, распределитель 9, соединительные трубы 14, короб 15 обдува передних стекол и блистеров, заслонки 18 подачи воздуха к ногам летчика, заслонки 2 и 4 управления системой обогрева и вентиляции, рукоятка 6 управления заслонками распределителя. Керосиновый обогреватель КО-50 установлен с внешней стороны правого борта фюзеляжа перед правым подвесным топливным баком и закрыт специальным капотом-обтекателем. Обогреватель притянут лентами к кронштейнам, которые, в свою очередь закреплены к каркасу фюзеляжа при помощи тяг и вильчатых болтов. Керосиновый обогреватель может работать в режиме отопления или в режиме вентиляции. В режиме отопления вентилятор 7 обогревателя забирает воздух из атмосферы через воздухозаборник капота обогревателя или для ускоренного прогрева из грузовой кабины через отверстие в правом борту фюзеляжа. Заслонка 4 воздухозаборника вентилятора обогревателя и заслонка 2 забора воздуха из кабины кинематически связаны между собой и управляются рукояткой 5, которая установлена на правом борту между шпангоутами №2 и 3. Если заслонка 4 открыта, воздух из атмосферы через сетку 3 поступает в обогреватель 8. При ускоренном прогреве кабин (рециркуляция) открыта заслонка 2. В этом случае вентилятор 7 засасывает воздух из грузовой кабины и подает его в обогреватель. Кроме крайних положений заслонок 2 и 4, их можно устанавливать в промежуточные положения, при этом воздух одновременно забирается как из атмосферы, так и из грузовой кабины. Рис.12.1. Схема расположения агрегатов системы отопления и вентиляции кабин транспортного вертолета: 1,3— сетки; 2, 4— заслонки; 5— рукоятка управления заслонками воздухозаборника и забора воздуха из грузовой кабины; 6— рукоятка управления заслонками распределителя; 7— вентилятор обогревателя; 8— обогреватель КО-50; 9— распределитель; 10— правый короб; .11— фильтр-отстойник воздушной системы; 12— раструб обогрева фильтра-отстойника; 13— левый короб; 14— соединительные трубы; 15— короба обдува передних стекол и блистеров; 16— трубопровод; 17— рукоятка управления заслонкой патрубка подачи воздуха к ногам летчика; 18—заслонка патрубка подачи воздуха к ногам летчика;. 19— передний патрубок; 20— дифференциальный механизм; 21— заслонка распределителя; 22— вильчатый болт; 23— кронштейны; 24— тяга 2 От вентилятора холодный воздух подается параллельно в калорифер и камеру сгорания, куда одновременно через форсунку подается топливо. Сгорая, топливовоздушная смесь горячими газами нагревает стенки калорифера, а продукты сгорания отводятся за борт в атмосферу. Холодный воздух, циркулируя по каналам калорифера, нагревается от его стенок и подается в распределитель 9, где разделяется на два потока: один из них подается в грузовую кабину, другой — в кабину экипажа. В распределителе установлены две заслонки 21, кинематически связанные между собой дифференциальным механизмом 20. В зависимости от положения заслонок нагретый воздух может подаваться либо в грузовую кабину, либо в кабину экипажа, либо в обе кабины одновременно в разных регулируемых пропорциях (см. приложение 1,2). На обогрев грузовой кабины нагретый воздух поступает в правый отопительный короб 10, откуда по соединительным трубам 14, проложенным под полом грузовой кабины, в левый отопительный короб 13. В кабину экипажа из распределителя 9 воздух подается по гибкому трубопроводу 16. Отопительные короба 10 и 13 изготовлены из листового дюралюминия и имеют теплоизоляционный слой. Между коробами и внутренней обшивкой фюзеляжа также проложены теплоизолирующие прокладки. В стенках правого и левого коробов имеются отверстия для выхода теплого воздуха, размеры и размещение которых обеспечивают равномерное распределение его по всей грузовой кабине. В задней части левого отопительного короба выведен патрубок, заканчивающийся раструбом 12, через который теплый воздух подается на обогрев фильтра-отстойника 11 воздушной системы . Трубопровод 16, подающий воздух в кабину экипажа, проложен под полом грузовой кабины и кабины экипажа и соединен с передним патрубком 19. От патрубка гибкие соединительные магистрали подходят к левому и правому патрубкам с заслонками 18, через которые воздух подается к ногам пилотов. Расход воздуха через заслонки можно регулировать поворотом рукояток 17. У бортов кабины ответвления трубопровода заканчиваются коробами 15, подведенными к каркасу остекления кабины. Из этих коробов воздух направляется на передние стекла и блистеры через отверстия в стенках. В режиме вентиляции открывается заслонка 4, а заслонка 2 закрывается, после чего включается вентилятор 7 обогревателя без подачи топлива в последний. В этом случае воздух поступает из атмосферы через воздухозаборник и подается (без подогрева) в выходной распределитель 9 и далее в кабины по тем же каналам, что и в режиме отопления. Вытяжная вентиляция кабин транспортного вертолета осуществляется через заслонку и жаберные щели, установленные на левой грузовой створке. В пассажирском варианте вертолета система отопления и вентиляции кабины экипажа выполнена аналогично, а система отопления и вентиляции пассажирской кабины имеет ряд конструктивных особенностей по сравнению с транспортным вертолетом. В режиме отопления (рис. 12.2) вентилятор 8 обогревателя забирает воздух из атмосферы через воздухозаборник или для ускоренного прогрева из пассажирской кабины через прямоугольное отверстие в правом вентиляционном коробе 11, которое перекрывается заслонкой 7, подвешенной на петлях и в закрытом положении удерживаемой пружиной. Для ускоренного прогресса (режим рециркуляции) заслонка 2 воздухозаборника обогревателя закрыта. В этом случае воздух из пассажирской кабины, открывая заслонку 7 правого вентиляционного короба, поступает в вертикальный трубопровод 4 и далее через отверстие в наружной обшивке фюзеляжа — в приемный патрубок 23, откуда подводится к вентилятору 8 обогревателя. Кроме того, вентилятор забирает дополнительное количество наружного воздуха через обратный клапан, установленный в нижней части воздухозаборника позади заслонки 2. Заслонка управляется из пассажирской кабины рукояткой 6, которая расположена у шпангоута № 1 на правом отопительном коробе. При полностью открытой заслонке 2 воздухозаборника воздух поступает в обогреватель только из атмосферы. Возможны и промежуточные положения этой заслонки, при которых воздух забирается как из атмосферы, так и из пассажирской кабины. Нагретый воздух из обогревателя КО-50 поступает в распределитель 9, а затем по правому 20 и левому 19 отопительным коробам в пассажирскую кабину. Для выхода теплого воздуха в пассажирскую кабину в отопительных коробах имеются отверстия, в которых установлены регулируемые заслонки 21. Величина отверстия заслонок регулируется при монтаже системы на вертолете для получения равномерного поля температур по всей кабине. В режиме вентиляции открывается заслонка 2 воздухозаборника и включается вентилятор 8 обогревателя. В этом случае воздух забирается из атмосферы через воздухозаборник и подается (без подогрева) в выходной распределитель 9 и далее поступает в кабины по тем же каналам, что и в режиме отопления. Кроме того, атмосферный воздух от скоростного напора поступает в приемный патрубок 23 и направляется по вертикальному трубопроводу 4 в вентиляционные короба 11 и 12, которые соединены между собой трубопроводом 14, установленным между шпангоутами № 10 и 11. Из вентиляционных коробов воздух поступает в пассажирскую кабину через отверстия, перекрываемые заслонками 13, которыми регулируется интенсивность подачи воздуха в кабину. В холодное время заслонки 13 закрываются полностью. Вентиляционные короба расположены вдоль потолочной панели снизу: правый — между шпангоутами № 1 и 13, левый — между шпангоутами № 3 и 16. Короба изготовлены из дюралюминия. Кроме сдвижных заслонок, они имеют патрубки 15 индивидуального обдува пассажиров. На правом отопительном коробе в передней части имеется прямоугольное отверстие (вид А), соединяющее короб с вертикальным трубопроводом 4. От этого отверстия с внутренней стороны вертикального трубопровода 4 отходит патрубок 22, выполненный в виде эжектора. Наличие патрубка позволяет подмешивать теплый воздух из отопительного короба к атмосферному воздуху, подаваемому скоростным напором через приемный патрубок 23, и несколько повышать температуру вентиляционного воздуха. 3 Рис. 12.2. Система отопления и вентиляции кабин пассажирского вертолета: 1— сетка; 2— заслонка воздухозаборника; 3— заслонка вентиляции с ручкой управления; 4— вертикальный трубопровод; 5— рукоятка управления заслонками распределителя; 6— рукоятка управления заслонкой воздухозаборника; 7— заслонка; 8— вентилятор обогревателя; 9— распределитель; 10— дифференциальный механизм; 11— правый вентиляционный короб; 12— левый вентиляционный короб; 13— сдвижная заслонка; 14— поперечный трубопровод; 15— патрубки индивидуального обдува пассажиров; 16— вентилятор; 17— фильтр-отстойник воздушной системы; 18— раструб обогрева фильтра-отстойника; 19— левый отопительный короб; 20— правый отопительный короб; 21— заслонки отопительных коробов; 22— патрубок-эжектор рециркуляции; 23— приемный патрубок; 24— соединительные трубы; 25— короба обдува стекол и блистеров; 26—трубопровод; 27— рукоятка управления заслонкой патрубка подачи воздуха к ногам летчика; 28—заслонка патрубка подачи воздуха к ногам летчика; 29— передний патрубок Вертолет в пассажирском варианте оборудован вытяжной вентиляцией, которая обеспечивает принудительный отсос воздуха из пассажирской кабины. Принудительный отсос воздуха осуществляется центробежным вентилятором ДВ-1КМ через отводной патрубок и воздушную заслонку. Центробежный вентилятор 16 установлен с правой стороны на стенке шпангоута № 16. В месте установки вентилятора стенка шпангоута вырезана и для жесткости подкреплена накладкой. К фланцу вентилятора болтами закреплен патрубок, состоящий из двух секций, соединенных между собой хомутом. Внешняя секция патрубка фланцем приклепана по контуру выходного отверстия, закрытого сеткой. С наружной стороны обшивки над выходным отверстием винтами закреплен обтекатель, а внутри патрубка с помощью стержня и пружины установлена двустворчатая заслонка. При включении электродвигателя вентилятора воздух засасывается вентилятором и по патрубку выбрасывается за борт, преодолевая сопротивления пружины заслонки. При выключении вентилятора заслонка под действием пружины закрывается, препятствуя проникновению воздуха из атмосферы в пассажирскую кабину. 12.2. КЕРОСИНОВЫЙ ОБОГРЕВАТЕЛЬ КО-50 Керосиновый обогреватель КО-50 предназначен для подогрева воздуха, поступающего в кабины вертолета. Основные технические данные Номинальная теплопроизводительность обогревателя на земле при перепаде температур воздуха 130°С и напряжении 27 В, ккал/ч . . . . . . . не менее 50000 Применяемое топливо. . . . . . . . . . . . . . . . . . . . . . . керосин Т-1, ТС-1, Т-2 Давление топлива на входе в насос обогревателя, кгс/см2. . . . . . . . . . . .не более 0,3...1,3 Давление топлива, создаваемое насосом, МПа (кгс/см 2) . . . . . . . . . . . . 0,2 + 0,05(2 + 0,5) Расход топлива, кг/ч. . . . . . . . . . . . . . . . . . . . . . . . не более 8,7 » воздуха через обогреватель при напряжении 27 В и давлении за обогревателем 100 мм вод. ст., кг/ч. . . . . . . . . . . . . . » » 1760 4 Потребляемая электрическая мощность обогревателя при напряжении 27 В, кВт. . . . » » 2,5 Высотность, м. . . . . . . . . . . . . . . . . . . . . . . . . . до 5000 Масса обогревателя, кг. . . . . . . . . . . . . . . . . . . . . . . не более 47,5 В комплект керосинового обогревателя КО-50 (рис.12.3) входят: обогреватель 5, вентилятор 6, топливная коробка 7, два пневмореле 8, блок управления регулятора температуры 13, электромагнитный клапан 11, два приемника температуры 9, задатчик температуры 12, агрегат зажигания, два датчика температуры 4, два термопереключателя 1,3 и термовыключатель 2. Обогреватель (рис. 12.4) состоит из камеры сгорания 3 и калорифера 4, изготовленных из жаропрочной стали. Камера сгорания обеспечивает сгорание топливовоздушной смеси и состоит из конуса и цилиндра с вваренным дном. В передней части конуса по окружности расположены круглые и щелевые отверстия для лучшего завихрения топочного воздуха и смесеобразования. В конусной части камеры сгорания установлены Рис. 12.3. Керосиновый обогреватель КО-50: 1,3—термопереключатели; 2— термовыключатель; 4— датчик температуры; 5— обогреватель;6— вентилятор; 7— топливная коробка; 8— пневмореле; 9— приемник температуры; 10— пусковая катушка; 11—электромагнитный клапан; 12—задатчик температуры; 13— блок управления регулятора температуры; 14 — высоковольтный привод Рис. 12.4. Обогреватель 1— кожух; 2— топливная форсунка; 3— камера сгорания; 4— калорифер; 5— подогреватель топлива; 6— запальная свеча; 7— выхлопной патрубок топливная форсунка 2 с перепуском и запальная свеча 6. Подогреватель 5 топлива установлен на кожухе 1 обогревателя. Калорифер 4 предназначен для нагрева холодного воздуха, поступающего от вентилятора в кабины вертолета. Он состоит из цилиндра с приваренным кольцом и переходниками (газоходами), соединяющими камеру сгорания с калорифером. К внешнему цилиндру калорифера приварен выхлопной патрубок 7, отводящий продукты сгорания в атмосферу. Для улучшения теплоотвода поверхности цилиндров камеры сгорания и калорифера имеют сферические штампованные выпуклости, расположенные в шахматном порядке. В передней части обогревателя установлен воздухозаборник с дефлектором, состоящий из каркаса и приклепанной к нему обшивки с обтекателем. Схема работы КО-50 приведена в приложении 3. Запальная свеча СД-96 (см. рис. 12.4) обеспечивает воспламенение топливо-воздушной смеси в камере сгорания обогревателя. Воспламенение осуществляется искродуговым разрядом тока высокого напряжения от пусковой катушки зажигания КП-4716. Зазор между электродами свечи – около 4 мм. 5 Вентилятор (рис. 12.5) предназначен для продува воздуха через обогреватель и подачи топочного воздуха в камеру сгорания. В комплект вентилятора входят электродвигатель МВ-1200, направляющий аппарат 1, рабочее колесо 2 и спрямляющий аппарат 3. Электродвигатель 4 установлен на фланце спрямляющего аппарата, рабочее колесо крепят на носке вала электродвигателя гайкой 6 и фиксируют от проворачивания шпонкой 5, а направляющий аппарат соединен винтами со спрямляющим аппаратом. Спрямляющий аппарат, рабочее колесо и направляющий аппарат изготовлены из алюминиевого сплава. К фланцу спрямляющего аппарата крепится переходник, соединяющий вентилятор с обогревателем. Рис. 12.5. Вентилятор 1— направляющий аппарат; 2— рабочее колесо; 3— спрямляющий аппарат; 4— электродвигатель; 5— шпонка; 6— гайка Топливная форсунка (рис. 12.6) предназначена для распыла топлива, поступающего в камеру сгорания обогревателя, а также перепуска части топлива в бак при работе обогревателя на режиме пониженной теплопроизводительности. В резьбовую расточку корпуса 3 форсунки ввернуты переходник с соплом 1 и втулка 6 с фильтром 2. Втулка имеет два штуцера 4 и 5, соединенные с каналами для подвода и перепуска топлива. Топливо подводится к форсунке и через фильтр и сопло подается в камеру сгорания, а при перепуске через штуцер 5 частично отводится из форсунки в топливную коробку и далее в бак. Рис. 12.6. Форсунка с перепуском 1— сопло; 2— фильтр; 3— корпус; 4,5— штуцеры; 6— втулка Подогреватель (рис. 12.7) топлива обеспечивает подогрев керосина, подаваемого в камеру сгорания перед запуском обогревателя для достижения лучших условий запуска. Подогрев осуществляется спиралью 3, Рис. 12.7. Подогреватель топлива 1— микровыключатель; 2— корпус; 3— спираль; 4— медная трубка; 5— стержень; 6— рычажное устройство 6 вмонтированной в стальном корпусе 2. Внутри корпуса установлен чувствительный элемент, состоящий из медной трубки 4 и стержня 5, изготовленного из инвара. При подаче питания на спираль топливо, проходя через подогреватель, нагревается и при достижении заданной температуры стержень 5 чувствительного элемента через рычажное устройство 6 воздействует на кнопку микровыключателя 1, который обесточивает спираль 3 подогревателя топлива. Топливная коробка предназначена для фильтрации топлива, поддержания постоянного давления его перед форсункой, открытия и закрытия доступа топлива в камеру сгорания и перепуска части топлива из форсунки при работе обогревателя на пониженной теплопроизводительности. Для надежного топливопитания керосинового обогревателя КО-50 и отключения питания в экстренных случаях в магистрали подвода топлива от правого подвесного топливного бака к топливной коробке обогревателя установлены электромагнитный кран 610200А и топливный насос 748А. Топливная коробка (рис. 12.8) имеет две рабочие линии. Линия подачи топлива от насоса 748А к форсунке состоит из топливного фильтра 2, регулятора 6 давления, электромагнитного топливного клапана 1, трубопроводов и соединительной арматуры. Перепускная линия, имеющая две магистрали на входе и одну на выходе, состоит из двух электромагнитных топливных клапанов 5,7, жиклера 4 большого расхода топлива, жиклера 3 малого расхода топлива, трубопроводов и соединительной арматуры. Рис. 12.8. Топливная коробка 1,5,7— электромагнитные клапаны 772; 2— топливный фильтр; 3,4—жиклеры; 6— регулятор давления Корпус топливной коробки изготовлен из нержавеющей листовой стали, состоит из двух половин и соединен после монтажа агрегатов винтами. Электромагнитные клапаны 772 предназначены для открытия или закрытия рабочих линий топливной коробки. Каждый клапан (рис. 12.9) состоит из корпуса 7, катушки 5, сердечника 3, якоря 6, пружины 4, колпака 2 и контакта 1. Рис. 12.9. Электромагнитный клапан 772: 1— контакт; 2— колпак; 3— сердечник; 4— пружина; 5— катушка; 6— якорь; 7— корпус Корпус имеет два резьбовых отверстия под штуцера подвода и отвода топлива. На корпусе совместно с колпаком 2 закреплены катушки 5, один конец обмотки которой припаян к сердечнику 3, а другой выведен к 7 контакту 1. Якорь 6 прижат к седлу корпуса 7 пружиной 4 через штифт, обеспечивая герметичность между полостями входа и выхода. Электромагнитные клапаны открываются по сигналам, поступающим от блока управления в зависимости от температуры воздуха в кабине, на входе и выходе из обогревателя. Жиклеры, установленные на входе в электромагнитные топливные клапаны 5 и 7(рис. 12.7), обеспечивают дозировку перепускаемого топлива. Они отличаются один от другого размером проходного отверстия. Жиклер 3 имеет отверстие диаметром (0,36 ± 0,01) мм, жиклер 4— (0,47 ± 0,01) мм. Регулятор давления 773Н-2С предназначен для поддерживания постоянного давления топлива величиной (0,16 ± 0,01) МПа [(1,6 ± 0,1) кгс/см 2], подаваемого к форсунке. Регулятор состоит из корпуса 6 (рис. 12.10), крышки 5, мембраны 1, пружины 3, штока 2, седла 7, клапана 9 с пружиной, регулировочного винта 4, штуцера подвода топлива с сетчатым фильтром 8 и штуцера отвода топлива. Усилиями со стороны редукционной пружины 3 шток 2 удерживает клапан 9 в открытом положении. Топливо, поступающее через штуцер входа и фильтр, проходит в каналы седла 7 клапана и через штуцер выхода подается к электромагнитному клапану. При повышении давления топлива больше расчетного мембрана 1 регулятора, прогибаясь, сжимает пружину 3. Клапан 9 под действием своей пружины перемещается вверх и прикрывает доступ топлива в рабочую полость регулятора, и следовательно, в магистраль подвода топлива к форсунке. При понижении давления топлива в рабочей полости регулятора пружина 3, воздействуя на мембрану 1 и шток 2, открывает клапан 9 для поступления топлива к форсунке. Регулирование давления топлива осуществляется винтом 4. Рис. 12.10. Регулятор давления 773Н-2С: 1— мембрана; 2— шток; 3— пружина; 4— регулировочный винт; 5— крышка; 6— корпус;7 — седло клапана; 8— фильтр; 9— клапан Топливный фильтр 774 обеспечивает очистку топлива, поступающего к форсунке от загрязнения. Фильтр (рис. 12.11) состоит из корпуса 6, крышки 5, стакана 3, фильтроэлемента 4, чашки 2 и пружины 1. Рис. 12.11. Топливный фильтр: 1— пружина; 2— чашка; 3— стакан 4— фильтроэлемент; 5— крышка; 6— корпус Стакан совместно с чашкой, пружиной и фильтроэлементом установлен в центральной расточке корпуса и закрыт крышкой, вворачиваемой в корпус. Топливо через штуцер входа и отверстия в чашке поступает во внутреннюю полость фильтра и далее через полость, образованную стаканом и фильтроэлементом, подается к 8 штуцеру выхода. Пневмореле являются блокирующими элементами в системе подачи топлива к форсунке и предназначены для включения электромагнитного клапана 772 линии подачи топлива к форсунке при наличии напора за вентилятором и его отключения при отсутствии напора. Корпус пневмореле состоит из верхней и нижней частей, которые соединены между собой винтами. Между фланцами частей корпуса зажата мембрана, изготовленная из капронового волокна и соединенная с верхним и нижним дисками штифтом и чашкой. В верхней части корпуса с помощью скобы установлен микровыключатель с клеммами для подсоединения электропроводов. В нижней части корпуса смонтирована пружина, упирающаяся в чашку и втулку, установленную на регулировочном винте, который после тарировки контрится к скобе и закрывается крышкой. Принцип работы пневмореле основан на изменении мембраны при наличии напора в ее рабочей полости и включения цепи питания электромагнитного клапана. Блок управления регулятора температуры предназначен для преобразования изменения сопротивления датчиков температуры в электрическое напряжение и подачи сигнала на электромагнитные клапаны 772 перепуска топлива из форсунки. Блок управления установлен в схеме автоматического регулятора температуры, служащего для поддержания заданной температуры воздуха в кабинах вертолета путем подачи сигналов на клапаны в зависимости от температуры в кабинах вертолета и на входе и выходе из обогревателя. Блок управления работает совместно: с двумя приемниками температуры типа П-9Т, установленными в разных точках кабины и соединенными параллельно; с двумя датчиками температуры, установленными на входе и выходе воздуха из обогревателя; с задатчиком температуры; с двумя топливными клапанами 772, изменяющими подачу топлива в камеру сгорания обогревателя. Приемники температуры П-9Т установлены на потолочной панели в кабине фюзеляжа и служат в качестве датчиков для подачи сигнала на блок управления регулятора температуры. Каждый приемник температуры имеет вентилятор с электродвигателем Д-60Г, который засасывает воздух из кабины и подает его на обдув датчика для уменьшения его инерционности. Задатчик температуры предназначен для задания нужной температуры воздуха в кабинах вертолета. Он представляет собой потенциометр, установленный в корпусе и снабженный ручкой управления со шкалой, проградуированной от 10 до 30°C. Термовыключатель предназначен для автоматического отключения вентилятора при падении температуры 5 воздуха на выходе из обогревателя (50 20 ) °С. Термопереключатели предназначены соответственно для отключения подачи топлива в обогреватель при 25 достижении температуры воздуха на выходе обогревателя (175 10 ) °С и отключения свечи СД-96 при 25 достижении температуры воздуха на выходе из обогревателя (40 10 ) °С. По конструкции термовыключатель и термопереключатели аналогичны и отличаются только температурой срабатывания. Система зажигания предназначена для воспламенения топливовоздушной смеси в камере сгорания обогревателя, состоит из агрегата зажигания КВ-112 и свечи СД-96. Агрегат зажигания обеспечивает получение высокого напряжения, необходимого для работы свечи.* Керосиновый обогреватель может работать в режиме обогрева и на вентиляционном режиме. В режиме обогрева предусмотрено автоматическое и ручное регулирование температуры воздуха в кабинах. Процесс работы обогревателя (рис. 12.12) в режиме обогрева (образование и зажигание смеси, электропитание, топливопитание и сохранение безопасной температуры воздуха) происходит автоматически. При этом температура воздуха поддерживается постоянной в зависимости от положения задатчика температуры в пределах от 10 до 30°С. Ручной режим обеспечивает работу обогревателя на максимальном и среднем режимах теплопроизводительности. Максимальный режим теплопроизводительности рекомендуется устанавливать при температуре наружного воздуха ниже —13°С, а средний режим — в пределах температур от — 13 до +15°С. Работа обогревателя в вентиляционном режиме обеспечивает вентиляцию кабин в теплое время года. Режим рециркуляции служит для успешного запуска обогревателя и быстрого прогрева кабины вертолета в зимних условиях. Керосиновый обогреватель рекомендуется включать при температуре наружного воздуха + 10°С и ниже на земле и в воздухе при работающих двигателях на всех режимах полета, кроме режима самовращения несущего винта. Основным режимом работы обогревателя КО-50 является автоматический. Перед запуском обогревателя сливают топливо из дренажного бачка, включают АЗС ОБОГРЕВАТЕЛЬ, ПОДОГРЕВАТЕЛЬ, НАСОС, ТЕРМОМЕТР, задатчик температуры устанавливают в положение + 30°С, а переключатель АВТОМАТ — РУЧНОЙ ставят в положение АВТОМАТ. При этом открывается электромагнитный топливный клапан 26 подачи топлива от насоса ЭЦН-40 и включается насос 748А. * Размещение агрегатов КО-50 на вертолете приведено в приложении 4. 9 Для запуска обогревателя при включенном переключателе 1 на 2...3 с нажимают кнопку ЗАПУСК КО-50. Тогда ток от переключателя поступает на контакты реле 3, которое срабатывает, и через контактор 4 питание подается на спираль подогревателя 17. При этом загорается желтое сигнальное табло 37 ПОДОГРЕВ ТОПЛИВА. При подогреве топлива до заданной температуры + 70 ± 5 °С чувствительный элемент подогревателя через рычажное устройство воздействует на кнопку микровыключателя 18, который замыкает цепь реле 2. В этом случае размыкается контактор 4 и обесточивается спираль подогревателя, желтое сигнальное табло 37 гаснет. Через реле 5 замыкается цепь пусковой катушки 10 и свечи 11, и одновременно загорается желтое сигнальное табло 9 ЗАЖИГАНИЕ, сигнализирующее о включении свечи. Кроме этого, при срабатывании реле 2 через контактор 34 подается питание на электродвигатель вентилятора 8. От напора, создаваемого вентилятором, замыкаются пневмореле 20, открывается топливный клапан 23, обеспечивая доступ керосина к форсунке обогревателя. Рис. 12.12. Принципиальная схема работы керосинового обогревателя КО-50: 1, 33 — переключатель; 2, 3, 5, 6, 32 — реле; 4, 34 — контакторы; 7, 28 — фильтры; 8 — вентилятор; 9, 19, 37 — сигнальные табло; 10 — пусковая катушка; 11 — электрическая свеча; 12 — форсунка; 13 — термовыключатель; 14, 16 — термопереключатели; 15 — датчик температуры; 17—подогреватель топлива; 18 — микровыключатель подогревателя топлива; 20 — пневмореле; 21, 22, 23 — электромагнитные топливные клапаны; 24' — регулятор давления топлива; 25 — топливный фильтр; 26—электромагнитный топливный кран 610200А; 27 —топливный насос 748А; 29 — блок управления регулятора температуры; 30 — задатчик температуры; 31 — приемник температуры; 35 — выключатель; 36 — пусковая кнопка Топливо от насоса ЭЦН-40 через электромагнитный клапан 26 поступает в топливный насос 27, который под давлением (0,2 + 0,05) МПа [(2 + 0,5) кгс/см 2] подает его в топливный фильтр 25. Отфильтрованное топливо поступает в регулятор давления 24, который поддерживает постоянное давление (0,16 + 0,01) МПа [(1,6 + 0,1) кгс/см2] на выходе. Из регулятора топливо через электромагнитный клапан 23 и подогреватель 17 поступает в форсунку 12 и далее в камеру сгорания. После открытия электромагнитного клапана 23 загорается зеленое сигнальное табло 19 ОБОГРЕВАТЕЛЬ РАБОТАЕТ НОРМАЛЬНО, сигнализирующее о подаче топлива в камеру сгорания. Одновременно воздух от работающего вентилятора через трубу перепуска воздуха поступает в камеру сгорания. Происходят смесеобразование и зажигание топливовоздушной смеси. Образующиеся в камере сгорания нагретые газы движутся по изолированным газоходам калорифера к выхлопному патрубку, отдавая тепло через стенки калорифера холодному воздуху, поступающему из атмосферы под напором вентилятора и проходящему по воздушным каналам калорифера. При достижении температуры воздуха на выходе из обогревателя 25 (40 10 ) °С срабатывает термопереключатель 13, размыкается реле 6, гаснет желтое сигнальное табло 9, отключается свеча 11 и агрегат 10 зажигания. Это означает стабилизацию процесса горения. В случае необходимости изменения температуры воздуха в кабинах ручку управления задатчика 30 10 температуры переводят на отметку нужной температуры. Сигнал с задатчика температуры поступает на измерительный мост блока 29 управления регулятора температуры. Блок управления срабатывает и выдает сигнал на электромагнитные клапаны 21 и 22 линии перепуска топлива в бак. При выдаче сигнала блоком управления на закрытие клапанов 21 и 22 все топливо, подходящее к топливной коробке, поступает через форсунку в камеру сгорания. Происходит сгорание большего количества топливовоздушной смеси, и температура воздуха на выходе из обогревателя повышается. При выдаче сигнала с блока управления на открытие клапанов 21 и 22 часть топлива из форсунки поступает через перепускную линию в бак. Происходит сгорание меньшего количества топливовоздушной смеси, и температура воздуха на выходе из обогревателя понижается. 25 В случае повышения температуры воздуха на выходе из обогревателя до (175 10 )°С срабатывает термопереключатель 16, отключаются подача топлива и зеленое сигнальное табло 19. Обогреватель выключается, но вентилятор продолжает работать, удаляя продукты горения из камеры сгорания и охлаждая калорифер. При дальнейшем понижении температуры воздуха на выходе из обогревателя и достижении ее 5 (50 20 )°С срабатывает термопереключатель 14 и выключается электродвигатель вентилятора. При работе обогревателя на ручном режиме переключатель 1 АВТОМАТ — РУЧНОЙ устанавливают в положение РУЧНОЙ и нажимают пусковую кнопку 36. Дальнейший процесс запуска и работы обогревателя аналогичен работе КО-50 в автоматическом режиме, но автоматической регулировки заданной температуры в кабинах при этом не будет. В ручном режиме теплопроизводительность обогревателя регулируется переключателем РЕЖИМЫ. В режиме полной подачи все топливо поступает на форсунку, а в режиме средней подачи часть топлива сливается из форсунки через линию перепуска в бак. В первом случае обогреватель работает на полной тешюпроизводительности 50000 ккал/ч, во втором — на пониженной теплопроизводительности 32 000...40 000 ккал/ч. Полную подачу рекомендуется ставить при запуске обогревателя в ручном режиме, а затем полную и среднюю подачу изменять в зависимости от температуры наружного воздуха. Перед выключением обогревателя рекомендуется за 2 мин переключить его на режим рециркуляции для продувки его кабинным воздухом с целью удаления влаги. При работе подогревателя в вентиляционном режиме включаются АЗС ОБОГРЕВАТЕЛЬ и выключатель ВЕНТИЛЯТОР. В этом случае вентилятором обогревателя воздух без подогрева подается в систему вентиляции. При необходимости перехода с автоматического управления на ручное или наоборот обогреватель выключают на 10...15 мин с целью его охлаждения и затем переключают на работу в другом режиме. 12.3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ Техническое обслуживание системы отопления и вентиляции заключается в контроле состояния агрегатов, воздухопроводов и трубопроводов этих систем. При этом обращают внимание на крепление и контровку агрегатов и воздухопроводов, выполняют работы по проверке исправности агрегатов с их демонтажем. Воздухопроводы не должны иметь коррозии, проколов, надрывов, потертостей, а патрубки и короба — трещин, вмятин. Зазоры между воздухопроводами и элементами конструкции должны быть не менее 3 мм. К трубопроводам подвода топлива к обогревателю КО-50 предъявляются такие же требования, что и к трубопроводам топливной системы. Ослабление крепления трубопроводов и воздухопроводов в колодках и хомутах, а также нарушение контровки не допускаются. Трубопроводы должны быть герметичны и не иметь трещин, глубоких потертостей и коррозии. Зазор между трубопроводами должен быть не менее 3 мм, а между трубопроводами и другими деталями не менее 5 мм. Для обеспечения надежности запуска и работы КО-50 периодически снимают свечу и промывают в бензине. При наличии на контактах нагара свечу помещают на 10... 15 мин в бензин, промывают с помощью кисти и просушивают. После монтажа свечи во втулку к ней подсоединяют проводник от пусковой катушки и визуально проверяют интенсивность искры при напряжении источника питания 27В ± 10%, которая должна быть устойчивой. Зазор между лапками и центральным электродом свечи должен быть равен 3..3,5 мм. Форсунку после снятия с КО-50 разбирают, ее детали промывают в керосине, продувают сжатым воздухом под давлением 0,15...0,2 МПа (1,5...2 кгс/ см 2). После сборки форсунку проверяют на герметичность. Для этого на штуцер перепуска и отверстие сопла устанавливают заглушки. Через штуцер подвода топлива к форсунке под давлением от насоса 748А в течение 5 мин подается керосин. Утечка через соединения форсунки не допускается. После снятия заглушки из сопла в форсунку вновь подают топливо в течение 5 мин с проливом в емкость. Подтекание керосина на торцовой поверхности сопла, за исключением момента пуска и отсечки топлива, не допускается. Расход топлива через форсунку определяется путем подачи к ней керосина через топливную коробку под давлением 0,2 МПа (2 кгс/см2) и сбора его в мерную емкость. Расход должен быть в пределах 168...172 см 3/мин. Для проверки конуса распыла топлива через форсунку ее устанавливают в вертикальное положение и альвейером создается давление керосина, поступающего к форсунке до (0,16 ± 0,01) МПа [(1,6 ± 0,1) кгс/см 2] в течение 10 мин. Конус распыла должен быть симметричным относительно оси форсунки в двух взаимно перпендикулярных плоскостях без наличия крупных капель. Для осмотра жиклеров магистрали перепуска топлива из форсунки необходимо отвернуть накидные гайки 11 трубопроводов на электромагнитных клапанах. Вывернуть жиклеры, осмотреть их, промыть в чистом бензине, продуть сжатым воздухом и установить на место. При контроле фильтра топливной магистрали керосинового обогревателя следует отсоединить трубопроводы подвода топлива к фильтру и форсунке, слива топлива из форсунки и топливной коробки, вскрыть топливную коробку и снять крышку сетчатого фильтра. Проверить состояние фильтра на отсутствие повреждения сетки и целостности уплотнительных колец, промыть фильтр в бензине и продуть воздухом под давлением не более 0,15...0,2 МПа (1,5...2 кгс/см 2). После обслуживания агрегатов, установленных в топливной коробке, следует проверить герметичность соединений топливной системы в коробке под давлением 0,25 МПа (2,5 кгс/см 2). Подтекание топлива устраняется подтягиванием резьбовых соединений. С целью повышения надежности работы КО-50 периодически проверяют техническое состояние калорифера и камеры сгорания обогревателя. Для этого следует снять капот обогревателя, отсоединить высоковольтный провод от свечи и электропровод от подогревателя топлива, а также отсоединить трубопроводы подвода топлива к подогревателю, отвода топлива из линии перепуска и от дренажного штуцера. Разъединив хомуты, снять резиновый переходник, а затем и обогреватель, предварительно отсоединив трубопроводы от выхлопного патрубка и форсунки. Снять с подогревателя втулку со свечой, трубопроводы перепуска и топочного воздуха. Отвернуть гайки, снять кожух с калорифера и осмотреть калорифер на отсутствие прогаров и трещин. Допускается дальнейшая эксплуатация калорифера с трещинами размером 5 х 1 мм при суммарной площади до 100 мм2. В случае наличия трещин больших размеров калорифер заменяют. После контроля калорифера и камеры сгорания производят монтаж агрегатов, коммутаций и подогревателя на место согласно предусмотренной технологии. После выполнения работ по контролю состояния обогревателя КО-50 проверяют его работу. Для этого запускают обогреватель на автоматическом режиме и контролируют его работу в течение 2...3 мин. После выключения КО-50 его осматривают на предмет отсутствия течи топлива и надежности крепления частей, агрегатов, трубопроводов и соединительной арматуры, подвергавшихся демонтажу. Затем проверяют работу обогревателя в ручном режиме. 12.4. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Для чего предназначена система отопления и вентиляции вертолета? 2. Какие основные агрегаты входят в состав системы отопления и вентиляции вертолета? 3. Используя рисунки 12.1, 12.2 проследите путь движения воздуха в системе отопления и вентиляции вертолета. В какие отсеки вертолета система отопления и вентиляции осуществляет подачу воздуха? 4. В чем отличие работы система в режиме отопления, в режиме вентиляции, при ускоренном прогреве кабин вертолета? 5. Как осуществляется регулирование температуры воздуха в кабинах вертолета? Какие агрегаты принимают участие в регулировании температуры в кабинах вертолета? 6. Какие основные агрегаты входят в состав обогревателя КО-50, каково их назначение? 7. Используя рисунки 12.7, 12.9, 12.10, проследите перемещение деталей и принцип работы агрегатов: подогревателя топлива, электромагнитного клапана, регулятора давления. Для чего предназначены эти агрегаты, как осуществляется движение топлива от одного агрегата к другому? 8. Какие имеются блокировки работы КО-50? 9. Используя рисунок 12.12, проследите путь движения топлива, воздуха при работе КО-50. 10. Используя рисунок 12.12, проследите пути передачи электрических сигналов, логическую связь электроагрегатов системы при работе КО-50. 12.5. ЛИТЕРАТУРА 1. Данилов В.А. Вертолет Ми-8. Устройство и техническое обслуживание. Транспорт 1988г. 2. Данилов В.А. и др. Вертолет Ми-8МТВ. Транспорт 1995г. 3. Данилов В.А. и др. Вертолет Ми-8. Транспорт 1979г. 4. Вертолет Ми-8.Техническое описание. Книга 2. Конструкция. Машиностроение 1970г. 5. Вертолет Ми-8. Инструкция по технической эксплуатации. Книга 1. Планер и силовая установка. Воениздат 1980г. 6. Вертолет Ми-8. Технология выполнения регламентных работ и подготовки к полетам. К единому регламенту технической эксплуатации вертолета Ми-8. Часть 1, раздел 1. Подготовка к полетам. Машиностроение 1975г. 7. Вертолет Ми-8. Технология выполнения регламентных работ и подготовки к полетам. К единому регламенту технической эксплуатации вертолета Ми-8. Часть 1, раздел 2. Регламентные работы. Машиностроение 1975г. 12 Приложение 1. Дифференциальный механизм связи заслонок распределителя. 1— пружина; 2— основание; 3— ползун; 4, 9— заслонки; 5— поводки; 6— ограничитель; 7— рычаги; 5— трос Приложение 2. Вид на рукоятки управления заслонками системы отопления и вентиляции кабин 1— рукоятка управления заслонками распределителя обогревателя; 2— рукоятка управления заслонками патрубков забора воздуха из атмосферы и грузовой кабины; 3— отверстие забора воздуха из грузовой кабины; 4— сиденье 13 Приложение 3 Схема работы керосинового обогревателя КО-50. 1— вентилятор; 2— электродвигатель вентилятора; 3— калорифер; 4— кожух; 5— выхлопной патрубок; 6— электрическая свеча; 7— форсунка; 8— термовыключатель; 9,11— термопереключатели; 10— датчик температуры; 12— труба перепуска воздуха ;13— камера сгорания Приложение 4. Установка керосинового обогревателя КО-50. 1— топливная коробка; 2— блок управления регулятора температуры; 3—пусковая катушка КП-4716; 4— труба перепуска воздуха; 5— обогреватель; 6— выхлопной патрубок; 7— подогреватель топлива; 8— запальная свеча; 9— выходной распределитель; 10— датчики сигнализации противопожарной системы; 11— дифференциальный механизм 14