Примеры и задачи по курсу технология топлив Механические

advertisement

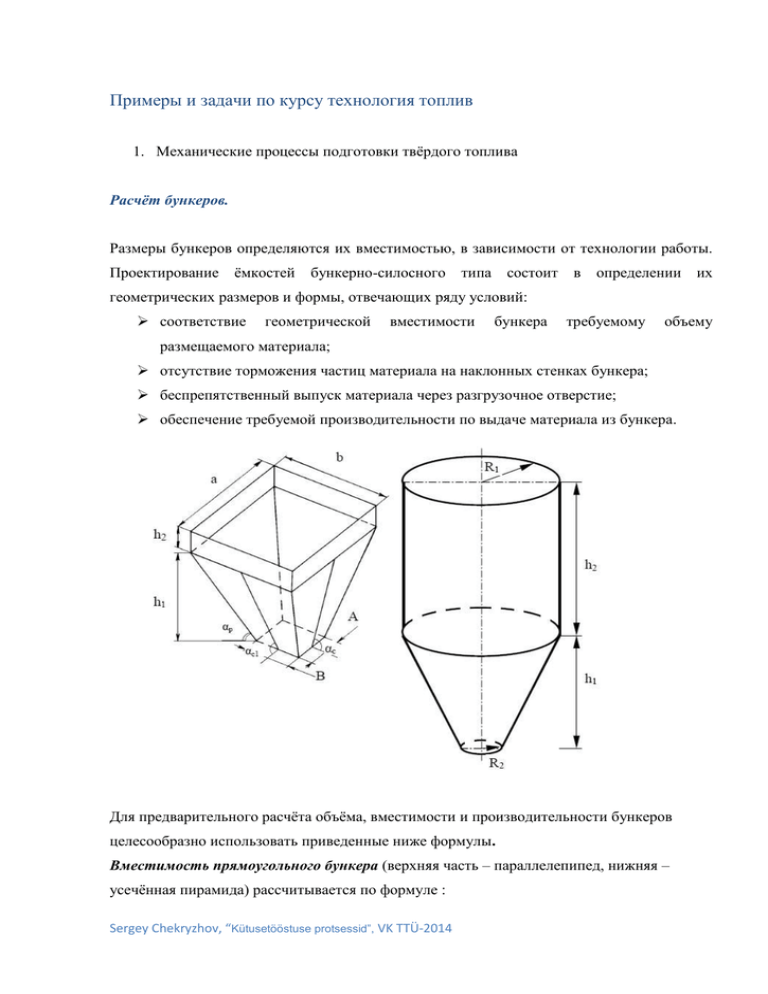

Примеры и задачи по курсу технология топлив 1. Механические процессы подготовки твёрдого топлива Расчёт бункеров. Размеры бункеров определяются их вместимостью, в зависимости от технологии работы. Проектирование ёмкостей бункерно-силосного типа состоит в определении их геометрических размеров и формы, отвечающих ряду условий: соответствие геометрической вместимости бункера требуемому объему размещаемого материала; отсутствие торможения частиц материала на наклонных стенках бункера; беспрепятственный выпуск материала через разгрузочное отверстие; обеспечение требуемой производительности по выдаче материала из бункера. Для предварительного расчёта объёма, вместимости и производительности бункеров целесообразно использовать приведенные ниже формулы. Вместимость прямоугольного бункера (верхняя часть – параллелепипед, нижняя – усечённая пирамида) рассчитывается по формуле : Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 V a b h2 1 h1 a b A B a b A B 3 Вместимость цилиндрического бункера (верхняя часть – цилиндр, нижняя – усечённый конус) рассчитывается по формуле : V R12 h1 1 h1 R12 R1 R2 R22 3 Углы наклона боковых стенок бункера C , C1 и ребра P должны быть проверены на отсутствие торможения груза: 1 h1 tg P tg C f , tg P f , tg P 0,5a A , Ctg 2 C Ctg C 2 . где ƒ - коэффициент трения груза по стенкам бункера. При движении груза по металлической поверхности рекомендуется принимать: для угля, щебня, гравия, глины, земли ƒ=0,75...0,80; для мела, цемента, муки, зерна, ƒ=0,60...0,75; при движении грузов по бетонным стенкам бункеров указанные величины коэффициентов трения следует увеличивать на 15...20 % . λ – коэффициент истечения (0,6 – для сухих материалов, характеризующихся интенсивной сыпучестью; 0,22 – для пылевидных и порошкообразных материалов); g – ускорение свободного падения (9,8), м/с2; A, B – стороны прямоугольного выпускного отверстия; a, b – максимальные стороны прямоугольного бункера; D – диаметр выпускного отверстия; R1 – радиус цилиндрической части емкости, м; R2 – радиус выпускного отверстия, м; h1 – высота призмы (нижняя часть) бункера, м; h2 – высота параллелепипеда (верхняя часть) бункера, м. Расчёт скорости истечения Скорость истечения зависит от сыпучести груза. По свойству сыпучести грузы делятся на хорошосыпучие и плохосыпчие (связные). Сыпучесть груза может меняться. Для хорошосыпучих грузов при нормальном истечении, скорость определится по формуле: Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 V 3,2 g R Здесь R – гидравлический радиус, R F L Где – F – площадь отверстия истечения, L – периметр. При определении гидравлического радиуса учитывается , что площадь истечения меньше площади выпускного отверстия. Гидравлический радиус для круглого отверстия: R ( D a) 4 Здесь D – диаметр отверстия, a – размер куска груза. Для квадратного отверстия: R ( A a) 4 Для прямоугльного отверстия: R ( A a) ( B a) 2 ( A B 2 a) Для сухих, зернистых, порошкообразных грузов - λ=0,55…0,65, для крупнозернистых, кусковых – 0,3…0,5, для пылевидных – 0,2..0,25. Rкр – это минимальный гидравлический радиус, необходимый для нормального истечения. R k f (a 80) k – учитывает степень неоднородности груза и расположения выпускного отверстия. Скорость истечения для гидравлического истечения: V 2 g h Скорость истечения при боковой разгрузке: V 3600 V м F Площади истечения для разных форм: Для круглого отверстия: F ( D a) 2 / 4 Для квадратного отверстия: F ( A a) 2 Для прямоугольного отверстия: F ( A a) ( B a) Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Расчёт производительности ленточного транспортёра Основным вопросом при проектировании установки ленточного конвейера является расчет его производительности. Для выполнения такого расчета необходимо предварительно подготовить следующие данные: 1. необходимо определить показатели проектной производительности Q в т/ч, связанные с объемом производства 2. транспортные характеристики груза, его насыпной плотность материала в т/м3; 3. гранулометрический состав транспортируемого груза с максимальным размером кусков; Производительность ленточного конвейера при транспортировке насыпного материала определяется формулой Q = 3600∙ w∙F∙ρ (1) Где w — скорость перемещения ленты ; F — поперечное сечение материала на ленте – в м2; ρ — насыпная плотность материала . Чтобы предотвратить ссыпание груза, необходима такая ширина ленты В , у которой по краям ленты будет свободное пространство В расчете принимается, что груз при транспортировке образует на плоской ленте равнобедренный треугольник, основание которого (0,9В — 0,05) м Расчетную величину производительности ленточного конвейера можно определить по формуле Q = c∙(0,9В — 0,05)2 w φ, Коэффициент с для плоской ленты равен 200, для желобчатой- с=400. φ – коэффициент заполнения, который учитывает неполную загрузку материалом полотна ленты принимается в диапазоне от 0,5 до 1,0 Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Расчёт шнекового питателя Объемная производительность (V) шнекового питателя определяется по формуле: V (D 2 d 2 ) (t b) k n , где 4 где D и d - наружный диаметр витков и вала, t=( 0,5÷1)·D - шаг винта, b- толщина витков, φ=0.3-0.8 - коэффициент заполнения полостей винта, k =(0.3÷1) - коэффициент проскальзывания материала в полостях винта, n- частота вращения вала винта. Мощность, затрачиваемая на перемещение и подъем материала, на преодоление трения о винт и корпус, в подшипниках и передачах определяется по формуле N V ï g L (Sin k) где ρ- насыпная плотность материала, L- длина его подачи, α- угол подъема оси винта, kкоэффициент потерь на трение в шнеке. Методы обогащения твердых топлив Характеристика неоднородных сред Главным параметром, характеризующим суспензию является отношение жидкой фазы к твердой (Ж:Т). Данное соотношение может быть выражено следующим образом: n = (Ж:Т) = (1-х)/х где х –содержание (массовое) твёрдой фазы в суспезии. Выражение объемной доли твердых частиц в суспензии: ε = (х/ρтв) / (1/ρс) = (x · ρc) / ρтв Где ρс и ρтв плотность суспензии и содержащейся в ней твердой фазы. Показатель ρс определяют, учитывая, что удельный объем суспензии равен сумме объемов твердой и жидкой фаз. 1/ρс = 1/ρтв +(1-х)/ρж Откуда вытекает следующее уравнение: ρс = 1 / (1/ρтв+(1-х)/ρж) где ρж плотность жидкой фазы. Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Существует ряд способов обогащения , основанных на различиии плотностей. На пример, угля (сланца) ρ=1300-1400 кг/м3 и породы ρ=2200-2500 кг/м3 . Определение скорости осаждения С достаточной точностью для любых размеров частиц скорость осаждения (витания) может быть определнна по формуле Тодеса: Re O wo d , Re O Критерий Архимеда. Ar Ar , где ν кинематическая вязкость среды, 18 0.61 Ar d 3 g L 2 S L L 2 L Все вышеприведенные формулы описывают осаждение одиночной частицы. Пример расчёта скорости осаждения одиночной частицы 1. Расчёт критерия Архимеда для наименьших осаждающихся частиц. Вязкость жидкой фазы L aq exp b1 b2 104 t b3 106 t 2 1,0026 мПа с exp 0, 265 2,0544 0, 4135 102 20 1,047 10 7 20 2 1,887 мПа с . Критерий Архимеда: 0,5 10 м Ar 3 9,81 м с3 1224, 2 кг м3 2161 кг м3 1224, 2 кг м3 394,8 . 2 1224, 2 кг м3 1,887 мПа с 3 2 2. Расчёт скорости свободного осаждения частиц. Критерий Рейнольдса для свободного осаждения сферических частиц: Re Ar 394,8 13, 20 . 18 0, 6 Ar 18 0, 6 394,8 Скорость свободного осаждения сферических частиц: wсв.сф. Re L 1,887 мПа с 13, 20 0, 04068 м с . d L 0,5 103 м 1224, 2 кг м3 Скорость свободного осаждения угловатых частиц: wсв. wсв.сф. 0, 04068 м с 0, 7 0, 02848 м с . Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Расчёт скорости стеснённого осаждения. Для расчёта скорости стеснённого осаждения рекомендуется следующая формула: , где и ɛ-объёмная доля твёрдой фазы в общем объёме среды. 1 сусп Порозность суспензии: L 1 сусп L сусп S 1 0, 03000 1224, 2 кг м3 0,9822 . 1 0, 03000 0, 03000 1224, 2 кг м3 2161 кг м3 Критерий Рейнольдса для стеснённого осаждения сферических частиц: Re Ar 4,75 18 0,6 Ar 4,75 394,8 0,98224,75 18 0,6 394,8 0,98224,75 12,32 . Скорость стеснённого осаждения сферических частиц: wст.сф. Re L 1,887 мПа с 12,32 0, 03799 м с . d L 0,5 103 м 1224, 2 кг м3 Скорость стеснённого осаждения угловатых частиц: w wст.сф. 0, 03799 м с 0, 7 0, 02659 м с . 4. Расчёт площади поверхности осаждения и диаметра отстойника. Площадь поверхности осаждения: F Диаметр отстойника: D 4 F Vпр w 63,86 103 м3 с 2, 401 м 2 0, 02659 м с 4 2, 401 м2 1,749 м . 3,142 Расчет коэффициента вязкости жидких неоднородных смесей (суспензий) коэффициент динамической вязкости — coefficient of dynamical viscosity Расчетные методы: Метод Эйнштейна: Эйнштейн (Einstein A.) первым сформулировал зависимость вязкости системы, состоящей из идеально твердых шарообразных частичек, взвешенных в жидкости, от объемной концентрации ɛ твердой фазы. Предложенные им формулы определены для ɛ ≤ 0,2 имеют вид: Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 susp 1 0.5 1 2 при 0,04 < ≤ 0,2 : susp l (1 2.5 ) Метод Кунитца: Формула Кунитца (Kunitz M.) определена для расчета коэффициента вязкости суспензий при < 0,1: susp l (1 0.5 ) (1 )4 Метод Гатчека: susp l (1 4.5 ) susp l при 0,5 < < 0,9 : 1 1 0.333 Метод Ванда: Формула Ванда (Vand V.J.) определена для расчета коэффициента вязкости суспензий при < 0,35: susp l (1 2.5 7.17 2 16.2 3 ) Также в литературе приводится вторая формула Ванда, но область применения для этой формулы не указывается: susp l exp(12.5 1 0.61 ) Метод Манлея-Масона: Формула Манлея и Масона (Manley R.H.J. and Mason S.B.) определена для расчета коэффициента вязкости суспензий при < 0,3: susp l (1 2.5 10,05 2 ) Метод Эйлерса: Формула Эйлерса (Eilers H.) определена для расчета коэффициента вязкости суспензий при < 0,5: susp l (1 2,5 )2 2 1 1.35 Метод Стейнура: Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Формула Стейнура (Steinour H.H.) определена для расчета коэффициента вязкости суспензий при < 0,5: susp 101.82 l 1 Метод Кураева: Кураев Е.Ф. предложил следующее уравнение для расчета вязкости суспензий: susp l 1 1 1.2 c2 / 3 2 2c где c - концентрация твердой фазы равна: c n3 d3 6 ,где n - число частиц на единице длины пространства, заполненнного жидкостью; d - диаметр частиц. μl- коэффициент чистой жидкости, спз μsusp- коэффициент вязкости суспензии, спз - объемная доля твердого вещества Из формул для расчета коэффициента вязкости суспензий рекомендуют уравнение Кунитца, как дающее наиболее точные результаты. Формула Стейнура дает лишь приближенные результаты. Эти уравнения непреминимы к колоидным растворами лиофильным коллоидам. Уравнение Кургаева - формула (11) дает хорошие результаты для концентраций х <0,25. Для этих значений концентраций погрешность составляет менее 2% [1] Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Расчёт щёковой дробилки Определить производительность щековой дробилки и расход мощности на дробление известкового щебня по следующим данным: - диаметр кусков до дробления dн= 0,25 м - диаметр кусков продуктов дробления dк= 0,05 м - плотность измельчаемого материала ρ =2350 кг/м3 предел прочности измельчаемого материала при сжатии σ =950·105 Па - модуль упругости материала 1 рода E =375000·105 Па - коэффициент разрыхления измельченного материала μ =0,25 м - длина хода щеки S = 0,04 м - минимальная ширина выпускной щеки ℓ =0,05 м - длина выпускной щеки в =0,35 м - число оборотов вала дробилки n =275 об/мин. Решение 1. Определяем средний диаметр кусков измельчаемого материала d ср 2 S 2 0,05 0,04 0,07 м 2 2 2. Определяем производительность щековой дробилки по уравнению: Q=0,15∙ μ ∙ dср ∙ S ∙ в ∙ n ∙ ρ= 0,15·0,25·0,07·0,04·0,35·275·2350=23,72 м/ч 3. Мощность, потребляемую дробилкой определяем по уравнению: N 2 n в d н2 d к2 2340000 Е = 950 10 5 2 275 35 25 2 5 2 2340000 375000 10 5 5,94 кВт Принимаем запас мощности равный 25%, тогда мощность электродвигателя составит: Nэ д = 1,25 N = 1,25·5,94=7,42 кВт . Принимаем электродвигатель 7,5 кВт. Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Расчет шаровой барабанной мельницы включает: 1. Расчет критической частоты вращения барабана определяется из условия отрыва шара от поверхности барабана . n 32 вращения барабана D об / мин , где D – диаметр барабана. Рабочую частоту рекомендуют принимать равной (0.75-0.8) от критической. 2.Оценку размеров шаров, их общей массы и массы загрузки барабана по заданной крупности сырья и продукта . Необходимый диаметр стальных шаров приблизительно определяется по формуле: d ш 6lg d к d н мм , масса загрузки mш V ш . 3.Расчет потребляемой мощности по формуле: N 6,1 mш D кВт. 4. Производительность шаровых мельниц зависит от многих факторов, учесть которые теоретически обоснованной формулой сложно, поэтому практически ее рассчитывают по эмпирическим приближенным формулам, учитывающим лишь некоторые основные факторы. В химической и горно промышленностях принята эмпирическая формула Q = k∙Vб∙D0,6 , где Vб - объем барабана, м3; D - внутренний диаметр барабана, м. k - опытный коэффициент, учитывающий влияние размеров шаров, шаровую загрузку, плотность пульпы при мокром помоле, природу измельчаемого материала, крупность питания и готового продукта, циркуляционную нагрузку, схему измельчения и др. определяем по формуле: d k 2,3 103 8 103 H , где dH и dK- средние начальный и конечный диаметр dK частицы. Пример Расчитать шаровую мельницу с центральной разгрузкой, размеры барабана DхL=1,75х3 м. 85% исходного материала имеют диаметр dн=20 мм, а 80 % измельченного продукта имеют крупность dк=175 мкм, насыпная масса стальных шаров 4000 кг/м3. Дано: DхL=1,75х3 м dн=20 мм 85% dк=175 мкм 80 % ρ ш=4000 Решение 1. Число оборотов шаровой мельницы определим по формуле n 32 D 32 32 24,2 об / мин 1,75 1,322 2. Объем барабана шаровой мельницы: Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 кг/м3 n= ? D=? Q=? N=? V D 2 4 L 3,14 1,752 3 7,21 м3 4 3. Диаметр загружаемых шаров находим по формуле: d ш 6lg d к d н 6lg 150 20 6 2,176 4,472 58,39 мм Принимаем Dш=60 мм 4. Определим массу загружаемых шаров по формуле: mш V ш 0,4 7,21 4000 11526 кг φ –степень заполнения барабана шарами. 5. Производительность шаровой мельницы расчитываем на выход частиц определенной крупности по формуле Q=к∙Vδ∙D0,6=1,09·7,21·1,750,6=10,99=11 т/ч где К – коэффициент пропорциональности, зависящий от крупности исходного и конечного материала. 6. Потребляемая мощность N 6,1 mш D 6,1 11,536 1,75 93,1 кВт Расчёт процессов горения топлив Теплота сгорания - это основной энергетический показатель . Она определяется экспериментально путем сжигания навески топлива в калориметрической бомбе в среде кислорода. Выделяется теплота, которую принято называть теплотой сгорания по бомбе (Qб). Если из Qб исключить теплоту образования HNO3 и H2SO4 и теплоту их растворения в воде, то получим высшую или истинную теплоту сгорания угля (Qs), то есть количество тепла, выделившееся при полном сгорании единицы массы угля в калориметрической бомбе в среде кислорода. Низшая теплота сгорания (Qi) определяется как разница между Qs и QиспН2О (вода, выделившаяся при сгорании топлива ): Qi QS QиспН 2 О . Высшая теплота сгорания определяется на беззольное состояние QSdaf , а низшая на рабочее состояние Qir . Поскольку теплота сгорания взаимосвязана с элементным составом (С, Н, О, S), то ее можно рассчитать по эмпирическим формулам [7-9]. Д. И. Менделеевым была предложена формула для расчета высшей теплоты сгорания по данным элементного анализа (МДж/кг), которая дает удовлетворительные результаты для нефти и углей Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 OSdaf 81 C 300 H 26O S где C, H, O, S - массовая доля элементов в веществе топлива, %. А. Дюлонг для каменных углей предложил следующие формулы: 1 1 OS 80.8 C 344.6 H O 25S ; Oi 80.8 C 288 H O 25S 6 W 8 8 При полном сгорании 1 кг углерода выделяется 34, а 1 кг водорода - 143 МДж/кг, следовательно, чем больше в ТГИ водорода и чем меньше углерода при одинаковом количестве кислорода, тем выше его теплота сгорания. 1. Полное окисление горючих компонентов рабочей массы твердого топлива происходит по реакциям 1)C+O2= CO2 ; 2) 2H+O2=2 H2O; 3) S+O2= SO2 , или в массовых единицах, учитывая молекулярные веса компонентов 1)12+32= 44 ; 2) 4+32=36; 3) 32+32= 64 , На единицу массы горючего компонента количество кислорода и продуктов реакции и получается ( в единицах массы) 1)1+8/3= 11/3 ; 2) 1+8=9; 3) 1+1= 2 , 2. Расчёт количество воздуха на горение на примере полного сгорания метана СН4 по реакции СН4+2О2=СО2+2Н2О Для этого случая найдём количество воздуха в объёмных единицах. Согласно реакции для горения 1 моля СН4 требуется 2 моля О2. Поскольку 1 моль любого газа занимает одинаковый объём -22,4 м3, то для горения 22,4 м3 СН4 требуется 44,8 м3 О2, то есть для горения 1 м3 СН4 требуется 2 м3 О2. В сухом воздухе кислород по объёму занимает 21% , азот 79%. Количество азота в воздухе в (79/21) в 3,762 раза больше количетва кислорода. Поэтому соответствующее количество воздуха для горения 1 м3 метана составит: 2+ 2∙3,762 = 9,524 м3. 3. Расчёт расхода воздуха на сжигание. Стехиометрические уравнения реакций горения углерода, водорода и серы можно записать так: Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 а) С+О2=СО2; б) С+(1/2)·О2=СО; в) S+О2=SО2;т г) H2+(1/2)·О2=H2О; Из уравнения следует, что для полного окисления 1 кмоль углерода (12 кг) расходуется 1 кмоль, то есть 22,4 м3, кислорода и образуется 1 кмоль (22,4 м3) оксида углерода. Соответственно для 1 кг углерода потребуется 22,4/12 = 1,866 м3 кислорода и образуется 1,866 м3 СО2. В 1 кг топлива содержится Сp/100 кг углерода. Для его горения необходимо 1,866·Сp/100 м3 кислорода и при сгорании образуется 1,866 Сp/100 м3 CO2. Аналогично из уравнений (в) и (г) на окисление горючей серы (µs = 32), содержащейся в 1 кг топлива, потребуется (22,4/32) Spл/100 м3 кислорода и образуется такой же объем SO2. На окисление водорода H 2.02 , содержащегося в 1 кг топлива, потребуется 2 0,5·(22,4/2,02) Нp/100 м3 кислорода и образуется (22,4/2,02) Нp/100 м3 водяного пара. Суммируя полученные выражения и учитывая кислород, находящийся в топливе ( O 32 ), после несложных преобразований получим формулу для определения 2 количества кислорода, теоретически необходимого для полного жигания 1 кг твердого или жидкого топлива, м3/кг: 0 O2 V S ЛР Cp НР ОР 1.866 0.75 5,55 0,7 100 100 100 100 В воздухе содержится кислорода примерно 21 % по объему, поэтому количество воздуха, теоретически необходимое для полного сжигания 1 кг топлива V0, м3/кг, составляет: V0 100 0 VO2 0,0889 C P 0,375 S лР 0,265 Н Р 0,033 О р 21 4. Расчёт коэффициента избытка воздуха. Продукты сгорания коксового газа имеют состав, %: СО2 -8, 5; О2 -2, 5; СО-0, 2. Определить значение α. Находим: 1 k O2 0,5C 1 0.42 2,5 0,5 0,2 1,12 CO CO2 8,5 0,2 Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Вывод: коэффициент избытка воздуха для обогрева коксовых печей коксовым газом совершенно недостаточен. Требуется установить: 1,25−1,3. Оптимальные значения коэффициента избытка воздуха в топке α при сжигании: мазута 1,05÷1,1; природного газа 1,05÷1,1; твердого топлива: камерное (факельное) сжигание 1,15÷1,2; слоевое сжигание 1,3÷1,4. Можно отметить следующие формулы для определения коэффициента избытка воздуха по результатам газового анализа: - азотная формула 1 79 O2 0,5CO2 H 2 2CH 4 1 N 2 21 - кислородная 21 21 O2 Так как различное топливо отличается друг от друга по агрегатному состоянию (твердое, жидкое и газообразное), имеют различный элементарный состав и, следовательно, различную теплоту сгорания топлива. Чтобы привести различные топлива к одному показателю, вводится понятие условного топлива. Под условным топливом понимается такое топливо, при сжигании1 кг которого выделяется Qусл.=29300 кДж тепла. Отношение Э = Qнр / Qусл называется коэффициентом пересчета действительного топлива в условное. Определение теплотворной способности топлива. Определить низшую теплоту сгорания и тепловой эквивалент газообразного топлива следующего состава: СН4=89,9%; C2H6=3,7%; C3H8=0,9%; C4H10=0,4%; CO2=0,3%; O2=0,2%; N2=5,2% Дано: Решение СН4=89,9% 1. Теплоту сгорания газообразного топлива расчитываем по формуле: C2H6=3,7% Q нр 0,108 Н 2 0,126 СО 0,234 H 2 S 0,358СН 4 0,638 С 2 H 6 0.913 C3 H 8 C3H8=0,9% +1,187 С4Н8+1,461 С5Н12+0,591 С2Н4+0,860 С3Н6+1,135 С4Н8 C4H10=0,4% Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 CO2=0,3% где СН4, Н2, СО, Н2S – содержание газов в смеси в процентах по объему при O2=0,2% нормальных условиях. N2=5,2% 2. Для условий данной задачи формула имеет вид: Q нр =0,358 СН4+0,638 С2Н4+0,913 С3Н8+1,187 С4Н10= =0,358·89,9+0,638·3,7+0,913·0,9+1,187·0,4=35,45 МДж/кг 3. Тепловой эквивалент данного топлива определяем по формуле Qнр 35,45 Э 1,21 29,3 29,3 Где 29,3 – тепловой эквивалент условного топлива, МДж/кг Характеристика горючих газов, получаемых при термической переработки сланца. Характеристика горючих газов Характеристика Полукоксовый газ Генераторный газ Камерный газ 12000 770 4000 СО2+H2S 12,07 23,3 16,2 O2 0,15 0,8 1,3 CO 9,53 4,6 12,7 H2 13,31 5,3 25,8 N2 1,1 61,5 20,4 Углеводороды 63,84 4,5 23,6 УТТ Теплота сгорания ккал/м3 Составы и выходы «идеальных» генераторных газов Газ Состав газа, % (об.) CO H2 N2 – 65,3 Воздушный 34,7 50 50 – Водяной Полуводяной 40,3 18,2 41,5 – Оксиводяной 68,9 31,1 Выход газа, м3/кг 5,39 17,77 4,63 2,71 Теплота сгорания газа, МДж/м3 4,4 11,77 7,08 12,15 Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 К.п.д. 72,2 100,0 100,0 100,0 Условия выгорания коксовой частицы На основании обобщения опытных данных можно рекомендовать для расчета превышения температуры частицы над температурой топочной среды зависимость Частица угольной пыли размерами а×в×с→0,9×0,3×0,3 мм движется в вертикальной трубе – сушилке высотой L = 10 м , подхваченная потоком сушильного агента , имеющего скорость wг=20 м/с, температуру Тг= 1200 К, плотность ρг= 1,25 кг/м3, коэффициент кинематической вязкости νг= 150⋅10-6м2/с. Плотность частицы ρЧ=1000 кг/м3.Определить время пребывания частицы в трубе .Порядок решения 1. Диаметр шара , аэродинамически подобного частице , мм. 6a b c 3 2. Критерий Кирпичёва Ki 103 3 4 g ч г 3 2 г 3.Критерий Шиллера R≤100 Sch 0,04 Ki1,5 1 5,6 103 Ki1,5 4.Скорость витания wb 3 Sch 3 г 4 g ч г г 5. Проверка Re wb г 6.Время пребывания L wг wв Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Баланс продуктов термического разложения сухого сланца. Продукты В расчёте на сланец В расчёте на кероген кг/кг кг/кг % % Смола 0,214 21,4 0,67 67,0 Газ 0,032 3,2 0,10 10,0 Пирогенная вода 0,016 1,6 0,05 5,0 Твердый остаток 0,738 73,8 0,18 18,0 Итого 1,000 100,0 1,000 100,0 Пример. Производительность установки по рабочему сланцу Gрсл = 1000 т/сут., влажность сланца 12%, производительность установки по смоле Gсм =160т/сут. Влажность сланцевой смолы 5%. Определить выход смолы Tdsk. 1. Определим производительность установки по сухому сланцу. Gcсл = Gрсл – Gвл = 1000-120=880 т/сут Gвл =1000·0,12= 120 т/сут 2. Определим производительность установки по «сухой» смоле Gdсм = Gсм – Gсл = 160-160·0,05=152 т/сут 3. Составим пропорцию Из 100 тонн горючих сланцев –Х тонн смолы из 880 тонн горючих сланцев -152 тонн смолы практический выход Х=17,3% Практический выход смолы из эстонских сланцев15-18% .лабораторный выход до 22%. Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Баланс химического тепла Наименование статей Приход кДж % Сланец, 0,9 кг × 13188 кДж/кг 11870 100,0 Итого 11870 100,0 Расход Смола, 0,175 кг × 39565 кДж/кг 6924 58,3 Газ с газбензином 0,41 м3× 3977 кДж/м3 1631 13,7 Всего в полезных продуктах 8555 72,0 Твердый остаток 0,56 кг × 2973 кДж/кг 1665 14,1 Затраты на процесс и потери (по разности) 1650 13,9 Итого 11870 100,0 Расчёты материальный баланс сланцевого генератора Рассчитаем количество исходных веществ и конечных продуктов 40-тонного генератора, работающего со следующими расходными показателями: Производительность по сланцу, т/сут 40 Расход воздуха, м3/ч 250 Расход обратного газа, м3/ч 1000 При расчёте материального баланса за единицу измерения принимаем кг/ч. Следовательно, производительность генератора по сланцу: 40·1000/24=1667 кг/ч Влагосодержание сланца принимаем за 10%. Тогда расход сухого сланца равняется: 1667-0,1·1667=1500 кг/ч Расход влаги – 167 кг/ч Расход воздуха и газа дан в кубометрах при нормальных условиях (при 00С и давления 101,325 кПа, или 760 мм рт. ст.). Для перевода расходов в единицы массы необходимо знать плотность воздуха при нормальных условиях- 1,29 кг/м3. Таким образом: 250·1,29=323 кг/ч Плотность генераторного газа весьма близка к плотности воздуха. Плотность генераторного газа примерно 1,3 кг/м3. Отсюда расход обратного газа: 1000·1,3=1300 кг/ч Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Обратный газ имеет температуру 320С. Он насыщен водяными парами. Влагосодержание газа при такой температуре равняется 33,4 г/м3 (находится по таблицам влагосодержания воздуха). Таким образом, с обратным газом вводится в генератор влаги: 1000 273 32 33.4 37 273 1000 кг/ч Вместе с обратным газом в генератор поступает и газовый бензин, которого содержится в газе около 25 г/м3. Расход газового бензина составит: 1000 25 25 кг/ч 1000 Воздух на дутьё подаётся вместе с водяным паром. При температуре 200С воздух содержит 0,03036 кг/м3 пара. Следовательно, с дутьевым воздухом вводится в газогенератор: 250·0,03036=8 кг/ч В результате расчётов определено, что в генератор поступает исходного вещества в количестве: Gисход=1500+167+323+1300+25+8+37=3360 кг/ч В процессе полукоксования выход смолы составляет 180 кг/т и выход газа 470 м3/т сланца. В составе парогазовой смеси, выходящей из генератора через газослив, расход газа с учётом циркулирующего обратного газа будет равен: 470·1,3·1,7+1300=2340 кг/ч где, 1,7 производительность генератора по сланцу, т/ч; 1,3 плотность газа, кг/м3. Газ-бензина выходит с газом: 470 1.7 1000 25 45 1000 кг/ч Количество паров смолы с учётом принятого выхода смолы: 1,7·1000·0,18=306 кг/ч Масса водяного пара, выходящего через газослив, складывается из влаги, вводимой в генератор со сланцем, газом и паровоздушной смесью, и из влаги, образуемой при термическом разложении сланца – пирогенетической влаги. Выход этой влаги достигает по данным лабораторных исследований 2% (в расчёте на сланец). Таким образом, общее количество водяного пара будет равно: 167+8+37+1,7·1000·0,02=246 кг/ч Массу коксозольного остатка можно определить по разнице суммы масс исходных веществ и суммы масс конечных продуктов, выходящих через газослив: 3360-(2340+306+45+246)=423 кг/ч Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Материальный баланс 40-тонного генератора в расчёте на 1 ч работы Приход Исходный вещества Расход Масса, кг Конечные продукты Масса, кг Сланец сухой 1500 Газ сухой 2340 Влага сланца 167 Газбензин 45 Воздух на дутьё 323 Пары смолы 306 Водяной пар на дутьё 8 Коксозольный остаток сухой 423 Обратный газ сухой 1300 Водяной пар 246 Газбензин 25 Влага газа 37 Всего 3360 Всего 3360 Тепловая интеграция, энергосбережение Тепло крекинг – остатка. уходящего из крекинг – установки, используется для подогрева нефти, которая поступает на установку. Определить среднюю разность температур в теплообменнике при прямотоке и противотоке, необходимую поверхность теплообмена, если крекинг – остаток охлаждается от температуры t1н = 300°С до t1к =200°С, а нефть нагревается от температуры t2н = 25°С до t2к = 175°С. Количество теплоты, отнимаемой от крекинг – остатка, принять Q = 50000Вт, коэффициент теплопередачи принять К 300 Вт м2 К. Дано: Q=50000Вт К=300 Вт м2 К. t1н t1к t2н t2к = 300°С =200°С = 25°С = 175°С Решение: 1. Определяем среднюю разность температур при прямотоке 300°С 200°С 25°С 175°С Δ t δ = 300 – 25 = Δ t м = 200 – 175 = 275°С 25°С При t 275 2 tм 25 следовательно Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 Δ t прям. - ? Δ t против. - ? Fпр. - ? F против.. - ? t ср е t м 275 25 104,5C 2,3 lg t t м 2,3 lg 275 25 2. Определяем среднюю разность температур при противотоке 300°С 200°С 175°С 25°С Δ t м = 300 – 175 = Δ t δ = 200 – 25 = 125°С 175°С При t 175 1,4 2 следовательно, t м 125 t ср t t м 175 125 150 0 C 2 2 3. Необходимая поверхность теплообмена при прямотоке: Q 50000 F 1,595 м 2 K t ср 300 104,5 4. Необходимая поверхность теплообмена при противотоке: Q 50000 F 1,111м 2 K t ср 300 150 Вывод: Таким образом, при противотоке и одинаковом расходе теплоносителя необходимая поверхность меньше, чем в случае прямотока. Упрощенный расчёт времени пребывания твёрдой фазы в реакторе пиролизёре-барабанного типа. Рассмотрим реактор пиролизёре установки УТТ-3000, принимая следующие геометрические размеры: внутренний диаметр реактора- D=4,4 метра, длина реакторL=15 метров. Допускаем, что реактор имеет форму цилиндра. Тогда внутренний объём реактора составит (м3): V S L 0.785 D 2 L 0.785 4.4 2 15 228 S-площадь поперечного сечения реактора, м2. Степень заполнения твёрдым материалом в проектных расчётах принимается равной 50% общего объёма реактора. В промышленных условиях степень заполнения Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014 меньше, поэтому принимаем φ=0,4 (40%.)Тогда объём материала, находящийся в реакторе , с учётом коэффициента заполнения будет равен (в м3): Vm V 0.4 228 91.2 Удельный расход твёрдого теплоносителя ( золы) для «смоляного режима» составляет nT=2-2,5 к одному. Принимаем нижний предел соотношения nT=2, следовательно объём, занимаемый 2-мя частями теплоносителя-золы и одной частью сухого сланца составит 91,2 м3. Нетрудно вычислить, что объём сухого сланца , находящегося в реакторе составит (м3): VC Vm 91.2 30.4 n 3 Принимаем, что по структуре потоков реактор-пиролизёр является реактором идеального вытеснения. В этом случае времена пребывания всех частиц потока в аппарате идеального вытеснения одинаковы. Среднее время пребывания частицы сланцаτ0 определяется частным от деления длины пройденного пути L (принимаем длину реактора), на линейную скорость- w. Проведем несложные преобразования: 0 L LS V w wS Q , Где V-объём , занимаемый потоком соответствующей фазы, м3. Q – расход подачи соответствующей фазы в реактор м3/час. Перейдём к от объёмных к массовым величинам, принимая, что насыпная плотность сухого сланца остаётся постоянной по длине реактора ρ=1000 (кг/м3). 0 V c c.n V c c.n 30.4 1000 0.27 Qc c 1 W Gc 1 W 3000 1 0.11000 24 Где Gc- часовая производительность установки по сухому сланцу , при условии что исходный сланец имеет 10% влажность., Полученный результат 0,27 часа соответствует времени пребывания частицы в реакторе 16,2 минуты. Sergey Chekryzhov, “Kütusetööstuse protsessid”, VK TTÜ-2014