Абсорбционные чиллеры

advertisement

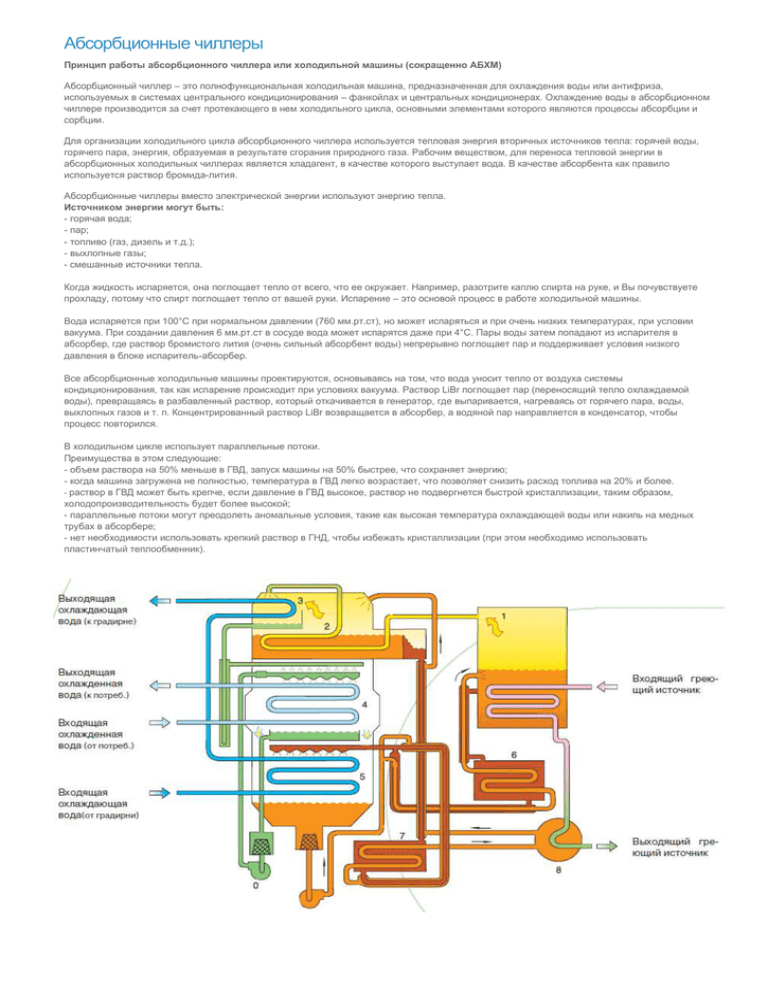

Абсорбционные чиллеры Принцип работы абсорбционного чиллера или холодильной машины (сокращенно АБХМ) Абсорбционный чиллер – это полнофункциональная холодильная машина, предназначенная для охлаждения воды или антифриза, используемых в системах центрального кондиционирования – фанкойлах и центральных кондиционерах. Охлаждение воды в абсорбционном чиллере производится за счет протекающего в нем холодильного цикла, основными элементами которого являются процессы абсорбции и сорбции. Для организации холодильного цикла абсорбционного чиллера используется тепловая энергия вторичных источников тепла: горячей воды, горячего пара, энергия, образуемая в результате сгорания природного газа. Рабочим веществом, для переноса тепловой энергии в абсорбционных холодильных чиллерах является хладагент, в качестве которого выступает вода. В качестве абсорбента как правило используется раствор бромида-лития. Абсорбционные чиллеры вместо электрической энергии используют энергию тепла. Источником энергии могут быть: - горячая вода; - пар; - топливо (газ, дизель и т.д.); - выхлопные газы; - смешанные источники тепла. Когда жидкость испаряется, она поглощает тепло от всего, что ее окружает. Например, разотрите каплю спирта на руке, и Вы почувствуете прохладу, потому что спирт поглощает тепло от вашей руки. Испарение – это основой процесс в работе холодильной машины. Вода испаряется при 100°С при нормальном давлении (760 мм.рт.ст), но может испаряться и при очень низких температурах, при условии вакуума. При создании давления 6 мм.рт.ст в сосуде вода может испарятся даже при 4°С. Пары воды затем попадают из испарителя в абсорбер, где раствор бромистого лития (очень сильный абсорбент воды) непрерывно поглощает пар и поддерживает условия низкого давления в блоке испаритель-абсорбер. Все абсорбционные холодильные машины проектируются, основываясь на том, что вода уносит тепло от воздуха системы кондиционирования, так как испарение происходит при условиях вакуума. Раствор LiBr поглощает пар (переносящий тепло охлаждаемой воды), превращаясь в разбавленный раствор, который откачивается в генератор, где выпаривается, нагреваясь от горячего пара, воды, выхлопных газов и т. п. Концентрированный раствор LiBr возвращается в абсорбер, а водяной пар направляется в конденсатор, чтобы процесс повторился. В холодильном цикле использует параллельные потоки. Преимущества в этом следующие: - объем раствора на 50% меньше в ГВД, запуск машины на 50% быстрее, что сохраняет энергию; - когда машина загружена не полностью, температура в ГВД легко возрастает, что позволяет снизить расход топлива на 20% и более. - раствор в ГВД может быть крепче, если давление в ГВД высокое, раствор не подвергнется быстрой кристаллизации, таким образом, холодопроизводительность будет более высокой; - параллельные потоки могут преодолеть аномальные условия, такие как высокая температура охлаждающей воды или накипь на медных трубах в абсорбере; - нет необходимости использовать крепкий раствор в ГНД, чтобы избежать кристаллизации (при этом необходимо использовать пластинчатый теплообменник). Секции абсорбционного генератора Секция генератора разделяется на высокотемпературный генератор и низкотемпературный генераторы. Парообразный хладагент, образующийся в высокотемпературном генераторе, используется для нагревания раствора бромида лития в низкотемпературном генераторе с пониженным давлением (и, соответственно, более низкой точкой кипения). Таким образом, более эффективно используется тепло, освобождаемое при конденсации. Как и в одноступенчатом цикле, парообразный хладагент, образующийся в низкотемпературном генераторе, поступает в конденсор для преобразования в жидкую форму. С другой стороны, парообразный хладагент, образующийся в высокотемпературном генераторе, превращается в воду, отдавая тепло промежуточному раствору бромида лития. Это происходит в трубках теплообменника низкотемпературного генератора. Парообразный хладагент, образующийся в высокотемпературном и низкотемпературном генераторах, превращается в жидкий хладагент и смешивается в конденсоре до возврата в испаритель. Секция испарителя Жидкий хладагент, поступающий в испаритель, равномерно распределяется по поверхности труб испарителя, в которые подается охлаждаемая вода. Низкое давление в испарителе вызывает закипание хладагента и его испарение. Необходимое для перехода в парообразное состояние тепло при этом отбирается у охлаждаемой воды, температура которой понижается. Секция абсорбера Концентрированный раствор, поступающий в абсорбер, равномерно распределяется по поверхности труб с охлаждающей водой. Концентрированный раствор в секции абсорбера поглощает парообразный хладагент, поступающий из секции испарителя аппарата. Охлаждающая вода, протекающая по трубкам теплообменника секции абсорбера, поглощает тепло, выделяющееся в процессе абсорбции. Концентрированный раствор, после поглощения парообразного хладагента, поступившего из испарителя, превращается в разбавленный раствор. Концентрация бромида лития, поступающего в секцию абсорбера, составляет 63,5% (все значения концентрации и температуры являются приблизительными). Затем, раствор бромида лития поглощает парообразный хладагент, поступающий из секции испарителя, и охлаждается с 50 С до 370 С охлаждающей водой. В результате этого раствор бромида лития становится разбавленным, и он выходит из абсорбера с концентрацией 57.7%. Теплообменники высокой температуры и низкой температуры Разбавленный раствор после секции абсорбера, поступает в низкотемпературный теплообменник, где он нагревается концентрированным раствором. После этого разбавленный раствор проходит через высокотемпературный теплообменник, где он еще больше нагревается раствором промежуточной концентрации. Раствор промежуточной концентрации и концентрированный раствор, в свою очередь, охлаждаются разбавленным раствором. Этот процесс охлаждения концентрированного раствора усиливает его поглощающую способность за счет понижения температуры. Секция высокотемпературного генератора на дизельном или газовом топливе Разбавленный раствор из теплообменников поступает в высокотемпературный генератор, где из него в результате нагрева газовой горелкой выпаривается хладагент. После выпаривания в высокотемпературном генераторе разбавленный раствор превращается в раствор промежуточной концентрации. Разбавленный раствор нагревается при неизменной концентрации, после чего из него начинает выпариваться хладагент, и концентрация раствора достигает 60.8%. Секция низкотемпературного генератора Парообразный хладагент из высокотемпературного генератора проходит через трубки теплообменника низкотемпературного генератора. Раствор промежуточной концентрации из высокотемпературного теплообменника поступает в низкотемпературный генератор, где он нагревается парообразным хладагентом. Нагретый раствор промежуточной концентрации еще больше теряет хладагент, который испаряется из него, и достигает максимальной концентрации. Конденсированный хладагент из трубок теплообменника и парообразный хладагент из секции низкотемпературного генератора поступают затем в конденсор. Раствор промежуточной концентрации поступает в низкотемпературный генератор и нагревается горячим парообразным хладагентом, поступившим из высокотемпературного генератора. Из раствора еще больше испаряется хладагент и его концентрация повышается до конечного максимального уровня 63.7%. Секция конденсора Парообразный хладагент из низкотемпературного генератора конденсируется на теплообменнике конденсора. Охлаждающая вода из абсорбера протекает через конденсор, отбирает тепло у парообразного хладагента, поступившего из секции низкотемпературного генератора, вызывая его конденсацию, и выводится в колонку охлаждения. Сконденсировавшийся (жидкий) хладагент затем поступает в испаритель, где цикл начинается заново. При использовании цикла абсорбционного нагрева, устройство функционирует, главным образом, как бойлер. Разбавленный раствор нагревается в высокотемпературном генераторе. При этом из него выпаривается хладагент. Парообразный хладагент поступает в абсорбер / испаритель и конденсируется на трубках теплообменника испарителя. Вода, проходящая через теплообменник, уносит физическое тепло конденсируемого хладагента и передает его в контур горячей воды. Сконденсировавшийся хладагент смешивается с раствором промежуточной концентрации и превращает его в разбавленный раствор. Разбавленный раствор перекачивается насосом обратно в высокотемпературный генератор, где цикл повторяется. Функциональные элементы абсорбционного чиллера с подводом внешнего источника тепла (пар) На рисунке ниже показано размещение функциональных элементов двух-ступенчатого абсорбционного чиллера. В чиллерах в качестве вторичного источника тепловой энергии используется горячий пар, температура которого 110С. Удаление тепловой энергии, образуемой в результате работы чиллера, осуществляется через гидравлический контур охлаждения конденсатора и далее через градирни башенного исполнения. - Испаритель является источником холода абсорбционного чиллера. Вода (Которая является хладагентом) в жидком состоянии инжектируется на внешнюю теплообменную поверхность испарителя и начинает испаряться. Испаряясь вода охлаждает теплообменную поверхность испарителя. При этом вода (Или антифриз), протекающая внутри теплообменной поверхности испарителя также охлаждается. Примечание: В испарителе вода – хладагент получает тепловую энергию (Или отдает холод) из гидравлического контура системы кондиционирования. - Абсорбер – это агрегат, в котором пары хладагента – воды абсорбируются в абсорбенте – концентрированном растворе бромида-лития. В абсорбере происходит инжекция абсорбента, имеющего высокую температуру. Процесс абсорбции сопровождается отводом тепла в гидравлический контур охлаждения. Таким образом, в абсорбере концентрированный раствор бромида лития разбавляется водой (ослабляется) и получается слабый раствор бромида-лития. - Генератор высокой температуры – это агрегат, в котором слабый раствор бромида-лития нагревается за счет энергии вторичных источников (В нашем случае это пар высокой температуры, поступающий из системы горячего водоснабжения). При нагревании раствора выделяются пары хладагента – воды, которые также на данном этапе имеют высокую температуру. Таким образом раствор бромида-лития усиливается. - Генератор низкой температуры – это агрегат, в котором усиленный раствор бромида-лития нагревается парами хладагента – воды, нагретыми в генераторе высокой температуры. При этом получается сильный раствор бромида лития, который возвращается в абсорбер. - Конденсатор является источником тепла. Пары хладагента, поступающие из генератора низкой температуры конденсируются, переходя из пара в жидкое состояние. При этом энергия, образуемая при конденсации удаляется в гидравлический контур охлаждения конденсатора. Размещение функциональных элементов абсорбционного чиллера 1. Вход воды гидравлического контура охлаждения конденсатора. 2. Генератор низкой температуры. 3. Вход пара. 4. Генератор высокой температуры. 5. Система автоматизированного управления. 6. Теплообменник высокой температуры. 7. Теплообменник средней температуры. 8. Выход пара. 9. Абсорбер. 10. Конденсатор. 11. Вход воды из системы кондиционирования. 12. Выход воды гидравлического контура охлаждения конденсатора. 13. Выход воды из системы кондиционирования. 14. Испаритель. Как работает абсорбционный чиллер На рисунке показана схема абсорбционного чиллера двойного действия, в котором: - в качестве хладагента используется - вода; - в качестве абсорбента – раствор бромида–лития; - в качестве вторичного источника тепловой энергии – пар из системы отопления. Схема абсорбционного чиллера двойного действия с подводом пара Как было сказано ранее, испаритель является источником холода в абсорбционном чиллере. В испарителе происходит адиабатическое распыление (Инжекция) хладагента – воды при пониженном давлении среды. Процесс адиабатического распыления сопровождается испарением воды, частицы которой входят во взаимодействие, с теплообменной поверхностью испарителя охлаждая ее. При этом вода или антифриз (из системы кондиционирования), протекающий по внутренней полости теплообменника также охлаждается. Вследствие того что давление среды понижено, температура испарения воды – хладагента также снижена. Далее пары хладагента - воды поступают в абсорбер. В абсорбере пары хладагента поглощаются абсорбентом – высококонцентрированным раствором бромида лития. Таким образом раствор бромида-лития растворяется парами воды (Или ослабляется). Ослабленный раствор поступает в генератор высокой температуры. В генераторе высокой температуры ослабленный раствор нагревается за счет энергии вторичных источников – горячего пара системы отопления. При нагревании ослабленного раствора бромида лития выделяются пары хладагента – воды высокой температуры, при этом раствор усиливается. Усиленный раствор бромида-лития поступает в генератор низкой температуры где охлаждается парами воды – хладагента. Сильный раствор бромида-лития поступает обратно в абсорбер, в то время как пары хладагента - воды поступают в конденсатор. В конденсаторе пары хладагента охлаждаются с помощью воды из гидравлического контура охлаждения конденсатора, поступающей из градирен башенного исполнения. При этом пары хладагента конденсируются при повышенном давлении, переходя из пара в жидкость. Жидкий хладагент – вода подается обратно в испаритель и процесс повторяется. Схема преобразования тепловой энергии в абсорбционном чиллере Преимущества АБХМ по сравнению с обычными парокомпрессионными чиллерами на электричестве: Низкое потребление электроэнергии. АБХМ мощностью по холоду 1000 кВт потребляет всего 5 кВт электроэнергии, при этом обычный "электрический" парокомпрессионный чиллер потреблял бы 300 кВт. Данное преимущество означает очень существенную экономию на подключении электроэнергии и дальнейшей её оплате. При работе АБХМ нет шума и вибраций. Нет движущихся частей, мощных электродвигателей, подшипников. Только насос может издавать шум. Больший комфорт и надежность системы. АБХМ на газе (газовый чиллер) может производить одновременно горячую и холодную воду. Холодную - на нужды кондиционирования. Горячую - на санитарные нужды (ГВС). Соответственно, пропадает необходимость в установке бойлеров. АБХМ на газе работает зимой как котел, летом - как чиллер. Экономия пространства и затрат на оборудование. Долгий срок службы - более 20 лет. У АБХМ за счет отсутствия вибраций и движущихся частей срок службы больше, чем у парокомпрессионных чиллеров на электроэнергии. Недостатки АБХМ по сравнению с обычными "электрическими чиллерами". Последствия этих недостатков и примеры их устранения. Характеристика Недостаток Цена Что предлагает ООО "ИПЦ "ВЕКОТЕХ"? Обычно разница в цене компенсируется тем, что в случае АБХМ нет необходимости АБХМ дороже обычного оплачивать подсоединение к городским чиллера на 15-30% электрическим сетям с высоким тарифом электроэнергии из-за высокого потребления "электрическими чиллерами". Электричество - Для обычного "электрического" чиллера на 1000кВт по холоду требуется 350кВт электроэнергии. Также разница окупается в процессе эксплуатации за счет низкого потребления электричества. Вес Необходимо рассчитывать расположение Вес АБХМ больше чем у чиллера в здании и заранее предусматривать обычного чиллера в 1,5- размещение такого веса. Также нагрузка 2 раза является распределенной, это может решить эту проблему в некоторых случаях. Охлаждение Обычные чиллеры работают с сухими градирнями, для АБХМ нужна мокрая градирня или орошение сухой градирни Это неустранимый недостаток АБХМ. Для нивелирования его последствий мы предлагаем: - сухие градирни с орошением (при tнаруж >+200C); - мокрые градирни с минимальным капельным уносом; - мокрые градирни с модификацией против парения. Экономическое обоснование применения АБХМ. Недостатки и преимущества, параметры эксплуатации на базе АБХМ производства "Thermax" по сравнению с типовым чиллером "вода-вода". Характеристика Ед. изм. АБХМ на горячей Чиллер на воде электроэнергии Мощность по холоду кВт 1 000 1 000 Потребляемая эл. мощность кВт 2 295 Потребляемая тепловая мощность (вода 105/85°С) кВт 1350 0 Габариты чиллера, ШхВхГ мм 2200х3180х5130 1600x1940x4130 Вес чиллера кг 12 000 7 300 Уровень шума к окружению на расстоянии 1м дБ(А) 40 78 Габариты градирни, ШхВхГ мм 2200х1500х11000 2200х1500х11000 Кол-во градирен шт. 2 1 Орошение при tнаруж>24°С - да нет нет 50°С Возможность производства горячей воды в переходный период Возможность производства горячей воды в холодный период t°С нет нет Срок службы лет 25 15 Годовое потребление чиллером элва (работает 5 месяцев, 30 дней в месяц, 12 часов в день, нагрузка 70%) кВт*час 2 520 371 700 Годовое потребление чиллером тепловой энергии (то же) кВт*час 1 701 000 0 Годовое потребление газа (теплотворная способность газа 38 м3 000 кДж/м3) 161 147 0 Грубо годовая стоимость работы чиллера (зависит от линейки тарифа) грн. 98 200 223 000 Цена чиллера евро 180 000 150 000