Лекции - Автоматизированная информационная система ГУ имени

advertisement

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РЕСПУБЛИКИ КАЗАХСТАН

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

имени ШАКАРИМА г. Семей

Документ СМК 3уровня

УМКД

УМКД

Программа дисциплины

“Автоматизация типовых

технологических процессов”

учебно-методические

материалы

Редакция №1

УМКД 042-18-11.1.20.81/032013

УЧЕБНО-МЕТОДИЧЕСКИЙ КОМПЛЕКС

ДИСЦИПЛИНЫ

«Автоматизация типовых технологических процессов»

для специальности 5В070200 - Автоматизация и управление

Учебно-методические материалы

Семей

2013

1

СОДЕРЖАНИЕ

1 Глоссарий

2 Лекции

3 Лабораторный практикум

4 Практические занятия

5. Блок контроля знаний

3

5

99

131

164

2

1 Глоссарий

Технологический объект управления (ТОУ) — это совокупность

технологического оборудования и реализованного на нем по соответствующим

инструкциям или регламентам технологического процесса производства.

Совместно функционирующие ТОУ и управляющая им АСУ ТП образуют

автоматизированный технологический комплекс (АТК).

Автоматический регулятор – это средство автоматизации, получающее,

усиливающее и преобразующее сигнал отклонения регулируемой величины и

целенаправленно воздействующее на объект регулирования; он обеспечивает

поддержание заданного значения регулируемой величины или изменения ее

значения по заданному закону (алгоритму).

Совокупность объекта управления и автоматического управляющего

устройства, взаимодействие которых приводит к выполнению поставленной цели

управления, называется системой автоматического управления

Под управлением – будем понимать процесс организации такого

целенаправленного воздействия на объект, при котором объект переходит в

требуемое состояние или положение.

Автоматика - отрасль науки и техники, охватывающая совокупность методов

и технических средств, освобождающих человека от непосредственного выполнения

операций по контролю и управлению производственными процессами и

техническими устройствами.

Системы автоматической сигнализации (САС) предназначены для извещения

обслуживающего персонала о состоянии технологической установки или

протекающего в ней технологического процесса.

Системы автоматического контроля (САК) осуществляют без участия

человека контроль (т.е. измерение и сравнение с нормативными показателями)

различных величин, характеризующих работу технологического агрегата или

протекающий в нем технологический процесс. В промышленном производстве

часто используют системы централизованного контроля (СЦК), в которых вся

технологическая информация собирается и обрабатывается на центральном пульте

управления.

Системы автоматической блокировки и защиты служат для предотвращения

возникновения аварийных ситуаций в агрегатах и устройствах.

Системы автоматического пуска и останова обеспечивают включение,

переключение и отключение различных приводов и механизмов агрегата или

технологической установки по заранее заданной программе.

Системы автоматического управления (САУ) предназначены для управления

работой тех или иных технических устройств и агрегатов или протекающими в них

технологическими процессами.

Системы автоматической сигнализации (САС) предназначены для извещения

обслуживающего персонала о состоянии технологической установки или

протекающего в ней технологического процесса.

Системы автоматического контроля (САК) осуществляют без участия

человека контроль (т.е. измерение и сравнение с нормативными показателями)

3

различных величин, характеризующих работу технологического агрегата или

протекающий в нем технологический процесс. В промышленном производстве

часто используют системы централизованного контроля (СЦК), в которых вся

технологическая информация собирается и обрабатывается на центральном пульте

управления.

Системы автоматической блокировки и защиты служат для предотвращения

возникновения аварийных ситуаций в агрегатах и устройствах.

Системы автоматического пуска и останова обеспечивают включение,

переключение и отключение различных приводов и механизмов агрегата или

технологической установки по заранее заданной программе.

Системы автоматического управления (САУ) предназначены для управления

работой тех или иных технических устройств и агрегатов или протекающими в них

технологическими процессами.

Автоматическое регулирование – это одна из важнейших функций

автоматического управления, без осуществления которой невозможна работа

большинства систем управления. В сложных системах управления, особенно с

использованием ЭВМ, управлением называют процесс выработки необходимого

решения, а регулированием - его реализацию на объекте

Возмущающими называются воздействия, которые выводят объект из

состояния равновесия, т.е. нарушают его материальный или энергетический баланс.

Регулирующие (управляющие) воздействия представляют собой воздействия,

восстанавливающие прежнее равновесие объекта или переводящие его в новое

состояние равновесия.

Возмущающими называются воздействия, которые выводят объект из

состояния равновесия, т.е. нарушают его материальный или энергетический баланс.

Регулирующие (управляющие) воздействия представляют собой воздействия,

восстанавливающие прежнее равновесие объекта или переводящие его в новое

состояние равновесия.

Объекты регулирования, которые возможно характеризовать значением регулируемой величины X в одной точке пространства, называются объектами

регулирования с сосредоточенными параметрами.

Некоторые другие объекты необходимо характеризовать значением

регулируемой величины X в нескольких точках пространства (температура металла

по длине зоны вторичного охлаждения в МНЛЗ, давление газов по высоте доменной

печи) или распределенными в пространстве регулирующими воздействиями. Такие

объекты называются объектами с распределенными параметрами.

Стабилизирующие системы – обеспечивают поддержание регулируемой

величины на постоянном заданном значении

Следящие системы – обеспечивающие изменение регулируемой величины в

заданном соотношении с управляющим воздействием, которое изменяется

произвольным образом, не зависящим от данной системы

4

Лекции

Лекция 1. Тема: Общие сведения о локальных системах автоматизации

Задача автоматизации состоит в осуществлении управления технологическими

процессами (ТП).

Под ТП понимают совокупность технологических операций, проводимых над

исходным сырьем, целью которого является получение продукта, обладающего

заданными свойствами ТП, реализованного на соответствующем технологическом

оборудовании называется технологический объект управления (ТОУ). Под ТОУ

может быть представлен аппарат, агрегат или установка, так и производство и

предприятие. Внешние воздействия нарушают работу ТОУ, поэтому для

поддержания его нормального функционирования ОТУ нужно управлять. Процесс

управления предусматривает:

1. Сбор информации о текущем состоянии ОУ.

2. Определение оптимального режима функционирования объекта.

3. Вычисления управляющих воздействий.

4. Реализация оптимального управления.

Для каждой стадии автоматизации должны быть намечены главные

направления развития с учетом принятых общеизвестных тенденций,

совершенствование технологических средств автоматизации, как на стадии

проектирования, так и внедрение локальных средств автоматизации.

Целесообразность автоматизации определяется в первую очередь

экономическими соображениями, оцениваемые с учетом:

1. Однородность сырья, стабильность источников энергии и материальных

потоков.

2. Степень механизации рассматриваемого процесса.

3. Наличие технических характеристик приборов, позволяющих

осуществлять анализ качества сырья и изменения режимных

параметров.

4. Технологические

возможности

осуществления

управления

воздействиями и установки исполнительных механизмов.

5. Потребность в вычислительной технике и логических программных

устройствах.

6. Ориентировочная стоимость.

Автоматические системы осуществляют следующие функции управления:

1. Одноконтурное автоматическое регулирование.

2. Каскадное и программное регулирование.

3. Многосвязное автоматическое регулирование.

4. Логическое управление.

5. Оптимизированное управление установившихся режимов.

6. Оптимальное управление переходными режимами.

5

Основным инструментом для решения проблем производства служат

автоматизированные систему управления (АСУ).

АСУ – это человеко-машинная система, автоматический сбор и обработку

информации необходимой для оптимизации управления в различных видах

человеческой деятельности.

Процесс оптимизации предполагает выбор такого варианта управления, при

котором достигается минимальное или максимальное значение некоторого

критерия, характеризующего качество управления.

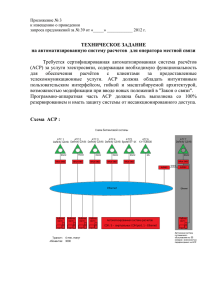

Существуют 3 вида АСУ:

1. АСУП – автоматизированная система управления предприятием.

Предназначена для решения основных задач управления производственнохозяйственной деятельностью промышленного предприятия в целом на основе

применения математических методов. К особенностям АСУП относят:

1) В АСУП доминирующее значения имеют экономические показатели.

2) Определяющим

в

управлении

предприятием

является

не

технологические ограничения, а директивные указания в виде плана.

3) Наличие специфических законов управления, снабжением, сбытом,

финансовой деятельностью.

Основным критерием управления для АСУП является прибыль предприятия

за планируемый период.

2. АСУ ТП – это система, реализуемая на базе высоко эффективной

вычислительной

и

управленческой

технике,

которая

обеспечивает

автоматизированное управление технологическим комплексом с использованием

централизованной обработанной информации, по заданным технологическим и

технико-экономическим

показателям,

определяющим

качественные

и

количественные результаты выработки продукта, и подготавливает информацию

для решения организационно-экономических задач. АСУ ТП вырабатывает

управляющее воздействие в том же темпе, что и работает технологическое

оборудование, работает в режиме «реального времени».

3. Локальные системы автоматизации.

Здесь задача сводится к стабилизации необходимых режимов, процессов,

протекающих в отдельных аппаратах путем поддержания заданных значений

характерных технологических величин (t, P,…). Одновременно совершается

сигнализация о нарушения заданного режима, защита и блокировка оборудования,

его пуск и останов, а также дистанционное управление процессом. Функциональные

блокировки и сигналы осуществляются простыми устройствами, функции

стабилизации режимов выполняют регуляторы.

Автоматическим регулятором называется устройство, с помощью которого в

локальных АСР обеспечивается автоматическое поддержание технологического

параметра на заданном уровне или изменяется по заданной программе. В

зависимости от вида регулятора структурная схема имеет вид:

1) При непрерывном законе регулирования (рис. 1)

Uзад

ε=Uзад-Uр

6 ТОУ

Uр

R

У

Рис. 1

Где ε – сигнал рассогласования;

R – регулятор цепи обратной связи.

2) При релейном управлении.

ТОУ

R

Рис. 2

Классификация АСР

1) По принципу регулирования АСР делятся:

АСР действующие по отклонению (рис. 1);

АСР действующие по возмущению (рис. 3 а);

Комбинированные АСР (рис. 3 б).

R

Z

R

ТОУ

Z

ТОУ

R

А)

Б)

Рис. 3

2) По числу регулируемых величин:

Одномерные – это системы, имеющие по одной регулируемой

величины.

Многомерные делятся на системы несвязного регулирования и системы

связного регулирования.

Системы несвязного регулирования используются когда взаимное влияние

регулируемых величин мало или отсутствует. В системах связанного регулирования

регуляторы различных величин одного технологического объекта связаны между

собой внешними связями с целью ослабления взаимного влияния регулируемых

величин.

3) По числу контуров: одноконтурные и многоконтурные.

7

4) По назначению:

Системы автоматизированной оптимизации

Системы программного управления

Следящие системы – это когда заданное значение регулируемой

величины за ранее не известно, а является функцией внешней

независимой технологической величины.

5) По характеру регулируемых воздействий

Непрерывные – непрерывное изменение входной величины

соответствует непрерывному изменению параметра на выходе каждого

звена.

Релейные (позиционные) – выходная величина минимальна

(максимальна).

Импульсное – это АСР, имеющая в своем составе звено, которое

преобразует непрерывную входную величину в последовательность

импульсов с определенным периодом чередования. Период импульсов

задается принудительно.

Лекция 2 Тема: Статика и динамика систем автоматизированного

управления.

В промышленных условиях автоматические системы могут находиться в

статических (равновесных) и динамических (неравновесных) состояниях.

Равновесное состояние характеризуется постоянством во времени входных,

выходных и промежуточных величин. При эксплуатации объекта равновесное

состояние нарушается в результате действия различных возмущений и все величины

начинают изменяться во времени, такое их состояние называется неравновесным.

Работа большинства объектов состоит в преобразовании по определенному закону

материальных и энергетических потоках. Закон преобразования задается

передаточной функцией. При этом возможны два режима работы:

1. Статический;

2. Динамический.

В статическом режиме приток вещества и энергии в объекте равен стоку.

Q ( пр ) (t)=Q (ст ) (t)

В статическом режиме каждому значению сигнала на входе соответствует

определенное значение выходного сигнала.

y=f(x)

8

h

Q пр

Q ст

Рис.1

Уравнение динамики описывается дифференциальным уравнением.

Динамические системы также называют астатическими. Поэтому изучение

динамических свойств объекта составляет главную задачу анализа АСР.

Главная задача анализа АСР. Существует два метода определения:

1. Аналитический;

2. Экспериментально – аналитический.

Аналитический метод.

Уравнение математической модели объекта составляют на основании главных

физико – химических закономерностей, определяющих ход процесса. Метод удобен

тем, что в полученное уравнение входят основные параметры процесса и наглядно

видны связь этих параметров с характеристикой объекта. Составляется уравнение

материального и энергетического баланса для динамического режима работы

объекта.

Общий вид:

T

dy

+Y(t)= K·X(t),

dt

где T – постоянная времени;

К – коэффициент усиления;

X – регулирующее воздействие.

Экспериментально – аналитический.

Метод используют, когда статические и динамические характеристики объекта

определяются путем аналитической обработки результатов эксперимента. Основной

недостаток: полученная математическая модель может быть использована только

для данного объекта. Экспериментальное определение характеристик объекта

производится активными методами: на объект, находящийся в состоянии

равновесия наносят импульсное входное воздействие, реакция объекта на такое

воздействие называется кривой разгона. Кривую разгона получают по каналу

передачи регулирующего воздействия. С момента нанесения возмущения

регулируемая величина регулируется во времени до стабилизации ее на новом

9

значении для статического, или до установления постоянной скорости ее изменения

для астатического объекта.

x

2

1

t

T0

1 - статический объект 1-го порядка;2 – астатический объект 2-го порядка.

Рис.2

При снятии кривой разгона необходимо выполнить следующие условия:

1. Если проектируется система стабилизации, то кривая разгона должна

сниматься в окрестности рабочей точки.

2. Кривые разгона необходимо снимать как при положительных, так и

отрицательных скачках управляющего воздействия. По виду кривых разгона

можно судить о степени асимметрии объекта. При большой асимметрии

расчет настроек регулятора рекомендуется вести по усредненным значениям.

3. При наличии “зашумленного” 5;10 % выхода двигателя необходимо снимать

несколько кривых разгона с последующим наложением друг на друга и

получение усредненной кривой.

4. При снятии кривой разгона необходимо выбирать наиболее стабильные

режимы, например, когда действие внешних случайных возмущений

маловероятно.

5. При снятии кривой разгона амплитуда пробного входного сигнала должна

быть с одной стороны достаточной, чтобы кривая разгона четко выделилась

на фоне шумов, с другой стороны достаточно малой, чтобы не нарушать

нормального хода технологического процесса. Поэтому в зависимости от

геометрических размеров объекта управления возмущающего воздействия по

каналу регулирования равно x=7-12% хода рабочего органа.

Изменение во время выходной величины системы от момента нанесения

возмущающего воздействия до прихода ее в равновесное состояние называют

переходным процессом, он зависит как от динамических свойств системы, так и

входных воздействий и начальных условий.

y(t)=y В (t)+y С (t), где

y В (t) - вынужденная, определяется видом возмущающего воздействия;

10

y С (t) - свободного движения, зависящая от свойств системы и начальных условий.

В различных системах при одних и тех же процессах переходные процессы

протекают различно.

Виды переходного процесса может быть следующей:

1.

///

/..

./

y

t

2.

…

y

t

3.

y

t

4.

y

t

1.

Аппериодический - сходящийся, выходная величина плавная без колебаний,

отклоняется от первоначального значения, и затем система постепенно

возвращается в равновесное состояние.

11

Колебательный – сходящийся, выходная величина системы совершает

колебания с постоянно уменьшающейся амплитудой.

3. Колебательный – гармонический, постоянная амплитуда колебания.

4. Колебательный – расходящийся, колебания увеличиваются.

1,2 – устойчивые системы.

3 – на границе.

4 – не устойчивая система.

2.

Основные показатели качества регулирования.

Временная характеристика системы представляет собой изменение выходной

величины во времени при подаче на ее вход типового апериодического

воздействия, в качестве которого используют единичное ступенчатое воздействие.

1(t)= 1, при t>0

при t<0

y

t

Для различных систем регулирования важен характер затухания переходного

процесса, если затухания происходят медленно, значит, САР обладает

недостаточным быстродействием и применение его ограничено. Если затухания

протекают быстро, то система обладает высокой работоспособностью.

Основными показателями качества являются:

12

y

y1

y ст

t

y2

t рег

1. Статическая ошибка регулирования Y 1 - отклонение регулируемого параметра

от заданного значения после окончания переходного процесса.

2. Динамическая ошибка регулирования Y 2 – это максимальное отклонение

регулируемой величины от заданного значения.

3. Перерегулирование - это максимальное отклонение регулируемой величины в

установившемся режиме, выраженной в процентах %.

y1 y 2

100%

y1

4. Время регулирования – отрезок времени в течение, которого регулируемая

величина достигает нового установившегося с некоторой, заранее

установленной точностью.

Лекция №3 Тема: Выбор типа регулятора

Характер действия регулятора определяем по отношению t/T0<0,2 – позиционное,

0,2<t/Т0<1 –непрерывное регулирование, t/T0>1 – многоконтурные СУ.

Постоянная времени Т0 – время, в течение которого выходная величина

достигла бы своего максимального значения, если бы она изменялась с постоянной

скоростью равной скорости её изменения в начальный момент времени.

Исходными данными для расчета являются: 1.Динамические свойства ОУ (t,

T0, K0). 2.Максимальная величина возмущающего воздействия (Хв= 7 – 15%) хода

рабочего органа. 3.Принятый вид типового переходного процесса. 4.допустимые

показатели качества переходного процесса у1 доп., у ст, tр доп.

Подбор регулятора начинают с определения максимального динамического

отклонения регулируемой величины в замкнутом контуре.

у1=Rд*К0*Хв

Rд – коэффициент, определяющий степень воздействия регулятора на объект.

13

у1<у1 доп.

и п

пи

пид

Требуемые оценки качества могут быть обеспечены!!!!!!!!!. При выборе П –

регулятора необходимо проверить у ст.< у ст.доп. Время регулирования tp<tp доп.

И

П

ПИ

ПИД

Затем приступаем к определению параметров настройки выбранного

регулятора. Существуют следующие методы:

1.Организованный поиск, позволяющий находить оптимальные настройки

регулятора непосредственно из эксперимента, проводимого на действующей АСР.

2.Расчетный метод заключается в составлении уравнения динамики системы и

его решений, относительно регулируемой величины при единичном ступенчатом

возмущении. Затем подставляя в полученное решение конкретные значения

параметров настройки регуляторов получают несколько переходных процессов из

которых выбирают оптимальный.

3. По эмпирическим формулам получают в результате матрицу регулирования

АСР.

Расчет настроек регулятора в одноконтурной АСР.

Под оптимальными подразумеваются настройки регулятора, обеспечивающие

заданную степень колебательности процесса (степень затухания).

m*=0.221 – заданная степень колебательности для пневматических регуляторов

m*=0.366 – для электрических.

1 e 2m

A1 A2

A1

0.75 0.9%

А2

А1

Наиболее распространенными методами поиска являются:

1.Метод расширенных частотных характеристик (метод РЧХ);

2.Метод незатухающих колебаний (метод Циглера - Никольса).

Метод РЧХ.

14

Если разомкнутая система имеет степень колебательности не ниже заданной,

то замкнутая система будет обладать заданной степенью колебательности в том

случае, когда расширенная АФХ разомкнутой системы Wp(m, I, ) проходит через

точку (1, I, 0).

Im

Re

W=0

1;(i0)

Wраз.с.(m, i )=1

Wраз.с.( m, i )=Wоб (m, i )*R(m, i ,S)

Wоб=Аоб(m, ) е i ( m, )

R(m, i ,S)=Ap(m, ,S) еi ( m, ,S )

(1)

об

р

Aоо (m, ) Ap(m, , S ) 1;

об (m, ) p(m, , S ) 0

Для заданных частотных характеристик объекта и выбор закона

регулирования при решении системы (2) находят вектор настроек регулятора S

обеспечивающнго заданную степень колебательности. Из 2-го уравнения системы

находят р - рабочую частоту, а из 1-го S-параметры настройки.

Для П-регулятора R(p)=-S1

об (m, ) 0 p

S1* Aоо m, p

1

Для И-регулятора R(p)=-S0/p

об (m, )

0 p

2

1

S 0* р Aоо m, p

Для регуляторов с двумя параметрами в плоскости настроек строят линию

равной степени колебательности.

пи

пд

Интервал частот берется из условия:

t

n

T0 j

j 1

15

Разным точкам на линии равной степени колебательности соответствуют

различные переходные процессы. Наиболее оптимальный вид переходного процесса

соответствует точка 4. р(4) 1,2 max .

Исходя из этого для ПИ-регулятора

S1 Aоо (m, p)

1

R( p) S1

S0

p

1 m 2 cos

S 0 Aоо (m, p ) 1 m 2 m cos sin

1

arctgm об (m, )

Для ПД-регулятора

R( p) S1 S 2 P

S1 Aоо (m, p ) cos об (m, p ) mS 2

1

S 2 Aоо (m1, p ) sin об (m, p )

1

Для ПИД-регулятора с тремя парами настройки:

R( p) S1

S0

S2p

p

Из системы 2 находят настройки S1 и S0 как функцию от S2. Задаваясь

различными значениями S2.строят линии равной степени колебательности S1 и S0.

S1 Aоо (m, )

1

1 m 2 cos 2S 2mp

S 0 Aоо (m, p) 1 m 2 m cos sin S 2 2 (1 m 2 )

1

Метод незатухающих колебаний.

1. Расчет критической настройки пропорциональной составляющей S1

(S0=S2=0), при которых АСР будет находиться на границе устойчивости и

составляющей критич.

2. Определение по Sкр и кр оптимальных настроек. S 0* , S1* , S 2* - по Sкр.

Уравнение S1 и кр находят из уравнений:

( ) 0

Sкк Аоб (кр )

1

Оптимальные настройки по следующим формулам:

S1 0,5S1кр - П-регулятор

S1* 0,45S1кр - ПИ-регулятор

S 0* / S1 0,19кр S 0 0.086S1кркр - ПИД-регулятор

*

S1* 0,6S1кр

S 0* / S1* 0,32кр S 0* 0.192S1кркр

S 2* / S1* 0,785 / кр S 2* 0.471S1кр / кр

Определение настроек регулятора по эмпирическим формулам.

Регулятор

И

П

Граничный апериодический

1

Kp

4,5Kоо

0,3

Kp

Kоо( / T 0)

Тип переходного процесса

С 20%

С 40%

перерегулированием

перерегулированием

1

1

Kp

Kp

4,5Kоо

4,5Kоо

0,7

0,9

Kp

Kp

Kоо( / T 0)

Kоо( / T 0)

16

ПИ

0.6

Kоо( / T 0)

Ти=0,6Т0

0.93

Kp

Kоо( / T 0)

Ти=2,4

ТД=0,4

Kp

ПИД

0,7

Kоо( / T 0)

Ти=0,7Т0

1.2

Kp

Kоо( / T 0)

Ти=2

ТД=0,4

Kp

1

Kоо( / T 0)

Ти=Т0

1.4

Kp

Kоо( / T 0)

Ти=1,3

ТД=0,5

Kp

Лекция № 4

Тема: Расчет настроек регуляторов в многоконтурных АСР.

Удовлетворительное качество регулирования в простейшей одноконтурной

системе АСР с использованием стандартных законов регулирования можно

получить только при благоприятных динамических характеристиках объекта:

T0

0 .2 1

При больших или/и T 0 даже при оптимальных настройках регуляторов

одноконтурные АСР характеризуются большими динамическими ошибками, низкой

частотой регулирования и длительными переходными процессами. Для повышения

качества регулирования необходим переход от одноконтурных АСР к более

сложнымсистемам, использующим дополнительные (корректирующие) импульсы

по возмущениям или вспомогательным выходным координатам. Такие системы

имеют дополнительно динамические компенсаторы или стандартные регуляторы. В

зависимости от характера корректирующего импульса различают следующие

многоконтурные АСР:

1. Комбинированные – сочетающие обычный замкнутый контур с

дополнительным каналом воздействия, по которому через динамический

компенсатор вводится импульс по возмущению.

2. Каскадные – двухконтурные замкнутые АСР построенные на базе двух

стандартных регуляторов и использующие для регулирования кроме

основной выходной координаты дополнительный промежуточный выход.

3. С дополнительным импульсом по производной от промежуточной выходной

координаты после соответствующего преобразования превращения в

каскадную.

Комбинированные многоконтурные АСР.

Комбинированные системы регулирования применяются при автоматизации

объектов, подверженных действию существующих контролируемых возмущений.

Например, выпарная установка в которой одним из наиболее сильных возмущений

является расход питания.

17

пар

греющий пар

FE

2

QC

QC

1

TE

Упаренный раствор

1 – регулятор;

2 – компенсатор

Основная задача регулирования - стабилизация концентрации упаренного

раствора за счет изменения расхода греющего пара выполняется регулятором 1.

Кроме сигнала регулятора, на клапан, регулирующий подачу пара, через

динамический компенсатор 2 поступает корректирующий импульс по расходу

питания.

Применяют два способа построения комбинированных АСР.

1. Когда корректирующий импульс по возмущающему воздействию подается на

вход объекта управления.

a)

x Вх.

RK

WВ

W ор

y

ОУ

R

18

y зд

б)

x Вх.

WВ

RК

y

W ор

R

W ор

2.

3. Когда корректирующий импульс от компенсатора подается на вход

регулятора.

a)

xR х

RК

Wр

W ор

y

ОУ

R

y зд

б

xВ

y

WВ

R

RК

W ор

W ор

R

Основой расчета таких систем является принцип инвариантности: отклонение

выходной координаты системы от заданного значения должно быть тождественно

равным нулю при любых задающих или возмущающих воздействий.

Для выполнения принципа инвариантности необходимы два условия.

1. Идеальная компенсация всех возмущающих воздействий.

2. Идеальное воспроизведение сигнала задания. Достижение абсолютной

инвариантности в реальных системах регулирования практически

19

невозможно. Обычно,

ограничиваются частичной инвариантностью по

отношению к наиболее опасным возмущениям.

Условие инвариантности разомкнутой и комбинированной АСР.

Рассмотрим условие инвариантности разомкнутой системы.

Структурная схема

y(t)≡0

x Вх.

RК

W ор

ОУ

XK

WВ

y

Переходя к изображению по Лапласу величин Х В (р) и Y(p) сигналов x В (t) и y(t),

перепишем условие инвариантности с учетом передаточных функций объекта по

каналам возмущения W В (p) и регулирования W ор (p) и компенсатора R K (p).

Y(p)= X В (p)[W В (p)+ R K (p)∙W ор (p)]=0

При наличии возмущения X В (p) ≠0 условие инвариантности выполняется, если

W В (p)+ R K (p)∙W ор (p)=0,

Откуда R K (р)=-

WВ ( p )

Wор ( p)

Таким образом, для обеспечения инвариантности системы регулирования по

отношению к какому – либо возмущению необходимо установить динамический

компенсатор, передаточная функция которого равна отношению передаточных

функций объекта по каналам возмущения к передаточной функции по каналу

регулирования взятого с обратным знаком.

Условия инвариантности для комбинированной АСР. Для случая, когда

корректирующий импульс подается на вход регулятора, условие инвариантности

приводится к следующему соотношению:

W р.с = W В (p)+ R K (p)∙R(p) ∙W ор (p)

р.с – разомкнутая система.

Y(p)= X В (p)∙ W р.с (р)∙ W зс (p)=0

RK = -

WВ ( p)

R( p) Wор ( р)

20

Таким образом, при подключении компенсатора на вход регулятора,

передаточная функция компенсатора, полученная из условия инвариантности, будет

зависеть, как от характеристик объекта, так и от регулятора.

Расчет комбинированной частично инвариантнойАСР включает следующие этапы:

1. Расчет настроек регулятора и определение рабочей частоты в одноконтурной

системе регулирования.

2. Вывод передаточной функции компенсатора из условия инвариантности и

анализ его реализуемости.

3. Выбор реального компенсатора и определение его параметров из условия

приближенной инвариантности.

Реальный компенсатор выбирают из числа наиболее легко реализуемых

динамических звеньев.

1. Апериодическое звено I-го порядка: W(p)=

К

A(w)=

T w2 1

2

;

arctgTw

2. Реально дифференцирующее звено: W(p)=

A(w)=

T1 w

T w 1

2

2

;

K

;

Tp 1

T1 p

T2 p 1

П

arctgT2 w

2

3. Интегрально - дифференцирующее звено: W(p)= K

T12 w 2 1

;

T22 w 2 1

A(w)= K

T1 p 1

T2 p 1

arctgT1 w arctgT2 w

Лекция № 5. Тема: Каскадные АСР

Каскадные АСР применяют для автоматизации объектов, обладающих большой

инерционностью по каналу регулирования, если можно выбрать менее

инерционную по отношению к наиболее опасным возмущениям промежуточную

координату и использовать для нее то же регулирующее воздействие, что и для

основного выхода объекта.

Хр1

W

W1

2

1

y1

1

R1

y

Хр

R

Рис. 1

21

y0

В этом случае в систему регулирования включают два регулятора – основной

(внешний) – 1 (на рисунке), служащий для стабилизации основного выхода объекта

y и вспомогательный (внутренний) – 2 (на рисунке), предназначен для

регулирования вспомогательной величины y 1 .

Сравнение одноконтурных и каскадных АСР показывает, что вследствие

более высокого быстродействия внутреннего контура в каскадной АСР повышается

качество переходного процесса,

особенно при компенсации возмущений

поступающих по каналу регулирования.

Пример:

Каскадная система регулирования температуры (2) жидкости на выходе из

теплообменника с корректирующим заданием регулирования расхода пара (1).

2

TC

Q в ых

1

пар

FC

FE

конденсат

Жидкость Q в х

Рис.2

При возмущении по давлению пара регулятор 1 изменяет степень открытия

регулирующего клапана таким образом, чтобы поддержать заданный расход. При

нарушении теплового баланса в аппарате вызванный, например, входной

температурой, расходом жидкости, приводящим к отклонению выходной

температуры от заданного значения регулируемой температуры (2) корректирует

задание регулятору расхода 1.

Основы расчета каскадных АСР

Существуют два метода расчета:

1. Начинают с основного регулятора, при этом предполагается, что его настройки не

зависят от настроек вспомогательного.

2. Начинают со вспомогательного регулятора, при этом предполагается, что

внешний регулятор отключен.

22

Wэ1

R1

Преобразуем структурную схему 2-х контурной каскадной АСР для определения

W(экв.) к виду

Xвх

Xзд

2Р

Xр2

1Р

Xр1

Wоб

X

2

W

X

2

р

Рис.3

2

Методика расчета

каскадной системы основана на предположении что возможен

Р

расчет первого контура регулирования независимо от других после определенных

об1

1

настроек регулятора этого контура переходят к определению настроек следующего

регулятора в контуре который входит регулятор с уже определенными настройками.

1. по амплитудно-фазовой характеристикой регулируемого объекта Wоб1(jw)

который промышленную регулируемую величину X1 с регулируемую

величину с регулирующем воздействием Xp окружающие параметры

настройки регулятора 1Р по методу расчета 1-контурной системы.

Для основного регулятора 2Р объект регулирования является системой из

собственного управления и вспомогательного регулятора 1Р. Поэтому для расчета

основного регулятора 2Р необходимо определить FA{ эквивалентного

регулируемого объекта Wоб2(jw). Передаточная функция такого эквивалентного

объекта находится следующим образом

23

X ( p ) Wоб * X p1 ( p )

X p1 ( p ) W p1 ( p ) * X p 2 ( p ) X 1 ( p )

(1)

( 2)

X 1 ( p ) Wоб ( р ) * X p1 ( p )

(3)

Подставляя (2) и (3) в (1) получаем

X ( p) Wоб ( p)W p1 ( p) X p 2 ( p) Wоб1 ( p) X p1 ( p)

X ( p) W p1 ( p) Wоб ( p) X p 2 ( p) Wоб ( р)Wоб1 ( р) X p1 ( p)

т.к.Wоб ( р) Х р1 ( р) Х ( р) Х р W р1 ( р) Wоб ( р) Х р 2 ( р) Wоб1 ( р) Х ( р)

Wобэ2

Wоб ( р)W p1 ( p)

Х ( р)

Х р 2 ( р) 1 Wоб1 ( р)W p1 ( p)

В том случае инерция регулируемого объекта по каналу вспомогательной величины

X1 значительно меньше инерционности основного регулируемой величины Х

(Т>>Т1) то быстродействие внешнего регулятора Р1 будет значительно выше

регулятора 2Р. В этом случае Wобэ2 для регулятора 2Р=

Х ( р ) Хр 2( р )

Х 1 ( р ) Wоб1 ( р ) Хр1( р )

Х ( р ) Wоб ( р ) Хр 2( р )

Wобэ2 ( р )

W ( р ) Хр1( р) Wоб ( р )

Х ( р)

об

Хр 2( р ) Wоб1 ( р) Хр1( р) Wоб1 ( р )

Р ( )

На входе вспомогательного регулятора 1Р воздействие 2 параллельное системе

контура основного регулятора 2Р с передаточной функцией =произведению

функции объекта и передаточной функции второго. Контур вспомогательного

регулирования 1Р с передаточной функцией Wоб1(р) т.к. передаточная функция

системы параллельно включенных звеньев = сумме передаточных функций звеньев,

то передаточная функция эквивалентного вспомогательного регулируемого объекта

Wобэ1 ( р) Wоб1 ( р) Wоб ( р)Wр2( р)

АСР с дополнительным импульсом по производству с промежуточной точки.

Такие системы применяются при автоматизации объектов в которых регулируемый

параметр распределение по пространственной координате. Как в аппаратах

пластинчатого или трубчатого типа.

Особенность таких объектов состоит в том, что основной регулируемой

координатой является технический параметр на выходе из аппарата возмущение

распространяется по всей длине аппарата а регулируемое воздействие подается на

его вход. При этом 1-контурная АСР не обеспечивает заданное качество

регулирования в следствии большой инерции канала регулирования. Подача на вход

различных дополнительных импульсов из промежуточной точки аппарата дает

оперативный сигнал и регулятор включается в работу прежде чем выходная

координата отклонится от

заданного значения. Чтобы регулирование без

статической ошибки необходимо чтобы установившемся режиме дополнительный

импульс исчезал, с этой целью вспомогательную величину пропускают через

24

реальное дифференцирующее звено так, что сигнал регулятора y y1 y0

в

y1 0

установившемся режиме y y 0

Взаимосвязанные системы регулирования

Объекты с несколькими входами и выходами взаимно связанные между собой с

несколькими входами или выходами называются многосвязными.

Х1

Х2

Х3

Y1

Y2

Y3

Х1

Х2

Х3

Y1

Y2

Y3

Рис.1 а – односвязные объекты; б – многосвязные объекты

Динамика многосвязных объектов описывается системой дифференциальных уравнений, а

в преобразованном по Лапласу виде – матрицей передаточных функций.

W11

W21

W12

W22

W13

W23

... W1n

... W2n

W31

...

W32

W33

... W3n

...

Wm1 Wm2 Wm3 ... Wmn

где Wjn(p)=Xj+Yk – передаточная функция по каналу õ j ók .

Существуют два подхода к автоматизации многосвязных объектов:

1. Несвязанное регулирование – регулирование отдельных координат с помощью

одноконтурных АСР.

2. Связанное регулирование – регулирование многоконтурных систем, в которых

внутренние перекрестные связи объекта компенсируются внешними динамическими

связями между отдельными контурами регулирования.

Схема объекта с двумя взаимосвязанными координатами представлена на рис.2.

W11

Х1

W21

Х2

Y1

W12

W22

Y2

Рис.2 Схема объекта с двумя взаимосвязанными координатами

Система несвязанного регулирования

25

Y10

R1

Хp1

W11

W21

Y1

W12

W22

Y2

Хp2

R2

Y20

Рис.3 Структурная схема несвязанного регулирования объекта со взаимосвязанными координатами

Для качественной оценки взаимного влияния контуров регулирования используются

комплексные коэффициенты связности:

W (i ) W21 (i )

kñâ(i ) 12

W11 (i ) W22 (i )

Коэффициент связности вычисляют на нулевой частоте (т.е. в установившемся режиме) и

на рабочих частотах регуляторов è . В частности, при =0 значение Ксв определяется

ð1

ð2

отношением коэффициентов усиления по перекрестным и основным каналам:

k k

K ñâ(0) 12 21 .

k11 k 22

Если на этих частотах K ñâ 0, объект можно рассматривать как односвязный; при K ñâ 1,

целесообразно поменять местами прямые и перекрестные каналы («перекрестное»

регулирование); при 0 K ñâ 1 расчет одноконтурных АСР необходимо вести по передаточным

функциям эквивалентных объектов.

Системы связанного регулирования. Автономные АСР

Основой построения систем связанного регулирования является принцип автономности.

Применительно к объекту с двумя входами и выходами понятие автономности означает взаимную

независимость выходных координат у1 и у2 при работе двух замкнутых систем регулирования.

Условие автономности складывается из двух условий инвариантности: инвариантности

первого выхода у1 по отношению к сигналу второго регулятора хР2 и инвариантности второго хР1:

ó1 (t , õÐ2 ) 0

ó2 (t, õÐ1 ) 0

t, õ Ð1, õ Ð2.

Т.е. сигнал хР1 можно рассматривать как возмущение для у2, а сигнал хР2 – как возмущение

для у1. Тогда перекрестные каналы играют роль каналов возмущения (рис. 4).

y10

R1

Хр1

Х21

Х1

W11

R21

Хр1

W21

Рис.4 а)

26

y

1

Хр1

W12

Х2

Х12

y

R12

2

W22

y 20

Хр2

R2

Рис.4 б)

Хр1

R21

R1

Х21

Х1

Х12

Х2

y

1

W11

W21

W12

W22

2

y 20

Хр2

R12

y

R2

Рис.4 в)

Рис.4 Структурные схемы автономных АСР:

а) – компенсации воздействия от второго регулятора в первом контуре регулирования;

б) – компенсации воздействия от первого регулятора в втором контуре регулирования;

в) – автономной системы регулирования двух координат.

Для компенсации этих возмущений в систему регулирования вводят динамические устройства с

передаточными функциями R12(p) и R21(p), сигналы от которых поступают на соответствующие

каналы регулирования или на выходы регуляторов.

Передаточные функции имеют вид:

W ( p)

W ( p)

R12 ( p) 12

;

R21 ( p) 21

W22 ( p)

W11 ( p)

27

Лекция № 6. Тема: Регулирование основных технологических

параметров.

К основным технологическим параметрам относятся: расход, уровень,

давление, температура, рН и показатели качества (концентрация, плотность,

вязкость и т.д.)

Регулирование расхода.

Системы регулирования расхода используются практически во всех системах

автоматизации, АСР расхода заключается в стабилизации материального потока, а

для обеспечения заданного состава смеси применяют системы регулирования

соотношения расходов.

Системы регулирования расхода характеризуются двумя особенностями:

А) Малой инертностью самого объекта регулирования;

Б) Наличием высокочастотных составляющих в сигнале измерения, расходе,

обусловленных пульсациями давления в трубопроводе. Которые могут быть

вызваны работой насосов или компрессоров или случайными колебаниями расхода

при дросселировании потока через сужающее устройство.

Схема объекта регулирования:

G2

G1

1

2

L

1 – измеритель расхода; 2 – регулирующий клапан; L – несколько метров

Рис.1

Объектом является участок трубопровода между точкой измерения расхода (1)

и регулирующим органом 2.

Динамика канала расход вещества через клапан – расход вещества через

расходомер описывается апериодическим звеном первого порядка с чистым

запаздыванием. Время составляет зам секущ для и несколько секущих для

жидкости. Значение Т0 несколько секунд.

Ввиду малой инертности объекта регулирования особые требования

предъявляются к выбору средств автоматизации и методов расчета АСР. В

частности, в промышленных условиях инертность цепей контроля и регулирования

расхода становится соизмеримой с инертностью объекта и ее следует учитывать при

расчете систем регулирования.

Структурная схема системы регулирования расхода:

28

1

e p 0

Top 1

5

K2

T2 p 1

2

K1

3

e p

T 1 1

G0

R(p)

4

1 – объект;

2 – первичный преобразователь расхода;

4 – импульсные линии;

5 – исполнительное устройство.

Рис. 2

3 – регулятор;

Выбор закона регулирования

должно отвечать требуемым качеством

переходных процессов. Для регулирования расхода без статической погрешности в

одноконтурной АСР применяется ПИ-регулятор. Если АСР расхода является

внутренним контуром в каскадной системе регулирования регулятор расхода может

осуществить П-закон регулирования. Применение ПД и ПИД законов в

промышленных регуляторах расхода не рекомендуется из-за наличия

высокочастотных помех в счетчике расхода, что приводит к неустойчивой работе

регулятора. В противном случае необходимо предварительное сглаживание сигнала

расхода.

В системах регулирования применяют один из трех способов изменения

расхода:

1) Дросселирование потока вещества через регулирующий орган, устанавливаемый

на трубопроводе (клебен, шибер, ).

2) Изменение напора в трубопроводе с помощью регулируемого источника энергии

(изменение числа оборотов двигателя насоса, угла поворота лопастей вентилятора).

3) Байпасирование, т.е. переброс избытка вещества из основного трубопровода в

обводную линию.

Схемы регулирования расходов после центробежного (а) и поршневого (б) насосов.

4

1

2

1

FE

FE

FC

2

3

FC

3

4

29

1. Измерители расхода; 2. Регулирующий клапан; 3. Регулятор; 4. Насос.

Рис. 3

Схемы регулирования расхода сыпучих веществ.

А) Изменением степени открытия; Б)

Изменением

скорости

регулирующей

движения

1

1

4

2

5

2

PC

PC

3

3

1. Бункер; 2.

3. Регулятор;

Электродвигатель.

4.

Регулирующая

заслонка;5.

Рис. 4

В качестве датчика расхода может использоваться взвешивающее устройство

определяющее массу

Регулирование pH

Системы регулирования pH можно разделить на два типа, в зависимости от

требуемой точности регулирования:

1. Если скорость изменения рН невелика, а допустимые пределы ее колебаний

достаточно широки, применяют позиционные системы регулирования,

поддерживающие рН в заданных пределах: pH í pH pH â .

2. Системы, обеспечивающие регулирование процессов, в которых требуется

точное поддержание рН на заданном значении. Для их регулирования

используют непрерывные ПИ- или ПИД-регуляторов.

Особенностью объектов при регулировании pH является нелинейность их

статических характеристик, связанная с нелинейной зависимостью pH от расходов

реагентов.

Кривая титрования, характеризующая зависимость рН pH

от расхода кислоты G1.

II

Титрование – это химический анализ,

I

состоящий в постепенном прибавлении одного

I

раствора с известной концентрации.

II

На кривой можно выделить три характерных

G1

Рис.1

Зависимость

величины

участка: I – относящийся к нейтральным средам,

рН от расхода реагента

близок к линейному и характеризуется очень большим

30

коэффициентом усиления, II и III участки относятся к сильно щелочным или

кислотным средам, обладают наибольшей кривизной.

На первом участке объект по своей статической характеристики приближается

к релейному элементу. Практически это означает, что при расчете линейной АСР

коэффициент усиления настолько мал, что выходит за пределы рабочих настроек

промышленных регуляторов. Так как собственно реакция нейтрализации проходит

практически мгновенно, динамические характеристики аппаратов определяются

процессом смещения и в аппаратах с перемешивающими устройствами достаточно

точно описываются дифференциальными уравнениями 1-го порядка с

запаздыванием. При этом, чем меньше постоянная времени аппарата, тем сложнее

обеспечить устойчивое регулирование процесса, так как начинают сказываться

инерционность приборов и регулятора и запаздывание в импульсных линиях.

Для обеспечения устойчивого регулирования рН применяют специальные

системы. На рисунке 2 показан пример системы регулирования рН с двумя

регулирующими клапанами.

1

2

G

G

1

2

1

QC

3

õÐ0

0

Рис.2 Функциональная схема

õÐÍ

õÐ0 õÐ0

õÐÂ

õÐ

Рис.3 Статические характеристики

клапанов

Клапан 1, обладающий большим условным диаметром, служит для грубого

регулирования расхода и настроен на максимальный диапазон изменения выходного

сигнала регулятора õ ðí , õ ðâ (рис. 3 кривая 1). Клапан 2, служащий для точного

регулирования, рассчитан на меньшую пропускаемую способность и настроен таким

образом, что при õ ð õ0ð он полностью открыт, а при õð õ0ð - полностью

закрыт (кривая 2). Таким образом, при незначительном отклонении рН от рН 0, когда

õ0ð õ ð õ0ð , степень открытия клапана 1 практически не изменяется, и

регулирование ведется клапаном 2. Если õ ð õ0ð , клапан 2 остается в крайнем

положении, и регулирование осуществляется клапаном 1.

31

На втором и третьем участке статической характеристики (рис.1) ее линейная

аппроксимация справедлива лишь в очень узком диапазоне рН, и в реальных

условиях ошибка регулирования за счет линеаризации может оказаться

недопустимо большой. В этом случае более точные результаты дает кусочнолинейная аппроксимация (рис.4), при которой линеаризованный объект имеет

переменный

ðÍ

ðÍ k 2 G1 a2

ðÍ

ðÍ k 0 G1

коэффициент

усиления:

ðÍ k1G1 a1

ðÍ 0

ðÍ 0

ðÍ

0

G1

G10

G1

Рис.4 Кусочно-линейная аппроксимация статической

характеристики объекта при регулировании рН

k k 0 ïðè ðÍ ðÍ 0 ;

k k 0 ïðè ðÍ ðÍ 0 ;

ðÍ - ðÍ 0 .

k k 0 ïðè

На рис.5 приведена структурная схема такой АСР. В зависимости от рассогласования ðÍ ,

включается в работу один из регуляторов, настроенный на соответствующий коэффициент

усиления объекта.

G

1

рН

Объект

рН0

R0

()

()

R0

ðÍ

sign (ðÍ )

()

R0

Рис.5 Структурная схема системы регулирования рН с двумя

регуляторами

32

Регулирование параметров состава и качества.

В процессах технологии большую роль играет точное поддержание

качественных параметров продуктов (состава газовой смеси, концентрации того или

иного веществ в потоке и т. п.). Эти параметры характеризуются сложностью

измерения. В ряде случаев для измерения состава используют хроматографический

метод. При этом результат измерения бывает известен в дискретные моменты

времени, отстоящие друг от друга на продолжительность цикла работы

хроматографа. Аналогичная ситуация возникает и тогда, когда единственным

способом измерения качества продукции является в той или иной степени

механизированный анализ проб.

Дискретность измерения может привести к значительным дополнительным

запаздываниям и снижению динамической точности регулирования.

Чтобы

уменьшить нежелательное влияние задержки измерения, используют модель связи

качества продукта с переменными, которые измеряют непрерывно. Эта модель

может быть достаточно простой; коэффициенты модели уточняют, сравнивая

рассчитанное по ней и найденное в результате очередного анализа значе6ние

качественного параметра. Таким образом, одним из рациональных способов

регулирования качества является регулирование по косвенному вычисляемому

показателю с уточнением алгоритма его расчета по данным прямых анализов. В

промежутках между измерениями показатель качества продукта может быть

рассчитан экстраполяцией ранее измеренных значений.

Блок-схема регулирования параметра качества продукта показана на рис.6.

Вычислительное устройство в общем случае непрерывно рассчитывает оценку

показателя качества ~õ (t ) по формуле

~

õ F (~

y (t )) F ((t t ), y(t ), y(t

),.....),

1

2

i

i

i -1

у(t)

xp (t)

1

~

ó (t )

4

~

õ

2

ó(ti )

3

Рис.6 Блок-схема АСР параметра качества продукта:

1-объект; 2-анализатор качества; 3-вычислительное устройство; 4регулятор

в которой первое слагаемое отражает зависимость ~õ от непрерывно измеряемых

переменных процесса или величин, а второе – от выхода экстраполирующего

фильтра.

Для повышения точности регулирования состава и качества применяют

приборы с устройством автоматической калибровки. В этом случае система

управления производит периодическую калибровку анализаторов состава,

корректируя их характеристики.

33

Регулирование соотношения расходов

Можно осуществить по следующим схемам

1)(а) при незаданной общей нагрузке

б) –то-же при использовании реле соотношения и обычного регулятора

1

G1

1

G1

FE

FE

2

G2

2

G2

FE

FE

4

FFC

3

А)

4

FC

FY

6

5

Б)

Рис.7

Расход G1 называется «ведущий». Может меняться произвольно, второе вещество

подается в определенном соотношении( ) с первым, так что «ведомый» расход

равен

G1 G 2 . G реле соотношения устанавливает заданный коэффициент соотношения,

который подается в виде заданного регулятору 5, а он обеспечивает поддержание

ведомого расхода G2.

(в) при заданной общей нагрузке

2) при заданной общей нагрузке и коррекции коэффициента т.е. соотношение по

5

третьему

34

параметру

FC

FC

5

7

7

1

1

G1

G1

FE

FE

2

2

G2

G2

FE

FE

4

4

FFC

FFC

3

3

8

TC

FFY

9

1,2 измерители расхода , 3 регулятор соотношения , 4,7-регулирующие клапаны , 5регулятор расхода , 6- реле соотношения , 8- регулятор температуры , 9-устройство

ограничения предназначено для ограничения

Рис. 8

В случае изменения задания по расходу G1,автоматически изменяется и расход G2

---- Предназначено для ограничения н в

FFY

АСР соотношения расходов является внутренним контуром в каскадной

системе регулирования заданного технологического параметра ( t 0 C ) при этом

заданный коэффициент соотношения устанавливается внешним регулятором в

зависимости от этого параметра G1 G 2

Регулирование уровня

Уровень является косвенным показателем гидростатического давления в

аппарате. Постоянство уровня свидетельствует о соблюдении материального

баланса, когда приток равен стоку и скорость изменения уровня равна 0. В более

сложных процессах сопровождающихся изменением фазового состояния вещества,

уровень является не только характеристикой гидравлических, но и тепловых и

массообменных процессов. Такие процессы протекают в испарителях,

конденсаторах , выпарных установках и т. д.

В общем случае изменение уровня описывается уравнением вида

S

dL

Gв х Gв ых Gоб

dt

S-площадь горизонтального сечения аппарата

Gвх Gвых -расходы жидкости на входе аппарата и на выходе из него

35

G об -кол-во жидкости, образующейся (или расходуемой) в аппарате за единицу

времени

В зависимости от точности поддержания уровня применяют два способа

регулирования:

1) позиционное регулирование-уровень поддерживается в заданных достаточно

широких пределах LH L LB такие системы устанавливают на сборниках жидкости

или промежуточных емкостях.

LC

6

к запасной

емкости

4

5

3

2

LE

1

1-насос, 2-аппарат, 3-сигнализатор уровня, 4-регулятор уровня, 5,6-регулирующие

клапаны

Рис.9

При достижении предельно допустимого значения уровня происходит

автоматическое переключение тока на запасные емкости.

2) непрерывное регулирование при котором обеспечивается стабилизация

уровня на заданном значении L L0

Особенно высокие требования предъявляются к точности регулирования

уровня в теплообменных аппаратах в которых уровень жидкости существенно

влияет на тепловые процессы. Например в паровых теплообменниках уровень

конденсата определяет практическую поверхность теплообмена. В таких АСР

используют ПИ ..ра.

При отсутствии фазовых превращений в аппарате уровень в нем регулируют

одним из 3-х способов: а)регулирование на «притоке»

б)регулирование на «стоке»

в)регулирование соотношения расходов жидкости на входе и выходе из

аппарата с коррекцией по уровню

36

FF

2

LC

LC

2

1

LC

FE

FFC

Рис. 10

в случае когда гидродинамические процессы в аппарате сопровождаются фазовыми

превращениями, можно регулировать уровень изменением подачи теплоносителя

пар

2

3

1

LC

Греющий пар

(или хладагента).

1-испаритель, 2-регулятор, 3-регулирующие клапаны

Рис. 11

в таких аппаратах уровень взаимосвязан с другими параметрами (ZB давлением ),

поэтому выбор способа регулирования уровня должен выполняться с учетом

остальных контуров регулирования

Регулирование теплообменников смешения

37

Для создания необходимого температурного режима в химических аппаратах

используют передачу энергии в результате смешения двух веществ с разным

теплосодержанием.

Во многих задачах регулирования состава или температуры в резервуаре с

мешалкой при определении передаточных функций принимают перемешивание

идеальным. Тогда объект описывается дифференциальным уравнением первого

порядка с постоянной времени, равной времени пребывания в резервуаре.

Однако на практике отмечается запаздывание, по истечении которого

изменение концентрации или температуры питания происходит на выходе из

резервуара. Это запаздывание (называемое запаздыванием смешения) зависит от

размеров резервуара, вязкости жидкости, конструкции и скорости вращения

мешалки, определяющих интенсивность перемешивания.

Экспериментальные исследования показывают, что в первом приближении

запаздывание смешения можно принять равным (2—5)n 1 для плоской лопастной

мешалки и (1,1 – 2)n 1 — для турбины (где n — число оборотов мешалки в

единицу времени).

Рассмотрим статические характеристики процесса смешения, в аппарате

непрерывного типа, в котором смешиваются два потока с расходами G1 и G2 ,

температурами 1 и 2 и удельными теплоемкостями c p1 и c p 2 .

а) принципиальная схема

G2 , 2 , с р 2

G1 , 1 , с р1

G1 G2 , , с р

б) структурная схема

1

G2

2

z

G1

Рис.12

Найдем статические характеристики объекта по каналу регулирования

38

G1 - 1 и каналам возмущения G2 - 2 , 1 - 2 (см. рис.б).

Уравнение теплового баланса:

G1 · 10 · c p1 + G2 · 2 · c p 2 =( G1 + G2 )· с р ,

(1)

10 - заданная температура потока.

где с р =( G1 · c p1 + G2 · c p 2 )/( G1 + G2 ).

(2)

Отсюда

G1 10 c p1

G1 c p1 G2 c p 2

G2 2 c p 2

(3)

G1 c p1 G2 c p 2

Как видно из уравнения (3), характерной особенностью теплообменников

смешения является нелинейность статических характеристик по каналам,

связывающим расход любого вещества с температурой смеси , и линейность

характеристик по температурным каналам 1 - и 2 - .

При условии малых отклонений координат объекта от их заданных значений

можно провести линеаризацию зависимости (3) и найти приближенно

коэффициенты усиления объекта по каждому каналу.

Обозначим заданные значения входных и выходных координат через

0

G1 , G20 , 20 , и разложим функцию (3) в ряд Тейлора в малой окрестности G10 , G20 , 20 .

0

G1 G10

G1

G2

0

0

G2 G20

2

0

2 20 ,

G20 c p1 c p 2 (10 20 )

где

2

G10 c p1 G20 c p 2

G1

0

G2

G 0 c c ( 20 10 )

1 p1 p 2

2

G10 c p1 G20 c p 2

0

(4)

G20 c p 2

0

G1 c p1 G20 c p 2

2

0

Переходя к отклонениям y 0 , х р G1 G10 , хВ1 G2 G20 , х В 2 2 20 ,

получим уравнение статической характеристики в виде:

y k p x p k1 x B1 k 2 x B 2 ,

0

,

где k p

G

1

k1

G2

0

, k 2

2

0

Анализ зависимостей (4) показывает, что даже при обычных возмущениях,

наблюдаемых на практике, ошибка в результате линеаризации может оказаться

существенной. Например, при увеличении расхода G2 на 30% по сравнению с

39

заданным коэффициент усиления k p может измениться на 5—25%, k1 — на 25—

40% от расчетных, в зависимости от соотношения расходов G1 и G2 . Стабилизация

отношения

G1

0 позволяет уменьшить влияние этой нелинейности, так как (из

G2

уравнения (3) ):

10 с р1

G

с р1 2 c p 2

G1

20 c p 2

G1

c p1 c p 2

G2

10 c p1

c p1

1

0

c p2

20 c p 2

0 c p1 c p 2

и при отсутствии других возмущений, кроме G2, будет обеспечиваться постоянство

выходной температуры.

Наличие других источников возмущения, кроме G2, потребует введения

коррекции 0 .

Рассмотрим несколько вариантов систем автоматизации теплообменников

смешения и проведем их сравнительный анализ по качеству процессов

регулирования.

Вариант 1.

G2

G1

Т

С

1

G1

2

z

G1

Объект

0

Регулят

ор

Рис. 13

Задача стабилизации выходной температуры смеси решается применением

одноконтурной замкнутой системы регулирования, в которой регулирующим

воздействием является расход G1 . Использование регулятора с ПИ- или ПИД

законом регулирования гарантирует поддержание заданного значения в

установившемся режиме, однако качество переходного процесса может оказаться

неудовлетворительным при большой инерционности канала регулирования и

сильных возмущениях.

40

Вариант 2.

G1

F

E

F

F

C

G2

F

E

Регулято

р

G

0

R

z

G1

FF

C

Р

ис

.5

б)

Объек

т

Т

С

F

E

а

G2

Регулятор

2

0

2

Z

R

G1

0

Регулятор

1

R

б

Рис.4 Функциональная (а) и структурная (б) схемы каскадной

АСР температуры в теплообменнике смешения: 1-регулятор

температуры; 2 – регулятор соотношения расходов

Рис. 14

Вариант 2 включает систему регулирования соотношения расходов G1 и G2. Это

разомкнутая система регулирования, способная обеспечить

инвариантность

41

регулируемой температуры смеси к возмущениям по расходу G2 , однако при

наличии любого другого возмущения не будет равна заданной.

Вариант 3 (рис. 4) отличается от предыдущего введением коррекции

коэффициента соотношения в зависимости от значения температуры второго потока

2 , так что корректирующее устройство 2 является компенсатором возмущения по

2 . Таким образом, данная система регулирования может обеспечивать

независимость выходной температуры от двух основных возмущений - G2 и 2 .

Однако при наличие других возмущений (например,

изменение теплопотерь в окружающею среду) температура будет отклоняться

от заданной.

Варианты 4 и 5 являются разновидностями комбинированных АСР, в которых

обеспечивается компенсация основных возмущений и вводится обратная связь по

регулируемой координате.

Вариант 4 – система регулирования соотношения расходов G1 и G2 с

коррекцией коэффициента соотношения по выходам температуры смеси (рис. 5),

т.е. двухкаскадная АСР. Основным (внешним) регулятором является регулятор

температуры 1, а вспомогательным (внутренним) – регулятор соотношения 2,

осуществляющий компенсацию возмущения по расходу G2.

2

1

ТС

ТY

ТE

G2, 2

G1

ТЕ

Rк

Рис.G52 а)

2

Z

G1

Объект

Регулятор

R

0

0

42

1 – регулятор температуры; 2 – компенсатор.

Рис.14 Функциональная (а) и структурная (б) схемы комбинированной АСР

температуры в теплообменнике смешения:

Лекция №7 Тема: Системы двухпозиционного регулирования

Такие системы имеют в своем составе 2-х позиционный регулятор, выходная

величина которого может принимать 2 значения, соответственно минимальные Xmin

и максимальные Xmax величины, регулирующего воздействия на объект. Такие

системы относятся к нелинейным. На рис.1 представлена структурная схема

нелинейной АСР.

х

у

Wоу

Рис. 1 Нелинейная АСР

Если объект регулирования в динамическом отношении представлении

интегрирующим звеном с передаточной функцией:

W

Ê îá

,

Òð

то при поступлении на вход объекта регулирующего воздействия Хрег=В

регулируемая величина будет изменяться по линейному закону:

Õ Ê îá Â t

Если на вход объекта будет подано воздействия Хрег=-В, то регулируемая величина

будет изменяться в обратную сторону:

Õ Ê îá Â t

При этом в замкнутой АСР при релейной статической характеристики

регулятора (рис.3) зона не чувствительности 2а в установившемся режиме

возникают автоколебания (рис.4).

Хр

Если объект представляет

Â

W=

Ê îá

Òð

arctgT

2a

Â

t

Рис.3 Статическая

характеристик арегулятора

Рис.2 Переходная характеристика объекта

управления

апериодическое звено 1-го порядка с передаточной функцией

43

Wîá

t1

t2

Ê

Òð 1

T=t1+t2

a

t

-a

Â

t

Â

то при поступлении на вход регулирующего воздействия Хрег=-В, регулируемая

величина будет изменяться по экспоненциальному закону :

Ò

Õ Ê îá Â (1 å )

Характер автоколебаний примет вид:

t1

a

t

-a

Â

t

Â

t2

В общем случае регулятор может оказывать в одну сторону воздействие В1, а

в другую В2, причем В1 В2.

Ê îá å ð

Если объект управления имеет запаздывание, т.е. W

.

Òð

a

t

-a

44

a

ð

å

t

-a

Уменьшение зоны не чувствительности 2а приводит к уменьшению периода

колебаний Т, и увеличению числа переключений регулятора. Уменьшение числа

переключений возможно за счет количества энергий коммутируемых регулятором

при этом следует иметь ввиду, что регулируемое воздействие регулятора должно

полностью компенсировать самые большие возможные возмущающие воздействия

на объект. Увеличение постоянной времени объекта при прочих равных условиях

увеличивает период колебаний и уменьшает частоту переключений регулятора.

Уменьшение диапазона колебаний регулируемой величины при двухпозиционном

регулировании возможно за счет количества энергии коммутируемой регулятором в

результате чего снижается скорость изменения регулируемой величины при

переключениях регулятора. Улучшение качества двухпозиционных регуляторов

путем уменьшения количества коммутируемой регулятором энергии называется

методом неполного притока и оттока.

2

1

При полностью закрытом вентиле 1 в обходной линии система осуществляет

неполный отток энергии, при закрытии регулируется соленоидным вентилем 2.

Второй метод – метод прерываний (двухпозиционное импульсное

регулирование). Осуществляется за счет кратковременных принудительных

переключений регулятора в противоположное состояние. При этом скорость

увеличения и уменьшения значений регулируемой величины значительно ниже и

диапазон колебаний.

45

Зд1

Д

ГИ

Где Д – двухпозиционный датчик;

ГИ – генератор импульсов.

Хр

Зд2

Лекция № 8 Тема : Автоматизированные системы управления (АСУ)

Общие вопросы управления

АСУ - сложная управляющая система, в которой совместно использованы

возможности персо нала управления, современной информационно-вычислительной

техники, математических методов оптимального управления.

Управляющая часть этих систем представляет собой совокупность людей

(персонала управления) и вычислительных машин. На основе рационального

распределения между ними разнообразных управляющих функций стремятся

наилучшим образом использовать возможности тех и других, достигнуть лучшего

эффекта управляющей части в целом. Если в системах автоматического управления

или регулирования все функции по управлению осуществляются без

непосредственного участия человека с помощью специальных технических

устройств (регуляторов), а в традиционных системах производственного или

административного (организационного) управления они возлагаются на персонал,

то решение задач управления совместно персоналом и техническими устройствами

(ЭВМ) - первая характерная черта автоматизированных систем.

Подобное построение управляющей части системы связано с переходом от

автоматизации управления отдельными параметрами ТП, агрегата или даже

связанного управления рядом параметров процесса в одном агрегате к управлению

значительно более сложными объектами – производственными комплексами,

участками производства, предприятиями и т.п.

Такое построение управляющей части связано с переходом от решения

сравнительно простых задач стабилизации заданных параметров технологических

режимов работы агрегатов или поиска допустимых планов работы

производственных комплексов к решению значительно более трудных задач

оптимизации работы агрегатов, производственных комплексов, сложных социальноэкономических систем.

При современном уровне развития техники управления взаимодействие

персонала и технических устройств в АСУ оказывается наиболее плодотворным, т.к.

управление только персоналом недостаточно эффективно, управление только ЭВМ

невозможно. Конкретное распределение в АСУ функций между ЭВМ и персоналом

управления, степень автоматизации функций управления определяются тем, в какой

46

мере можно получить в ЭВМ всю необходимую для управления информацию,

подготовить математическое описание управляемого процесса и эффективные

алгоритмы выбора оптимальных управляющих воздействий. Распределение

функций зависит от экономической целесообразности их автоматического

выполнения, надежности имеющихся технических средств в АСУ. Этим же

определяются и функции вычислительных машин в системе.

Функции ЭВМ в АСУ

1) В простейшем случае вычислительная машина предназначена лишь для

организации сбора, накопления и первичной переработки информации. Информация

обрабатывается и представляется персоналу управления (оператору, диспетчеру и

др.) в виде, удобном для восприятия. На основе этой информации персонал

принимает и реализует решения по управлению производством. Решения оператора

реализуются без участия ЭВМ, хотя в отдельных случаях ЭВМ используется в

качестве средства накопления команд управления, выработанных персоналом, и

передачи этих команд непосредственно на рабочие места. Такой режим

использования ЭВМ в автоматизированных системах управления называют

информационно-вычислительным.

2) Вычислительные машины могут быть использованы в системах для

подготовки рекомендаций (советов) по управлению. В этом случае, кроме

выполнения информационных функций, вычислительные машины решают также

различные задачи планирования и управления и выдают персоналу рекомендуемые

решения. Персонал имеет также возможность вводить в машину свои варианты

решений по управлению, как для их оценки, так и для обязательного выполнения.

Такой режим использования ЭВМ в АСУ называется управляющим.

3) Характерная особенность использования ЭВМ в АСУ в настоящее время решение задач управления на научной основе. Широкое использование

современных ЭВМ в управляющей части АСУ позволяет искать, подготавливать и

рекомендовать не только допустимые, но и наилучшие в некотором заданном

смысле управления. Мы их называем оптимальными. Используя ЭВМ, мы получаем

возможность искать подобное оптимальное управление достаточно строго,

формализованными (математическими) методами.

В качестве основных элементов научного управления в АСУ отметим такие,

как:

- системный анализ объекта и задач управления, основанный на

многостороннем рассмотрении сложных, взаимосвязанных явлений;

- постановка задачи управления, как задачи оптимизации по некоторому

критерию оценки эффективности функционирования системы;

- построение структуры решения общей задачи управления и структуры

системы путем достаточно строгой декомпозиции (разложения) общей

47

задачи высокой размерности на ряд взаимосвязанных локальных и

координирующих задач;

- использование экономико-математических моделей объекта управления

для прогноза поведения и выбора оптимальных управлений.

Для создания автоматизированных систем управления необходимо решение,

по крайней мере, 3 групп задач:

1) описания механизма функционирования данной системы, критериев и

методов управления ею;

2) проектирования технической структуры и технических средств

получения, передачи и переработки информации;

3) организация производства в условиях автоматизации управления.

При разработке современной АСУ можно выделить следующие ее этапы:

исследование и описание объекта, постановку задачи управления;

- синтез алгоритмической и функциональной структур системы;

- создание информационной и технической структур;

- подготовку математического обеспечения (моделей, алгоритмов,

программ);

- синтез системы в целом (ее системная спецификация).

История создания АСУП

История развития автоматизации производства включает в себя несколько

этапов.

1. Локальные САР, в которых каждый автоматический регулятор отвечал за

функционирование своего контура регулирования. ("Локальные" [лат. Lokalis] местный, свойственный данному месту, не выходящий за определенные пределы).

Локальные системы управления технологическим оборудованием и процессами

предназначены для контроля и управления отдельными, не связанными между

собой объектами и в иерархической системе управления образуют нижний уровень.

Эти системы одноконтурные и однофакторные, степень автоматизации - частичная.

Локальные системы управления выполняют следующие функции: автоматический

контроль, учет, защиту, блокировку и логическое управление. Согласованная работа

локальных контуров, число которых в ТП может быть большим, проводиться

оперативным персоналом.

2. Следующий этап развития - автоматизированные системы управления ТП.

АСУТП – это человеко-машинный комплекс, предназначенный для решения

различных задач управления технологическими процессами.

Локальные САР входят в АСУТП, как составная часть согласование контуров

регулирования в АСУТП проводит также оперативный персонал, но с

использованием ЭВМ.

3. АСУП - автоматизированные системы управления производством

(предприятием).

48

Управление производством - это информационный процесс, обеспечивающий

выполнение какого-либо материального процесса и достижение им определенных

целей.

Сравнительный анализ АСУТП и АСУП

Управление производством и ТП имеет ряд отличий:

1) Производством управляют люди, в процессе управления они воздействуют

на людей. Технологическим процессом также управляют люди, но они

воздействуют на "вещи" – средства производства и предметы труда. Средством

труда в современном производстве является машина, человек получает данные о

работе машины – ее состоянии, о наличии и качестве сырья, материалов и готовой

продукции, сравнивает их с плановыми и нормативными данными, принимает

решение и передает его машине, изменяя режим ее работы. В системе «человек –

машина» - человек – субъект управления; машина - объект управления.