Основы технологии производства радиоэлектронной

advertisement

1

ТОМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ СИСТЕМ

УПРАВЛЕНИЯ И РАДИОЭЛЕКТРОНИКИ

(ТУСУР)

Кафедра «Радиоэлектронные технологии и экологический мониторинг»

Технология и производство

РЭС, ЭВС

Конспект лекций

по дисциплинам

«Технология РЭС» специальности 210201,

«Технология ЭВС-2» специальности 310202,

«Технологические процессы и производства»

специальности 220301

Лектор

доцент кафедры РЭТЭМ

__________Христюков В.Г.

2

Тема 1: ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА РЭС (ЭВС)

Содержание:

1. Организация производства радиоэлектронной аппаратуры. Современное предприятие. Производственный процесс. Принципы организации производственных процессов. Производственный цикл изготовления изделий. Производственная структура предприятия. Формы специализации цехов.

2. Основные понятия технологии производства аппаратуры. Технологические особенности радиоэлектронной аппаратуры. Основные понятия. Типы производства.

Технологические процессы в производстве РЭА. Виды технологических процессов.

3. Организация технологической подготовки производства. Основные задачи планирования технологической подготовки. Этапы разработки технологических процессов. Средства технологического оснащения производства РЭА.

Организация производства радиоэлектронной аппаратуры определяется технологией

производства РЭА. Технология – прикладная наука, изучающая основные операции и закономерности, действующие в процессе производства, и использующая их для получения изделий требуемого качества, заданного количества и номенклатуры при минимальных материальных, энергетических и трудовых затратах.

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ [4]

Современное предприятие – это система управления производством, основанная на

использовании экономико-математических методов, теории информации, системно - комплексного подхода, организационной и электронно-вычислительной техники. С производственно-хозяйственной точки зрения предприятие есть относительно обособленное образование, в котором предполагаются социальное, производственно-техническое, организационно-административное единство и финансово-экономическая самостоятельность.

Социальное единство предполагает формирование коллектива работников, состоящего из различных групп всех специальностей, необходимых для производства определенной продукции.

Производственно-техническое единство предусматривает соответствие основных

фондов предприятия (оборудования и площадей) характеру определенной деятельности.

Организационно-административное единство предполагает наличие единого

управленческого аппарата и наличия единой для предприятия системы документооборота.

Финансово-экономическая самостоятельность означает единство материальной базы предприятия в виде имущества и финансов и рентабельность работы.

Производственный процесс представляет собой совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов в целях создания определенной продукции (рис. 10.1.1).

Основные производственные процессы – это процессы, в ходе которых происходит

непосредственное изменение форм, размеров, свойств, внутренней структуры предметов

труда и превращение их в готовую продукцию.

К вспомогательным производственным процессам относятся такие процессы, результаты которых используются либо непосредственно в основных процессах, либо обеспечивают их бесперебойное и эффективное протекание (подготовка инструментов и оснастки,

производство всех видов энергии, сжатого воздуха, и т. д.).

Обслуживающие производственные процессы – это процессы труда по оказанию

услуг, необходимых для осуществления основных и вспомогательных производственных

процессов (складские и транспортные операции, контроль качества продукции и др.).

3

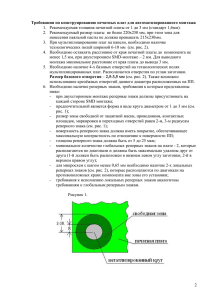

Производственные процессы

протекают в разных стадиях (фазах).

Стадия – это обособленная часть

производственного процесса, когда

предмет труда переходит в другое

качественное состояние (материал в

заготовку, заготовка – в деталь и т.

д.). Основные производственные

процессы протекают в заготовительной, обрабатывающей, сборочной и

регулировочно-настроечной стадиях.

Сборочная (сборочномонтажная) стадия – это производственный процесс, в результате коРис. 10.1.1.

торого получаются сборочные единицы (узлы, блоки) или готовые изделия. Различают две организационные формы сборки:

стационарную и подвижную. При стационарной сборке изделие изготавливается на одном

рабочем месте. При подвижной сборке изделие создается в процессе его перемещения от одного рабочего места к другому.

Заключительная регулировочно-настроечная стадия проводится с целью получения

необходимых технических параметров готового изделия. В качестве орудий труда на этой

стадии выступают контрольно-измерительная аппаратура и специальные стенды для испытаний.

Составными элементами стадий основного и вспомогательного процессов являются

технологические операции (ТО).

Операция – часть производственного процесса, которая, как правило, выполняется на

одном рабочем месте без переналадки оборудования одним или несколькими работниками.

Технологические операции состоят из установов (часть ТО при неизменном закреплении детали или узла) и переходов. Технологический переход – законченная часть технологической

операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке. Вспомогательный переход не сопровождается изменением формы или состояния заготовки, но необходим для выполнения технологического перехода (установка заготовки, ее закрепление и т.д.).

Рабочий ход – законченная часть перехода, состоящая из однократного перемещения

инструмента относительно заготовки и сопровождающееся изменением свойств или формы

заготовки.

Вспомогательный ход (холостой ход) – законченная часть перехода, состоящая из

однократного перемещения инструмента относительно заготовки и не сопровождающееся

изменением свойств или формы заготовки. В зависимости от степени технического оснащения производственного процесса различают ручные операции, автоматизированные и автоматические.

Организация производства обеспечивает движение предметов труда в производственном процессе таким образом, что результат труда одного рабочего места становится исходным предметом для другого. Рациональная связь между основными, вспомогательными и

обслуживающими процессами, между рабочими местами в целом по предприятию во многом

определяет результаты его производственно-хозяйственной деятельности, экономические

показатели его работы, себестоимость продукции и рентабельность производства.

Принципы организации производственных процессов.

При всем многообразии производственных процессов их организация подчиняется

некоторым общим принципам.

Принцип дифференциации предполагает разделение производственного процесса на

отдельные технологические процессы, которые в свою очередь подразделяются на операции,

4

переходы, приемы. При этом анализ особенностей каждого элемента позволяет выбрать

наилучшие условия для его осуществления. Поточное производство многие годы развивалось за счет все более глубокой дифференциации технологических процессов. Выделение

непродолжительных по времени выполнения операций позволяло упрощать организацию и

технологическое оснащение производства, увеличивать производительность труда. Однако

чрезмерная дифференциация приводит к излишним затратам на перемещение предметов

труда между рабочими местами, установку, закрепление и снятие их с рабочих мест после

окончания операций.

При использовании современного высокопроизводительного гибкого оборудования

(станки с ЧПУ, обрабатывающие центры, роботы и т. д.) действует принцип концентрации

операций и интеграции производственных процессов. Концентрация предполагает выполнение нескольких операций на одном рабочем месте (универсальное многоцелевое сборочное оборудование). Интеграция заключается в объединении основных вспомогательных и

обслуживающих процессов.

Принцип специализации обусловливает выделение на предприятии цехов, участков,

линий и отдельных рабочих мест, которые изготавливают продукцию ограниченной номенклатуры. Сокращение номенклатуры выпускаемой продукции, как правило, приводит к

улучшению всех экономических показателей, в частности, к повышению уровня использования основных фондов предприятия, снижению себестоимости продукции, механизации и автоматизации производственных процессов.

Принцип пропорциональности предполагает равную пропускную способность всех

производственных подразделений. Нарушение этого принципа приводит к возникновению

«узких» мест в производстве или, наоборот, к неполной загрузке отдельных рабочих мест,

участков, цехов, к снижению эффективности функционирования всего предприятия.

Принцип прямоточности означает такую организацию производственного процесса,

при которой обеспечиваются кратчайшие пути прохождения деталей и сборочных единиц по

всем стадиям и операциям. Поток материалов, полуфабрикатов и сборочных единиц должен

быть без встречных и возвратных движений. Это обеспечивается соответствующей планировкой расстановки оборудования по ходу технологического процесса. Классическим примером такой планировки является поточная линия.

Принцип непрерывности означает, что работники трудятся без простоев, а оборудование работает без перерывов. Наиболее полно этот принцип проявляется в массовом или

крупносерийном производстве при организации поточных методов производства, в частности при организации одно- и многопредметных непрерывно-поточных линий. Этот принцип

обеспечивает сокращение цикла изготовления изделия и способствует повышению эффективности производства.

Принцип автоматичности предполагает максимальное выполнение операций производственного процесса автоматически, только под наблюдением и контролем оператора. Автоматизация процессов приводит к увеличению объемов выпуска изделий, к повышению качества работ, к исключению ручного труда на работах с вредными условиями. Особенно

важна автоматизация обслуживающих процессов. Общий уровень автоматизации процессов

производства определяется долей автоматизированных работ в основном, вспомогательном и

обслуживающем производствах.

Принцип стандартизации предполагает широкое использование при создании и

освоении новой техники и новой технологии стандартизации, унификации, типизации и

нормализации, что позволяет избежать необоснованного многообразия в материалах, оборудовании, технологических процессах и резко сократить продолжительность цикла создания и

освоения новой техники.

Производственный цикл изготовления изделий.

При преобразовании предметов производства в конкретное изделие они проходят через

множество основных, вспомогательных и обслуживающих процессов, протекающих параллельно, параллельно - последовательно или последовательно во времени в зависимости от

5

сложившейся на предприятии производственной структуры, типа производства, уровня специализации производственных подразделений, форм организации производственных процессов. Совокупность этих процессов, обеспечивающих изготовление изделия, принято называть производственным циклом, основными характеристиками которого являются его продолжительность и структура.

Продолжительность производственного цикла изготовления продукции – это календарный период времени, в течение которого материалы, полуфабрикаты и комплектующие

изделия превращаются в готовую продукцию. Продолжительность производственного цикла,

как правило, выражается в календарных днях. Знание продолжительности производственного цикла необходимо для составления производственной программы предприятия и его подразделений, для определения сроков начала производственного процесса (запуска) по данным сроков его окончания (выпуска) и для расчетов нормальной величины незавершенного

производства.

Продолжительность производственного цикла зависит от времени

трудовых и естественных процессов, а

также от времени перерывов в производственном процессе (рис. 10.1.2).

В течение трудовых процессов

выполняются технологические и нетехнологические операции. К технологическим относятся операции, в результате

которых изменяются внешний вид и

внутреннее содержание предметов труда, а также подготовительно - заключительные работы. Их продолжительность

зависит от типа производства, его технической оснащенности, прогрессивности технологии, приемов и методов труРис. 10.1.2.

да и других факторов. Время выполнения технологических операций в производственном цикле составляет технологический цикл

(Тц). Время выполнения одной операции, в течение которого изготавливается одна деталь,

партия одинаковых деталей или несколько различных деталей, называется операционным

циклом (Топ). К нетехнологическим относятся операции по транспортировке предметов труда и контролю качества продукции. Естественными считаются такие процессы, которые связаны с охлаждением деталей после термообработки, с сушкой после окраски деталей или

других видов покрытия и со старением металла.

Перерывы в зависимости от вызвавших их причин могут быть подразделены на межоперационные (внутрицикловые), межцеховые и междусменные. Межоперационные перерывы обусловлены временем партионности и ожидания и зависят от характера обработки

партии деталей на операциях. Перерывы партионности происходят потому, что каждая деталь, поступая на рабочее место в составе партии аналогичных деталей, пролеживает один

раз до начала обработки, а второй раз по окончании обработки, пока вся партия не пройдет

через данную операцию. Перерывы ожидания вызываются несогласованной продолжительностью смежных операций технологического процесса. Эти перерывы возникают в тех случаях, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место,

предназначенное для выполнения следующей операции.

Межцеховые перерывы обусловлены тем, что сроки окончания производства составных частей деталей сборочных единиц в разных цехах различны и детали пролеживают в

ожидании комплектности. Это пролеживание (перерывы комплектования) происходит при

комплектно-узловой системе планирования, т. е. тогда, когда готовые заготовки, детали или

узлы должны «пролеживать» в связи с незаконченностью других заготовок, деталей, узлов,

входящих совместно с первыми в один комплект. Как правило, такие перерывы возникают

6

при переходе продукции от одной стадии производства к другой или из одного цеха в другой. Междусменные перерывы обусловлены режимом работы предприятия и его подразделений. К ним относятся выходные и праздничные дни, перерывы между сменами и обеденные

перерывы.

Структура и продолжительность производственного цикла зависят от типа производства и уровня организации производственного процесса. Для изделий РЭА характерна высокая доля технологических операций в общей продолжительности производственного цикла.

Сокращение времени трудовых процессов в части операционных циклов достигается путем

совершенствования технологических процессов, а также повышения технологичности конструкции изделия, под которой понимают максимальное приближение конструкционных

особенностей изделия к способам реализации этих особенностей в производстве.

Продолжительность транспортных операций может быть уменьшена механизацией и

автоматизацией подъема и перемещения продукции. Наладку оборудования необходимо выполнять в нерабочие смены и в перерывы. Продолжительность естественных процессов

уменьшается за счет замены их технологическими операциями. Например, естественная

сушка окрашенных деталей может быть заменена индукционной сушкой поле токов высокой частоты с ускорением процесса в 5-7 раз.

Время межоперационных перерывов может быть уменьшено в результате перехода от

последовательного к последовательно-параллельному и параллельному виду движений

предметов труда. Оно может быть сокращено за счет организации цехов и участков предметной специализации.

Производственная структура предприятия.

В соответствии со структурой производственного процесса на любом предприятии

радиоэлектронного приборостроения различают основные, вспомогательные и побочные цехи и обслуживающие хозяйства.

Цех – подразделение предприятия, состоящее из производственных и вспомогательных участков. Цех выполняет определенные производственные функции, обусловленные характером кооперации труда внутри предприятия. На большинстве промышленных предприятий цех является основной структурной единицей. Часть мелких и средних предприятий может быть построена по бесцеховой структуре, с делением на производственные участки.

К цехам основного производства относятся цехи, изготовляющие основную продукцию предприятия: заготовительные (литейные, кузнечно-прессовые и др.), обрабатывающие

(механической обработки деталей, холодной штамповки, термические, гальванические, и

др.), - сборочные (узловой и генеральной сборки, монтажные, регулировочно-настроечные и

др.). К вспомогательным относятся цехи обслуживания основных цехов: оснащают их инструментом и приспособлениями, обеспечивают запасными частями для ремонта оборудования и проводят плановые ремонты, обеспечивают энергетическими ресурсами. Важнейшими

из этих цехов являются инструментальные, ремонтно-механические, ремонтно - строительные, и др. Подсобные цехи осуществляют подготовку материалов для основных цехов, а

также изготовляют тару для упаковки продукции. Кроме цехов, крупные предприятия имеют

также обслуживающие хозяйства: складское, транспортное, и пр.

Объемом и номенклатура выпуска продукции имеют решающее влияние на производственную структуру предприятия. Чем больше объем выпуска продукции, тем, как правило,

уже специализация цехов. Чем уже номенклатура продукции, тем проще структура предприятия. Формы специализации производственных подразделений определяют конкретный состав технологически и предметно специализированных цехов, участков предприятия, их размещение и производственные связи между ними. Экономически целесообразные формы кооперирования предприятия с другими предприятиями позволяют также реализовывать часть

производственных процессов вне данного предприятия.

Структура предприятия должна обеспечивать рациональное и эффективное сочетание

всех звеньев производственного процесса. Многообразие производственных структур приборостроительных предприятий в зависимости от их специализации можно свести к следу-

7

ющим типам:

– с полным технологическим циклом, располагающие всей совокупностью заготовительных, обрабатывающих и сборочных цехов;

– сборочного типа, выпускающие готовые изделия из деталей и комплектующих, изготовляемых на других предприятиях;

– специализированные на производстве заготовок, как правило, на принципах технологической специализации;

– подетальной специализации, производящие отдельные детали, блоки, узлы, сборочные единицы.

Формы специализации цехов предприятий радиоэлектронного приборостроения зависят от стадий производства, а именно: заготовительной, обрабатывающей и сборочной.

Соответственно специализация принимает следующие формы: технологическую, предметную или предметно-технологическую.

При технологической форме в цехах выполняется определенная часть технологического процесса из однотипных операций при широкой номенклатуре обрабатываемых деталей. Примером цехов технологической специализации могут служить гальванические, механообрабатывающие, сборочные. Технологическая форма обеспечивает большую гибкость

производства при освоении выпуска новых изделий и расширении изготавливаемой номенклатуры без существенного изменения уже применяемых оборудования и технологических

процессов. По технологическому принципу формируются цехи на предприятиях единичного

и мелкосерийного производства. По мере развития специализации производства, а также

стандартизации и унификации изделий и их частей технологический принцип, как правило,

дополняется предметным.

Предметная форма специализации цехов характерна для заводов узкой предметной

специализации. В цехах полностью изготовляются закрепленные за ними детали или изделия

узкой номенклатуры, например одно изделие, несколько однородных изделий или конструктивно - технологически однородных деталей. Для цехов с предметной специализацией характерны разнообразные оборудование и оснастка, но узкая номенклатура деталей или изделий. Создание цехов, специализированных на выпуске ограниченной номенклатуры изделий,

целесообразно лишь при больших объемах их выпуска. В цехах создается возможность осуществлять замкнутый (законченный) цикл производства. Такие цехи получили название

предметно-замкнутых. В них иногда совмещаются заготовительная и обрабатывающая или

обрабатывающая и сборочная стадии (например, механосборочный цех).

Технологическая и предметная формы специализации в чистом виде используются

довольно редко. Чаще всего на многих предприятиях радиоэлектронного приборостроения

применяют смешанную (предметно-технологическую) специализацию, при которой заготовительные цехи строятся по технологической форме, а обрабатывающие и сборочные цехи

объединяются в предметно-замкнутые цехи или участки.

В основу формирования производственных участков в цехах может быть положена

технологическая или предметная форма специализации. При технологической специализации участки оснащаются однородным оборудованием для выполнения определенных операций. Так, механический цех может включать токарный, фрезерный, револьверный, сверлильный и другие участки. При предметной форме специализации цех разбивается на предметнозамкнутые участки, каждый из которых специализирован на выпуске относительно узкой

номенклатуры изделий и реализует законченный цикл их изготовления. Организация предметно - замкнутых участков обусловливает почти полное отсутствие производственных связей между участками, обеспечивает экономическую целесообразность использования высокопроизводительного специализированного оборудования и технологической оснастки, позволяет получать минимальную продолжительность производственного цикла изготовления

деталей, упрощает управление производством внутри цеха.

8

ОСНОВНЫЕ ПОНЯТИЯ ТЕХНОЛОГИИ ПРОИЗВОДСТВА АППАРАТУРЫ [2, 3]

Технологические особенности радиоэлектронной аппаратуры.

Радиоэлектронная аппаратура (РЭА) представляет собой совокупность элементов,

объединённых в сборочные единицы и устройства, предназначенные для преобразования и

обработки электромагнитных сигналов в диапазоне от инфранизких до сверхвысоких (СВЧ)

частот.

Объективной тенденцией совершенствования конструкций РЭА является постоянный рост

её сложности, что объясняется расширением круга решаемых задач при одновременном повышении требований к эффективности работы. Усложнение схемных и конструкторских решений,

функциональных связей вместе со значительным увеличением численности элементов в РЭА создаёт большие трудности при их производстве, особенно при сборке и монтаже аппаратуры, а также наладке и регулировки. Специфические условия обеспечения высокой надёжности РЭА и

заданных характеристик в условиях эксплуатации обусловливают высокие требования к качеству используемых материалов, оборудования, а также к технологическим процессам (ТП)

изготовления РЭА.

Вместе с тем, производство РЭА должно быть экономически эффективно. При проектировании ТП следует предусматривать сокращение длительности и трудоёмкости этапа подготовки

производства, капитальных затрат, численности сложных и трудоёмких операций, использование

минимального числа единиц оборудования, максимального числа стандартных, унифицированных

и типовых сборочных единиц и функциональных узлов РЭА.

В настоящее время основными направлениями развития РЭА, позволяющими решать задачи уменьшения габаритов и массы аппаратуры, повышения её надёжности и технологичности, являются микроминиатюризация аппаратуры, повышение степени интеграции и комплексный подход к разработке, конструированию и технологии производства РЭА.

Повышение степени интеграции, определяемой числом элементов, приходящихся на единицу площади подложки ИС или размещённых в одном кристалле, изменяет состав и структуру

конструктивных уровней компоновки РЭА - увеличивается сложность элементной базы (модулей

первого уровня), уменьшается число уровней, снижается сложность конструкции и уменьшаются

габаритные размеры устройств.

Относительная трудоёмкость производства сборочных единиц РЭА может быть представлена в таком соотношении: механическая обработка - 8...15, сборка - 15...20, электрический монтаж

- 40...60, наладка - 20...25% . Следовательно, основными технологическими задачами производства

РЭА являются: разработка ИС на уровне ячеек и сборочных единиц РЭА с высокой степенью интеграции и совершенствование технологии их изготовления; повышение плотности компоновки

навесных элементов на печатных платах (ПП) и плотности печатного монтажа; совершенствование

методов электрического соединения модулей первого, второго, и третьего уровней; механизация и

автоматизация сборки и электрического монтажа модулей второго, третьего и четвёртого уровней;

развитие автоматизированных и автоматических методов, а также средств наладки и регулировки

аппаратуры сложных изделий; автоматизация операций контроля функциональных параметров; создание гибких комплексно-автоматизированных производств, функционирующих совместно с системами автоматизированного проектирования.

Основные понятия.

Рассмотрим основную терминологию и понятия, относящиеся к разработке технологии изготовления и организации производства РЭА.

Изделием в производстве называется любой предмет или набор предметов, подлежащих

изготовлению. Изделием может быть деталь, сборочная единица, комплекс и комплект. Применительно к РЭА под изделием понимается как сама РЭА, так составляющие ее элементы и детали.

Деталь - изделие, изготовленное из однородного по наименованию и марке материала без

применения сборочных операций, например ось, клемма, рама и т. д.

Сборочная единица - изделие, составные части которого подлежат соединению на предприятии - изготовителе сборочными операциями (свинчивание, сварка, пайка, склеивание), напри-

9

мер: ячейка, ТЭЗ, разъем, блок и т. д.

Комплекс - два или более изделия, несоединенных на предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных

функций. Каждое изделие в комплексе имеет свое назначение, например: измерительный комплекс,

вычислительный комплекс, и т. д.

Комплект - два или более изделия, несоединенные на предприятии-изготовителе сборочными операциями и представляющие набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например: ремонтный комплект, комплект запасных частей и т. д.

Изделие, имеющее две или более детали, соединенные разъемным или неразъемным соединением,

называют узлом.

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых для изготовления изделий РЭА. В состав производственного процесса входят все действия по изготовлению, сборке, контролю качества выпускаемых изделий;

хранению и перемещению его деталей, полуфабрикатов и сборочных единиц на всех стадиях изготовления; организации снабжения и обслуживания рабочих мест, участков и цехов; управлению

всеми звеньями производства, а также комплекс мероприятий по технологической подготовке производства.

Производственный процесс делится на основной и вспомогательный. К основному производственному процессу относят процессы по изготовлению продукции; к вспомогательному - процессы складирования, транспортировки, ремонта, энерго- и водоснабжения и др.

Технологический процесс (техпроцесс) - часть производственного процесса, непосредственно связанная с последовательным изменением состояния предмета труда с превращением его

в готовую продукцию. Технологические процессы строят по отдельным методам их выполнения (процессы литья, механической и термической обработки, покрытий, сборки, монтажа и

контроля РЭА) и разделяют на операции.

Технологическая операция - это законченная часть ТП, выполняемая на одном рабочем

месте, над одним или несколькими изделиями, одним или несколькими рабочими. Условие непрерывности операции означает выполнение предусмотренной работы без перехода к изготовлению

или сборке изделия. Например, подготовка ленточных проводов к монтажу включает в себя мерную резку, удаление изоляции с определённых участков провода, нанесение покрытия на оголённые токоведущие жилы. Состав операции устанавливают не только на основе технологических соображений, но и с учётом организационной целесообразности.

Технологическая операция (ТО) является основной единицей производственного планирования и учёта. На основе операций оценивается трудоёмкость изготовления изделий, устанавливаются нормы времени и расценки, определяется требуемое количество рабочих, оборудования, приспособлений и инструментов, ведётся планирование производства и контроль качества работ.

В условиях автоматизированного производства под операцией следует понимать законченную часть ТП, выполняемую непрерывно на автоматической линии. При гибком автоматизированном производстве непрерывность выполнения операции может нарушаться, например, направлением собранного полуфабриката, электронного узла на промежуточный склад-накопитель в периоды между отдельными позициями, выполняемыми на разных технологических модулях.

Кроме технологических операций в состав ТП включают ряд необходимых для его осуществления вспомогательных операций (транспортных, контрольных, маркировочных и т. п.).

Технологические операции, в свою очередь, делят на установы, позиции, переходы, приёмы.

Установ или установка - часть технологической операции, выполняемая при неизменном

закреплении обрабатываемой заготовки (заготовок) или собираемой сборочной единицы.

Технологический переход (переход) - законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой

или соединяемых при сборке.

Вспомогательный переход - законченная часть технологической операции, которая не сопровождается изменением формы или состояния заготовки, но необходима для выполнения технологического перехода. Например, установка заготовки, ее закрепление и т. д.

10

Проход - часть перехода, заключающаяся в снятии одного слоя материала с обрабатываемой поверхности.

Рабочий ход - законченная часть перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости или свойств заготовки.

Вспомогательный ход - законченная часть перехода, состоящая из однократного перемещения инструмента относительно заготовки без изменения формы, размеров, шероховатости или

свойств заготовки.

Холостой ход - то же, что и вспомогательный ход для станков-автоматов.

Позиция - каждое новое положение заготовки относительно инструментов при неизменном

ее закреплении в приспособлении. Например, поворотное многопозиционное приспособление.

Прием - это законченная совокупность действий человека в процессе выполнения работы

или подготовки к ней, объединённых одним целевым назначением (пуск станка, выключение и

т. п.).

Рабочее место - часть производственной площади, оснащенной основным технологическим

и вспомогательным оборудованием и средствами, закрепленными для выполнения операции.

Такт выпуска - интервал времени, через который производится выпуск изделий. Например, 1 компьютер через 10 мин.

Ритм выпуска (производительность) - обратная величина такта - количество изделий в

единицу времени.

Типы производства.

В зависимости от номенклатуры, регулярности, стабильности и объёма выпуска изделий выделяют три основных типа производства продукции - единичное, серийное и массовое.

Единичное производство характеризуется широтой номенклатуры и единичным или

малым объёмом выпуска изделий. При этом под объёмом выпуска подразумевается количество изделий определённых наименований, типоразмера и исполнения, изготовляемых предприятием или его подразделениями в течение планируемого интервала времени, процесс изготовления которых не повторяется или повторяется через неопределенный промежуток времени.

На предприятиях единичного производства количество выпускаемых изделий и размеры операционных партий заготовок и сборочных единиц, поступающих на рабочие места

для выполнения технологических операций, исчисляются штуками и десятками штук. На рабочих местах выполняются разнообразные технологические операции, повторяющиеся нерегулярно или неповторяющиеся совсем, используется универсальное точное оборудование.

Специальные инструменты и приспособления, как правило, не применяют, уровень механизации низкий. Взаимозаменяемость деталей и узлов во многих случаях отсутствует, широко

распространена пригонка по месту. Все это требует высокой квалификация рабочих, т.к. от

неё существенно зависит качество выпускаемой продукции. Всеми этими факторами определяется также и высокая себестоимость аппаратуры.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых периодически повторяющимися партиями. В зависимости от количества изделий в

партии различают мелко- , средне- и крупносерийное производство. Выпуск партий еженедельный,

ежемесячный или ежеквартальный. Объём выпуска изделий серийного типа колеблется от десятков и сотен до тысяч единиц.

Для серийного производства характерно использование универсального, специализированного и автоматизированного оборудования и оснастки, для крупносерийного производства используют специальное и автоматическое оборудование. Оборудование расставляется по технологическим группам с учётом направления основных грузопотоков цехов по предметно - замкнутым участкам. Технологическая оснастка в основном универсальная, однако, во многих случаях (особенно в крупносерийном производстве) используется специальная высокопроизводительная оснастка. Для многономенклатурного серийного производства экономически выгодно

использование гибких производственных систем (ГПС), для которых используют автоматизированную систему технологической подготовки производства (АСТПП), автоматизированную систему

11

управления технологическими процессами (АСУТП).

Средняя квалификация рабочих в серийном производстве обычно ниже, чем в единичном, т.к. наряду с рабочими высокой квалификации, работающими на сложном универсальном оборудовании, используются рабочие-операторы, работающие на настроенных

станках, а производительность труда выше, чем при единичном производстве. В зависимости от

объёма выпуска и особенностей изделий обеспечивается частичная взаимозаменяемость деталей и групповая взаимозаменяемость сборочных единиц, однако в ряде случаев на сборке

применяется компенсация размеров и пригонка по месту.

Массовое производство характеризуется узкой номенклатурой и большим объёмом выпуска изделий, непрерывно изготовляемых в течение длительного периода времени. Коэффициент закрепления операций массового производства равен 1, т.е. на каждом рабочем месте

закрепляется выполнение одной постоянно повторяющейся операции, требующей использования рабочих невысокой квалификации. При этом используется специальное высокопроизводительное оборудование, которое расставляется по ходу технологического процесса с промежуточными складами - накопителями деталей и сборочных единиц, и во многих случаях

связывается конвейерами с постами промежуточного автоматического контроля. Оборудование и оснастка, как правило, специальное, дорогое и высокопроизводительное, требуемая точность достигается методами автоматического получения размеров на настроенных станках

при обеспечении взаимозаменяемости обрабатываемых заготовок и собираемых узлов. Для

массового производства возможно изготовление продукции на автоматических линиях, цехах и

даже автоматических заводах.

Технологические процессы в производстве РЭС.

В производстве элементов, сборочных единиц и устройств РЭА используется большой комплекс ТП, основанных на различных физических и химических методах обработки

материалов.

Производство печатных плат (ПП) основано на химическом, аддитивном, электрохимическом и комбинированном методах изготовления. Они различаются способами получения рисунка печатного монтажа и токопроводящего слоя. Промышленное применение нашли

сеткографический способ офсетной печати, а также способ фотоформирования рисунка как

наиболее перспективный при повышении плотности печатного монтажа и уменьшении ширины проводников. Проводящий слой получают травлением, химическим или химикогальваническим наращиванием. Для указанных методов применяются типовые технологические операции: механическая обработка, нанесение рисунка, травления, химическое или химико-гальваническое осаждение меди, удаление защитной маски.

Производство сборочных единиц и модулей РЭА основано на сборке и электрическом

монтаже. Электромонтажные работы по получению контактных соединений выполняют различными методами: пайкой, сваркой, склеиванием, накруткой, механическим контактированием, а также электрическим монтажом (печатным, жгутовым, проводным на платах, плоскими кабелями).

Механическое контактирование модулей более высоких уровней осуществляют с помощью электрических соединителей (разъёмов). Технология их изготовления построена на

типовых операциях холодной листовой штамповки, переработки пластмасс, механической и

химической обработки.

Создание гибридных тонкоплёночных ИС основано на ТП термического и вакуумного

напыления и распыления материалов с помощью ионной бомбардировки. Производство толстоплёночных ИС основано на нанесении элементов способом сеткографической печати, т.е.

путём продавливания смеси мелкодисперсных порошков соответствующих материалов (резистивных, диэлектрических, проводящих) через сетчатый трафарет с последующей сушкой,

вжиганием и подгонкой толстоплёночных элементов.

Виды технологических процессов.

Технологические процессы в зависимости от подробности их разработки, типизации,

12

наличия оборудования и объема выпуска изделий классифицируют на следующие виды:

– проектный (начальная стадия, много вариантов);

– рабочий (конкретный, для работы);

– единичный (ТП только на данное изделие, как правило, массовое производство);

– типовой (на конструктивно подобные изделия, например, на изготовление печатных

плат);

– групповой (на технологически подобные изделия для мелкосерийного, многономенклатурного производства);

– временный (оперативный), для имеющегося на предприятии оборудования при изготовлении пробных изделий;

– стандартный (обязательный к применению в отрасли, государстве. Например, стандартные методики испытания электронно-вычислительной аппаратуры);

– перспективный (для вновь разрабатываемых производств или модернизации старых

предприятий);

– маршрутный;

– операционный;

– маршрутно-операционный.

Последние три определяют степень подробности разработки ТП. Маршрутный процесс определяет порядок (маршрут) следования операций, их вид и наименование, оборудование и оснастку для выполнения операций, трудоемкость выполнения операций и квалификацию работников. Для мелкосерийного производства достаточна разработка маршрутной технологии. При этом все параметры разработки заносятся в маршрутные карты.

Для средне- и крупносерийного, а также массового производств после маршрутной

технологии следует разработка операционной технологии, при этом каждая операция разрабатывается подробно, устанавливаются оборудование и оснастка, выбираются или рассчитываются технологические режимы. Операция дробится на технологические переходы, вычерчивается эскиз операции с установочными базами и настроечными размерами. Рассчитывается операционное время (tоп) и устанавливается норма штучного времени (Тшт). Данные разработки заносятся в операционные карты.

Маршрутно-операционная технология применяется, когда на отдельные наиболее

сложные операции маршрутной технологии разрабатывается операционная технология.

Исходными данными для разработки технологических процессов являются:

конструкторская документация на изделие (сборочные чертежи, рабочие чертежи,

электрические схемы, монтажные схемы);

технические требования на изделие, где указываются дополнительные требования к

изделию, например, маркировка, виды контроля и испытаний;

спецификация на входящие в изделие компоненты;

объем выпуска продукции;

сроки выпуска (еженедельно, ежемесячно, ежеквартально);

наличие технологического оборудования, оснастки;

справочная, нормативная литература, программы.

ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА [2, 3]

Рациональная организация производственного процесса невозможна без проведения

технологической подготовки производства (ТПП), которая должна обеспечивать полную готовность предприятия к производству изделий РЭА в соответствии с заданными техникоэкономическими показателями на высоком техническом уровне с минимальными трудовыми

и материальными затратами.

Технологическая подготовка производства - совокупность методов организации,

управления и решения технологических задач на основе комплексной стандартизации, автоматизации и средств технологического оснащения. Она базируется на единой системе технологической подготовки производства (ГОСТ 14.002-83). Стандарты ЕСТПП устанавливают

13

общие правила организации управления производством, предусматривают применение прогрессивных ТП, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов и инженерно-технических и управленческих работ (ГОСТ 14.001-83).

Основные задачи планирования ТПП: определение состава, объёма и сроков работ по подразделениям; выявление оптимальной последовательности и рационального сочетания работ. Изготавливаемые блоки, сборочные единицы и детали РЭА распределяют по

производственным подразделениям, определяют трудовые и материальные затраты, проектируют технологические процессы и средства оснащения. При этом решают следующие задачи.

1. Отработка конструкции изделия на технологичность. Ведущие технологи проводят

технологический контроль конструкторской документации, оценку уровня технологичности конструкции изделия, отработку конструкции изделия на технологичность.

2. Прогнозирование развития технологии. Изучение передового опыта в области технологии и подготовка рекомендаций по его использованию. Проведение лабораторных исследований по новым технологическим решениям, выявленным в процессе прогнозирования.

3. Стандартизация технологических процессов. Проводится анализ конструктивных

особенностей деталей, сборочных единиц и их элементов, обобщение результатов

анализа и подготовка рекомендаций по их стандартизации, разработке типовых

технологических процессов (ТТП).

4. Группирование технологических процессов. Осуществляется анализ и уточнение

границ классификационных групп деталей, сборочных единиц, разработка групповых ТП.

5. Технологическое оснащение. Выполняется унификация и стандартизация средств

технологического оснащения, выявляется трудоёмкая оригинальная оснастка,

определяется потребность в универсальной таре для деталей и сборочных единиц.

Проектирование и оснащение рабочих мест проводится согласно групповым и типовым технологическим процессам.

6. Оценка уровня технологии. Определяется уровень технологии на данном предприятии, устанавливаются основные направления и пути повышения уровня технологии.

7. Организация и управление процессом ТПП. Распределение номенклатуры деталей

и сборочных единиц между технологическими бюро, выявление узких мест в ТПП

и мер по их ликвидации, контроль за выполнением работ по ТПП.

8. Разработка технологических процессов. Разрабатывают новые и совершенствуют

действующие единичные ТП и процессы технического контроля заготовок, деталей, сборки и испытания составных частей и изделий в целом, проводят корректировку ТП.

9. Проектирование средств специального технологического оснащения. Выбор вариантов специального технологического оборудования, выпускаемого промышленностью, или разработка технических заданий на его проектирование. Проектирование

специального инструмента, приспособлений, штампов, пресс-форм и другой

оснастки.

10. Разработка норм. Разработка технически обоснованных норм расхода материалов,

затрат труда и времени на выполнение операций. Разработка стоимостных затрат

по цехам для обеспечения хозрасчётной деятельности.

В зависимости от размеров партий выпускаемых изделий РЭА характер ТПП серийного производства может изменяться в широких пределах, приближаясь к процессам массового (в крупносерийном) или единичного (в мелкосерийном) типа производства. Правильное

определение характера проектируемого ТП и степени его технической оснащённости, наиболее рационального для данных условий конкретного серийного производства, является очень

14

сложной задачей, требующей от технолога понимания реальной производственной обстановки и ближайших перспектив развития предприятия.

Технологическая подготовка производства РЭА должна содержать оптимальные решения не только задач обеспечения технологичности изделия, проектирования и постановки

производства, но и проведения изменений в системе производства, обусловленных последующим улучшением технологичности и повышением эффективности изделий. Поэтому современная ТПП сложных радиоэлектронных изделий должна быть автоматизированной и

рассматриваться как органическая составная часть САПР - единой системы автоматизации

проектных, конструкторских и технологических разработок.

Этапы разработки технологических процессов.

Правила разработки техпроцессов определены в рекомендациях Р50-54-93-88. В соответствии с этими правилами разработка ТП состоит из последовательности этапов, набор и

характер которых зависит от типа запускаемого в производство изделия, вида ТП, типа производства. В таблице в качестве примера приведены этапы разработки ТП монтажа и сборки

электронных узлов.

Этап

Анализ исходных данных

Выбор типового (базового) ТП

Разработка схемы сборки

Составление маршрутного ТП

Разработка технологических операций

Расчет техникоэкономической эффективности

Анализ ТП с точки зрения техники безопасности

Оформление технологической документации

Разработка ТЗ на специальную оснастку

Основные задачи этапа

Изучение конструкторской документации. Анализ технологичности конструкции. Анализ объема выпуска изделия и

определение типа производства

Определение места изделия в классификационных группах ТП.

Принятие решения об использовании действующего ТП

Анализ состава изделия. Выбор базовой детали или сборочной

единицы. Разработка схемы сборки с базовой деталью

Определение последовательности технологических операций. Определение штучного времени Тшт по заданному коэффициенту закрепления операций и объему выпуска. Выбор оборудования и

средств технологического оснащения

Разработка структуры операции и последовательности переходов.

Разработка схем установки деталей при сборке и монтаже. Выбор

средств технологического оснащения. Расчет режимов, составляющих Тшт и загрузки оборудования

Определение разряда работ по классификатору разрядов и профессий. Выбор вариантов операций по технологической себестоимости

Выбор и анализ требований по шуму, вибрациям, воздействию

вредных веществ. Выбор методов и средств обеспечения сохранности экологической среды

Оформление эскизов технологических операций и карт. Оформление карт маршрутного и операционного техпроцессов

Схема базирования заготовок. Определение погрешностей базирования и точности приспособлений. Определение количества заготовок и схемы их закрепления. Составление схем привязки приспособления к оборудованию

Средства технологического оснащения производства РЭА включают: технологическое оборудование (в том числе контрольное и испытательное); технологическую оснастку (в

том числе инструменты и средства контроля); средства механизации и автоматизации производственных процессов.

Технологическое оборудование - это орудия производства, в которых для выполнения

определённой части ТП размещаются материалы или заготовки и средства воздействия на

них. Технологическая оснастка - это орудия производства, добавляемые к технологическому

оборудованию для выполнения определённой части ТП. Средства механизации - это орудия

производства, в которых ручной труд человека частично или полностью заменён машинным

с сохранением участия человека в управлении машинами. Средства автоматизации - это ору-

15

дия производства, в которых функции управления выполняют машины, приборы и ЭВМ.

Состав технологического оборудования и применяемой технологической оснастки зависит от профиля цехов производства РЭА.

Заготовительные цехи оснащены оборудованием для получения заготовок из стандартных профилей и листов для механических цехов, заготовки ПП, заготовки для сборки

каркасов блоков, рам, стоек и др. Резку листовых и роспуск рулонов металлических и неметаллических материалов производят в основном гильотинными и роликовыми ножницами.

Неметаллические материалы толщиной свыше 2,5 мм режут на специальных станках дисковыми пилами, фрезами, а также абразивными и алмазными отрезными кругами.

Холодная штамповка является одним из основных методов получения деталей в производстве РЭА. 50-70% деталей получают холодной штамповкой, при этом трудоёмкость

штампованных деталей, несмотря на их высокий удельный вес, составляет всего 8-10% общей трудоёмкости производства. Штамповочные цехи оснащены эксцентриковыми и кривошипными прессами, которые относятся к категории универсального оборудования. В производстве РЭА широкое применение получил метод поэлементной штамповки, который заключается в последовательной обработке простейших элементов деталей (участков наружного контура, внутренних отверстий, пазов и т. д.) на сменных штампах. В последние годы в

штамповочное производство внедряют промышленные роботы. Они позволяют механизировать вспомогательные операции (подачу полос, лент и штучных заготовок, съём и учёт деталей и т. д.) по обслуживанию прессов, превратить универсальные прессы в комплексноавтоматизированные агрегаты.

Литейный цех, цех изготовления деталей из пластмасс имеют высокопроизводительные машины для литья и прессования, пресс-автоматы. Это оборудование позволяет получать заготовки с минимальными припусками на механическую обработку.

Удельный вес механической обработки деталей снятием стружки в производстве РЭА

всё ещё велик (30-35% от общей трудоёмкости). С переходом на изготовление аппаратуры

новых поколений изменяется качественное содержание механической обработки, она становится более прецизионной. Механические цехи оснащены преимущественно токарными

станками и автоматами, универсальными фрезерными и сверлильными станками, шлифовальными станками и др.

Механизация и автоматизация в механических цехах развивается по следующим

направлениям: максимальное использование токарных автоматов, холодновысадочных автоматов и токарно-револьверных станков; внедрение станков с числовым программным управлением и с использованием роботов для механизации вспомогательных операций; оснащение

универсальных станков механизмами, работающими в качестве зажимных, автоматических

загрузочных, контрольно-измерительных и прочих устройств; организация для определённых групп деталей небольших поточных линий с замкнутым циклов обработки.

После механической обработки на поверхности деталей остаются загрязнения. Ещё

более сложными являются вопросы промывки собранных узлов и блоков аппаратуры, удаления остатков паяльных флюсов и других загрязнений, влияющих на надёжность аппаратуры.

Совершенствование технологии очистки поверхности деталей и промывки узлов идёт по пути замены взрывоопасных, легковоспламеняющихся и токсичных органических растворителей водными растворами синтетических моющих препаратов и щелочных обезжиривающих

растворов. Снижение трудоёмкости очистных операций достигается за счёт применения конвейерных, карусельных моечных машин, ультразвуковых ванн, центрифуг, установок с механизмами вибрационного качания и др.

Гальванические цехи в зависимости от экономически целесообразного уровня механизации оснащаются различными видами оборудования: автоматами и автоматическими линиями, обеспечивающими без участия человека передачу деталей (подвесок, барабанов) с

одной позиции обработки на другую и выдержку их в ваннах в соответствии с заданной программой обработки; автоматизированными системами управления гальванопокрытиями.

Цехи по производству ПП оснащены универсальным оборудованием, разработанным

специально для выпуска такого вида продукции. Это механизированные и автоматизирован-

16

ные линии химической, электрохимической обработки, установки для нанесения фоторезистов и сеткографии, станки с ЧПУ для механической обработки, автоматизированные стенды

контроля плат. Оборудование с ЧПУ применяют для изготовления фотошаблонов и трафаретов, сверления монтажных отверстий и фрезерования ПП.

В цехах лакокрасочных покрытий высокий уровень механизации достигается путём

организации технологических поточных линий. Окрасочные и сушильные камеры с ручной

установкой деталей заменяются проходными камерами, а в качестве транспортирующих

устройств используют конвейеры. Окраска является одним из видов обработки, где роботы

нашли применение как автономные агрегаты, самостоятельно владеющие рабочим инструментом-распылителем.

Сборочные цехи оснащены как универсальным, так и специальным оборудованием и

оснасткой (конвейерные линии и рабочие места электромонтажников, оборудование по подготовке, установке и пайке радиодеталей на ПП, стенды для контроля и регулировки функциональных параметров сборочных единиц и пр.). На оборудовании с ЧПУ производят установку и пайку ИС с планарными выводами, а также осуществляют контроль электрических

цепей ячеек. Программное управление обеспечивает автоматизацию проводного монтажа,

контроль электрических цепей в модулях всех уровней.

Предприятия, выпускающие РЭА на ИС частного применения, оснащены оборудованием, используемым в электронной промышленности: установки для диффузии, ионного легирования, термического окисления, оборудование для термического испарения материалов

в вакууме, а также сборки и герметизации ИС.

Важным показателем работы оборудования, технологической оснастки и правильности их выбора является степень использования каждого станка и оснастки в отдельности и

всех вместе по разработанному процессу.

ЛИТЕРАТУРА

1.

2.

3.

4.

Ивченко В.Г. Конструирование и технология ЭВМ. Конспект лекций. - /Таганрог:

ТГРУ, Кафедра конструирования электронных средств. – 2001. http://www2.fep.tsure.ru/russian/kes/books/kitevm/lekpart1.doc

Конструкторско-технологическое проектирование электронной аппаратуры:

Учебник для вузов. – М.: Изд. МГТУ им. Н.Э. Баумана, 2002. – 528 с. URL:

http://slil.ru/22574041/529407141/Konstruktorskotehnologicheskoe_proektirovanie_elektronnoj_apparatury.rar

Технология приборостроения РЭС. URL:

http://www.engineer.bmstu.ru/res/RL6/book1/book/metod/tpres.htm

Тупик В.А. Технология и организация производства радиоэлектронной аппаратуры. – СПб: Издательство: СПбГЭТУ "ЛЭТИ" – 2004. URL:

http://dl10cg.rapidshare.de/files/31510061/4078542704/tehnologiya.i.organizaciya.proi

zvodstva.radioelektronnoj.apparatury.pdf.rar

Тема : РАЗРАБОТКА ТЕХПРОЦЕССОВ ПРОИЗВОДСТВА РЭС

17

Содержание:

4. Сборка и монтаж радиоэлектронной аппаратуры. Организация сборочномонтажных работ. Проектирование техпроцессов сборки и монтажа. Типовые и

групповые процессы сборки и монтажа.

5. Техпроцессы сборки и монтажа аппаратуры. Анализ технологичности электронного узла. Выбор техпроцесса сборки электронного узла. Разработка схемы сборки.

Разработка маршрутного ТП сборки. Разработка технологических операций. Технологические процессы и качество РЭА. Точность параметров РЭА. Методы оценки точности. Производительность труда. Технологическая себестоимость.

Разработка технологических процессов изготовления, сборки и наладки радиоэлектронной аппаратуры должна базироваться на двух основах: технической и экономической.

Техническая основа - ТП должен обеспечивать необходимое качество аппаратуры. Экономическая основа - ТП должен обеспечить выпуск РЭА с минимальными затратами и с высокой

производительностью труда.

СБОРКА И МОНТАЖ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ [3]

Организация сборочно-монтажных работ.

Основу монтажно-сборочных работ составляют процессы формирования электрических и механических соединений.

Сборка представляет собой совокупность технологических операций механического

соединения деталей и электро/радиоэлементов (ЭРЭ) в изделии или его части, выполняемых

в определенной последовательности для обеспечения заданного их расположения и взаимодействия в соответствии с конструкторскими документами. Выбор последовательности операций сборочного процесса зависит от конструкции изделия и организации процесса сборки.

Монтажом называется ТП электрического соединения ЭРЭ изделия в соответствии с

принципиальной электрической или электромонтажной схемой. Монтаж производится с помощью печатных или проводных плат, одиночных проводников, жгутов и кабелей.

В соответствии с последовательностью технологических операций процесс сборки

(монтажа) делится на сборку (монтаж) отдельных сборочных единиц (плат, блоков, панелей,

рам, стоек) и общую сборку (монтаж) изделия. Организационно он может быть стационарным или подвижным, с концентрацией или дифференциацией операций. Стационарной

называется сборка, при которой собираемый объект неподвижен, а к нему подаются необходимые сборочные элементы. Подвижная сборка характеризуется тем, что сборочная единица

перемещается по конвейеру вдоль рабочих мест, за каждым из которых закреплена определенная часть работы. Перемещение объекта сборки может быть свободным по мере выполнения закрепленной операции или принудительным в соответствии с ритмом процесса.

Сборка по принципу концентрации операций заключается в том, что на одном рабочем месте производится весь комплекс работ по изготовлению изделия или его части. При

этом повышается точность сборки, упрощается процесс нормирования. Однако большая длительность цикла сборки, трудоемкость механизации сложных сборочно-монтажных операций определяют применение такой формы в условиях единичного и мелкосерийного производства.

Дифференцированная сборка предполагает расчленение сборочно-монтажных работ

на ряд последовательных простых операций. Это позволяет механизировать и автоматизировать работы, использовать рабочих низкой квалификации. Сборка по принципу дифференциации операций эффективна в условиях серийного и массового производства. Однако чрезмерное дробление операций приводит к возрастанию времени на транспортировку, увеличению производственных площадей, повышению утомляемости рабочих при выполнении однообразных действий. В каждом конкретном случае должна быть определена техникоэкономическая целесообразность степени дифференциации сборочных и монтажных работ.

18

К монтажно-сборочным процессам предъявляются требования высокой производительности, точности и надежности. На повышение производительности труда существенное

влияние оказывают не только степень детализации процесса и специализации рабочих мест,

уровень механизации и автоматизации, но и такие организационные принципы, как параллельность, прямоточность, непрерывность, пропорциональность и ритмичность.

Параллельность сборки - это одновременное выполнение сборки нескольких частей

изделия или изделий в целом, что сокращает производственный цикл. Наибольшими возможностями с технологической точки зрения обладают два вида обеспечения параллельности процессов: 1) изготовление и сборка на многопредметных поточных линиях одновременно нескольких изделий; 2) совмещение на автоматизированных поточных линиях изготовления деталей с их сборкой.

Прямоточность процесса – это кратчайший путь прохождения изделия по всем фазам

и операциям от запуска исходных материалов и комплектующих до выхода готового изделия. Любые отклонения от прямоточности усложняют процесс сборки, удлиняют цикл изготовления радиоаппаратуры. Принцип прямоточности должен соблюдаться во всех подразделениях предприятия и сочетаться с принципом непрерывности.

Непрерывность ТП сборки предусматривает сокращение или полное устранение межили внутриоперационных перерывов. Достигается непрерывность рациональным выбором

техпроцессов, соединением операций изготовления деталей с их сборкой, включением в поток операций контроля и регулировки.

Под принципом пропорциональности понимается пропорциональная производительность в единицу времени на каждом рабочем месте, линии, участке, цехе. Это приводит к

полному использованию имеющегося оборудования, производственных площадей и равномерному выпуску изделий. Улучшает пропорциональность рациональное деление конструкции на сборочные единицы и унифицированность ее элементов.

Принцип ритмичности предполагает выпуск в равные промежутки времени одинаковых или возрастающих количеств продукции. Ритмичность при сборке повышается за счет

использования типовых и групповых процессов, их унификации и предварительной синхронизации операций.

Проектирование техпроцессов сборки и монтажа РЭА начинается с изучения на

всех производственных уровнях исходных данных, к которым относятся: краткое описание

функционального назначения изделия, технические условия и требования, комплект конструкторской документации, программа и плановые сроки выпуска, руководящий технический, нормативный и справочный материал. К этим данным добавляются условия, в которых

предполагается изготавливать изделия: новое или действующее предприятие, имеющееся на

нем оборудование и возможности приобретения нового, кооперирование с другими предприятиями, обеспечение материалами и комплектующими изделиями. В результате проведенного анализа разрабатывается план технологической подготовки и запуска изделия в производство.

В разработку ТП сборки и монтажа входит следующий комплекс взаимосвязанных

работ:

1. Выбор возможного типового или группового ТП и (при необходимости) его доработка.

2. Составление маршрута ТП общей сборки и установление технологических требований к входящим сборочным единицам.

3. Составление маршрутов ТП сборки блоков (сборочных единиц) и установление

технологических требований к входящим в них сборочным единицам и деталям.

4. Определение необходимого технологического оборудования, оснастки, средств

механизации и автоматизации.

5. Разбивка ТП на элементы.

6. Расчет и назначение технологических режимов, техническое нормирование работ

и определение квалификации рабочих.

7. Разработка ТП и выбор средств контроля, настройки и регулирования.

19

Выдача технического задания на проектирование и изготовление специальной

технологической оснастки.

9. Расчет и проектирование поточной линии, участка серийной сборки или гибкой

производственной системы, составление планировок и разработка операций перемещения изделий и отходов производства.

10. Выбор и назначение внутрицеховых подъемно-транспортных средств, организация комплектовочной площадки.

11. Оформление технологической документации на процесс и ее утверждение.

12. Выпуск опытной партии.

13. Корректировка документации по результатам испытаний опытной партии.

Разработка технологического маршрута сборки и монтажа РЭА начинается с расчленения изделия на сборочные элементы путем построения схем сборки. Элементами сборочно-монтажного производства являются детали и сборочные единицы различной степени

сложности. Построение схем позволяет установить последовательность сборки, взаимную

связь между элементами и наглядно представить Проект ТП. Сначала составляется схема

сборочного состава всего изделия, а затем ее дополняют развернутыми схемами отдельных

сборочных единиц. Расчленение изделия на элементы производится независимо от программы его выпуска и характера ТП сборки. Схема сборочного состава служит основой для разработки технологической схемы сборки, в которой формируется структура операций сборки,

устанавливается их оптимальная последовательность, вносятся указания по особенностям

выполнения операций.

На практике применяют два типа схем сборки: «веерный» и с базовой деталью (рис.

11.1.1). Сборочные элементы на схемах сборки представляют прямоугольниками, в которых

указывают их название, номер по классификатору, позиционное обозначение и количество.

Более трудоемкой, но наглядной и отражающей временную последовательность процесса

сборки является схема с базовой деталью. За базовую принимается шасси, панель, плата или

другая деталь, с которой начинается сборка.

8.

Рис. 11.1.1.

Состав операций сборки определяют исходя из оптимальной дифференциации монтажно-сборочного производства. При непоточном производстве целесообразными технологическими границами дифференциации являются:

однородность выполняемых работ;

получение в результате выполнения операции законченной системы поверхностей деталей или законченного сборочного элемента;

независимость сборки, хранения и транспортирования от других сборочных единиц;

возможность использования простого (универсального) или переналаживаемого технологического оснащения;

обеспечение минимального удельного веса вспомогательного времени в операции;

20

установившиеся на данном производстве типовые и групповые операции.

В поточном производстве необходимый уровень дифференциации операций в основном определяется ритмом сборки.

Оптимальная последовательность технологических операций зависит от их содержания, используемого оборудования и экономической эффективности. В первую очередь выполняются неподвижные соединения, требующие значительных механических усилий. На

заключительных этапах собираются подвижные части изделий, разъемные соединения, устанавливаются детали, заменяемые в процессе настройки.

Разработанная схема сборки позволяет проанализировать ТП с учетом техникоэкономических показателей и выбрать оптимальный как с технической, так и с организационной точек зрения.

Типовые и групповые процессы сборки и монтажа.

Необходимость освоения в короткие сроки новых изделий в совокупности с высокими

требованиями к качеству и технико-экономическим показателям работы предприятий требуют постоянного совершенствования технологической подготовки монтажно-сборочного

производства. Основным направлением такого совершенствования является унификация ТП

в совокупности с унификацией собираемых элементов конструкции. Различают два вида

унификации ТП: типизацию и групповые методы сборки и монтажа.

Типовым ТП называется схематичный процесс сборки и монтажа изделий одной классификационной группы, включающий основные элементы конкретного процесса: способ

установки базовой детали и ориентации остальных, последовательность операций, типы

технологического оснащения, режимы работы, приближенную трудоемкость для заданного

выпуска изделий. По типовому процессу легко составляется конкретный процесс сборки изделия и при соответствующей его подготовке эти функции передаются ЭВМ.

Предпосылкой типизации является классификация деталей, сборочных единиц и блоков по признакам конструктивной (размеры, общее число точек соединения, схема базирования и др.) и технологической (маршрут сборки, содержание переходов, оснащение) общности. При типизации приняты четыре классификационные ступени: класс, вид, подвид, тип.

Классом называется классификационная группа сборочных единиц, имеющих общий

вид сборочного соединения, например: свинчивание, пайка, сварка, склеивание и др.

Вид - это совокупность сборочных единиц, характеризующаяся степенью механизации сборочного процесса: сборка ручная, с применением механизированного инструмента,

автоматизированная. Виды разделяют на подвиды, отличающиеся друг от друга конструктивными элементами, например клеевое соединение в нахлестку, с накладками, стыковое,

угловое и др. Типы объединяют сборочные единицы, которые имеют одинаковые условия

сборки, расположение и число точек крепления.

По комплексности методы типизации ТП разбивают на три группы:

простые (одной операции), условно

простые (одного ТП) и комплексные. К

первой группе относят методы непосредственной типизации без предварительной унификации собираемых элементов, основанные на общности технологического оснащения. Вторая

группа объединяет методы типизации,

связанные со способами соединения

ЭРЭ и деталей, с использованием обРис. 11.1.2.

щих технологических решений для различных классов собираемых элементов, построения различных технологических маршрутов

из набора нормализованных операций. К третьей группе относят методы, использующие

нормализацию элементов производственного процесса с дополнительной нормализацией

21

ЭРЭ и деталей (рис. 11.1.2).

Разработка ТП сборки и монтажа нового изделия при типизации состоит в поиске того

классификационного типа, к которому это изделие можно отнести, и выборе необходимого

числа типовых операций из имеющегося состава. При этом может возникнуть необходимость в разработке оригинальных операций, отсутствующих в типовом ТП, которые пополнят банк имеющихся технологических решений.

Групповые методы сборки и монтажа также разрабатываются для определенной совокупности сборочных единиц, имеющих одинаковые условия сборки и характеризующихся

общностью применяемых средств механизации и автоматизации. При классификации сборочных единиц в группы учитываются габаритные размеры базовой детали и остальных элементов, подлежащих сборке и монтажу, виды соединений, требуемая точность, технология

осуществления этих соединений, характеристика оборудования, оснастки и контрольной аппаратуры. Классификация завершается разбивкой сборочных единиц на следующие группы:

с начинающимся и заканчивающимся циклом сборки на одном оборудовании;

с незаконченным циклом сборки, когда часть деталей и ЭРЭ собирается на одной

групповой операции, а на остальных операциях детали и ЭРЭ входят в другие группы

или их сборка выполняется по единичному процессу;

с одним общим групповым технологическим маршрутом, состоящим из набора групповых технологических операций, на каждом из которых используются групповые

приспособления и наладки, позволяющие после небольшой перестройки производить

сборку и монтаж очередной партии изделий.

Разработка группового ТП сводится к проектированию групповой технологической

оснастки, созданию наладок для каждого изделия, входящего в классификационную группу,

и установлению оптимальной последовательности запуска партий на сборку. Групповые методы сборки и монтажа наиболее эффективны в условиях единичного и мелкосерийного

производства. Они позволяют сократить число разрабатываемых процессов, сконцентрировать технологически однородные работы и применить групповые поточные многопредметные линии сборки.

ТЕХПРОЦЕССЫ СБОРКИ И МОНТАЖА РЭА [2]

Анализ технологичности электронного узла.

Понятие «технологичность» включает в себя большое количество параметров изделия, техпроцессов и непосредственно производства. Анализ технологичности позволяет оценить возможность использования для изготовления деталей, сборки и монтажа изделия известных методов выполнения операций и процессов, выполняемых на достаточно высоком

уровне механизации и автоматизации.

Количественная оценка технологичности электронных узлов проводится по системе

базовых показателей (см. ниже). По базовым показателям рассчитывается комплексный показатель технологичности по выражению:

7

Ктех = Кi

i 1

где

i

i

/

i

,

i=

i / 2i-1,

- коэффициент весовой значимости показателя.

Базовые показатели технологичности электронных узлов

22

Показатель

Коэффициент использования ИМС и микросборок

Коэффициент автоматизации и механизации

монтажа

Коэффициент механизации подготовки к монтажу

Коэффициент механизации контроля и

настройки

Формула расчета

K1 = Нимс /Н

1.0

К2 = Нам / Нм

1.0

К3 = Нап / Н

0.8

К4 = Нмк / Нк

0.5

Коэффициент повторяемости радиоэлементов

Коэффициент применяемости радиоэлементов

Коэффициент прогрессивности формообразования деталей

К5 = 1 - Нт / Н

0.3

К6 = 1 - Нор / Н

0.2

К7 = Дпр / Д

0.1

i

Примечание

Нимс- количество микросхем, Н- общее

количество радиоэлементов

Нм- количество контактных соединений, Нам- то же, выполняемых автоматом

Нап- количество элементов, подготавливаемых к монтажу автоматом

Количество операций контроля: Нкобщее, Нмк- механизированным способом

Нт- количество типоразмеров элементов

Нop- количество оригинальных типоразмеров элементов

Число деталей: Д- общее, Дпp- изготавливаемое прогрессивными методами

Часть данных для расчета берется из технической документации на изделие. Количество контактных соединений на плате определяется подсчетом выводов навесных элементов,

петель объемного проводного монтажа, проводов-перемычек. Так как на плате все контактные соединения получают пайкой, то оценивается возможность механизации пайки, с учетом

конструкции соединения (планарный вывод, штыревой вывод, и т. д.), известных способов

пайки, наличия оборудования и серийности производства. Возможность механизации подготовки выводов навесных элементов к монтажу определяется наличием стандартных форм

выводов, типом и типоразмерами их корпусов. Для их формовки применяют приспособления

с ручным приводом, штампы и механизированные устройства.

Коэффициент механизации контроля и настройки относительно невелик, так как для

сборки электронных узлов необходим ряд трудоемких и маломеханизированных операций

контроля: проверка плат перед монтажом, качество отмывки и лакировки плат, приклейки

прокладок под корпуса навесных элементов, пайки их выводов. Функциональные параметры

платы контролируются на специальных стендах. Расчетное значение К тех сравнивается с

нормативным, который для серийного производства электронных узлов изменяется в пределах 0,5-0,8, для установочной серии 0,45-0,75 и для опытного образца 0,4-0,7.Предприятия,

выпускающие РЭА на ИС частного применения, оснащены оборудованием, используемым в

электронной промышленности: установки для диффузии, ионного легирования, термического окисления, оборудование для термического испарения материалов в вакууме, а также

сборки и герметизации ИС.

Выбор техпроцесса сборки электронного узла.

Для ТП сборки и монтажа конструктивных элементов первого уровня (модулей, ТЭЗ,

узлов) типовые операции приведены в таблице ниже.

Основные операции ТП сборки

23

Основные этаОбъекты сборки

Основные типовые операции

пы сборки

Печатные платы,

Распаковка из тары поставщика. Входной контроль паКомплектация

комплектующие,

раметров. Размещение в технологической тape

детали

Промывка платы. Контроль печатного монтажа. КонПечатные платы

троль паяемости платы. Маркировка платы

Подготовка к

монтажу

Лакирование обозначений номиналов. Рихтовка и обНавесные элемен- резка выводов. Флюсование и лужение выводов. Форты (ЭРЭ, ИМС)

мовка выводов. Промывка и сушка ЭРЭ и ИМС. Комплектация. Кассетирование

Установка и закрепление соединителей (разъемов),

контактов (штырей, лепестков), навесных шин, прокладок. Стопорение механических соединений

Установка и фиксация резисторов, диодов, конденсатоНавесные элеменров, транзисторов. Установка и фиксация микросхем.

ты

Контроль установки элементов

Установка на

Детали

печатную плату

Выполнение

контактных соединений

Плата с деталями, Флюсование и пайка соединений. Промывка и сушка

ЭРЭ, ИМС

модуля. Контроль контактных соединений

Контроль модуля

и защита от

Модуль

внешних воздействий

Контроль и регулировка функциональных параметров.

Монтажные операции (дополнительные). Контроль параметров, защита модуля (лакирование), испытания и

контроль. Сдача на соответствие ТУ

Этап комплектации навесных элементов и деталей, входящих в состав модулей первого уровня, трудоемок и выполняется в основном вручную. Это связано с многообразием тары, в которой поставляются ЭРЭ и ИМС. Микросхемы в индивидуальной таре-спутнике распаковываются на автоматах с ориентацией по ключу и укладкой в технологические кассеты.

Этап подготовки к монтажу включает техпроцесс подготовки печатных плат, ЭРЭ,

ИМС и конструкционных деталей. Операции подготовки ЭРЭ и ИМС в мелкосерийном производстве выполняются вручную на рабочем месте монтажника простейшими приспособлениями, с размещением элементов в технологической таре по номиналам. В крупносерийном

производстве применяются автоматы рихтовки и обрезки выводов, флюсования и лужения,

промывки и сушки подготовленных навесных элементов. Автоматизированная подготовка

требует специальных кассет для загрузки и выгрузки элементов. Для ЭРЭ с осевыми выводами, которые кассетируют путем вклеивания в ленту, формовка производится на автомате

непосредственно перед установкой на плату.

Установку на плату начинают со штырей, лепестков, навесных шин и прокладок после подготовки (рихтовка, обезжиривание) их базовых поверхностей. Установка ЭРЭ и ИМС