Информационно-смысловые модели интегрированных

advertisement

ИНФОРМАЦИОННО-СМЫСЛОВЫЕ МОДЕЛИ ИНТЕГРИРОВАННЫХ

ТЕХНОЛОГИЙ МЕХАНООБРАБОТКИ

Тернюк Н.Э., Луцкий С.В. (ГП ИМиС, ХНАДУ, Харьков,Украина)

Введение. Современный этап развития машиностроения в мире характеризуется широким применением интегрированных производств на основе комплексной механизации

и автоматизации технологических процессов. Формирование основных направлений

научно-технической политики в этой области в течение последних десятков лет

находится в центре внимания ученых, промышленников, государственных деятелей.

Эффективное преобразование энергии, вещества и информации в процессах

производства продукции, лежат в основе развития технологий и технических систем.

Каждый вид ресурса, прежде чем он может быть использован в конкретном

технологическом процессе, проходит ряд этапов преобразования, определяемых его

производственным циклом. Объединение этапов необходимых для производства

продукции (от происхождения до поставки готовых изделий потребителю и их

следующей утилизации) в единую производственную систему на базе управляющей

ЭВМ, представляет собой полную интеграцию производства на этапах жизненного

цикла продукции. Всевозрастающая роль информации, лежащая в основе управления

ресурсами, обеспечивающая высокий уровень машиностроительных технологий.

Подход к исследованию информационных потоков в технологических процессах с

позиции основных идей теории информации, получил название системноинформационного подхода.

Интенсивное развитие научных основ технологии машиностроения, переход к

модельному

представлению

отдельных

технологических

процессов

как

информационных

процессов,

позволит

значительно

ускорить

развитие

производственных технологий за счет проведения с новых позиций более глубоких

исследовательских работ, более полного прогнозирования получаемых результатов.

Исследование информационных процессов в интегрированных производствах

машиностроения имеет особое значение, так как информация является единственной

субстанцией, в отличие от вещества и энергии, которая объединяет все этапы ЖЦП.

Поэтому научное исследование интегрированных технологий машиностроительного

производства с позиции информационных процессов, требует выработки новых знаний

о совокупности средств, отображающих преобразования и связи производства машин

посредством энергии вещества и информации, создаваемых для осуществления

процессов производства и воспроизводства.

Анализ последних достижений и публикаций.

Широкое применение методов математического моделирования связано с

использованием различных подходов к составлению математических моделей

технологических процессов и систем. Среди этих подходов перспективными являются

структурно-системно-информационный, кинетический, стохастически-вероятностный,

термодинамический, физико-математический, а также подходы с использование

принципов аналогий (аналогизационный), диакоптики, токологии, пиктографии, языков

моделирования, дисперсионного, регрессивного и корреляционного анализа.

Сформулируем основные концептуальные положения

системно-информационного подхода к технологии машиностроения.

Количество информации значения физической величины в стохастической

системе может служить математическое ожидание дискретной случайной величины I =

M

= xi pi ,

тогда

количество

информации

можно

определить

M

xi pi ,

где

D – дисперсия, – среднеквадратическое

I кол log 2

log 2

D

отклонение случайной физической величины.

Если информация передается без потерь от у i физической величины к x i

физической величине, характеризующих свойства взаимодействующих стохастических

систем, тогда

Iуiкол Ix jкол или log уi pi log x j p j ,

2

2

Di

Dj

Информационный процесс протекает при устойчивой корреляционной связи

между входом и выходом системы.

Системно-информационный подход позволяет рассчитать качество и ценность

информации объектов.

Качество информации объекта определяется как всеобщая характеристика,

обнаруживающаяся в относительном отклонении от совокупности целевых свойств

объекта от реальных значений

)

Iô( gl

.â.

I í î ì . I äåéñòâ.

Ií î ì .

1

1

I äåéñòâ.

Ií î ì .

1

Ценность информации определяется как объективная положительная или

отрицательная значимость существенных свойств и их значений на степень

I

I äåéñòâ .

формирования целевых свойств объекта

I (ve) I

íîì

ô .â.

íîì

Ií î ì

При известном законе распределения вероятности ( для механообработки

наиболее часто используется закон нормального распределения) количество

информации по системно-информационному подходу равно

J ñèï ln

X ñð

õ

k

k

, при ∆ х = = 1,

Тогда J ñèï ln X i e

i 1

J sh

pi

k

ln X i ln e

i 1

J ñèï ln X ñ ln

J sh

pi

X m

i

i 1

n

i

k

ln X i pi

,

i 1

k

, J ñèï ln X i J sh

i 1

pi

Таким образом, количество информации действительного размера по системноинформационному подходу равно количеству информации усредненного размера

минус количество информации по Шеннону-Больцману. Из проведенного анализа

вытекает, что информация Шеннону-Больцману есть информация ошибки размера

(рис.1).

Изменение состояния системы формируется посредством информационной связи

между взаимодействующими системами. Особенностью модели пространства свойств

заключается в структуризации параметров свойств систем во времени и пространстве

проявления этих свойств, т.е. в структуризации проявления чувствительности свойств в

пространстве и во времени.

Рис.1 Кривая рассеивания размеров (закон нормального распределения).

1.Количество информации, которое несет качественное значение конечного множества

d

свойств потенциально воспринимаемых системой. I E log 2 (d n);

n 1

E {en }, n =

1… d;.

2. Количество информации, которое физически (технически) несут параметры свойств

системы I X

g

log 2 ( g k ); g

k 1

(e) (e) ; k = 1…g;.

(e);

3.Количество информации, которое несет в себе длительность, в течение которого

e

проявляется свойства систем IT log 2 (e g ); e (T ) (T ) ; g = 1…e;

(T )

g 1

4.Количество информации, которое несет в себе протяженность, в пространстве

которого проявляются свойства системы

A

I R log(t b);

b 1

1…f.

f

( R n ) (R n )

;

( Rn )

b=

Сумма количеств информации равна I S = IE + IX + IT + IR

ный информационный показатель.

,

где

I S – систем-

Системно-информационное уравнение представляет собой функцию комплексную информационно-смысловую модель S I f ( I E , I X , I , I R ) :

где I E

–

количество информации, которым обладает множество Е свойств систем,

IX –

количество информации, которым обладает интенсивность Е свойств систем, IT –

количество информации, которым обладает длительность свойств, I R – количество

информации, которым обладает протяженность свойств. Текущие во времени значения

функции

комплексного

информационного

показателя

системы

равно

SI (t ) f ( I E (ti ), I X (ti ), IT (ti ), I n (ti )) ,

R

Цель и постановка задачи. Разработка информационно-смысловых моделей

интегрированных технологий механообработки на основе системно-информационного

подхода.

Информационно-смысловые

механообработки.

модели

интегрированных

технологий

Интеграция технологий механообработки на основе методов системноинформационного подхода на этапах жизненного цикла продукции состоит:

1) на этапе конструирования: определяется количество информации размеров

изделия, информационное согласование размеров, размерных цепей и допусков в КД;

количество информации шероховатости дефектного и поверхностного слоя;

2) на этапе технологической подготовки производства: определяется количество информации точности механической обработки, информационное согласование

параметров точности механической обработки; количество информации режимов

резания, информационное согласование параметров режимов количество информации

технологических операций, информационное согласование технологических операций;

количество информации технологических процессов, информационное согласование

параметров технологических процессов;

3) на этапе производства: определяется количество информации настройки

оборудования и переработки информации формообразования; информации

контрольных измерений; информационное согласование процесса формообразования

методом управления параметрами в соответствии с конструкторской и

технологической информацией документации.

Единая интегрированная информационная модель изделия (ИИМИ),

сформированная на базе интегрированной информационной системе производства

(ИИС), присутствует на всех этапах жизненного цикла продукции (ЖЦП) и состоит из

интегрированной информационной модели изделия

конструктора (ИМИК),

информационной модели изделия технолога (ИМИТ), информационной модели

изделия производства (ИМИП). Это обуславливается спецификой передачи

информации ИИМИ на этапах ЖЦП.

1. Информационно-смысловые модели элементов технологических процессов

имеют вид:

1) координат ведущих и ведомых звеньев механизма при передаче информации

log 2 f (, s, i ) log 2 f (, S )

потерь

определяется

или

без

I () log 2

I (, s, i ) I (, S ) где

I ( S ) log 2

;

I ( s) log 2

s

;

s

I (i ) log 2

S

; I () log

2 ;

S

i

;

i

, s, i , , S – точность, с которой рассматриваются координаты и

параметры звеньев механизма;

2) отклонения размеров, формы и расположения обработанных поверхностей

I (cm ) I (

I( )

m)

m ) log 2

m

заданных I (кон )

от

I (cm ) log 2

cm

; I(

cm

,

I (кон ) log 2

где

; I ( ) log

m

;

кон

;

кон

кон – конусообразность;

сm – допустимое отклонение от параллельности оси шпинделя направляющим станины

в плоскости выдерживаемого размера на длине , мм;

– длина обработанной

поверхности, мм; – элементарное значение чувствительности значений кон , сm,

m,

;

3) непараллельности поверхностей

I (h)

I(

ô)

I (сф ) I (

ф)

I ( L)

log 2

ô

(

ô)

,

где

,

I (h) log 2

h

;

(h)

I (cô ) log 2

cô

cô

;

h – приращение высоты обработанной поверхности; сф –

отклонение от параллельности рабочей поверхности стола его продольным

направляющим на длине L, мм;

ф – длина обработанной поверхности, мм; 𝛿 –

элементарное значение чувствительности значений h, Cô , ô , L ;

4) погрешности наладки для плоских поверхностей

2

M ( p )

2M (изм ) ;

1

I ( H ) log 2 K p

log 2 Ku

2

( p )

1( изм )

2

где K p 1,14 1,73 и K u 1

5) размерного износа

I (U ) I ( L) I (U 0 ) I (1000) ,

заготовок, LH + 1000 м.

где

L=LД∙N+LH

,

N

–

партия

I ( L) log 2

U0

L

, I (U 0 ) log 2

, 𝛿 – элементарное значение чувствительности

(U 0 )

( L)

величины L, U0;

6) качество поверхностей деталей машин:

а) макронометрические отклонения I малр.геом. log 2 S log 2 H >33 бит.

S

Н

волнистость поверхности I макр.ион. 7 33 бит , шероховатость Iмакр.ион.< 7 бит, где S

– шаг базовой длины, Н – высота неровностей, S , H – чувствительность друг к другу

(в приведенной классификации информационности S H );

б) среднеарифметического отклонения профиля

I ( Ra ) log 2

y

1 n

log 2 i , где

n i 1

y

y – отклонение профиля, y – минимальная размерность, n – число выбранных

точек на базовой длине ;

г) неровностей профиля по десяти точкам

5 Ypi

5 Y

1

I ( Rz ) log 2 log 2

i

i 1 y pi i 1 Yi

5

где ypi –высота i-го наибольшего выступа профиля; yi – глубина i-ой наибольшей

впадины, y pi и yi – величины размерности, в которых измеряются отклонения

,

профиля.

2. Информационно-смысловые модели технологической интенсивности переработки

объемной информации для видов обработки деталей:

n

- точеним

I ( j)

T0 e j 1

L , тогда

W тт ( I V )

I(i)=ln+lnD+mlnT+xvlnt–ln1000–lnCv–lnKv+(y–1)lnS0.

- фрезерованием

WTФ ( IV )

I (V )

е I ( j)

I (V ) ,

e

,

где

где

N

I ( j)

j 1

I(j)= ln+(1–qv)lnD+mlnT+xvlnt+(yv–1)lnSz+uvlnB+(pv–1)lnz–ln1000–lnCv.

-сверлением

WT ( I )

I ( )

e

к

I ()

е 1

,

где

I()= –lnn –lnS0.

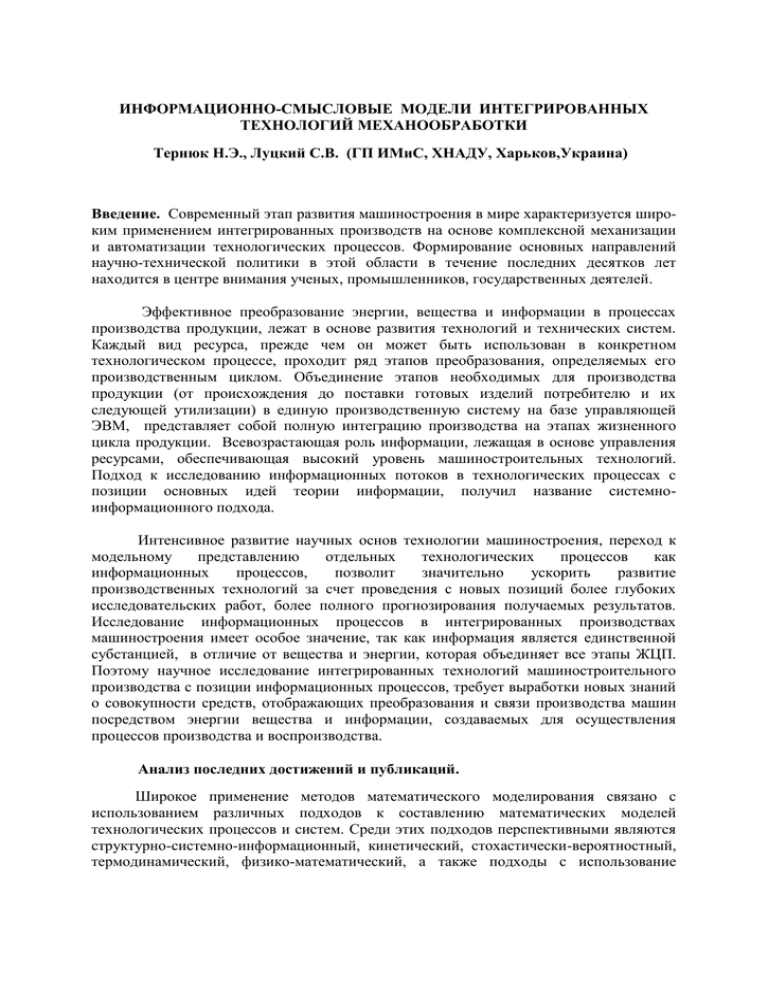

На базе информационно-смысловых моделей разработана интегрированная

автоматизированная система экспресс-анализа DISLUTV, которая предназначена для

информационного анализа и оптимизации технологических процессов на основе

критериев максимальной интенсивности переработки информации Wj max, и

минимального количества переработанной информации J min процессов

механической обработки.

SWj=Wj(B)+Wj(IT)+Wj(L)+Wj(Ra)+Wj(t)

Рис.2 Интегрированная информационная система экспресс-анализа DISLUTV.

. Она позволяет:

1.

Решать прямую задачу – формирование технологических паспортов технологического

оборудования механической обработки.

2.

Решать обратную задачу – по данным технологических паспортов технологического

оборудования механической обработки оптимизирует технологический процесс

резания.

Оптимизировать выбор технологического оборудования механической обработки по

критерию максимальной интенсивности переработки информации при данном методе

обработки J(W) max.

3.

4.

Оптимизировать параметры процесса резания при данном методе обработки по

критерию минимального количества переработанной информации J min.

5.

Оптимизировать технологический процесс механической обработки по критерию

mJ min, масса переработанной информации стремится к минимуму.

6.

Оперетивно решать задачи выбора оборудования при изменении геометрии детали.

7.

Оперативно решать задачу выбора оборудования при изменении партии

выпускаемого изделия.

8.

Решать задачу расчетов режима резания для конкретного оборудования с

оптимизацией по критерию минимального количества переработанной

информации.

9.

Решать задачу экономической эффективности технологического процесса с

позиции уменьшения стоимости переработки 1 бит информации.

Выводы. Информационно-смысловые модели расширяют математическую базу

моделирования производственных систем и технологий. Информационная интеграция

процессов достигается путем использования общих моделей, позволяющих более

эффективно решать вопросы разработки и проектирования изделий, подготовки

производства, планирования и управления производством, решения задач материальнотехнического обеспечения, охватывая все процессы предприятия.

Список литературы. . 1. Тернюк Н.Э., Луцкий С.В. Мера информации при исследовании технических систем.// Вестник НТУ «ХПИ». Сборник научных трудов

1*2007, С.8-13. 2. Луцкий С.В.Теоретико-информационный подход к развитию

технических систем // Вестник двигателестроения. Научно-технический журнал

№2, 2007, с. 28-33.

3. Луцкий С.В. Структуризация информационных

процессов в технологических системах. // Механика и машиностроение. Научнотехнический журнал 2*2007, НТУ «ХПИ» с.117-125. 4. Луцкий С.В.

Информационные модели для расчета погрешности механической обработки. //

Машиностроение и техносфера 21-века.

Сб.трудов научно-технической

конференции. Донецк, ДонНТУ, 2008, т.2, с,108-112.