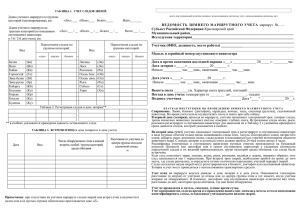

Трасологическая экспертиза установления целого по частям

advertisement