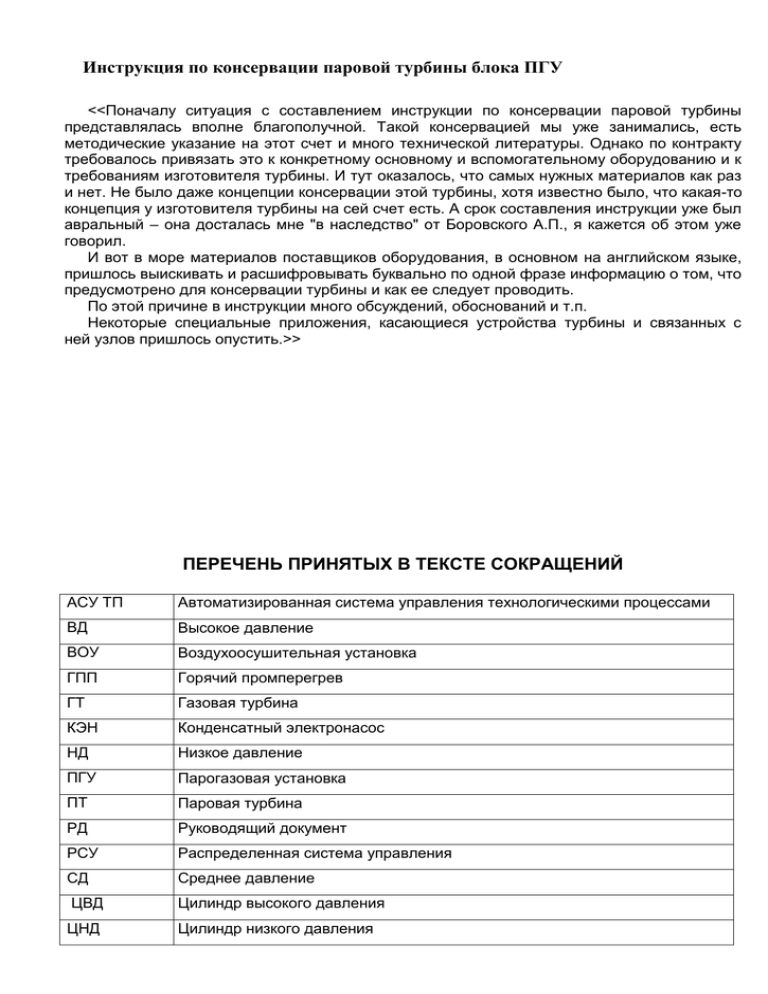

Консервация турбины -

advertisement