А.Н. Унянин, Г.Р, Муслина. Методика проектирования контрольно-измерительнойй оснастки. 2016

advertisement

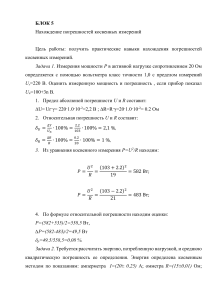

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «УЛЬЯНОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» А. Н. УНЯНИН Г. Р. МУСЛИНА МЕТОДИКА ПРОЕКТИРОВАНИЯ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЙ ОСНАСТКИ Учебное пособие к курсовому проектированию по дисциплине «Методология проектирования технологической и контрольно-измерительной оснастки» Ульяновск УлГТУ 2018 УДК 621.9 (075.8) ББК 34.63я7 У61 Рецензенты: д-р техн. наук, профессор В. И. Филимонов; кафедра «Проектирование и сервис автомобилей им. И.С. Антонова» Ульяновского государственного университета Утверждено редакционно-издательским советом Ульяновского государственного технического университета в качестве учебного пособия. У61 Унянин, Александр Николаевич Методика проектирования контрольно-измерительной оснастки : учебное пособие к курсовому проектированию по дисциплине «Методология проектирования технологической и контрольно-измерительной оснастки» / А.Н. Унянин, Г.Р. Муслина. – Ульяновск : УлГТУ, 2018. – 57 с. ISBN 978-5-9795-1859-6 Пособие разработано в соответствии с рабочей программой дисциплины «Методология проектирования технологической и контрольноизмерительной оснастки» для магистрантов направления 15.04.05 – Конструкторско-технологическое обеспечение машиностроительных производств. Пособие предназначено для использования при самостоятельной работе студентов, выполнении курсового проекта и выпускной квалификационной работы. В пособии содержатся сведения, касающиеся состава, объема и общих правил выполнения курсового проекта, основные теоретические положения, методические рекомендации и указания по выполнению разделов курсового проекта и выпускной квалификационной работы, связанных с проектированием контрольно-измерительной оснастки. УДК 621.9 (075.8) ББК 34.63я7 ISBN 978-5-9795-1859-6 © Унянин А.Н., Муслина Г.Р., 2018 © Оформление. УлГТУ, 2018 ПРЕДИСЛОВИЕ Одной из задач, решаемых при технологической подготовке производства, является проектирование технологической оснастки для механической обработки заготовок, дополняющей технологическое оборудование для реализации технологических процессов (ТП). Наибольший удельный вес в общем объеме технологической оснастки занимают станочные приспособления. Вопросы проектирования приспособлений для установки заготовок на операциях механической обработки достаточно полно рассмотрены в многочисленной научно-технической и учебной литературе, в том числе в учебном пособии [15]. В настоящем пособии изложены: - тематика, состав и правила оформления курсового проекта; - методика проектирования приспособлений для измерения геометрических параметров деталей (далее – контрольных приспособлений); - примеры расчета точности контрольных приспособлений и их элементов. Номенклатура проектируемых средств технологического оснащения определяется заданием на курсовой проект. Предварительно разрабатывается технологический процесс изготовления изделия (сборки сборочной единицы или изготовления детали). Разработанные средства технологического оснащения должны соответствовать программе и продолжительности выпуска изделий, типу производства и его организационно-техническим характеристикам. 3 1. ТЕМАТИКА, СОСТАВ И ОБЪЕМ КУРСОВОГО ПРОЕКТА Темы проектов подбираются и формируются с учетом возможностей и перспектив развития машиностроительных предприятий – баз практики, а также с учетом опытно-конструкторских и научноисследовательских работ выпускающих и смежных кафедр. В курсовом проекте решаются вопросы расчета, проектирования и исследования технологической оснастки для выполнения операций механической обработки, сборки и контроля изделий. Курсовой проект состоит из расчетно-пояснительной записки объемом около 30 страниц компьютерного набора и трех листов чертежей формата А1. Типовой проект включает: - анализ служебного назначения и технических требований, предъявляемых к изделию; - разработку методов контроля технических требований; - разработку маршрутного технологического процесса изготовления изделия; - выбор средств технологического оснащения (оборудования, режущего, вспомогательного инструмента и др.) и расчет режимов механической обработки (сборки) операции, для которой проектируется приспособление; - расчет и проектирование приспособления для сборки или механической обработки; - расчет и проектирование контрольного приспособления. Графическая часть типового проекта включает: - расчетные схемы приспособлений – 1 лист; - общий вид приспособления для механической обработки (сборки) – 1 лист; - общий вид контрольного приспособления – 1 лист. 4 2. ОБЩИЕ ПРАВИЛА ВЫПОЛНЕНИЯ КУРСОВОГО ПРОЕКТА Пояснительная записка является основным документом проекта, в котором приводится информация о выполненных расчетных, конструкторских и технологических разработках. Оформление пояснительной записки осуществляется в соответствии с действующими стандартами и методическими рекомендациями, изложенными в [16]. Пример оформления задания на проект приведен в приложении А; типовое содержание пояснительной записки при проектировании оснастки для реализации технологических процессов сборки изделий и механической обработки заготовок – в приложениях Б и В соответственно. Общий объем графической части составляет не менее трех листов формата А1. На первом листе представляют расчетные схемы проектируемых приспособлений. Типовой лист включает: - схему для расчета силы закрепления заготовки на операции механической обработки, зажимного устройства и силового привода приспособления для механической обработки (сборки); - схему для расчета точности приспособления для механической обработки (сборки); - схемы для расчета точности контрольного приспособления; - схемы для расчета силы закрепления, зажимного устройства и силового привода контрольного приспособления (при необходимости); - схемы размерных цепей, основные расчетные зависимости, результаты расчета приспособлений. На втором листе представляют общий вид приспособления для механической обработки или сборки изделия, на третьем – общий вид контрольного приспособления. 5 Разработку проектов приспособлений производят в последовательности, приведенной в учебном пособии [15]. На чертежах приспособлений для механической обработки указывают координирующие размеры: расстояния между поверхностями (осями) установочных элементов, между осями кондукторных втулок, между осями кондукторных втулок и установочными элементами, между установочными элементами и элементами для настройки инструмента (установами, шаблонами) и др. На чертежах контрольных приспособлений указывают размеры, связывающие установочные элементы для измеряемых изделий и измерительных приборов. Указывают отклонения ориентации и месторасположения поверхностей (осей) вышеперечисленных элементов приспособления. Проставляют габаритные размеры приспособления. 6 3. МЕТОДИКА РАСЧЕТА ТОЧНОСТИ ПРИСПОСОБЛЕНИЙ ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ 3.1. Общие положения Погрешность измерения геометрических параметров деталей ΔΣ не должна превышать допускаемую погрешность δ : ≤ δ . (1) Допускаемые погрешности измерения линейных размеров приведены в ГОСТ 8.051-81; измерения отклонений формы, ориентации и месторасположения поверхностей – в ГОСТ 28187-89. В соответствии с [6] и ГОСТ 28187-89 погрешности прямых измерений линейных размеров, отклонений формы, ориентации, месторасположения и биений поверхностей определяют по формуле Δ Δ12 Δ 22 Δ 32 Δ 42 Δ 52 Δ 62 , (2) где Δ1 – погрешность средства измерения (СИ); Δ2 – погрешность метода измерения; Δ3 – погрешность от температурных деформаций; Δ4 – погрешность от измерительного усилия; Δ5 – субъективная погрешность оператора; Δ6 – прочие составляющие погрешности измерения. Погрешность СИ равна 2 2 2 2 , 1 11 12 13 .... 1n (3) где Δ11 , Δ 12 , …, Δ1n – основные погрешности СИ. Погрешность СИ может быть рассчитана по формуле 2 2 2 , Δ1 Δ11 Δ12 Δ13 7 (4) где 11 – погрешность измерительных приборов; Δ 12 – погрешность передаточных устройств приспособления; Δ13 – погрешность установочных элементов приспособления. Погрешность метода измерения определяют по формуле Δ 2 21 22 23 24 25 26 27 , (5) где 21 – погрешность установки, в том числе погрешность формы установочных элементов, формы, ориентации и месторасположения баз измеряемых деталей; 22 – погрешность от неполноты ощупывания измеряемой поверхности или измеряемого профиля (вследствие того, что элемент измеряется не во всех точках или сечениях); 23 – погрешность от неисключенного влияния шероховатости измеряемой поверхности; 24 – погрешность от неисключенного влияния отклонений формы измеряемой поверхности при измерении отклонений ориентации, месторасположения поверхностей и биений; 25 – погрешность от нестабильного характера отклонения формы, ориентации или месторасположения, если выявляют отклонение формы определенного характера; 26 – погрешность эталонной детали, служащей для настройки средства измерения; 27 – прочие составляющие погрешности метода измерения. Погрешность 11 определяют по данным [6]. Методика расчета погрешностей Δ 12 и Δ13 изложена ниже в п п. 3.2 и 3.3. Составляющей 21 , связанной с погрешностью формы установочных элементов, погрешностью формы, ориентации и месторасположения баз измеряемых деталей, в большинстве случаев пренебрегают [3, 6, 13], поэтому погрешность установки определяют по зависимости 21 б з , 8 где б , з – погрешность соответственно базирования и закрепления измеряемой детали. Закрепление измеряемых изделий в приспособлении в большинстве случаев не производится, либо используются столь малые силы, что погрешность закрепления з не принимают во внимание и полагают, что 21 б . При измерении маложестких изделий в приспособлениях с зажимными устройствами погрешность закрепления з учитывают, рассчитывая ее по зависимостям, приведенным в [11, 13, 15]. Погрешность от неполноты ощупывания измеряемой поверхности или измеряемого профиля 22 учитывают при точных измерениях, используя в расчетных зависимостях поправочные коэффициенты [1]. Принимают, что при правильном выборе радиуса измерительного наконечника шероховатость поверхности, с которой контактирует измерительный элемент, практически не оказывает влияния на результат измерения, поэтому составляющей 23 также пренебрегают (ГОСТ 28187-89, РД 50-98-86, [1], [6]). Отклонения формы поверхностей исключают из рассмотрения за счет оценки отклонений ориентации, месторасположения поверхностей и биений по прилегающим профилям или поверхностям. С этой целью в приспособлениях используют элементы, материализующие прилегающие поверхности и профили (плиты, линейки, оправки и др.), что позволяет считать 24 = 0. Погрешность 25 принимают во внимание, если выявляют отклонение формы определенного характера, в противном случае 25 = 0. Погрешность изготовления эталонных деталей 26 принимают по данным [2, 13] (см. приложение Г). 9 Погрешность от температурных деформаций 3 рекомендуют учитывать при особо точных измерениях [1]; погрешностью от измерительного усилия 4 при измерении жестких изделий, изготовленных из сталей, пренебрегают (ГОСТ 28187-89, РД 50-98-86). Субъективная погрешность измерения (погрешность оператора) Δ5 включает следующие составляющие: погрешность отсчитывания; погрешность присутствия; погрешность действия; профессиональную погрешность. Субъективная погрешность отсчитывания некоторых измерительных средств учитывается при оценке погрешностей измерения этими средствами [1]. Полностью учесть все виды составляющей субъективной погрешности измерения не представляется возможным, однако известно, что механизация и автоматизация процесса измерения посредством использования измерительных приборов позволяет свести эту погрешность к пренебрежимо малой величине. Используя зависимости (2) – (5), можно определить погрешность измерения и, сравнив ее с допускаемой погрешностью δ , решить проверочную задачу. Однако можно решить и проектную задачу, установив все составляющие погрешности измерения, кроме одной из них, как правило, Δ11 , а последнюю определить из зависимостей (2) – (5). В этом случае допускаемую погрешность измерительного прибора определяют по формуле 11 δ2 k 122 132 22 32 24 52 62 , (6) где k = 1,2 – коэффициент относительного рассеивания, учитывающий отличие закона распределения составляющих погрешности измерения от закона нормального распределения [15]. Ниже приведены методика и зависимости для расчета составляющих 1 и 2 погрешности измерения. 10 3.2. Расчет погрешности передаточных устройств приспособлений Погрешность передаточных устройств определяют по формуле [2, 13]: 12 2р1 2р 2 2р3 2р4 2р5 , (7) где р1 – погрешность, возникающая из-за погрешности размеров плеч рычагов; р2 – погрешность, обусловленная наличием зазора между отверстием и осью рычага; р3 – погрешность, вызываемая непропорциональностью линейного перемещения измерительного наконечника и углового перемещения рычага; р4 – погрешность, возникающая вследствие смещения точки контакта сферического наконечника при повороте рычага; р5 – погрешность прямой передачи. Из-за наличия погрешностей размеров l1 и l2 плеч рычага величина перемещения a1 конца рычага с размером l2, контактирующего с наконечником измерительного прибора, отличается от номинального значения (рис. 1). Δ р1 а1max a1min , где а1max и a1min – максимальное и минимальное перемещение конца рычага размером l2. Наибольшая погрешность р1 возникает, когда одно плечо рычага выполнено с размером lmax (наибольшим предельным размером), а другое – с размером lmin (наименьшим предельным размером). l 2max l 2min а1max a ; а1min а , l1min l1max где а – значение номинального перемещения элемента, контактирующего с измеряемым изделием. 11 l l Δ р1 а 2max 2min . l1min l1max Для равноплечего рычага (l1 = l2 = l) (8) 2 2 lmax lmin Δ р1 а . l l min max (9) Погрешность р2, возникающая вследствие наличия зазора между отверстием и осью рычага (рис. 2), равна Δ р2 Smax l1 l2 , l1 (10) где S max максимальный зазор в сопряжении оси рычага с отверстием; l1 и l2 размеры плеч рычага. ℓ2 а а1 ℓ1 Рис. 1. Схема к расчету погрешности р1 Для равноплечных рычагов (l1 = l2 = l) р2 = 2 S max . (11) При повороте рычага на угол измерительный наконечник перемещается не на величину а1 , а на величину a1 (рис. 3). Поэтому возникает погрешность p 3 , обусловленная непропорциональностью перемещения измерительного наконечника и углового перемещения рычага: 12 Smax/2 р2/2 p3 a1 a1 . ℓ2 ℓ1 Рис. 2. Схема к расчету погрешности р2 а1 ℓ1 р3 а1 а ℓ2 Рис. 3. Схема к расчету погрешности р3 В соответствии с [2, 13] l2 β 3 , Δ p 3 3 где β угол поворота рычага, рад. 13 (12) При повороте рычага на угол β точка А1 контакта измерительного стержня с рычагом смещается в точку Б (рис. 4), поэтому возникает погрешность Δ p 4 , равная [15] Δ p 4 r 1 cos β , (13) где r радиус закругления измерительного наконечника. Погрешности р3 и р4 имеют в некоторых случаях весьма малое значение, и тогда ими пренебрегают [13, 15]. Причиной появления погрешности р5 являются наличие зазора между измерительным стержнем прямой передачи (О1 ось стержня) и отверстием корпусной детали (О ось отверстия) и смещение оси наконечника измерительного прибора на величину е = (0,2…0,3) мм [13] относительно оси измерительного стержня (рис. 5). О А а1 О1 А1 Б р4 а1 r Рис. 4. Схема к расчету погрешности р4 14 р5 О е Н О1 О1 О Рис. 5. Схема к расчету погрешности прямой передачи р5 Smax , H где Smax максимальный диаметральный зазор в сопряжении стержня p5 e tg β ; tg β прямой передачи с отверстием направляющей детали; Н длина отверстия. p5 e S max . H (14) 3.3. Расчет погрешности установочных элементов приспособлений Погрешность установочных элементов 13 складывается из погрешности изготовления установочных элементов пр1 и погрешности ориентации и месторасположения установочных элементов для изделия и измерительных элементов пр2 . Данные о значениях погрешности пр1 приведены в приложении Е. 15 Погрешность пр2 возникает, в частности, когда ось отверстия О О1 для установки измерительного прибора и нормаль к поверхности установочного элемента расположены под углом (рис. 6). Вследствие этой погрешности измерительный наконечник перемещается в направлении оси О О1 , не совпадающим с нормалью О О2 к поверхности установочного элемента. а1 О1 В А О2 О 3 1 2 Рис. 6. Схема к расчету составляющей пр 2 погрешности приспособления: 1 измеряемая деталь; 2 измерительный прибор Из треугольника АВО1 следует, что пр 2 = О1В АВ, где АВ = а1 значение номинального перемещения измерительного наконечника прибора (в данном случае величину а1 можно принять равной допуску геометрического параметра измеряемой детали); О1В значение действительного перемещения измерительного наконечника. Из АВО1 следует, что O1B = AB2 + AO12 ; АО1 = а1 tg . Тогда пр 2 a1 1 tg α 1 . 2 16 (15) Допуски ориентации установочных элементов для изделия и измерительных элементов контрольных приспособлений находятся в пределах 0,005…0,025 мм на длине 100 мм [13], поэтому максимальное значение тангенса угла : 0,025 0,00025 . 100 При номинальном перемещении измерительного наконечника а 1 = 0,1 мм: tgα пр2 = 0,1 1 0,00025 1 10 10 мм. 2 10 Следовательно, в большинстве случаев эта погрешность весьма мала и ей можно пренебречь. 3.4. Расчет погрешности базирования Следует использовать, по возможности, схемы установки (базирования) измеряемых изделий в приспособлениях, обеспечивающие погрешность базирования, равную нулю. Если при измерении линейного размера между двумя поверхностями одна из них контактирует с установочным, а другая с измерительным элементом, то погрешность базирования равна нулю. Например, при измерении размера а (рис. 7) погрешность базирования равна нулю ( ба 0 ). 2 1 Рис. 7. Схема измерения линейного размера а: 1 измерительный элемент; 2 а 3 2 измеряемая деталь 17 При измерении расстояния от оси отверстия до плоскости детали, установленной на конический палец (базой в этом случае является ось отверстия), погрешность базирования равна нулю. Аналогично будет равна нулю погрешность базирования при измерении радиального биения наружной поверхности относительно оси отверстия втулки при установке ее на разжимную оправку. При измерении размера от оси отверстия до плоскости при установке детали на цилиндрический палец (рис. 8) возникает погрешность базирования, равная наибольшему зазору Smax между поверхностями отверстия и пальца: bб Smax . При измерении радиального биения поверхности А относительно общей оси I цилиндрических поверхностей Б и В по схеме, приведенной на рис. 9, погрешность базирования равна отклонению от соосности общей оси I цилиндрических поверхностей Б и В относительно общей оси II центровых отверстий, по которым деталь устанавливается в приспособлении. Зависимости для расчета погрешностей базирования приведены также в [13, 14]. b 1 2 4 1 5 2, 3 3 Smax Рис. 8. Схема измерения размера b: 1 – измерительный элемент; 2 измеряемая деталь; 3 – установочный элемент; 1 – 5 – номера опорных точек 18 0,05 БВ 3 2 1 А Б В 1 4 3 ' 4 2 5 6 I II Рис. 9. Схема измерения радиального биения: 1 – передний центр; 2 – измеряемая деталь; 3 – измерительный элемент; 4 – задний центр; I – общая ось цилиндрических поверхностей Б и В; II – общая ось центровых отверстий; 1 – 6 – номера опорных точек 19 4. ПРИМЕРЫ РАСЧЕТА ТОЧНОСТИ КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЙ 4.1. Приспособление для измерения радиального биения отверстия втулки На рис. 10 представлена расчетная схема приспособления для измерения радиального биения отверстия Б относительно оси отверстия А (допуск ТC = 0,06 мм). При номинальном диаметре измеряемого отверстия Ø 60 мм допуск соответствует 8-й степени точности. Б 0,06 А 60+0,03 4 1 3 2 5 2 3 ℓ1 А 4 1 ℓ2 5 Рис. 10. Расчетная схема приспособления для измерения радиального биения отверстия втулки: 1 корпус; 2 опора; 3 измеряемая деталь (втулка); 4 рычажная передача; 5 измерительный прибор; 1 – 5 – номера опорных точек 20 Измеряемую деталь 3 устанавливают на цилиндрическую поверхность опоры 2 (опорные точки 1 4) с зазором, максимальное значение которого в диаметральном выражении Smax равно 0,01 мм. (Деталь устанавливают на одну из опор комплекта, цилиндрическая поверхность которой наиболее плотно входит в отверстие. Диаметральные размеры опор этого комплекта отличаются в нашем случае на 0,01 мм [7]). Биение контролируют прибором 5, закрепленным в корпусе 1. Измерение производят через рычажную передачу 4 с передаточным отношением, равным 1:2. В процессе измерения деталь 3 вращают, а радиальное биение принимают равным ( P P2 ) l1 , 1 l2 где P1, P2 максимальное и минимальное показание измерительного прибора; l1 и l2 размеры плеч рычажной передачи. Необходимо определить допускаемую (предельную) погрешность измерительного прибора и выбрать прибор, соответствующий принятой схеме измерения. Расчет выполняем в последовательности, приведенной ниже. 1. Устанавливаем по табл. 53 [7] допускаемую погрешность измерения , соответствующую допуску радиального биения ТC = 0,06 мм; = 0,018 мм. 2. Рассчитываем составляющие погрешности 1 . Погрешность измерительного прибора 11 принимаем за искомую величину, в соответствии с которой выбираем измерительный прибор. Рассчитываем погрешность передаточного устройства 12 . В данном случае используется рычажная передача. 21 Погрешность, обусловленную отклонением размеров плеч рычага р1, определяем по зависимости (8). Плечи рычага равны: l1 = (120 ± 0,2) мм, l2 = (60 ± 0,2) мм. Тогда l1max = 120,2 мм; l1min = 119,8 мм; l2max = 60,2 мм; l2min = 59,8 мм. Значение номинального перемещения плеча рычага размером l1 принимаем равным допуску радиального биения, а = TRA = 0,06 мм. 60,2 59,8 Δ р1 0,06 0,0003 мм. 119,8 120,2 Погрешность р2, образующуюся вследствие наличия зазора между отверстием и осью рычага, определяем по зависимости (10). Для рычажных механизмов Smax находится в пределах (0,003…0,005) мм [13]. Принимаем Smax = 0,005 мм. Тогда 0,005 (120 60) = 0,0075 мм. p2 120 Погрешность, обусловленную непропорциональностью между линейным перемещением измерительного стержня и угловым перемещением рычага, определяем по зависимости (12). 0,06 a tg β ; tg β = 0,0005. 120 l1 β 0,0003о 52 107 рад. p3 60 52 10-7 3 = 2,8 10 мм. 3 15 Таким значением р3 можно пренебречь. Погрешность от смещения точки контакта сферического наконечника индикатора при повороте плоского рычага определяем по зависимости (13). Радиус закругления наконечника r принимаем равным 3 мм. р4 = 3 (1 cos (0,0003°)) = 42·10-10 мм. 22 Этим значением также можно пренебречь. Тогда погрешность передаточного устройства 12 2р1 2р 2 ; 12 0,00032 0,00752 = 0,0076 мм. Рассчитываем погрешность установочных элементов приспособления 13 . В данном случае отклонение от перпендикулярности оси цилиндрической поверхности опоры относительно ее торцовой поверхности не влияет на погрешность измерения, поэтому ∆пр1 = 0. Погрешность ∆пр2 в данном примере обусловлена отклонением от перпендикулярности оси отверстия в корпусе под измерительный прибор 5 относительно оси цилиндрической поверхности опоры 2. Вследствие этой погрешности наконечник измерительного прибора перемещается вдоль оси О О1, не совпадающей с нормалью О О2 к оси контролируемого отверстия (см. зависимость (15) и рис. 6). При передаточном отношении рычажной передачи, равном 1:2, величина перемещения ножки индикатора а1 равна половине допуска измеряемого радиального биения: а1 = 1 TС 0,03 мм. 2 Отклонение от перпендикулярности оси отверстия в корпусе относительно оси цилиндрической поверхности опоры 2 можно назначить равным 0,3 на длине 100 мм [1, 13], поэтому 0,3 = 0,003. ∆пр2 = 0,03 1 0,0032 1 1,35 107 мм . tg α 100 Столь малым значением ∆пр2 можно пренебречь и принять ∆пр2 = 0. Тогда ∆13 = 0. 3. Определяем составляющие погрешности ∆2. 23 Определяем погрешность установки ∆21. Погрешность базирования обусловлена наличием зазора между поверхностью отверстия детали и цилиндрической поверхностью опоры 2 [13, 14], поэтому б Smax 0,01мм . Погрешность закрепления з = 0, поскольку зажимные элементы в приспособлении отсутствуют. Тогда 21 б 0,01мм . Составляющими ∆22, ∆23, ∆24, ∆25 пренебрегаем (см. с. 9); ∆25 = 0, поскольку не выявляются отклонения формы определенного характера; ∆26 = 0, поскольку настройка приспособления по эталонной детали не производится. Тогда ∆2 = ∆21 = 0,01 мм. 4. Составляющими ∆3, ∆4, ∆5 пренебрегаем (см. с. 9, 10). 5. Определяем допускаемую погрешность измерительного прибора [∆11] по зависимости (6), которая для данной расчетной схемы примет вид [∆11] 2 k (212 22 ) ; [∆11] 0,0182 1,2 (0,00762 0,012 ) = 0,011 мм. В качестве измерительного прибора в соответствии с РД 50-98-86 [6] принимаем индикатор многооборотный типа 2МИГ (ГОСТ 9696) с ценой деления 0,002 мм и пределом измерения 2 мм. Предельная погрешность измерения индикатором в принятых условиях (используемое перемещение измерительного стержня – 1 мм, температурный режим 5 °С) составляет 0,005 мм. К приспособлению предъявляем технические требования, определяемые принятыми в расчетах параметрами. 24 1. Отклонение от перпендикулярности оси отверстия в корпусе 1 под индикатор относительно цилиндрической поверхности опоры 2 не должно превышать 0,3/100 мм. 2. Расстояние между осью рычага 4 и наконечником индикатора 5 должно находиться в пределах (60 0,2) мм. 3. Расстояние между осью рычага 4 и измерительным наконечником должно находиться в пределах (120 0,2) мм. 4. Максимальный зазор в сопряжении рычага 4 с осью не должен превышать 0,005 мм. 4.2. Приспособление для измерения линейного размера вала Расчетная схема приспособления для измерения размера L = (50 0,026) мм от оси отверстия А до торца вала представлена на рис. 11. Измеряемую деталь – вал 6 устанавливают по наружной цилиндрической поверхности на призму 7 (опорные точки 1 4), при этом торец вала контактирует с опорой 9 приспособления (опорная точка 5). В направляющих пазах корпуса 1 перемещается ползун 2, в котором установлена втулка 3. Калибр 4 вводится в отверстие Б втулки 3 и конической направляющей поверхностью центрируется по отверстию А измеряемой детали. Таким образом, положение ползуна 2 в горизонтальном направлении определяется измеряемым размером L. Измерительный наконечник прибора 5, закрепленного в державке 8, контактирует с торцом ползуна 2. Измерительный прибор 5 настраивают в исходное положение (с натягом 0,5 … 1 мм) по эталонной детали. Размер L равен L = Lэ + (П1 – П2), 25 где Lэ – соответствующий размер эталонной детали; П1 , П2 – показание измерительного прибора соответственно при настройке по эталонной детали и выполняемом измерении. В А 3 ВВ 6 Б 4 5 2 Г 6 1 7 1 3, 4 3 5 1, 2 1 4 2 6 7 L 9 8 В Рис. 11. Расчетная схема приспособления для измерения размера от оси отверстия до торца вала: 1 корпус; 2 ползун; 3 втулка; 4 калибр; 5 измерительный прибор; 6 измеряемая деталь (вал); 7 призма; 8 державка; 9 опора; 1 – 6 – номера опорных точек 26 Необходимо определить допускаемую (предельную) погрешность измерительного прибора и выбрать прибор, соответствующий принятой схеме измерения. Расчет выполняем в последовательности, приведенной ниже. 1. Устанавливаем по табл. 45 [7] допускаемую погрешность измерения , соответствующую допуску линейного размера Т = 0,052 мм; = 0,016 мм. 2. Рассчитываем составляющие погрешности 1 . Погрешность измерительного прибора 11 принимаем за искомую величину, в соответствии с которой выбираем измерительный прибор. Составляющая 12 равна нулю, поскольку в приспособлении отсутствуют передаточные устройства. Рассчитываем погрешность установочных элементов приспособления 13 . Погрешность размера от оси втулки 3 до опоры 9 не оказывает влияние на погрешность измерения, поэтому ∆пр1 = 0. Погрешность ∆пр2 в данном примере обусловлена отклонением от параллельности оси отверстия в державке 8 под измерительный прибор относительно оси призмы* (составляющая ∆1пр2) и наличием зазора между втулкой 3 и калибром 4 (составляющая ∆2пр2). Погрешность ∆1пр2 рассчитываем по зависимости (15). Отклонение от параллельности оси отверстия в державке относительно оси призмы принимаем равным 0,3/100 мм [13]. 0,3 tgα 0,003. 100 * Под осью призмы здесь и далее понимаем ось контрольного валика, установленного на призму. 27 Перемещение измерительного наконечника измерительного прибора равно допуску на измеряемый размер и составляет а1 = 0,052 мм. ∆1пр2 = 0,052 ( 1 0,0032 1) = 2,5 107 мм. Этим значением пренебрегаем и принимаем ∆1пр2 = 0. Поскольку сопряжение калибра 4 со втулкой 3 осуществляется по посадке с зазором, то ∆2пр2 = Smax, где Smax максимальный диаметральный зазор в сопряжении калибра 4 и втулки 3. Принимаем Smax = 0,008 мм [13]. Тогда ∆пр2 = ∆2пр2 = 0,008 мм и ∆13 = ∆пр2 = 0,008 мм. 3. Определяем составляющие погрешности ∆2. Определяем погрешность установки ∆21.. Погрешность базирования по размеру L равна нулю, поскольку поверхность Г измеряемого вала является опорной базой (опорная точка 5). Погрешность закрепления з = 0, поскольку зажимные элементы в приспособлении отсутствуют. Тогда 21 з б 0 . Составляющими ∆22, ∆23 пренебрегаем (см. с. 9); составляющая ∆24 = 0, поскольку контролируется линейный размер; ∆25 = 0, поскольку не выявляются отклонения формы определенного характера. Допуск размера Lэ эталонной детали, изготовленной по 5-му квалитету, составляет 0,011 мм, поэтому 26 = 0,011 мм. Тогда 2 = 26 = 0,011 мм. 4. Составляющими ∆3, ∆4, ∆5 пренебрегаем (см. с. 9, 10). 5. Определяем допускаемую погрешность измерительного прибора [∆11] по зависимости (6), которая для данной расчетной схемы примет вид [∆11] 2 k (213 22 ) ; 28 [∆11] 0,0162 1,2 (0,0082 0,0112 ) = 0,006 мм. В качестве измерительного прибора выбираем индикатор многооборотный 2МИГ (ГОСТ 9636) с ценой деления 0,002 мм и пределом измерения 2 мм [6]. Предельная погрешность измерения размеров в диапазоне свыше 30 до 120 мм в принятых условиях (используемое перемещение измерительного стержня до 3 мм, температурный режим 5 °С) составляет 0,005 мм. К приспособлению предъявляем технические требования, определяемые принятыми в расчетах параметрами: 1. Отклонение от параллельности оси отверстия в державке 8 под индикатор относительно оси призмы 7 не должно превышать 0,3/100 мм. 2. Максимальный зазор в сопряжении втулки 3 и калибра 4 не должен превышать 0,008 мм. 4.3. Приспособление для измерения толщины стенки На рис. 12 представлена расчетная схема приспособления для измерения толщины стенки детали S = 10 h9 (-0,036). Измеряемую деталь 7 устанавливают на плиту 1. Калибр 6 вводят в отверстие втулки 3 до контакта с поверхностью контролируемой детали. Планка 4 калибра контактирует с измерительным наконечником прибора 2, закрепленного в корпусе 5. Приспособление настраивают на измеряемый размер при помощи плоскопараллельных концевых мер длины. Изменение толщины стенки S приводит к изменению положения калибра 6, планки 4 и показаний измерительного прибора 2. 29 е 4 3 2 5 6 7 S 1 Рис. 12. Расчетная схема приспособления для контроля толщины стенки: 1 плита; 2 измерительный прибор; 3 втулка; 4 планка; 5 корпус; 6 калибр; 7 – измеряемая деталь Необходимо определить допускаемую (предельную) погрешность измерительного прибора и выбрать прибор, соответствующий принятой схеме измерения. Расчет выполняем в последовательности, приведенной ниже. 1. Устанавливаем по табл. 45 [7] допускаемую погрешность измерения , соответствующую допуску линейного размера Т = 0,036 мм; = 0,009 мм. 2. Рассчитываем составляющие погрешности 1 . Погрешность измерительного прибора 11 принимаем за искомую величину, в соответствии с которой выбираем измерительный прибор. Рассчитываем погрешность передаточного устройства 12. Вследствие наличия зазора между калибром 1 и отверстием втулки 2 ось калибра О1 О1 может повернуться на угол относительно номинального положения О О (рис. 13). Смещение оси стержня изме30 рительного прибора относительно оси калибра на величину е и поворот оси калибра во втулке вызывают погрешность p5 , которую рассчитываем по зависимости (14). Максимальный зазор в сопряжении втулки с калибром принимаем равным Smax = 0,01 мм [13]. При высоте втулки Н = 40 мм и смещении оси измерительного стержня прибора относительно оси калибра на величину е = 30 мм (параметры Н и е приняты из конструктивных соображений) 0,01 0,0075 мм. 40 Остальные слагаемые зависимости (7) для расчета погрешности передаточных устройств равны нулю, так как рычажная передача в конструкции отсутствует. p5 30 Тогда 12 = р5 = 0,0075 мм. Рассчитываем погрешность установочных элементов приспособления 13 . Погрешность линейного размера (высоты) плиты не оказывает влияния на погрешность измерения, поэтому ∆пр1 = 0. Погрешность ∆пр2 обусловлена в данном случае отклонением от перпендикулярности оси отверстия в корпусе 5 под измерительный прибор относительно верхней плоскости плиты 1 (составляющая ∆1пр2) и отклонением от перпендикулярности оси отверстия втулки 3 (см. рис. 12) относительно верхней плоскости плиты (составляющая ∆2пр2). Отклонение от перпендикулярности оси отверстия в корпусе 5 под измерительный прибор относительно верхней установочной плоскости плиты 1 α принимаем равным 0,3/100 мм. Погрешность рассчитываем по зависимости (15). tg α 0,3 0,003. 100 31 Величина перемещения измерительного наконечника индикатора равна допуску на контролируемый размер S; а1 = 0,036 мм. ∆1пр2 = 0,036 ( 1 0,0032 1) = 1,6 107 мм. Отклонение от перпендикулярности оси отверстия втулки 3 относительно верхней плоскости плиты 1 γ принимаем равным 0,3/100 мм. Вследствие этого отклонения калибр перемещается вдоль линии О2О2, не совпадающей с нормалью к поверхности плиты ОО (рис. 14). Погрешность ∆2пр2 рассчитываем по зависимости: ∆2пр2 = a ( 1 tg 2 1 ), где а = 0,036 мм величина перемещения калибра в процессе измерения параметра S; γ отклонение от перпендикулярности оси отверстия втулки 3 относительно верхней плоскости плиты 1. tg γ 0,3 0,003. 100 ∆2пр2 = 0,036 ( 1 0,0032 1) = 1,6 107 мм. ∆13 = ∆1пр2 + ∆2пр2; ∆13 = 3,2 107 мм. Этим значением можно пренебречь и принять ∆13 = 0. 3. Определяем составляющие погрешности ∆2. Определяем погрешность установки ∆21.. Погрешность базирования при измерении размера S равна нулю, поскольку измерительная база размера совпадает с установочным элементом – плоскостью плиты 1. Погрешность закрепления з = 0, поскольку зажимные элементы в приспособлении отсутствуют. Тогда ∆21 = 0. Составляющими ∆22, ∆23 пренебрегаем (см. с. 9); составляющая ∆24 = 0, поскольку контролируется линейный размер; ∆25 = 0, поскольку не выявляются отклонения формы определенного характера. 32 О P5 e О1 О2 4 1 2 О H 3 2 О Smax 1 В а О1 О О2 Рис. 13. Схема к расчету погрешности измерения, обусловленной зазором между втулкой и калибром: 1 калибр; 2 втулка; 3 измерительный прибор; 4 – планка А Рис. 14. Схема к расчету погрешности измерения, обусловленной отклонением от перпендикулярности оси отверстия втулки относительно плиты: 1 калибр; 2 втулка Настройка приспособления на измеряемый размер осуществляется при помощи плоскопараллельной концевой меры длины 3-го класса, погрешность которой равна 0,0008 мм (ГОСТ 9038), поэтому 26 = 0,0008 мм. Тогда 2 = 26 = 0,0008 мм. 4. Составляющими ∆3, ∆4 и ∆5 пренебрегаем (см. с. 9, 10). 5. Определяем допускаемую погрешность измерительного прибора [∆11] по зависимости (6), которая для данной расчётной схемы примет вид: [∆11] 2 k (212 22 ) ; 2 2 2 [∆11] 0,009 1,2 (0,0075 0,0008 ) = 0,005 мм. 33 В качестве измерительного прибора выбираем индикатор многооборотный 2МИГ (ГОСТ 9636) с ценой деления 0,002 мм и пределом измерения 2 мм [6]. Предельная погрешность измерения в принятых условиях (используемое перемещение измерительного стержня – 1 мм, класс применяемых концевых мер – 3, температурный режим 5 °С) для диапазона измеряемых размеров (1 – 30) мм для диапазона размеров свыше 6 до 10 мм составляет 0,0005 мм. К приспособлению предъявляем технические требования, определяемые принятыми в расчетах параметрами. 1. Отклонение от перпендикулярности оси отверстия в корпусе 5 под индикатор относительно верхней плоскости плиты 1 не должно превышать 0,3/100 мм. 2. Отклонение от перпендикулярности оси отверстия втулки 3 относительно верхней плоскости плиты 1 не должно превышать 0,3/100 мм. 3. Максимальный зазор в сопряжении калибра 6 со втулкой 3 не должен превышать 0,01 мм. 4.4. Приспособление для измерения отклонения от перпендикулярности осей отверстий корпуса Расчетная схема приспособления для измерения отклонения от перпендикулярности оси отверстия А относительно общей оси отверстий Б и В, номинально расположенных на одной оси, приведена на рис. 15. Допуск перпендикулярности TP = 0,04 мм на длине L = 300 мм (7-я степень точности). Диаметры отверстий А, Б и В – 50 Н6 (+0,016); l1 = 200 мм; l3 = 60 мм; Lи = 150 мм. Измерение выполняют следующим образом. 34 Б 3 0,04/300 БВ 4 А Lu L 2 1 ℓ1 ℓ3 5 6 В Рис. 15. Расчетная схема приспособления для измерения отклонения от перпендикулярности осей отверстий: 1 измеряемая деталь (корпус); 2, 4 оправка; 3 измерительный прибор; 5 упор; 6 втулка В отверстия устанавливают оправки 2 и 4, на оправку 2 устанавливают с возможностью вращения втулку 6, несущую измерительный прибор 3 и упор 5. Втулку располагают таким образом, чтобы упор 5 коснулся оправки 4, и снимают показания измерительного прибора 3. Затем втулку 6 поворачивают на 180 и снимают второе показание. Разность этих показаний равна удвоенному отклонению от перпендикулярности оси отверстия А относительно общей оси отверстий Б и В на длине Lи. Необходимо определить предельную погрешность измерительного прибора и выбрать прибор, соответствующий принятой схеме измерения. Расчет выполняем в последовательности, приведенной ниже. 35 1. Устанавливаем по табл. 53 [7] допускаемую погрешность измерения , соответствующую допуску перпендикулярности ТP = 0,04 мм; = 0,012 мм. 2. Рассчитываем составляющие погрешности 1 . Погрешность измерительного прибора 11 принимаем за искомую величину, в соответствии с которой выбираем измерительный прибор. Погрешность 12 = 0, поскольку передаточные устройства в приспособлении отсутствуют. Рассчитываем погрешность установочных элементов приспособления 13 . В данном случае на погрешность измерения окажет влияние отклонение от цилиндричности оправки 4. Назначаем допуск профиля продольного сечения по 4-й степени точности, ТF = 0,003 мм. Δпр1 = ТF/L = 0,003 мм на длине 300 мм. Погрешность Δпр2 обусловлена отклонением от параллельности оси отверстия под измерительный прибор 3 относительно оси оправки 2. Это отклонение определяется отклонением от параллельности оси отверстия под прибор относительно оси отверстия втулки 6 (Δ1пр2) и отклонением от параллельности оси отверстия втулки 6 относительно оси оправки 2 за счет зазора в сопряжении (Δ2пр2). Погрешность Δ1пр2 определяем по зависимости (15). Допуск отклонения от параллельности оси отверстия под измерительный прибор относительно оси отверстия втулки принимаем 0,3/100 [13]. 0,3 tg α 0,003 . 100 Величина перемещения наконечника прибора составит a1 TP Lи ; L a1 0,04 150 = 0,02 мм. 300 36 Δ1пр2 = 0,02 ( 1 0,0032 1) = 0,9 107 мм. Погрешность Δ2пр2 определяем также по зависимости (15). Угол наклона отверстия втулки 6 относительно оси оправки 2 S tg α max , l3 где S max = 0,005 мм максимальный диаметральный зазор между отверстием втулки и оправкой; l 3 = 60 мм длина втулки. tg α 0,005 0,00008 . 60 Δ2пр2 = 0,02 ( 1 0,000082 1) = 2 1010 мм. Δпр2 = Δ1пр2 + Δ2пр2. Столь малыми значениями Δ1пр2 , Δ2пр2 и ∆пр2 пренебрегаем. Тогда Δпр = Δпр1 = 0,003 мм на длине 300 мм; ∆13 = Δпр = 0,003 мм на длине 300 мм. 3. Определяем составляющие погрешности ∆2. Определяем погрешность установки ∆21. Погрешность базирования обусловлена отклонениями от параллельности оси оправки 2 относительно оси контролируемого отверстия А и оси оправки 4 относительно общей оси отверстий Б и В за счет зазоров в сопряжениях оправок с отверстиями: б 1б б2 . Если использовать комплекты из оправок, диаметральные размеры которых отличаются на 0,01 мм, то максимальный диаметральный зазор в сопряжениях Smax ≤ 0,01 мм. Перекос оправки 2 относительно оси контролируемого отверстия А приводит к отклонению от перпендикулярности оси отверстия под измерительный прибор 3 относительно оси оправки 2. Погрешность рассчитываем по зависимости (15). tg α 0,01 Smax 0,00005. ; tg α l1 200 37 Величина перемещения измерительного наконечника индикатора равна допуску на контролируемый размер S; а1 = 0,04 мм. 1б = 0,04 ( 1 0,000052 1) = 6 1012 мм. Столь малым значением пренебрегаем и считаем, что 1б = 0. Погрешность базирования, обусловленная перекосом оправки 4 относительно общей оси контролируемых отверстий Б и В: 2б = Smax /L = 0,01 мм на длине 300 мм. Тогда погрешность базирования б б2 = 0,01 мм на длине 300 мм. Погрешность закрепления з = 0, поскольку зажимные элементы в приспособлении отсутствуют. Тогда ∆21 = ωб = 0,01 мм на длине 300 мм. Составляющими ∆22, ∆23, ∆24, ∆25 пренебрегаем (см. с. 9); ∆25 = 0, так как не выявляются отклонения формы определенного характера; ∆26 = 0, поскольку настройка приспособления по эталонной детали не производится. Поэтому ∆2 = ∆21 = 0,01 мм на длине 300 мм. 4. Составляющими ∆3, ∆4, ∆5 и ∆6 пренебрегаем (см. с. 9, 10). 5. Определяем допускаемую погрешность измерительного прибора [∆11] по зависимости (6), которая для данной расчетной схемы примет вид 2 [∆11] 2 k ( 13 22 ) ; 2 2 2 [∆11] 0,012 1,2 (0,003 0,01 ) = 0,0065 мм. В качестве РД 50-98-86 [6] измерительного принимаем прибора головку в соответствии рычажно-зубчатую 2 с ИГ (ГОСТ 18833) с ценой деления 0,002 мм и предельной погрешностью измерения в принятых условиях (используемое перемещение измерительного стержня ±0,1 мм, температурный режим 2 °С) для диапазо38 на измеряемых размеров (1 – 30) мм для диапазона размеров до 3 мм составляет 0,003 мм. К приспособлению предъявляются технические требования, определяемые принятыми в расчетах параметрами. 1. Отклонение от параллельности оси отверстия под измерительный прибор относительно оси отверстия втулки 6 не должно превышать 0,3/100 мм. 2. Максимальный зазор в сопряжении втулки 6 и оправки 2 не должен превышать 0,01 мм. 4.5. Приспособление для измерения отклонения от параллельности плоскости относительно общей оси отверстий корпуса На рис. 16 дана расчетная схема приспособления для измерения отклонения от параллельности плоскости относительно общей оси отверстий А и Б корпусной детали, номинально расположенных на одной оси. Допуск параллельности ТP = 0,12 мм на длине 100 мм (11-я степень точности). Допуск отклонения от соосности отверстий А и Б – 0,025 мм на длине 200 мм (7-я степень точности). Измерение выполняют следующим образом. В отверстия детали 7 устанавливают оправку 6, которую, в свою очередь, устанавливают на призмы 3, 4. С поверхностью В измеряемой детали 7 контактирует плоскопараллельная пластина 8, за счет чего исключается влияние на результат измерения отклонений формы (отклонения от плоскостности) поверхности В. Стойку 12 с измерительным прибором 10 устанавливают на опору 2 и снимают показания прибора. Затем стойку 12 устанавливают на опору 5 и вновь снимают показания измерительного прибора. Измерение выполняют в точках на расстоянии Lи = 200 мм. 39 0,12/100 А-Б 9 10 Lи В 11 ℓ2 8 7 12 6 5 4 Б А 3 2 1 ℓ1 Рис. 16. Расчетная схема приспособления для измерения отклонения от параллельности плоскости относительно общей оси отверстий корпуса: 1 плита; 2, 5 опора; 3, 4 призма; 6 оправка; 7 измеряемая деталь (корпус); 8 пластина; 9 рычажная передача; 10 измерительный прибор; 11 пружина; 12 стойка Необходимо определить допускаемую (предельную) погрешность измерительного прибора и выбрать прибор, соответствующий принятой схеме измерения. Расчет выполняем в последовательности, приведенной ниже. 1. Устанавливаем по табл. 53 [7] допускаемую погрешность измерения , соответствующую допуску параллельности ТP = 0,12 мм; = 0,03 мм. 2. Рассчитываем составляющие погрешности 1 . 40 Погрешность измерительного прибора 11 принимаем за искомую величину, в соответствии с которой выбираем измерительный прибор. Рассчитывают погрешность передаточного устройства 12 . Погрешность, обусловленную отклонением размеров плеч угловой рычажной передачи 9, рассчитываем по зависимости (9): Принимаем плечи рычага передачи равными (60 0,2) мм. Тогда lmax = 60,2 мм, lmin = 59,8 мм. Величина перемещения измерительного наконечника индикатора зависит от допуска ТP измеряемого параметра. T Lи 0,12 200 ; a a 0, 24 мм. 100 100 60,22 59,82 p1 0,24 = 0,0022 мм. 59,8 60,2 Погрешность p 2 вследствие наличия зазора между осью отверстия и осью рычага определяем по зависимости (11). Принимаем максимальный зазор в рычажном механизме Smax = 0,005 мм [13], тогда p 2 = 2·0,005 = 0,01 мм. Как показали расчеты, выполненные в п. 4.1, погрешностями p 3 и p 4 можно пренебречь, поэтому 12 2p1 2p 2 ; 12 0,0022 2 0,012 0,011 мм. Рассчитываем погрешность установочных элементов приспособления 13 . На погрешность измерения оказывают влияние следующие погрешности установочных элементов: 41 - отклонение от соосности поверхности оправки, служащей для установки измеряемой детали, относительно общей оси поверхностей, устанавливаемых на призмы; - погрешности диаметральных размеров поверхностей оправки, устанавливаемых на призмы; - отклонение от соосности поверхностей оправки, устанавливаемых на призмы; - отклонение от параллельности исполнительных поверхностей плоскопараллельной пластины 8. Допуск соосности поверхности оправки для установки детали относительно общей оси поверхностей, устанавливаемых на призмы, принимаем 0,01 мм на длине 100 мм; тогда ∆1пр1 = 0,01 мм на длине 100 мм. Оси цилиндрических поверхностей оправки 40 h5, устанавливаемых на призмы, вследствие рассеивания диаметральных размеров этих поверхностей (рис. 17) могут сместиться на величину 11 = Td , 2 sin α 2 где Тd допуск диаметра цилиндрических поверхностей, мм; = 90 угол призмы. Допуск цилиндрических поверхностей 40 мм, изготовленных по 5-му квалитету, составляет Тd = 0,011 мм, тогда 11 0,011 0,0078 мм. 90 2 sin 2 Допуск соосности поверхностей оправки, устанавливаемых на призмы, 12 = 0,008 мм (4-я степень точности, l3 = 280 мм). 42 dmax 11+12 dmin ℓ3 Рис. 17. Схема к расчету погрешности расположения шейки оправки С учетом длины нормированного участка контролируемой поверхности (11 12 ) 100 2 пр1 ; l3 2пр1 (0,0078 0,008) 100 = 0,0056 мм на длине 100 мм. 280 Допуск параллельности поверхностей пластины 8 (см. рис. 16) 0,0025 мм на длине L = 100 мм. 3пр1 = 0,0025 мм на длине 100 мм. Таким образом, погрешность изготовления установочных элементов пр1 1пр1 2пр1 3пр1 ; пр1 = 0,01 + 0,0056 + 0,0025 = 0,018 мм на длине 100 мм. Погрешность пр 2 обусловлена отклонением от параллельности общей оси призм 3, 4 (оси контрольного валика, установленного в призмы) относительно общей прилегающей плоскости исполнительных поверхностей опор 2 и 5. 43 Допуск параллельности оси призм относительно общей прилегающей плоскости исполнительных поверхностей опор принимаем 13 = 0,016 мм на длине l3 = 280 мм (5-я степень точности) (см. рис. 17). Погрешность, обусловленная расположением установочных и измерительных элементов с учетом длины нормированного участка L контролируемой поверхности и номинальных размеров l3 и l1 : 13 L пр 2 ; l3 0,016 100 0,005 мм (на длине 100 мм). 280 Допуск параллельности оси отверстия под измерительный пр 2 прибор 10 в стойке 12 относительно нижней плоскости стойки 0,3/100 мм. Погрешностью, обусловленной отклонением от параллельности оси отверстия под измерительный прибор в стойке относительно нижней плоскости стойки, пренебрегаем, поскольку вышеприведенные расчеты (см. п п. 4.1 – 4.4) свидетельствуют о весьма малом значении этой погрешности. Погрешность изготовления приспособления пр пр1 пр 2 ; пр = 0,018 + 0,005 = 0,023 мм на длине 100 мм; ∆13 = 0,023 мм на длине 100 мм. 3. Определяем составляющие погрешности ∆2. Определяем погрешность установки ∆21. Погрешность базирования обусловлена отклонением от параллельности общей оси отверстий А и Б относительно оси оправки 6 за счет зазоров в сопряжениях оправки с отверстиями. 44 Если использовать комплект оправок, диаметры которых отличаются на 0,01 мм, то максимальный зазор в сопряжениях Smax = 0,01 мм. Погрешность базирования б = Smax = 0,01 мм на длине l2 = 150 мм. 0,01 100 0,0065 мм на длине 100 мм. 150 Погрешность закрепления з = 0, поскольку зажимные элеменб ты в приспособлении отсутствуют, тогда ∆21 = 0,0065 мм на длине 100 мм. Составляющими ∆22, ∆23, ∆24, ∆25 пренебрегаем (см. с. 9); ∆25 = 0, так как не выявляются отклонения формы определенного характера; ∆26 = 0, поскольку настройка приспособления по эталонной детали не производится. Поэтому ∆2 = ∆21 = 0,0065 мм на длине 100 мм. 4. Составляющими ∆3, ∆4 и ∆5 пренебрегаем (см. с. 9, 10). 5. Определяем допускаемую погрешность измерительного прибора [∆11] по зависимости (6), которая для данной расчетной схемы примет вид 2 2 13 22 ) ; [∆11] 2 k (12 2 2 2 2 [∆11] 0,03 1,2 (0,011 0,023 0,0065 ) = 0,008 мм. В качестве измерительного прибора выбираем индикатор часового типа ИЧ 10 с ценой деления 0,01 мм, класса точности 1. Предельная погрешность измерения индикатором в принятых условиях (используемое перемещение измерительного стержня – 1 мм, температурный режим – 5 °С) для диапазона измеряемых размеров (1–30) мм составляет 0,008 мкм. 45 К приспособлению предъявляются технические требования, определяемые принятыми в расчетах параметрами. 1. Допуск соосности поверхности оправки для установки детали относительно общей оси поверхностей оправки, устанавливаемых на призмы 0,01 мм на длине 100 мм. 2. Допуск соосности поверхностей оправки, устанавливаемых на призмы 0,008 мм. 3. Отклонение от параллельности поверхностей пластины 8 не должно превышать 0,0025 мм на длине 100 мм. 4. Отклонение от параллельности оси контрольного валика, установленного на призмы, относительно общей прилегающей плоскости исполнительных поверхностей опор не должно превышать 0,01 мм. 5. Отклонение от параллельности оси отверстия в стойке 12 под индикатор относительно нижней плоскости стойки не должно превышать 0,3/100 мм. 6. Максимальный зазор между осью отверстия и осью рычага 0,005 мм. 46 ЗАКЛЮЧЕНИЕ В пособии приведены сведения, касающиеся состава, объема и общих правил выполнения курсового проекта по дисциплине «Методология проектирования технологической и контрольно-измерительной оснастки», изложены общие правила его выполнения. Приведен пример оформления задания на проект, дано типовое содержание пояснительной записки (приложения). Изложена методика расчета точности приспособлений для измерения геометрических параметров изделий. Даны зависимости для расчета погрешностей прямых измерений геометрических параметров. Подробно изложена методика расчета погрешностей передаточных устройств приспособлений, изготовления установочных элементов и погрешности базирования, возникающей в процессе измерения. Приведены примеры расчета точности контрольных приспособлений: приспособления для измерения радиального биения отверстия втулки (подраздел 4.1); для измерения линейных размеров вала и корпусной детали (подразделы 4.2 и 4.3); для измерения отклонений от перпендикулярности и параллельности поверхностей корпусных деталей (подразделы 4.4 и 4.5). Изложенные примеры позволят обучающимся приобрести умения и навыки решения практических задач, возникающих при проектировании контрольных приспособлений. В приложении приведена справочная информация по выбору составляющих погрешности измерения. 47 ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ - от неполноты ощупывания 8, 9 - от нестабильного характера отклонений формы 8, 9 - от температурных деформаций 7, 9 - передаточных устройств 7, 11 - средства измерения 7 - установки 8 - установочных элементов 7, 15 - эталонной детали 8, 9 База 18 Допускаемая погрешность измерения 7. 10 Закрепление 8 Измеряемая деталь 8, 21 Измерительный прибор 11, 16, 23, 29 Контрольное приспособление 3, 17 Пояснительная записка 4, 5, 50 Коэффициент относительного рассеивания размеров 10 Рычажная передача 11, 12, 21 Средство измерения 7 Методика расчета точности 7 Субъективная погрешность оператора 7, 10 Погрешность - базирования 8, 17, 18, 24 - закрепления 8, 9, 24 - измерения 7, 10 - метода измерения 7, 8 - от измерительного усилия 7, 10 - от неисключенного влияния отклонений формы 8, 9 - от неисключенного влияния шероховатости 8, 9 Технические требования к приспособлениям 24, 29, 34, 39, 46 Установочные элементы 15, 17 48 ПРИЛОЖЕНИЯ Приложение А ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Ульяновский государственный технический университет» Кафедра «Технология машиностроения» «УТВЕРЖДАЮ» Зав. кафедрой _________Н.И. Веткасов «____» ______________ 20___ г. ЗАДАНИЕ на курсовой проект по дисциплине «Методология проектирования технологической и контрольно-измерительной оснастки» студенту машиностроительного факультета группы Тммд-11 Борисову Ивану Николаевичу 1. Тема проекта: Проектирование технологической оснастки для изготовления корпуса ТМ 39.01 2. Исходная информация к проекту 2.1. Объем выпуска изделия – 4000 штук в год 2.2. Продолжительность выпуска по неизменным чертежам 4 года 2.3. Чертеж общего вида корпуса 2.4. Рабочий чертеж корпуса ТМ 39.01 3. Технологические разработки 3.1. Технологический процесс сборки 3.2. Технологический процесс изготовления корпуса ТМ 39.01 4. Конструкторские разработки 4.1. Расчет и проектирование приспособление для механической обработки корпуса 4.2. Расчет и проектирование приспособлений для контроля корпуса 5. Графические разработки 5.1. Расчетные схемы приспособлений 1 л. 5.2. Общий вид приспособления для механической обработки корпуса 1 л. 5.3. Общий вид приспособлений для контроля параметров корпуса 1 л. Итого: 3 л. Дата выдачи задания «05» сентября 2018 г. Срок выполнения «20» декабря 2018 г. Консультант ____________/ А.Н. Иванов / Студент ________________/ И.Н. Борисов / 49 Приложение Б Типовое содержание пояснительной записки курсового проекта (разработка технологического процесса сборки изделия) Титульный лист Задание на курсовой проект Аннотация курсового проекта Содержание Введение 1. Исходная информация для выполнения курсового проекта 2. Производственная программа выпуска изделия. Тип производства и форма его организации 3. Анализ и разработка технических требований к изделию 4. Разработка методов контроля технических требований 5. Разработка технологического процесса сборки изделия 5.1. Разработка маршрутного технологического процесса сборки изделия 5.2. Назначение условий (оборудование, инструмент и др.) и расчет режимов сборки операции, для которой проектируется приспособление 6. Расчет и проектирование приспособления для сборки 6.1. Разработка технического задания на проектирование приспособления 6.2. Выбор системы приспособления 6.3. Расчеты силы зажима, зажимного устройства и силового привода приспособления для сборки 6.4. Расчет точности приспособления 6.5. Описание конструкции приспособления 7. Расчет и проектирование контрольного приспособления 7.1. Разработка технического задания на проектирование приспособления 7.2. Выбор системы приспособления 7.3. Расчет точности приспособления 7.4. Описание конструкции приспособления Заключение Библиографический список Приложения 50 Приложение В Типовое содержание пояснительной записки курсового проекта (разработка технологического процесса изготовления детали) Титульный лист Задание на курсовой проект Аннотация курсового проекта Содержание Введение 1. Исходная информация для выполнения курсового проекта 2. Производственная программа выпуска изделия. Тип производства и форма его организации 3. Анализ и разработка технических требований к изделию 4. Разработка методов контроля технических требований 5. Разработка технологического процесса механической обработки заготовки детали. 5.1. Выбор метода получения заготовки 5.2. Разработка маршрутного технологического процесса обработки заготовки 5.3. Назначение условий и расчет режимов механической обработки операции, для которой проектируется приспособление 6. Расчет и проектирование приспособления для механической обработки 6.1. Разработка технического задания на проектирование приспособления 6.2. Выбор системы приспособления 6.3. Расчеты силы зажима, зажимного устройства и силового привода приспособления для механической обработки 6.4. Расчет точности приспособления 6.5. Описание конструкции приспособления 7. Расчет и проектирование контрольного приспособления 7.1. Разработка технического задания на проектирование приспособления 7.2. Выбор системы приспособления 7.3. Расчет точности приспособления 7.4. Описание конструкции приспособления Заключение Библиографический список Приложения 51 52 3 2 № п/п 1 Прямоугольник (с базовой плоскостью для настройки) Полая оправка (с внутренней базовой поверхностью) Оправка (валик) Вид эталонной детали Эскиз Погрешность изготовления диаметров d1, d2 (∅3…120 мм) Радиальное биение внутренних поверхностей одной относительно другой Радиальное биение внутренних поверхностей относительно наружных (или оси центров) Погрешность изготовления размеров h1, h2, h3 (10…120 мм) Отклонение от параллельности рассматриваемых плоскостей Погрешность изготовления диаметров d1, d2, d3 (∅3…120 мм) Радиальное биение шеек одной относительно другой Биение шеек относительно оси центров Вид погрешности 0,004 … 0,008 0,01…0,02 0,008…0,015 0,008…0,015 0,008…0,02 0,005…0,01 0,005…0,01 Допустимая погрешность, ∆Э , мм 0,004…0,015 Погрешность изготовления эталонных деталей, служащих для настройки контрольных приспособлений [13] Приложение Г 53 Погрешность изготовления размеров ℎ Отклонение от параллельности плоскостей Приложение Д 0,0001…0,0005 0,0001 … 0,0005 То же Радиальное биение установочной поверхности Торцевое биение установочной поверхности Радиальное биение установочной поверхности Центры вращающиеся Мембранные патроны Цанговые патроны Схема измерения Параметр точности контрольных приспособлений Отклонение от соосности центров 0,025 0,010…0,015 0,02 0,015 0,005…0,010 0,010…0,015 0,01 150 0,005 … 0,008 150 Допускаемое отклонение Для нового Максимально допустимое приспособления в условиях эксплуатации 0,008 0,003 … 0,005 150 150 Погрешность изготовления установочных элементов контрольных приспособлений [13] Мерные плитки (плоскопараллельные) Вид установочной поверхности приспособлений Центры жесткие 4 Приложение Е Погрешности ориентации и взаиморасположения установочных элементов для изделий и измерительных элементов [13] Эскиз Вид погрешности Допустимые значения, мм Отклонение от параллельности оси относительно плоскости в корпусе 0,008 … 0,02 100 Отклонение от перпендикулярности оси относительно плоскости 0,005 … 0,02 100 Отклонение от соосности растачиваемых отверстий Отклонение от параллельности общих осей отверстий 0,005…0,02 Отклонение межосевого расстояния Отклонение от перпендикулярности осей отверстий А и Б 54 0,01 … 0,025 100 ±(0,01…0,03) 0,008 … 0,020 100 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Единая система допусков и посадок СЭВ в машиностроении и приборостроении: справочник в 2 т. – 2-е изд. перераб. и доп. – Москва : Изд-во стандартов, 1989. – Т. 2. Контроль деталей. – 208 с. 2. Каплунов, Р.С. Контроль качества деталей типовых групп / Р.С. Каплунов. Москва : Изд-во стандартов, 1977. 200 с. 3. Каплунов, Р.С. Точность контрольных приспособлений / Р.С. Каплунов. Москва : Машиностроение, 1968. 219 с. 4. Кострицкий, В.Г. Контрольно-измерительные инструменты и приборы в машиностроении : справочник / В.Г. Кострицкий, А.И. Кузьмин. Киев : Техника, 1986. 135 с. 5. Кутай, А.К. Справочник контрольного мастера / А.К. Кутай, А.В. Романов, А.Д. Рубинов. Ленинград : Лениздат, 1980. 301 с. 6. Методические указания «Выбор универсальных средств измерения линейных размеров до 500 мм (по применению ГОСТ 8.05181)». РД 50-98—86. Москва : Изд-во стандартов, 1987. 84 с. 7. Муслина, Г.Р. Нормирование точности и технические измерения / Г.Р. Муслина, Ю.М. Правиков. 2-е изд., перераб. и доп. Ульяновск : УлГТУ, 2013. 256 с. 8. Палей, М.А. Допуски и посадки : справочник / М.А. Палей, А.Б. Романов, В.А. Брагинский. В 2 ч. 8-е изд., перераб. и доп. Санкт-Петербург : Политехника, 2001. Ч. 1. 576 с.; Ч. 2. 608 с. 9. Правиков, Ю.М. Метрологическое обеспечение производства: учебное пособие / Ю.М. Правиков, Г.Р. Муслина. Москва : КНОРУС, 2009. 640 с. 10. Правиков, Ю.М. Нормирование отклонений формы, расположения и шероховатости поверхностей деталей машин : учебное пособие / Ю.М. Правиков, Г.Р. Муслина. 2-е изд., перераб. и доп. Ульяновск : УлГТУ, 2002. 84 с. 55 11. Справочник технолога-машиностроителя : в 2 т. / А.М. Дальский, А.Г. Суслов, А.Г. Косилова и др.; под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – 5-е изд. перераб. и доп. – Москва : Машиностроение-1, 2001. Т. 1 – 912 с. 12. Средства измерения, контроля и управления : каталог / ОАО «ВНИИ ТЭМР», ИКФ Каталог. Москва : Каталог, 2004. 128 с. 13. Холодкова, А.Г. Технологическая оснастка / А.Г. Холодкова. Москва : Издательский центр «Академия», 2008. 368 с. 14. Худобин, Л.В. Базирование заготовок при механической обработке : учебное пособие / Л.В. Худобин, М.А. Белов, А.Н. Унянин. Старый Оскол : ТНТ, 2018. 248 с. 15. Худобин, Л.В. Расчет и проектирование специальных средств технологического оснащения в курсовых и дипломных проектах / Л.В. Худобин, В.Ф. Гурьянихин, В.Р. Берзин. Ульяновск : УлГТУ, 1997. 64 с. 16. Худобин, Л.В. Тематика и организация курсового и дипломного проектирования по технологии машиностроения. Общие правила выполнения проектов : учебное пособие / Л.В. Худобин, В.Ф. Гурьянихин. 2-е изд., перераб. и доп. Ульяновск : УлГТУ, 2005. 104 с. 17. Шубников, К.В. Унифицированные переналаживаемые средства измерения / К.В. Шубников, С.Е. Баранов, Л.И. Шнитман. Ленинград : Машиностроение (Ленингр. отд-ние). 1978. 200 с. 56 СОДЕРЖАНИЕ ПРЕДИСЛОВИЕ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 1. ТЕМАТИКА, СОСТАВ И ОБЪЕМ КУРСОВОГО ПРОЕКТА . . . 4 2. ОБЩИЕ ПРОВИЛА ВЫПОЛНЕНИЯ КУРСОВОГО ПРОЕКТА . 5 3. МЕТОДИКА РАСЧЕТА ТОЧНОСТИ ПРИСПОСОБЛЕНИЙ ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 3.1. Общие положения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 3.2. Расчет погрешности передаточных устройств приспособлений . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11 3.3. Расчет погрешности установочных элементов приспособлений. . . . . .. .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15 3.4. Расчет погрешности базирования . . . . . . . . . . . . . . . . . . . . 17 4. ПРИМЕРЫ РАСЧЕТА ТОЧНОСТИ КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЙ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20 4.1. Приспособление для измерения радиального биения отверстия втулки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20 4.2. Приспособление для измерения линейного размера вала . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 4.3. Приспособление для измерения толщины стенки . . . . . . . . 29 4.4. Приспособление для измерения отклонения от перпендикулярности осей отверстий корпуса . . . . . . . . . . . 34 4.5. Приспособление для измерения отклонения от параллельности плоскости относительно общей оси отверстий корпуса . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 ЗАКЛЮЧЕНИЕ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47 ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48 ПРИЛОЖЕНИЯ А - Е . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49 БИБЛИОГРАФИЧЕСКИЙ СПИСОК . . . . . . . . . . . . . . . . . . . . . . . . 55 57 Учебное электронное издание УНЯНИН Александр Николаевич МУСЛИНА Галина Рафаиловна МЕТОДИКА ПРОЕКТИРОВАНИЯ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЙ ОСНАСТКИ Учебное пособие Редактор Н. А. Евдокимова ЛР № 020640 от 22.10.97. Дата подписания к использованию 19.12.2018. ЭИ № 1183. Объем данных 0,6 Мб. Подписано в печать 10.12.2018. Формат 60841/16 . Усл. печ. л. 3,49. Тираж 100 экз. Заказ № 1082. Ульяновский государственный технический университет, 432027, г. Ульяновск, ул. Сев. Венец, д. 32 ИПК «Венец» УлГТУ, 432027, г. Ульяновск, ул. Сев. Венец, д. 32 . Тел.: (8422) 778-113 E-mail: venec@ulstu.ru venec.ulstu.ru