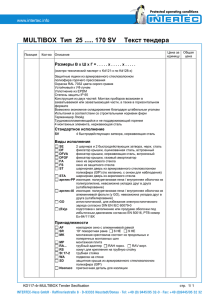

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ» Институт промышленных технологий и инжиниринга Кафедра физики и приборостроения ЗАКЛЮЧЕНИЕ По ультразвуковой толщинометрии Выполнил: студент группы ПМКб-20 Бирюков Н. Д. Проверил: Преподаватель кафедры физики и приборостроения: Ваганов А. Л. Тюмень, 2024 г. Оборудование, использованное при осуществлении ультразвуковой толщинометрии: Рис. 1 Ультразвуковой толщиномер «OLYMPUS» 45MG Задание 1 Эталонные образцы толщины, использованные для калибровки толщиномера представлены ниже на рисунке 2: Рис. 2 Эталонные образцы толщины: 179–15 (Сталь нержавеющая 12Х18Н10) 461–20 (Сталь 3) и 13784 (Титановый сплав, Ti (90%)) Настройка ультразвукового толщиномера по эталонным образцам представлена ниже в таблице 1: Таблица 1 Настройка ультразвукового толщиномера по эталонным образцам Эталонный образец 179–15 (Сталь нержавеющая 13784 461–20 (Сталь 3) 12Х18Н10) (Титановый сплав, Ti (90%)) Настройка на образце 13784 (Титановый сплав, Ti (90%)) Толщина 3,2 3,1 3 ступенек 10,7 10,3 10 26,6 25,9 25 эталонного образца, мм Настройка на образце 179–15 (Сталь нержавеющая 12Х18Н10) Толщина 3 2,9 2,8 ступенек 10 9,7 9,3 25 24,3 23,5 эталонного образца, мм Настройка на образце 461–20 (Сталь 3) Толщина 3,1 3 2,9 ступенек 10,3 10 9,6 25,7 25 24,1 эталонного образца, мм Скорость ультразвука в стали нержавеющей 12Х18Н10 (179–15): 𝑣𝑐 = 5730 м/с; Скорость ультразвука в стали 3 (461–20): 𝑣𝑐 = 5850 м/с Скорость ультразвука в титановом сплаве (13784): 𝑣𝑐 = 6100 м/с; Вывод по заданию 1: как видно из таблицы 1, при настройке ультразвукового толщиномера на эталонный образец из одного материала, действительные значения толщины будут правильно отображаться только на образце из этого материала. При измерении толщин образцов других материалов значения толщины, пусть и относительно немного, но будет отличаться от своих действительных значений в отличие от толщины образца, использованного для калибровки. Это обусловлено различной скоростью в различных металлических материалах и сталей разных марок (пусть иногда и различие относительно небольшое). Из всего этого следует вывод, что калибровать ультразвуковой толщиномер следует на том же материале, из которого сделаны образцы, на которых будет проводиться контроль толщины. Задание 2 Изделия, на которых было проведено толщинометрическое обследование представлены ниже на рисунках 3 и 4: 22 мм мм Рисунок 3 – Изделие №1, на130 котором было проведено толщинометрическое обследование (Стальная пластина (Сталь 3)) Рисунок 3 – Изделие №1, на котором было проведено толщинометрическое обследование (Стальная пластина (Сталь 3)) Рисунок 4 – Изделие №2, на котором было проведено толщинометрическое обследование (Элемент трубы (Сталь 3)) Правильное положение преобразователя для проведения замеров толщины на образцах круглой формы представлено ниже на рисунке 5: Рисунок 5 - Правильное положение преобразователя для проведения замеров толщины на изделии №2 (элемент трубы) Результаты измерений толщин изделий, на которых было проведено толщинометрическое обследование представлены ниже в таблице 2: Изделие №1 - Стальная пластина (Сталь 20) Действительное значение 3 толщины изделия, мм Значения толщины изделия измеренные 3 2 3 ультразвуковом толщиномером, мм Изделие №2 - Элемент трубы (Сталь нержавеющая) Действительное значение 3,5 8,5 14,9 Значения 3,7 8,4 14,7 толщины 3,7 8,6 14,9 3,8 8,7 14,6 толщины изделия, мм изделия измеренные ультразвуковом толщиномером, мм Обнаруженный дефект на изделии №1 представлен ниже на рисунке 6: Рисунок 6 - Обнаруженный дефект на изделии №1 – питтинговая коррозия Размеры обнаруженного дефекта – питтинговой коррозии составляют: 3x2,5 мм. Вывод по заданию 2: в результате проведения ультразвуковой толщинометрии на изделии №1 (стальной пластине) был выявлен единичный дефект – питтинговая коррозия с размерами 3x2,5 мм в месте наименьшей толщине данного изделия (2 мм). Поскольку данный дефект является единичным, состояние изделия №1 в целом является допустимым. На изделии №2 отсутствуют какие – либо дефекты, а измеренные значения толщин находятся в пределах нормы. Небольшое отклонение возможно из-за проведения замеров на краю трубы, что искажает правильность получаемых результатов и не является рекомендуемым при проведении ультразвуковой толщинометрии. Изделие №2 является пригодным.