ПЕРВОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ РОССИИ

advertisement

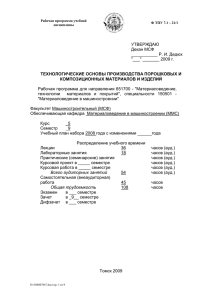

ПЕРВОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ РОССИИ МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «НАЦИОНАЛЬНЫЙ МИНЕРАЛЬНО-СЫРЬЕВОЙ УНИВЕРСИТЕТ «ГОРНЫЙ» Согласовано Утверждаю _____________________________ Руководитель ООП по Направлению 150100 профессор Пряхин Е.И. ___________________________ Зав. кафедрой Материаловедения и технологии художественных изделий профессор Пряхин Е.И. ПРОГРАММА УЧЕБНОЙ ДИСЦИПЛИНЫ «ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ». «ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ПРОИЗВОДСТВА ПОРОШКОВЫХ МАТЕРИАЛОВ» Направление подготовки: 150100 - Материаловедение и технологии материалов Профиль подготовки: Материаловедение и технологии новых материалов Квалификация (степень) выпускника: бакалавр Форма обучения: очная Составитель: ст. преподаватель Костылева Е.Н. Санкт-Петербург 2012 Составитель: ст. преподаватель Костылева Е.Н. Научный редактор: 2 ПРЕДИСЛОВИЕ Дисциплина "Технологические основы производства порошковых и композиционных материалов и изделий" относиться к числу специальных дисциплин, и изучается студентами направления 150100.62 –материаловедение и технологии материалов. Дисциплина включает в себя основные разделы: общие сведения о порошковых и композиционных металлических и неметаллических материалах различного назначения, принципы классификации материалов по составу, структуре, свойствам и назначению, технологические основы подготовки сырья и переработки его в конечный продукт, физические, механические, технологические и эксплуатационные свойства, а также области рационального применения. Целью изучения дисциплины является приобретение знаний в области выбора и разработки эффективных технологических процессов производства полуфабрикатов, заготовок и изделий из порошковых и композиционных материалов, условий формирования структуры и обеспечения конструктивной прочности изделий из них. Кроме технологических основ производства, студент изучает особенности классификации и маркировки порошковых и композиционных материалов различного назначения, их важнейшие свойства, отличительные особенности и области рационального применения материалов. Задачи изучения дисциплины – усвоение основных технологических приёмов получения и обработки существующих видов и групп металлических и неметаллических материалов, обоснование выбора и рационального их применения для изготовления конкретной детали, конструкции или изделия в зависимости от условий эксплуатации. В соответствии с государственным образовательным стандартом высшего профессионального образования по направлению подготовки дипломированного специалиста "Материаловедение, технологии материалов и покрытий" в результате изучения дисциплины студент (будущий инженер) специальности 150501.65 и специализации 150501.65-12 должен овладеть основами знаний по дисциплине, формируемыми на нескольких уровнях: Иметь представление: – о целях и основополагающих приёмах получения существующих металлических, неметаллических и композиционных машиностроительных материалов, особенностях их классификации и маркировки, областях рационального применения; – об отличительных особенностях формирования структуры и свойств порошков и композитов на их основе, о видах обработки и способах их упрочнения, о критериях выбора порошковых и композиционных материалов для изготовления деталей в машиностроении. Знать: – классификацию и рациональные методы получения металлических порошков, их физические, химические и технологические свойства; – основные технологические схемы компактирования и спекания металлических порошков; – свойства и области применения спечённых материалов; – разновидности и основные технологические процессы получения композиционных материалов; – свойства и области применения композиционных материалов; – перспективы развития и совершенствования прогрессивных процессов получения порошковых и композиционных материалов и изделий. – отличительные особенности классификации и маркировки современных порошковых и композиционных материалов различного назначения, взаимосвязь их химического состава и структурного состояния с механическими, химическими, физическими и технологическими свойствами как основу применения и разработки новых материалов и покрытий; – способы осуществления основных технологические процессов получения и обработки современных порошковых и композиционных материалов или нанесения с их помощью покрытий на готовые детали; – прогрессивные методы эксплуатации технологического оборудования и оснастки при получении и обработке материалов и нанесении покрытий; – основы экономики, организации производства и труда, трудового законодательства, правила и нормы охраны труда. 3 Владеть: – основами технологических процессов получения и обработки материалов и нанесения покрытий; – методами проведения стандартных испытаний по определению показателей физикомеханических и технологических свойств используемых порошковых и композиционных материалов в виде заготовок или готовых изделий; – методами и средствами контроля качества и определения характеристик материалов и покрытий, полуфабрикатов и готовых изделий, а также методами анализа причин возникновения дефектов и брака выпускаемой продукции с разработкой мероприятий по их предупреждению. Место дисциплины в учебном процессе. Дисциплина связана с предшествующими ей дисциплинами: химия, физика, сопротивление материалов, основы научных исследований, механические и физические свойства. Теоретической и практической основами дисциплины являются предшествующие курсы «Теория строения материалов», «Теория и технология термической и химико-термической обработки», «Методы исследования материалов и процессов». Дисциплина связана с последующими дисциплинами "Технология получения изделий в машиностроении" и "Машиностроительные материалы". Приобретённые при изучении данной дисциплины знания студентами будут непосредственно использованы при изучении дисциплин «Методы структурного анализа и контроля качества деталей», «Методология выбора материалов и технологий в машиностроении», в курсовом и дипломном проектировании, а также при выполнении выпускных квалификационных работ. СОДЕРЖАНИЕ ДИСЦИПЛИНЫ И ВИДЫ УЧЕБНОЙ РАБОТЫ Выбор и переработка матричных материалов; основные методы переработки полимеров; способы формования; основы технологии изготовления керамических изделий; способы формования стеклянных изделий; основы технологии изготовления ультраграфитовых материалов; принципы выбора и переработки металлических матричных материалов; физикомеханические методы получения порошков, нитевидных кристаллов и волокон для композиционных материалов (КМ); процессы получения полуфабрикатов КМ; формование и спекание порошковых и волокнистых заготовок и изделий; условия получения пористых и беспористых материалов; технологические основы получения КМ с металлической матрицей; изготовление изделий из КМ системы углерод-углерод; оптимизация состава и свойств КМ; свойства и практическое применение порошковых и композиционных материалов. ОБЪЕМ ДИСЦИПЛИНЫ И ВИДЫ УЧЕБНОЙ РАБОТЫ Вид учебной работы очная Общая трудоемкость дисциплины Работа под руководством преподавателя (включая ДОТ) В т.ч. аудиторные занятия: лекции практические занятия (ПЗ) лабораторные работы (ЛР) Самостоятельная работа студента (СР) Промежуточный контроль, количество в том числе: тест контрольная работа Итоговый контроль 4 41 24 4 4 27 2 2 - Всего часов форма обучения очно-заочная 68 41 12 4 27 3 2 1 Экзамен заочная 41 6 4 27 3 2 1 РАБОЧАЯ ПРОГРАММА (объем дисциплины 68 часов) Введение (2 часа) [1], с. 209…210; [2], с. 455…456; [3], с. 422…431; [4], с. 3…4; [5], с. 3…14; [9], с. 3…8 Предмет, значение, цели и задачи дисциплины. Роль и место металлических и неметаллических порошковых и композиционных материалов в машиностроении. Современные тенденции в разработке новых технологических процессов получения материалов для машино- и приборостроении, в том числе в условиях рыночной экономики. Раздел 1. Технологические основы производства металлических порошков и изделий из них (28 часов) Тема 1.1. Способы получения металлических порошков (4 часа) [1], с. 210…213; [2], с. 456…457; [4], с. 10…14; [5], с. 5…20; [8], с. 6…8; [9], с. 9…118 Механические способы измельчения в твердом состоянии. Технологическое оборудование (мельницы, щековые и валковые дробилки). Способы распыления жидких металлов. Физико-химические способы. Основные реакции восстановления окислов металлов. Наиболее распространенные восстановители. Металлотермический метод восстановления. Получение порошков электролизом. Карбонильный метод получения порошков. Способы получения многокомпонентных порошков сплавов. Тема 1.2. Свойства металлических порошков (4 часа) [4], с. 4…10; [5], с. 21…32; [9], с. 118…130 Химические свойства порошков. Влияние примесей и газов. Пирофорность и токсичность порошков. Физические свойства. Взаимосвязь формы частиц с технологией их получения. Гранулометрический состав, удельная поверхность, пикнометрическая плотность, микротвердость. Технологические свойства порошков – насыпная плотность, текучесть, прессуемость, формуемость. Тема 1.3. Способы формования-прессования порошковых заготовок (14 часов) [1], с. 213; [4], с. 15…27; [5], с. 38…60; [8], с. 8…10; [9], с. 131…170 Основные стадии подготовки порошков: отжиг и восстановление, классификация, рассев, смешивание. Схемы уплотнения порошков. Стадии процесса прессования. Внешнее и внутреннее трение в процессе прессования. Разновидности схем прессования порошковых заготовок: изостатическое прессование, прокатка, экструзия, динамическое и взрывное прессование. Тема 1.4. Спекание порошковых заготовок и изделий (6 часов) [1], с. 213…217; [4], с. 28…46; [5], с. 60…61; [8], с. 10…21; [9], с. 170…198 Виды спекания. Процессы, происходящие при спекании порошков. Температурные режимы спекания. Роль атмосферы при спекании. Условия получения беспористых материалов. Твердофазные и жидкофазные методы спекания. Методы статического горячего прессования и динамического горячего прессования. Раздел 2. Свойства и области практического применения порошковых материалов и изделий из них (6 часов) [1], с. 217…230; [2], с. 457…461; [3], с. 428…431; [4], с. 46…80; [5] с. 61…78; [8] с. 21…41 Классификация спечённых материалов. Наплавочные порошковые материалы. Пористые фильтры, фрикционные и антифрикционные материалы. Электротехнические и магнитные порошковые материалы (контактные, магнитомягкие, магнитотвердые, ферриты). Конструкционные материалы. Высокотемпературные материалы. Порошковые инструментальные стали и твердые сплавы. Раздел 3. Закалённые из жидкого состояния (ЗЖС) ленты и порошки с аморфным, микро – или нанокристаллическим строением (4 часа) [1], с. 465…478; [2], с. 436…447; [5], с. 78…85; [10], 9…48 5 Условия получения аморфного состояния. Основные элементы–аморфизаторы. Механические и физические характеристики металлических стёкол. Магнитные, электрические и коррозионные свойства порошков и лент из аморфных и микрокристаллических материалов. Условия получения нанокристаллической структуры. Раздел 4. Технологические основы производства композиционных материалов и изделий из них (20 часов) Тема 4.1. Общие сведения, классификация и области применения композиционных материалов и изделий из них (8 часов) [1], с. 535...538; [2], с. 639…642; [3], с. 422…427; [6], с. 7…25, 33...36; [8], с. 42…49 Общие сведения о композиционных материалах и их классификация. Особенности строения, материаловедческие (структурные) и конструктивные признаки дисперсно-упрочненных (ДУКМ) и волокнистых композиционных материалов (ВКМ). Общие представления о матрице и эксплуатационные требования к матричным материалам. Армирующие элементы, их основные свойства и роль в упрочнении КМ, требования к границе раздела. Физико–химические основы и технологии получения металлических, борных, органических, стеклянных, керамических, углеродных армирующих элементов (дисперсных и волокнистых) и нитевидных кристаллов «усов» для упрочнения композиционных материалов. Основные свойства композитов с металлической (МКМ), полимерной (ПКМ), углеродной (УКМ), керамической матрицей (ККМ) и области их применения в изделиях современной техники. Тема 4.2. Технологические основы производства композиционных материалов с металлической матрицей (МКМ) (6 часов) [1], с. 538…554; [2], с. 642…654; [6], с. 37...38, 56...92, 98...121, 330...350; [8], с. 49…80 Дисперсно-упрочнённые композиционные материалы (ДУКМ). Основные технологические схемы. Методы жидкофазного и твердофазного соединения матрицы и армирующих элементов в композитах с металлической матрицей. Волокнистые композиционные материалы (ВКМ). Основные технологические схемы. Назначение барьерных покрытий на армирующих волокнах. Виды получаемых заготовок, особенности строения, основные свойства и области применения металлических композитов (МКМ) в изделиях современной техники. Тема 4.3. Технологические основы производства композиционных материалов с неметаллической матрицей и изделий из них (6 часов) [1], с. 555...576; [2], с. 566...594, 604…608, 626…653; [3], с. 475...481 Общие сведения и основные понятия о неметаллических матричных материалах, их классификация и основные свойства. Выбор и переработка матричных материалов на полимерной основе. Особенности свойств полимерных материалов. Релаксационные свойства полимеров. Старение полимеров. Радиационная стойкость и вакуумостойкость полимеров. Подготовительные, основные и завершающие операции подготовки сырья: смешение, диспергирование, гранулирование, таблетирование, тиснение и каландрование. Основы технологии производства КМ с полимерной матрицей (ПКМ) и изделий из них. Способы формования заготовок и изделий: экструзия, литьё под давлением, прессование, выдувное формование, штамповка, гибка. Общие сведения и основы технологии изготовления композиционных материалов с углеродной матрицей и изделий из композиционных материалов системы углерод-углерод (УУКМ) и углепластиков. Общие сведения и основы технологии изготовления композиционных материалов с керамической матрицей и изделий из них (ККМ). Основы технологии изготовления изделий из стеклопластиков (СП). Способы подготовки матричных материалов и стекловолокон (СВ), основы технологии изготовления стеклянных изделий (стеклопластиков и стеклоуглепластиков). Раздел 5. Свойства и области практического применения композиционных материалов в изделиях современной техники (6 часов) [6], с. 56...81, 112...122, 330...350, [8], с. 81…131 6 Особенности свойств КМ, необходимость оптимизации состава КМ. Особенности прогнозирования свойств разрабатываемых композитов применительно к реальным условиям эксплуатации изделий из КМ. Заключение (2 часа) - 3 1 1 1 4 4 2 2 4 1 1 4 2 1 1 27 1 10 2 2 3 3 1 2 8 2 3 3 4 1 ЛР 4 ПЗ (С) - Контрольные работы ДОТ 4 Тесты аудит. 9 Самостоятельная работа ДОТ 24 1 7 1 1 4 1 4 1 8 4 2 2 2 1 аудит. 68 2 28 4 4 14 6 6 4 20 8 6 6 6 2 Виды занятий и контроля ПЗ (С) ЛР ДОТ ВСЕГО Введение Раздел 1. Тема 1.1. Тема 1.2. Тема 1.3. Тема 1.4 Раздел 2 Раздел 3. Раздел 4. Тема 4.1. Тема 4.2. Тема 4.3. Раздел 5. Заключение 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. Лекции аудит. Наименование раздела, (отдельной темы) № п/п Кол-во часов по очной форме обучения ТЕМАТИЧЕСКИЙ ПЛАН ДИСЦИПЛИНЫ ДЛЯ СТУДЕНТОВ ОЧНОЙ ФОРМЫ ОБУЧЕНИЯ №1 №1 №1 №2 ПРАКТИЧЕСКИЕ ЗАНЯТИЯ ДЛЯ СТУДЕНТОВ ОЧНОЙ ФОРМЫ ОБУЧЕНИЯ Номер раздела 1 1 Наименование тем практических занятий Основные свойства металлических порошков и способы прессования порошковых заготовок Изучение теоретических и технологических основ процесса спекания порошковых заготовок Кол-во часов 2 2 ЛАБОРАТОРНЫЕ РАБОТЫ ДЛЯ СТУДЕНТОВ ВСЕХ ФОРМ ОБУЧЕНИЯ Номер раздела Наименование лабораторной работы Кол-во часов 1 Определение гранулометрического состава, насыпной плотности и исходной пористости порошковой смеси и одностороннее прессование пористых порошковых заготовок из металлических порошков 4 БАЛЛЬНО-РЕЙТИНГОВАЯ СИСТЕМА ОЦЕНКИ ЗНАНИЙ Курс дисциплины «Технологические основы производства порошковых и композиционных материалов и изделий» содержит 2 раздела. После изучения дисциплины необходимо выполнить контрольную работу, ответить на вопросы тренировочного и подготовиться к зачету (контрольному тесту). За каждый вид выполненных работ начисляется определенное число баллов: - за посещение лекций по 5 баллов за лекцию; - за похождение практических занятий – 20 баллов; - за правильно выполненную лабораторную работу – 20 баллов; - за правильно выполненную и зачтенную контрольную работу – 20 баллов; - за каждый правильный ответ контрольного теста – 2 балла. 7 После освоения теоретического материала и защиты контрольной работы остается завершающий этап учебного процесса – подготовка и сдача экзамена. Для получения допуска к экзамену (контрольному тесту) нужно набрать более 50 баллов. Оценить свои знания можно с помощью вопросов к экзамену (см. раздел 4.3). Для получения экзаменационной оценки «удовлетворительно» за контрольный тест необходимо набрать 10…15 баллов; «хорошо» - 15…25 баллов; «отлично» - более 25 баллов. При успешной работе с материалами курса студент может получить максимум - 100 баллов. Таблица 2.1 Рейтинговая оценка знаний Количество баллов на допуск к зачету для формы обучения очная очно-заочная заочная 30 15 10 20 20 20 20 20 20 Этапы рейтинга лекций (аудиторные) 5 баллов/лекция Выполнение практических занятий Выполнение лабораторных работ Выполнение контрольной работы За самостоятельную работу при выполнении контрольной работы Контрольный тест 15 вопросов. 2 балла/ответ. Итоговая сумма: - 15 20 30 30 30 100 100 100 БЛОК КОНТРОЛЯ ОСВОЕНИЯ ДИСЦИПЛИНЫ. ЗАДАНИЕ НА КОНТРОЛЬНУЮ РАБОТУ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЕЕ ВЫПОЛНЕНИЮ Выполнение контрольной работы ставит перед студентом задачу закрепить теоретические сведения, полученные на лекциях и при самостоятельной проработке литературных источников. Контрольная работа должна содержать следующие разделы: Краткое описание технологического процесса получения порошка Классификацию получаемых порошков по химическому, гранулометрическому составу, насыпной плотности. Описание подготовительных операций, технологические свойства порошка. Технологию процесса одностороннего прессования. Расчеты относительного объема, относительной плотности, пористости порошка при свободной засыпке, пористость прессовки, расчетную высоту канала матрицы до прессования, относительное обжатие порошка, коэффициент потерь осевого давления при прессовании порошковой заготовки указанных размеров. Обоснование выбора материалов пуансона и матрицы. Требования по точности и шероховатости рабочих поверхностей. Характеристику спрессованной заготовки, условия выпрессовки, виды брака и пути его устранения. Объяснение явления упругого последействия. Допуски на размеры прессовок. Обоснование режима спекания прессованной заготовки. Поправки на изменение размеров при усадке1. Характеристики металлических порошков для каждого варианта контрольной работы приведены в табл. 4.1. Исходные данные для расчетов приведены в табл. 4.2. Значение плотности компактных изделий выбираются из справочников. Номер варианта студент выбирает исходя из суммы двух последних цифр шифра (табл. 4.1), а номер столбца (четн./нечетн.) – по последней цифре шифра (табл. 4.2). Таблица 4.1 Основные свойства металлических порошков Пояснительная записка на 6…10 страницах должна содержать необходимые эскизы, расчеты, формулы и ссылки на использованную литературу. 1) 8 № варианта 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Металл Способ получения железо железо железо железо никель никель никель никель медь медь кобальт алюминий вольфрам молибден свинец олово серебро бронза сталь распыление восстановление карбонил-процесс Размол восстановление электролиз карбонил-процесс распыление восстановление электролиз электролиз распыление восстановление восстановление распыление распыление электролиз распыление восстановление Форма частиц Размер частиц, мкм овальная губчатая сферическая чешуйчатая губчатая дендритная сферическая каплевидная губчатая дендритная дендритная каплевидная губчатая губчатая каплевидная каплевидная дендритная каплевидная губчатая 5…200 10…300 0,1…10 20…400 5…20 40…70 0,1…10 40…100 5…20 10…50 40…70 50…70 5…20 5…20 40…60 40…80 10…40 40…70 50…200 Таблица 4.2 Исходные данные для расчетов № варианта 0 1 2 3 4 5 6 7 № варианта 8 9 10 11 12 13 14 15 16 17 18 Масса порошка (М), гр нечётн. 120 100 100 110 100 110 100 160 чётный 150 150 150 150 150 120 150 250 Масса порошка (М), гр нечётн. 100 110 100 80 150 150 200 150 110 100 140 чётный 150 150 150 100 200 200 250 200 120 160 210 Диаметр канала матрицы (Д0), мм нечётн. чётный 40 50 35 50 40 55 40 50 40 50 35 45 50 50 40 50 Диаметр канала матрицы (Д0), мм нечётн. чётный 40 40 35 45 40 50 50 60 35 40 55 50 35 40 50 55 35 40 35 45 40 50 Насыпной вес порошка (γн), г/см3 нечётн. чётный 2,8 3,1 3,0 1,8 1,5 2,0 1,9 2,5 1,0 2,0 2,0 2,5 0,8 2,5 3,0 4,5 Насыпной вес порошка (γн), г/см3 нечётн. чётный 1,0 2,0 1,5 2,5 2,5 1.8 0,4 0,6 4,0 2,4 2,2 2,8 5,4 6,0 4,2 3,2 1,8 2,2 3,3 2,5 2,5 2,0 Высота прессовки (h1), мм нечётн. чётный 15 12 15 20 15 12 15 12 15 20 15 18 15 20 18 15 Высота прессовки (h1), мм нечётн. чётный 15 20 20 20 15 20 24 20 12 15 12 15 25 18 12 16 12 15 12 15 15 20 ТЕКУЩИЙ КОНТРОЛЬ. ТРЕНИРОВОЧНЫЕ ТЕСТЫ Приводятся тесты текущего контроля по каждому из двух разделов курса. Они предлагаются студентам в качестве тренировочных (репетиционных). После работы с этими тестами можно проверить ответы – они приведены на стр. 100. Завершив работу с тренировочным тестом по теме, студент должен пройти аналогичный контрольный тест. Задание для контрольного тестирования студент получает у преподавателя, либо на учебном сайте СЗТУ. Время выполнения и число попыток ответа для контрольного теста ограничены. Тест №1. Раздел 1.Технологические основы производства металлических порошков и изделий из них. Раздел 2. Свойства и области практического применения порошковых материалов и изделий из них. Раздел 3.Закалённые из жидкого состояния (ЗЖС) ленты и порошки с аморфным, микро – или нанокристаллическим строением. 9 1. Технологический процесс, в котором обеспечивается получение частиц порошка строго сферической формы, называется ... а) карбонил-процесс; б) размол; в) электролиз; г) восстановление; д) грануляция. 2. Силы внешнего трения при одностороннем прессовании металлических порошков можно уменьшить … а) подбором формы частиц порошков; б) введением смазок; в) изменением насыпной плотности порошка; г) увеличением усилий прессования; д) подбором гранулометрического состава порошковой смеси. 3. Для получения из порошков изделий большой длины и ширины следует использовать техпроцесс … а) горячее изостатическое прессование; б) холодное изостатическое прессование; в) прокатка; г) прессование взрывом; д) экструзия. 4. Жидкофазным спеканием порошков карбида вольфрама и кобальта получают материал … а) ВК8; б) Т15К6; в) Р6М5К5; г) ТТ7К12; д) Р9. 5. Порошковую углеродистую сталь марки СП 70-1 без термообработки с остаточной пористостью 15…25 % после спекания следует использовать для изделий (деталей) … а) тяжелонагруженных при статических нагрузках; б) малонагруженных; в) работающих в режиме циклических теплосмен; г) тяжелонагруженных при динамических нагрузках; д) средненагруженных. 6. Для массового формования изделий из порошков, отличающихся высокой твердостью, хрупкостью, абразивными свойствами следует использовать техпроцесс … а) двустороннее прессование в прессформах; б) одностороннее прессование в прессформах; в) шликерное литьё; г) экструзия; д) прокатка. 7. Для массового изготовления из порошков однотипных изделий простой формы и небольших размеров следует использовать техпроцесс … а) двустороннее прессование в прессформах; б) холодное гидростатическое прессование; в) прокатку; г) экструзию; д) прессование взрывом. 8. Спеченные пористые материалы марок ЖГр3, БрГр3 применяются для изделий … а) инструментальных; б) антифрикционных; в) конструкционных; г) хладостойких; д) жаропрочных. 9. Порошковый подшипник изготовлен из материала … а) БрО5Ц4С5; б) БрС30; 10 в) БрПОГр8-4; г) БрБ2; д) БрО4Ц4С17. 10. Процесс, происходящий при температурах 1500 С в смеси порошков карбида вольфрама и кобальта, если они образуют эвтектику при температуре 1340 С называется … а) пропитка; б) жидкофазное спекание; в) твердофазное спекание; г) диффузия в твердом состоянии; д) спекание. Тест №2. Раздел 4.Технологические основы производства композиционных материалов и изделий из них. Раздел 5. Свойства и области практического применения композиционных материалов в изделиях современной техники. 1. Композиты алюминий-бор широко применяются в авиации, ракетной и космической технике по причине … а) низкой стоимости, доступности и широкого распространения; б) сочетания высокой удельной прочности и удельной жесткости; в) возможности упрочнения методами ВТМО и НТМО; г) способности широкого регулирования свойств термообработкой; д) высокой технологичности при обработке давлением. 2. Использовать композиционный материал алюминий-бор наиболее рационально при условиях нагружения … а) растяжение; б) кручение; в) сжатие; г) изгиб; д) усталость. 3. ТД-никель – это дисперсноупрочненный композиционный материал на основе никеля, содержащий в качестве упрочняющей фазы дисперсный порошок … а) двуокиси тория; б) оксида алюминия; в) оксида бериллия; г) двуокиси гафния; д) двуокиси циркония. 4. Один из компонентов металлического композиционного материала, непрерывный в трёх измерениях, связывающий остальные составляющие композита в единое целое, воспринимающий и перераспределяющий внешние нагрузки называется … а) упрочнитель; б) матрица; в) наполнитель; г) связующее; д) армирующий элемент. 5. Повышение температуры рекристаллизации металлического композиционного материала наиболее эффективно достигается … а) легированием; б) повышением плотности дислокаций; в) армированием матричной основы тугоплавкими частицами (волокнами); г) наклепом; д) термообработкой. 6. САП – это дисперсноупрочненный композиционный материал на основе алюминия, содержащий в качестве упрочняющей фазы дисперсный порошок… а) оксида алюминия; б) оксида бериллия; в) двуокиси тория; г) двуокиси гафния; 11 д) двуокиси циркония. 7. Скорость пропитки, в основном, зависит от … а) температуры; б) способности частиц порошка смачиваться жидкой фазой; в) разности давлений; г) формы частиц порошка; д) скорости диффузии. 8. Композиционный материал, в матрице которого армирующие элементы (дисперсные частицы или тонкие волокна) расположены хаотично называется а) трехосноармированным; б) двухосноармированным; в) изотропным или квазиизотропным; г) упорядоченноармированным; д) одноосноармированным. 9. Заполненные маслом остаточные поры (15…25 ) в спеченных пористых подшипниках скольжения нужны для … а) уменьшения схватывания и образования задиров; б) смазки; в) охлаждения поверхности; г) повышения долговечности; д) экономии цветных металлов. 10. Графитные включения (7…9 ) в спеченных (напрессованных) фрикционных материалах используются для … а) экономии цветных металлов; б) сухой смазки; в) охлаждения поверхности; г) повышения долговечности; д) уменьшения схватывания и образования задиров. Таблица 4.2 Правильные ответы на тренировочные тесты № теста Раздел Номера вопросов / Номера правильных ответов 1 2 3 4 5 6 7 1 Раздел 1 Раздел 2 Раздел 3 Номер вопроса 8 9 10 Правильный ответ а б в а б в а б в а 2 Раздел 4 Раздел 5 Номер вопроса 1 2 3 4 5 6 7 8 9 10 Правильный ответ б в а б в а б в а б ИТОГОВЫЙ КОНТРОЛЬ. ВОПРОСЫ К ЭКЗАМЕНУ Для контроля усвоения материалов дисциплины проводится индивидуальный экзамен. При подготовке к сдаче экзамена необходимо изучить и выполнить представленные в учебнометодическом комплексе материалы. Студенты, обучающиеся с элементами ДОТ, сдают контрольный тест на учебном сайте и набирают необходимое количество баллов для зачета. Вопросы к экзамену: 1. Современные тенденции и перспективы использования порошков и порошковых изделий. 2. Основные способы получения однокомпонентных порошков. 3. Механические способы получения (измельчения) порошков в твердом состоянии. 4. Дайте характеристику физико-химическим способам получения порошков. 5. Объясните суть металлотермического способа получения порошков. 6. Перечислите способы и технологические особенности получения многокомпонентных порошков. 7. Поясните сущность процесса восстановления металлов из окислов. 8. Объясните суть способа получения порошков электролизом. 9. Поясните сущность карбонил-процесса получения порошков и его возможности. 12 10. Химические свойства порошков. Особенности влияния примесей и газов. 11. Пирофорность и токсичность порошков. Правила техники безопасности при работе с порошками. 12. Перечислите физические свойства порошков. Взаимосвязь технологии получения и формы частиц порошков. 13. Технологические свойства порошков. Перечислите основные подготовительные операции порошковой технологии. 14. Из каких стадий состоит процесс формования заготовок, опишите каждую из них для варианта одностороннего прессования? То же для двустороннего. 15. Опишите процесс уплотнения порошков в прессформе? Почему ограничивают высоту прессовок ? 16. Влияние внешнего и внутреннего трения при прессовании. Как уменьшить эти силы трения? 17. Дайте сравнительный анализ вариантам изостатического прессования. 18. Технологические особенности и возможности процесса прокатки порошков. 19. В каких случаях необходимо применять капсулирование порошков? Какова при этом роль геттеров? Виды геттеров? 20. Перечислите основные виды брака при прессовании и спекании порошковых изделий. Какие виды брака исправимы? 21. Перечислите основные процессы, происходящие при спекании порошковых заготовок и изделий. 22. Перечислите основные температурные условия для спекания порошковых заготовок и изделий. 23. Перечислите различные виды (варианты) спекания порошковых заготовок и изделий, их температурные и технологические особенности, влияние атмосфер и засыпок. 24. Перечислите основные условия получения пористых и беспористых порошковых заготовок и изделий. 25. Твердофазные и жидкофазные методы спекания порошковых и композиционных заготовок и изделий. 26. Перечислите возможности и технологические особенности метода динамического горячего прессования порошков. 27. Перечислите основные свойства и области применения наплавочных порошковых материалов. 28. Перечислите основные особенности техпроцессов получения пористых фрикционных порошковых изделий и области их применения. 29. Перечислите основные особенности техпроцессов получения пористых антифрикционных порошковых изделий и области их применения. 30. Современные состояние, тенденции и перспективы использования порошковых и композиционных материалов и изделий из них. 31. Условия получения, маркировка, свойства порошковых инструментальных сталей и изделий из них. 32. Перечислите основные температурные условия для спекания порошковых изделий из твердых сплавов. Особенности маркировки твердых сплавов. 33. Перечислите основные условия получения пористых фильтров. 34. Перечислите основные температурные условия для спекания и области применения порошковых электротехнических материалов и изделий. 35. Условия получения, составы и маркировка порошковых инструментальных быстрорежущих сталей. 36. Области применения, составы и особенности техпроцессов получения спеченых алюминиевых порошков. 37. Условия получения, составы и свойства аморфных порошков и лент. 38. Области применения и особенности техпроцессов получения композиционных материалов. 39. Общие представления о композиционных материалах. 40. Общие представления о материаловедческих (структурных) и конструктивных признаках композиционных материалов. 41. Общие представления о строении и свойствах матричных и армирующих составляющих композиционных материалов. 42. Эксплуатационные требования к матричным материалам. Требования к границе раздела. 43. Особенности строения и свойства дисперсноупрочненных композиционных материалов. 13 44. Особенности строения и свойств волокнистых композиционных материалов и техпроцессов их получения. Примеры техпроцессов. 45. Области применения, составы и особенности техпроцессов получения спеченых композиционных материалов с керамической матрицей. 46. Особенности строения и свойств волокнистых углерод-углеродных композиционных материалов и техпроцессов их получения. 47. Особенности строения и свойств композиционных материалов на полимерной основе. Техпроцессы их получения. 48. Особенности механической обработки композиционных материалов, виды разрушения композитов. 49. Виды и способы соединений отдельных частей из композиционных материалов в конструкцию. Работоспособность таких конструкций. ИНФОРМАЦИОННЫЕ РЕСУРСЫ ДИСЦИПЛИНЫ Основной: 1. Солнцев, Ю. П. Специальные материалы в машиностроении: учебник для вузов / Ю. П. Солнцев, Е. И. Пряхин, В. Ю. Пирайнен; под ред. Ю. П. Солнцева. – СПб.: Химиздат, 2004. 2. Солнцев, Ю.П. Материаловедение: учебник для вузов / Ю.П. Солнцев, Е.И. Пряхин. – СПб.: Химиздат, 2007. Дополнительный: 3. Лахтин, Ю. М. Материаловедение: учебник для вузов / Ю. М. Лахтин, 4. В. П. Леонтьева. – М.: Машиностроение, 1990. 5. Теплухин, Г.Н. Порошковые материалы: учеб. пособие / Г.Н. Теплухин – Л.: СЗПИ, 1984. 6. Теплухин, Г. Н. Изделия из гранул: учеб. пособие / Г. Н. Теплухин, Ю. Л. Сапожников – Л.: СЗПИ, 1988. 7. Композиционные материалы: справочник/ под общ. ред. В. В. Васильева, Ю. М. Тарнопольского. – М.: Машиностроение, 1990. 8. Металлы и сплавы: справочник / В. К. Афонин [и др.]; под ред. Ю. П. Солнцева. – СПб.: Профессионал, Мир и Семья, 2003. 9. Ермаков, Б. С. Физическое металловедение. Порошковые и композиционные материалы: учеб. пособие/ Б. С. Ермаков, С. С. Ермаков – СПб.: Изд-во СПбГТУ, 1996. 10. Либенсон, Г. А. Основы порошковой металлургии / Г. А Либенсон – М.: Металлургия, 1987. 11. Рудской А. И. Нанотехнологии в металлургии / А. И. Рудской – СПб.: Наука, 2007.- 186 с. Средства обеспечения освоения дисциплины (ресурсы Internet): 1. http://www.elib.nwpi.ru - электронная библиотека СЗТУ; 2. http://www.naukaspb.ru/spravochniki/Demo%20Metall/3_21.htm - Демоверсия справочника [7]. 3. http://www.polema.metholding.ru/polema/ru/catalog.htm - продукция из порошковых материалов 4. http://www.impulse.tom.ru/ndp/ndp-02.html - получение нанопорошков методом электрического взрыва 5. http://www.ufaleynickel.ru/product/ - пирометаллургическое производство никеля 6. http://www.plasmacentre.ru/technology/7.php - плазменно-дуговая наплавка порошковыми и проволочными материалами 7. http://www.vimatec.ru/?Cat=v_control3 – магнитопорошковый контроль 14