Автореферат Совершенствование технологии центробежного литья чугунных прокатных валков

advertisement

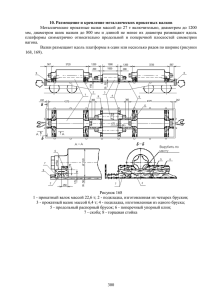

КО 1 Г 7 Т Р О Л Ы Ш Й ЭКЗЕМПЛЯР На правах рукописи Антонов Михаил Викторович СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ Специальность 05.16.04 -Литейное производство Автореферат диссертации на соискание ученой степени кандидата технических наук 003463349 Магнитогорск - 2009 2 Работа выполнена в Магнитогорском государственном техниче­ ском университете им. Г.И. Носова на кафедре вычислительной техники и прикладной математики. Научный руководитель - кандидат технических наук, доцент Ячиков Игорь Михайлович. Официальные оппоненты: доктор технических наук, профессор Мирзоян Генрих Сергеевич, кандидат технических наук, доцент Шубина Марианна Вячеславовна. Ведущая организация Кушвинский завод прокатных валков, г. Кушва, Свердловской обл. Защита состоится 2 июня 2009 г в 14 на заседании диссерта­ ционного совета Д 212.111.01 в Магнитогорском государственном тех­ ническом университете им. Г.И. Носова по адресу: 455000, г. Магнито­ горск, пр. Ленина, 38. С диссертацией можно ознакомиться в библиотеке Магнитогор­ ского государственного технического университета им. Г.И. Носова. Автореферат разослан 23 Ученый секретарь диссертационного совета OnfXSASL 20091 В.Н. 3 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность работы. Мировое годовое потребление стального проката неуклонно растет, причем в условиях жесточайшей конкуренции главное внимание уделяется качеству производимого металла. Прокат­ ные валки являются главным инструментом, обеспечивающим не только собственно процесс прокатки, но и необходимое качество прокатанного металла. Эти валки, независимо из какого материала они изготовлены, должны обладать высокими эксплуатационными свойствами, которые в основном определяются их твердостью, прочностью и термостойкостью. Метод центробежного литья до последнего времени не был вос­ требован отечественными вальцелитейными заводами для производства прокатных валков ввиду отсутствия теоретических и экспериментальных данных по использованию разнородных по химическому составу метал­ лов для получения массивных композиционных отливок, обладающих необходимыми свойствами. За последние годы ситуация изменилось. Так на ЗАО «Механоремонтный комплекс» (ЗАО «МРК») ОАО «Магнитогорский металлургиче­ ский комбинат» (ОАО «ММК») появились две центробежные машины для отливки как листовых, так и сортовых валков. Технологические воз­ можности центробежного литья еще мало изучены, в связи с этим брак при освоении производства центробежнолитых сортовых валков на ЗАО «МРК» довольно высок. Поэтому совершенствование технологии изго­ товления валков является актуальной задачей. Целью работы является разработка рациональных технологиче­ ских и температурно-временных режимов литья и совершенствование существующей на ЗАО «МРК» технологии производства биметалличе­ ских чугунных листовых и сортовых центробежнолитых прокатных вал­ ков. Задачи исследования: 1. Сравнить существующие на ЗАО «МРК» две технологии произ­ водства прокатных валков, выявить их достоинства и недостатки. 2. При помощи компьютерного моделирования определить степень и характер влияния технологических, температурных параметров литья рабочего слоя и сердцевины на получение качественных центробежноли­ тых валков. 3.Проверить адекватность выполненных расчетов. 4, Разработать новые технологические режимы литья и на их осно­ ве усовершенствовать существующую на ЗАО «МРК» технологию цен­ тробежного литья чугунных биметаллических прокатных валков. Научная новизна диссертации заключается в следующем: 4 (.Впервые проведено трехмерное компьютерное моделирование гидродинамических, тепловых и усадочных процессов при литье прокат­ ных валков по традиционной технологии стационарной заливки и по тех­ нологии отливки рабочего слоя валка на горизонтальной центробежной машине и затем, заливки металла сердцевины в форму, извлеченную из центробежной машины и установленную в кессоне вертикально. Получе­ ны новые данные о влиянии технологических и температурноскоростных параметров литья на среднюю скорость затвердевания ме­ таллов рабочего слоя и сердцевины валка и на образование бездефектной переходной зоны между слоями. 2. По результатам моделирования и экспериментальных исследова­ ний рассчитаны новые температурно-скоростные режимы литья для по­ лучения центробежнолитого рабочего слоя валка с плотной мелкозерни­ стой микроструктурой, включениями графита 5...7 балла (ВГфІ, ВГр1...ВГр2, ВГ70...ВГ85), и минимальным снижением твердости по глубине бочки (2...3 ед по Шору). 3. Определены температурно-скоростные режимы литья сердцеви­ ны валка, позволяющие достичь полноценного сваривания двух металлов (рабочего слоя и сердцевины), отличающиеся тем, что учитывается тем­ пература внутренней поверхности центробежнолитого рабочего слоя, соотношение масс заливаемых металлов и отношение радиуса осевого канала валка к толщине его рабочего слоя. 4. Обоснована возможность и установлена эффективность приме­ нения наружных холодильников - стальных бандажных колец, установ­ ленных в тело форм шеек отливки в местах формирования тепловых уз­ лов кристаллизации, что обеспечило получение качественных центро­ бежнолитых сортовых валков с повышенной глубиной рабочего слоя. Практическая ценность и реализация результатов работы: 1. Рассчитаны технологические и температурные режимы центро­ бежного литья двухслойных прокатных валков. На их основе усовершен­ ствована технология производства центробежнолитых биметаллических сортовых валков на ЗАО «МРК». В результате чего в 2008 году достигну­ то снижение уровня брака при литье сортовых валков более чем на треть. 2. Разработана технология обработки флюсом металла рабочего слоя при литье сортовых валков, обеспечивающая полное покрытие флю­ сом внутренней поверхности бочки во время ее затвердевания и удаление определенной части флюса после остановки вращения для обеспечения полноценного сваривания двух металлов. 3. Разработаны и внедрены в производство новые технологические режимы литья листовых валков, позволившие увеличивать срок службы кокилей на 20...30 % без потери качества отливаемых валков. 5 4. Разработана технология литья сортовых прокатных валков с глу­ биной рабочего слоя 120... 140 мм, предполагающая установку в тело формы наружных холодильников для повышения средней скорости за­ твердевания металла в тепловых узлах кристаллизации на 6...8 % до средней скорости затвердевания металла бочки валка. Это позволило значительно снизить брак по некачественному свариванию металлов ра­ бочего слоя и сердцевины при литье сортовых валков с повышенной глу­ биной рабочего слоя. Экономический эффект от внедрения результатов работы на ЗАО «МРК» за 2008 год составил 7,5 млн. руб. Апробация работы и публикации. По теме диссертационной ра­ боты опубликовано 10 статей и 1 свидетельство о регистрации разработ­ ки в отраслевом фонде алгоритмов и программ. Основные результаты диссертационной работы обсуждались на VII, ѴШ, IX международной научно-технической конференции молодых специалистов (Магнито­ горск, 2007, 2008, 2009 г), на конференции «Творческое наследие Б.И. Китаева» (Екатеринбург, 2009 г), на IX съезде литейщиков России (Уфа, 2009 г). По результатам работы был получен грант Правительства Челя­ бинской области в конкурсе грантов студентов, аспирантов и молодых ученых вузов Челябинской области (Челябинск: «ЮУрГУ», 2007, 2008 г). Структура и объем диссертации. Диссертационная работа состо­ ит из введения, четырех глав, общих выводов, списка литературы из 122 наименований и содержит 132 страницы машинописного текста, 56 ри­ сунков, 9 таблиц. СОДЕРЖАНИЕ РАБОТЫ В первой главе проведен анализ известных технологий производ­ ства листовых и сортовых прокатных валков. Установлено, что наиболее распространенная стационарная технология литья валков, предполагаю­ щая подачу жидкого металла в нижнюю часть комбинированной формы через тангенциально подведенный питатель, на сегодняшний день не по­ зволяет производить валки с требуемыми эксплуатационными свойства­ ми. Среди современных технологий производства валков, наиболее перспективной является технология отливки рабочего слоя валка на цен­ тробежной машине и заливки металла сердцевины в ту же форму после извлечения из центробежной машины и установки в кессоне вертикально. Валки, изготовленные по данной технологии, отличаются от залитых стационарно более плотной и мелкозернистой микроструктурой рабочего слоя, короткой переходной зоной и, следовательно, лучшими технологи­ ческими и эксплуатационными свойствами. 6 Исследованиям процесса центробежного литья занимались Н.А. Будогьянц, Г.С. Мирзоян, Р.Х. Гималетдинов и др. Рассмотрены технологии производства прокатных валков, сущест­ вующие на ЗАО «МРК». Проведен литературно-патентный обзор извест­ ных математических моделей, описывающих процесс литья прокатных валков традиционным и центробежным способом. При производстве биметаллических центробежнолитых прокатных валков важнейшей задачей является обеспечение качественного сварива­ ния металлов рабочего слоя и сердцевины. Влияние технологических параметров литья на качество валков не изучено в полной мере, поэтому брак при их производстве довольно высок. На основании анализа и обобщения литературных данных сделан вывод о необходимости совершенствования существующей на ЗАО «МРК» технологии изготовления прокатных валков методом центробеж­ ного литья. Сформулированы цель и задачи исследования. Во второй главе проведено компьютерное моделирование гидро­ динамических, тепловых, процессов, происходящих при литье прокатных валков по технологиям, применяемым на ЗАО «МРК». Стационарная технология литья предполагает заливку металла в комбинированную форму, состоящую из кокиля и двух опок. Подачу жидкого металла производят в нижнюю часть формы через тангенциаль­ но подведенный питатель. Сначала заливают металл рабочего слоя, затем - металл сердцевины и шеек (метод «промывки»), или тот же металл, модифицированный силикобарием (метод «полупромывки»). Технология производства сортовых валков на горизонтальной цен­ тробежной машине заключается в следующем. Литейная форма состоит из полой изложницы, двух опок с отформованными шейками и вставки, которая формирует рабочий слой валка. Металл рабочего слоя заливается во вращающуюся вокруг своей оси форму через специальное заливочное устройство. После окончания затвердевания рабочего слоя, вращение останавливают, форму извлекают из центробежной машины, устанавли­ вают в кессоне вертикально и сверху заливают металл сердцевины. Лис­ товые валки производят тем же способом, но с одним отличием. Во вра­ щении участвует только кокиль, в котором формируется рабочий слой. После остановки вращения, производят сборку элементов литейной фор­ мы и осуществляют заливку металла сердцевины и шеек валка. Для более полного понимания процессов, происходящих при за­ ливке и затвердевании металлов, провели математическое моделирование процесса литья прокатных валков. Разработали математическую модель затвердевания центробежнолитого рабочего слоя прокатного валка. Об- шая схема и условные обозначения смоделированной системы для листо­ вых и сортовых валков показаны на рис. 1. Сортовой валок Листовой валок т. Т.. "> - • а„ Краска ч 5Ч. •-T&tf-~-yyyyyZ-yy3TBC№eBhoULUn.wbn*~ :<яі'іі-&;-і&:'кі-Ы:<хі .•.•Ч.^..^.^..'W p •^.^^•.^.^•.^.•Ч.^••'^-/.^^^..••.^•^.^.••.^^.-•.•••••»•••) Т \ Ѳ(і) " 4_і Флюс Рис. 1. Общая схема и условные обозначения смоделированной системы Ниже приведено описание разработанной математической модели затвердевания металла рабочего слоя применительно к листовым валкам. Поле температур в двухфазной области затвердевающего металла описы­ вали уравнением теплопроводности с учетом выделения тепла кристал­ лизации (при г > 0; гкя - <5„ < r < rm): дТ дт ч дг" (О г дг где 8Ч- толщина рабочего слоя чугуна, м; гкв - внутренний радиус коки­ ля, м; Т — температура, °С; Я — теплопроводность, Вт/(м-К); с}ф - эффек­ тивная теплоемкость, Дж/(кг'К); р - плотность, кг/м3 затвердевающего металла, т - текущее время расчета, с. Уравнение распределения температур в стальном кокиле имеет следующий вид (при г > 0; гш < г < rm): dt дг Кс* рк d*t 2 ѵ дг , 1 dt\ г дг (2) где га1- наружный радиус кокиля, м; t ~ температура, °С; Хк - теплопро­ водность, Вт/(м-К); ск - эффективная теплоемкость, Дж/(кгК); рк - плот­ ность, кг/м3 стального кокиля. Для совместного решения уравнений (1)...(2) их дополнили крае­ выми условиями: Начальная температура рабочего слоя: Т(г, 0) = Т0; г = гкв - 5Ч... rm . Начальная температура кокиля: t(r, 0) = t0; г = rm...rwi. На границе «кокітъ-воздух»: «,,(*(>•,г)-7^)=-Л,А.-••-! дг "' где Т„ - температура воздуха в цехе, °С; аа- коэффициент теплоотдачи от вращающегося кокиля в окружающее цеховое пространство, Вт/(м2К). На границе «рабочий слой - краска - кокиль»: • дг дг Д,„ Ч' где ft - аналог коэффициента теплопередачи от отливки в кокиль; А коэффициент теплопроводности антипригарного покрытия (краски), Вт/(м-К); 8 - толщина слоя краски, м. На границе «рабочий слой-флюс»: Т(гкв ~8ч,т)~ Ѳ(г), где Ѳ - температура флюса, °С. На границе «флюс - воздух»: аф(Ѳ(т)-Т„)= - сфрф<5ф, где сіф- коэффициент теплоотдачи от поверхности флюса к окружающей атмосфере, Вт/(м2К); с(/і - эффективная теплоемкость, Дж/(кгК); р,/, плотность, кг/м"' жидкого флюса, S4 - толщина его слоя, м; Та - усреднен­ ная температура газовой атмосферы возле внутренней поверхности рабо­ чего слоя, °С. Применительно к сортовым валкам использовали ту же модель; добавили коэффициент теплопередачи а„аш Вт/(м2К) на границе «вставка - изложница». Наружная поверхность изложницы охлаждается водой, имеющей температуру Тю °С; коэффициент теплоотдачи от наружной поверхности изложницы составляет а,,,,, Вт/(м2К). Для решения уравнения теплопроводности применялся метод конечных разностей. Для реализации описанной модели была разработа­ на программа, позволившая автоматизировать выполнение сложных ма­ тематических расчетов. Также использовали систему компьютерного мо­ делирования литейных процессов (СКМ ЛП) «МКМ LVMFlow». Исходные данные, такие как геометрические размеры отливки, ос­ настки, начальные условия литья брали из, цеховых чертежей технологи­ ческих карт и указаний. На рис. 2. показано распределение температур по сечению отливки и формы сортового валка, отлитого по традиционной технологии. В реальных отливках тепловой узел кристаллизации 2 в нижней шейке валка не образуется, от дна формы и до заделки отливка затвердевает в соответствии с принципом направленной кристаллизации. Как показали исследования, предусадочное расширение чугуна частично либо полностью компенсирует усадку в тепловом узле 1 верхней шейке валка (рис. 2, г). Рис. 2. Распределение температур по сечению отливки и формы (стационарная технология литья): а - через 5 мин, б - через 1 ч 9 мин, в - через 3 ч, г - полностью затвердевшая отливка - через 5 ч 10 мин после окончания заливки При моделировании затвердевания центробежнолитого рабочего слоя сортовых валков было установлено, что кристаллизация металла происходит направленно (от внешней поверхности отливки к внутрен­ ней), без образования встречного фронта затвердевания. Показано, что в отличие от валков, залитых по известной стацио­ нарной технологии, при кристаллизации металла сердцевины тепловой узел в верхней шейке центробежнолитого валка не формируется, прин­ цип направленного затвердевания от дна формы к прибыли выполняется по всей высоте отливки. На основании результатов моделирования было установлено, что для производства качественных прокатных валков центробежный способ со стационарной заливкой металла сердцевины сверху является более предпочтительным, чем стационарная технология литья. В третьей главе определяли влияние технологических параметров литья на качество биметаллических центробежнолитых прокатных вал­ ков. Установили, что при выбранном химическом составе металла рабо­ чего слоя и сердцевины, единственным способом, позволяющим достичь необходимого размера зерен металлической матрицы, фазового состава, балла графитовых включений является регулирование скорости затверде­ вания и дальнейшего охлаждения заливаемых металлов. Изменяя сред­ нюю скорость затвердевания индефинитного чугуна рабочего слоя в ко­ кильной форме (Ѵср, мм/мин по сечению отливки) можно добиться полу­ чения отливки с плотной мелкозернистой микроструктурой, включения­ ми графита 5...7 балла и минимальным снижением твердости по глубине бочки (2...3 ед. по Шору). 10 Зависимости средней скорости затвердевания металла рабочего слоя от важнейших температурных и технологических параметров литья представлены на рис. 4. •I • • Гт^ 1 1 ?0 ѵ:—^_, •__ *>>•*_ f. 1 в 3.7 • • " 2.9 120 140 140 160 а « ;з.з , -' • • • + • • • • • * • • • • TO ?20 <> <• < г • • SO 200 б мм/мин г 3.6 160 Температура вставки перед запивкой, *С TJM-TH.'C • 90 110 Толщина рабочего слоя, мм В " • 130 2.690 110 130 150 170 190 210 Т«м!ератур*иіложницы перед іапивкой, ' С Г Рис. 4. Влияние температуры заливки металла (а), температуры вставки (б) и изложницы (в) перед заливкой, толщины рабочего слоя (г) на среднюю скорость затвердевания металла рабочего слоя валка (Ѵс,,); ТШ1, Т, -температура заливки и ликвидуса металла рабочего слоя соответственно; • - экспериментальные данные; — - расчетная кривая Температура заливки металла рабочего слоя валка в стальную форму, при которой средняя скорость затвердевания металла максималь­ на, и в то же время не происходит расслоений, неспаев и других наруше­ ний целостности отливки, а также преждевременного износа литейной формы, составляет: для сортовых валков - Т„+\Ъ5 (±10) °С, для листовых - Т,,+\ 15 (±10) °С (рис. 4, а). Скорость заливки металла рабочего слоя для листовых валков должна быть в пределах от 40 до 60 кг/с, для сортовых от 8 до 14 кг/с. Температура вставки перед заливкой, обеспечивающая выполнение этих требований, составляет 140 (±10) °С (рис. 4, б). Температура кокиля (при литье листовых валков) - 160 (±10) °С. Влияние изложницы на теп­ лообмен между затвердевающим металлом и окружающей средой незна­ чительно (рис. 4, г), ее температура перед заливкой должна быть мини­ мальной (110... 130 °С). 11 Установлено, что на величину коэффициента теплопередачи между отливкой и кокилем (вставкой) наибольшее влияние оказывает ширина газовоздушного зазора, а не толщина слоя антипригарного покрытия (краска на основе циркона). Экспериментально определили, что опти­ мальная толщина такого покрытия для различных валков лежит в преде­ лах 0,5...2,0 мм. Толщина слоя флюса должна составлять 1,5...3,0 % от толщины рабочего слоя валка. Определили, что для качественного сваривания сло­ ев, необходимо, чтобы после остановки вращения не менее 40 % флюса вытекло из формы. Было получено уравнение регрессии для эксперимен­ тальной зависимости доли вытекшего флюса от температуры рабочего слоя Т на момент остановки изложницы D = -0,26(7]. - Т) + 82,50; Тс температура солидуса металла рабочего слоя. С его помощью найдена температура рабочего слоя, обеспечивающая вытекание требуемого ко­ личества флюса: Т(ІШ,~ Тс -30 (±10) °С. Установили, что на выбор температуры и скорости заливка ме­ талла сердцевины влияют следующие основные факторы: 1. Соотношение масс заливаемых металлов Міідрс/Мрс (сердцевины и рабочего слоя, кг) и отношение г/6 (/"-радиус осевого канала валка, мм; 6 - толщина его рабочего слоя, мм). 2. Температура внутренней поверхности центробежнолитого рабо­ чего слоя валка перед заливкой металла сердцевины. Проведенные исследования показали, что тепловой энергии зали­ ваемого металла сердцевины должно быть достаточно для подплавления рабочего слоя на глубину 7... 15 мм (в зависимости от его толщины). Рас­ плавлять рабочий слой на указанную глубину необходимо, по причине того, что во время направленного затвердевания, на его внутренней по­ верхности неизбежно возникает усадочная пористость. Были рассчитаны температуры заливки металла сердцевины ТШЧІІоРа в зависимости от соот­ ношения г/6 и Мш)ра/Мрс. Они составили для сортовых валков Г,+200 (±20) °С, для листовых - 7>И30 (±10) °С. Результаты расчетов и многочисленных экспериментов показали, что для получения качественной переходной зоны температура внутрен­ ней поверхности рабочего слоя Трс после остановки вращения должна быть не ниже 71-70 °С и 7"с-50 °С для листовых и сортовых валков соот­ ветственно. А перед заливкой металла сердцевины - не ниже 7,-150 °С и 7>-130 °С соответственно. При более низких температурах внутренней поверхности рабочего слоя получили значительное увеличение уровня брака по некачественному свариванию рабочего слоя и сердцевины, по­ явлению включений флюса в области сваривания. При завышении темпе­ ратуры заливки сердцевины происходит подплавление рабочего слоя 12 валка металлом сердцевины на глубину, большую требуемой, что недо­ пустимо по технологии Установили, что рациональная скорость заливки металла сердце­ вины для листовых валков составляет 100... 130 кг/с, для сортовых 10...30 кг/с. При отклонении струи металла от вертикали или смещении ее от центра формы возникает неравномерный смыв рабочего слоя по окружности и длине бочки, что неминуемо ведет к браку валка. Рассчитано время окончания затвердевания металла для большин­ ства позиций прокатных валков, отливаемых на ЗАО «МРК». Для сорто­ вых валков оно составило 4,5...7,3 ч, для листовых- 18...26 ч. Проведена оценка адекватности результатов проведенных расче­ тов. Вычисленная средняя относительная погрешность между экспери­ ментальными данными и данными, полученными в процессе компьютер­ ного моделирования, не превысила 12 %. Сделано заключение о том, что разработанная математическая модель и проведенные расчеты в СКМ ЛП «LVMFlow» достоверно описывают процесс литья прокатных валков стационарным и центробежным способом. В четвертой главе на основе проведенных исследований совер­ шенствовали существующую на ЗАО «МРК» технологию центробежного литья прокатных валков. Установили, что во избежание появления «языков», подтеков ме­ талла на внутренней поверхности и получения грубозернистой структуры отливки, частота вращения изложницы должна составлять: для листовых валков - не ниже 500...550 об/мин, для сортовых - 600...650 об/мин. Для валков мелкосортных станов («295x750x160», «320x600x250») 650...700 об/мин. Внедрили новую технологию обработки флюсом металла рабочего слоя при литье сортовых валков. Вместо первоначальной технологии, подразумевавшей подачу флюса в воронку заливочного устройства во время заполнения формы металлом, предложили подавать флюс, расфа­ сованный в пакеты по 300...500 г, непосредственно через заливочное от­ верстие в передней части формы сразу же после окончания заливки рабо­ чего слоя и извлечения заливочного устройства. В результате, доля флю­ са, достигшего поверхности жидкого металла, увеличилась на 30...40 %. Было рассчитано необходимое количество флюса для различных типов валков. В существовавшей технологии литья, удаление флюса из формы после остановки вращения не было предусмотрено, что приводило к по­ явлению его включений в шейках валков и в переходной зоне между слоями. Рекомендовали счищать избыток флюса перед установкой фор­ мы в кессон. Для этого её наклоняли в сторону заливочного отверстия на 13 угол в 20...30 ° к горизонту. При этом большая часть флюса сливалась и выгребалась из формы изготовленными счищалками. В результате, брак по его включениям в верхних шейках валков прекратился, а брак по не­ качественному свариванию рабочего слоя и сердцевины существенно снизился. Установили, что температура внутренней поверхности затверде­ вающего металла рабочего слоя валка, измеряемая при помощи оптиче­ ского пирометра, оказывается ниже действительной на 20...40 °С для листовых валков и на 40...90 °С для сортовых. Это вызвано повышенной задымленностью полости формы во время вращения и невозможностью установки пирометра на требуемый угол к измеряемой поверхности. По­ сле остановки вращения точность измерения температуры пирометром увеличивается и отличается от действительной на 1...2 %. В связи с этим была разработана методика для прогнозирования и определения времени окончания затвердевания металла бочки валка в кокиле. Для заданного химического состава металла рабочего слоя валка определенного типоразмера термографическим методом определяют температуры его ликвидуса и солидуса с погрешностью ±0,5 °С. Затем, при помощи разработанной компьютерной модели, используя получен­ ные температуры ликвидуса и солидуса, прогнозируется характер темпе­ ратурной кривой охлаждения внутренней поверхности отливки, время начала и окончания эвтектического превращения, сигнализирующего об окончании затвердевания. Во время центробежного литья рабочего слоя валка рассчитанные значения соотносятся и корректируются данными, получаемыми с пирометра. Остановку вращения формы начинают в расчетное время оконча­ ния эвтектического превращения - горизонтального участка на темпера­ турной кривой. Если по мере снижения оборотов происходит обвал ме­ талла или полученная температура внутренней поверхности бандажа по­ сле остановки вращения оказывается недостаточно высокой, то расчетное время окончания затвердевания рабочего слоя корректируется на ± 0,5... 1,5 мин. Разработанная методика позволила достаточно точно определять время окончания затвердевания металла рабочего слоя сортовых валков, что привело к значительному снижению брака по некачественному сва­ риванию слоев. Для определения времени заливки металла сердцевины в собран­ ную форму использовали диаграмму, в которую свели важнейшие температурно-временные параметры литья для получения качественной пере­ ходной зоны между рабочим слоем и сердцевиной. Совершенствование технологии г/ентробежного литья рабочего слоя листопрокатных валков. По мере износа центробежных кокилей и расточке их на больший диаметр необходимо учитывать увеличение мас­ сы заливаемого металла на 600...700 кг и неизбежное снижение средней скорости затвердевания металла на 3...5 %. Кроме того, увеличение внутреннего диаметра кокиля влечет за собой аналогичное увеличение толщины слоя металла (имеющего наиболее мелкозернистую микро­ структуру), удаляемого с поверхности бочки во время механической об­ работки. При этом значения важнейших эксплуатационных характери­ стик валков меняются в худшую сторону. Установлено, что при увеличении диаметра кокиля для сохранения требуемой скорости затвердевания металла необходимо: - понизить его температуру перед заливкой на 10... 15 С; - понизить температуру кокиля перед заливкой на 30...40 °С; - реализовать воздушное охлаждение кокиля во время заливки. Апробация результатов работы в промышленных условиях показа­ ла, что время затвердевания металла рабочего слоя уменьшилось на 1,5...2,5 мин, скорость охлаждения увеличилась соответственно на 8...10 %, что повлекло за собой измельчение микроструктуры и улучше­ ние формы и размеров графитных включений с 8 балла до 6...7 (рис. 7). Рис. 7. Включения графита в мат­ рице рабочего слоя на расстоянии 5 мм от поверхности, х25: а - до изменения технологии, б - после изменения технологии а Разработка технологии центробежного литья прокатных валков с использование.^ наружных холодильников. Если толщина центробежнолитого рабочего слоя превышает 100... 110 мм, то часть заливаемого ме­ талла неизбежно попадает на формы шеек валка так, как показано на слайде. Причем в местах расположения галтелей толщина слоя металла, соприкасающегося с огнеупорным песчано-глинистым составом (ПГС), приближается к толщине расплава, контактирующего со стальной встав­ кой (рис. 8). И И — 3 4 — -щ • • • •:• • ; • • • • • . . • • : • • • г . ? ! jS^zriSfc: Рис. 8. Размещение тепловых узлов кристаллизации в металле рабочего слоя валка 450x900x230 1 - изложница, 2 - рабочий слой, 3 - формы шеек, 4 - вставка, 5 - места размещения тепловых узлов кристаллизации 15 Посредством компьютерного моделирования было установлено, что вследствие различия теплофизических характеристик стали и ПГС, средняя скорость затвердевания металла, формирующего галтели валка, значительно ниже, чем у металла, образующего бочку. После окончания затвердевания галтелей, температура рабочего слоя уже ниже солидуса на 80...90 С. После остановки изложницы и перед заливкой металла сердцевины получали значения этой температуры, лежащие в пределах Гс.-110 (±10) °С и 71-160 (±10) °С соответственно. При такой температуре флюс практически не вытекает из изложницы. Большая его часть остает­ ся на внутренней поверхности рабочего слоя. Во время заливки даже сильно перегретого металла сердцевины (>Г,+260 С), полного смыва флюса и полноценного подплавления металла рабочего слоя по всей площади контакта не происходит. В результате получали высокий про­ цент брака по некачественному свариванию слоев. Проведенные исследования с использованием компьютерного мо­ делирования показали, что для необходимого увеличения скорости за­ твердевания металла галтелей необходимо устанавливать в тело формы в качестве холодильников стальные бандажные кольца сечением 15 мм (рис. 9, а). Изготовленные кольца показаны на слайде. По результатам проведенных расчетов, была разработана схема установки колец при формовке шеек валка (рис. 9, б). Рис. 9. Бандажные кольца (а) и схема их установки (б) при формовке шеек валка 450x900x230 (б): 1 , 2 , 3 - холодильники После внедрения новой технологии, средняя скорость затвердева­ ния металла галтелей повысилась на 5...7 % и практически достигла ско­ рости затвердевания рабочего слоя. Это позволило останавливать враще­ ние формы раньше, получать гораздо более высокую температуру внут­ ренней поверхности бочки перед заливкой металла сердцевины, и таким образом существенно снизить брак по некачественному свариванию ело- 16 ев. При литье валков по предложенной технологии, получали значения этой температуры, лежащие в пределах 7^.-50 (±10) °С (после остановки изложницы) и 7^.-90 (±10) °С (перед заливкой металла сердцевины). ОБЩИЕ ВЫВОДЫ 1.Проведено компьютерное моделирование гидродинамических, тепловых, усадочных процессов, происходящих при литье прокатных валков по традиционной технологии (стационарная заливка) и по техно­ логии, когда отливку рабочего слоя получают на горизонтальной центро­ бежной машине, а заливку металла сердцевины и шеек производят ста­ ционарно в комбинированную форму, установленную в кессоне верти­ кально. Сделаны выводы о преимуществе центробежного способа литья для производства качественных валков с высокими технологическими показателями. 2.Показано, что получение рабочего слоя валка с плотной мелко­ зернистой микроструктурой, включениями графита 5...7 балла (ВГфІ, ВГр1...ВГр2, ВГ70...ВГ85) и минимальным падением твердости по глу­ бине бочки (2...3 ед по Шору) достигается при следующих температурно-скоростных режимах литья: температура заливки для листовых валков - Т., +115 (±10) °С, для сортовых - Г,+135 (±10) °С; скорость заливки для листовых валков - 50...60 кг/с, для сортовых - 8... 14 кг/с; температура литейной формы перед заливкой (кокиля - 160 (±10) °С, вставки - 140 (±10)°С, изложницы 120 (±10) °С, форм шеек - П О (±10) °С). 3.Разработана новая технология обработки флюсом металла рабо­ чего слоя при литье сортовых валков, которая предусматривает подачу в форму порошкообразного флюса, расфасованного в пакеты по 300...500 г сразу после окончания заливки металла рабочего слоя и извлечения зали­ вочного устройства, а также удаление части флюса из формы (не менее 40 % от поданного) после остановки вращения для обеспечения полно­ ценного сваривания слоев. Получена экспериментальная зависимость доли вытекающего из формы флюса (после остановки вращения) от тем­ пературы внутренней поверхности рабочего слоя. 4. На основе созданной математической модели, разработана мето­ дика прогнозирования времени окончания затвердевания рабочего слоя в кокильной форме. Применение методики позволило получать температу­ ру внутренней поверхности отливки после остановки вращения и перед заливкой сердцевины равной Тс-30 (±10) °С и Гг-80 (±10) °С соответст­ венно. 5.Рассчитаны новые температурно-временные режимы заливки ме­ талла сердцевины для различных валков в зависимости от отношения г/6 и МЖѴа/Мрс и от полученной температуры внутренней поверхности рабо- 17 чего слоя для получения бездефектной короткой (1...2 мм) переходной зоны между слоями. 6. Усовершенствована технология центробежного литья рабочего слоя листопрокатных валков на ЗАО «МРК». В результате изменения технологии стало возможным сохранять требуемую скорость затвердева­ ния металла при расточке кокилей до 10 мм на сторону по мере их износа и неизбежном увеличении массы заливаемого металла на 600...700 кг и, таким образом, продлить срок службы кокилей на 20...30 % без ухудше­ ния качества отливаемых валков. 7. Разработана технология литья сортовых прокатных валков с глу­ биной рабочего слоя 120... 140 мм, которая предусматривает установку в тело формы наружных холодильников (стальных бандажных колец сече­ нием 10... 15 мм в количестве 2...3 шт на расстоянии 25...30 мм от от­ ливки и 50 мм друг от друга). В результате средняя скорость затвердева­ ния металла в тепловых узлах кристаллизации (галтели валка) повыси­ лась до средней скорости затвердевания металла, формирующего бочку валка. Это позволило значительно снизить брак по некачественному сва­ риванию слоев при производстве сортовых валков с глубиной рабочего слоя ПО... 140 мм на ЗАО «МРК». В результате внедрения усовершенствованной технологии литья на ЗАО «МРК», общий брак при производстве сортовых центробежнолитых валков за 2008 год снизился более чем на треть. Экономический эффект от внедрения результатов работы на ЗАО «МРК» составил 7,5 млн. руб. в год. СПИСОК РАБОТ, ОПУБЛИКОВАННЫХ ПО ТЕМЕ ДИССЕРТАЦИИ 1. Совершенствование технологии центробежного литья рабочего слоя листопрокатных валков. / К.Н. Вдовин, И.М. Ячиков, М.В. Антонов, СВ. Цыбров, А.В. Авдиенко. // Литейное производство, № 3. - М: 2009, - С . 15...17. 2. Технология центробежного литья прокатных валков с использо­ ванием наружных холодильников. / К.Н. Вдовин, И.М. Ячиков, М.В. Ан­ тонов, С В . Цыбров, А.В. Авдиенко. // Вестник МГТУ им. Г.И. Носова, № 1. - Магнитогорск, 2009. - С. 30...32. 3.Модель затвердевания центробежнолитого рабочего слоя листо­ прокатного валка. / И.М. Ячиков, А.Ф. Миляев, М.В. Антонов. // Литей­ ные процессы - Магнитогорск: «МГТУ», 2006, выпуск 6. - С . 165... 170. 4. Программная модель затвердевания рабочего слоя прокатного валка в кокиле при центробежной отливке. / И.М. Ячиков, М.В. Антонов. 18 // Новые программные средства для предприятий Урала. - Магнитогорск: «МГТУ»,2006, выпуск 5 . - С . 122...131. 5. Оптимальные условия сваривания металлов рабочего слоя и сердцевины при центробежном литье сортовых прокатных валков. / М.В. Антонов, Е.В. Женин. // Сб. тезисов докладов ѴШ международной научно-технической конференции молодых специалистов ОАО «Магни­ тогорский металлургический комбинат». - Магнитогорск, 2008. С. 346...347. 6. М.В. Антонов. Моделирование процесса кристаллизации металла при центробежном литье прокатных валков. // Конкурс грантов студен­ тов, аспирантов и молодых ученых вузов Челябинской области: сборник рефератов научно-исследовательских работ аспирантов. - Челябинск: изд-во ЮУрГУ, 2008. - С. 98... 102. 7. М.В. Антонов. Оптимизация температурных режимов литья сор­ топрокатных валков центробежным способом. // Теория и технология металлургического производства: Межрегион, сб. науч. трудов / Под ред. В.М. Колокольцева. Вып. 8. - Магнитогорск: ГОУ ВПО «МГТУ», 2008. - С . 128...133. 8. Моделирование процесса литья прокатных валков. / К.Н. Вдо­ вий, И.М. Ячиков, М.В. Антонов, СВ. Цыбров. // Творческое наследие Б.И. Китаева: труды Междунар. науч.-практ. конф. - Екатеринбург: УГТУ-УПИ, 2009. - С. 449.. .452. 9. Совершенствование технологии производства центробежнолитых прокатных валов. / К.Н. Вдовин, И.М. Ячиков, М.В. Антонов, СВ. Цыбров. // Сб. трудов IX съезда литейщиков России. - Уфа, 2009. - С. 299...304. 10. Оптимальные условия сваривания металлов рабочего слоя и сердцевины при центробежном литье прокатных валков. / К.Н. Вдовин, И.М. Ячиков, М.В. Антонов, С В . Цыбров. А.В. Авдиенко // Сб. трудов IX съезда литейщиков России. -Уфа, 2009. - С . 356...359. 11. Центробежное литье прокатных валков. Свидетельство об от­ раслевой регистрации разработки № 11814. / И.М. Ячиков, К.Н. Вдовин, М.В. Антонов. // - М.: ФГНУ «Государственный координационный центр информационных технологий», 2008. - № 50200802315. Подписано в печать 27.04.2009. Формат 60x84 1/16. Плоская печать. Усл.печ.л. 1,00. Тираж 100 экз. 455000, Магнитогорск, пр. Ленина, 38 Полиграфический участок ГОУ ВПО «МГТУ» Бумага тип.№ 1. Заказ 293.