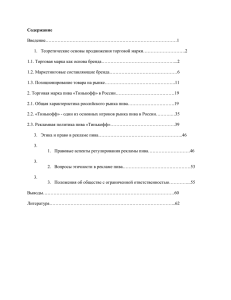

Федеральное государственное бюджетное образовательное учреждение высшего образования «Алтайский государственный технический университет им. И.И. Ползунова» Институт биотехнологии пищевой и химической инженерии Кафедра "Машины и аппараты пищевых производств" Отчет защищен с оценкой ___________________ Руководитель ___________________О.Н. Терехова (подпись) «_____»____________2022 г. ОТЧЕТ о производственной практике . (вид практики) . на ООО «Форштадская пивоварня», г. Барнаул (название предприятия, организации, учреждения) ПП 15.03.02.06. 000 ПЗ (обозначение документа) Студент группы ТМиО-01 Шинкарев И. А. (подпись) Руководитель практики от предприятия (инициалы, фамилия) Роговой И. Ю. (должность, ученая степень) Руководитель практики от вуза (подпись) доцент, к.т.н. (должность, ученая степень) БАРНАУЛ 2022 1 (подпись) (инициалы, фамилия) Терехова О. Н. (инициалы, фамилия) ФГБОУ ВО «Алтайский государственный технический университет им. И. И. Ползунова» Кафедра «Машины и аппараты пищевых производств» Индивидуальное задание на производственную практику (практика по получению профессиональных умений и опыта профессиональной деятельности) (вид и тип практики по УП) студенту _Шинкарев И.А. группы ТМиО-01 . (Ф.И.О.) Профильная организация_______ АО «Форштадтская пивоварня»___ (наименование) График проведения практики: № Содержание работ, выполняемых на практике п/п Общее ознакомление с предприятием: 1 2 3 4 5 6 7 - история и перспективы развития предприятия, его назначение и основные задачи, характеристика сырья и готовой продукции, ассортимент, - перечень и краткую характеристику основных и вспомогательных цехов и сооружений; - организация управления производством Технология производства: - технологическая схема производства пива; - ознакомление с проектной документацией Технологическое оборудование: - назначение, принцип действия машин и аппаратов; - правила эксплуатации оборудования; - анализ технической и эксплуатационной документации (технические паспорта на оборудование и т.п.); - контроль качества готовой продукции Транспортное оборудование: - дать характеристику погрузочно-разгрузочных транспортно-складских работ; - вид транспортирующих устройств, тип (марка) тех. характеристики Тепло-водо и электроснабжение: характеристика источников тепло-водо и электроснабжения; - требования к безопасной эксплуатации тепло и электроустановок Организация ремонта и технического обслуживания - служба главного механика, виды ремонтных работ, - требования к ремонтно-монтажным работам; - характеристика механической мастерской Вентиляционные системы - анализ систем вентиляции, применяемых на 2 Сроки выполнения 11.06.22-20.06.22 11.06.22-10.07.22 11.06.22-10.07.22 20.06.22-10.07.22 20.06.22-10.07.22 20.06.22-10.07.22 20.06.22-10.07.22 8 9 10 предприятии (аспирационные системы, общеобменная, приточная, вытяжная, местная вентиляция, системы кондиционирования и т.д.); Охрана труда и окружающей среды - требования ОТ и ТБ; перечень инструкций по ОТ и ТБ, - основная документация по ОТ и защите окружающей среды Индивидуальное задание: - анализ технологической схемы основного цеха с указанием возможных путей модернизации. Оформить и сдать отчёт 20.06.22-10.07.22 20.06.22-10.07.22 10.07-31.09.22 Руководитель практики от университета _________ ___ Терехова О.Н., к.т.н., доцент (подпись) (Ф.И.О., должность) Руководитель практики от _______________ ______________________ профильной организации (подпись) (Ф.И.О., должность) Задание принял к исполнению И.А. Шинкарев (подпись) (Ф.И.О.) Инструктаж по ОТ, ТБ, ПБ, ПВТР Инструктаж обучающегося по ознакомлению с требованиями охраны труда, техники безопасности, пожарной безопасности, а также правилами внутреннего трудового распорядка проведен «___» ____ 20 ___ г. Руководитель практики от профильной организации _______________ ______________________ (подпись) МП 3 (Ф.И.О., должность) Содержание 1.Краткая характеристика предприятия…………………………….……3 2.Технология производства………………………………………………8 2.1Технологические операции в процессе производства ……….….….13 2.2Особенности режимов переработки……………………………….…24 2.3 Контроль качества на всех этапах производства в пивоварении.....29 2.4Писание технологической линии всего производства……………...31 3.Оборудование…………………………………………………………...41 3.1Технологическое оборудование……………………………………...41 3.2 Транспортное оборудование…………………………………………50 3.3 Оборудование для аспирации и вентиляции………………………..55 4. Охрана труда и окружающей среды…………………………………..59 5.Отзыв о предприятии……………………………………………………61 4 1 КРАТКАЯ ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ История форштадтской пивоварни начинается с 2004 года, когда небольшой погребок был реконструирован и переоборудован под маленькую частную пивоварню. Место было выбрано не случайно: свежий воздух Алтая, кристально чистая родниковая вода, добываемая из собственной скважины глубиной 300 метров – все это идеально подходило для производства качественного пенного напитка. Прошло более 15 лет, компания выросла, но сохранила традиционность в рецептуре и продолжает варить только качественное «живое» пиво на Алтае. Продукция представлена в Москве, Екатеринбурге, Нижнем Новгороде, Сургуте, Волгограде, Липецке, Тюмени, Красноярске, Барнауле, Новосибирске, Новокузнецке, Кемерово, Санкт-Петербурге и Иркутске. Цель предприятия – выпускать только качественное «живое» пиво. Подбирается закладка и сорт хмеля для каждого наименования пива. Используется ароматный жатецкий хмель «ZAAZ» из Чехии, а также «Tradition» и «Hersbrucker» из Германии. Основное сырье для производства — это алтайская артезианская вода из собственной скважины, а также солод и хмель от лучших производителей Чехии, Дании и Германии, пивные дрожжи. Поставляемый импортный солод (Дания, Финляндия) прежде чем поступит на дробление, исследуется на качественные и органолептические показатели. Любой из этих компонентов влияет на вкус изготовляемого напитка, поэтому требования к сырью предъявляются производственной лабораторией очень строгие.Пиво варят на современном высокотехнологичном оборудовании, и каждый этап варки тщательно контролируется (цилиндро-конических собственной танков для лабораторией.Никаких ускоренного брожения). ЦКТ Никаких химических добавок для ускоренной варки. Никаких консервантов и пастеризаторов для длительного хранения. Вкус и аромат пива зависит исключительно от качества используемого 5 сырья и технологии приготовления на каждом этапе производства. Каждая партия пива в кегах попадает на склад хранения готовой продукции, где поддерживается оптимальная температура хранения «живого» напитка. На точку продажи кеги транспортируются специализированным транспортом, чтобы пиво не потеряло свое качество. Для повышения контроля получаемого сырья и производимого пива, полностью переоборудована и укомплектована современным оборудованием собственная лаборатория. Технологи компании самостоятельно разрабатывают новые сорта пива, тестируют их, и только после этого запускают в производство. Сегодня зарегистрировано несколько собственных торговых марок: «Форштатское», «Погуляй», «Ржинка». На предприятии внедрена система безопасности и контроля качества пищевой продукции на основе принципов ХАССП. Персонал пивоварни регулярно проходит профессиональное обучение на специализированных семинарах в Москве, Санкт-Петербурге. Форштадтская пивоварня не останавливается на достигнутых результатах. Полным ходом на заводе идет реконструкция и современная модернизация участков варочного цеха, цеха фильтрации, цеха розлива пива в кеги. Продукция представлена в крупных торговых сетях Сибири: в Красноярске, Новосибирске, Новокузнецке, Ленинск-Кузнецком, Барнауле, Бийске, а также Москве. Форштадтская пивоварня занимается оптовой поставкой пива для точек розничной продажи и заведений общепита, а также через представительства в регионах. Торговым представителям оказывает любые консультации по выбору сортов пива, установки оборудования, помогает с дальнейшим документальным сопровождением заказа и обслуживанием точек продаж. Предоставляет оборудование, самостоятельно занимается его обслуживанием, три раза в месяц проводит санитарную обработку. 6 Численность рабочих мест на заводе около 300 человек. Форштадтская пивоварня это: — более 40 сортов разливной пива — более 20 видов фасовочного пива — более 20 напитков безалкогольных — 5000 торговых точек — 16 регионов присутствия — 35 дилеров на территории РФ — 20 наград на международных конкурсах В 2019 году завод вышел на новый уровень, увеличив ассортиментную матрицу на 19 SKU, было построено отдельное производственное помещение и установлена новая линия розлива напитков в стеклянную и ПЭТ-бутылку, а также современная этикетировочная машина. Оборудование было закуплено в Италии и германии. Производительность компании: в среднем в час пивоварня производит 6000 бутылок в 0,5 стеклотаре и 3000 в 1,5 ПЭТ-бутылке;пастеризация пива 3 т. в час;этикетировщик 10 тыс. в час. С 2019 года форштадтская пивоварня успешно сотрудничает с чешскими мастерами пивоварения завода bogemiaregent (основан еще в 1379г). В прошлом году уже состоялся обмен опытом, в результате чего родились новые сорта истинно чешского пива, и это только начало! Рисунок 1- Фирменный лебл 7 Рисунок 2 – Структура предприятия 8 2 ТЕХНОЛОГИЯ ПРОИЗВОДСТВА 2.1 ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ В ПРОЦЕССЕ ПРОИЗВОДСТВА Пиво - слабоалкогольный, игристый напиток, продукт законченного спиртового брожения, изготовленный из пивоваренного ячменного солода с применением хмеля. Вследствие насыщенности диоксидом углерода и содержания небольшого количества этанола пиво не только утоляет жажду, но и повышает общий тонус организма. Являясь хорошим эмульгатором пищи, оно способствует более правильному обмену веществ и повышению усвояемости пищи. В пиве содержится значительное количество питательных и биологически активных веществ: белков, углеводов, микроэлементов и витаминов. Качество пива оценивают по органолептическим и физико-химическим показателям. По органолептическим показателям пиво должно соответствовать требованиям стандарта по прозрачности цвета, аромату, вкусу, пенообразованию и др. Пиво вырабатывают трех типов: светлое, полутемное и темное. В зависимости от экстрактивности объемная доля спирта в светлом пиве не менее 2,8 - 9,4 %, в полутемном и темном 3,9 - 9,4 %. Во всех типах пива массовая доля диоксида углерода должна быть не менее 0,33 %, высота пены не менее 30 мм, пеностойкость не менее 2 мин. Энергетическая ценность 30 85 ккал в 100 г пива в зависимости от экстрактивности начального сусла. По способу обработки пиво подразделяют непастеризованное и пастеризованное. Основным сырьем для производства пива является ячменный пивоваренный солод: светлый, темный, карамельный и жженый. Два последних вида солода получают из светлого солода путем термической 9 обработки в обжарочном барабане и применяют для темных сортов пива. От соотношения видов солода в рецептуре и его качества во многом зависят сортовые особенности пива. Для выработки пива возможно использование несоложеного ячменя, рисовой сечки, пшеницы, обезжиренной кукурузной муки. Применение несоложеного сырья экономически выгодно и технологически оправдано. Вода считается оптимальной для пива, если отношение концентрации ионов кальция к общей щелочности воды не менее единицы, а соотношение ионов кальция и магния от 1 : 1 до 1 : 3. Жесткость воды и ее солевой состав регулируют различными способами (реагентным, ионообменным, электродиалезным и обратноосмотическим). Хмель придает пиву специфический горьковатый вкус и аромат, способствует удалению из сусла некоторых белков, служит антисептиком и повышает пеностойкость пива. Важная составная часть хмеля - дубильные вещества, количество которых достигает 3 %. В пивоварении используют высушенные хмелевые шишки, молотый, гранулированный или брикетированный хмель, а также различные хмелевые экстракты. Особенности производства и потребления готовой продукции, основу технологических процессов производства пива составляют биохимические превращения веществ в живом организме, происходящие под влиянием ферментов, и физико-химические процессы взаимодействия этих веществ под влиянием условий внешней среды. Основные процессы пивоваренного производства связаны с получением и брожением пивного сусла, дображиванием, выдержкой и осветлением пива. Цель процесса приготовления пивного сусла - получение водного раствора ценных сухих веществ зернового сырья и хмеля в соотношении, определяемом сортом пива и жизнедеятельностью дрожжей, при минимальных потерях и затратах. Для более тесного соприкосновения экстрагируемых веществ с водой, облегчения и ускорения их растворения зерновое сырье измельчают. 10 Дробление стремятся вести так, чтобы мучнистая часть зерна превратилась в мелкую крупку и муку, а оболочку сохранить и использовать в качестве фильтрующего слоя. Весьма целесообразно дробить увлажненный солод, что позволяет устранить потери на распыл, характерные для дробления сухого солода, увеличить выход экстракта на 2,5 - 3,0% и сократить продолжительность фильтрования затора на 20 - 25%. В солоде и несоложеных зерновых материалах содержание водорастворимых веществ составляет 10 - 15%. Большая часть ценных сухих веществ, представленных в основном крахмалом и белком, находится в нерастворимом состоянии. Для перевода в растворимое состояние их в процессе затирания подвергают ферментативному гидролизу. Процесс смешивания дробленых зернопродуктов с водой называется затиранием, а полученная смесь - затором. Основной целью затирания является перевод сухих веществ солода и несоложеных материалов в растворимое состояние под действием ферментов солода и применяемых ферментных препаратов. Солод для сусла и пива является не только источником получения экстрактивных веществ, но и источником ферментов, под действием которых нерастворимые вещества самого солода и несоложеных материалов переходят в раствор. В солоде высокого качества активность ферментов высокая, позволяющая провести необходимые биохимические изменения в заторе при использовании до 15 % несоложенного сырья. При большом расходе несоложеных материалов добавляют ферментные препараты. На действие ферментов и экстрагирование растворимых веществ зернового сырья влияет гидромодуль затирания. С увеличением концентрации затора скорость ферментативных реакций замедляется, что заметно при увеличении концентрации свыше 16 %. Поэтому обычно при затирании используют соотношение дробленых зернопродуктов к воде 1 : 4, чтобы концентрация первого сусла не превышала 16 %. 11 При производстве темных сортов пива применяют жженый или карамельный солод, который измельчают до тонкого помола, затирают при температуре 80…90 С в течение 30 мин, а затем подают в общий затор. Затор готовят двумя способами: настойным (инфузионным) и отварочным (декокционным). При настойном способе сухой дробленый солод смешивают с водой требуемой температуры, в дальнейшем затор медленно со скоростью 1 /мин подогревают с выдержкой белковой и мальтозной пауз, пауз осахаривания и общего осахаривания. Длительность пауз определяют качеством солода и сортом приготовляемого пива и колеблется в пределах 20 - 30 мин. Настойный способ применяется при использовании только хорошо растворенного солода с высокой ферментативной активностью, позволяет сократить продолжительность затирания и снизить энергозатраты. Отварочные способы характеризуются тем, что часть затора (называемая отваркой) подвергается кипячению с целью клейстеризации крахмала, что облегчает воздействие на него ферментов и увеличивает выход экстракта. По количеству отварок различают одно-, двух- и трехотварочный способы. Наиболее распространенными в промышленности являются одно- и двухотварочный способы. При использовании несоложеного сырья применяют способы совместного затирания с солодом или предварительной раздельной подготовки его с последующим соединением с солодовым затором. Брожение пивного сусла - сложный биохимический процесс, во время которого под действием ферментов пивных дрожжей сбраживается основное количество углеводов сусла. Потребительские свойства пива существенно зависят от вида применяемых дрожжей, определяющих вкус и аромат готового продукта. Для отдельных сортов темного пива применяют специальные расы дрожжей верхового брожения. 12 Существуют низовое и верховое брожение. Они отличаются применяемыми расами дрожжей и температурным режимом. Низовое брожение протекает обычно при 6 - 100С, верховое - при 14 - 250С. Оба типа брожения протекают в две стадии: первую принято называть главным брожением, вторую дображиванием. Главное брожение характеризуется более или менее интенсивным сбраживанием большей части сахаров сусла. В условиях ведения главного брожения на начальной стадии одновременно происходит как брожение, так и интенсивное размножение дрожжей. Биомасса дрожжей увеличивается в 3 4 раза. Но при нормальном брожении размножение дрожжей заканчивается задолго до конца брожения. Основным биохимическим процессом при главном брожении является превращение сбраживаемых сахаров в этанол и диоксид углерода. Процессом, сопутствующим спиртовому брожению, является образование из аминокислот высших спиртов, которые оказывают влияние на аромат и вкус пива. Высшие спирты являются своеобразными побочными продуктами брожения. Качество пива восстановительного значении этого существенно потенциала потенциала зависит сбраживаемого происходят от сусла. окислительные окислительноПри высоком процессы, в результате чего сусло и молодое пиво становятся темнее, ухудшается вкус готового пива, может появиться муть. Большую роль в изменении окислительно-восстановительного потенциала играют дрожжи. Они тормозят окислительные процессы, быстро поглощая растворенный в сусле кислород, затрачивая его на обменные реакции. Кроме того, выделяющийся диоксид углерода вытесняет кислород из сусла, что также замедляет окисление. Из других физико-химических процессов важное значение для брожения имеют коагуляция белковых веществ и пенообразование. Образование спирта, эфиров и понижение рН сбраживаемого сусла способствует коагуляции белковых веществ. Белковые вещества частично 13 денатурируют, частично теряют свой заряд и флокулируют. Происходит выделение некоторых фракций белков в виде крупных агрегатов с одновременной агглютинацией и осаждение дрожжей. Выделяются в основном белковые вещества, изоэлектрическая точка которых близка к рН молодого пива. При этом осаждается и часть тонких взвесей (белководубильные соединения), которые поступили в бродильный аппарат с суслом. Пенообразование обусловлено выделением пузырьков диоксида углерода. Образующийся в ходе брожения диоксид углерода сначала растворяется в сбраживаемом сусле, а по мере насыщения сусла выделяется в виде газовых пузырьков. На поверхности газовых пузырьков появляется адсорбционный слой поверхностно-активных веществ (белки, пектин, хмелевые смолы). При слипании отдельных пузырьков появляется пена, постепенно покрывающая поверхность сусла. В процессе брожения сусла внешний вид пены изменяются: в определенный период она напоминает завитки. Основу для образования завитков создают коагулируемые белки и выделяемые хмелевые смолы, а их формирования - диоксид углерода. Дображивание и выдержка пива имеют решающее значение для вкуса, пенистости и стойкости пива. В этот период протекают те же процессы, что и при главном брожении, но более медленно. Уменьшение скорости биохимических процессов обусловлено в основном более низкой температурой и меньшим количеством дрожжевых клеток в единице объема сбраживаемого продукта, так как основная масса дрожжей удаляется из него после окончания главного брожения. Важным процессом при дображивании и выдержке является карбонизация пива, т.е. насыщение пива СО2 - важнейшей составной частью пива, которая придает пиву приятный и освежающий вкус, способствует пенообразованию, предохраняет пиво от соприкосновения с кислородом воздуха, служит консервантом, подавляя развитие посторонних и вредных микроорганизмов. 14 Насыщение пива газом осуществляется при длительной выдержке пива в спокойном состоянии. Связывание и накопление углекислоты в пиве возможно благодаря тому, что дображивание происходит в закрытых емкостях под избыточным давлением. Этот процесс называется шпунтованием. В шпунтованном пиве большая часть углекислоты находится в пересыщенном состоянии. Молодое пиво после главного брожения содержит около 0,2 % растворенной углекислоты, а готовое пиво - не менее 0,35 - 0,40 %. В среднем при нормальных условиях дображивания пересыщение пива углекислотой достигает 30 - 40 %. Весьма важным процессом при дображивании и выдержке является осветление пива путем его продолжительного отстаивания. Цель осветления удаление из пива твердых частиц для придания ему высокой прозрачности, биологической и белково-коллоидной стойкости без ухудшения вкуса, аромата и снижения пеностойкости. Для удаления как можно большего количества частиц, способных к образованию мути, осветление необходимо вести при низких температурах (около 00C). С понижением температуры пива происходит выделение тех веществ, которые при температурных условиях главного брожения являлись еще растворимыми. Наступает помутнение, которое обусловливается главным образом белково-дубильными соединениями. Скорость и степень осветления зависят от характера и величины взвешенных частиц. Чем тяжелее и крупнее взвешенные частички, тем быстрее наступает осветление. Дрожжевые клетки оседают быстрее, чем белковые вещества. Тончайшие взвешенные частицы оседают очень медленно. Для их осаждения при 2 - 4 0С требуется продолжительное время. Однако оседающие дрожжи сорбируют белковую муть и другие взвеси, увлекая их на дно резервуара. Особое значение при дображивании и выдержке имеют процессы созревания пива, заключающиеся в формировании аромата, вкуса и других потребительских свойств готового продукта. В период созревания протекают биохимические, химические и физико-химические процессы. Вследствие 15 окислительных процессов исчезают вещества, которые обусловливают неприятный букет молодого пива. При выдержке вкус пива улучшается, выраженный дрожжевой привкус и привкус хмелевой горечи исчезают. Уменьшение горького вкуса при выдержке пива объясняется коагуляцией и старением хмелевых смол. Это одна из причин перехода грубого, горького вкуса в благородный. Дрожжевой привкус исчезает в результате оседания дрожжей. Осветление пива методом отстаивания не достигается в достаточной степени, поэтому готовое пиво дополнительно осветляют сепарированием, фильтрованием или тем и другим вместе. Сепарирование пива основано на интенсификации процесса осаждения примесей при помощи центробежной силы. Сепаратор для осветления пива отличается от сепаратора для осветления сусла конструкцией барабана: для осветления сусла применяют камерный барабан, а для пива - тарельчатый. Преимущества сепарирования: снижение производственных потерь пива, более легкий переход от пива одного сорта к пиву другого сорта. Однако сепараторы обладают невысокой эффективностью осветления: плохо выделяются частицы высокой степени дисперсности. Поэтому сепарированное пиво не имеет блеска. При сепарировании хорошо выделяются дрожжи, поэтому его применяют для предварительного осветления пива при высоком содержании плохо флокулирующих дрожжевых клеток. При большем содержании дрожжей производительность фильтра снижается, поэтому рекомендуется использовать сепараторы для предварительного осветления пива. Для осветляющего и стерильного фильтрования применяют картон. Размер пор картона для осветляющего фильтрования 10 - 15 мкм, для стерильного – 3 - 5 мкм. Картон изготавливают из древесной и хлопковой целлюлозы с добавлением асбеста. Во избежание попадания волокон асбеста в фильтр одна сторона картона имеет пористое полимерное покрытие. 16 В настоящее время самым удобным фильтрующим материалом считается инфузорная земля - кизельгур. Этот материал образует фильтровальный слой со значительной структурной расчлененностью поверхности, что позволяет ей задерживать частицы меньше, чем средний размер промежутков. С помощью этих фильтров выполняют стерильное фильтрование пива. Однако если пиво инфицировано, то в нем присутствуют бактерии, размеры которых существенно меньше размеров пор фильтрующего материала. Для обеспложивания пива проводится пастеризация и стерилизация путем тепловых, химических, радиационных и др. процессов. В результате таких воздействий микроорганизмы гибнут или разрушаются, благодаря чему повышается непастеризованного обеспложенного пива - не стойкость менее - не менее 30 сут. эффективного обеспложивания 8 продукта. сут, Стойкость пастеризованного и Перспективным направлением пива является применение ультрафильтрационных установок. Готовое пиво фасуют в новые и оборотные бутылки, изготовленные из прозрачного стекла оранжевого или зеленого цвета. Такие цвета снижают отрицательное виляние на пиво дневного света и способствуют сохранению его качества. Пиво фасуют также в новые полимерные бутылки, бочки, кеги, автоцистерны. Бутылки должны быть стандартными, с гладкой поверхностью, со стенками равномерной толщины, термостойкими. Они должны выдерживать внутреннее давление не менее 0,08 МПа. Во избежание потерь СО2 используют изобарический принцип фасования. Характеристика технологического комплексов процесса оборудования. выполняются с Начальные помощью стадии комплексов оборудования для измельчения солода и приготовления пивного сусла: дробилки, заторные и варочные агрегаты, фильтрационные, сусловарочные аппараты и хмелеотборные аппараты. 17 Следующим идет комплекс оборудования линии для охлаждения и осветления пивного сусла, состоящий из холодильных компрессионных установок, теплообменных аппаратов и пластинчатых теплообменников, отстойных аппаратов и сепараторов. Ведущий комплекс оборудования линии предназначен для брожения (дображивания) пива и состоит из бродильных аппаратов и танков, установок для непрерывного брожения и дображивания. Завершающим является комплекс оборудования для получения готового пива, включающий фильтр-прессы, сепараторы, диатомитовые и кизельгуровые фильтры для осветления пива, а также упаковочное оборудование. Технологический процесс изготовления классического пива, а также производства безалкогольного пива (за исключением некоторых моментов, связанных с отделением спиртов) состоит из следующих стадий: 1. Дробление. Зерно проходит процедуру глубокой очистки от всевозможных загрязнений, пыли и мелких частиц. На следующем этапе зерно проходит процедуру дробления. На выходе получается смесь, состоящая из шелухи, муки и крупки. 2. Затирание. Прошедший процедуру дробления солод помещается в специальный заторный котел. Затирание представляется собой процесс, предполагающий перемешивание дробленых зерен с водой, а также выдержку итогового затора при использовании определенных температурных режимов. Основная цель этого процесса заключается в разрушении структуры зерен для их разделения на простые компоненты для обеспечения полного или частичного растворения в воде этих компонентов. 3. Фильтрация. Эта стадия подразумевает помещение полученной массы в специальный чан-фильтр, где происходит осаждение зернового слоя на перфорированном дне. В итоге жидкость 18 становится почти полностью прозрачной. После этого жидкость перемещается в котел для варки сусла. 4. Кипячение. В котле для варки сусла жидкость доводится до температуры кипения. В процессе кипения в сырье добавляется хмель. Именно благодаря хмелю напиток приобретает привычный аромат пива и горечь. 5. Отделение сусла. После завершения кипячения сусло с помощью специального хмелеотборного аппарата освобождается от добавленного в него хмеля на этапе кипения. 6. Процесс осветления пива и охлаждения напитка разделяется на следующие технологические этапы: В процессе охлаждения жидкости оставшаяся крупная взвесь осаждается на дно. При этом само сусло насыщается кислородом, что помогает размножению дрожжей и дает возможность белкам нормально выделиться. Нагретая охмеленная жидкость проходит процедуру охлаждения до своей первоначальной температуры с целью запуска процесса брожения. 2.2 ОСОБЕННОСТИ РЕЖИМОВ ПЕРЕРАБОТКИ На первичной стадии техпроцесса используется оборудование для производства пива, с помощью которого измельчается солод и приготавливается пивное сусло. В этом случае речь идет об использовании: агрегатов для варки, варки сусла, заторных установок, фильтров, установок для фильтрации пива, аппаратов для отбора хмеля и гидроциклонных аппаратов. В рамках следующего этапа используется комплекс оборудования, применяемого с целью обеспечения осветления напитка и его охлаждения. 19 Он состоит из: холодильников, установок для компрессии, термообменников, пластинчатых термообменников, аппаратов для отстойки и отделителей. Основным технологическим производственным комплексом на линии производства пива является комплекс, отвечающий за обеспечение процесса брожения и дображивания. В этот комплекс входят: аппараты брожения и танки — установки, отвечающие за непрерывность дображивания и брожения. Последний комплекс оборудования техлинии по производству пива состоит из: фильтр-прессов, диатомитовых установок, ЕК-фильтров и отделителей, использующихся для осветления напитка, упаковочных установок. После запуска процесса брожения ранее добавленных в жидкость дрожжей переваривают содержащиеся в сусле сахара и выделяют спирт вместе с углекислым газом. Брожение протекает в среднем на протяжении недели. Главной задачей дображивания является придание напитку приятного запаха и характерного вкуса, а также дополнительное насыщение напитка углекислым газом. Подобные задачи решаются за счет запуска сложных химических и физических процессов. В процессе дображивания жидкость полностью не осветляется, но оставшиеся мелкие частички сырья без особых проблем можно будет отделить с помощью сепаратора или путем фильтрации напитка. Осветление помогает избавиться в том числе и от дрожжей, находящихся во взвешенном состоянии, хмелевой смолы, солей тяжелых металлов, а также от различных патогенных микроорганизмов. В процессе созревания за счет запуска химических окислительных и восстановительных реакций, которые протекают под постоянным воздействием кислорода, исчезает привкус дрожжей, а также горечь от хмеля. После подтверждения на основе химических анализов факта готовности напитка пиво проходит фильтрацию. С целью достижения прозрачности, блеска, а также улучшения устойчивости пива к хранению, оно проходит дополнительную фильтрацию в пресс-фильтрах с применением 20 особых сортов картона. Далее следует пастеризация. Внутри пастеризатора жидкость быстро нагревается до 70 градусов и выдерживается при такой температуре на протяжении 30 секунд. После этого пиво резко охлаждается. Подобная технология позволяет сохранить первоначальный вкус напитка и его запах, а также уничтожить все болезнетворные патогенные микроорганизмы. Пастеризованное пиво подается на отдельную линию для розлива напитка. Готовое пиво разливается по бутылкам (стеклянным и пластиковым), а также в кеги. Прежде чем бутылки будут поданы на линию розлива, они проходят мойку с применением особых химических средств, помогающих обеззаразить тару. Кеги обрабатывают паром. Такая схема технологии производства пива определяет особенности приготовления алкогольного напитка. Процесс производства пива предполагает использование определенных продуктов. Качественный состав положительно влияет на вкус алкоголя. Солод – это искусственный продукт проращивания злаковых зерен. Солод становится основным сырьем для производства пива. Популярный ячменный солод обладает следующими преимуществами: устойчивость к почвенно-климатическим условиям; широкое распространение; легкая, быстрая переработка; хорошее фильтрование сусла на этапе разделения затора; высокое качество продукции. Солод готовят по действующим стандартам. Условия производства определяют качества, свойства основного сырья. От этого зависит, каким будет сорт. Светлый солод наиболее распространен. Проросший ячмень высушивают 16 часов. Изначально температура составляет 25-30 градусов, затем – 75-80 градусов. Отмечается светлая окраска, сладковатый вкус готового продукта. Высокие температуры требуются для получения специального продукта. 21 Готовая продукция полируется, очищается. Затем обрабатывается магнитными аппаратами и солодовыми дробилками. Вода – важный компонент алкогольного напитка. Используется качественная питьевая вода. Используемый продукт должен соответствовать многочисленным требованиям. Свойства воды считаются важными. Учитываются следующие свойства: жесткость; кислотность; чистота; вкус; запах. Для приготовления светлых сортов используют мягкую воду, для темных – более жесткую. Жесткая вода придает нужную горечь, темный оттенок. Хмель – это основной продукт в приготовлении. Схема технологии производства пива основана на использовании соцветий женских растений. Наличие горьких смол, эфирных масел обязательно. Алкогольная продукция должна обладать горьковатым привкусом, ароматом. Хмель выращивают в Германии, Америке, Чехии, Китае. Сбор урожая проводят в конце августа. Для сбора отводят не больше 2-х недель. Собранный хмель высушивают на специальных аппаратах. Оптимальная влажность составляет 8-12%. После обязательной сушки возможно длительное хранение. Однако кислород, влажность, нагревание непозволительны, так как они ухудшают качество продукции. Хмель в наибольшей степени влияет на вкус, аромат пивного напитка. Использование пивных дрожжей обязательно. Используются искусственные дрожжи. Брожение бывает верховым, низовым. Верховое брожение характерно для портера и эля, низовое — для лагерного и среднеевропейского пива. 22 Несоложеные материалы и ферментные препараты. Такие компоненты определяют вкус продукции, одновременно снижают себестоимость. Обычно используют следующие продукты: рисовая сечка; ячменная мука; ячменная и кукурузная крупа; соя; пшеница; обрушенный ячмень; свекловичный сахар; глюкоза. 23 2.3 КОНТРОЛЬ КАЧЕСТВА НА ВСЕХ ЭТАПАХ ПРОИЗВОДСТВА В ПИВОВАРЕНИИ Рисунок 3 - Технологическая схема контроля качества На всех этапах производства проводится контроль качества, для этого на предприятии составляется график контроля качества сырья и готовой продукции. 24 Место контроля Переодичность контроля Разводящая сеть Ежедневно Склад Каждая партия Объект контроля Вода Солод Хмель После вирпула Каждая варка Сусло Бродильное отделение Ежедневно Бродящее сусло Отделение дображивания Розлив Каждый танк Каждая партия Молодое пиво Пиво Контролируемый параметр Методы контроля Органолептические показатели pH Массовая доля влаги Массовая доля экстракта Продолжительность осахаривания Кислотность Цветность Прозрачность Целостность упаковки Видимый экстракт Кислотность pH Цветность (только для тёмного сусла) Температура Видимый экстракт pH Кислотность Органолептические показатели Объемная доля спирта Массовая доля действительногоэкстр акта pH Кислотность Органолептические показатели Объемная доля спирта Массовая доля действительногоэкстр акта Цветность Кислотность ГОСТ 3351 – 74 Сан ПиН 1.2.3685-21 ГОСТ 29294-14 В соответствии с рецептурой В соответствии с рецептурой ГОСТ 30060-93 ГОСТ 12787-81 ГОСТ Р 53070-08 ГОСТ 12788-87 ГОСТ 30060-93 ГОСТ 12787-81 ГОСТ 12788-87 Таблица 4 – Контроль качества сырья и готовой продукции 25 2.4 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ВСЕГО ПРОИЗВОДСТВА Рисунок 4 - Машинно-аппаратурная схема линии производства пива 26 Пивоваренный солод выгружают из автотранспорта в приемный бункер 1, из которого он транспортируется норией 2 через весы 3 в распределительные шнековые конвейеры 4, обеспечивающие загрузку сырья в силосы 5. В них солод выдерживается 4 - 5 недель и, благодаря гигроскопичности, приобретает равновесную влажность 5 - 6 %. Отлежавшийся солод по возможности надобности выгружают из силоса 5 через магнитный уловитель и весы 6 на ленточный конвейер 7. С последнего солод с помощью нории 8 и шнекового конвейера 10 загружают в бункеры суточного запаса 11. Аналогичным образом ячмень, используемый в качестве несоложенного сырья, загружают и хранят в силосах, а затем загружают конвейером 9 в бункер 11. Из бункера солод через магнитный уловитель 12 и весы 13 падают в полировочную машину 14 для очистки от пыли и остатков ростков. После этого солод измельчают в вальцовой дробилке 15 и накапливают в бункере 17. Зерно ячменя через магнитный уловитель и весы подают в вальцовый станок 16, а после измельчения загружают в бункер 17. Перерабатывать солод различного качества позволяет двухотварный способ затирания, при котором можно легко корректировать технологический режим. Для приготовления пивного сусла этим способом в заторный аппарат 20 предварительно набирают около половины всего количества воды, необходимого для затирания, включают мешалку и через предзаторник загружают из бункеров 17 дробленые зернопродукты и смешивают с теплой водой (40 - 45 0С). После окончательного перемешивания (затирания) затор нагревают до 45 - 52 0С и выдерживают паузу 15 - 30 мин. Затем густую часть (около 40 %) заторной смеси (затора) перекачивают насосом 19 в другой заторный (отварной) аппарат 18. В нем затор медленно подогревают до 61 - 63 0С и выдерживают мальтозную паузу 20 - 30 мин. После этого затор в аппарате 18 осахаривают 15 - 30 мин при 70 - 72 0С, а затем доводят до кипения и кипятят в течение 20 - 30 мин. Вначале крахмал расщепляется до декстринов, а затем при 75 – 77 0С происходит общее осахаривание крахмала. Кипячение необходимо для разваривания крупных частиц солода 27 заторной массы. Первую отварку из аппарата 18 медленно возвращают в заторный аппарат 20 и смешивают с основным затором, чтобы повысить его температуру до 61 - 630С, и выдерживают мальтозную паузу 15 - 20 мин. После этого около 30% основного затора (его густую часть) снова перекачивают в отварной аппарат 18, нагревают до 70 - 720С, выдерживают 15 - 20 мин, нагревают и кипятят 7 - 10 мин. Готовую вторую отварку медленно перекачивают из аппарата 18 в аппарат 20 к основному затору. При этом температура затора поднимается до 70 - 720С и в течение 20 - 30 мин проводится осахаривание крахмала. Продолжительность выдержки может быть увеличена (но не более 1 ч) до полного осахаривания затора, если качество солода понижено. После полного осахаривания затор подогревают до 75 - 770С и перекачивают насосом 19 в фильтрационный аппарат 24. При всех стадиях затирания для интенсификации тепло-, массообменных и ферментативных процессов во время подогрева заторной массы в аппаратах 18 и 20 работают мешалки с большой частотой вращения; во время выдержек затора при различных температурных паузах мешалки вращаются медленнее. Затор при фильтровании разделяют на две фракции: жидкую (пивное сусло) и твердую фазу (дробину). В фильтрационном аппарате 24 сусло отделяется через твердую фазу затора. Фильтрационный аппарат представляет собой цилиндрический сосуд с плоским дном. На расстоянии 8 - 12 мм от основного дна расположено второе ситчатое дно, которое служит основанием для дробины. Для полного извлечения экстрактивных веществ из дробины внутри чана находятся разрыхлительный механизм и сегнерово колесо. Фильтрационный аппарат снабжен регулятором давления, который позволяет регулировать скорость фильтрования и указывает величину разности уровней жидкости в фильтрационном чане и резервуаре регулятора. Во избежание охлаждения затора при фильтровании боковые стенки фильтрационного чана покрыты теплоизоляцией. Во время перекачки затора, дробину равномерно распределяют по всей поверхности сит фильтрационного аппарата, чтобы 28 использовать слой дробины в качестве фильтрационного материала. Процесс фильтрования затора подразделяют на две стадии: фильтрование первого сусла, т.е. сусла, получаемого при фильтровании затора, и промывание дробины водой с целью извлечения экстрактивных веществ. Первые порции фильтрата получаются мутными, его насосом 23 перекачивают обратно в фильтрационный чан. В дальнейшем на фильтрующем материале образуется слой взвешенных частиц, через которые фильтруется затор, и получается прозрачное сусло. Его направляют в сусловарочный аппарат 27. При фильтровании сусла и промывке дробины поддерживают температуру 75 - 78 0 С, для того чтобы сохранить амилазу, которая расщепляет остатки неосахаренного крахмала, вымываемого из дробины. Скорость фильтрования сусла в фильтрационном чане зависит от качества затора, живого сечения сит и высоты слоя дробины, который не должен превышать 30 - 35 см. Чем лучше растворен солод и лучше сохранена оболочка при дроблении, тем рыхлее лежит слой дробины и быстрее проходит фильтрование. Следует следить, чтобы затор не охлаждался ниже 75 0С. Фильтрование первого сусла продолжается 1 - 1,5 ч. После фильтрования первого сусла в дробине остается еще 30 % сусла; для его извлечения дробину промывают водой, которую нагнетают насосом 23 из сборника 21. При этом применяют разрыхлитель и ороситель. Ножи разрыхлителя разрезают дробину, а вода, поступающая из оросителя, равномерно растекается по дробине и вымывает оставшийся в ней экстракт. Воду подают при работе разрыхлителя до появления ее над поверхностью дробины. При фильтровании необходимо следить за тем, чтобы вода покрывала дробину, и температура ее была не ниже 75 0С и не выше 80 0С. После спуска последней промывной воды дробину с минимальным содержанием экстракта выгружают насосом 22 из фильтрационного чана в специальный бункер, а сита и чан тщательно моют и готовят для фильтрования следующего затора. Для интенсификации процесса разделения затора на жидкую и твердую фазы перспективно использование центробежных способов с применением центрифуг и сепараторов. 29 Отфильтрованное сусло и промывные воды собирают в сусловарочный аппарат 27, где и кипятят с хмелем. С момента, когда поступающее из фильтрационного чана сусло покроет дно сусловарочного котла, и до конца поступления промывных вод температуру жидкости поддерживают на уровне 75 - 78 0С. После спуска всех промывных вод проверяют полноту осахаривания и начинают кипятить сусло. Экстракт хмеля дозируют насосом 26 из сборника 25. Хмель дозируют в сусло в два или три приема, причем последнюю порцию - незадолго до конца кипячения. Доза хмеля зависит от сорта пива, качества и способа внесения хмеля. Количество хмеля тем больше, чем выше концентрация сусла. Чем больше должна быть стойкость пива, тем короче продолжительность кипячения с хмелем. Светлые сорта пива охмеляются сильнее, чем темные, и хмелевая горечь их больше. Наиболее эффективно применять хмель в виде экстракта. При этом повышается стойкость пива и упрощается технологический процесс охмеления сусла. Для улучшения вкусовых свойств пива рекомендуется сначала кипятить сусло без хмеля, тогда на белки будут действовать дубильные вещества солода. При добавлении хмеля к суслу, частично освобожденному от белков, оно приобретает сильный хмелевой аромат, но без грубой горечи. Если же в сусло добавить хмель в начале кипячения, дубильные вещества солода, как более слабые, не взаимодействуют с белками и остаются в растворе, придавая суслу грубоватый вкус. Для проведения дальнейших стадий технологического процесса приготовления пива требуется биологическая чистота сусла, от которой зависит стойкость конечного продукта - пива. Для этой цели достаточна длительность кипячения 20 - 25 мин, однако на практике сусло кипятят около 1,5 - 2 ч. Только длительное кипячение сусла позволит закрепить нужное соотношение отдельных фракций белковых веществ, свертывание некоторых неустойчивых белковых веществ в виде крупных хлопьев, которые в дальнейшем выпадут в осадок и приведут к осветлению сусла. После 30 кипячения сусло должно хорошо осветляться, т.е. свернувшиеся крупными хлопьями белки должны быстро осаждаться на дне пробного стаканчика, а сусло должно быть прозрачным. Осветление и охлаждение сусла проводят с целью удалить взвешенные частицы из сусла, понизить температуру до благоприятной для процессов брожения и насытить его кислородом воздуха. Прошедшее через слой хмелевой дробины горячее сусло прозрачно. Но при охлаждении из него продолжают выделяться грубые взвеси, которые образуются во время кипячения сусла с хмелем. Основное количество этих взвесей выделяют из сусла в сепараторе – хмелеотборнике 28. Горячее пиво поступает в сборник 29, а затем перекачивается насосом 30 в гидроциклонный аппарат 31. В нем сусло охлаждают сравнительно медленно до 60 - 70 С. При охлаждении сусла выделяются вещества, растворимые в горячем и нерастворимые в холодном сусле. Осадок, образующийся на второй стадии, называется «холодным» или тонким осадком. Осаждение взвешенных частиц (осветление сусла) положительно влияет на протекание последующего процесса брожения и улучшает качество пива. В горячем сусле кислород растворяется незначительно; с понижением температуры сусла растворимость кислорода (как и других газов) увеличивается. Окислительные процессы за счет поступающего кислорода энергичнее протекают при более высокой температуре: сусло темнеет, резко понижаются хмелевые аромат и горечь. Эти процессы ухудшают качество сусла. Однако кислород содействует коагуляции белков и образованию хорошего осадка в сусле, благодаря чему оно лучше осветляется. Чтобы сократить нежелательные окислительные процессы до минимума, общая продолжительность осветления и охлаждения сусла не должна превышать 100мин. После этого сусло перекачивают насосом 32 в пластинчатый теплообменник 33 для быстрого охлаждения до начальной температуры брожения: до 6 - 70С при низовом брожении или 14 - 160С при верховом брожении. Быстрое 31 охлаждение сусла производят для того, чтобы снизить опасность инфицирования. Разведение чистой культуры дрожжей необходимо для увеличения массы дрожжей из пробирки, получаемой из музейной коллекции, до массы разводки дрожжей, дозируемой в бродильный аппарат. Первые стадии размножения дрожжей осуществляют в микробиологической лаборатории, а затем в производственных условиях на оборудовании линии. В стерилизатор 34 набирают горячее охмеленное сусло, кипятят и охлаждают до 8 - 120С. Охлажденное сусло направляют в бродильный аппарат 35, куда переносят лабораторную разводку чистой культуры дрожжей. Сбраживание сусла продолжают в течение 3 суток. При этом дрожжи размножаются и их биомасса увеличивается. После брожения из аппарата отбирают часть разводки дрожжей (10 дм3) в сосуд для посевных дрожжей, где она хранится до следующего пересева. Основную часть разводки дрожжей из аппарата перекачивают во второй бродильный аппарат 36, в котором дрожжи размножаются в течение 3 суток. Сброженная биомасса поступает в бродильный аппарат 37. Через 36 ч забродившее сусло в качестве дрожжевой разводки сжатым воздухом передавливается в ток сусла, поступающего на брожение. На следующих циклах бродильные аппараты, освобожденные от дрожжей, заполняют стерильным суслом из стерилизатора и засевают дрожжами, хранящимися в сосудах (10 дм3). Процесс размножения дрожжей в аппарате повторяют многократно до обнаружения в дрожжах посторонней микрофлоры. Избыточные семенные дрожжи из аппарата главного брожения 42 с помощью вакуум-насоса 39 через промежуточный вакуум-сборник 40 направлёяются в вибрационное сито 38. Дрожжи обрабатывают на вибросите для отделения крупных хлопьев белковых веществ и хмелевых смол, а затем тщательно промывают холодной водой температурой 1 - 20С. Очищенные жидкие дрожжи поступают в сборник 41 для повторной подачи в аппарат 42 или для отгрузки на реализацию. 32 Брожение пивного сусла производят в бродильных аппаратах (танках). Бродильные аппараты 42, 44 и 45 представляют собой закрытые резервуары из нержавеющей стали цилиндрической формы. В аппарат главного брожения 42 дозируют бродильную смесь, полученную при перемешивании дрожжевой разводки и холодного охмеленного сусла путем продувания стерильного воздуха или диоксида углерода. Брожение в аппарате 42 протекает в несколько стадий. Они отличаются друг от друга и характеризуются изменением внешнего вида поверхности бродящего сусла, изменением температуры, понижением экстрактивности сусла и степенью осветления пива. Продолжительность главного брожения зависит от экстрактивности сусла и температуры брожения. При холодном способе продолжительность брожения сусла с экстрактивностью 11 - 13 % составляет 7 - 8 суток, 14 - 20 % - 9 - 12 суток. Главное брожение считается законченным, если произошло осветление молодого пива, а за сутки сброжено 0,1 - 0,2 % экстракта сусла. Молодое пиво из аппарата 42 насосом 43 перекачивают в аппараты для дображивания и созревания пива (лагерные танки) 44 и 45. Дображивание пива проводят при температуре 1 - 20С в закрытых аппаратах без контакта с воздухом, под давлением диоксида углерода 0,04 - 0,06 МПа. Для проведения выдержки пиво под определенным постоянным давлением применяют специальные регуляторы давления, называемые шпунтаппаратами. Сначала процесс дображивания протекает при открытом шпунтовом отверстии, и только по истечении некоторого времени (через 1 - 2 сутки) танки герметически закрывают. Сразу после перекачки молодое пиво шпунтовать нельзя, так как в танках над пивом имеется 2 - 4 % воздушного пространства. При повышенном давлении воздух может раствориться в пиве и будет препятствовать процессу созревания. За несколько дней до шпунтования весь воздух над поверхностью пива успеет вытесниться диоксидом углерода. Общая продолжительность дображивания и созревания пива в аппаратах 44 и 45 составляет 11 - 90 суток в зависимости от вида приготовляемого пива и 33 принятой технологии. Ход дображивания и выдержки контролируют по убыли экстракта, увеличению содержания диоксида углерода и алкоголя, степени осветления и, наконец, по аромату, вкусу и пенистости. Показателем окончания дображивания является конечная степень сбраживания. Для получения более стойкого пива достигают почти конечной степени сбраживания, разница составляет только 1 - 2 %. Наряду с периодическим способом брожения и дображивания пива в нашей стране и за рубежом применяют непрерывные и ускоренные методы. Для получения пива эффективно используют цилиндроконические бродильные аппараты большой вместимости (ЦКБА). Этот аппарат 47 представляет собой выполненный из нержавеющей стали вертикальный цилиндрический сосуд с коническим днищем, оборудованный поясами охлаждения, благодаря которым можно устанавливать индивидуальный температурный режим по высоте. Внутренняя поверхность полированная. В аппарате 47 совмещены процессы главного брожения, дображивания и созревания пива. Аппарат заполняют суслом и дрожжевой разводкой, причем сусло насыщают воздухом при помощи специального аэратора. Процесс брожения начинают при температуре 9 - 100С. В течение первых двух суток температуру повышают до 140С. Главное брожение заканчивают, когда содержание сухих веществ в сусле снизится до 2,2 - 2,6 %. Дображивание и созревание молодого пива начинают с охлаждения нижней конической части аппарата 47 до температуры 0 - 20С, при этом происходит осаждение дрожжей. В цилиндрической части аппарата в верхней зоне поддерживают температуру 13 - 140С, в нижней 10 - 130С, избыточное давление 0,04 - 0,05 МПа. После завершения дображивания в рубашку цилиндрической части аппарата подают хладагент и доводят температуру всей массы пива до 0 20С, что обеспечивает Продолжительность оптимальные процесса в условия для его цилиндроконическом осветления. аппарате 47 существенно сокращена по сравнению с резервуарными аппаратами 42, 44 и 45. Она, прежде всего, зависит от концентрации сухих веществ в сусле. 34 Общая продолжительность брожения и дображивания пива для сусла с экстрактивностью 11 % до 12 - 14 суток, для 12 % до 18 - 20, для 13 % до 22 25 суток. Созревшее пиво осветляют на фильтре 48, иногда дополнительно подвергают тонкому обеспложивающему фильтрованию в фильтре 49 и собирают в сборник 50 готового пива. Комплекс оборудования для фасования пива в потребительскую и торговую тару работает следующим образом. Автопогрузчик 51 подает пакеты с пустыми бутылками в пакеторасформировывающую машину 52 и машину для выемки бутылок 53. Далее с помощью системы конвейеров пустые бутылки через световой экран загружаются в бутылкомоечную машину 54. Качество мойки контролируют в инспекционной машине 55. Бутылки заполняются пивом в фасовочной машине 56 и укупориваются в машине 57. Контроль заполнения и укупорки бутылок осуществляют во второй инспекционной машине 58, а затем наносят этикетку и оформляют бутылки в этикетировочной машине 59. После этого бутылки укладывают в ящики в машине 60, формируют пакеты в машине 61 и направляют эти пакеты автопогрузчиком 62 в экспедицию. При реализации свежего пива без продолжительного хранения нефильтрованное созревшее пиво загружают в мерный сосуд 63 для дозированной подачи в автоцистерны 64 или другие специальные емкости. 35 3 ОБОРУДОВАНИЕ 3.1 ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ Дробилка Minicompact SE от Бюлер обеспечивает оптимальный состав солода, высокий выход продукта и короткое время фильтрации сусла. Она отличается большой пропускной способностью при компактном размере и обрабатывает солод, ячмень, предназначена для их помола. Дробилка рассчитана на периодический режим работы. Рисунок 5 - Дробилка Minicompact SE от Бюлер Благодаря дополнительной функции настройки двух размеров зазора, для каждого прохода можно выбрать два предварительно заданных расстояния между валками. Данная опция позволяет легко изменять размер размольной щели, подгоняя его под различные типы зерна. Благодаря 36 пропускной способности до 3,2 тонн солода в час эта дробилка является идеальным универсальным оборудованием для малых и средних пивоварен. Зарекомендовавшая себя концепция безопасности и различные функции индивидуально разработанной защиты от взрыва, позволяет Minicompact SE соответствовать высоким стандартам безопасности. Рисунок 6 - Устройство машины: 1.Магнит, 2.Впуск продукта, 3 Регулировка питающей заслонки, 4 Редукторный двигатель питающего вальца, 5 Питающее устройство, 6 Регулировка и индикация питающего зазора, 7 Электродвигатель вальцов, 8 Система сброса давления, 9 Клеммная коробка, 10 Сигнализатор с поворотной лопастью, 11 Пробоотборник, 12 Выпуск 37 Рисунок 7 – Принцип действия:1 - впуск, 2 - питающий зазор, 3 питающий валец, 4 - первая пара вальцов, 5,8 - ножевые скребки, 6 направляющие щитки, 7 - вторая пара вальцов Продукт поступает через впуск (1) на питающий валец (3). Питающий валец подает продукт к питающему зазору (2). Питающая заслонка фиксирует регулируемый питающий зазор. Питающий зазор регулирует поток продукта. Направляющие щитки подводят продукт к 1-й паре вальцов (4), где выполняется помол продукта. Через направляющие щитки (6) продукт поступает ко 2-й паре вальцов (7), где производится дальнейший помол продукта. Ножевые скребки ((5) и (8)) счищают продукт с поверхности вальцов. 38 Миксер-сатуратор установка). производство Назначением (Синхронно-смесительная миксер-сатураторов газированных напитков. является сатурационная промышленное Миксер-сатруторы насыщают углекислым газом воду и одновременно смешивают ее с сиропом в заданных пропорциях. В синхроно-смесительной сатурационной установке данного типа используются напорный и вакуумный насосы производства Италии. В миксер-сатураторе насыщение углекислым газом происходит в четыре стадии: на первой газирование проходит на струйной насадке, где вода достигает максимального уровня насыщения; далее насыщение проводится в системе полусфер и тарелок; затем двуокись углерода подается через нижнюю часть сатурационной колонны проходя через толщу воды в третий раз; на заключительном, четвертом этапе сатурирования, подача углекислого газа осуществляется в колонну смешивания. Для повышения качества насыщения используется колонка деаэрации, где из напитка удаляются растворенные примеси других газов. В конструкуции миксер-сатуратора используется пневмоуправляемый клапан японской фирмы SMS. Сатурационная колонна выполнена из нержавеющей стали, прошедшей химическую полировку. Для повышения качества сварных швов используется сварка в аргоновой среде с двусторонним обдувом. Для успокоения готового напитка миксер-сатуратор оборудован устройством для снижения вспенивания продукта, по желанию заказчика, в установку может быть установленна дополнительная колонна пеногашения. Для накопления и плавной подачи углекислого газа в миксерсатуратор используется накопительная колонна CO2. При необходимости визуального наблюдения синхронно-смесительная установка может быть оборудована стеклянным участком трубопровода. В электродвигателе насоса используется электронная защита фирмы "Omron". В миксер-сатураторе применяются бесконтактные поплавковые датчики уровня, производства Германии. В сатурационной установке используется дозирующий насос поршневого типа. Все детали, имеющие непосредственный контакт с 39 продуктом, изготовлены из высококачественной стали. Электромагнитный клапан миксер-сатуратора произведен в Италии. Возможно изготовление миксер-сатуратора без использование релейного управления на основе контроллера "Omron". Миксер-сатураторы выпускаются различной производительностью: от 3 000 л/час до 16 000 л/час. Подключить миксер-сатуратор можно произвести как самостоятельно, так и с помощью специалистов компании "Принципы", которые имеют большой опыт в области конструирования, монтажа, пусконаладки оборудования линий розлива любого уровня сложности, а так же обучения обслуживающего персонала. В ряде зарубежных стран получил распространение синхронносмесительный способ производства газированных напитков. В отличие от существующей технологии при этом способе газированию подвергается не вода, а скупажированный напиток. Для работы по данному способу применяются специальные автоматизированные непрерывно действующие установки, изготовляемые американскими и западногерманскими фирмами. Эти установки известны под названиями «Премикс», «Комбимикс», «Синхромикс» и «Карбомикс». Рисунок 8 - Схема синхронно-смесительной установки 40 Вакуум-деаэратор установки «Синхромикс» (США) представляет собой стальную эмалированную колонну, верхняя часть которой заполнена насадкой из фарфоровых колец. Над слоем насадки имеется распределитель для воды. Нижняя часть колонны служит резервуаром для деаэрированной воды. При помощи вакуум-насоса в колонне создается разрежение 686-710 мм рт. ст. Для деаэрации очищенная и умягченная вода подается в распылитель и стекает по насадке. По пути движения воды в сборный резервуар из нее вакуум-насосом отсасывается воздух. В рассматриваемой установке дозирование воды и сиропа осуществляется аппаратом синхронного действия; такой аппарат состоит из двух дозаторов поршневого типа, двух насосов и системы для автоматического регулирования соотношения количеств воды и сиропа в напитке. Смешивание воды и сиропа и насыщение водно-сиропной смеси углекислым газом осуществляются в сатураторе-охладителе; он представляет собой стальной сосуд цилиндрической формы, внутри которого установлены полые пластины. Внутри пластин циркулирует хладагент от компрессионной установки, входящей в комплект автомата. Над холодильными пластинами помещен распределительный желоб. Наружные стенки сатуратора изолированы стеклянной ватой. Для сатурации деаэрированная вода и сироп в требуемом соотношении подаются в распределительный желоб, смешиваются и стекают в виде тонкой пленки по пластинам навстречу углекислому газу. По пути движения водносиропная смесь охлаждается до 0,5-1,0°С и насыщается газом при абсолютном давлении 1078 кн/м2 (11 кГ/см2). Готовый напиток собирается в нижней части сатуратора, из которого непрерывно давлением углекислого газа передается на розлив. Синхронно-смесительный способ производства напитков имеет ряд преимуществ по сравнению с общепринятой технологией: достигается высокая степень насыщения напитка углекислым газом при значительно 41 меньшем расходе его для сатурации; повышается биологическая стойкость напитка и облегчается соблюдение постоянства его физико-химических показателей. Синхронно-смесительные установки компактны, полностью автоматизированы. Они выполняют функции дозировочных, смесительных машин и сатураторов, входящих в комплект обычных разливочных линий. Благодаря селекционной пластине установка становится очень адаптивной и может обходится в любое время. Благодаря механическому разделению потоков, обеспечиваемых регулируемыми дугами, исключается смешивание несовместимых жидкостей с продуктом и с очистительными потоками. Рисунок 9 – Технологическая схема работы сатуратора 42 Вода под давлением не менее 0,2 мПа, подается через пневмоуправляемый клапан в деаэрационную колонну №1, где стекая по тарелкам освобождается от растворенных в ней газов. Деаэрированная вода скапливается в нижней части колонны №1. Напорный насос №2, под высоким давлением, подает деаэрированную воду на струйные насадки, где вода насыщается СО2 в первый раз. Через струйные насадки вода попадает в колонну №2. Вода стекая вниз колонны №2, попадает на систему полусфер и тарелок, где насыщается СО2 второй раз. Газированная вода скапливается внизу колонны №2. СО2 подается в колонну №2 через нижнюю часть, тем самым, проходя через толщу воды, насыщает ее в 3й раз. Из колонны №2 насосом дозации воды №3 газированная вода перекачивается и дозируется в колонну №3. Купаж из купажной станции подается на насос №4 который в свою очередь дозирует его в колонну №3. R1 и R2 являются электронными расходомерами жидкости установленными на трубопроводах насоса №3 и насоса №4 соответственно. Показания расходомеров обрабатываются контроллером несколько раз в секунду, это соотношение поддерживается в заданной пропорции преобразователя. с погрешность Изменение 0,1% соотношений с и помощью коррекция частотного доз может производиться во время работы Миксера - сатуратора. В случае по какой либо причине соотношение доз не выстраивается, контроллер в течение 10 секунд это видит и блокирует работу Миксера - сатуратора. Из нижней части колонны №3 готовый напиток подается на разлив. Колонны №2 и №3 соединены газовым трубопроводом, тем самым являются сообщающимися сосудами, вследствие чего, скачки давления в колоннах не могут влиять на соотношения доз воды и купажа. 43 Насос №1 и сосуд для накапливания воды образуют тандем для создания вакуума через струйную насадку, которая через трубопровод подключена к колонне №1. На сегодняшний день эта технологическая схема приготовления газированного напитка является самой передовой. Миксер - сатуратор позволяет получить максимальную газацию напитка и наиболее точное соотношение доз воды и купажа, а главное - стабильность в работе. Рисунок 10 – Внешний вид Синхронно-смесительной сатурационной установки 44 3.2 ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ Ковшовые конвейеры. Как правило, такие конвейеры перемещают материал в ковшах в вертикальном или крутонаклонном (под большим углом) направлениях на высоту до 50 м и называются они ковшовыми элеваторами. Ковшовый конвейер представляет собой замкнутый тяговый орган в виде ленты или двух цепей, огибающей приводной и натяжной барабаны (при цепном органе - звездочки), на котором закреплены ковши с шагом. Рабочий орган вместе с ковшами размещен в металлическом кожухе. Загрузка материала осуществляется через загрузочный, а разгрузка - через разгрузочный башмаки. В зависимости от вида транспортируемого материала, применяют мелкие и глубокие полукруглые ковши, которые монтируются на тяговом органе с шагом 300...600 мм, и остроугольные ковши расположены вплотную друг к другу. Ковшовые конвейеры имеют малые габариты, но требуют постоянного контроля над равномерностью загрузки их материалом. Ковшовый транспортер, называемый также норией, или элеватором, предназначен для подачи ячменя и сухого солода в вертикальном направлении. Транспортер непрерывного действия состоит из ковшей, укрепленных на бесконечной ленте, огибающей два шкива. Ковши на ленте закреплены через определенные промежутки. Транспортировка солода и ячменя — выполняется средствами непрерывного транспорта: ковшовыми элеваторами, ленточными транспортерами, шнеками, трясунами и пневматическим транспортом. Верхняя часть ковшового транспортера устанавливается в самой высокой точке помещения или этажа, где должна производиться разгрузка. Головка ковшового транспортера является разгрузочным элементом механизма. Зерно выбрасывается из ковша в отверстие под действием центробежной силы по определенной траектории, которая возникает при 45 вращении ковша вокруг шкива и попадает в отводящий зернопровод. Ковшовый элеватор с полками на тяговом органе (цепи, полотно) имеет полки, на которые внизу загружают штучный материал, а выгружают вверху. Конструкция подобного элеватора позволяет с помощью специальных приспособлений осуществлять полную механизацию загрузки и выгрузки материала. За работой транспортера необходимо непрерывно наблюдать, так как от чрезмерной его загрузки зерном может быть завал транспортера и обрыв ленты с ковшами. Рисунок 11 - Общий вид и схема ковшового элеватора 46 Участки ленты с ковшами, натянутой между верхним и нижним шкивами, по всей длине заключены в металлические квадратной формы кожухи и образуют две вертикальные трубы, называемые рукавами; в них имеются смотровые окна для наблюдения за работой. Верхний и нижний шкивы также заключены в отдельные металлические кожухи. Часть транспортера с нижним шкивом называют башмаком, а с верхним шкивом — головкой. Башмак ковшового транспортера устанавливают несколько ниже уровня подачи зерна, обычно в первом этаже или же в подвальном помещении. Зерно поступает в загрузочное отверстие самотеком. Поток зерна в отпускной трубе регулируется заслонкой. В башмаке имеются натяжные винты, посредством которых производится натяжение ленты. Ковшовые рабочие органы жестко крепятся к несущим цепям. В момент изменения направления движения, например, после движения вверх и начала движения вниз, они опрокидываются и выгружают находящийся в них материал. Ковшовый элеватор с центробежной разгрузкой имеет ковши, жестко скрепленные с осями тяговых органов (цепи). Приводная звездочка перемещает вверх ковши, загрузка которых осуществляется внизу (показано стрелкой). При достижении наивысшей точки ковши опрокидываются с большой скоростью. Под действием центробежной силы продукт, находящийся в ковше, высыпается из него и направляется по трубопроводу к месту складирования. Ковшовый элеватор с гравитационной разгрузкой имеет элеваторы и ковши, жестко скрепленные с тяговым органом (цепи, полотно), что позволяет опрокидывать ковши с более низкой скоростью, а материал, находящийся в ковше, покидает его под действием собственного веса. Конвейер винтовой (шнековый транспортер), предназначен для перемещения сыпучих сухих и влажных материалов. Его используют во всех сферах производства, в том числе и в пищевой промышленности. Конвейер винтовой может работать на открытых площадках под навесом. 47 Винтовые конвейеры классифицируют: — по наклону жёлоба (горизонтальные, пологонаклонные, крутонаклонные, вертикальные); — по направлению спирали; — по переменности шага и диаметра винта; — по конструктивному исполнению винта (сплошные, лопастные, ленточные, фасонные). Шнек для транспортировки на пивоваренном заводе предназначен для транспортировки зеленого и сухого солода в горизонтальном направлении или с небольшим уклоном. Представляет собой трубу из высококачественной стали, с установленными на ней входным и выходным патрубками. Внутри трубы находится рабочий орган, выполненный в виде цельнометаллического винта — шнек. Шнек представляет собой цельнометаллический вал, на котором расположена винтовая поверхность с постоянным шагом. Привод шнека осуществляется при помощи мотор-редуктора мощностью в зависимости от модели шнека. К положительным свойствам шнеков относятся несложность технического обслуживания, простота устройства, небольшие габаритные размеры, герметичность, удобство промежуточной разгрузки. Отрицательными качествами шнеков являются значительное истирание и измельчение груза, высокий удельный расход энергии, повышенный износ желоба и винта. Недостатки шнека следующие: дробление зерна при транспортировке, медленное перемещение его. Во избежание завала шнека, увеличения нагрузки на вал и поломки его необходимо следить, чтобы в шнек не попадали посторонние предметы и не было чрезмерной загрузки зерном. Для контроля за работой шнека в крышке его делаются люки (окна). 48 Рисунок 12 — Устройство шнекового транспортера. 1 – Моторредуктор, 2 – корпус КВ, 3 – винт (шнек), 4 — входной патрубок, 5 — выходной патрубок. Он представляет собой винт, вращающийся внутри неподвижного железного корыта, сверху закрытого крышкой. Концы винта крепятся на подшипниках. Вал с непрерывной винтовой лопастью при вращении продвигает зерно вдоль корыта. Зазор между витками шнека и нижней стенкой корыта не должен превышать 2 мм. При нормальной работе шнек заполняют зерном на 1/3 диаметра. Перемещать солод можно в двух направлениях, изменив вращение вала. Солод в шнеках движется очень медленно, скорость его не превышает 1,3 м/с. Транспортировку солода с помощью шнека применяют на расстоянии не более 30 м. Производительность шнека диаметром 250 мм с шагом винта 180 мм при частоте вращения 65 об/мин - до 7 т/ч. 49 3.3 ОБОРУДОВАНИЕ ДЛЯ АСПИРАЦИИ И ВЕНТИЛЯЦИИ В ряде производственных процессов в воздух выделяется большее количество вредных веществ в виде мелких частиц пыли, взвеси и тому подобных элементов, которые оказывают пагубное воздействие, как на сам производственный процесс, так и на здоровье обслуживающего персонала. Системы индивидуальной защиты для персонала (респираторы) в этих случаях оказываются малоэффективными, так как быстро забиваются и требуют частой замены. Современное средство для борьбы с загрязнением воздуха в производственных зонах - это системы аспирации воздуха. Аспирация воздуха - процесс удаления пыли и газов, образующихся в процессе работы технологического оборудования из производственных помещений. Системы аспирации воздуха представляют собой разновидность систем вентиляции. Принцип работы обеих систем практически одинаков движение воздуха по выделенным каналам (воздуховодам) за счет созданной с помощью вентилятора разницы давления. Различие систем в их функциональном назначении. О том, что аспирация и вентиляция не одно и то же, свидетельствуют названия нормативных документов, например, Приказ Минтруда России от 13.03.2017 № 266н «Об утверждении профессионального стандарта «Монтажник систем вентиляции, кондиционирования воздуха, пневмотранспорта и аспирации». Системы вентиляции предназначены для управления качеством воздуха во всем обрабатываемом объеме, например, в производственном цехе, а системы аспирации воздуха служат для удаления загрязняющих элементов из рабочей зоны технологического оборудования. То есть, воздушный поток используется для перемещения мелких частиц и вредных веществ из рабочей зоны в зону утилизации или очистки. Не следует путать системы аспирации воздуха или станков с системами пневмотранспорта. Пневмотранспорт это перемещение элементов воздушным потоком для выполнения технологического процесса. Например, 50 перемещение полиэтиленовых гранул в химическом производстве воздушным потоком - это система пневмотранспорта, а перемещение опилок из рабочей зоны в деревообрабатывающей промышлености - это система аспирации воздуха. Очистка воздуха системами аспирации необходима там, где в процессе производства с выделяются вредные для дыхания вещества и требуется соблюдение санитарно-технических норм или требований технологического процесса. Системы аспирации станков широко применяется во многих отраслях производства: металлообработка; деревообработка; пищевая промышленность; текстильная промышленность; горнодобывающая промышленность. Принцип работы системы аспирации воздуха. Рисунок 13 - Принцип работы системы аспирации воздуха 51 Принцип работы системы аспирации воздуха довольно прост. В зоне источника пыли, с помощью центробежного насоса создается пониженное давление. Загрязненный воздух улавливается зонтом и всасывается в воздуховод системы аспирации, далее по воздуховодам подается в устройство для очистки. Здесь происходит отделение загрязняющих элементов от воздуха, затем очищенный воздух возвращается в помещение или выбрасывается наружу, а пыль и стружка оседают в специальный бункер. Системы аспирации классифицируются по разным критериям. С точки зрения конструкции разделяются на два типа модульные и моноблочные. Модульные системы или стационарные, объединяются в одну централизованную систему. Каждый модуль подбирается индивидуально для определенного участка технологической цепочки, агрегата производства по характеристикам вентиляторов, очистительных узлов и воздуховодов. Модули объединяются в одну централизованную систему аспирации воздуха. Централизованная система может быть организована следующими способами: Рисунок 14 – а) с магистральным коллектором; б) с коллекторомсборником; в) разветвленной сетью воздуховодов 52 Наиболее оптимальная по затратам и эффективности это система аспирации воздуха с коллектором сборником. Схема с магистральным коллектором так же эффективна, но более энергозатратная, в связи с наличием в ней транспортера. Недостаток разветвленной сети определяется сложностью аэродинамического сочетания между собой отдельных ветвей. Отсюда вытекает негибкость всей схемы при эксплуатации в целом. Моноблочные системы аспирации это мобильные, передвижные агрегаты, которые размещаются вблизи источника загрязнений. Такие системы могут устанавливаться на небольших предприятиях и в частных мастерских. Классифицировать системы аспирации воздуха можно по принципу создания тяги: всасывающие; нагнетающие; комбинированные (всасывающе-нагнетающие). Особенно быстро истирается нижняя поверхность воздуховодов, тройников и отводов. Поэтому для защиты внутренних поверхностей применяют ряд средств. Самое простое - это использование подстилающего слоя материала толщиной. Наиболее целесообразным в данной ситуации является покрытие внутренней поверхности воздуховодов полимерными материалами. В отличие от систем вентиляции воздуховоды в системах аспирации воздуха устанавливают под большим углом в сторону движения потока, это позволяет минимизировать скопление транспортируемого материала в воздуховодах. Крепить аспирационные воздуховоды хомутами на подвеске запрещается, допускается только использование хомутов, закрепленных с помощью кронштейнов. 53 Аспирационные вентиляционные установки имеют свои особенности: их главная задача – это создание благоприятных условий труда для персонала и выполнение соответствующих санитарногигиенических требований; они обеспечивают технологическому оборудованию боле длительный срок службы; защищают окружающую среду от вредных выбросов, а применяемые технологии делают экологически безопасными. Процесс производства продукции разного рода нередко сопровождается активным загрязнением локальной атмосферы. А между тем воздух в помещениях промышленного типа должен отвечать определенным требованиям санитарных норм. Чтобы добиться соответствия локальной среды данным требованиям применяются аспирационные установки. Устройства данного типа способны эффективно очищать воздушные массы от пылевых частиц, волокон, различных примесей и взвесей. Аспирационные установки обычно работают в комплексе с вентиляцией и важно создать проект инженерной сети таким образом, чтобы работа одной усиливала полезную эффективность другой. Аспирацию обычно объединяют с приточно-вытяжной вентиляцией, для того чтобы в рабочее пространство стабильно попадали свежие чистые потоки в нужном объеме. Аспирационные модули невозможно приобрести в готовом виде. Устройства разрабатываются и проектируются под конкретный вид производства и для решения определенных задач по очистке воздуха. Бытовые и промышленные вентиляторы в монтаже аспирационных систем применять нельзя, даже если эти устройства имеют значительные показатели мощности. Для качественного процесса аспирации нужны агрегаты износостойкие, способные выдерживать максимальные эксплуатационные нагрузки и работать в бесперебойном режиме. Параметр мощности также является значимым для вентиляторов, которые будут задействоваться в аспирационной системе. В противном 54 случае она может оказаться малоэффективной и при ее работе могут наблюдаться значительные потери воздуха. Важен и правильный подбор засасывающего воздушные массы агрегата. При выборе этой конструкции обязательно берутся в расчет все особенности производственного процесса. Фильтры подбираются по характеру загрязнений. Для тяжелых и грубых пылевых частиц применяются пылевые мешки, камеры, газоходы и циклоны. Для более тщательной очистки воздушных масс задействуются скрубберы, капитальную очистку воздуха можно наладить установкой электрофильтров, фильтров рукавного типа. Причины, по которым в работе системы могут возникнуть проблемы. Если во внутреннем пространстве загрязнения скапливаются быстро и в больших количествах – это может указывать на ошибку в проектировании системы, а именно на неправильный расчет скорости перемещения воздушных потоков по воздуховодам. Другая причина подобного явления ошибки в конструктивном устройстве системы. Они могут выражаться в присутствии значительного числа поворотов, ответвлений, участков с недостаточным углом наклона, недостаточное количество лючков для прочистки системы. Ошибки проектирования и монтажа системы могут привести и к существенным потерям воздуха, из-за которых процесс аспирации начинает проходить с низкой эффективностью. Значимые воздухопотери могут наблюдаться также при сбоях в работе фильтрующих элементов. Процент возможных потерь воздуха по указанным причинам должен изначально закладываться в расчет аспирации при проектировании. Если проблем с объемом воздуха нет, но аспирация все равно не работает с нужным уровнем производительности, то стоит пересмотреть проектирование засасывающего элемента системы и возможно изменить его расположение. Элемент должен быть установлен таким образом, чтобы при его работе осуществлялся максимальный забор загрязненных воздушных масс и не происходило их распространение по всему воздушному пространству помещения. Напоминаем, что устройство важно разместить 55 так, чтобы оно не мешало осуществлению трудовой деятельности и не препятствовало свободному перемещению персонала по рабочему пространству. Если в рабочее пространство не поступает нужного объема свежих и чистых воздушных масс, то аспирация не будет работать должным образом. Для эффективного и правильного воздухообмена следует смонтировать в помещении высокоэффективную приточную вентиляцию с рекуператором. Необходимости в оснащении системы рекуператором не возникает при создании приточной вентсистемы в помещениях, где постоянно наблюдаются высокие температуры. Как видите, проектирование и монтаж аспирационных систем – действительно сложная и специфичная задача, в которой желательно не допускать неточных расчетов и ошибок в подборе оборудования. По этим причинам рекомендуется доверить разработку проекта и монтаж оборудования профессионалам, имеющим нужные опыт и знания в вопросе оборудования эффективной аспирации на производстве. Особенно актуален и важен профессиональный подход при проектировании стационарных аспирационных систем для крупных предприятий, имеющих большие производственные площади. Только такой поход позволит получить качественную и эффективную аспирацию Венткамеры (вентиляционные камеры) — это помещения, предназначенные для размещения вентиляционного оборудования. Для удобства прокладки коммуникаций под венткамеру стараются выбрать помещение с наружной стеной, чтобы обеспечить удобный забор и выброс воздуха в окружающую среду, и возле вентиляционных шахт здания. Такие помещения могут располагаться на любом этаже здания, а также в подвале и на кровле. Центральное вентиляционное оборудование, как известно, издаёт шум и вибрации при работе, а потому его не следует устанавливать в помещениях, предназначенных для постоянного пребывания людей (более 2 часов подряд). Требования, которые предъявляются к венткамерам, можно разделить на несколько видов: 56 противопожарные требования противопожарные требования к помещениям венткамер противопожарные требования с точки зрения размещаемого оборудования строительные требования требования со стороны вентиляционного оборудования Основные требования сформулированы в следующих документах: СП 60.13330.2012 «Отопление, вентиляция и кондиционирование воздуха». Актуализированная редакция СНиП 41-01-2003 (разделы 7.9 и 7.10) СП 7.13130.2013 «Свод правил отопление, вентиляция и кондиционирование требования пожарной безопасности» (раздел 6) технической документации производителей вентиляционного оборудования Строго говоря, классификация венткамер нормативными документами не предусмотрена. Однако инженеры иногда выделяют: приточные венткамеры вытяжные венткамеры по конструктивному признаку — венткамеры на крыше. 57 Рисунок 15 – Дверь венткамеры В вытяжной венткамере предусматривают центральное оборудование вытяжных систем вентиляции, а в приточной венткамере — оборудование приточных систем вентиляции. Последние, как правило, по площади больше вытяжных, так как приточные системы включают больше секций, а некоторые из них, например, водяного нагрева или охлаждения, требуют также установки узлов обвязки. Подразделение венткамер на приточные и вытяжные оправдано в том случае, когда наружные решетки для забора и выброса воздуха не удается разнести на достаточное расстояние друг от друга. Тогда проще разместить сами установки в разных удалённых друг от друга помещениях. Как известно, для помещений, расположенных в разных пожарных отсеках, следует предусматривать отдельные системы вентиляции. Соответственно, в этих пожарных отсеках должны быть предусмотрены свои венткамеры — сводить в одну венткамеру оборудование вентиляционных систем из разных пожарных отсеков недопустимо. Современные венткамеры не требуют постоянного присутствия человека, поэтому поддержание комфортных для человека условий в них не обязательно. Однако в таких помещениях 58 устанавливаются щиты автоматики, которые имеют определенный диапазон рабочих температур. Кроме того, в приточных венткамерах бывает вода, поэтому в помещении не должно быть отрицательных температур. Сервисные требования к венткамерам, главным образом, формируются требованиями по обслуживанию вентиляционного оборудования, которые в свою очередь декларируются производителем этого оборудования. Комплектные вентсистемы состоят из различных секций — фильтрации, нагрева, охлаждения и других — к каждой из которых должен быть обеспечен доступ со стороны обслуживания. Полная схема вентиляции: 59 4 ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ Одной из наиболее актуальных проблем, волнующих сегодня человечество, стала проблема охраны природы и рационального использования естественных богатств. В нашей стране охрана окружающей среды и рациональное использование естественных ресурсов относится к важнейшим политическим, экономическим и социальным задачам. В соответствии с Федеральным законом от 10.01.2002 № 7-ФЗ «Об охране окружающей среды» (далее — Закон об охране окружающей среды) производственные предприятия должны осуществлять комплексный экологический контроль своей деятельности. Охрана атмосферного воздуха — важнейшая задача оздоровления внешней среды. Производственные процессы, протекающие на заводах: очистка, вентилирование, шелушение, дозирование, измельчение, сортирование и т.д., — сопровождаются выделением значительного количества пыли. Находясь во взвешенном состоянии, пыль представляет собой дисперсную среду, называемую аэрозолем. Она загрязняет воздух, отрицательно действует на человека, окружающую среду. Согласно санитарным нормам для рабочих зон производственных помещений установлены предельно допустимые концентрации (ПДК) пыли по массе частиц в миллиграммах, отнесенные к 1 куб. м воздуха при нормальных условиях. Для предотвращения выноса пыли в атмосферу и загрязнения прилегающей к предприятию местности на пивоваренном заводе предусматривается система аспирации с определенным количеством отсасываемого воздуха из всех точек пылевыделения. 60 Воздух очищается от пыли в пылеотделителях различных конструкций. Порядок определения ПДК выбросов вредных веществ в атмосферу регламентируется стандартом. Наряду с загрязнением воздуха в результате пылевыделения, практика химической защиты зерновых продуктов от вредителей связана с выбросом токсичных веществ в атмосферу. Препараты, применяемые для этой цели, — пестициды служат потенциальным источником загрязнения воздуха, воды, почвы и зерновых продуктов. Токсичность пестицидов, характер их воздействия, остаточное содержание в зерновых продуктах строго регламентируются и контролируются с точки зрения техники безопасности и охраны окружающей среды. Помимо загрязнения атмосферы, серьезная проблема состоит в загрязнении водоемов хозяйственно-бытовыми и производственными сточными водами. Для создания нормальных и безопасных условий труда, сохранения здоровой окружающей среды, благоприятной для жизни и отдыха людей, необходимо проводить мероприятия по охране окружающей среды 5 ОТЗЫВ О ПРЕДПРИЯТИИ Я, Шинкарев Иван, проходил производственную практику на АО «Форштадтская пивоварня», которая находится на улице промышленная 106 с 14.06 по 11.07. Во время прохождения практики, я познакомился с такими аппаратами как кегомойка, сироповарка, дробилка и другие. Присутствовал в процессе починки кегомойки и её настройки, так же мне предоставили возможность самому запустить данный аппарат. Полностью объяснили принцип работы и наглядно показали в действии сироповарку. С помощью этого оборудования на заводе готовят сироп для лимонада. Рассказали полный процесс приготовления пива начиная от его дробления заканчивая розливом в стеклянную тару. Был в варочном цехе, 61 Рисунок 16 –Варочный цех в бродильном отделение, 62 Рисунок 17- Бродильный цех дрожжевом отделение, лагерном отделение 63 Рисунок 18- Лагерное отделение . Аппаратов на предприятии очень много и все разобрать более подробно не получилось, но поэтому следующую практику я бы хотел пройти на этом же предприятии и возможно в дальнейшем устроиться там на работу. 64