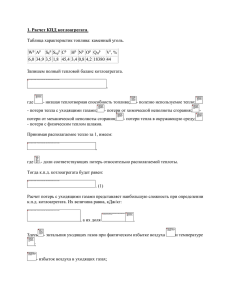

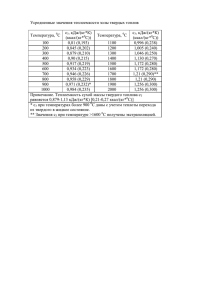

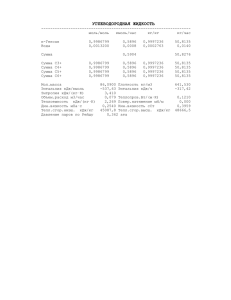

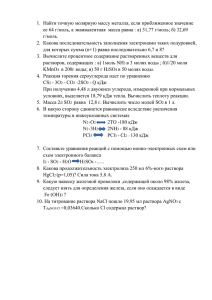

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Забайкальский государственный университет» (ФГБОУ ВО «ЗабГУ») Факультет «Энергетический» Кафедра «Энергетики» КУРСОВОЙ ПРОЕКТ по дисциплине «Котельные установки и парогенераторы» на тему: «Поверочный тепловой расчет котельного агрегата БКЗ-220-100 ФЗ, работающего на угле Солонцевского месторождения» Выполнил Студент ТЭСс-19 Леонов А.О. Проверил преподаватель, к.т.н., доцент Середкин А.А. Чита 2022 2 МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Забайкальский государственный университет» (ФГБОУ ВО «ЗабГУ») Факультет «Энергетический» Кафедра «Энергетики» ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовой работе (проекту) по теплоэнергетике и теплотехнике 13.03.01 на тему: «Поверочный тепловой расчет котельного агрегата БКЗ-220-100 Ф3, работающего на угле Солонцевского месторождения» Выполнил студент группы ТЭСс-19 Леонов А.О. Руководитель работы: кандидат технических наук, доцент кафедры Середкин Александр Алексеевич Чита 2022 3 МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Забайкальский государственный университет» (ФГБОУ ВО «ЗабГУ») Факультет «Энергетический» Кафедра «Энергетики» ЗАДАНИЕ на курсовую работу (проект) По дисциплине: «Котельные установки и парогенераторы» Студенту Леонову А.О. специальности (направления подготовки) теплоэнергетика и теплотехника 1. Тема курсовой работы (проекта): «Поверочный тепловой расчет котельного агрегата БКЗ-220-100 Ф3, работающего на угле Солонцевского месторождения» 2. Исходные данные к работе (проекту). 3. Перечень подлежащих разработке в курсовой работе (проекте) вопросов: 3.1. Тепловой расчет котельного агрегата 3.2. Проверка конвективных поверхностей нагрева на низкотемпературную коррозию 3.3. Расчет самого теплонапряженного участка (ширмы) на допустимую температуру стенки 4. Перечень графического материала: Продольный разрез котлоагрегата БКЗ-220-100 Ф3 Поперечный разрез котлоагрегата БКЗ-220-100 Ф3 Дата выдачи задания «_____» _______________2022 г. Руководитель курсовой работы (проекта) кандидат технических наук, доцент кафедры Середкин Александр Алексеевич Задание принял к исполнению «_____» _______________2022 г. Подпись студента _______________ /________________ / 4 РЕФЕРАТ Пояснительная записка содержит 40 страниц, 9 таблиц, 6 источников литературы. Графическая часть состоит из 2-х листов. БАРАБАН, ВОЗДУХОПОДОГРЕВАТЕЛЬ, ГАЗОХОД, ПАРОПЕРЕГРЕВАТЕЛЬ, ПАРОВОЙ КОТЕЛ, ТОПКА, ШИРМА, ШЛАКОУДАЛЕНИЕ, ЭКОНОМАЙЗЕР, ЭКРАН, Целью курсового проекта является поверочный тепловой расчет котельного агрегата БКЗ-220-100 Ф3 и исследование возможности работы этого котла на угле Солонцевского месторождения. В результате проделанной работе произведен поверочный расчет котельного агрегата БКЗ-220-100 Ф3, сделан вывод о возможности работы котельного агрегата на данном топливе. 5 Содержание Реферат.....................................................................................................................4 Введение...................................................................................................................6 1. Краткое описание котлоагрегата……………………………………...............8 2. Характеристики топлива и их пересчет..........................................................14 3. Объемы и характеристика продуктов сгорания......…………………...........16 4. Тепловой расчет котельного агрегата…………………………………........18 5. Расчет топочной камеры…………………………………………………......20 6. Первая ступень пароперегревателя……………..………………………........22 7. Уточнение баланса………………………………………………………........25 8. Первая ступень водяного экономайзера ……………………………….........26 9. Первая ступень воздухоподогревателя …………………………………......29 10. Вторая ступень водяного экономайзера ……………………………….......31 11. Вторая ступень воздухоподогревателя..........................................................34 12. Проверка конвективных поверхностей на низкотемпературную коррозию.............................................................................................. ............................37 13. Расчёт самого теплонапряженного участка (ширмы) на допустимую температуру ширмы………………………………………………................................39 Заключение…………………………………………………………………….....40 Список использованных источников……………………………………...........41 6 Введение Котельный агрегат типа БКЗ-220-100 ФЗ предназначен для работы на торфе, каменных и бурых углях, сжигаемых в пылевидном состоянии. Паровой котел БКЗ-220-100 ФЗ однообразный с естественной циркуляцией, выполнен по П-образной схеме. Поверочный тепловой расчёт по принятой конструкции и геометрическим характеристикам поверхностей котла для заданной нагрузки и используемого топлива определяет тепловые потери, коэффициент полезного действия, расход топлива, скорости рабочей среды, воздуха, дымовых газов, коэффициенты теплоотдачи и теплопередачи. Неизвестными являются не только промежуточные температуры воздуха и дымовых газов, но и конечные температуры уходящих газов, горячего воздуха и перегретого пара, которыми приходится предварительно задаваться и которые необходимо уточнять путем последовательных приближений, как по отдельным поверхностям, так и по котлу в целом. В соответствии с рекомендациями выбирают коэффициенты избытка воздуха в топке и присосы воздуха по газоходам, рассчитывают объемы и энтальпии воздуха и продуктов сгорания, определяют КПД котла, а с использованием его значения ― расхода топлива. При этом для расчета потерь теплоты с уходящими газами q 2 предварительно задаются температурой уходящих газов ух . При поверочном тепловом расчете топочной камеры известны её объём, лучевоспринимающая поверхность, степень экранирования. Расчетом определяется температура газов на выходе из топки. После завершения расчета топки рассчитывают конвективные поверхности в последовательности, соответствующей движению газов от топки до экономайзера. Для этого оценивают неизвестную конечную энтальпию одной из сред и с помощью соответствующих уравнений теплового баланса определяют по известной и принятой энтальпиям тепловосприятие поверхности Qб , а также энтальпию второй среды; далее находятся температуры сред. По температурам 7 сред и скоростям рассчитывают коэффициент теплопередачи, температурный напор, а по уравнению теплообмена ― тепловосприятие QТ . Расчет повторяется до получения близких значений обоих тепловосприятий Qб и QТ . При двухступенчатой компоновке хвостовых поверхностей нагрева необходимо задаваться температурой воды на выходе рассчитывают вторую (по ходу воды) ступень экономайзера. Затем по выбранной температуре горячего воздуха и температуре газов на входе рассчитывают вторую (по ходу воздуха) ступень воздухоподогревателя. После рассчитывают первую ступень экономайзера (по известным входным температурам воды и газов) и первую ступень воздухоподогревателя (по известной из расчета предыдущей поверхности температуре газов и выбранной температуре воздуха на входе). Завершающим этапом является расчет температур уходящих газов ух и горячего воздуха t г.в методов последовательных приближений. 8 1. Краткое описание котлоагрегата Котел типа БКЗ-220-100 ФЗ предназначен для выработки пара на тепловых электростанциях с теплофикационными турбинами при сжигании каменных и бурых углей. Котел вертикально-водотрубный, однобарабанный, с естественной циркуляцией, газоплотном исполнении, П-образной компановки. Топочная камера объемом 1130 призматической формы, открытого типа полностью экранирована мембранными панелями, образованными из гладких труб диаметром 60 мм с толщиной стенки 6 мм (сталь 20) и шагом труб 80 мм, с варкой полосы 6 мм (сталь 20). Экраны топки состоят из 14 самостоятельных циркуляционных контуров. Размеры в горизонтальном сечении по осям труб составляют м. Фронтовой и задний экраны в нижней части образуют скаты холодной воронки, через которую выпадающий шлак непрерывно удаляется в твердом виде двумя шнековыми транспортерами. На каждой стене установлены встречно по три пылеугольные вихревые горелки, расположенные по углам треугольника, вершиной вниз. Барабан котла сварной конструкции с внутренним диаметром 1600 мм и толщиной стенки 112 мм из стали 16НМФ оборудован устройствами для ускоренного обогрева и расхолаживания. Схема испарения – двухстепенчатая. Первая ступень испарения включена непосредственно в барабан и представляет собой сочетание внутрибарабанных циклонов и промывочных устройств, вторая ступень состоит из средних циркуляционных экранов боковых стен и включена в выносные парасепарационные циклоны. Пароперегреватель рацианально-конвективного типа. Входной потолочный пароперегреватель выполнен газоплотным из мемьранных панелей, образованных из гладких труб диаметром 42 мм, толщиной сенки 5 мм (сталь 20) и шагом 80 мм, с варкой полосы 6 мм (сталь 20). Радиационная часть выполнена в виде ширмовых поверхностей нагрева из труб диаметром 32 мм с толщиной 9 стенки 5 мм (сталь 12Х1МФ) и расположена в верхней части на выходе из топки. Конвективные поверхности нагрева, расположенные в горизонтальном повторном газоходе, выполненные из труб диаметром 32 мм с толщиной стенки 4;4.5;5 мм (сталь 20,12Х18Н12Т). Температура перегретого пара регулируется двухступенчатым впрыском собственного конденсата, получаемого в конденсаторах, установленных на потолочной раме каркаса. Впрыск конденсата осуществляется за счет перепада давлений на участке, конденсатор точка впрыска. Водяной экономайзер, выполненный из змеевиков труб диаметром 32 мм, толщиной стенки 4 мм (сталь 20), и трубчатый воздухоподогреватель выполненный из труб диаметром 40 мм, толщиной стенки 1.5 мм установлены в рассечку в отпускном конвективном газоходе. которые расположены горизонтально в шахматном порядке. I-я ступень водяного экономайзера выполнена в виде 2-х монтажных блоков, которые устанавливаются в раздельных газоходах над воздухоподогревателем I-ой ступени. II-я ступень водяного экономайзера выполнена из 4-х пакетов, которые устанавливаются в конвективной шахте на опорные балки. Воздухоподогреватель является двухступенчатым и имеет 2-х поточную схему движения воздуха. I-я ступень воздухоподогревателя является четырехходовой по воздуху, II-я ступень в/п - одноходовой. Кубы в/п изготовлены из труб ø 40x1,5 мм. Нижние кубы I-й ступени высотой 1,7 м являются съемными, их меняют по мере необходимости в результате повреждения труб низкотемпературной коррозией. Блоки воздухоподогревателя и водяного экономайзера установлены друг на друге и опираются на портал каркаса. Все соединения сварены. Компоновка котла выполнена по П-образной схеме. Топка расположена в первом восходящем газоходе. В горизонтальном газоходе расположен пароперегреватель, и в нисходящем газоходе расположены в рассечку водяной экономайзер и воздухоподогреватель. Холодная ступень воздухоподогревателя по воздушной стороне имеет 5 ходов. За счёт этого выросла поверхность 10 нагрева ВЗП и ВЭК, уменьшилось сопротивление газовоздушного тракта. Кроме того, увеличена толщина стенки водоопускных, пароотводящих, пароперепускных труб. В свою очередь в нисходящем газоходе после 2-й ступени водяного экономайзера установлен рассекатель. После 2-й ступени водяного экономайзера газы идут двумя потоками. Котёл снабжен камерной топкой. Топочная камера призматического сечения со скошенными угловыми фронтовыми блоками. Размеры в плане 66569536 мм, высота топки 22 м. Топочная камера экранирована трубами диаметром 604 мм с шагом 64 мм, в угловых блоках шаг –74 мм. Экраны топочной камеры разделены на 14 самостоятельных циркуляционных контура. Экранные трубы каждого контура входят в камеры диаметром 27326 мм. Экранные трубы котла собраны в 12 монтажных блоков. Материал труб – сталь 20. Монтажные блоки объединены во фронтовой, задний и боковой экраны. Каждый экран состоит из 4-х блоков. В блоках заднего экрана сделана разводка экранных труб для установки сопел заднего дутья. Количество сопел 6, расположены под углом 15о к горизонту. Топка оборудована двумя взрывными клапанами, двумя лазами на отметке 8 м, люками и гляделками. Котёл имеет сварной барабан, состоящий из 2-х ступеней испарения: 1. Чистый отсек (непосредственно в барабане). 2. Солёный отсек (2 циклона на каждой стороне барабана). Чистый отсек состоит из внутри барабанных циклонов с барботажной промывкой пара, промывочный и дырчатый листы и два блока жалюзи. Всего установлено 36 циклонов: 16 с фронта и 20 сзади барабана. Солёный отсек включает в себя средние блоки боковых стен топки, соединённые с циклонами трубами диаметром 1338 мм, циклоны соединены с барабаном котла трубами диаметром 1338 мм. Каждый блок циклонов состоит из двух труб 42635 мм с расположенными в них дырчатыми листами и антикавитационными крестовинами. Питательная вода поступает в барабан по 12 трубам диаметром 604 мм. Средний уровень воды в барабане располагается ниже геометрической оси барабана на 200 мм. Для ввода фосфата смонтирована раздаточная труба длиной 11 10 м с отверстиями в нижней части. Для сброса лишней воды с левой стороны барабана вырезан аварийный слив диаметром 894,5 мм. В барабан котла врезана линия рециркуляции водяного экономайзера. На котлах № 5-13 в барабане смонтирован паровой обогрев. На котле установлен радиационно-конвективный пароперегреватель. Радиационная часть пароперегревателя выполнена в виде ширмовых поверхностей и труб потолочного пароперегревателя. Конвективные поверхности пароперегревателя расположены в горизонтальном газоходе и состоят из холодного пакета и горячих пакетов (микроблоков). Пароперегреватель имеет 2 ступени регулирования температуры перегретого пара. Регуляторы расположены в рассечку ширм (первая ступень регулирования) и в рассечку микроблоков (вторая ступень регулирования). Ширмы, микроблоки и холодный пакет свободно висят на подвесках. Пароперегреватель состоит из 4-х ступеней: I ступень – потолочный пароперегреватель и холодный пакет. II ступень – ширмы. III ступень – крайние микроблоки. IV ступень – средние микроблоки. Для получения собственного конденсата на котле установлены два змеевиковых конденсатора с поверхностью нагрева 19 м2 каждый. Конденсаторы установлены на отметке 30 м. Охлаждение пара, поступающего в конденсаторы из барабана, осуществляется водой, прошедшей через I ступень водяного экономайзера. После конденсаторов вода отводится во II ступень водяного экономайзера. Пар из барабана подводится в верхнюю часть конденсаторов по 20 трубам диаметром 604 мм. Образовавшийся здесь конденсат по 20 трубам диаметром 60х4 мм сливается в два общих сборных коллектора из труб диаметром 13313 мм, образующих с каждой стороны барабана 2 петли, служащие для перелива избытка конденсата. Подача конденсата на впрыск осуществляется по 2 трубам диаметром 766 мм к раздающей камере диаметром 21925 мм, от которой отводится к 4 12 фильтрам (отстойникам) и через регулирующие органы направляется на впрыск. Подача конденсата в пароохладитель I ступени производится с помощью парового эжектора, а в пароохладитель II ступени - за счёт перепада давлений между сборной камерой конденсатора и камерой пароохладителя II ступени. Конвективная шахта представляет собой опускной газоход котла с размещенными в нем экономайзерными и воздухо-подогревательными поверхностями нагрева. Воздухоподогреватель и водяной экономайзер имеют «горячий каркас», с основным каркасом не связаны. Такая конструкция дает возможность вместо установки компенсаторов между боками конвективной шахты осуществить приварку друг к другу. Сплошная заварка всех сочленений блоков устраняет присосы и повышает экономичность котла. Стык между II ступенью воздухоподогревателя и II ступенью водяного экономайзера уплотняется трубчатым компенсатором. Верхний водяной экономайзер опирается на каркас при помощи охлаждаемых воздухом 4-х балок. Воздухоподогреватель трубчатый с поверхностью нагрева 15715 м2 выполнен по двух поточной схеме из труб диаметром 401,5 мм, материал – сталь. Воздухоподогреватель имеет 5 ходов по воздушной стороне. Нижний куб спроектирован съемным с целью обеспечения замены его при наличии коррозии. Горячая часть (II ступень) выполнена одноходовой по воздуху. Нагрузка от вышестоящих воспринимается трубами диаметром 1334 мм, расположенными по периметру секций воздухоподогревателя. Водяной экономайзер кипящего типа состоит из двух ступеней с общей поверхностью нагрева 2120 м". За верхним водяным экономайзером (II ст.) конвективная шахта разделяется рассекателем на две колонки, и далее газы идут двумя потоками. Экономайзер выполнен из труб диаметром 324 мм, материал – сталь 20. Особенностью экономайзера I ступени является то, что имеет обогреваемую металлическую обшивку. Движение воды по трубам снизу вверх. Поверхность нагрева водяного экономайзера I ступени котлов Ф3 – 1100 м2. 13 На котлах применена однониточная схема питания. Узел питания выполнен в виде самостоятельного блока с установкой на основном трубопроводе ДУ – 175 (трёх обводов ДУ – 100, 50, 20). ДУ – 20 с дроссельной шайбой включается при пониженных давлениях и паропроизводительности при растопке котла. ДУ – 50, ДУ – 100 включается при сниженных нагрузках котла. ДУ – 175 – основная питательная линия котла. Суммарная пропускная способность ниток ДУ – 50 и ДУ – 100 обеспечивает номинальную нагрузку котла. Котел оборудован парозапорной, водозапорной и дренажной арматурой. На паро-сборной камере установлено 2 импульсных предохранительных клапана. На барабане котла установлены две водоуказательные колонки. Для удаления шлака из холодной воронки установлены шнеки и дробилки. Шнек расположен в шлаковой ванне. На котле установлено 2 шнека и 2 дробилки. На котле установлено по 2 дымососа. Дымососы предназначены для удаления газов из топки котла. Дымосос имеет улитку, в которую помещено рабочее колесо с лопатками. Перед улиткой установлены направляющие аппараты, служащие для регулирования производительности дымососа. Дымососы двухстороннего всасывания имеют правое и левое вращение. Дутьевые вентиляторы предназначены для подачи воздуха через воздухоподогреватель в мельницы (первичный воздух) с целью сушки и транспортировки угольной пыли через горелки в топку котла. Вторичный воздух подается непосредственно к горелкам и через шлицы заднего экрана в топку (заднее дутье) для поддержания факела в нужном положении и лучшего смесеобразования (улучшения горения). Вентилятор имеет два забора воздуха с помещения и с улицы. Вентилятор состоит из улитки, в которой помещено рабочее колесо с лопатками. На улитке имеется направляющий аппарат радиального типа. На котле установлено 2 дутьевых вентилятора. Мельницы на котле предназначены для помола угля и подачи его в горелки. На котле установлено 4 мельницы. Молотковая мельница состоит из следующих основных узлов: корпуса, опорной рамы, подшипников, ротора с било 14 держателями и билами, муфты, соединяющей валы мельницы и эл. двигателя. Корпус мельницы выполняются сварным из листовой маркист.3, толщиной 1020 мм; внутри защищен съемной броней из ст.3 или броневыми плитами из износостойкой стали (стю70ХЛ). Места прохода вала через торцевые стенки корпусов мельниц, работающих под давлением, уплотняются специальными коробами. В эти короба подается воздух, давление которого на 100-200 кгс/м2 выше, чем в корпусе мельницы. Воздух подводится от дутьевого вентилятора. Для уплотнения мест прохода вала через торцевые стенки корпусов мельниц применяется сальниковое уплотнение. Валы мельниц изготовлены полыми и охлаждаются холодной водой. Допустимая температура сушильного агента перед мельницей с валом, охлаждаемым водой – 4500С. Топливо в мельницы из бункеров сырого угля подается скребковыми питателями. Производительность питателя регулируется путем изменения скорости вращения эл. двигателя постоянного тока, связанного с питателем через редуктор, а также изменения высоты слоя топлива с помощью регулятора слоя. 2. Характеристики топлива и их перерасчет Состав топлива на рабочую массу S р = 4,416 %; C р = 52,44 %; H р = 3,933 %; N р = 1,173 %; O р = 7,038 %; A р = 23 % ; W р =8 %; Qнр =20876,119 кДж/кг Проверка элементарного состава 100%= Sр +C р +H р +N р +O р +A р +W р 100%=4,416+52,44+3,933+1,173+7,038+23+8 Уголь с данным элементарным составом относится к каменным маркам Д, так как 30%>Wр=17. а ун =0,95 –доля золы с продуктами сгорания. Коэффициенты избытка воздуха приняты с учётом нормативных присосов. Теоретический объем воздуха: Vвo 0,0889(C p 0,375 S p ) 0,265 H p 0,033 O p 15 Vво =0,0889*(52,44+0,375*4,416)+0,265*3,933-0,0333*7,038=5,617014 (м3/кг) Теоретические объемы продуктов сгорания: VRO2 0,0186 (C p 0,375 S p ) VRO2 =0,01866*(52,44+0,375*4,416)=1,0115952 (м3/кг) VNo2 0,79 Vво 0,008 N p VNo2 =0,79*5,617014+0,008*1,173=4,4468 (м3/кг) VHo2O 0,111 H p 0,0124 W p 0,0161 Vво VHo2O =0,111*3,933+0,0124*8+0,0161*5,617014=0,626197 (м3/кг) Vro VRO2 VNo2 VHo2O Vro =1,0115952+4,4468+0,626197=6,08459 (м3/кг) 16 3. Объёмы и характеристика продуктов сгорания Таблица 3.1 - Расчёт объёмов воздуха и продуктов сгорания Наименование величин Размер ност ь Пароперегреватель Топка Коэффициент избытка воздуха за поверхностью нагрева - 1,2 1 ст. 2 ст. 3 ст. 4 ст. ВЭК 2 ст. ВЗП 2 ст. ВЭК 1 ст. ВЗП 1 ст. 1,23 1,26 1,29 1,32 1,34 1,37 1,39 1,42 1.2 1,215 1,245 1,285 1,30 5 1,33 1,35 1,37 1,39 0,6443 0,6456 0,6484 0,6519 0,65 38 0,65 6 0,65 78 0,65 97 0,66 15 м3/к 7,82 7,2261 7,3117 7,4829 7,7112 г Vг=V0г+1,016( 54 7,96 81 8,08 22 8,19 64 8,31 05 Средний коэффициент избытка воздуха αср Объем водяных паров - м /к г VH O=V H O+0, 3 0 2 2 016(αср-1)V0в Полный объем газов αср-1)V0в Объёмные доли трёх атомных газов rRO2=VRO2/Vг - 0,1399 0,1384 0,1352 0,1312 0,12 93 0,12 7 0,12 52 0,12 34 0,12 17 Объёмные доли водяных паров rН2O=VН2O/Vг - 0,0892 0,0883 0,0867 0,0845 0,08 36 0,08 23 0,08 14 0,08 05 0,07 96 - 0,2291 0,2267 0,2218 0,2157 0,21 82 0,20 93 0,20 655 0,20 39 0,20 13 кг/к 0,0317 0,0306 0,0298 0,02 0,0314 г 6 9 1 939 0,02 88 0,02 848 0,02 809 0,02 772 Суммарные объёмные доли rп= rRO2+ rН2O Концентрация золовых частиц μзл=Араун/100 Gг 17 Масса продуктов сгорания Gг=1Ар/100+1,306 αтср*V0в присосы кг/к 9,9030 10,196 10,3 9,5729 9,6829 г 71 5 432 - 0,03 0,03 0,03 0,03 10,5 266 10,6 733 10,8 201 10,9 668 0,02 0,02 0,02 0,02 Энтальпия теоретических объёмов воздуха и продуктов сгорания определяется по формулам: I в0 V 0 (c ) в ; I г0 VR2O (c ) R2O VN02 (c ) N 2 VH02O (c ) H2O ; Энтальпия продуктов сгорания: I ух Энтальпия золы: I зл I г0 ( ух 1) I в0 I зл ; (c ) зл А р а ун / 100; 18 4. Тепловой расчет котельного агрегата Таблица 4.1 - Тепловой баланс Наименование 1 Располагаемое тепло топлива Температура уходящих газов Температура холодного воздуха Обозна- Размерчение ность 2 3 Формула, обоснование Расчет 4 5 Q pp Qhp Qтл Qв.вн , Qрр кДж/кг где Qтл стлt тл ; Q pp 20876,1+26,8+411,5 =21314,38 кДж/кг Qв.вн (519 148,29) * Qв.вн ( I в0 I х0.в. )( взп ) (1,08 0,03) 411,5 Qтл 1,339 * 20 26,78 ух о принята предварительно 115 tхв о Задана 20 q2 % q2 Потери в окружающую среду q5 % q 5 q 5ном 0,55 Доля шлака ашл - а шл 1 а ун 1-0,95=0,05 Температура шлака tшл о Потери с уходящими газами С С ( I ух I хв )(100 q4 ) Qрр С (1076,87-1,4*150,54)* (100-1)/21314,38 =5,225 600 Удельная энтальпия (c)зл золы кДж/кг Потеря с физичеq ским теплом шлака 6 % I зл 0,01А р а ун ашл (с ) зл А р q6 Q рр Сумма потерь ∑q % ∑ q =q2+ q 3 + q4 + q5 + q6 КПД Давление перегретого пара Температура перегретого пара Энтальпия перегретого пара Температура питательной воды кабр % кабр =100-∑ q 5,225+0+1+0,55+0,0302=6, 8052 100-6,8052=93,195 Рпп МПа Задано 10,78 tпп о Задано 540 iпп кДж/кг Задано 3464,9 tпв о Задано 156 Давление пит. воды Рп.в. МПа Задано 14,7 Энтальпия питательной воды кДж/кг iпв С С (с ) зл 122,58 561 0,01* 0,95 * 23 0,05 561 23 0,0302 21314,38 666,73 19 Тепло, полезно используемое в кот- Qка лоагрегате кВт Qка =D(iпп- iпв)+ +D.пр( i кип -iпв) Полный расход Топлива В кг/с В Расчетный расход Вр кг/с В р В(1 Коэффициент сохранения тепла φ - 1 Qка 100 Qнр кабр q4 ) 100 q5 q5 бр ка 61,11(3464,9-666,73)+ +1,833(1451,2666,73)=172434,1 172434,1100 8,86 20876,12 * 93,195 1 ) 8,77 100 0,55 1 93,195 0,55 0,994 8,86 (1 20 5. Расчет топочной камеры Таблица 5.1 - Расчет топочной камеры Наименование Обозначение 2 tгв Размерность Формула или обоснование Расчет 3 С 4 Принимаем предварительно 5 300 I г0.в кДж/кг По таблице 2258,04 Тепло, вносимое в топку с воздухом Qв кДж/кг Полезное тепловыделение Qт 1 Температура горячего воздуха Энтальпия горячего воздуха о Qв ( т т пл ) I г0.в ( т пл ) I х0.в. кДж/кг Qт Q рр 100 q3 q4 q6 100 q4 Qв Адиабатная температура горения Эффективная толщина излучающего слоя Относительное положение максимума тем-р по высоте топки Параметр М Температура газов на выходе из топки Энтальпия газов Оптическая толщина поглощения Средняя суммарная теплоемкость продуктов сгорания а S о С м Хт М '' т (Qт~Iг) S 3,6 VT FПОВ.Н . (1,2-0,08-0,04)*2258,1 +(0,08+0,04)*150,54 =2456,75 21314,38 * 100 01 0,0302 100 1 2456,75 * 23764,63 1948,27 S 3,6 1049 5,66 667 - Хт=hг/Hт +∆х , 4,32/17,24+0.1= =0.35 С М=0,59-0,5Хт Принята предварительно 0,59-0,5*0,35=0,415 1100 о Iг кДж/кг рпs МПа*м rn =0,2291 0,1*0,2291*5,66 =0,1297 Vcp кДж/ (кг*С ) Qт I г а т.'' 23764,63 13887,15 1948,27 1100 11,64 12621,5 21 Коэффициент ослабления лучей: трехатомными газами 1 МПа м kг*rп kзл*з золовыми частицами частицами кокса топочной средой Коэффициент излучения факела Средний коэфт эффективности экранов Коэффициент излучения топочной средой Температура газов за топкой 0,78 1,6 0,0883 (0,78 1,6 rH 2O ( 1) * k г * rп [ 0,316 0,1297 0,316 р п s 1373 (1 0,37 ) * 0,22291 Т ' 'т 1] * [1 0,37 ] * rп 1000 1000 0,75 kзл*зл= 43000 г 1 МПа м 3 л kк*χ1 *χ2 k * зл 3 1 МПа м - Ψср - ат - о С (1373) 2 (16) 2 * 0,03176 2,26 1 МПа м аф ''т (Т ) 2 (d зл ) 2 43000 1,3 10*0,5*0,1=0,5 0,75+2,26+0,5= k =kгrn+ kзлμзл+ kкχ1χ2 аф = 1 е крs =3,51 1 – е-3,51*0,1*5,66= =0,863 Ψср =x* =0,45, х=1-0,2(64/601)=0,986 аф ат а ф (1 а ф ) ср '' т 273 а 0.986*0.45=0.444 0,863 0,863 (1 0,863)0,444 0,93 1948,27 273 '' т 5,67 * 0,93 * 0,444 * 5,67 ср FСТ aT 3 A 1 11 * 667 * (2221,27)3 10 Vc 1 0,415 11 p CP 0.6 0. 6 10 * 0,994 * 8,77 * *11,64 273 1140 Энтальпия газов Iг'' кДж/кг По таблице 13127,76 Количество тепла воспринятого в топке излучением Qлт кДж/кг Qлт =φ(Qт- Iг) /2, ч.2, табл.4, стр.14/ 0,994(23764,63-13127,76) =10573,1 Средняя тепловая нагрузка лучевоспринимаю-щей повти нагрева qл кДж/м2 С qл Вр Qл Н 11,48 * 7775,32 133,82 667 22 Теплонапряжение топочного объема '' т qv кДж/м3 С qv Вр Qн Vт р 8,77 *10573,1 139,02 667 принятая и рассчитанная ''т различаются на 40°С, следовательно '' т=1140°С 23 6. Первая ступень пароперегревателя Таблица 6.1 - первая ступень пароперегревателя (холодный пакет) Наименование величины Обозначение Размерность Расчёт 1 2 3 5 Диаметр труб Шаги труб d1/d2 S1/S2 Поверхность нагрева Сечение для прохода газов Сечение для прохода пара Fр М2 680 Fг М2 23,5 fп М2 0,147 2 - 1 - Производительность по вторичному пару Dх.п кг/с 61,11-2,14-0,9165=58,05 Температура газов на входе х. п С 0.5*(935+980) =957,5 Энтальпия газов на входе в ширмы I х.п 11006,13 Температура пара на входе tх.п iх . п кДж кг С 320 кДж кг 2720,56 Относительный шаг труб: продольный поперечный Энтальпия пара на входе Температура газов на выходе Энтальпия газов на выходе Средняя температура газов мм/ мм 0 0 38/30 90/70 70/38=1.84 90/38=2,37 х. п 0С I х.п кДж кг х.п 0C Балансовая теплота Qб кДж кг Теплота излучения Qл Прирост энтальпии в 1ой ступени ПП iх.п кДж/кг (2204,3+0)*8,77/ 58,05=333,02 Энтальпия пара после 1ой ступени ПП iх.п кДж/кг 2720,56+333,02= 3053,58 кДж кг 780 8793,046 0.5*(957,5+780)= =868,75 (11006,138793,046+0,03*150,54)*0,994 =2204,3 0 24 Температура пара после 1-ой ступени ПП t х.п Средняя температура пара t х.п Средний удельный объем пара Средняя скорость пара Средняя скорость газов в 1-ой ступени ПП Коэффициент теплоотдачи конвекцией К-т теплоотдачи от стенок к рабочему телу 0 C 394 0 C 0,5*(320+394)= =357 п м 3 / кг 0,020 wп м/с 58,05*0,020/0,147=8,7 г м/с 8,77*7,3117*1141,75/273*23, 5=11,4 к Вт м 2 0 С 83 α2 Вт/м2К 2300*1=2300 394 (0.007 1 / 2300) Температура загрязнения поверхностей t3 °С Произведение pпS pп S МПа м Коэффициент ослабления лучей: трехатомными газами 1 МПа м kг*rп 8,77 * 2204,3 *103 680 605 0,1*0,2267*0,156= =0,0035 ( 0,78 1,6 0,0883 1) * 0,316 0,0035 (1 0,37 1053 ) * 0,2267 1000 6,76 золовыми частицами kзл*зл 1 МПа м 43000 1,3 3 (1053) 2 (16) 2 * * 0,0314 2,67 частицами кокса топочной средой Оптическая толщина запыленного потока Коэффициент излучения газовой средой Коэф-т теплоотдачи излучением Коэффициент использования поверхностей k 1 МПа м 1 МПа м kpS - аф - αк Вт/м2*К - kк*χ1*χ2 0,5 6,76+2,67+0,5= =9,93 9,93*0,1*0,156= =0,15 0,14 220*0,14=30,8 0,85 25 Коэффициент теплоотдачи газов к стенке α1 Вт/м2К 0,85*(83+30,8)= 96,73 ((957,5320)+(780+394))/2=511,75 Температурный напор в 1-ой ступени ПП t х.п 0C Коэффициент теплопередачи К Вт/м2К 96,73 1 1 0,007 96,73 2300 56,26 Тепловосприятие по уравнению тепловосприятий Qт. кДж/кг Ошибка в балансе ΔQ % 56,48 * 511,75 * 680 8,77 *103 2232,6 2232,6 2204,3 *100 2232,6 1,27 Δ Q=1,27<2%, следовательно, температуры приняты правильно. 26 7. Уточнение баланса Таблица 7.1 - Уточнение баланса Наименование величины Обозначение Размерность Расчет и результат 1 2 3 5 Температура газов на входе Энтальпия газов на входе Г С 1140 кДж кг 13127,76 Температура газов на выходе Энтальпия газов на выходе Г С 763 кДж кг 8583,16 Тепловосприятие пароперегревателя I I Qб1 Qб.ш Q3 Теплота по ступеням Q4 Qб.х.п Qб.п.к Суммарное тепловосприятие Qб Ошибка в балансе ∆Q 0 0 кДж кг кДж кг кДж кг кДж кг кДж кг кДж кг кДж кг % 0,99*(13127,768583,16)=4517,33 1415,9 364,2 315,17 2204,3 213,12 1415,9+364,2+315,17+2204, 3+213,12=4512,69 4517,33 4512,69 100 4517,33 0,1 ∆Q= 0,1%<5%, следовательно, все температуры для пароперегревателя приняты правильно. 27 8. Первая ступень водяного экономайзера Таблица 8.1 – Расчет первой ступени водяного экономайзера Наименование величины 1 Обозначение Размерность Расчет и результат 2 5 Диаметр труб d1/d2 z 3 мм/ мм мм/ мм Шт F М2 1468 Fг М2 46,4 С 340 кДж кг 3959,75 С 156 кДж кг 658,1 С 173 кДж кг 732,68 С 240 Шаги между трубами Число рядов труб Поверхность нагрева Сечение для прохода газов Температура газов на входе Энтальпия газов на входе Температура воды на входе Энтальпия воды на входе Температура воды на выходе Энтальпия воды на выходе Температура газов на выходе S1/S2 'Г I Г t в 0 I в t в і"в Г 0 '' 0 0 32/24 75/46 32 Энтальпия газов на выходе I Г кДж кг 2795,95 Балансовая теплота Qб кДж кг 0,994(3959,752795,95+0,02*150,54)=11 59,81 Средняя температура воды tср 0 C Средняя температура газов Тср К Большая разность температур t б 0 C 156 173 164,5 2 340 240 273 2 563 340-173=167 28 Меньшая разность температур t м 0 Температурный напор t 0 Средняя скорость газов г 240-156=84 C 167 84 120,8 167 ln 84 8,77 * 8,1964 * 513 23,1 273 5,8 C м с Эффективная толщина излучающего слоя S М 4 0,075 * 0,046 0.9 0.032 1 0,0252 3,14 0,15 Произведение pпS МПа м 0,1*0,0,15*0,20391=0,00 3 Коэффициент ослабления лучей: ( трехатомными газами 1 МПа м kг*rп золовыми частицами частицами кокса kзл*зл kк*χ1*χ2 Коэффициент загрязнения поверхности Коэффициент теплоотдачи конвекцией Коэффициент теплоотдачи излучением (1 0,37 513 ) * 0,20391 1000 8,5 43000 1,3 3 (513) 2 (16) 2 * 0,02809 3,86 k 1 МПа м 1 МПа м аф - 0,175 С 164,5+25=189,5 м 2 0С Вт 0,0058*1*0,7+ +0=0,0041 к Вт м 2 0 С 67*1,05*1,05*1=75,87 л Вт м 2 0 С 32*0,175=5,6 топочной средой Коэффициент излучения газовой средой Температура загрязнения поверхности стенки 1 МПа м 0,78 1,6 0,0805 1) * 0,316 0,003 tз 0 0,5 8,5+3,86+0,5=12,86 29 Коэффициент использования - 0,9 Коэффициент теплоотдачи от газов к поверхности нагрева 1 Вт м 2 0 С 0,9*(75,87+5,6)=73,5 Коэффициент теплопередачи k Вт м 2 0 С Тепловосприятие ширм Qт кДж кг Ошибка в балансе ΔQ % 46,4 1 0,0041* 46,4 56,87 56,87 *120,8 *1468 8,77 103 1149,94 1159,81 1149,94 *100 1159,81 0,8 Δ Q=0,8%<2%, следовательно, температуры приняты правильно. 30 9. Первая ступень воздухоподогревателя Таблица 9.1 – Расчет первой ступени воздухоподогревателя Наименование величины 1 Обозначение Размерность Расчет и результат 2 5 Диаметр труб d1/d2 Шаги между трубами S1/S2 Поверхность нагрева Сечение для прохода газов Сечение для прохода воздуха Температура газов на входе в ВЗП Энтальпия газов на входе в ВЗП Температура воздуха на выходе из ВЗП Энтальпия воздуха на выходе из ВЗП F 3 мм/ мм мм/ мм М2 Fг М2 11,4 fв М2 16,4 о С 240 кДж/кг 2795,95 Температура газов на выходе Энтальпия газов на входе Средняя температура газов 2 взп 2 I взп t" взп2 i"взп2 "взп2 I "взп2 взп2 Балансовая теплота Температура воды на входе Qб t в зп i'взп2 Средняя температура воды tср г 54/40,5 11240 С 110 кДж/кг 526,88 С 120 0 кДж кг о С 1395,42 240 120 180 2 кДж кг 0,994(2795,95-1395,42 0,02*150,54) =1395,09 С 70 кДж кг 526,88 0 Энтальпия воды на входе Средняя скорость газов о 40/36,8 C 70 110 90 2 м с 8,77 * 8,3105 * 453 11,4 273 10,6 0 31 Большая разность температур t б 0 C 240-70=170 Меньшая разность температур t м 0 C 120-110=10 Температурный напор Δtвзп1 о Средняя скорость воз- в духа Температура загрязнения поверхности стенки tз Коэффициент использования поверхности С м/с 1,01* 170 10 57,04 170 ln 10 8,77*1,09*4,75* (180+273)/(273*16,4)=4,59 С 90+25=115 ξ - 0,9 k Вт м 2 0 С Тепловосприятие ширм Qт кДж кг Ошибка в балансе ΔQ % Коэффициент теплопередачи 0 52,33 * 34,16 * 0,9 18,6 52,33 34,16 18,6 * 57,04 *11240 8,77 103 1374,4 1395,09 1374,37 *100 1395,09 1,5 Δ Q=1,5%<2%, следовательно, температуры приняты правильно. 32 10. Вторая ступень водяного экономайзера Таблица 10.1 - Водяной экономайзер второй ступени Наименование величины 1 Обозначение Размерность Расчет и результат 2 5 Диаметр труб d1/d2 Шаги между трубами S1/S2 Число рядов труб Поверхность нагрева Сечение для прохода газов Температура газов на входе Энтальпия газов на входе Теплота, воспринятая излучением Теплота, воспринятая пароперегревателем z F 3 мм/ мм мм/ мм Шт М2 Fг М2 29,4 С 780 Удельная теплота парообразования Изменение энтальпии воды в пароохладителе Энтальпия воды на выходе 'Г I Г Qл Qпп 0 кДж кг кДж кг кДж кг 32/34 100/55 32 1010 8793,046 10573,1+399,46+349,6=113 22,16 1415,9+364,2+315,17+2204 ,3+213,12=4512,69 кДж кг r I по кДж кг 1003,12 1003,12 * 2,14 0,9165 61,11 50,17 і"в кДж кг 3465,9 50,17 8,77 61,11 * 11322,16 4515,69 * 1141,81 Температура воды на выходе Температура газов на выходе Энтальпия газов на выходе t в 0 С 261 Г 0 С 505 I Г кДж кг 5928,02 Балансовая теплота Qб кДж кг 0,994(8793,0465928,02+0,02*150,54)=285 0,83 '' 33 Энтальпия воды на входе I в Температура воды на входе t в tср Средняя температура воды кДж кг 1141,81-8,77/61,11=732,68 0 С 173 0 C 173 261 217 2 780 505 273 2 915,5 Средняя температура газов Тср К Большая разность температур t б 0 C 780-173=607 Меньшая разность температур t м 0 C 505-261=244 Температурный напор t 0 Средняя скорость газов г 607 244 398,75 607 2,3 * lg 244 8,77 * 7,968 * 918 29.4 273 7,99 C м с Эффективная толщина излучающего слоя S М 4 0.1 0.055 0.9 0.032 1 2 0.032 0.17 Произведение pпS МПа м 0,1*0,17*0,2093=0,032 Коэффициент ослабления лучей: ( 1 МПа м трехатомными газами kг*rп 1 МПа м частицами кокса 783 ) * 0,2093 1000 43000 1,3 3 (783) 2 (16) 2 * 0,0289 2,99 1 МПа м 0,5 k 1 МПа м 7,34+2,99+0,5= 10,83 аф - 0,155 kк*χ1*χ2 топочной средой Коэффициент излучения газовой средой (1 0,37 7,34 золовыми частицами kзл*зл 0,78 1,6 0,0823 1) * 0,316 0,032 34 Температура загрязнения поверхности стенки tз Коэффициент загрязнения поверхности Коэффициент теплоотдачи конвекцией к Коэффициент теплоотдачи излучением л Коэффициент использования - 0,9 Коэффициент теплоотдачи от газов к поверхности нагрева 1 Вт м 2 0 С 0,9*(77,5+16,3)=84,39 Коэффициент теплопередачи k Вт м 2 0 С Тепловосприятие ширм Qт кДж кг Ошибка в балансе ΔQ % С 218+60=278 м 2 0С Вт 0,0058*1*0,7+ +0,00172=0,0045 0 Вт м 2 0 С Вт м 2 0 С 73*1.12*1.03*0.92=77.5 105*0,155=16,3 84,39 1 0,0045 * 84,39 61,2 61,2 * 398,75 *1010 8,77 10 3 2810,43 2850,83 2810,43 *100 2850,83 1,4 Δ Q=1,4%<2%, следовательно, температуры приняты правильно. 35 11. Вторая ступень воздухоподогревателя Таблица 11.1 – Расчет второй ступени воздухоподогревателя Наименование величины 1 Обозначение Размерность Расчет и результат 2 5 Диаметр труб d1/d2 F 3 мм/ мм мм/ мм М2 Fг М2 13,8 fв М2 22,2 о С 505 кДж/кг 5928,02 Шаги между трубами Поверхность нагрева Сечение для прохода газов Сечение для прохода воздуха Температура газов на входе в ВЗП Энтальпия газов на входе в ВЗП Температура воздуха на выходе из ВЗП Энтальпия воздуха на выходе из ВЗП Температура газов на выходе Энтальпия газов на входе Средняя температура газов S1/S2 2 взп 2 I взп t" взп2 i"взп2 "взп2 I "взп2 взп2 о 40/36,8 60/40,5 5160 С 300 кДж/кг 2258,04 С 340 0 кДж кг о С 3959,752 505 340 422,5 2 0,994(5928,02-3539,893+ 0,02*150,54) =1959,45 Балансовая теплота Qб кДж кг Отношение количества воздуха за ВЗП к теоретически необходимому β"1 - 1,08+0,02=1,1 i'взп2 кДж кг 2258,04-1959,45/1,1=460,38 С 110 Энтальпия воды на входе Температура воды на входе t в зп 0 36 Средняя температура воды tср 0 C 300 110 205 2 Толщина излучающего слоя S м 0,9*0,0368=0,033 Большая разность температур t б 0 C 340-110=230 Меньшая разность температур t м 0 C 505-300=205 Температурный напор t 0 C 230 205 217,5 2 8,77 * 8,022 * 695,5 13,8 273 13,1 Средняя скорость газов г м с Произведение pпS МПа м 0,1*0,033*0,2039=0,000673 Коэффициент теплоотдачи конвекцией к Вт м 2 0 С 42*0,8*1,38=34,27 ( Коэффициент ослабления лучей: 1 МПа м kг*rп частицами кокса kзл*зл kк*χ1*χ2 (1 0,37 613 ) * 0,2039 1000 17,35 трехатомными газами золовыми частицами 0,78 1,6 0,08139 1) * 0,316 0,000673 1 МПа м 1 МПа м топочной средой k 1 МПа м Коэффициент излучения газовой средой аф - 43000 1,3 3 (613) 2 (16) 2 * 0,02848 3,47 0,5 17,35+3,47+0,5=20,92 0,067 37 Коэффициент загрязнения пов-ти м 2 0С Вт 0,0058*1*0,7+ +0,00172=0,0045 Коэффициент теплоотдачи излучением л Вт м 2 0 С 21 1 Вт м 2 0 С 34,27+21=55,27 α2 Вт/м2К Коэффициент теплоотдачи от газов к пов-ти нагрева Коэффициент теплоотдачи от стенки к воздуху Коэффициент использования поверхности 36*0,9*1,38=32,9 ξ - в м/с k Вт м 2 0 С Тепловосприятие ширм Qт кДж кг Ошибка в балансе ΔQ % Средняя скорость воздуха Коэффициент теплопередачи 0,9 8,77*1,09*5,617*(205+273)/(2 73*22,2)=4,23 55,27 * 32,9 * 0,9 16,3 55,27 32,9 16,3 * 217,5 * 5160 8,77 103 1984,9 1984,9 1959,45 *100 1984,9 1,3 Δ Q=1,3%<2%, следовательно, температуры приняты правильно. 38 12. Проверка конвективных поверхностей на низкотемпературную коррозию Если температура труб воздухоподогревателя будет меньше температуры конденсации водяных паров, то образующая влага будет осаждаться на стенках труб. Температура конденсации – температура точки росы определяется парциальным давлением водяных паров и сильно зависит от концентрации SO2 и SO3; она повышается с увеличением сернистого топлива. Влага содержит серную и сернистую кислоты, а также кислород и другие компоненты дымовых газов. Контакт такой влаги с металлическими поверхностями приводит к интенсивной низкотемпературной коррозии и разрушению поверхности. Условие отсутствие низкотемпературной коррозии является неравенство м ин t ст >tр , м ин t ст - минимальная температура стенки, °С t р - температура точки росы, °С Температура точки росы дымовых газов, определяемая по формуле: t p t кон t р , t p 2013 s п 1,05 sп Sр Qнр Ап Ар Qнр t p 4 ,19 а ун Ап sп 4,416 0,2115 20,876 Ап 23 1,102 20,876 2013 0,212 96,76 оС 4 ,19*0 , 95*1,102 1,05 Температура конденсации водяных паров по парциальному давлению водяных паров в продуктах сгорания PН2О=р* rH 2O ; PН2О=0,1*0,0796=0,00796 Мпa. принимаем tкон 45,1 оС 39 t p 45,1 96,76 141,86 оС min tст 0.81взп 2взп 0,951 2 min tст 0,8 * 52,33 *120 34,16 * 70 108,4 оС 0,95 * 52,33 34,16 Таким образом, температура точки росы t р больше минимальной температуры стенки. Значит, низкотемпературная коррозия будет происходить. В связи с этим, нижний куб в первой ступени ВЗП делают съемным для быстрой замены его при ремонте. Также необходимо для защиты от коррозии холодной части воздухоподогревателя использовать коррозионно-стойкие эмали на поверхностях нагрева, можно менять трубы ВЗП или заменить на регенеративный, делать присадки, повышать температуру на входе в ВЗП. 40 13. Расчёт самого теплонапряженного участка (ширмы) на допустимую температуру стенки Средняя расчетная температура металла стенки определяется по формуле: 2 1 t СТ t t mg МАХ * СТ 1 2 Эту температуру рассчитываем для наиболее теплонапряженной поверхности нагрева - ширмы. t - средняя для элемента температура протекания рабочей среды в рассчитываемом сечении: по таблице 6 t=444оС; Δt- превышение большей температуры среды в рассчитываемом участке над средней: Δt=tп"-t=478-444=34оС; β - отношение наружного и внутреннего диаметров труб: d н 32 1,333 ; d вн 24 м-коэффициент растечки тепла , м=1, /5/; gмах- тепловая нагрузка труб в точке максимального тепловосприятия: g MAX B p QЛ QБ 349,6 1415,4 8,77 50,92 FШИРМ 304 δ=0,004 - толщина стенки труб; λст=0,045Квт/мК - коэффициент теплопроводности стали; α2 =3,5 Вт/м2К 2 1 0.004 * 502,57 оС 0.045 1 1.333 3,5 В итоге t 444 34 1.333 *1 * 50,92 * Максимально допустимая температура стенки для металла ширм (сталь 12Х1МФ) составляет 502,57 оС, следовательно, температура стенки самой теплонапряженной поверхности (ширм) не превышает допустимую температуру для данного металла, поэтому пережога труб происходить не будет. 41 Заключение Проведя поверочный тепловой расчет котельного агрегата БКЗ-220-100 Ф3 на угле Солонцевского месторождения, можно сделать следующие выводы: 1. Ошибка в итоговом балансе составляет 3,3% , что не превышает допустимого значения инженерной погрешности, равной 10%. 2. Удельные теплонапряжения топочного объёма и сечения не превышают допустимые значения. 3. Параметры перегретого пара на выходе из четвертой ступени пароперегревателя совпадают с заданными. 4. Абразивного износа поверхностей нагрева поверхностей происходить не будет, так как абразивность золы не высокая и скорости газов меньше допустимых. Но будет происходить зашлаковка ширмовых поверхностей нагрева, так как скорость газов составляет 4,27 м/с, что меньше предельно допустимого значения 8 м/с. 5. Температура воздуха после ВЗП составляет 300С, этот воздух можно без ограничений использовать в системе пылеприготовления. 6. Твёрдое шлакоудаление приемлемо для данного топлива. 7. Имеющиеся молотковые мельницы подходят для размола каменного угля с высоким выходом летучих (VГ > 25%) и для системы с прямым вдуванием топлива в топку. 8. КПД брутто котельного агрегата составляет 93,195%. 9. Расход топлива на котлоагрегат составляет 8,77 кг/с. В результате можно сделать вывод: Данное топливо Солонцевского месторождения пригодно для использования на котельном агрегате БКЗ-220-100 Ф3. 42 Список использованных источников Бойко, Е. А. Котельные установки и парогенераторы (тепловой рас- 1. чет парового котла): Учебное пособие / Е. А. Бойко, И. С. Деринг, Т. И. Охорзина. Красноярск: ИПЦ КГТУ, 2005. – 96 с. Компановка и тепловой расчет парового котла: Учебное пособие 2. для ВУЗов/ Ю.М. Липов, Ю.Ф. Сомойлов, Т.В. Виленский.-М.: Энероатомиздат, 1988 Котельные установки и парогенераторы. Тепловой расчет котель- 3. ных агрегатов. Методические указания к курсовому проекту./ Л.А. Сорокина, А.Н. Кудряшов.- Иркутск, 1993 (4 части) Термодинамические свойства воды и водяного пара./С.Л. Ривкин, 4. А.А. Александров: - М.:Энергия. 1975. Каталог по оборудованию Читинской ТЭЦ-1/Под редакцией Соло- 5. вьева Т.В Котельные установки и парогенераторы. Тепловой расчет котель- 6. ных агрегатов. Методические указания к курсовому проекту. – Составители: Л.А. Сорокина, В.В. Федчишин, А.Н. Кудряшов. – Иркутск, 1993. – Ч.2. Липов Ю.М. Компоновка и тепловой расчет парового котла – М.: 7. Энергоатомизат, 1988-208 с. Тепловой расчет котельных агрегатов (Нормативный метод). М. 8. Энергия-1973 Тепловой расчет котлов. Нормативный метод. − 3-е изд., перераб. и 9. доп. − СПб.: Изд-во НПО ЦКТИ, 1998. – 256 с. Расчет паровых котлов в примерах и задачах: Учебное пособие для 10. вузов / А.Н. Безгрешнов, Ю.М. Липов, Б.М. Шлейфер.- М.:Энергоатомиздат,1991,-240с. 11. Резников М.И., Липов Ю.М. Паровые котлы тепловых электростан- ций: Учебник для вузов. – М.: Энергоиздат, 1981. – 240 с., ил. 43 12. Паровые котлы тепловых электростанций: Учебник для ВУЗов.-М.: Энергоиздат, 1981 13. Ю.М.Липов, Ю.Ф.Самойлов, Т.В.Виленский. Компоновка и тепло- вой расчет парового котла. М. М.Энергоатомиздат-1988