А.П. Кравникова

ГИДРАВЛИЧЕСКОЕ И ПНЕВМАТИЧЕСКОЕ

ОБОРУДОВАНИЕ ПУГЕВЫХ

И СТРОИТЕЛЬНЫХ МАШИН

Рекомендовано

ФГАУ «Федеральный институт развития образования»

к использованию в качестве учебного пособия в учебном nроцессе

образовательных учреждений, реализующих программы ело

по специальности

23.02.04 «Техническая эксплуатация

noiJы!.MHo-тpaHcnopтHЫX, строительных,

дорожных машин и оборудования (по отраслям)>>,

Регистрационный номер рецензии

Москва

2016

537 от 24 декабря 2015 г.

УДК

БЕК

62-82; 62-85

34.447

К77

Ре ц е н з е н т: зaвeдyющиil: кафедрой сЭкcпnyaтaци;r и ремшrr мaJIIИН>o ФГБОУ

впо PТYТlC, д-р тe~.:н. наук, проф. ии. Байка

Кравнпкова А.П.

К77

Гидравлическое и пневматическое оборудование путевых и

строительных мапnm: учеб. пособие.

-

М.: ФГБОУ .Учебно-ме­

тодwrеский центр по образованию на железнодорожнm.{ транс­

порте», 2016. -

420 с.

ISBN 978-5-89035-890-5

Приведены основные сведения о rnдравлическом и пневматическом при­

воде путевых и строительных маurnн,

их конструктивном исполнении,

ос­

новных характеристиках и принципах действия. Подробно изложены осо­

бенности устройства элемеlfI'1)В rnдро- и пнеВМОПРИВQДа, наЭНiI'lение и функ­

ШШ основных rnдраВЛWlеских элемеlfI'1)В машин, таких как насосы, rnдро­

двигатели, распределители и ДР., а также вспомогательного оборудования.

Рассмотрены принципиальные схемы гидравлических и цневмаТWlеских ус­

гройств и систем путевых и строительных машин с описанием их функций,

а также расчетные фuрмулы и условные ооозначения элементов гидравли­

ческого оборудования. Кратко освещены вопросы технического обслужи­

вания и ремонта маurnн, даны примеры расчетов параметров их узлов и таб­

лицы с указаmrем их основных неисправностей.

Предназначено для сгудентов техникумов и колледжей железнодорожно­

го транспoprа специальности

но-транспортных,

13.02.04

строительных,

«Техническая эксплуатация подъем­

ДОIЮжных машин

и

оборудования

отраслям)>>, а также может представлять интерес для специалистов

u

(по

нженер­

но-технических работников, занятых эксплуатацией и ремонтом железнодо­

рожных строительных МJ\ШИН.

УДК

©

©

Кравникова. А.П.,

62-82; 62-85

ББК 34.447

2016

ФГБОУ «Учебно-методический центр

по образованию на железнодорожном

ISBN978-5-89035-890-5

транспорте»,

2016

ВведеlDlе

в сложных многофункциональных путевых и строительных ма­

шинах пщранлическая передача является основным элементом, по­

зволяющим повышать маневренность машины, наращивать и вы­

держивать высокие скорости движения, бесступенчато реryлировать

рабочие СКОрОC'nI и СЮIЫ тяти в широком диапазоне, использовать

и преобразовывать в рабочие движения данные контрольно-изме­

рительных систем, использовать в управлении мнемосхе.мы, выпол­

нять ряд операций, недоступных для других видов привода, актиВ­

но внедрять автоматизированные системы управления рабочими

органами,

Широкое использование гидропривода обусловлено его пре­

имуществами, к которым можно отнеC'nI бесступенчатое реryлиро­

вание скорости вращения или перемещения рабочего органа маши­

ны, возможность дистанционного реryлирования, реверс испол­

нительного органа; надежность работы и гибкие трубопроводы

подвижных элементов машин позволяют ОСYJЦестВJIЯТЬ передачу

энерrnи практически в любую точку и Т.д.

К основным недостаткам объемного пщропривода следует отне­

сти утечки и натрев жидкости, необходимость подцержания посто­

янной температуры рабочей среды, более низкийКПД по сравне­

нию с механическими передачами.

Гидравлический привод нашел широкое применение благодаря

своим достоинствам там, где требуется не только с:шrа и надежность,

но и высокая точность в работе,

роль гидРавлических приводов, а также систем управления и ре­

гулирования постоянно повышается в процессе автоматизации тех­

нологических производсrnенных процессов, Большинство совре­

менных высокопроизводительных железнодорожно-строительных

машин частично JШИ полностью работают на гидРавлическом при­

воде, Именно благодаря применен:ию гидРавлических систем управ­

ления удалось досппнугь столь высокой степени автоматизации тех­

нологических процессов,

На железных дорогах Российской Федерации в эксплуатации

находятся

машины по

текущему содержанию

и

ремонту пути,

функции которых напрямую зависят от применения гидравличес­

кого привода для их передвижения или управления рабочими

органами.

Гидравлический привод ОСНОВНЫХ рабочих органов имеют мanIИ­

вы СЗП-600, МИК, мкт, ЭЛБ-ЗМк, ЭЛБ-4, ПБ, ЩОМ-4, ЩОМ-6,

ЩОМ-700, ЩОМ-1200, РМ-80, РМ-76, АХМ, ПМГ, ВПР-1200,

ВПР-О2, ВПРС-500, ВПРС-02, ВПРС-I0,

Duomatic 09-32 CSM,

Unimat-08-475-4S, Unimat Compact 08-16 St:rait, ВПРМ, ВПО-З000М,

ВПО-З-ЗООО, ЭЛБ-Р, БУМ, дсп, ПМБ, дсп-с, мпрс, ВПРМ-

600,

звеносборочные линии ППЗЛ-650, ЗЛХ-800, звеноразборочная

линия ЗРС-700, бульдозеры, скреперы, автогрейдеры, экскаваторы,

фронтальные погрузчики и Т.д.

Гидравлический привод механизма передвижения имеют маши­

ны ПБ, РМ-80, РМ-76, ВПР-1200, ВПР-02, ВПРС-500, ВПРС-02,

ВПРС-I0,

Duomatic 09-32 CSM, Unimat-08-475-4S,

БУМ, дсл,

дсп-с.

Унифицированные гидравлические передачи установлены на

ПТМ-630, МПТ-4, МПТ-6, АДМ, МПРс.

Гидравлические цилиндры применяют для приведения рабо­

чих органов в рабочее и транспортное положение у путевых ма­

шин СЗП-600, МНК, МКТ, ЭЛБ-3МК, ПБ, УМ-М, Y1vI-С, СЧ-600,

СЧ-601, ЩОМ-6Р, ЩОМ

-

Б, РМ-80, РМ-76, АХМ, СЧУ-800,

YК-25j9-18, YК-25j21, УК-25 сп, МПД-2, прсм-з, ПРСМ-4,

ПРСМ-5, ПРСМ-6, РШП-48, снегоуборочных машин СМ-3,

СМ-4, СМ-6, виброшлифовальной машины

GWM-220,

дрезин

АДМ идр.

На мanIИне ПМГ установлена гидравлическая муфта предельно­

го момента, предназначенная для регулирования усилия затяжки

гаек клеммных и закладных болтов рельсовых креплений.

Широкое применеЮ[е на путевых машинах наllШО также IПIев­

матическое и пневмотормозное оборудование.

Пневматический привод основных рабочих органов имеют пу­

тевые струги, хоппер-дозаторы, думпкары, плуговые снегоочисти­

тели СДП, СДП-М, цумз, СПУ-Н, СП-2, пневмокостьшезабив­

ЩИКИ, технологическая стендовая линия ТЛС, а также машины,

н состав которых входят контрольно-измерителъные системы (типа

ВПР, ЭЛБ-Р, ВПО, ЦНИИ-2, ЦНИИ-4, АДЭ).

Достоинства пневматического привода

-

простота изготовления,

эксmryатации и ремонта; привод дешев в эксrrnyaтации. Недостат­

ки пневмопривода

-

громоздкость исполнительных органов, а так­

же малые скорости движения поршня пневмоцилиндра.

lJJава 1. ОСНОВЫ ПРИКЛАДНОЙ ГИДРАВЛИКИ

1.1.

Виды и свойства рабочих жидкостей

Жидкостью в гидравлике называют физическое тело, способное

изменять свою фор.му при воздействии на нее сколь yrодно малых

сил; в гидравлическом приводе ЖИДКОСТЬ используется :как носи­

тель энерпш.

Рабочие ЖИДКОСТИ предназначены для передачи энергии ОТ на­

соса по трубопроводам к гидРодвигателям, от ВХОДНОГО звена (вала

насоса) к выходному (вал гидродвиraтеля), Кроме ТОГО, ОНИ обес­

печивают смазку поверхностей трения, защиту деталей гидрообо­

РУДQВания от коррозии, ОТВОД тепла и удаление продуктов износа

из ЗОН трения, при ЭТОМ она (жидкость) подверraется воздействию

высоких давлений, скоростей и температур.

Рабочие жидкости гидропровадов должны иметь высокий .индекс

вязкости, обладать хорошей смазывающей способностью, а также

физической, механической и химической стабильностью характери­

СПfК при хранении и длительной эксruryатации, не должны разру­

шаться, портиться и оказывать воздействие на элементы гидропри­

вода; жидкость должна бьrrь нейтральной к материалам, быrь пожаро­

безопасной и нетоксичноЙ. В значительной степени ЭПIМ требова­

ниям удовлетворяют минеральные масла и синтетические жидкости

на :к:ремнийорганической основе,

Рабочие жидкости для rnдpосистем доJlЖlШ обладать следующими свойствами:

-

нормапlВНОЙ вязкостью в требуемых диапазонах значений;

высоким индексом вязкосПl (минимальной зависимостью вяз-

кости от температуры);

-

ХОРОIlIИми смазывающими свойствами;

химической инертностью к материалам, из которых сделаны

элементы гидропривода;

-

высоким объемным модулем упругости;

высокой устойчивостью к химической и механической дест-

рукции;

-

высоким коэффициентом теплопроводности и удельной теп­

лоемкости и малым коэффициентом теплового расширения;

-

высокой температурой вспышки;

В качестве рабочих жидкостей в гидравлическом приводе при­

меняют минеральные масла, водомасляные эмульсии, смеси и син­

тетические жидкосrn. Выбор типа и марки рабочей .жидкости опре­

деляется назначением, степенью надежности и условиями эксrurya­

тацIШ гидроприводов машШl.

Минеральные ,~асла получают В результате переработки высоко­

качественных сортов нефти с введением в них присадок, улучшаю­

щих их физические свойства. Присадки добавляют в КОШlчестве

0,05-10 %.

Различают присадки: антиокислительные, вязк.осrnые,

противаизносные, снижающие температуру застывания жидкости,

антипенные и т,д. Они MOryт быть также многофункциональными,

Т.е. влиять на несколько физических свойств сразу.

ВоiJОМQСЛRные э..~ульсии представляют собой смеси воды и мине­

рального масла в СОO'IНошениях

100: 1, 50; 1 и Т.д,

Минеральные масла

В Э:МУЛЬСИЯХ служат для уменьшения коррозионного воздействия

рабочей жидкости и увeшrчения смазывающей способности. э.муль­

сии используют В гидросистемах машин, работающих в пожаро­

опасных УСЛОВИЯХ и в машинах, где требуется большое количество

рабочей жидкости (например, в mдpаШIическ:их прессах); их при­

менение ограничено отрицательными и высокими (до

60

ОС) тем­

пературами.

C~ecи различных сортов минеральных масел между собой, с ке­

росином, ГЛJщерином и Т.д. применяют в :гидРосистемах высокой

точности, а также в гидросистемах, работающих в условиях низких

температур.

Синтетические жидкости на основе силиконов, хлор- и Фторуг­

леродистых соединений, полифеноло.вых эфиров и Т.д. негорючи,

стойки к воздействию химических элементов, обладают стабильно­

стью вязкостных :характериС"Л1К. в широком диапазоне температур.

В последнее время, несмотря на высокую стоимость синтетических

жидкостей, они находят все большее применение в mдpопри.водах

машин общего назначения.

Выбор рабочих жидкостей для гидросистемы машины определя­

ется;

-

диапазоном рабочих температур;

давлением в rидpосистеме;

скоростями движения исполнительных механизмов;

характеристиками конструкционных материалов и yrшотнений;

особенностями эксruryaтации машины (на открытом воздухе

или в помещении, условиями хранения машины,

возможностями

засорения и т.д.).

Диапазон рекомендуемых рабочих температур находят по нязко­

С1НЫМ характерисПfКам рабочих жидкостей.

Верхний температурный предел для выбранной рабочей жид­

кости определяется допустимым увеличением утечек и снижени­

ем объемного кпд, прочностью rurенки рабочей жидкости, а ниж­

ний

-

работоспособностью насоса, характеризующейся полным

заполнением его рабочих камер или пределом прокачиваемости

жидкосПf насосом.

При безгаражном хранении машин в зимнее время вязкость

жидкостей становится настолько высокой, что в периоды пуска и

разогрева гидросистемы насос некоторое время не прокачивает ра­

бочую жидкость, В результате возникает 4:сухое»- трение подвижных

частей насоса, кавитация, интенсивный износ и выход насоса из

строя. Таким образом, при применении рабочих жидкостей в усло­

виях отрицательных температур пуску гидропривода в работу дол­

жен непременно предшествовать подогрев рабочей жидкосПf.

Максимальные и минимальные значения вязкости рабочих жид­

костей в зависимости от типа насоса приведены в табл,

1.1.

Тамица

1.1

Значения WlЗКОСТВ при Крайввх температурllЫX пределах

Значение вязкоCПI: (сСТ) при температурном пределе

верхнем

тип насоса

по условию по условию ПQJI-

по условию обеспече­

НШl смазывающей

прокачи- Н;~~о~О=:И ШI~~ ~,;~~~~

ШестереННЬIЙ

4500-5000

1380-1250

16-18

ПЛастичный

4000-4500

680-620

10-12

АксШIЪНо-поршневой

1800-1600

570-530

6-8

Рабочее давление в гидросистеме и скорость движения испол­

нительного механизма также являются важными пока.зателями, оп­

ределяющими выбор рабочей жидкости.

Утечки ЖИДкосrn повышаются при увеличении давления, следо­

вательно, было бы лучше применятъ рабочую жидкость с повышен­

ной вязкостью, но при этом будут увеличиваться гидравлические

потери и снижаться кпд гидропривода. Аналогичное влияние ока­

зывает на рабочую жидкость скорость движения исполнительных

механизмов. В настоящее время нет научно обоснованных рекомен­

даций по выбору рабочих жидкостей в зависимости от даШlения и

скорости движения ИСПQЛНителъноro механизма. Однако отмечает­

ся стремление при больших давлениях применять рабочую жидкость

повышенной вязкости, а при низких давлениях

-

пониженноЙ.

Тип рабочей жидкости, применяемой в гидроприводе, опреде­

ляется условиями его эксплуатации. При выборе и применении ра­

бочей жидкости следует учитывать ее эксrmyaтационные свойства.

Рабочую жидкость выбирают также с учетом пша насосов и режи­

мов их эксплуатации, постоянства режима гидропривода и способ­

ности сохранять смазочные свойства; также должны бъnъ исклю­

чены утечки при высоких теАШературах и чрезмерные потери

-

при

низких.

для гидроприводов самоходных машин марку масла выбирают в

зависимости от стоимоCПI жидкости, диапазона теАШератур, даШlе­

нил в гидросистеме, скороCПI движения выходных звеньев гидро­

двигателей, климатических условий эксплуатации и продолжитель­

ности работы гидропривода в течение суток, а также от степени со­

вместимости рабочей жидкости с конструкционным материалом и

уruютнениями.

В гидросистемах машин в качестве рабочих жидкостей приме­

няются масла на нефтяной основе. Они обладают рядом положи­

тельных качеств, наиболее важными из которых следует считать до­

ступность их получения и невысокую стоимость. для улучшения

эксплуатационных свойств в состав рабочих жидкостей вводят при­

садки.

Наиболее распространенными являются два сорта рабочих жид­

костей

-

ВМГЗ и МГ-30. Они позволяют заменить более

специальных масел

-

30 сортов

индустриальных, турбшlНЫХ, трансформатор­

ных, дизельных, моторных, цилиндровых, веретенных и т.д. В при-

водах железнодорожных строительных мanrn:н (ЖДСМ) также ак­

тивно применяют масла индустриальные И-20, и-зо, И-50; турбин­

ное; веретенное; АМГ-I0, ShеП.

При работе rnдропривода в IШIроком диапазоне температур ре­

комендуется применять летние и зимние сорта рабочих жидкостей.

Необходимо также после первоm периода работы rnдpопривода в

течение

50-100

ч заменять рабочую жидкость Д1Ш ее фильтрации и

очистки от продуктов износа в начальный период эксплуатации.

К рабочим жидкостям, предназначенным для гидроприводов

машин, эксruryатируемых на открытом воздухе, предъявляются сле­

дующие основные требования.

Рабочая жидкость должна бьпь чистой не rpубее

17216-71),

13 класса (ГОСТ

обладать хорошими смазывающими и анПlкоррозийны­

ми свойствами по оrnошению к стали, бронзе и алюминиевым сJШa­

вам; высокой противопенной стойкостью, исключающей образова­

ние воздушно-масляной э.мульсии и отложение СМОшtстых осадков,

вызывающих облиrepацию проходных капиллярных :каналов и дрос­

сельных щелей в rnдpооборудованиlШ; термической и гидролити­

ческой стаБJШЬНОСТЬЮ в процессе эксruryатации и хранения.

для обеспечения рабатоспособности насосов в районах с холод­

ным климатом рабочая жидкость должна иметь температуру засты­

вания на

10-15

ос ниже возможной рабочей теьшературы, вязкость

при +50 ос должна бьпь не менее 10 мм. 2jс, при -40 ос

-

не более

1500 мм 2jс, а также широкий температурный предел применения

по условию прокачиваемости насосами различных пшов. Лучшей

принято считать такую рабочую жидкость, вязкость которой мало

изменяется при изменении температуры.

Рабочая жидкость должна обеспечивать устойчивую работу. Не

рекомендуется смешивать между собой разные марки рабочих жид­

костей, в ТОМ числе разные марки минеральных масел. Это может

привести к вспениванию рабочей жидкости, что повлечет за собой

нарушение работы гидропривода. Кроме тот, рекомендуется ис­

пользовать с гидросистемой именно ту марку рабочей жидкости,

которая рекомендуется производителем гидрооборудования.

НaJШЧИе ВОДЫ в масле допускается в количесгве не более

0,05-0,1 %,

так как вода вызывает коррозmo меТaJШа. Нamrчие воды возможно

определить следующим образом: наливают в пробирку 2-3 см 3 :мас­

ла, агстаивают несколько .минуг, пока не пропадут пузырЬЮ[ воздуха,

10

после чего масло нагревают, определяя на слух наличие небольших

..взрывою)

(это связано С появлением водяного пара, :когда в масле рез­

ко вскипают :маленькие порЦJШ воды).

Окисление масла связано со сроком его службы при нагреве

оптимальной рабочей температурой масла считается

К примеру срок службы масла при

к.а его служ:бы при

60

90

"С снижается на

30-60

-

ас.

10 % от сро­

"с. Кислород, ШlXодшцийся в масле, вступает

во взаимодействие с углеводородом, масло темнеет, его вязкость по­

вышается, продукты окисления перестакл растворятся в масле, по­

является осадок. это вызывает залипание клапанов, повышение тре­

ния в подшШlНиках, золотниках, цилиндрах насосов и т.д.

Окисление также приводит к образованию кислот, что вызывает

коррозию. Высокие рабочие температуры ускоряют описанные про­

цессы. Следует тщательным образом следить за состоянием рабо­

чей жидкости, для чего и без лабораторных исследований можно

обратить внимание на запах и вид масла, особенно если сравнивать

образцы из чистого неиспользованного масла и масла из гидросис­

темы, помещенные в пробирки. для определения наличия и каче­

ства осадка необходимо оставить образцы в пробирке на ночь. Если

ПОЯВЮIСЯ осадок, масло из гидросисте.мы следует отфильтровать и

прочистить бак. Более подробный анализ состояния масла даст ла­

бораторный анализ.

При ЭКСШIy,lтации тидросистем необходимо создавать такие ус­

ловия, при которых рабочая жидкость по возможности как можно

дольше сохраняла бы свои первоначальные свойства.

для этого необходимо: не смешивать в одной таре свежую и быв­

шую в эксruryатации рабочие жидкости; пользоваться чистым зап­

равочным инвентарем; не допускать смешивания рабочей жидко­

сти с водой; не допускать попадания в жидкость пыли, песка, струж­

ки и других механических частиц. При этом необходимо фильтро­

вать жидкость перед ее заливкой и герметично закрывать резервуары

с рабочей жидкостью.

Основными механuческuмu xapaKтepиcтиKllМи жидкости ЯВJlЯкл­

СЯ IШотностъ И удельный вес.

Пдотностью жидкости называют массу жидкости, заключенную

в единице объема;

11

Yд~bHы.м весам называют вес единицы объема :жидкости, опре­

деляемый по формуле

где

V-

первоначалъный объем JКИДl{ости;

dV -

изменение ',!Того объема при увеличении давпеНllil на величину

dP;

С увеличением температуры удельный вес жидкости уменьшак основным фuзuческUJW своUсmвll.JИ ЖИДКОСТИ ornосятся;

1.

Сжимаемость

-

свойство жидкости изменять свой объем под

во:щействием давления. Сжимаемость жидкости характеризуется ко­

эффициентом объе~rnого сжатия, который определяется по формуле

Величина обратная

y~~, Нjм'.

Pv называется модулем объе~rnой упрyroсти

ЖИДКОСТИ;

1

2

К=р' Н/м.

Модуль объемной упруroсти не постоянен и зависит от давле­

ния и температуры. При гидравлических расчетах сжимаемостью

ЖИДКОCПI обычно пренебрегают И считают жидкости практически

несжимаемыми. Сжатие жидкостей в основном обусловлено сжа­

тием растворенноro в них газа.

Сжимаемость понижает жесткость rидpoпривода, так как на сжа­

тие затрачивается энергия. Сжимаемость также может явиться при­

чиной возникновения автоколебаний в гидросистеме, создавать за­

паздывание срабатывания rидpоaтmаратуры и исполнительных меИногда сжимаемость жидкостей оказывается полезной, напри­

мер в rnдpавлических амортизаторах и жидкоC'ПlЫХ пружинах.

2.

Температурное расширение

-

ornосительное изменение объе­

ма жидкости при увеличении температуры на

1

ос при Р = соnst

характеризуется коэффlЩиентом температурноro расширения

~,~v%' ljC".

12

-

Поскольку Д1Ш капельных .жидкостей коэффициент температур­

ного расширения ничтожно мал, то при практических расчетах его

не учпгывaIOТ.

3.

Сопротивление растяжению. Особыми физическими опытами

было показано, что покоящаяся жидкость (в частности вода, ртуть)

иногда способна сопротивляться очень БОJThШИМ растягивающим

ус:ишшм. Но в обычных условиях такот не происхо,цит и поэтому

считают, что жидкость не способна сопротивляться растягивающим

УСЮlиям.

4.

Силы поверхностного натя­

жения стремятся придать сфери­

ческую форму жидкости (рис.

1.1)

и направлены всегда внутрь рас­

сматриваемого объема перпенди­

кулярно свободной поверхности

жидкости.

Рис.

1.1.

CюJы поверхносrnого

Рассмотрим бесконечно малый

объем жидкости на свободной поверхности, На него будут действовать силы со стороны соседних

объемов, В результате, если сложить вектора всех СЮl, действующих

на рассматриваемый объем, то суммарная составляющая СЮlа бу­

дет направлена перпендикулярно внyrpь рассматриваемоm объема.

Механизм внyrpeннeгo трения в жидкостях и газах заключается

в том, что хаотически движущиеся молекулы переносят импульс из

однот слоя в другой, что приводит К выравниванию скоростей

-

это описывается введением СЮlы трения. Вязкость rnepдыx: тел об­

ладает рядом специфических особенностей и рассматривается обыч­

но отдельно.

5.

Вязкость жидкости

-

свойство жидкости сопротивляться

скольжеЮ[ю ImИ сдвигу ее слоев. Cyrь ее заключается в возникно­

вении внутренней силы трения Me~ Движущимися слоями жид­

кости, которая определяется по формуле Ньютона

tW

T=~SdY' Н,

rдe S - IШощндь слоев жидкости или стенки, соприк.асающейся с ЖИДКОСТЬЮ, м2 ;

v- -

динамический коэффициент вязкости, или сила вязкосrnоro трения:;

!!!.- - градиент скорости, перпендикyлJlpный к поверхности сдвига.

"у

13

Отсюда динамическая вязкасть равна

~='[-7v-, н,с/м 2 ,

где 1; -

касательные напряжеНlli( жидкости, 1;

= TjS.

Различают динамическую вязкасть (едиmща измерения в Меж­

дунараднай системе единиц СИ

Па'С =

(1

10 Пуаз)

в системе СИ -

-

Па'С, Б системе СГС

-

Пуаз;

и кинематическую вязкасть (едишща измерения

M 2jc,

в СГС -

СТОКС, внесистемная единица -

градус Энглера),

Кинематическая вязкасть мажет быть палучена как отнашение

динамическай вязкасти к платнаCПl вещества и сваим праисхо.ж­

дением обязана классическим методам измерения вязкасти, таким

как измерение времени вытекания заданнага абъема через калиб­

раваннае атверстие пад действием СJШЫ тяжести.

При течении вязкай ЖИДкасти вдаль твердай стенки праисхадит

тормажение потока, обуславленнае вязкостыо (рис,

1.2).

Скарасть

уменьшается па мере уменьшения расстояния у ат стенки. При ЭТОМ

при у = О скарасть падает да нуля, а между слоями праисхадlП пра­

скальзываиие,

саправаждающееся вазникнавением касательных

напряжений 'С.

УI

~------------------~

Е

-6'

.

~

.

'+'"

v----~-/

----,..-'

Рис.

14

1.2.

Профиль скоростей при течении вязкой жидкости вдоль стенки

Величина обратная динамическому коэффtЩиеmy вязкости

(1/11)

называется текучестью жuд~осmu

OrnошеJШе динамического :коэффициента вязкости к плотности

.жидк:осrn На'Зъmается кинематическим коэффициентом вязкости:

1I=*,м 2 /с.

Величина 11 равная 1 см 2 /с (10-4 м 2 /с) называется стоксом (Ст),

а

0,01

Ст

- 1 сантистоксом

(сСт).

Процесс определения вязкости называется вискозиметрией, а

прибор, которым она определяется,

-

вискозиметром.

Помимо оценки вязкости с помощью динамического и кинема­

тического коэффициентов пользуются условной вязкостью

-

гра­

дус Энглера (Е). Вязкостью, выраженной в градусах Энглера, назы­

вается отношение времени истечения 200 см 3 испъrryемой жидко­

сти tчерез капилляр

d = 2,8 мм

ма воды tподы при температуре

к времени истечения такого же объе­

20

ос.

РЕ=-'- ,

поды

t

тде tБоды = 51,6с.

Такой прибор называется вискозиметром Энглера. для пересче­

та градусов Энглера в стоксы для минеральных масел применяется

фор],ryла

11 = 0,0730 Е _

0'o~3 .

Таким образом, для оценки вязкости жидкости (рис.

1.3)

можно

использовать три ее параметра, которые связаны межу собой. В При­

ложении

1 приведены

Рис.

1.3.

таблицы перевода единиц вязкости.

Способы оценки вязкости жидкости

15

Вязкость жидкости зависит от температуры и от давления. При

повышении температуры вязКDC1Ъ жидкосrn уменьшается и наобо­

рат. у газов наблюдается обратное явление: с повышением темпера­

туры вязкоcrъ увеЛИ'IИвается, с понижеЮlем температуры

-

умень­

шается.

6.

Пеноооразогшmе

-

выделение воздуха ИЗ рабочей жидкости при

ШlДении давлеlПlЯ. На интенсивность пенообразования оказывает

влияние содержащаяся в рабочей жидкости вода: даже при ничтож­

ном количестве воды (менее

0,1 % по массе

рабочей жидкости) воз­

mпсает устойчивая пена.

Образование и стойкость пены зависят ат типа рабочей жидко­

сти, от ее температуры и размеров пузырьков, от материалов и по­

КРЫIИЙ гидроаппаратуры. Особенно интенсивно пенаобразование

происходиr в зarpязненных жидкостях и жидкостях, бывших в экс­

плуатации. При температуре жидкости свыше

70

ос происходит

быстрый спад пены.

7.

Хuмuчес~ая

u

механuчес~ая cтoй~ocть характеризует способ­

ность жидкости сохранять свои первоначальные физические свой­

ства при эксплуатащш и :хранении.

Окисление жидкости сопровождается выпадением из нее смол и

nшaков, которые откладываются на поверхности элементов гидро­

привода в виде твердого налета, вследсrnие чего снижается вязкость

и изменяется цвет жидкости. Налет вызывает заклинивание подвиж­

ных соединений, ruryнжерных пар, дроссeшrрующих оrnерстий, раз­

рушение уплоонений и разгерметизацию гидросистемы.

Продукты окисления вызывают также коррозию металлов и

уменьшают надежность работы гидроаппаратуры,

8.

Совместимость рабочих жидкостей с конструкционными ма­

териалами и особенно с материалами уплоонений имеет очень боль­

шое значение. Рабочие жидкости на нефтяной основе совместимы

со всеми металлами, применяемыми в гидромашиностроении, и

плохо совместимы с уплOПiениями, изготовленными из синтетичес­

кой резины и из кожи. Синтетические рабочие жидкости плохо со­

вмещаются с некоторыми конструкционными материалами и не

совместимы с уплатнениями из маслостойкой резины.

9.

Испаряемость жuд~остu. Испаряемость свойственна всем ка­

пельным жидкостям, однако интенсивность испарения неодинако­

ва у различных жидкостей и зависит от условий, в которых нахо-

16

дится жидкость: от температуры, от площади испарения, от давле­

ния, от скорости движения газообразной среды над свободной по­

верхностью жидкости (от ветра).

Растворимость газа в жидкостях характеризуется объемом ра­

10.

С1Вореннот газа в едиmще объема .жидкости и определяется по за­

кону Генри

v=v

k~

r

:ж Р '

а

где

v,. -

объем раствореlПlОГО rn.за;

VЖ -

kРРа

объем жидкости;

КОЭффJЩИеIrГ растворимости;

давление;

-

атмосферное давлеFШе.

k имеет следующие значения при 20 ОС; для во­

- 0,016, керосина - 0,13, минералъныхмасел - 0,08, жидкости

Коэффициент

ды

АМГ -10

- 0,1.

При понижении давления выделяется растворимый

в жидкости газ. это явление может отрицательно сказываться на

работе гидросистем.

1.2.

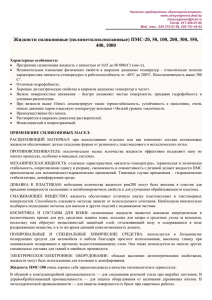

Характеристики основных сортов рабочих жидкостей

и их заменителей, рекомендуемых для применения

ГuдравличеСlше масло ВМЗГ(ТУ38-101479-74) Юlи МГ-15В пред­

назначено для всесезонной эксruryaтации в машинах с гидропри­

водом и в промьшmенном гидрооборудовании в районах Крайне­

го Севера, Сибири и Дальнего Востока, а также в качестве сезон­

ного зимнего сорта в районах умеренного климата в интервале тем­

ператур от

-58

до

+70

ос в зависимости от типа применяемого

насоса.

В состав ВМГЗ входит глубокоочищенная низкозастывающая

ДИСТИJVIЯтная фракция из перспективных сернистых сортов нефти

с КОМПОЗlЩией присадок, обеспечивающих необходимые вязкост­

ные, противоизносные, антикоррозийные, низкотемпературные и

антипеffi[стые свойства, Это масло совместимо с резинотеXIПfЧес­

кими изделиями, входящими в комплект гидравлического обору­

дования, и нетоксично,

Применение гидравлического масла ВМГЗ позволяет значитель­

но расширить геоrpафическую зону надежной ЭКСIШYатации машин,

17

обеспечить пуск гидропривода при низких температурах без пред­

варительного разогрева и :круглосуточную эксrшyатацию машин с

гидроприводом в северных и севера-восточных районах без сезон­

ной смены рабочей жидкости.

Срок эксплуатации гидравлического масла ВМГЗ без замены со­

ставляет

3500-4000 ч работы.

ГuдраilAuческое масло МГ-ЗО (ТУ 38-10150-79) :или МГЕ-46В (ТУ

38-001347-83) предназначено для применения в объемных гидРопри­

водах машин и стационарного промьшшенного оборудования в ка­

честве лenrего сорта. в районах умеренного климата и всесезонного

сорта в южных районах страны в интервале температур от

+75

-20

до

ос.

Масло разработано на базе индустриальных масел И-30А (ГОСТ

20799-75),

имеет антиокислительную, антипенную присадки и деп­

рессатор, понижающий температуру застывания, отличается хоро­

шей смазывающей способностью, стойкостью против образования

и О'Тложения смолистых осадков, а также прО'Тив 8Спенивания, удов­

летворительно защшцает металлические поверхности О'Т коррозJШ.

Характеристики рабочих жидкостей приведены в табл.

1.2.

Таблица

1.2

Характеристики рабочих ЖПДIWстeit

На нефrяной основе

АМГ-lО

10

-70

92

-50. .+60

850

ГМ-50И

7,7

-60

98

-55. .+50

850

ВМГЗ

10

-60

135

-50. .+50

865

МГ-20

17-23

-40

180

-20. .+80

885

МГ-30

27-33

-35

190

+10. .+60

885

16-20,5

-8

170

+10. .+80

880

12-14

-45

I6З

-25. .+60

890

13

-45

163

-30. .+60

886-888

ИРГ-18

Веретенное

АУ

18

Ок.ОНЧйlшtmаб.А

12

Индустриалыrые

И-l2

12

-зо

165

-20 ... +80

876-891

И-20

20

-20

170

-5 ... +90

881-910

и-зо

зо

-15

180

+5. .+60

886-916

И-45

45

-10

190

+5 . . +60

888-920

Турбкнные

ТП-22

20 23

15

180

+5. .+50

901

ТП-30

28-32

-10

180

+10... +50

901

МС-20

20

18

225

895

МС-30

зо

-14

230

905

Минеральные

Применение гидравлического масла МГ-З0 обеспечивает всесе­

зонную эксШIy,lтацию :машин во многих районах страны без его за­

мены в течение

3500-4000

ч, При отсутствии основных сортов

рабочей жидкости допускается использование :масла турбинного

ТП-22.или ТП-З0. Вязкосrnые характеристики масел приведены в

табл,

1,3,

Тllб.Аuца

1.3

в:изкoc"Iвыe характеристики масел

Номер

кинематической

вязкости по

ISO

Средняя вязкость

в сСт при

40

Предельные значения вязкости

в сСт при

~C

минимум

40

~C

максимум

З

ISOVG

2,00

2,20

1,98

2,42

ISOVG

3,00

3,20

2,88

3,52

ISOVG

4,60

4,14

ISOVG

7,00

6,80

6,12

7,48

ISOVG

10,00

5,00

10,00

9,00

11,00

5,06

ISOVG

15,00

15,00

13,50

16,50

ISOVG

22,00

22,00

19,80

24,20

ISOVG

32,00

32,00

28,80

35,20

19

ОК(JII.ЧйНu.t

maliA 1 3

ISOVG

46,00

46,00

41,40

ISOVG

68,00

68,00

61,20

50,60

74,80

ISOVG

100,00

100,00

90,00

110,00

ISOVG

150,00

150,00

135,00

165,00

ISOVG

220,00

220,00

198,00

242,00

ISOVG

320,00

320,00

280,00

352,00

ISOVG

460,00

460,00

414,00

506,00

ISOVG

680,00

680,00

612,00

748,00

ISOVG 1000,00

1000,00

900,00

1100,00

ISOVG 1500,00

1500,00

1350,00

1650,00

Международная организация по стандартизации

(ISO)

разрабо­

тала систему классификации вязкостей для промьшшенных смазоч­

ных масел. Эту систему

(ISO 3448)

ввели в практику компании

ShelI

и другие крупные нефтяные компании, которые осуществляют сер­

висное обслуживание путевой лицензионной техники. Таблицы пе­

ревода единиц вязкости приведены в Пр.шюжении

1,

В гидравлических системах железнодорожных строюел:ъных ма­

ШИН должны применятъся рабочие жидкости, указанные в эксплу­

атационной документации конк:репюй мaIШl:ны. для улучшения ха­

рактеристик минерального масла применяются различные виды

присадок, которые;

-

улучшают смазывание контакта меТaJШ-метaJШ на высоких и

НИЗКИХ скоростях;

-

уменьшают индекс вязкости;

снижают растворимость воздуха, увеличивают объем еro вы-

деления;

-

уменьшают 8Спенивани:е масла;

снижают токсичность масла и еro паров.

К присадкам, снижающим износ, оrnосятся:

1,0-1,4 % диалл::илщшкдитиофосфат (лубризол 667А);

1,0-1,6 % трикреЗШlфосфат (линдоловое масло);

1,0-1,6 % триаРJШфосфат (коaшrг).

20

При выборе гидроагрегатов и рабочих жидкостей необходимо

учитывать как граничные темпера1.')'рЫ окружающего воздуха, так и

режимы работы гидравлической аппаратуры.

ТРаничные температуры принимаются для районов Сибири от­

-50 до

+ 35 "с, для средней полосы

-25

1.4.

ные районы страны

приведены в табл.

до

+50

России от

-35

до

+40

"с, юж­

~c. Режимы работы гидроприводов

ТаliiJиЦд

1.4

Режим работы ПIДJIопрИDOДa

Режим

Коэффициент

Коэффициент

работы

продолжительности

rидpопринода

работы под давлением

Легкий

Средний

Тяжелый

Весьма тяжелый

Число

включений

МенооО,2

0,1-0,3

0,2-0,4

0,3-0,5

0,5-0,7

0,5-0,8

200-400

0,8-0,9

400-800

Более

0,7

До

100

100-200

Вопросы для сtJМоконтроля

1.

2.

Назначение рабочих жидкостей гидросистемы,

Требования, предъявляемые к рабочим жидкостям гидравли-

ческих систем.

3.

4.

5.

6.

7.

8.

Виды рабочих жидкостей гидравлических систем.

Характеристики рабочих жидкостей гидравлических систем.

Свойства минеральных масел.

Характеристики водомасляных эмульсий,

Свойсrnа синrетических .жидкостей.

По кaIOП.[ параметрам следует подбирать рабочую ЖИДКОСТЬ для

гидравлической системы,

9.

Влияние вязкости жидкости на работу гидравлической систе­

мы.

10,

Зависимость вязкости жидкости от рабочей температуры гид­

росистемы.

11,

Влияние условий эксплуатации гидравлического привода на

выбор сорта масла,

12, Достоинства и недостатки минеральных масел.

13, Достоинства и недостатки синтentческих рабочих жидкостей.

21

14. Перечиcшrrе механические

15.

и физические характеристики ма-

Условия эксrrnyaтации машин, влияющие на :качество рабо-

чей ЖИДкосrn.

16.

17.

18.

Динамическая и :кинематическая вязкость жидкости.

Способы оценки вязкости рабочей жидкости.

Недостатки рабочих жидкостей, DТpJЩателъно влияющие на

качество раБO'IЫ гидропривода.

19,

20,

Назначение присадок,

Выбор сортов масел, зависящих от режима работы гидропри­

вода.

1.3.

Условные графические обозначения для составления

схем гидравлических и пневматических систем

Вместо упрощенных изображений пщравлических систем в раз­

резе применяются условные обозначения,

Гидрамические и Illiевматические схемы в зависимости от их ос­

новного назначения подразделяют на типы:

-

структурные;

принципиальные;

соединения,

Изображение рабочего цикла пщравлической систеь.llil с помо­

щью условных обозначений именуется принципиальной схемой.

каждый элеменr или устройство, входящие в изделие и изобра­

женные на схеме, должны иметь буквенно-цифровое позиционное

обозначение, состоящее из буквенного обозначения и порядкового

номера, простаменного после него.

Буквенное обозначение (табл.

1.5) должно представлять собой со­

кращенное наименование элемента, составленное из его начальных

или характерных букв. При отсутсrnии буквенных обозначений в

стандартах или в иных нормативных до:кумеlПах на поле схемы дол­

жны быть приведены соответствующие пояснения.

Порядковые номера элементам следует присваивать, начиная с

едlПIИЦ, в пределах группы элеменrов, которым на схеме присвое­

но одинаковое буквенное позиционное обозначение, например Р1,

Р2, Р3 и т.Д., К1, К2, к3 и т.Д.

Буквы и цифры в ПОЗlЩионных обозначениях на схеме следует

выполнять одним размером шрифта.

22

Таб!luца

1.5

Буквепные по:шциопные оБО1К8чеllИЯ элемеитов mцpавличеCIШX

и ппевматических передач согласно ГОСТ

Наименование гидро-пневмоэлеменroв

27()4-2()11

Буквенное

обозначение

.Aккyмyшrrор гидравлический

АК

Аппарат теплообменный (охладитель)

АТ

Бак rnдpавлический

Быстроразъемное соединение

БРС

Вентиль

ВН

Влатоотделитель

ВД

IИщюaIшарат (пневмоaшraрат) зол011пlxовый

РЗ

ПщроaIШарат (пневмоаппарат) ЮIaПанный

РК

lИдpовытеснитель

ВТ

Пщpoдвиrатель (пневмодвШ"атель) поворотный

Д

IИдродинамичесий трансформатор

гr

IИдpoдинам:ическая муфта

гм

Пщродинамическая передача

мп

lИдpодродинамический насос

гн

IИдродроссель (пневмоДРоссель)

ДК

Пщрозамок (пневмозамок)

зм

IИдpoклапан (пневмоклапан) выдержки времеFПf

кв

IИдpoклапан (пневмоклапан) давления

кд

IИдpoклапан (пневмоклапан) обратный

КО

IИщюЮIапан (пнеВМОЮIапан) предохраmrreльный

КП

IИщюклапан (пневмоклапан) редукциOlПlЫЙ

КР

ПщроЮIaПан (пневмоклапан)

К

IИщюмотор (пневмомотор)

М

lИдpопре06разователь

ПР

23

Продолж;:онu;:о табл

Наименование гидро-rrnевмозлемеR'IOВ

Г:идрораспредemrrель (rrnевмораспределитель)

Гпдроусиmrreль

ГпдроЦИJIИНДp (пневмоцюnrnдp)

ГУ

Ц

Дeлпrелъ потока (расхода)

ДП

Дроссель

ДР

Клапан бaйIIaсный

КБ

Клапан обратный

КО

Клапан обратный управляемый (гидрозамок)

КОУ

Клапан последовательности включения (приоритетный клапан)

:КПВ

Клапан предохраmrreльный

кп

Клапан редукционный

КР

Компрессор

КМ

Кш.шрессорная установка

КУ

Логический элеменг ИЛИ

ИЛИ

Манометр, мановакууметр

МН

Масленка

МС

Маслораспылителъ

МР

Насос

Н

Насос аксиально-поршневой

НА

Насос Iшастинчатый

нп

Насос радиam.но-поршневоЙ

ир

Насос-мотор

НМ

Пневмоrидpопреобразователь

ПГ

Пневмоглушитель

Распределитель

Распределитель давления: регymrpуе'!.fый

РДР

Расходомер

РМ

24

15

Буквенное

обозначение

Окnн.чан.uе таtiл

Наименование гидро-rrневмоэлемеFПOВ

15

Буквенное

обозначение

РП

Реryшrrор потока

Репе давлении

РД

Ресивер

РС

Рукав высокого давлении

РВД

Рукав НИЗICQfQ давления:

РИД

Сепаратор

с

Сумматор потока

СП

Термометр

Термостат

ТС

Устройство (общее обозначеЮlе)

УC1JЮйство во:щухоспускное

А

УВ

ф

ФillIЬТР

ЭлеКТРОГИДРaJlJlИЧеский привод

эm

ЭлектрогидроусилитeJIЪ

ЭГУ

Порядковые номера должны бьпь присвоены в соответстВlШ с

последовательностью расположения элементов на схеме сверху вниз

в направлении слева направо. При необходимости допускается из­

менять последовательность присвоения порядковых номеров в за­

ВИСИМОСПl от размещения элементов в изделии или от направления

потока рабочей среды.

Если в состав изделия входит несколько одинаковых устройств,

то позиционные обозначения элементам следует присваиватъ в пре­

делах этих устройств (рис.

1.4).

Элементам, не входящим в устройства, позиционные обозначе­

ния присваивают после элементов, входящих в устройства.

На стрyкrypной схеме изображают все основные функциональ­

ные часПl изделия (элементы, устройства и функциональные груп­

пы) и основные взаимосвязи между ними.

Функциональные часПl на схеме изображают СIVIОIШIыми основ­

ными ЛИНИЯМИ в виде прямоуroльн:иков или условных графических

25

Рис.

1.4.

Позиционные обозначения элементов

обозначений, с указанием наименования :кIOIЩой функциональной

части изделия.

:rpафическое построение схемы должно давать наиболее нarляд­

ное представление о последовательности взаимодействия функци­

ональных частей в изделии. На линиях взаимосвязей рекомендует­

ся указывать направление потоков рабочей среды,

При изображении функциональных частей в виде прямоуголь­

ников наименования, типы, обозначения и функциональные за­

висимости рекомендуется вписывать внутрь прямоугольников, При

большом количестве функциональных частей допускается взамен

наименований, типов и обозначений проставлять порядковые но­

мера справа от изображения или над ним, как правило, сверху вниз

в направлении слева направо. В этом случае наименования, типы

и обозначения указывают в таблице, помещаемой на поле схемы,

На принципиальной схеме изображают все гидравлические и

пневматическ:ие элеменrы или устройства, необходимые для осуще­

ствления и контроля в изделии установленных гидравлических

(пневматических) процессов, и все гидравлические (пневматичес­

кие) взаимосвязи между ними.

Элеменгы и ycI}JOйства на схеме изображают в виде условно-гра­

фических обозначений (УГО). ЕCJШ УГО стандартами не установлено,

то разраБO'IЧИК выполняет УГО на полях схе.мы и дает пояснеюш.

Все элеменгы и устройства изображают на схемах, как правило, в

исходном положеюrn:: ПPJ'ЖИНЫ

тия, электро.малшты

-

-

в состоЯЮIИ предвариre.льного сжа­

обесточеюlыми и Т.д. В технически обосно­

ванных случаях допускается arдельные элементы схемы ИJDl всю схе­

.му изображать в выбранном рабочем положении с указанием на поле

положеlШЯ, для которого изображены эти элеменгы ИJDl вся схема.

26

Обозначения баков под атмосферным давлением и места удале­

ния воздуха из rидросети изображают на схеме только в положе­

нии, в котором они приведены в соответствующих стандартах.

Данные об элементах должны быть записаны в перечень элемен­

тов. При З'I'ом связь перечня с условными графическими обозначе­

ниями элементов должна осуществляться через позиционные обо­

значения. Допускается в отдельных случаях, устаношrенных в стан­

дартах, все сведения об элементах помещать около УГО.

Переченъ элементов помещают на первом листе схемы :или вы­

полняют в виде самостоятельного документа.

Переченъ элементов офор],шяют в виде таблицы по ГОСТ

2011.

2.701-

Если переченъ элементов помещают на первом листе схемы,

то еro располагают, как правюю, над основной надписью.

Для электронных документов перечень элементов оформляют

отдельным документом. При включении элементов схемы в ЭСИ

(ГОСТ

2.053)

переченъ элементов, оформленный по ГОСТ

2.701,

рекомендуется получать из нее в виде отчета. Допускается в отдель­

ных случаях, установленных в стандартах, все сведения об элемен­

тах помещать около УГО.

Элементы в перечень записывают группами в алфавигном по­

рядке буквенных позиционных обозначений.

Элементы одного пша с одинаковыми гидравлическими (пнев­

матическими) параметрами, имеющие на схеме последовательные

порядковые номера, допускается записывать в переченъ в одну стро­

ку. В этом случае в графу .Поз. обозначение»- вписывают только по­

зиционные обозначения с наименьшим и наибольшим порядковы­

ми номерами, например К7; КВ; Р7-Р12, а в графу «Кол.»

-

общее

количество таких элементов.

При записи элементов, имеющих одинаковую первую часть по­

зиционных обозначений, допускается записывать:

-

наименование элементов в графе «Наименование» В виде об­

щего наименования (зarоловка) один раз на каждом листе перечня

элементов;

-

в общем наименоваюш (заголовке) обозначения документов,

на основании которых эти элемеJПЫ применены (рис.

1.5).

Условное позиционное обозначение состоит из позиционного

обозначения устройства и условного порядкового номера, разделен­

ных точкой (см. рис.

1.4).

27

Поз.

обозна-

Al,

Наименование

А2

ПрtrМечаmrе

Устройство предохраmrreльное

АБвг.ХХХХХХ.О04

ДР!

КОl

1

СМ.п.5

1

Q==[0'~3JЩd3

;р==I2,5 МПа

0,)8 с

Гидро:клапан обратный

Гидро:клапаны

предохранительные

КПl

Клапан

10-100-lx·ll

КП4

Клапан

10-320-1x-l1

ИПl

Наеос IШаетинчатый

КП2-

ф1

Фильтр АБВг.хххххх.ОО3

Рис.

1.5.

Переченъ злеменroв nщpавлической (пневматической)

принципиалыюй

схемы

При налИЧJШ В изделии нескольких одинакОВЫХ функциональ­

ных групп ПОЗlЩионные обозначения элементов, присвоенные в

одной из Э'IИХ групп, следует повторить во всех последующих груп­

пах (рис,

1.6,

а,

6).

Условные позиционные обозначения в перечне

элеменrов не указывают.

На схеме следует указывать обозначения выводов (соединений)

элементов, нанесенные на изделие или установленные в :их доку-

28

~

1,-Il

1

1

Рис.

1.6.

Обозначение элементов одинаковых функциональных гpyIШ:

а

-

:клапаны; б

-

насосы

ментации, Если в КОНСТРУКЦlШ элемента (устройства) и в его доку­

ментации обозначения ВЫВОДОВ (соединений) не указаны, ТО допус­

кается условно присваивать им обозначения на схеме, повторяя их

в дальнейшем в сооrnетствующи:х конструкторских дoкyмeнrax, При

УСЛОВНОМ присвоении обозначений выводам (соединениям) на поле

схемы помещают соответствующее пояснение.

При изображении на схеме нескольких одинаковых элементов

(устройств) обозначения ВЫВОДОВ (соединений) допускается указы­

вать на ОДНОМ из них.

Пример выполнения гидрaвшrческой схемы рассмотрен в При­

ложении

2.

В Приложениях З,

4, 5 приведены

примеры ОСНОВНЫХ условных

обозначений элементов гидравлических и пневматических систем.

Вопросы для самоконтроля

1.

2.

Типы гидрaвшrческих схем.

Порядок составления принципиальных и cтpyкrypныx гидрав­

лических схем.

з. Условно-графическое изображение элементов и устройс1В гидравлических схем,

4.

5.

6.

Порядок оформления перечня элементов гидРавлической схемы.

Требования к оформлению гидравлических схем.

Порядок изображения и обозначения нескольких одинаковых

элементов rидра.вл:ическоЙ схемы,

7.

8.

Условные обозначения силовых пщравлических атреrnтов,

Условные обозначения устройств реryлирования и защиты.

29

Thaвa 2. ОБЪЕМНЫЙ ГИДРОПРИВОД

2.1.

Общие сведения и прmщип действия

объемного гидропривода

Гидравлический привод представляет собой систему машин и ап­

паратов для передачи механической энергии с помощью ЖИДКОcпr;

в гидравлическом приводе используется потенциальная энергия дав­

ления жидкости. Гидроприводы разделяются на объемные и гидро­

динамические.

Об'lleJННЫU гидропривод

это rидpавлический ПРИВОД, в котором

-

используются объемные ГИДРомашины; принцип их действия осно­

ван на попеременном зanолненlШ рабочего объема жидкостью и вытеснения ЖИДКОСТИ из него.

ОСНОВНЫМИ элементами объемного пrдpопривода являются;

-

гuдромошuны

-

насосы и гидродвиraтели. Насосы служат для

подачи (перемещения) жидкости, гидродвигатели

-

для преобра­

З0Вания энергии подаваемой жидкости в механическую энергию ра­

бочего органа;

-

гидроаппаратура

ЭТО устройства управления гидроприводом,

-

при помощи которых он регуШlруется, а также средства защИТЫ от

чрезмерно высоких давлений жидкости (дроссели, клапаны разно­

го назначения И rnдpораспределители);

-

вспомогательные устройствп

-

фильтры, теплообменники, гид­

робаки и rnдpоаккумуляторы;

-

гидродинии (трубопроводы), которые предназначены для соеди­

нения гидроэлементов

-

всасывающие, напорные,

сливные, дре­

нажные;

-

"онтрольно-uзмерuтельные nрuборы (манометры, расходомеры,

термометры и др)

-

для измерения и контроля параметров rnдpaв­

лического привода.

каждый объе.мныЙ rnдpопривод содержит источник энергии, по

виду которого энергии гидроприводы разделяют на три пша:

30

-

насосный гидропривод, в котором рабочая .жидкость подается в

гидродвиraтель объемным насосом, входящим в состав rnдpОПРИ­

вода;

-

аккумуляторный гидропривод, где рабочая жидкость подается н

гидродвигатель от предварительно заряженного гидроак:кумулято­

ра;

-

магистральный гидропривод

рабочая жидкость поступает в

-

ГИДРОДБИгатель из гИДРомагистра.ли.

По характеру движения выходного звена различают объемные

гидроприводы;

-

с поступательным движением выходного звена гидродвигателя;

поворотным движением выходного звена гидродвига.теля (на

угол меньше

-

3600);

вращательным движением выходного звена ГИДРОДБигателя.

Гидропривод, в котором скорость выходного звена гидродвига­

теяя может изменяться по заданному закону, называется регулируе­

мым. В случае отсугствия устройств для изменения скорости

регулuруемЬLJl. Такой привод обеспечивает широкий диапазон

-

не­

pery-

лирования скоростей, IUIаБНОСТЪ движения. Гидропривод характе­

ризуют малые габариты, небольшая масса, простая конструкция

защиты узлов от перегрузок, легкость и простота управления. При

этом гарантирована передача больших усилий и мощностей, малая

инерция.

Широкое распространение в международной системе СИ по­

лучила еДИНlЩа давления паскаль (Па)

СJШой

1

-

давление, вызываемое

Н, равномерно распределенной по поверхности IUIоща­

дью 1 м 2 (l Па = 1 Н/м 2 = 10-3 кПа = 10-6 МПа), для объемного

гидропривода, главным образом,

-

мегапаскаль (МПа)

-

милли­

он паскалей. В отдельных источниках можно встретить и другие

единицы со следующими соотношениями с паскалем:

1 Па= 1 Н/м 2 ;

1 МПа = 10 бар = 10 кгс/см 2 ;

1 бар = 105 Па = 10-1 МПа = 1,02 кгс/см2 = 750 мм рт. СТ.;

1 кrc/cM2 = 9 8'104 Па = 9 8'10-2 МПа = О 98 бар'

1 атм = 1,01·{05 Па = 1,01:10-1 МПа = 1,013 бар ~ 760 .мм рт,

1 мм вод. СТ. = 10 Па = 1,02·10-4 кгс/см 2 ;

1 мм рт, СТ, = 133,3 Па = 1,36'10-3 кгс/см 2 ;

1 фyнr/дюйм 2 = 0,069 бар = 0,07 кгс/см2 = 6,89'10-3 МПа.

ст,;

31

В технике в настоящее время продолжают применяrъ систему еди­

ющ МКГСС, в которой за единицу дaш:rения ПРillIИмается 1 кгс/м2 :

1 кгс/м2 = 9,81 Па или 1 Па = 0,102 кгс/м 2 .

Основные характеристики, параметры и расчетные формулы IШев­

мо- и rидpoпривода изложены в Приложении

6,

а примеры расчетов

основных параметpGВ гидропривода приведены в Приложении

7.

Говоря о преимуществах гидропривода перед другими видами

приводов машин, следует отметить простоту автоматизации работы

гидрофицироваIПIЫX механизмов, возможность автоматического из­

менения их режимов работы по заданной проrpамме.

Гидравлический привод и гидравлическое регулировaшtе обла­

дают рядом преимуществ, обеспечивающих их широкое примене­

IrnенаЖДСМ:

-

неБОдЪшие raбариты и масса гидромашин и соответственно

небольшой момент инерции вращающихся частей, блaroдаря чему

вреr.1Я их разгона не превышает долей секунды в отличие от элект­

родвигателей, у которых вре.r.1Я разгона может составлять несколь­

ко секунд;

-

возможность преобразования вращения вала насоса в посту­

пательное движение штока rnдpоцилиндра и рабочего органа без

применения механических передач;

-

глубокое,

бесступенчатое и простое регулирование скорости

движения выходного звена и обеспечение малых устойчивых ско­

ростей (минимальная угловая скорость вращения вала гидромо­

тора может составлять

2-3

об/мин), а также крутящего момента и

подъемной силы;

-

возможность частоro реверсирования движения выходноro зве­

на гидропередачи. Например, частота реверсирования вала гидро­

мотора может быть доведена до

ра даже до

1000

500,

а ппока поршня гидроЦШlИНД­

реверсов в минуту. В этом отношении гидропривод

уступает л:mnь Illiевматическим инструментам, у которых число ре­

версов может достигать

-

1500

в минуту;

большое быстродействие и наибольшая механическая и ско­

ростная жесткость. Механическая жесткость

-

величина относи­

тельноro позиционного изменения положения выходного звена под

воздействием изменяющейся внешней нагрузки. Скоросrnая жест­

кость

-

относительное изменение скорости выходноro звена при

изменении пр:иложенной к нему нагрузки;

32

-

автоматическая ЗaIЦИТа гидросистем от вредного воздействия

перегрузок благодаря наличию предохранительных клапанов;

-

хорошие условия смазки

и антикоррозийная защита деталей

и элементов гидроаппаратов, что обеспечивает их надежность и дол­

говечность. Так, например, при правильной эксrrnyaтации насосов

и гидРомоторов срок их службы может быть доведен в настошцее

время до

5-10

тыс. ч работы под нarpузкой, гидроаппараrypа мо­

жет не ремонтироваться в течение долгого времени (до

-

10-15 лет);

простота преобразования вращательного движения вала в воз­

вратно-поступательное и возвратно-поворотные

гидроцилиндра

или рабочего ортана

движения

IIПOка

без применения :каких-либо

механических передач, подверженных износу;

-

высокая надежность при условJШ надлежащего качесrnа изго­

товления и технического обслуж:и:вания;

-

возможность развивать большие усилия (крутящий момент)

при относительно малом объеме двигателя, Т.е. высокая энергонапряженность;

-

автоматическое реверсирование подачи;

перемещение рабочего органа может осуществляется из состо-

яния покоя при полной нarрузке;

-

бесступенчатое и простое реryлирование и управление скоро­

СТЬЮ, крутшцим моментом и подъемной силой;

-

надежное и простое предохранение от перегрузки;

возможность выполнения быстрых и также медленных высо-

коточных операций;

-

сравнительно простая аккумуляция энергии;

возможность при:менения высокорентабельных централизован-

ных систем приводов в сочетании с децентрализованным преобра­

зованием гидравлической энергии в механическую.

В Приложении

8 рассмотрены

основные требования к сборке и

установке гидРоагреraтов, а также к заправке гидроагрегатов рабо­

чей жидкостью, выполнение которых способствует длительной и

безотказной работе :гидравлических систем.

К недостатком гидропривода, которые ограничивают его применен:ие, оrnосятся:

-

изменение вязкости применяемых жидкостей от температуры,

что приводит к изменению рабочих характеристик ГидРопривода и

создает дополнительные трудности при эксплуатации гидроприво­

дов (особенно при ОТРlЩательных те~шературах). В Приложении

9

33

рассмотрены основные мероприятия, способствующие использова­

нию гидравлических систем в условиях низких температур;

-

утечки жидкости из гидРосистем, которые снижают кпд ПРИ­

вода, вызывают неравномерность движения выходного звена гид­

ропередачи, затрудняют достижение устойчивой скорости движе­

ния рабочего органа при малых скоростях;

-

необходимость изготошrения :многих элементов гидРопривода

по высокому классу точности Д1Ш достижения малых зазоров Между

подвижными и неподвижными деталями, что усложняет конструк­

цmo и ПОВЪШIает стоимость их изготовления,

-

взрыво- и огнеопасность применяемых минеральных рабочих

жидкостей;

-

невозможность передачи энергии на большие расстояния из­

за больших потерь на преодоление гидравлических сопротивлений

и резкое снижение при этомКПД гидросистемы,

К недостаткам гидропривода следует отнести пониженную эко­

номичность при малых нагрузках; ухудшение работы при низких

температурах, что заставляет применять дорогостоящие морозоус­

тойчивые жидкости; значительные гидросопротивления при нали­

чии ДJПшных трубопроводов; большую жесткость внешних харак­

териCПlК; нередки также нарушения равномерного движения гид­

роагрегатов из-за проникновения воздуха в рабочую жидкость. Со

многими из Э'nIX недостатков можно бороться, например, стабlШЬ­

ность вязкости при изменении температуры достигается примене­

нием синтетических рабочих жидкостей,

Окончательный выбор типа привода устанавливается при про­

еlCЛ1роваmш МaIШl:Н по результатам технико-экономических расче­

тов с учетом условий работы ЭТИХ машин.

В ПРlШожении

10

рассмотрены основные неполадки элементов

гидРавлических систем и указаны способы их устранения.

Тем не менее гидропривод имеет преимущества по сравнению с

другими типами приводов там, где требуется создание значитель­

ной мощности, быстродействие, позиционная точность исполни­

тельных механизмов, компактность, малая масса, высокая надеж­

ность работы и разветвленность привода,

Гидравлические системы железнодорожных строительных машин

предназначены для приведения в деЙС1Вие их рабочих органов вспо­

l\Югательных механизмов и передвижения машин посредством ра-

34

бочей жидкости под давлением. В объемных гидроприводах ждем

в :качестве выходнот звена используются гндроцилиндры (напри­

мер, в путеукruщчиках, рельсосварочных машинах) или ПfДpомото­

ры И п{ДРоцилиндры (выправочно-подбивочно-рихтовочные маши­

ны). Гидродинамические передачи применяются для передачи и И3менеюш величины крутящего момента в трансмиссиях дрезин, мо­

товозов,

автомотрис.

Объемные ГидРоприводы по системе rnrrания насосов MOryr быть

открытыми (рис.

Рис.

2.1.

2.1),

2.2).

Схема пщропривода с открытой системой циркуляции жидкости

КШ

Рис.

закрытыми и комбинированными (рис.

2.2.

КО!

ФI

КОЗ

КП4

Схема гидропривода с закрытой и комбинированной системой

циркуляции жидкости

35

Объемные гидропередачи :классифицируют по нескольким приПо виду движения выходного звена гидродвигателя различают:

-

гидропривод вращаmе.лыюго движения: выходное звено гидРодви­

гателя (вал гидромотора) совершает неоrpаниченное вращательное

движение;

-

гидропривод nоворотн.ого движен.ия: выходное звено гидродви­

гателя совершает ограниченное возвратно-поворотное движение,

например, на yrол менее

-

3600;

гидропривод поступательного движения, выходное звено гидро­

двигателя (шток Гlщроцилиндра) совершает возвратно-поступатель­

ное движение.

По особенностям циркуляции гидравлического масла разделяют па:

-

разомкнутую гидропередачу, где масло ццет по пути бак-JffiC{)С­

гидродвигатель;

-

замкнутую гuдроnередtJчу, где масло проходит через насос-гид­

родвигатель (ГИДРомотор)-насос,

По наличию связи системы с атмосферой делят на;

-

открытую (негерметичную) гидроnередtJчу, где заполненный

маслом на

80-90 % объема бак сообщен с атмосферой через воздуш­

ный фильтр (сапун), очищающий ВЩЦУХ от паров воды, пыли и т.п.

-

закрытую (герметичную) гидропередачу, бак у которой не имеет

сообщения с атмосферой, что увеличивает срок службы масла, на­

сосов, гидродвигателей и клапанов.

В открытых гuдроnрuвoiJах (см. рис.

2,1)

насос Н засасывает из

резервуара рабочую жидкость и через фильтр Ф под давлением рас­

пределигель Р подает ее в гидроЦlШИНДР ИЛИ гидромотор М (по схе­

ме гидромотор ). При возникновении давлений, превышающих: рас­

четные, срабатывает предохранительный клапан КП и жидкость

сбрасывается в резервуар,

Открытая система проста, обеспечивает хорошие условия для

охлаждения и отстоя жидкости. Но она имеет большие габариты и

в ней возможна кэвигация

-

выделение из жидкости в зонах пони­

женного давления паров и газов (всюrnание жидкости) с последую­

щим разрушением при попадании в зону повышенного давления.

Это разрушение пузырьков сопровождается меc-rn::ыми гидравли­

ческими микроударами большой '1acтmы и высокого уровня удар­

ных давлений, что нарушает нормальный режим работы гидросис-

36

темы,

а в атдельных случаях может вызвать разрушение ее агрега­

тов

В 3iшрыmоu сuсmt'.JИе (сплошные линии) насос Нl и гИДРомотор

М (см. рис.

2.2)

включены в кольцевую магистральную JШНИЮ, в

которой жидкость может циркулировать в любом нanравлеюш, про­

ходя фильтры Ф 1 и Ф2. Отработавшая в ГИДРомоторе жидкость, ми­

нуя бак, поступает в насос. для компенсации утечек служит подпи­

точный насос Н2 с предохранительным клапаном КПЗ и фильтром

ФЗ, Так:как оба полукольца MOryr бьnъ и всасывающей и напорной

линией, в системе подпитки предусмотрены два обраrnых: клапана

КО1 и КО2. Систему ат больших давлений защшцают предохрани­

тельные клапаны КПl и КП2.

У закрьrгoй системы давление при всасывании больше aJмосфер­

ного, что исключает :кавитацию и позволяет использовать более ско­

pocIНЫe, малогабаритные насосы, таккак попадание воздуха в сиC're­

му исключено. Но закрытая система более сложна, в ней хуже охлаж­

дается жидкость. Часто испол:ь.зуется комБШl8ЦИЯ систем arкpьrгoй и

закрытой. В такой системе часть отработавшей жидкости в гидРодви­

гаreле сливается в резервуар, а другая часть вместе с ЖИДКOCIЫO, пода­

ваемой ПОДIШТOчным наоосом, поступает в основной насос.

На рис.

2.2

пунктиром показано подключение к закрытой систе­

ме узла, обеспечивающего слив в бак

части отработавшей жидкости. Коль­

цевая система замыкается двумя ме­

ханически связанными обратными

клапанами КОЗ, КО4. Один из них

всегда закрыт (на линии высокого

давления), а другой атк:рьп (налиюш

низкого давления). К обоим обрат­

ным клапанам подключен подпор­

ный клапан КП4, которым подцер­

живают необходимое давление в ли­

нии всасывания основного насоса.

На рис.

2,3

изображена типовая

схема гидросисге.мы с регуШlРуемым

насосам З, привадимым во вращение

электродвигателем М, с трехпозmщ-

Рис.

онным четырехходовым распредели-

стемы с реryлиpуемым насосом

2.3. Схема ТИПОВОЙ гидроси­

37

телем

2

с ручным управлением, с помощью которого осущеCТRЛЯe'I'CЯ

реверс поршня СЮlового цилиндра

делителя

2

1.

В среднем положенШI распре­

все его каналы соединяются с баком

5,

что coarвeтcrnyeт

холостому ходу (разгрузке) насоса и <<IULaВающеМ)'i' состоянию пор­

шня цилиндра. Насос

3 снабжен

фШlЬтром

4,

устанОШ1енным на вса­

сывающем трубопроводе, и предохранительным клапаном

На рис.

6.

2.4 представлена схема гидросистемы с регулируемым дрос­

селем, устаноменным в ЛИНИИ подачи (на входе). В схеме преду­

смотрено соединение полостей цилиндра, для обеспечения чего при­

менен утапливаемый с помощью упоров

тырехходовой переключатель

4

клапаном

7,

на IIПOке ЦlШИндра че­

5.

Система включает нереryлируемый насос

9 с предохранительным

6с

2 и двухпозиционный

тре.хпозlЩИОННЫЙ четырехходовой распределитель

ручным управлением, реryJШРуемый дроссель

переключатель

вого ЦJUlИндра

5 с приводом от упора 4 дви:жущегося IIПOка сIШО­

3 и с установкой в исходное (верхнее) положение под

дейсrnием пружины.

Рис.

38

2.4.

Схема гидросистемы с дроссельным управлением

в среднем положении распределителя

6 все

его каналы соедине­

ны между собой и с баком, что соответствует разгрузке насоса и

«плаванию» поршня цилиндра.

Положение распределителя в левой его позиции (жидкость по­

ступает в перекрывающиеся каналы правого поля распределителя)

соответствует движению поршия СJШового ЦJШ:индра

3

вправо (жид­

кость от насоса поступает в левую полость), в этом положении рас­

пределителя

6и

yтormeHHoгo переключателя

соса, так и из нерабочей (правой) полости

5 жидкость как от на­

цшnrnдpа 3 поступает в

левую его полость (в этом случае рабочей площадью цилиндра яв­

ляется площадь сечения штока), что способствует ускоренному пе­

ремещению поршия вправо, После того как нажатие упора

реключатель

5

4 на пе­

прекратится, он под действием пружины перемес­

тигся вверх и отсечет левую полость цилиндра

нив последнюю через распределитель с баком

3 от

правой, соеди­

8. В результате в левую

полость цилиндра будет поступать лишь жидкость, проходящая че­

рез регулируемый дроссель

2,

что СОО1Ветстнует регулируемому ра­

бочему ходу поршня цилиндра З.

При установке распредemrгeля

6 в правое положение жидкость

9 поступает при неутопленном переключателе 5 в правую

3, осуществляя обратный ход поршия, жидкость,

вьrгeсняемая из левой полости цилиндра 3, поступает через дрос­

сель 2 и обратный клапан 1 в бак, При нажатии в этом случае на

переключатель 5 канал насоса перекроется,

от насоса

полость цилиндра

В авmомаmичеС1ШХ системах используются двухступенчатые рас­

пределитeшr, в КO'IoрЫХ задающее устройс1ВО воздейс1ВУет на рас­

пределигель не напрямую, а через промежуточный вспомогатель­

ный распределитель (rnшот), благодаря чему можно существенно

снизить мощность сигнала,

Схема гидросистемы с СlШовым ЦlШиндром

1,

снабженная по­

добным двухступенчатым распределителем, состоящим из основно­

го

2

и вспомогательного

на рис,

2,5,

3

четырехходовых золотников, приведена

Система снабжена регулируемым насосом

дохранительным

5

и обратным

4

6, а также пре­

клапанами. Основной тре:хпози­

ционный четырехходовой распределитель

2с

отрицательным пере­

крьпием каналов в среднем положении управляется давлением ра­

бочей жидкости с помощью вспомогательного тре:хпозиционного че­

тырехходового распределителя

3с

ручным или иным управлением.

39

в среднем ПQJIожении вспомогательно­

го распределителя рабочие полости ци­

линдров сервопривода основного рас­

пределителя

с баком

7.

2 соед;инены

между собой

В результате этот распреде­

литель устанавливается под действием

пружин в среднее

ПQJIожение,

при ко­

тором все его каналы соединяются с ба­

ком, что соответствует разгрузке (пере­

воду в режим холостого хода) насоса,

К гидросистемам с двухступенча­

тым электрогидравлическим управле­

нием относится система с ресулuруе­

Mым реверсивным

Рис.

2.5.

Схема пщросистемы

с двухступенчатым (mшотным)

распределением

Hacoco.."W,

реверс кото­

рого осуществляется сервоприводом,

управляемым электрогидравлическим

распредеJПIтелем, Подобная схема гид­

росистемы с реверсивным регулируе-

Mым насосом

2

и гидравлическим управлением производительно­

стъю положением поршня

Система снабжена

9 сервопривода представлена на рис. 2.6.

вспомогательным насосом 5, питающим си­

стему регушtро:вания (управления) подачи основного рабочего насо­

са, а также осуществляющим его подпитку; Сиrnал на реверсирова­

ние подачи насоса

2 поступает от вспомогательного четырехходового

3 с электромагнитным управле­

трехпозlЩИОННОГО распределителя

нием, получающего электросигнал от концевых переключателей

10.

При реверсироваюш насоса 20дновремеmю переключается двух­

ПОЗlЩионный четырехходовой распределитель

4

с гидравлическим

управлением на шпание вспомоraтельным насосом

ющей всасывающей полоC"ЛI насоса

Насос

2

5

соответству­

2.

снабжен предохранительными клапанами

7 и 8,

отрегу­

лированными на требуе.мые давления при прямом и обратном хо­

дах поршня циmrnдpа

1,

а наоос

5-

предохранительным клапаном

6,

отрегушtрованным на давление, необходимое для обеспечения тре­

бований системы управления и подпитки,

Многие гидросистемы имеют несколько гидродвигателей, пита­

емые от одного насоса. При такой схеме возможны два варианта

подключения гидРодвигателеЙ.

40

Рис.

2.6.

Схема гидросистемы с реryшrpуемым реверсивным насосом

Гидросистема с nаРШJЛeJJЬНы.м включением гидроnривода, показан­

им на рис,

2.7, имеет одну общую насосную станцию 1 и три гид­

2, 3 и 4, каждый ИЗ ГИДРОЦИЛИндРов имеет собствен­

- гидрораспределители 6,

7 и 8, В точке 5 гидрошппrn имеет разветвление, в катором общая

подача насосной станции 1 делится на три части Ql, Q2 и Qз, Каж­

роцилиндра

ное независимое устройство управления

дый ИЗ ГИДРОЦИЛИНДРов может включаться в работу в любой момент

времени независимо от друп1Х потребителей и совершать как холо­

стой, так и рабочий ход. ГИДРосисте.м..bl с параллельным включени­

ем гидропривода получили наибольшее распространение, однако

гидросхе~ra имеет недостаток: при включении всех трех гидроци­

ЛИНДРОВ скорость перемещения :их выходных звеньев будет минимальна,

Вcшr отключить один из них, например первый

2,

то скорость у

второго и третьего возрастет, так :как общая подача будет делиться

только на

Q2

и Qз, Чтобы этого избежать, в гидросистему необхо­

димо включать редукционные клапаны.

41

Рис.

2.7.

Схема nщpосистемъr с паpaшlелъным включением ГlЩJ)опривода

Гидросистема с nоследО8ательным 81UJючение.м гидроnри80да пред­

ставлена на рис.

2,8,

Гидросистема имеет два Гlщроцилиндра

которые питаются от общей насосной станции

1 и 2,

3.

В отличие от гидросистемы с парaJШельным включением, гид­

роцилиндр

2

может осуществлять рабочий ход только при нерабо­

тающем первом гидроцилиндре, поскольку при включении гидро­

цилиндра

1 напорная

шшия цишrnдpа

2

становится CШIВной, В ко­

торой давление падает, При этом ЦИШlНдр

2

может осуществлять

только холостой ход.

На рис.

2,9

представлена схема гидросистемы с одним насосом

и двумя силовыми цилиндрами

1 и 6,

один ИЗ которых (цилиндр

3

6)

рассчитан на рабооу при внешней нагрузке (давлении), значитель­

но меньшей нагрузки цилиндра

1.

для снижения давления в системе шrгания цилиндра

6 до требу­

4, установленный

1 также предусмотрен

емой вeшrчины применен редукционный клапан

на входе в распределитель

редукционный клапан

7,

5,

для цилиндра

отреryлированный на рабочее давление в

этом цилиндре и установленный на входе в распределитель

42

8,

уп-

Рис.

2.8.

Схема nщpосистемы с последовательным :включением

mдропривода

Рис.

2.9.

Схема nщpосиcreмы с двумя rидpоцилиндрами, шrraeмыми

одним насосом через редукционные клапаны

43

рaRJIЯЮЩИЙ ЦилиндРом

1.

Насос

J

снабжен переливным клапаном

2,

который сбрасывает излишек рабочей жидкости в бак.

Вопросы для СaJ.fmсонmроАЯ

1. Назначение и устройство объемного и регулируемого гидРавлических приподов.

2.

3.

Основные элементы гидравлического принода.

4.

Виды источников энерmи mдpопривода,

5.

Назначение rnдpавлических машин.

Назначение и виды гидроаппаратов и вспомогательных уст­

ройств.

6.

7.

Классификация объемных гидРопередач.

Основные характеристики объемных гидроприводов, едини­

цы их измерения.

8.

Классификация объемных гидроприводов по :характеру дви­

жения выходного звена.

9.