Глава 2. Химическая обработка поверхности полупроводниковых

advertisement

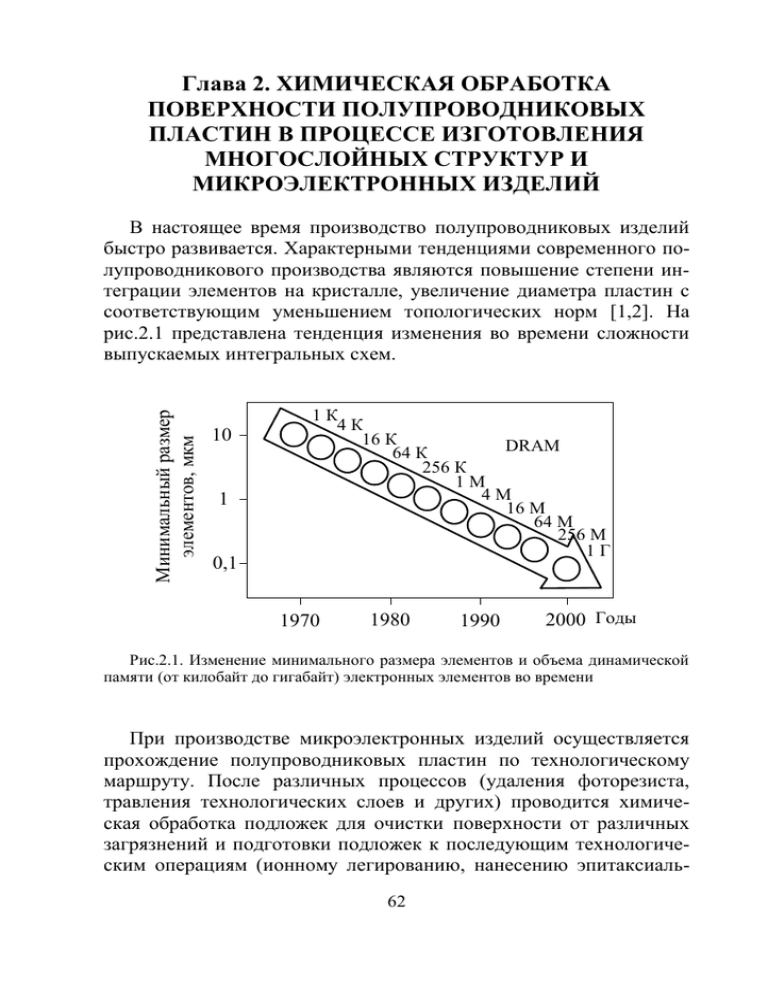

Глава 2. ХИМИЧЕСКАЯ ОБРАБОТКА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТРУКТУР И МИКРОЭЛЕКТРОННЫХ ИЗДЕЛИЙ Минимальный размер элементов, мкм В настоящее время производство полупроводниковых изделий быстро развивается. Характерными тенденциями современного полупроводникового производства являются повышение степени интеграции элементов на кристалле, увеличение диаметра пластин с соответствующим уменьшением топологических норм [1,2]. На рис.2.1 представлена тенденция изменения во времени сложности выпускаемых интегральных схем. 10 1 0,1 1К 4К 16 К DRAM 64 К 256 К 1М 4М 16 М 64 М 256 М 1Г 1970 1980 1990 2000 Годы Рис.2.1. Изменение минимального размера элементов и объема динамической памяти (от килобайт до гигабайт) электронных элементов во времени При производстве микроэлектронных изделий осуществляется прохождение полупроводниковых пластин по технологическому маршруту. После различных процессов (удаления фоторезиста, травления технологических слоев и других) проводится химическая обработка подложек для очистки поверхности от различных загрязнений и подготовки подложек к последующим технологическим операциям (ионному легированию, нанесению эпитаксиаль62 ных слоев, высокотемпературным диффузионным операциям) [3,4]. Химическая обработка проводится также при изготовлении структур без проведения предварительных операций, например, при подготовке подложек к соединению (сращиванию) при изготовлении структур "кремний на изоляторе" [5]. 2.1. Технология очистки подложек для производства микроэлектронных изделий Химическая обработка полупроводниковых пластин является очень важной в процессе производства ИС различного назначения. Результаты подготовки подложек оказывают решающее влияние на получение различных структур и микроэлектронных изделий на их основе [6,7]. В зависимости от сложности получаемых изделий операции очистки поверхности подложек занимают до трети общего количества всех технологических этапов изготовления полупроводниковых изделий. Степень очистки оказывает непосредственное влияние на качество продукции, поэтому все больше микроэлектронных компаний прилагает усилия в этом направлении [811]. 2.1.1. Важность снижения уровня загрязнений Микроэлектроника развивается в сторону совершенствования полупроводниковых изделий, технологический маршрута изготовления которых усложняется (табл.2.1) [1]. Таблица 2.1 Характеристики ИС Параметр БИС Число элементов на кристалле Площадь кристалла, мм2 Топологический размер, мкм Толщина слоя подзатворного диэлектрика, нм Глубина р-n- перехода, мкм Число шаблонов, шт. 63 СБИС УБИС – – 107 – 5·108 20 – 50 50 – 70 80 – 100 2 – 1,5 1,2 – 0,8 0,7 – 0,3 90 – 40 40 – 15 15 – 10 1,2 – 0,8 0,5 – 0,2 0,2 – 0,1 6 – 10 8 – 15 12 – 18 103 105 105 107 C уменьшением минимальных размеров элементов Bmin и межсоединений в интегральных схемах механические загрязнения (частицы) малых размеров оказывают все большее отрицательное влияние на работу приборов. Так, линейное увеличение плотности дефектов на кремниевой пластине экспоненциально уменьшает выход годных изделий [12]. Требования к чистоте поверхности зависят от уровня реализуемой технологии и параметров изготавливаемого изделия. К примеру, размер механических загрязнений на пластине должен быть на порядок меньше минимального топологического размера элементов. По мере снижения размеров загрязнений сложность их удаления с поверхности резко увеличивается, поэтому в мировом производстве микроэлектронных изделий проводится непрерывный поиск оптимальных процессов химической обработки подложек [13]. 2.1.2. Классификация загрязнений К чистой поверхности кремниевых пластин предъявляются требования по минимальному содержанию различных загрязнений: органических, примесей металлов, механических частиц [14]. Загрязнения на поверхности пластин кремния могут быть органического и неорганического происхождения и их можно условно разделить по форме на жидкие и твердые пленочные загрязнения, частицы. Частицы и пленочные загрязнения могут состоять из ионов, атомов, молекул и т.д. Органические загрязнения присутствуют в остатках фоторезиста, различного вида жиров, смазки и масел, использующихся в производстве. Загрязнения могут присутствовать в виде молекул, ионов, атомов, а также образовывать соединения между собой и подложкой. Атомные загрязнения представляют собой металлические пленки или частицы, например, электрохимически осажденные пленки металлов (Au, Ag, Cu и др.); частицы материала (Si, Fe, Ni и др.). Ионные загрязнения представляют собой катионы или анионы из неорганических химических растворов, например, Na+, Cl-, SO32-. Загрязнения могут быть разделены по типу их физико-химического взаимодействия с поверхностью полупроводника. Физические (или механические) загрязнения (пыль, волокна, абразивные и 64 металлические частицы, органические загрязнения) связаны с поверхностью силами физической адсорбции. Наиболее опасными являются химические загрязнения, так как требуют большей энергии для удаления с поверхности, поскольку связаны с ней силами хемосорбции. В качестве примера химических загрязнений можно назвать окисные и сульфидные пленки, катионы, атомы металлов и др. [15]. Кроме того, при очистке подложек предъявляются требования к состоянию поверхности, а именно: изменение шероховатости поверхности в процессе химической обработки и наличие естественного слоя SiO2 [5]. Особенно актуальным вопрос шероховатости поверхности становится при изготовлении ИС с Bmin < 1 мкм при получении структур КНИ методом соединения двух полупроводниковых подложек. 2.1.3. Источники загрязнений Источники загрязнений различны. Их можно условно разделить на несколько категорий. Рабочий персонал. Для вентиляции чистой комнаты используют метод ламинарного потока сверху вниз, который может быстро удалять пыль, источником которой является обслуживающий персонал. Окружающая среда. Чистота производственного помещения должна соответствовать уровню проводимых работ с пластинами. Уровень загрязнений частицами на поверхности пластин является следствием воздействия окружающей среды, используемой для хранения и транспортировки кассет с пластинами. В настоящее время для производства ИС с Bmin = 1 мкм и меньше используют чистые производственные помещения (ЧПП) класса 1 – 10 [8]. Снижения плотности загрязнений можно добиться созданием микрообъема с пластинами, с контролируемой подачей фильтрованного азота без очистки всего производственного помещения [16]. Материалы. С целью поддержания высокой чистоты химических растворов и технологических сред применяют фильтрацию, рецикл. С увеличением степени интеграции схем возрастают требования к химической чистоте материалов, плотности и физическим размерам поверхностных микродефектов [17,18]. Тенденции 65 изменения требований к материалам для производства ИС представлены в табл.2.2. Таблица 2.2 Требования к газам, воздушным средам, воде, химическим реактивам Требования 0,4 Емкость памяти ИС 64К 256К 1М 4М 10-5– 10-6– 10-4 10-6 10-8 10-8 0,01 – 0,3 0,2 0,1 0,05 1,0 1,0 16К Содержание лимитирующих примесей в материалах, ат% Критический размер инородных частиц в газовых и жидких средах, мкм Микроорганизмы в воде, колоний на мл 10-4 0,8 0,5 0,2 16М 10-9 0,05 0,1 Оборудование. Механические узлы оборудования являются источниками загрязнений, возникающих при трении поверхностей. В установках с использованием вакуума причинами загрязнений могут быть пыль и продукты реакции внутри рабочей камеры. Технологические процессы. В данной категории загрязнений учитываются загрязнения, привносимые самим процессом производства микроэлектронных изделий на всех его этапах. 2.2. Влияние загрязнений на характеристики микроэлектронных изделий Одной из главных задач полупроводниковой техники является изготовление надежных приборов, способных работать в течение длительного времени. Установлено, что электрические параметры электронных полупроводниковых приборов и их стабильность зависят от состояния поверхности полупроводниковых пластин, меняющегося в результате физических и химических процессов, протекающих на поверхности [19]. При контакте незащищенных полупроводниковых пластин с атмосферным воздухом на поверхности адсорбируются в основном молекулы воды и кислорода. Помимо молекул воды и газов на поверхности пластин осаждаются аэрозоли различного происхождения, продукты химических реакций, примеси из химических реактивов и моющих составов [15,20]. За66 грязнения на поверхности Si пластин являются причиной различных дефектов структур [21]. 2.2.1. Механические загрязнения Надежность, качество и процент выхода годных ИС в значительной степени зависят от загрязнений, вызываемых, прежде всего механическими частицами [22, 23]: - в процессах фотолитографии механические частицы приводят к искажению формируемого рисунка и, как следствие, к отказам в работе ИС из-за обрывов токоведущих дорожек и других причин; - присутствие инородных частиц на участках поверхности, подверженных ионной имплантации, приводит к рассеянию ионного пучка, в результате чего доза имплантированных ионов будет отличной от нормы. Возникают локальные участки с отличающейся электропроводностью, которые являются причиной возрастания токов утечки или короткого замыкания с подложкой; - при получении различных эпитаксиальных слоев загрязнения приводят к дефектообразованию, проявляющемуся в виде вздутий, бугорков, трещин, проколов. Наличие частиц на поверхности сращиваемых пластин при изготовлении структур КНИ приводит к образованию пор, возникновению напряжений в структуре и образованию области паразитной диффузии [24]. Механические загрязнения имеют различный состав и могут содержать органические вещества, металлические примеси. Вредное действие органических загрязнений состоит в том, что они разлагаются при нагревании, а также под действием ионной и электронной бомбардировки, выделяя газообразные продукты (СО, СO2, H2, H2О, O2 и др.), ухудшающие условия осаждения и роста тонких пленок, эпитаксиальных слоев и т.д. 2.2.2. Металлические загрязнения Металлические загрязнения попадают на поверхность полупроводниковых пластин до или после химической обработки. Остаточные либо привнесенные загрязнения металлов растворяются в слое SiO2, нарушая характеристики работы транзистора, ухудшают 67 результаты термического окисления, изменяют время жизни носителей заряда и т.д. Загрязнения металлов могут диффундировать в глубь кристалла во время высокотемпературных обработок, образуя энергетические уровни в запрещенной зоне, увеличивая токи утечки. Загрязнения Fe наиболее распространены, так как содержатся в металлических элементах оборудования. Остатки травителей на основе водных растворов HF оставляют механические загрязнения на поверхности кремния, в состав которых входят металлические примеси [25]. Наиболее опасными примесями для полупроводниковых изделий являются тяжелые металлы – Fe, Cu, Ni, Zn, Cr, Au, Hg, Ag. К примеру, для технологии с минимальными топологическими нормами 0,6 мкм уровень опасных примесей металлов, включая Ni, Cu, Na, менее 5·1010 ат./см2, для технологии с нормами 250 нм – менее 2,5·1010 ат./см2, для технологии 180 нм - менее 1,3·1010 ат./см2 [26]. 2.2.3. Микронеровности поверхности Шероховатость поверхности полупроводниковых пластин увеличивается после проведения технологических операций обработки, в частности, травления и очистки поверхности подложек. В работе [27] отмечается, что существует зависимость качества диэлектрического слоя от микронеровностей (шероховатости) поверхности полупроводниковых пластин (при толщине формируемого слоя SiO2 менее 10 нм), что напрямую влияет на стабильность работы транзисторных структур. В отечественной микроэлектронике данному вопросу уделяется недостаточно внимания, что, видимо, связано с неявным влиянием шероховатости на работу ИС с Bmin 1мкм [5]. В ГОСТе на отечественные полупроводниковые пластины приводятся устаревшие требования к поверхности [29]. До сих пор одной из основных методик измерения профиля шероховатости является измерение на профилографе, не обеспечивающем данных по состоянию поверхности. На пластинах диаметром 100 мм, соответствующих ЕТО.035.240 ТУ, изготавливаются ИС с Bmin ~ 2 мкм. Влияния различных способов стандартных процессов химической обработки на шероховатость поверхности существующими методиками обнаружить не удалось. 68 В настоящее время на отечественных микроэлектронных предприятиях изготовляются ИС с Bmin < 1 мкм с толщиной диэлектрического слоя SiO2, равной 9 нм на пластинах диаметром 150 мм. Характеристики диэлектрического слоя, а также качество получаемого слоя поликремния, а следовательно, стабильность работы ИС непосредственно зависят от величины микронеровности поверхности подложек уровня десятков и даже единиц ангстрем. Поэтому необходимо дополнять существующие стандартные методики контроля состояния поверхности подложек в процессе изготовления ИС [5]. В последнее время развивается направление исследования состояния поверхности полупроводниковых материалов на сканирующих зондовых микроскопах (СЗМ) [28,30]. При использовании атомно-силового микроскопа (АСМ) изучено влияние способа химической обработки на состояние поверхности подложек. Подробнее данный вопрос будет рассмотрен далее. 2.2.4. Кристаллические дефекты Кристаллические дефекты полупроводниковых слоев подложки оказывают существенное влияние на работу получаемых ИС. В [27] приводятся данные об окислительных дефектах упаковки (ОДУ), которые снижают плотность тока. Наличие преципитатов кислорода (кластеров SiO2) приводит к внутреннему геттерированию, влияет на формирование слоев SiO2, что оказывает воздействие на движение электрического заряда между коллектором и эмиттером при работе транзисторных структур. Кристаллические дефекты, обусловленные наличием пор или включений у поверхности пластины, соизмеримы с размерами механических загрязнений. Этим объясняется тот факт, что при измерениях с применением микроскопических и других методов контроля нулевой уровень загрязнения поверхности подложек механическими загрязнениями после проведения химической обработки редко достижим. В табл.2.3 представлены основные параметры структур КНИ, полученных различными методами. 69 Таблица 2.3 Основные параметры структур КНИ, полученых различными методами Параметр Толщина изолированного слоя, нм Si SiO2 Однородность толщины изолированного слоя, нм Si SiO2 Дефекты, см-2 HF Дислокации, см-2 (травитель "Секко") Дефекты (проколы) в SiO2, см-2 Примеси металлов, ат/см2 Микрошероховатость (Ra), нм поверхности Si в КНИ границы Si–SiO2 SIMOX SMART-CUT ELTRAN BESOI 40 – 200 100 30 – 1000 4000 30 – 1000* 50 – 4000 50 – 1000* 4000 ± 2,0 ± 2,0 ± 2,5 ±2 ± 5% ± 5% ± 10 < 0,3 < 0,1 < 0,05 – 103 – 104 < 102 1 – 3·104 < 1 – 10 0,5 – 2,0 0 0 0 < 5x1010 < 0,5x1010 – – (1мкмX1мкм) 0,4 (1мкмX1мкм) (1мкмX1мкм) 0,08 0,08 – 0,5 – – – * указанная величина может быть значительно больше. 2.3. Механические загрязнения на поверхности полупроводниковых пластин В процессе изготовления ИС на поверхность полупроводниковых пластин постоянно осаждаются загрязнения из различных источников, т.е. происходит адгезия загрязнений на поверхность подложек. Количество осаждаемых механических частиц зависит от многих факторов, например от размера контролируемых загрязнений, вида внешней среды (воздух, жидкость). В воздушной среде ЧПП движение частиц определяют: их броуновское движение, силы гравитации, электрические силы. С целью минимизирования 70 количества механических частиц, попадающих из внешней среды, на производственных участках микроэлектронных предприятий применяется система вентиляции с ламинарным потоком воздуха. В этом случае обеспечивается требуемый уровень чистоты в ЧПП. При производстве ИС с Bmin < 1 мкм обеспечивается соответствие чистых комнат микроэлектронных предприятий ЧПП класса 1–10. Для ЧПП класса 10 в среднем допустима одна механическая частица размером 0,3 мкм в одном литре воздуха [31,32]. Практические измерения показали, что наибольшую опасность для технологических процессов обработки Si пластин при получении структур КНИ представляют неконтролируемые загрязнения, источником которых является оборудование и персонал. К примеру, выходной контроль поверхности подложек на автоматическом лазерном анализаторе поверхности "Surfscan-4500" сокращает количество привносимых механических загрязнений в среднем втрое по сравнению с контролем пластин вручную на оптическом микроскопе "Inspection jenatech" в ЧПП класса 10. 2.3.1. Адгезия механических частиц на поверхность полупроводниковых пластин На механическую частицу в воздушном пространстве действуют силы притяжения (Ван-дер-Ваальса, электростатическая) и отталкивания, при этом силы притяжения в обычных условиях преобладают. В воздушной среде ЧПП концентрация ионов на два порядка выше, чем в обычном помещении. Статический заряд полупроводниковых пластин (электропотенциал) составляет около 1000 В, что существенно увеличивает количество притягиваемых к поверхности подложек загрязнений. Воздействие заряда пластины существенно увеличивается на механические загрязнения меньшего диаметра (рис.2.2). После отмывки подложек в чистой деионизованной воде марки "А" поверхностный заряд составляет около 5000 В. Для снижения влияния заряда пластин на чистоту поверхности проводят ряд организационных мероприятий, среди которых следует выделить заземление электрического заряда, скапливаемого на рабочей одежде операторов технологических участков, а также увеличение влажности воздуха ЧПП. 71 0 1 2 3 2 мкм 0 0,5 мкм 1 2 0,1 мкм Диаметр механических загрязнений Расстояние от поверхности подложки, относительные единицы 1 Рис.2.2. Воздействие статического заряда на адгезию механических частиц различного диаметра к поверхности кремниевых пластин Полупроводниковая пластина В жидкости количество осаждаемых загрязнений на поверхность зависит от чистоты химических растворов, массы, скорости движения жидкости. Адгезия загрязнений в жидкости может рассматриваться по диффузионной модели (рис.2.3). Механическая частица в жидкости Диффузионный слой жидкости Рис.2.3. Диффузионная модель адгезии механической частицы к полупроводниковой поверхности в жидкости 72 Практические измерения показали, что содержание примесей Na в растворе H2SO4 (ОСЧ), применяемом в отечественной технологии, составляет величину 5·1010 ат./см2: присутствие загрязнений Al ~ 1·1013 ат./см2, Fe ~ 5·1012 ат./см2 в растворах NH4OH (ОСЧ) и H2O2 (ОСЧ) делает невозможным их применение для изготовления ИС с Bmin ~ 0,6 мкм. Основными направлениями решения вопросов чистоты поверхности подложек в процессе "жидкостной" химической обработки являются: ужесточение требований к системам фильтрации технологических растворов, разработка новых технических решений и методов проведения обработки. 2.3.2. Удаление загрязнений с поверхности пластин в процессах химической обработки Основной механизм действия "жидкостной" химической очистки заключается в следующем: для удаления металлических и органических загрязнений с поверхности кремниевых пластин необходимо использовать растворы с большим "редокс"-потенциалом (электродный потенциал окислительно-восстановительной реакции). При воздействии этого типа растворов происходит окисление металлических примесей, разложение органических соединений на летучие соединения и воду. В общепринятых растворах H2SO4/H2O2 и HCl/H2O2/H2O, имеющих высокий "редокс"-потенциал, при высокой температуре (больше 100 С) происходит удаление металлических примесей и органических загрязнений (фоторезиста) с поверхности подложек. Органические пленки под действием кислот при высокой температуре разрушаются и продукты реакции переходят в раствор. На поверхности кремниевых пластин в процессе изготовления ИС могут находиться слои SiO2, Si3N4, Al, органических соединений и др. В алкильных растворах все эти материалы имеют отрицательный -потенциал (электрокинетический потенциал частиц в кинетике обменных химических реакций), т.е. такой же полярности, что и используемый раствор NH4OH/H2O2/H2O (табл.2.4). Загрязнения на поверхности, взаимодействуя с заряженными тем же знаком -потенциала частицами раствора, взаимно отталкиваются и, таким образом, удаляются с поверхности пластины [33,34]. 73 Таблица 2.4 -потенциал материалов в растворах с различным рН, мВ Материалы HF/H2O (рН = 3) -20 10 60 Si SiO2 -механические частицы NH4OH/H2O2 (рН = 8,8) -50 -60 -30 Кремниевая пластина Современной методикой уменьшения влияния -потенциала на загрязнения является добавление поверхностно-активных веществ (ПАВ) в раствор (рис.2.4 – 2.7). Механические частицы Кремниевая пластина Рис.2.4. Механические загрязнения в воде Механические частицы Рис.2.5. Механические загрязнения в растворе с анионными ПАВ 74 Кремниевая пластина Механические частицы Кремниевая пластина Рис.2.6. Механические загрязнения в растворе с нонионными ПАВ Механические частицы Рис.2.7. Механические загрязнения в растворе с катионными ПАВ Отрицательный -потенциал на частицах можно создать, добавив анионное ПАВ, и положительный -потенциал, добавив катионное ПАВ. Таким образом, добавляя в раствор для удаления слоев SiO2 на основе HF/H2O соответствующее ПАВ, можно одновременно удалять загрязнения с поверхности кремниевых пластин. В отечественной микроэлектронике работы в указанном направлении ведутся, однако положительных результатов пока не достигнуто, т.к. существует проблемы, в основном связанные с тем, что, ПАВ 75 порой сами являются причиной дополнительных загрязнений поверхности подложек. Необходимо отметить следующие экспериментальные зависимости. Большее количество остаточных загрязнений на поверхности полупроводниковых пластин наблюдается, когда ионная сила раствора увеличивается, разница значений -потенциала частицы и пластины растет, диаметр механических частиц уменьшается [27]. Практические результаты показали, что при среднем исходном уровне загрязнения поверхности кремниевых пластин диаметром 150 мм на уровне 700 частиц после очистки подложек в растворе H2SO4/H2O2 количество загрязнений уменьшилось до 650 частиц, после проведения очистки подложек в растворе NH4OH/H2O2/H2O средний конечный уровень загрязнений составил 60 частиц на пластине. 2.3.3. Очистка поверхности подложек в перекисно-аммиачном растворе В отечественной микроэлектронике для удаления механических загрязнений с поверхности полупроводниковых пластин в основном используется обработка погружением в раствор NH4OH/H2O2/H2O. В процессе очистки поверхности подложек в указанном растворе между двумя химическими компонентами происходит компенсационное взаимодействие: перекись водорода (H2O2) окисляет кремний и образует слой оксида кремния (SiO2) непосредственно на поверхности подложки, а аммиак, напротив, подтравливает образовавшийся слой SiO2. В результате протекания указанных процессов слой оксида кремния постоянно образуется и удаляется, а подтравливание слоя SiO2 под частицами способствует удалению с поверхности Si пластин загрязнений. Главным недостатком указанного процесса химической обработки является изменение концентрации компонентов в растворе в процессе его использования и хранения, что приводит к ухудшению характеристик поверхности подложек. Раствор перекиси водорода при нагревании разлагается по схеме 2H2O2=2H2O+O2. Уменьшается концентрация аммиака в растворе, что происходит за счет его летучести в процессе нагревания раствора. Добавками стабилизаторов снижают скорость разложения раствора. 76 Скорость травления Si, нм/мин В литературных источниках рассматриваются варианты объемных отношений компонентов раствора NH4OH/H2O2/H2O как 1:1:3, с тенденцией уменьшения концентраций NH4OH и H2O2 в воде при современных режимах химической обработки. Температура обработки варьируется от 20 до 80 С [33,35–38]. На рис.2.8 приведены результаты исследований изменения скорости травления поверхности подложек в зависимости от концентрации компонентов в растворе NH4OH/H2O2/H2O. Полученные результаты свидетельствуют о том, что обработка в растворе NH4OH/H2O2/H2O при низких температурах не приводит к изменениям шероховатости поверхности Si пластин. Температура раствора, С 20 0,04 0,03 0,02 0,01 0 40 60 0.49 1,5 6 13 1,5 6 13 1,5 6 13 Концентрация H2O2 в растворе, % 0.82 1,5 6 13 Концентрация NH4OH в растворе, % Рис.2.8. Изменение скорости травления поверхности кремниевой пластины при изменении концентрации компонентов в процессе аэрозольно-капельного распыления раствора NH4OH/H2O2/H2O при различной температуре Исследования шероховатости кремниевых пластин с применением атомно-силовой микроскопии (АСМ) показали, что оптимально проводить обработку в ПАВ без нагревания при температуре 20 С. Наибольшая эффективность удаления загрязнений при наименьшем повреждении поверхности получена в растворе 77 NH4OH/H2O2/H2O при температуре 55 С при соотношении компонентов 1:2:30. 2.4. Методы исследования состояния и характеристик поверхности подложек На каждом этапе изготовления полупроводниковых изделий на поверхности подложек находятся загрязнения разных типов. Для определения состояния и свойств поверхности подложек используют приведенные ниже методы исследования поверхности полупроводниковых пластин. 2.4.1. Методы анализа частиц на поверхности пластин При контроле и измерении механических поверхностных загрязнений обращаются в основном к бесконтактным методам, таким как анализ отраженного сканирующего лазерного луча и микроскопия [39]. Микроскопические методы, в частности, электронная и оптическая микроскопия относятся к наиболее точным методам. Диапазон увеличений х10 – х50000 [40 – 42]. К данной группе измерений относятся растровая электронная микроскопия (РЭМ), просвечивающая электронная микроскопия (ПЭМ) [42]. В основном в качестве контрольной аппаратуры в отечественном производстве полупроводниковых структур применяется оптический микроскоп с увеличением до х500 [43, 44]. 2.4.2. Методы анализа органических загрязнений на поверхности пластин Методы, основанные на смачиваемости поверхности пластин жидкостями, позволяют фиксировать физическую неоднородность поверхности, обнаруживать органические загрязнения с чувствительностью 10-5–10-8 г/см2. К этой группе методов относятся методы окунания, пульверизации воды, конденсации воды, запотевания. Указанным методам присущи недостатки: малая чувствительность при низких концентрациях загрязнений; отсутствие возможности контроля других типов загрязнений [40]. 78 Существуют разновидности фотометрического метода: спектрофотометрический, нефелометрический и турбодиметрический, рефрактометрический анализы [40]. Современным методом контроля органических загрязнений является масс-спектрометрический с чувствительностью – 10 11 2 10 10 мол/см . 2.4.3. Методы анализа металлических загрязнений на поверхности пластин Электрохимические методы. В данную группу включают: электрогравиметрический, кулонометрический, полярографи-ческий, кондуктометрический анализы. Электрохимические методы контроля могут быть разделены на потенциометрические и вольтамперметрические. Методы предназначены в основном для анализа жидких технологических сред и исследования поверхностей на предмет содержания на них примесей ионов металлов [40]. Радиохимические методы. Радиохимические методы включают в себя нейтронно-активационный анализ, метод радиоактивных индикаторов и др. Приведенные методы не применяются из-за низкой чувствительности (до 10-10 г/см2) [40]. Электронная Оже-спектроскопия (ЭОС), метод локального рентгеновского анализа обеспечивают анализ поверхности с высокой чувствительностью (до 0,1 ат.%) [45]. Наиболее приемлемым для анализа распределения примесей по поверхности и глубине образцов является метод вторичной ионной масс-спектроскопии (ВИМС) с чувствительностью до 10-6 ат% [40,42,46]. 2.4.4. Методы исследования рельефа поверхности подложек Методом сканирующей зондовой микроскопии (СЗМ) исследуют свойства поверхностей материалов в диапазоне микронного, атомного уровней [28,29]. В СЗМ существует метод исследования поверхности полупроводниковых пластин с применением атомносиловой микроскопии [30,47]. Этот метод весьма привлекателен низкими требованиями к подготовке образцов [48]. АСМ используется для контроля характеристик поверхности полупровод79 никовых пластин в процессе проведения процессов "жидкостных" химических обработок подложек [30]. Предполагается, что за этим методом будущее контроля характеристик поверхности подложек. 2.5. Технологические процессы очистки поверхности полупроводниковых пластин Основные принципы, на которых базируется любая технология очистки поверхности подложек, заключаются в следующем. Технологические процессы должны состоять из ряда последовательных операций, из которых каждая предназначена для удаления одного или нескольких видов загрязнений. Технологические процессы увязываются с общим технологическим маршрутом изготовления приборов. Для химической очистки подложек следует применять вещества, у которых продукты взаимодействия с загрязнениями легко удаляются с поверхности при последующей обработке. Поскольку в технологии микроэлектроники постоянно совершенствуются технологические методы и отдельные операции (например, для уменьшения минимального топологического размера) необходимо постоянно совершенствовать методы очистки [49]. Способы воздействия на поверхность пластин, применяемые в технологиях очистки, по характеру процесса делят на физические, химические, физико-химические. Так как процессы очистки полупроводниковой поверхности постоянно совершенствуются комбинированием и сочетанием различных методов, деление это условно. По агрегатному состоянию среды обработки методы очистки поверхности пластин подразделяются на "жидкостные" и "сухие" [50]. "Жидкостные" методы включают обработку в жидкостях и парах [51,52]. Обработка в газовой среде или в вакууме относится к "сухим" методам очистки поверхности пластин. Общая схема "жидкостной" химической очистки поверхности подложек выглядит следующим образом: обработка в химических растворах, отмывка в воде, сушка. Существуют различные разработки и модификации процессов очистки [53]. Основные будут рассмотрены подробнее. 80 2.5.1. "Жидкостная" химическая обработка В зависимости от цели очистки поверхностных слоев полупроводниковых пластин применяется множество химических реагентов (органических и неорганических) с соответствующими характеристиками [35]. После воздействия химических реагентов на пластину проводится отмывка пластин в чистой деионизованной воде (с сопротивлением не менее 18 МОм·см) с целью удаления остатков раствора, адсорбированного на поверхности. Химическая обработка в растворах RCA. Первым широко используемым процессом химической обработки был двухстадийный процесс, проводимый на основе водной смеси перекиси водорода (Н2О2), аммиака (NH4OH) и водной смеси перекиси водорода с соляной кислотой (HCl). Этот процесс (Standart Clean–1, SC–2) разработан фирмой RCA в 1965 г. и опубликован в 1970 г. [12]. В настоящее время данный вид обработки широко применяется с некоторыми изменениями концентраций растворов, температурных режимов, варьированием времени обработки [37]. Возможно проведение дополнительных операций обработки в других реагентах, направленных на повышение эффективности очистки поверхности пластин [33]. Используемая RCA обработка состоит из последовательно выполняемых операций: H2SO4/H2O2 (7:3) при 120 C – удаляются органические загрязнения, ионы металлов; H2O/HF (100:0,5) 20 C – удаляется пленка естественного слоя SiO2; NH4OH/H2O2/H2O (1:1:6) при 80 С – удаляются механические частицы, органические загрязнения; HCl/H2O2/H2O (1:1:6) при 80 С – удаляются металлические загрязнения; H2O/HF (100:0,5) при 20 C – удаляются химические оксиды; отмывка в воде после обработки в каждом из реагентов; сушка. Традиционная "жидкостная" химическая RCA отмывка имеет ряд существенных недостатков, к которым следует отнести: большое число этапов химической отмывки (12), значительные объемы потребления химических реагентов и деионизованной воды, расход 81 чистого воздуха и газов в ЧПП. Кроме того, использование химических смесей при высокой температуре способствует быстрому испарению жидкостей и ухудшению качества растворов. Постоянно происходит поиск новых альтернативных и совершенствование существующих методов очистки кремниевых пластин в цикле изготовления ИС, лишенных вышеуказанных недостатков [35]. Модификация процесса RCA. Совершенствованием традиционного процесса RCA занимаются практически все крупные технологические центры. В частности, европейская фирма IMEC разработала концепцию "жидкостной" очистки на основе оптимизации соотношения компонентов в растворах RCA. Первый этап обработки в NH4OH/H2O2/H2O приводит к образованию естественного слоя SiO2 на поверхности пластин, который затем удаляется в водном растворе HF. Оптимизация первого этапа химической обработки фирмы IMEC заключается в использовании более разбавленных химических растворов по сравнению со стандартной обработкой. Применяется обработка в растворе NH4OH/H2O2/H2O в пропорции компонентов (0,05:1:5) при 85 – 90 С или (0,25:1:5) при 70 – 75 С. Использование разбавленных химических реактивов позволяет уменьшить шероховатость поверхности пластин, снизить количество поверхностных дефектов, уменьшить количество используемых химикатов и затрат [38]. TRTWC (Total Room Temperature Wet Cleaning) – "жидкостная" химическая очистка при комнатной температуре. Для удаления органических и металлических примесей требуется высокая окислительная способность химических растворов. Этому требованию удовлетворяет сильно оксидированный раствор, имеющий положительный "редокс"-потенциал. Таким образом, добавляя О3, О2 или Н2 в чистую воду, можно добиться высокой эффективности очистки поверхности кремния от органических, металлических загрязнений [33,54]. Все операции очистки проводятся при комнатной температуре, что позволяет точно поддерживать концентрацию и соотношение химических компонентов. Предложенная обработка TRTWC имеет ряд существенных преимуществ перед традиционной "жидкостной" химической отмывкой RCA, среди которых: снижение количества этапов очистки до 5, сокращение расхода деионизованной воды в 20 раз, снижение загрязнения окружающей 82 атмосферы, что очень важно, так как очистка сточных вод является существенной проблемой в микроэлектронике [33,54]. Сушка пластин. Операции сушки после обработки Si пластин в химических веществах являются критичными, так как возможно повторное загрязнение подложек, что может привести к общим неудовлетворительным результатам всего процесса очистки. Широко используется метод сушки с применением центрифуги благодаря своей высокой производительности. Ускорение вращения мокрых пластин с одновременным обдувом теплым азотом позволяет удалить поверхностный слой жидкости. Для устранения таких видов брака, как подтеки, разводы, уменьшения влияния внешней среды разработаны центрифуги с предварительной отмывкой подложек водой. Проведенные исследования показали, что дополнительная отмывка водой в камере центрифуги позволяет сократить количество подложек с повышенным уровнем привносимых загрязнений по вине оператора технологического процесса с 5% практически до нуля. При проведении процессов очистки и сушки подложек в паровой фазе происходит замещение адсорбированной на поверхности воды на малое количество органического растворителя (к примеру, изопропилового спирта). Затем этот органический растворитель испаряется. Метод сушки горячим воздухом и горячим азотом заключается в том, что после подогрева воздух или азот пропускают через фильтр и направляют на структуру. Принцип сушки по методу Марангони состоит в том, что поверхность кремниевой пластины контактирует с водой в присутствии летучего и хорошо растворимого в воде соединения, например, изопропилового спирта. Происходит физическое вытеснение воды с поверхности полупроводниковой пластины по мере ее перемещения через границу раздела раствора. В этом случае вода полностью удаляется с поверхности. Этот метод является достаточно чистым, так как при использовании большинства других методов сушки есть вероятность остатков нелетучих соединений на поверхности кремниевых пластин [55,56]. 83 2.5.2. Методы проведения "жидкостной" химической обработки В зависимости от уровня технологии, требуемого уровня чистоты и состояния поверхности применяются различные методы проведения процесса химической обработки. Погружение в растворы. Для реализации процессов химической обработки в технологии СБИС уровня 0,8 – 1,2 мкм применяется метод погружения структур в ванны с рабочими растворами. Комплект оборудования для операций химической обработки состоит из ванн различного назначения, скомпонованных в единую технологическую линию [9,57]. В технологическую ванну заливается химический раствор, в котором производится обработка, к примеру, смесью H2SO4/H2O2. Оборудование разделено на несколько комплексов в соответствии с видом "жидкостной" обработки и смежной технологической операции. У поверхности полупроводниковой кремниевой пластины, обрабатываемой в химическом растворе, всегда находится пленка неподвижного граничного слоя, которая экранирует поверхность от воздействия химического реагента. Толщина этой пленки достигает величины 100 мкм и более в зависимости от топологического рельефа и химических свойств поверхности. Это является причиной сравнительно низкой эффективности обработки [58,59]. Для увеличения эффективности обработки применяют методы физического воздействие на загрязнения, среди которых: обработка кистями с подачей моющего раствора, воздействие высокого давления струи моющего раствора, ультразвуковая, мегазвуковая обработки. Мегазвуковая обработка. Установка мегазвуковой (МЗ) очистки обычно состоит из рабочей ванны и ванны отмывки [60]. Звуковые волны 0,8–1,0 МГц генерируются в рабочей ванне рядом пьезоэлектрических излучателей и имеют мощность порядка 5 10 Вт/см2 [12]. Удаление частиц загрязнений с поверхности подложки при мегазвуковой обработке достигается в основном за счет уменьшения толщины граничного акустического слоя до уровня микрометров за счет воздействия микропотоков. Моющая жидкость проникает в область контакта поверхности и загрязнения, силы адгезии ослабевают, и частица переходит в объем раствора [61]. С уменьшением кинематической вязкости очищающего рас84 твора и увеличением частоты и мощности звуковых колебаний толщина граничного слоя уменьшается [62]. Ультразвуковая обработка. При использовании ультразвуковых (УЗ) волн с частотами 20–50 кГц устранение загрязнений вызывает кавитационный эффект. При использовании УЗ волн в растворе, омывающем пластину, создаются переменные сжимающие и растягивающие напряжения, под действием которых образуются кавитационные пузырьки. Явление кавитации заключается в "схлопывании" газовых пузырьков, образующихся при сжатии и расширении жидкости [63]. Недостатком метода является вероятность разрушения обрабатываемых подложек. Обработка струей жидкости высокого давления. С помощью струи моющей жидкости, подающейся из сопла (0,1 мм) при высоком давлении (20 – 200 кг/см2), проводится очистка поверхности подложек от загрязнений. Очистка поверхности происходит при воздействии на загрязнения струи с силой, превышающей силы адгезии. Чем больше вязкость жидкости, тем большее действие оказывает струя на частицы загрязнений, но тем больше вероятность повреждения поверхности. При использовании данного метода обработки наибольшие трудности заключаются в возникновении статического электричества на поверхности структур и, как следствие, высокого уровня остаточных загрязнений [64]. Аэрозольно-капельное распыление растворов. В случае контакта полупроводниковой пластины с воздухом производственных помещений при транспортировке, различных манипуляциях на поверхности структур осаждается несколько молекулярных слоев жидкости [33]. Осаждение загрязнений между технологическими операциями является существенной проблемой, которая решается проведением всех технологических операций (обработка, промывка, сушка) в закрытой камере [36,65]. Такое условие реализовано в центрифужной обработке подложки аэрозольно-капельным распылением растворов. Химические реагенты, вода в необходимой пропорции и определенной последовательности подаются в виде аэрозоля на вращающиеся структуры. Все процессы обработки, сушки проходят в автоматическом режиме по заданной программе. Так как под действием центробежных сил происходит сброс с пластин продуктов реакции, на поверхности всегда находится пленка свежего раствора. Основными преимуществами дан85 ного метода обработки пластин являются повышенная безопасность, производительность, эффективность очистки [66]. Кистевая обработка. Используется очистка кистями, при которой Si пластины поочередно проходят процесс удаления загрязнений с лицевой поверхности механическим воздействием кисти с подачей моющего раствора (например, сильно разбавленного водного раствора аммиака) [12,67]. Существуют различные мнения о влиянии конструкции частей агрегата, силы прижима кисти на эффективность отмывки. Возможно применение систем очистки с двухсторонней обработкой пластин щетками [67]. Однако существенный недостаток метода заключается в возможности повреждения поверхности под действием прижима кисти. Качество очистки поверхности подложек после проведения разных методов химической обработки различно. На рис.2.9 представлен уровень остаточных механических загрязнений размером более 0,3 мкм на поверхности Si пластин диаметром 150 мм после проведения нескольких циклов химической обработки разными методами. Частиц, шт./пл 250 1 200 150 100 2 50 1 2 3 3 6 4 5 Количество циклов обработки, шт. Рис.2.9. Зависимость уровня остаточных загрязнений на поверхности Si пластин диаметром 150 мм от количества циклов обработки различными методами: 1 – погружением в растворы по стандартной методике; 2 – с применением мегазвуковой энергии в растворе NH4OH/H2O2/H2O; 3 – аэрозольно-капельным распылением растворов H2SO4/H2O2; H2O/HF; NH4OH/H2O2/H2O; HCl/H2O2/H2O 86 Рассматривались следующие "жидкостные" процессы химической обработки, применяемые в настоящее время на отечественных микроэлектронных предприятиях: - погружение в растворы – последовательная обработка в смеси H2 SO4/H2O2 с соотношением компонентов 7:3, при температуре 130 С, в течение 3 мин; затем в NH4OH/H2O2/H2O (1:1:6,5), 65 С; - мегазвуковая обработка – использовался раствор NH4OH/H2O2/H2O (1:1:6,5), 20 С, 10 мин; частота волн 850 кГц, мощность излучателя 250 Вт; - аэрозольно-капельное распыление растворов H2SO4/H2O2(4:1), 110 С, 90 с; H2O/HF (1:100), 20 С, 60 с; NH4OH/H2O2/H2O (1:2:12), 60 C, 250 с; HCl/H2O2/H2O (1:2:12), 60 C, 160 с. Исследования остаточных загрязнений Si пластин после различных методов химической обработки показали, что обработка аэрозольно-капельным распылением растворов и обработка с применением мегазвуковой энергии предпочтительнее других методов. 2.5.3. "Сухая" химическая обработка Другим подходом к процессам травления и очистки поверхности полупроводниковых пластин является применение "сухих" методов обработки. Указанные методы развиваются и находят широкое применение в современном производстве ИС [68, 69]. Имеется тенденция замены в будущем "жидкостной" химической обработки на "сухую" [70]. С повышением степени сложности процессов, применяемых при изготовлении структур, стали применяться новые типы фоторезиста, удаление которых в процессе "жидкостной" обработки постепенно становится неэффективным. С уменьшением Bmin ИС до 0,18 мкм связано появление новых технологий травления. На поверхности остаются загрязнения, которые не могут быть удалены при помощи "жидкостных" методов очистки. В табл. 2.5 представлены "сухие" методы химической обработки поверхности. 87 Таблица 2.5 Методы "cухой" химической обработки поверхности Действие Метод Содержание Испарение Термическое Ионное излучение Лазерное излучение Струя распыленного газа Газ Химическое Плазма УФ Комбинирован- Реактивное напыление ное Загрязнения удаляются в процессе высокотемпературной обработки Обработка ускоренными ионами Нагревание поверхности лазером Распыленный газ или молекулы сухого льда (криогенная обработка) Удаление загрязнений, преобразованных в летучее соединение в результате газовой реакции Реакция с радикалами, генерированными в плазме Реакция с радикалами, генерированными в газовой среде, активированной УФ Активные радикалы и ускоренные ионы Испарение. Очистка поверхности подложек производится в парах химических реагентов. В этом случае подложка нагревается, происходит химическая реакция на поверхности полупроводниковых пластин (например, комплексообразование металлических примесей), после чего испарением удаляются продукты реакции с поверхности. Основной целью подобной обработки является удаление слоев SiO2 [14,71]. Удаление металлических загрязнений затруднительно, поэтому необходимо сочетание с другими методами очистки поверхности полупроводниковых пластин, так как возможны вторичные реакции на поверхности подложек, повреждение поверхности. Обработка в плазме. Плазменные методы очистки основаны в основном на операциях снятия фоторезиста, зачистки перед удалением слоя SiO2 [72]. Однако использование плазмы для очистки поверхности от различных загрязнений, например, с использованием фторидных соединений, требует дополнительного удаления продуктов плазменного процесса [73]. Криогенная обработка аэрозолями. Метод применяется для удаления продуктов плазменного травления. Он заключается в 88 бомбардировке поверхности кремниевой структуры замерзшими частицами инертных газов, таких как Ar или CO2, отрывающими загрязнения с поверхности пластин. Происходит передача импульсов движения частицам загрязнений на поверхности, которые в результате бомбардировки отделяются и переносятся от поверхности структуры потоком газа-носителя. Криогенная обработка наиболее эффективна по удалению полимерной высадки, остающейся после снятия пленки фоторезиста [73–75]. Воздействие УФ-излучением. В процессе воздействия УФ-излучения при нагревании происходит быстрое разложение и удаление органического вещества. Далее образовавшийся слой SiO2 удаляют травлением в водном растворе плавиковой кислоты. На подготовленной таким образом поверхности структуры находится моноатомный слой водорода (H), соединенного свободными связями Si. Поверхность структуры, пассивированная водородом, обладает значительно большей устойчивостью к окислению по сравнению с поверхностью, полученной обычными методами [73]. Отмечаются лучшие характеристики диэлектрических слоев, полученных после проведения УФ-обработки по сравнению с "жидкостной" обработкой [27]. Лазерное излучение. В [76] рассмотрен метод очистки в смеси газов при 200 С с использованием лазера 248 нм KrF. В [77] авторами утверждается, что очистка с применением лазера эффективнее "жидкостной" очистки RCA. Применением того же эксимерного лазера убирают полимерную высадку, образующуюся при плазмохимическом травлении металлических покрытий (к примеру, Al–Cu–TiN). При обработке погружением в растворы полимерная высадка удаляется специальными реагентами, к примеру, растворами фирмы "ЕКС Technology" [78]. Таким образом, в микроэлектронике осуществлен переход на уровень технологии изготовления полупроводниковых приборов, где применение "жидкостных" методов обработки невозможно. Основным преимуществом "сухих" методов обработки поверхности подложек является снижение количества продуктов химических реакций за счет уменьшения объема потребляемых реагентов, минимизации размеров установок. Однако у "сухих" методов обработки есть существенные недостатки. В [79,80] авторами рассматриваются основные проблемы, возникающие при обработке 89 структур "сухими" методами очистки и удалении фоторезиста. Наиболее важной является повреждение поверхности подложек в результате обработки, дополнительный заряд на пластинах [81]. Максимальная устойчивость маски фоторезиста к температуре около 150 С, поэтому серьезной проблемой является температурный предел нагревания пластины. "Сухие" методы обработки поверхности подложек не в полной мере удовлетворяют требованиям удаления всех типов загрязнений [2]. Кроме того, при "жидкостной" обработке очищаются обе поверхности полупроводниковых пластин, а при "сухой" в основном уделяется внимание только лицевой стороне подложек. 2.6. Проблемы очистки поверхности полупроводниковых пластин Следует выделить следующие требования к процессам химической обработки полупроводниковых пластин в современной технологии изготовления ИС: - ультрачистый процесс очистки с минимальным уровнем остаточных загрязнений разных типов на поверхности подложек; - удаление естественного слоя SiO2, водородных связей с поверхности подложек; - минимальный уровень микронеровности поверхности полупроводниковых пластин на атомном уровне. Для обеспечения этих требований непрерывно развиваются процессы очистки, разрабатываются методики контроля состояния поверхности и др. [2]. 2.6.1. Влияние химической обработки на шероховатость поверхности Si пластин Проведены исследования влияния наиболее распространенных процессов химической обработки на состояние поверхности полупроводниковых пластин. В данном случае рассматривались следующие процессы: - последовательная обработка подложек погружением в раствор смеси серной кислоты (H2SO4) и перекиси водорода (H2O2) в объемном соотношении 7:3, при температуре 130 С, в течение 3 мин; 90 затем обработка в растворе смеси водного раствора аммиака (NH4OH), H2O2 и воды в объемном соотношении 1:1:6,5, при температуре 65 С, в течение 10 мин; далее отмывка в воде, сушка; - обработка подложек погружением в раствор смеси NH4OH, H2O2 и воды в объемном соотношении 1:1:6,5, при температуре 20 С, в течение 10 мин, с применением звуковых волн частотой 850 кГц, мощностью 250 Вт; далее отмывка в воде, сушка; - последовательная обработка подложек аэрозольно-капельным распылением растворов H2 SO4, H2O2 в объемном соотношении 4:1, при температуре 110 С, в течение 90 с; затем обработка раствором плавиковой кислоты (HF) и воды в объемном соотношении 1:100, при температуре 20 С, в течение 40 с; далее обработка в растворе смеси NH4OH, H2O2 и воды в объемном соотношении 1:2:12, при температуре 60 С, в течение 4 мин; затем обработка в смеси соляной кислоты (HCl), H2O2 и воды, в объемном соотношении 1:2:12, при температуре 60 С, в течение 2,5 мин; в заключение отмывка в воде, сушка. Основные результаты исследований характеристик поверхности пластин Si получены с применением измерений на АСМ "Solver P47". Сравнение образцов пластин КДБ-12 (100) проводилось по величине Rmax – максимум-минимум, вычисляемой по формуле Rmax = Zmax – Zmin (2.1) и величине Ra – (шероховатость), вычисляемой по формуле 1 Ra NxN y Nx N y Z . (2.2) i1 j 1 На рис.2.10 приведена поверхность исходной пластины Si, представлен профиль шероховатости и распределение неровностей поверхности исходной Si пластины. На рис.2.11 изображены поверхности и профиль шероховатости после проведения обработки Si пластин в буферном растворе NH4HF2 до полного удаления слоя SiO2 с поверхности подложек. Характеристики поверхности пластины после подобной обработки практически не меняются. На рис.2.12 приведены изображения поверхности и профиль шерохо91 ватости поверхности подложки после проведения обработки Si пластин погружением в растворах H2SO4/H2O2, NH4OH/H2O2/H2O. Обработка в вышеуказанных растворах приводит к увеличению значений Rmax в 3,1 раза и Ra в 1,5 раза по сравнению с исходными образцами. Анализ внешнего вида поверхности, профиля шероховатости, распределения неровностей по размеру показал существенное увеличение значений Rmax за счет присутствия загрязнений, химически связанных с поверхностью. нм 1000 нм 0.8 800 нм 0.5 0.6 600 400 0.4 200 0.2 0 0.0 0 200 400 600 800 1000 нм а 0.4 0.3 0 500 1000 нм б N 1500 нм 1000 1000 нм 1000 500 0 0 500 500 0 0.0 0.2 0.4 0.6 0.8 нм г в Рис.2.10. Поверхность исходной Si пластины: а – внешний вид поверхности образца; б – профиль шероховатости поверхности подложеки; в – изометрическое изображение поверхности образца; г – распределение неровностей поверхности по размерам 92 нм 1200 1000 800 600 400 200 0 0 200 600 нм нм 0.6 0.6 0.5 0.5 0.4 0.4 0.3 0.3 0 1000 нм 1000 нм 500 б а N 800 600 нм нм 1000 1000 500 0 0 500 400 200 0 0.0 0.2 0.4 0.6 нм г в Рис.2.11. Поверхность Si пластины после обработки в буферном растворе: а – внешний вид поверхности образца; б – профиль шероховатости поверхности; в – изометрическое изображение поверхности образца; г – распределение неровностей поверхности по размерам 93 нм нм 3 нм 1000 2.5 800 2.0 600 2 1.5 1.0 1 400 200 0 0 200 600 0.5 0.0 1000 нм 1000 нм 500 0 б а N 4000 3000 нм 1000 2000 нм 1000 1000 500 0 0 500 0 0 в 1 2 3 нм г Рис.2.12. Поверхность Si пластины после обработки методом погружения по стандартной методике в растворы H2SO4/H2O2, NH4OH/H2O2/H2O: а – внешний вид поверхности образца; б – профиль шероховатости поверхности; в – изометрическое изображение поверхности образца; г – распределение неровностей поверхности по размерам На рис.2.13 приведены изображения поверхности и профиль шероховатости Si пластин после обработки аэрозольно-капельным распылением растворов H2SO4/H2O2; H2O/HF; NH4OH/H2O2/H2O; HCl/H2O2/H2O. Значения Rmax увеличились в 1,6 раза, Ra – в 2,3 раза по сравнению с исходными образцами. Анализ профиля шероховатости, распределения неровностей по размеру показал наличие ло94 кальных неровностей поверхности образцов. Анализ результатов внешнего вида и шероховатости поверхности показал значительное различие внешнего вида гидрофильных и гидрофобных поверхностей Si пластин. нм 2.5 нм 1500 2.0 1000 1.5 1.0 500 нм 1,6 1,5 1,4 1,3 0.5 0 0.0 0 200 400 600 800 1000 нм 1,2 0 1000 нм 500 а б N 1000 нм 1500 1000 500 нм 1000 0 0 500 500 0 0 1 2 нм г в Рис.2.13. Поверхность Si пластины после обработки аэрозольно-капельным распылением растворов H2SO4/H2O2; H2O/HF; NH4OH/H2O2/H2O; HCl/H2O2/H2O: а – внешний вид поверхности образца; б – профиль шероховатости поверхности; в – изометрическое изображение поверхности образца; г – распределение неровностей поверхности по размерам 95 Исследования показали, что существующие процессы химической обработки приводят к ухудшению характеристик поверхности, увеличению значений максимальной высоты неровностей Rmax, шероховатости Ra. Установлено, что обработка в водном растворе HF и буферном растворе при температуре 20 С приводит к минимальным изменениям характеристик поверхности. При использовании полупроводниковых пластин в процессе изготовления ИС с Bmin < 1 мкм, для получения структур КНИ методом сращивания подложек и в других случаях, когда нужна максимально гладкая поверхность, необходимо снижение уровня шероховатости, максимальных неровностей поверхности и специальный отбор кремниевых пластин и химических реактивов. 2.6.2. Проблемы нежелательного формирования слоев оксида на поверхности кремниевых пластин Процесс окисления поверхности Si подложек может проходить при комнатной и повышенной температурах в следующих технологических средах: воздухе ЧПП, воде, химических реагентах, вакууме, газах. Сразу после проведения химической обработки подложек в различных реагентах уже существует тонкий слой SiO2 различной толщины. После обработки в растворе NH4OH/H2O2/H2O толщина слоя SiO2 равна 0,41 нм, а после обработки в смеси H2SO4/H2O2 составляет 0,55 нм [2]. Плотность слоя SiO2 после обработки в NH4OH/H2O2/H2O меньше, чем после обработки в H2SO4/H2O2. Рост толщины естественного слоя SiO2 на поверхности Si является нежелательным после проведения операций очистки перед другими технологическими операциями, особенно диффузионными. Условием окисления Si поверхности при комнатной температуре является присутствие в окружающей среде компонентов H2O и О2. В этом случае в водной среде, на воздухе толщина естественного слоя SiO2 возрастает до величины около 1,5 нм в течение нескольких часов после обработки, после чего практически не изменяется. Поэтому в производственных условиях время межоперационного пролеживания подложек не превышает 0,5 – 2 ч, а для длительного вынужденного хранения подложек применяются специальные шкафы с атмосферой азота. 96 В отдельных случаях необходимо получить чистую поверхность Si без слоя SiO2 даже малой толщины (перед формированием металлических контактов и др.). В этом месте технологического маршрута изготовления полупроводниковых приборов осуществляется обработка полупроводниковых пластин в водном растворе HF (HF/H2O). После обработки на большей площади пластины отсутствуют связи Si–H, Si–O–Si, Si–OH. В этом случае естественный слой SiO2 начинает расти приблизительно через 100 мин. В воде, в среде влажного воздуха связи Si–H на поверхности полупроводниковых пластин меняются на Si–O–Si и Si–OH. Необходимо обеспечить воздушную среду временного пребывания подложек, исключающую взаимодействие водорода и кислорода. Транспортные кассеты из полипропилена оптимальны для хранения, а также транспортировки полупроводниковых пластин с операций очистки на последующие технологические операции маршрута изготовления полупроводниковых изделий. 2.6.3. Органические загрязнения на поверхности полупроводниковых пластин Источником органических загрязнений, попадающих на поверхность подложек в среде ЧПП, в основном являются транспортные контейнеры пластин, панели установок. В технологическом процессе изготовления полупроводниковых изделий используется тара для хранения и транспортировки полупроводниковых пластин с участка на участок (обычно из полипропилена), а также технологическая тара для обработки подложек в ваннах с химическими реагентами (обычно из фторопласта). В процессе эксплуатации технологической тары происходит осаждение загрязнений на пластины (ионы, группы полимеров, к примеру, COF) во время хранения и транспортировки подложек, а также адсорбция материала кассеты в ванну с химическим раствором. Кроме того, образуются механические частицы при постоянном соприкосновении частей транспортировочной тары и кассеты с пластинами. Существенной является проблема электростатического заряда подложек, транспортных кассет и контейнеров. 97 В табл.2.6 представлены наиболее часто применяемые методики обработки подложек химическими растворами с целью удаления поверхностных органических загрязнений. Таблица 2.6 Методики обработки подложек для удаления органических загрязнений Раствор NH4OH/H2O2/H2O H2SO4/H2O2 HNO3 O3/H2O HF/H2O Температура, С Время, мин 60 80 20 20 20 10 10 10 10 1 На наиболее критичных операциях технологического маршрута изготовления микроэлектронных изделий (перед окислением под поликремниевый затвор, перед запуском полупроводниковых пластин в производство) вводится дополнительная операция отмывки тары в водном растворе, содержащем ПАВ, что способствует снижению уровня поверхностных загрязнений подложек [2]. В настоящее время производство полупроводниковых изделий стремительно развивается. Соответственно, развиваются методы химической обработки полупроводниковых пластин и контроля состояния поверхности подложек. Каждый процесс химической обработки имеет как преимущества, так и недостатки перед другими методами очистки подложек, поэтому в настоящее время нет универсального технологического процесса и оборудования полностью удовлетворяющих всех производителей полупроводниковых изделий. Вероятно, развитие методов очистки поверхности полупроводниковых пластин будет зависеть от конкретных задач, решаемых производителем микроэлектронных элементов, и пойдет по пути совмещения "жидкостных" и "сухих" методов обработки. 98 СПИСОК ЛИТЕРАТУРЫ К ГЛАВЕ 2 1. Баранов Ю.Л., Круглов И.И. Автоматизация производства полупроводниковых приборов // Обзоры по ЭТ. (Сер. 2. Полупроводниковые приборы) 1990. Вып. 4(1556). 2. Прокопьев Е.П., Тимошенков С.П., Калугин В.В. Технология КНИ структур // Петербургский журнал электроники. 2000. № 1. С. 8 – 25. 3. Burkman D. Optimizing the cleaning procedure for silicon wafers prior to high temperature operations // Semiconductor International. 1981. V. 14. № 14. Jul. P. 104 – 116. 4. Bansal I., Particle contamination during chemical cleaning and photoresist stripping of silicon wafer // MICRO. 1984. V. 2. №. 8. P. 35 – 40. 5. Суворов А.Л., Чаплыгин Ю.А., Тимошенков С.П., Графутин В.И., Залужный А.Г., Калугин В.В., Дьячков С.А., Прокопьев Е.П., Реутов В.Ф., Шарков Б.Ю. Анализ преимуществ, перспектив применений и технологий производства структур КНИ // Препринт ИТЭФ 27–00. 2000. 51 с. 6. Tong Q.-Y., Gosel M. Wafer bonding and layer splitting for microsystems // Adv. Mater. V. 11. № 17. 1999. P. 1409 – 1425. 7. Прокопьев Е.П., Тимошенков С.П., Суворов А.Л. и др. Особенности технологии изготовления КНИ структур прямым сращиванием пластин кремния и контроля их качества // Институт теоретической и экспериментальной физики. 2000. С. 2 – 11. 8. Красников Г.Я., Зайцев Н.А. Физико-технологические основы обеспечения качества СБИС. М. "Микрон-принт". 1999. 9. Микитась Н.К., Минкин М.Л., Сухопаров А.И. Организационно-технические аспекты создания призводства СБИС уровня технологии 0,8-1,2 мкм на кремниевых пластинах диаметром 150 мм // Труды Proceeding 2A. Вып. 2. 1997. 10. Sievert W. New standards improve chemistry between device makers, suppliers // Semiconductor magazine. 2000. V. 1. Iss. 3. Mar. P.30 – 34. 11. Валиев К.А., Кармазинский А.Н., Королев М.А. Цифровые интегральные схемы на МДП-транзисторах. М. Cов. Радио. 1971. С. 377. 99 12. Kern W. The evolution of silicon wafer cleaning technology // J. Electrochem. Soc. 1990. V. 137. № 6. P. 1887 – 1890. 13. Редин В.М., Ушаков В.И., Каракеян В.И., Минкин М.Л., Гребенкин В.З. Генерация аэрозолей оборудованием микроэлектроники и аспекты создания технологической среды требуемой чистоты // Обзоры по ЭТ. Сер. 3. Микроэлектроника. 1989 г. Вып. 2 (1466). 14. Syverson D. An advanced dry/wet cleaning process for silicon surfaces // FSI International. Technical report dry cleaning/rinsing/drying. TR 369. 1991. P. 3 – 7. 15. Голото И.Д., Докучаев Б.П., Колмогоров Г.Д., Чистота в производстве полупроводниковых приборов и ИС. М. Энергия. 1975. С. 6 – 11. 16. Elliot D.J. Contamination control using a nitrogen-purged microenvironment // Solid state technology. 1993. V. 36. № 11. P. 75 76. 17. Балыченко А.А., Беклемышев В.И. и др. Процессы удаления алюминия с поверхности кремниевых пластин. // Микроэлектроника. 1991. Т. 20. Вып. 4. С. 410. 18. Грибов Б.Г. Материалы для электроники: состояние и перспективы развития // Электронная промышленность. 1993. № 11 – 12. С. 30 – 36. 19. Файнштейн С.М. Обработка и защита поверхности полупроводниковых приборов // Энергия. 1970. С. 5. 20. Лукшин Ю.А. Разработка и исследование способов снижения привносимого аэрозольного загрязнения манипуляционным оборудованием микроэлектроники: // Дис. канд. техн. наук. М. 1990. 21. Петрова В.З., Ханова Н.А., Гребенькова В.И., Шутова Р.Ф., Борисов А.Г. Химия в микроэлектронике, Ч. 1 // МИЭТ. 1995. С. 26. 22. Сретенский В.Н. Точность как фактор развития электронного производства // Электронная промышленность. 1993. № 11 12. С. 69 – 74. 23. Таруи Я. Основы технологии СБИС // М. Радио и связь. 1985. С. 337 – 340. 100 24. Bruel M., Aspar B., Maleville. C., Moriceau H. Unibond SOI wafers achieved by smart-cut process // J. Electrochem. Soc. proceedings. 1997. V. 23. P. 2 – 10. 25. Калугин В.В. Эффективность применения в производстве кислотного процессора "Mercury MP" // Тез. докладов 3-ей Международной научно-технической конференции "Микроэлектроника и информатика – 97". С. 167 – 168. 26. Lysarht P. S. Addressing Cu contamination via spin-etch cleaning // Solid state technology. 1999. V. 42. № 11. P.63 – 70. 27. Chesters S. A fractal-based method for describing surface texture // Solid state technology. 1991. V. 34. № 1. P. 73 – 76. 28. Яминский И.В. Работы ученых МГУ в области туннельной спектроскопии и наноэлектроники // Электронная промышленность. 1993. №10. С. 25 – 28. 29. ГОСТ 2789-73. Шероховатость поверхности, параметры, характеристики. М. 1981. 30. Быков В.А., Емельянов А.В. и др. Наноэлектроника как перспектива развития микроэлектроники // Электронная промышленность. 1993. № 11 – 12. С. 42 – 46. 31. Баранов Ю.Л., Круглов И.И. Совершенствование чистых производственных помещений для изготовления полупроводниковых приборов // Обзоры по ЭТ. Сер. 2. Полупроводниковые приборы. 1989. Вып. 1 (1424). 32. Тимошенков С.П., Калугин В.В. Загрязнение поверхности пластин кремния в комнатах различного класса чистоты // Тез. докладов на Всероссийской научно-технической конференции "Новые материалы и технологии, НМТ-98". С. 284. 33. Ohmi T. Total room temperature wet cleaning of silicon surfaces // Semiconductor International. 1996. V. 19. № 8. 34. Кирюшина И.В. Управление процессами жидкостной химической подготовки пластин с помощью Z- и редокспотенциалов // Тезисы 3-ей Международной научно-технической конференции "Электроника и информатика-2000". С. 155, 156. 35. Lester M.A. Clean approaches for dual-damascene // Semiconductor international. V. 22. № 9. Aug. 1999. P. 51. 36. Hall R.M., Rosato J.J. Improving rinse efficiency with automated cleaning tools // Semiconductor International. 1996. V. 19. № 11. 101 37. Christenson K., Smith M., Werho D. Removing metallic contaminants in RCA-2 clean as a function of blend ratio and temperature // Microcontamination. 1994. V. 12. № 6. 38. Couteau T. Dilute RCA cleaning chemistries // Semiconductor International. 1998. V. 21. № 11. P.95 – 100. 39. Кибартас Н.А., Попов В.А., Черных И.С. Контроль параметров полупроводниковых пластин // Зарубежная электронная техника. 1989. №5. С. 66 – 95. 40. Бутурлин А.И., Голубская И.Э., Чистяков Ю.Д. Методы исследования и контроля чистоты поверхности // МИЭТ. 1989. 41. Панкратов В.В., Тихонов А.Н. Автоматизированный растровый электронный микроскоп – эффективное средство технологического контроля в МЭ // Микроэлектроника. 1982. 42. Емельянов В.А., Баранов В.В. и др. Методы контроля параметров твердотельных структур СБИС // "Бестпринт". Минск. С. 8 – 50. 43. Braun E. A. Defect detection overcomes limitations // Semiconductor International. 1999. V. 22. № 12. P. 44 – 52. 44. Vollrath W. Optical microscopy at sub-0,1 mcm resolution: fiction or vision // Semiconductor international. 1999. V. 22. № 12. P. 52 – 60. 45. Боханкевич В.И. Комплексная оценка качества МДП-структур по напряжению микропробоя // Электронная промышленность. 1985. 46. Beck E.S. Avoiding the pitfalls of surface analysis // Solid state technology. 1997. V. 40. № 10. P.169 – 178. 47. Eggleston C.M, Higgins S.R., Patrisia. Scanning Probe Microscopy of Environmental Interfaces // American Chemical Society. 1998. V. 32. Iss. 19. P. 456 – 459. 48. Неволин В.К. Основы туннельно–зондовой нанотехнологии // Учебное пособие. М. МИЭТ. 1996. С. 3 – 8. 49. Алешкин В.Д. и др. Влияние подготовки поверхности кремния на качество термически выращенных слоев двуокиси кремния // ЭТ. Сер. Полупроводниковые приборы. 1975. Вып. 10(102). С. 112 – 117. 50. Braun E. A. Photoresist stripping faces low-k challenges // Semiconductor international. 1999. V. 22. № 12. P. 64 – 74. 102 51. Deal B.B., McNeilly M.A., Kao D.B., deLarios J.M. Vapor phase wafer cleaning and integrated processing: technology for the 1990’s // Proceeding – Institute of Environmental Sciences. 1990. 52. Grudner M. Wet chemical treatments of Si surfaces: Chemical composition and morfology // Solid state technology. 1991. V. 34. № 2. P. 69 – 75. 53. Hattory T. Environmentally friendly single-wafer spin cleaning // Solid state technology. 1999. V. 42. № 11. P. 73 – 80. 54. Meuris M., Merteus P.W., Opdebeeck A. The IMEC clean: a new concept for particle and metal removal on Si surfaces // Solid State Technology. 1995. V. 38. № 7. P. 109. 55. Wolke K. Marangoni wafer drying avoids disadvantages // Solid State Technology. V. 39. № 8. Aug. 1996. P. 87 – 90. 56. Britten J. A. A moving-zone Marangoni drying process for critical cleaning and wet processing // Solid state technology. 1997. V. 40. № 10. P. 143 – 148. 57. Parekh B., Zanka J. Point-of-use purification in DHF bath // Solid State Technology. 1996. V. 39. № 7. 58. Christenson K. The effects of increased chemical temperature in a centrifugal spray processor // Technical report. 1994. № TR 399. P. 3 – 7. 59. Nguyen V. Optimization of the thin-oxide etch process on 150 mm and 200 mm wafers in the Mercury multi-position spray processing system // Technical report 1994. № TR 405. P. 3 – 8. 60. Mayer A., Shwartzman S. Megasonic cleaning: A new cleaning and drying system for use in semiconductor processing // J. electronic materials. 1979. № 6. 61. Hall R.M. Investigating particle, metallic deposition in megasonic wafer cleaning // MICRO. 1996. V. 14. № 7. P. 81 – 90. 62. Bushanina A.A., Dai F. Megasonic cleaning // Semiconductor international. 1997. V. 20. № 8. 63. Курносов А.И., Юдин В.В. Технология производства полупроводниковых приборов // Судостроение. 1965. С. 20 – 24. 64. Burggraaf P. Water cleaning: brush and high-pressure scrubbers // Semiconductor International. 1981. V. 4. № 7. 65. Walter A. E. Paczewski R. M. Using an enclosed process chamber for FPD chemical cleaning // MICRO. 1996. V. 14. № 5. 66. Kristenson K. K. Benefits and challenges of centrifugal spray processor technology // Solid State Technology. 1997. V. 40. № 12. 103 67. Hymes D. J., Malic I. J. Using double-sided scrubbing systems for multiple general fab application // MICRO. 1996. V. 14. № 9. 68. Werbaneth P., Meyer J. FeRAM plasma etch for volume production // Semiconductor European. 1999. V. 21. № 5. P. 23 – 26. 69. Lester M.A. Researchersn develop non-contact technique for cleaning wafers // Semiconductor international. 1999. V. 22. № 10. P. 52. 70. Sargent J. Transition in the post-etch wafer-cleaning market and technologies // Solid state technology. 1997. V. 40. № 5. 71. Moslehi M.M., Davis C.J. Singl-wafer processing tools for agile semiconductor production // Solid state technology. 1994. V. 37. № 1. P. 35 – 45. 72. Fazlin F. Plasma treatment for improvement wire bonding // Solid state technology. 1996. V. 39. № 10. 73. Singer P. Wafer cleaning: making the transition to surface engineering // Semiconductor International. 1995. V. 18. № 10. P. 88. 74. Weygand J. F. Cleaning silicon wafers with an argon/nitrogen cryogenic aerosol process // MICRO. 1997. V. 15. № 4. P. 47 – 54. 75. Wu J. J. Wafer cleaning with cryogenic argon aerosol // Semiconductor International. 1996. V. 19. № 8. 76. Lester M. A. A new clean method: photoreactive cleaning // Semiconductor international. 1999. V. 22. № 12. P. 60. 77. Lester M. A. Laser post-CMP cleans // Semiconductor international. 1998. V. 21. № 11. P.48. 78. Lester M.A. Post clean treatment for metal layers // Semiconductor international. 1998. V. 21. № 10. P. 56. 79. Chu P.K. Plasma doping: progress and potential // Solid state technology. 1999. V. 42. № 10. P.77 – 82. 80. Patrick R., Baldwin S., Williams N. Closed-loop bias voltage control for plasma etching // Solid state technology. 2000. V. 43. № 2. P.59 – 66. 81. Osborne N., Rust W., Laser A. Understanding ion induced damage // Semiconductor European. 2000. V. 22. № 7. P. 21 – 23. 104