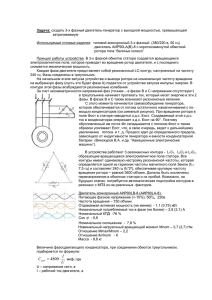

СОДЕРЖАНИЕ ИСХОДНЫЕ ДАННЫЕ ________________________________________________________ 3 Задания на работу_____________________________________________________ 3 Предварительные замечания ____________________________________________ 4 РАСЧЁТ СТАТОРА МАШИНЫ _________________________________________________ 8 Основной теоретический материал ______________________________________ 8 Предварительный выбор геометрических размеров _______________________ 22 Определение оптимального раскроя стального листа ______________________ 23 Расчёт основных параметров машины ___________________________________ 29 Расчёт параметров статорной цепи _____________________________________ 33 Окончательный выбор геометрических размеров _________________________ 40 Расчёт размеров зубцовой зоны статора _________________________________ 43 РАСЧЁТ РОТОРА ___________________________________________________________ 50 Основной теоретический материал _____________________________________ 50 Выбор воздушного зазора _____________________________________________ 61 Расчёт основных параметров ротора ____________________________________ 61 Расчёт пазов ротора __________________________________________________ 63 Расчёт короткозамыкающих колец _____________________________________ 67 ЭЛЕКТРОМАГНИТНЫЙ РАСЧЁТ _____________________________________________ 69 Особенности расчёта магнитной цепи ___________________________________ 69 Расчёт зубцовых зон _________________________________________________ 72 Расчёт ярмовых зон __________________________________________________ 74 Расчёт намагничивающего тока ________________________________________ 75 ЗАКЛЮЧЕНИЕ _____________________________________________________________ 76 СПИСОК ЛИТЕРАТУРЫ _____________________________________________________ 78 2 1 ИСХОДНЫЕ ДАННЫЕ 1.1 Задания на работу Вариант № 46-К-О. Согласно заданию на работу (см. табл. 1.1) необходимо: 1) рассчитать основные геометрические размеры машины переменного тока ; 2) рассчитать статор машины переменного тока ; 3) рассчитать ротор машины переменного тока ; 4) рассчитать параметры электрической и магнитной части машины переменного тока ; 5) рассчитать потери и номинальные характеристики машины переменного тока ; 6) рассчитать пусковые параметры машины переменного тока. Таблица 1.1 – Исходные данные на проектирование Тип Pн , кВт cos (н ) , о. е. Uн , В f н , Гц 2 p m , о. е. АДК 21,4 ~0,9 250 50 6/3 а) класс нагревостойкости изоляции – F; б) исполнение машины по способу монтажа – IM 1001; в) система охлаждения – IC A01; г) степень защиты – IP 27 (23); д) режим работы – продолжительный S1. Синхронная частота вращения составляет: n0 = 60 f p = 3000 3 =1000 ( об мин ) . 3 1.2 Предварительные замечания Рассмотрим общую схему устройства асинхронного двигателя, представленную на рисунке 1.1. Рисунок 1.1 – Общая схема устройства асинхронного двигателя Номенклатура позиционных обозначений представлена ниже: 1) фланцевый подшипниковый щит IM2081, IM3081; 2) уплотнение клеммной коробки; 3) фланцевый подшипниковый щит IM2181, IM3681; 4) основание клеммной коробки (для двигателей больших габаритов отлита с корпусом); 5) шпонка; 6) уплотнение подшипникового узла; 7) комплект болтов крепления подшипникового щита; 8) комплект шайб крепления подшипникового щита; 9) передний подшипниковый щит IM1081; 10) кольцо; 11) передний подшипник; 4 12) статор в сборе; 13) комплект лап (в случае конструкции со съёмными лапами); 14) шильда; 15) ротор в сборе (отбалансирован); 16) задняя (внутренняя) крышка подшипника; 17) задний подшипниковый щит; 18) вентилятор; 19) кожух вентилятора; 20) комплект винтов клеммной коробки; 21) комплект шайб клеммной коробки; 22) стопорное кольцо вентилятора; 23) крышка клеммной коробки; 24) корпус клеммной коробки; 25) кабельный ввод; 26) клеммная колодка; 27) комплект перемычек; 28) кабельные наконечники; 29) комплект болтов крепления клеммной коробки; 30) комплект крепления зажимов питающего кабеля, а также перемычек; 31) передняя (наружная) крышка подшипника. Задан двигатель исполнения IM1001, т.е. согласно ГОСТ 2479-79 – это двигатель с двумя подшипниковыми щитами, на лапах, без фланцев с горизонтальным расположением выходного конца вала. Такое исполнение отличается от IM1081 только тем, что последний предусматривает любое расположение концов вала. Таким образом можно выбрать эскиз двигателя, представленный на рисунке 1.2. 5 Рисунок 1.2 – Эскиз проектируемого двигателя Магнитопроводы статора машин переменного тока общего назначения выполняют шихтованными из электротехнической стали толщиной 0,35...0,55 (мм), выбираемой согласно ГОСТ 21427.2-83. При внешнем диаметре магнитопровода до 990 мм он выполняется из целых листов, а в случае больших габаритов набирается из пакетов. По внутренней поверхности магнитопровода штампуют пазы требуемой формы для размещения в них обмотки статора. Для изоляции листов друг от друга их после снятия заусенцев лакируют или оксидируют. Лак выбирают по ГОСТ 16508-70. У двигателей защищённого исполнения (степень защиты IР23-27) станины выполняют литыми с гладкой внешней поверхностью, а на внутренней поверхности имеются 4-6 рёбер для посадки магнитопровода. В боковых частях станины предусматривают отверстия для выхода охлаждающего воздуха. Отверстия закрывают жалюзи, которые штампуют из стали или выполняют из алюминиевых сплавов. Ниже могут быть сформированы предварительные параметры АДК, представленные в таблице 1.2. 6 Таблица 1.2 – Предварительные технологические особенности машины Часть АДК Характеристики Материал Обработка Стандарт Покраска ГОСТ 31606-2012 Сталь 2013 Термообработка, оксидирование ГОСТ 21427.2- 83 Провод ПЭТВ Изолированная - - Гидроабразивная, плазменная, лазерная резка - Сталь 2013 // ГОСТ 21427.2-83 Алюминий Гидроабразивная, плазменная, лазерная резка - - - Корпус Корпус Литой, на лапах Алюминий Статор Сердечник Обмотка Пазы Из цельного листа толщиной 0,5 мм Из круглого провода, двуслойная Трапециевидные, открытые Ротор Сердечник Обмотка Из цельного листа толщиной 0,5 мм Литая Пазы Трапециевидные, закрытые, без скоса - Посадка Непосредственно без шпонки - 7 - 2 РАСЧЁТ СТАТОРА МАШИНЫ 2.1 Основной теоретический материал Проектирование начинается с выбора базовой модели-прототипа, на которую следует ориентироваться при проведении всех расчётов. За базовую выбирается конструкция двигателя одной из новых, но тем не менее, стабильных серий. Будем ориентироваться на серию 4А. Расчёт асинхронных машин начинают с определения главных размеров: внутреннего диаметра статора D и расчётной длины магнитопровода l . Указанные размеры связаны выражением машинной постоянной: D 2 l 2 = , P K B K об . AB где (2.1) D – внутренний диаметр статора, м ; P – расчётная электрическая мощность, ВА ; l – расчётная длина магнитопровода, м ; – синхронная угловая частота вращения, рад с ; – коэффициент полюсного перекрытия, о. е. ; K B – коэффициент формы кривой индукции, учитывающий изменение напряжения на выводах машины при холостом ходе и нагрузке, о. е. ; K об . – обмоточный коэффициент, о. е. ; А – линейная нагрузка, А м ; B – индукция в воздушном зазоре, Тл . В начале расчёта двигателя, задаются значениями электромагнитных нагрузок, коэффициентов, и приближённо определяют расчётную мощность. Для определения главных размеров рассчитывают критерий (2.2): = l l или = , D 8 (2.2) где – полюсное деление, м . Полюсное деление может быть рассчитано по формуле (2.3): = D 2p . (2.3) Критерий изменяется в узких пределах, поэтому можно было бы для определения главных размеров выбрать отношение , специфичное для конкретной машины. Однако, внутренний диаметр статора непосредственно связан определенными размерными соотношениями с внешним диаметром статора D , в свою очередь, определяющим высоту оси вращения h , значение которой при проектировании новых двигателей может быть принято только из стандартного ряда высот, установленных ГОСТ 13267–73. Поэтому, при расчёте асинхронного двигателя предварительно определяют высоту оси вращения, увязывают её с внешним диаметром статора, а далее рассчитывают внутренний диаметр статора. За высоту оси вращения машины h принимают расстояние от оси вращения до опорной плоскости машины. Т.е., такую, которая отображена на рисунке 2.1. Номинальное значение высоты может быть выбрано из таблицы 2.1 или из таблицы 1 по ГОСТ 13267–73 [1, табл. 1]. Рисунок 2.1 – К определению высоты вращения электрической машины 9 Таблица 2.1 – Номинальные высоты осей вращения для машин Электрические R5 25 – – – – – – – 40 – – – – – – – 63 – – – – – – – – – – – 630 R10 25 – – – 32* – – – 40 – – – 50 – – – 63 – – 80 – – – – 500 – – – 630 R20 25 – 28 – 32* – 36* – 40 – 45 – 50 – 56 – 63 71 – 80 – – 450 – 500 – 560 – 630 Неэлектрические R40 25 26 28 30 32* 34 36* 38 40 42 45 48 50 53 56 60 63 71 75 80 85 425 450 475 500 530 560 600 630 Электрические R5 – 100 – – – – – – 160 – – – – – 250 – – – – – 400 – – – – – – – 1000 R10 – 100 112 – – – – – 160 – – 200 – – 250 – – 315 – – 400 – – – 800 – – – 1000 R20 90 100 112 – – 132** – – 160 180 – 200 – 225* 250 – 280 315 355 – 400 – 710 – 800 – 900 – 1000 Неэлектрические R40 90 100 112 118 125 132 140 150 160 180 190 200 212 225 250 265 280 315 355 375 400 670 710 750 800 850 900 950 1000 Примечание: * Значения приняты с округлением; ** Значения приняты из ряда R40. Максимально возможный внешний диаметр выбирается из соотношения (2.4): D 2 ( h − h1 мин ) , где (2.4) h1мин – минимальное расстояние от стали сердечника статора до опорной плоскости машины, м . Минимальное значение h1мин следует выбирать по рисунку 2.2. 10 Рисунок 2.2 – К определению h1мин для станины: 1) литой; 2) сварной Оптимальное значение высоты вращения следует выбирать по рисунку 2.3. Внешние диаметры сердечников статоров двигателей серий в зависимости от высоты оси вращения могут быть выбраны по данным таблицы 2.2. Таблица 2.2 – К определению внешнего диаметра статора h , мм 56 63 Dа , мм h , мм Dа , мм h , мм Dа , мм 0,08-0,096 0,1-0,108 100 112 71 80 90 0,116-0,122 0,131-0,139 0,149-0,157 132 160 180 0,168-0,175 0,191-0,197 0,255-0,233 0,272-0,285 0,313-0,322 200 225 250 280 315 0,349-0,359 0,391-0,406 0,437-0,452 0,520-0,530 0,590-0,660 11 Рисунок 2.3 – Высоты осей вращения для АД различной мощности и частоты вращения: а) со степенью защиты IP44; б) со степенью защиты IP23 (27) Внутренний диаметр статора эмпирически определяется по выражению (2.5): D = D K D где (2.5) K D – коэффициент соотношения диаметров, о. е. Коэффициент K D следует выбирать по таблице 2.3. Таблица 2.3 – К определению коэффициента диаметра 2р KD 2 4 6 8 10-12 0,52-0,6 0,62-0,68 0,70-0,72 0,72-0,75 0,75-0,77 Расчётная мощность электродвигателя определяется по выражению (2.6): P = P2 где K , cos ( ) P2 – мощность на валу, Вт ; 12 (2.6) K – коэффициент ЭДС двигателя, о. е. Коэффициент ЭДС двигателя определяется из рисунка 2.4. Рисунок 2.4 – Значение коэффициента ЭДС Коэффициент использования активной мощности и кпд двигателя могут предварительно быть определены по рисунку 2.5. Рисунок 2.5 – Значения cos ( ) и для двигателей: а) до 30 кВт; б) до 400 кВт. Величины линейных нагрузок для асинхронного двигателя со степенью защиты IP23(27) могут быть найдены по рисунку 2.6. 13 Рисунок 2.6 – К определению линейных нагрузок: а) для высот h 132 мм ; б) для высот h = 160 250 мм . Коэффициент полюсного перекрытия и коэффициент формы поля в асинхронных машинах определяются степенью уплощения кривой поля в зазоре, возникающей при насыщении зубцов статора и ротора, и могут быть достаточно достоверно определены только после расчёта магнитной цепи. Поэтому для расчёта магнитной цепи удобнее рассматривать синусоидальное поле, а влияние уплощения учесть при расчёте магнитного напряжения отдельных участков магнитной цепи. Значения коэффициентов определяются согласно выражению (2.7): = 2 и KВ = 2 2 . (2.7) Расчётная длина магнитопровода в таком случае может быть найдена по выражению (2.8): l = P . D K B K об . АB 2 (2.8) По формуле (2.2) определяется критерий , допустимые пределы 14 которого представлены на рисунке 2.7. Рисунок 2.7 – Оптимальный критерий для двигателей со степенью защиты: а) IP44 ; б) IP23 (27) Если λ оказывается чрезмерно большим, то следует повторить расчёт для ближайшей из стандартного ряда большей высоты оси вращения. Если слишком мало, то расчёт повторяют для следующей в стандартном раду меньшей высоты h. Пределы изменения зубцовых делений статора можно найти по рисунку 2.8. Количество пазов статора может быть найдено по формуле (2.9): Z1min Z1max = где D t1max D t1min , (2.9) t1max – максимальное значение зубцового деления, мм ; t1min – минимальное значение зубцового деления, мм . Рисунок 2.8 – Зубцовые деления пазов статора для обмоточного провода 15 круглого сечения при: 1) h 90 ( мм ) ; 2) 90 h 250 ( мм ) ; 3) h 280 ( мм ) . Предварительно, число эффективных проводников в пазу, в предположении, что в катушечной группе обмотки отсутствуют параллельные ветви, может быть найдено по формуле (2.10): u пр . = DА I1 Z 1 . (2.10) Номинальной ток статорной цепи следует определять по выражению (2.11): I1 = P2 . mU1 cos ( ) (2.11) Реальное число эффективных проводников должно быть целым, а для двуслойной обмотки ещё и чётным. Полученное по (2.10) значение uпр . не округляют до целого, а находят такое число параллельных ветвей обмотки, при котором число эффективных проводников в пазу либо будет полностью удовлетворять отмеченным условиям, либо потребует лишь незначительного изменения. Итоговое значение числа эффективных проводников в пазу может быть определено по выражению (2.12): uпр . = uпр .. (2.12) Число витков в фазе обмотки может быть найдено по выражению (2.13): w1 = uпр . Z1 2 m . (2.13) Значение линейной нагрузки может быть найдено по формуле (2.14): А= 2 I1 w1 m . D (2.14) Нагрев пазовой части обмотки зависит от произведения линейной 16 нагрузки на плотность тока (AJ). Поэтому выбор допустимой плотности тока производят с учётом линейной нагрузки двигателя по формуле (2.15): J1 = АJ . А (2.15) Допустимые для данного двигателя значения произведения линейной нагрузки на плотность тока определяются из рисунка 2.9. Рисунок 2.9 – Допустимые пределы изменения произведения линейной нагрузки на плотность тока для двигателя со степенью защиты IP23(27) Сечение эффективных проводников определяют, исходя из тока одной параллельной ветви и допустимой плотности тока в обмотке: qэф. = I1 . А (2.16) Сечение одного элементарного проводника и количество элементарных проводников в одном эффективном подбирают по выражению (2.17): qэф. = nэл. qэл. . (2.17) После окончательного выбора сечения элементарного проводника, их количества, а также количества параллельных ветвей следует уточнить плотность тока в обмотке по формуле (2.18): 17 J1 = I1 nэл. qэл. . (2.18) Произведение полученной величины на линейную нагрузку должно лежать в пределах, определённых по рисунку 2.9 (см. с. 17 настоящей работы). Для пересчёта магнитной индукции и магнитного потока находят реальное значение обмоточного коэффициента по формуле (2.19): K об . = K р K у , где (2.19) K р – коэффициент распределения, о. е. ; K у – коэффициент укорочения шага обмотки, о. е. Коэффициент распределения может быть принят по таблице 2.4. Коэффициент укорочения рассчитывается по формуле (2.20): y K y = sin = sin , 2 2 где (2.20) y – шаг обмотки, о. е. ; – полюсное деление, о. е. Следует выбирать такой шаг обмотки, чтобы обеспечить значение укорочения , чтобы оно лежало в пределах от 0,79 до 0,83 (о.е.). 18 Таблица 2.4 – Коэффициент распределения для трёхфазных обмоток с фазной зоной 60о Значение магнитного потока могут быть рассчитаны по выражению (2.21): Ф= K U 1 . 4 K В w1 K об . f1 (2.21) А, соответствующие ему, значения магнитной индукции в воздушном зазоре могут быть рассчитаны по выражению (2.22): B = pФ . Dl (2.22) Расчёт размеров паза статора следует вести по эскизу, представленному на рисунке 2.10. 19 Рисунок 2.10 – Эскиз трапециевидного паза статора Изначально принимают допустимые значения индукции на ярме статора и на пазе [5, табл. 9.13, с. 357]. Тогда ширина зуба по средней линии может быть рассчитана по выражению (2.23): bZ1 = где B tZ1 l BZ1 lст1 K с , (2.23) BZ1 – индукция в пазу статора, Тл ; K с – коэффициент стального покрытия, о. е. Высота ярма статора может быть рассчитана по выражению (2.24): h = Ф . 2 B lст1 K с (2.24) Ширину шлица паза в статорах, рассчитанных на укладку обмотки вручную, принимают равной bш = dиз + (1,5 2,0 ) . Размер должен обеспечить возможность свободного пропуска проводников обмотки через шлиц с учётом толщины изоляционных технологических прокладок, устанавливаемых при укладке обмотки для предохранения изоляции проводников от повреждений об острые кромки шлица. Высота шлица паза hШ обычно лежит в пределах от 0,5 до 1 (мм) в 20 зависимости от мощности двигателя. Высота паза рассчитывается по формуле (2.25): hп = D − D − hа . 2 (2.25) Меньшая ширина паза рассчитывается по формуле (2.26): b1 = ( D + 2hш − bш ) − Z1bZ 1 Z1 − . (2.26) Большая ширина паза рассчитывается по формуле (2.27): b2 = ( D + 2hп ) Z1 − bZ1 . (2.27) Высота клиновой части паза рассчитывается по формуле (2.28): b −b hп.к . = hп − hш + 2 ш 2 . (2.28) Размеры паза «в свету» рассчитываются с учётом технологических допусков, выбираемых по таблице 2.5. Таблица 2.5 – Припуски на механическую обработку Технологически правильность расчёта размеров паза оцениваются двумя коэффициентами: коэффициентом заполнения паза K з и коэффициентам заполнения медью K м . Значения коэффициента заполнения паза K з должны лежать в пределах от 0,72 до 0,74 (о. е.), коэффициент заполнения медью K м должен быть в 21 пределах от 0,3 до 0,5 (о. е.). Оба коэффициента могут быть рассчитаны по выражению (2.29): Kз = Kм = где d эл2 .из . nэл uпр . S п qэл nэл uпр . Sп , (2.29) , К з – коэффициент заполнения паза, о. е. ; К м – коэффициент заполнения медью, о. е. ; S п – площадь поперечного сечения паза, мм 2 ; S п – площадь паза свободного от изоляции, мм 2 . 2.2 Предварительный выбор геометрических размеров Рассчитаем изначально недостающие исходные параметры. Рассчитаем номинальную скорость вращения двигателя: n= ( ) 60 f 60 50 = = 1000 об . мин p 3 Синхронная частота вращения в таком случае составит: = ( ) 2 n 1000 = = 104,72 рад . с 60 30 Номинальный момент на валу составит: P2 = M M = P2 21400 = = 204,35 ( Нм ) . 104,72 Задаёмся оптимальным значением высоты оси вращения по рисунку 2.3 (см. с. 12 настоящей работы): hопт. = 235 ( мм ) = 235 10−3 ( м ) . Принимаем стандартное ближайшее значение из ряда номинальных высот по таблице 2.1 (см. с. 10 настоящей работы). Таких значений два: 22 h250 = 250 ( мм ) = 250 10−3 ( м ) ; h225 = 225 ( мм ) = 225 10−3 ( м ) . Следует отметить, что в технически обоснованных случаях возможно применение значения высоты оси вращения h236 = 236 ( мм ) = 236 10−3 ( м ) . Итак, следующий расчёт будем вести для трёх значений высот. По рисунку 2.2 (см. с. 11 настоящей работы) для литого корпуса принимаем минимальное расстояние от стали сердечника статора до опорной плоскости машины: h 2251min = 24 ( мм ) = 24 10−3 ( м ) ; h 2361min = 25 ( мм ) = 25 10−3 ( м ) ; h 2501min = 26 ( мм ) = 26 10−3 ( м ) . Рассчитываем максимально возможное значение внешнего диаметра статора по формуле (2.5): D 225 . макс. = 2 ( h225 − h 2251min ) = 2 ( 225 − 24 ) = 402 ( мм ) = 402 10−3 ( м ) ; D 236 . макс. = 2 ( h236 − h 2361min ) = 2 ( 236 − 25 ) = 422 ( мм ) = 422 10−3 ( м ) ; D 250 . макс. = 2 ( h250 − h 2501min ) = 2 ( 250 − 26 ) = 448 ( мм ) = 448 10 −3 ( м ) . Диаметры входят в предпочтительные номиналы (см. табл. 2.2, c. 11 настоящей работы). 2.3 Определение оптимального раскроя стального листа Для того, чтобы обеспечить оптимальный раскрой стальных листов принимаем диаметры: D 225 = 398 ( мм ) = 398 10−3 ( м ) ; D 236 = 420,5 ( мм ) = 420,5 10−3 ( м ) ; D 250 = 448 ( мм ) = 448 10−3 ( м ) . 23 Оптимизация раскроя листов стали, из которых шихтуется сердечник, производится по внешнему диаметру, т.к. внутренние контуры из готовых заготовок можно вырезать только лишь одним способом. В нашем случае заготовками являются окружности указанных диаметров, увеличенные на величину припуска на рез. Независимо от метода резки листа, необходимо обеспечить технологический допуск на кромки листа не менее 10 (мм). Припуск на рез зависит от метода реза. Выберем лазерную резку, которая требует припуск на рез 2 (мм) на диаметр и обеспечивает точность реза по 10-ому квалитету. Оптимальность раскроя обычно оценивают по коэффициенту использования материала, который находят как отношение площади заготовок к площади листа. Листы длиной 1500 (мм) можно кроить по 6 заготовок на лист, а длиной 2000 (мм) – по 8 заготовок на лист; 10 заготовок на лист не поместятся даже при минимальном диаметре. Можно доказать, что в случае такого распределения заготовок, коэффициент использования меняться не будет, т. к. и площадь листа, и количество заготовок увеличится в 4/3 раза. Однако вес остатков будет разный. Проведём расчёт оптимальных карт раскроя. Определим размеры технологических полей на листах длинной 1500 и 2000 (мм), соответственно: лев = 10 ( мм ) для всех листов; 225 пр = 1500 − 3 (398 + 2) − 10 = 290 ( мм ) для длины 1500 ( мм); 225 пр = 2000 − 4 (398 + 2) − 10 = 390 ( мм ) для длины 2000 ( мм); 236 пр = 1500 − 3 (420,5 + 2) − 10 = 222,5 ( мм ) для длины 1500 ( мм); 236 пр = 2000 − 4 (420,5 + 2) − 10 = 300 ( мм ) для длины 2000 ( мм); 250 пр = 1500 − 3 (448 + 2) − 10 = 140 ( мм ) для длины 1500 ( мм); 250 пр = 2000 − 4 (448 + 2) − 10 = 190 ( мм ) для длины 2000 ( мм). Размеры технологических полей по ширине для всех листов составляют 24 10 (мм). Необходимая ширина листов составляет 820, 865 и 920 (мм) для диаметров 398, 420,5 и 448 (мм), соответственно. Найдём площадь поверхности листов: 6398 2 S листа . = 1500 820 = 1, 23 ( м ) ; 8398 2 S листа . = 2000 820 = 1, 64 ( м ) ; 6420,5 S листа = 1500 865 = 1, 2975 ( м 2 ) ; . 8420,5 S листа = 2000 865 = 1, 73 ( м 2 ) ; . 6448 2 S листа . = 1500 920 = 1,38 ( м ) ; 8448 2 S листа . = 2000 920 = 1,84 ( м ) . Найдём площадь поверхности, каждой из заготовок: 398 + 2 S заг = . 2 D 225 = 400 2 = 125663 ( мм 2 ) ; 4 4 +2 S заг420,5 = . S заг448. + 2 = 2 D 236 = 422,52 = 140198 ( мм 2 ) ; 4 4 2 D 236 = 450 2 = 159043 ( мм 2 ) . 4 4 Определим коэффициент использования материала: nS заг398. + 2 6 125663 = 6398 = = 0,607 ( о. е.) ; 1230000 S листа. K 398 + 2 и K 420,5 + 2 и K 448+ 2 и +2 nS заг420,5 6 140198 . = 6420,5 = = 0,648 ( о. е.) ; 1297500 S листа. nS заг448. + 2 6 159043 = 6448 = = 0,691 ( о. е.) . 1380000 S листа. Определим вес остатков: 398+ 2 398+ 2 398+ 2 398+ 2 Pост = Vост = 0,5 ( S листа ) = 7820 0,5 . . . − nзаг S заг . (1, 23 − 0,753948 ) 10−3 = 1861 ( гр ) для 6 заготовок; 398+ 2 398+ 2 398+ 2 398+ 2 Pост = Vост = 0,5 ( S листа ) = 7820 0,5 . . . − nзаг S заг . (1,64 − 1,005304 ) 10−3 = 2482 ( гр ) для 8 заготовок; 25 420,5+ 2 420,5+ 2 420,5+ 2 420,5+ 2 Pост = Vост = 0,5 ( S листа ) = 7820 0,5 . . . − nзаг S заг . (1, 2975 − 0,841188 ) 10−3 = 1784 ( гр ) для 6 заготовок; 420,5+ 2 420,5+ 2 420,5+ 2 420,5+ 2 Pост = Vост = 0,5 ( S листа ) = 7820 0,5 . . . − nзаг S заг . (1,73 − 1,121584 ) 10−3 = 2379 ( гр ) для 8 заготовок; 448+ 2 448+ 2 448+ 2 448+ 2 Pост = Vост = 0,5 ( S листа ) = 7820 0,5 . . . − nзаг S заг . (1,38 − 0,954258 ) 10 −3 = 1665 ( гр ) для 6 заготовок; 448+ 2 448+ 2 448+ 2 448+ 2 Pост = Vост = 0,5 ( S листа ) = 7820 0,5 . . . − nзаг S заг . (1,84 − 1, 272424 ) 10−3 = 2219 ( гр ) для 8 заготовок. Так как, необходимо оптимизировать и коэффициент использования и ( ) вес остатков, свяжем их критерием , % кг , который определим как отношение коэффициента использования к весу остатков. Очевидно, что критерий следует увеличивать, т.к. коэффициент использования должен достигнуть максимума, а вес остатков минимума. Рассчитаем критерий: K и398+ 2 0,607 10 2 ( 398,6 ) = 6398 = −3 = 32,62 % для 6 заготовок; кг 1861 10 Pост. ( ) K и398+ 2 0,607 10 2 ( 398,8 ) = 8398 = −3 = 24, 46 % для 8 заготовок; кг 2482 10 Pост. ( ) K и420,5+ 2 0,648 10 2 ( 420.5,6 ) = 6420,5 = −3 = 36,32 % для 6 заготовок; кг 1784 10 Pост. ( ) K и420,5+ 2 0,648 10 2 ( 420.5,6 ) = 8420,5 = = 27, 24 % для 8 заготовок; кг 2379 10−3 Pост. ( ) K и448+ 2 0,691 102 ( 448,6 ) = 6448 = −3 = 41,51 % для 6 заготовок; кг 1665 10 Pост. ( ) K и448+ 2 0,691 10 2 ( 448,8 ) = 8448 = −3 = 31,14 % для 8 заготовок. кг 2219 10 Pост. ( ) Сведём расчёт оптимальных карт раскроя в таблицу 2.6. Серым цветом выделены оптимальные варианты. 26 Таблица 2.6 – К расчёту карт раскроя D , ( мм ) 398 +2 420,5 +2 448 +2 n, ( шт.) А В , ( мм ) 6 −10 1500−−290 10 820−10 8 −10 2000−−390 10 820−10 6 −10 1500−−225 10 865−10 8 −10 2000−−300 10 865−10 6 −10 1500−−140 10 920−10 8 −10 2000−−190 10 920−10 Kи , ( о. е.) Pост , ( гр ) ( , % кг 1861 32,62 2482 24,46 1784 36,32 2379 27,24 1665 41,51 2219 31,14 ) 0,607 0,648 0,691 Для примера опишем подробно одну карту раскроя листа, для максимального диаметра. По полученным данным может быть построена карта, представленная на рисунке 2.11. С точки зрения использования вторичного сырья такая карта не является оптимальной, т.к. остатки большей площади легче переработать. Оптимальной будет карта, представленная на рисунке 2.12. Рисунок 2.11 – Карта раскроя листа 1500 920 27 Рисунок 2.12 – Оптимальная карта раскроя листа 1500 920 Учитывая сказанное построим ещё две карты представленные на рисунке 2.13 и на рисунке 2.14. Рисунок 2.13 – Карта раскроя листа 1500 820 28 Рисунок 2.14 – Карта раскроя листа 1500 865 2.4 Расчёт основных параметров машины Продолжаем расчёт основных геометрических параметров. По таблице 2.3 (см. с. 12 настоящей работы) принимаем коэффициент соотношения диаметров: K D = 0,72 ( о. е.) . Откуда внутренние диаметры статоров, рассчитанные по формуле (2.5), составят: D225 = D 225 K D = 398 0,72 = 286,6 ( мм ) = 286,6 10−3 ( м ) ; D236 = D 236 K D = 420,5 0,72 = 302,8 ( мм ) = 302,8 10 −3 ( м ) ; D250 = D 250 K D = 448 0,72 = 322,6 ( мм ) = 322,6 10−3 ( м ) . Выбираем коэффициент ЭДС двигателя по рисунку 2.4 (см. с. 13 настоящей работы): K 225 = 0,972 ( о. е.) ; 29 K 236 = 0,974 ( о. е.) ; K 250 = 0,975 ( о. е.) . Находим расчётную мощность машины по формуле (2.6): K 225 0,972 = P2 P225 = 21400 = 25121,74 ( ВА) ; cos ( ) 0,90 0,92 K 236 0,974 = P2 P236 = 21400 = 25173,43 ( ВА) ; cos ( ) 0,90 0,92 K 250 0,975 = P2 P250 = 21400 = 25199, 28 ( ВА) . cos ( ) 0,90 0,92 Определяем линейную нагрузку и индукцию в воздушном зазоре по рисунку 2.6 (см. с. 14 настоящей работы): ( м) ; = 43000 ( А ) ; м = 44000 ( А ) ; м А225 = 42000 А А236 А250 B 225 = 0,855 (Тл ) ; B 236 = 0,865 (Тл ) ; B 250 = 0,875 (Тл ) . Рассчитаем полюсное деление по формуле (2.3): 225 = 236 = 250 = D225 2p D236 2p D250 2p = = = 6 6 6 286,6 150,06 ( мм ) = 150,06 10 −3 ( м ) ; 302,8 158,55 ( мм ) = 158,55 10 −3 ( м ) ; 322, 6 168,91 ( мм ) = 168,91 10 −3 ( м ) . Принимаем обмоточный коэффициент для двуслойной обмотки равным: 30 Kоб1 = 0,915 ( о. е.) . Рассчитываем коэффициент полюсного перекрытия и коэффициент формы поля по формуле (2.7): = 2 = 0,6366 ( о. е.) ; KВ = 2 2 = 1,1107 ( о. е.) . Рассчитываем искомую длину магнитопровода по формуле (2.8): P225 25121,74 = 2 225 2 D225 K B K об . А225 B 286,6 104,72 1,1107 0,915 l 225 = 106 = 280, 46 ( мм ) = 280, 46 10 −3 ( м ) ; 42000 0,855 P236 25173, 43 = 2 236 2 D236 K B K об . А236 B 302,8 104,72 1,1107 0,915 l 236 = 106 = 243,07 ( мм ) = 243,07 10 −3 ( м ) ; 43000 0,865 P250 25199, 28 = D250 2 K B K об . А250 B 250 322,62 104,72 1,1107 0,915 l 250 = 106 = 207,11 ( мм ) = 207,11 10 −3 ( м ) . 44000 0,875 Рассчитываем критерий оптимизации по формуле (2.2): 225 = l 225 236 = l 236 250 = l 250 225 236 250 = 280, 46 = 1,815 ( о. е.) ; 153,53 = 241, 48 = 1,518 ( о. е.) ; 159, 07 = 207,11 = 1, 226 ( о. е.) . 168,91 Из рисунка 2.7 (см. с. 15 настоящей работы) можно видеть, что оптимальные значения критерия лежат в пределах от 0,83 до 1,82 (о.е.). Рассчитаем отклонение от середины диапазона. Среднее значения 31 оптимального критерия равно: ( ) = 0,83 + 1,82 = 1,325 ( о. е.) . 2 Откуда отклонения рассчитанных значений составляют: 225 = 1,815 − 1,325 = +37,0 ( % ) ; 1,325 236 = 1,518 − 1,325 = +14,5 ( % ) ; 1,325 250 = 1, 226 − 1,325 = −7,5 ( % ) . 1,325 Как можно видеть, наиболее оптимальные параметры получаются при высоте равной 250 (мм). Это подтверждает и тот факт, что отклонение критерия отрицательно; по рисунку 2.7 (см. с. 15 настоящей работы) можно заметить, что верхняя граница распределения критерия оптимизации практически линейна, а нижняя существенно криволинейна – значит, отклонение критерия вниз от среднего (а такое отрицательно) более естественно. Точно можно будет сказать после расчёта статорной цепи. Пока что будем иметь в виду, что высота 250 (мм) наиболее оптимальна, 236 (мм) допустимая, а 225 (мм) – наименее оптимальна. Так или иначе, они все – суть подходящие. Сведём полученные в ходе расчёта данные в таблицу 2.7. Таблица 2.7 – К расчёту основных геометрических параметров ОСНОВНЫЕ ПАРАМЕТРЫ ДВИГАТЕЛЯ h D D l P А A м B мм Тл ВА 225 398,0 286,6 150,06 280,46 25121,74 42000 0,855 236 420,5 302,8 158,55 243,07 25173,43 43000 0,865 250 448,0 322,6 168,91 207,11 25199,28 44000 0,875 32 Расчёт параметров статорной цепи 2.5 По рисунку 2.8 (см. с. 15 настоящей работы) определяем пределы изменений зубцовых делений обмотки статора. 12.00 t 225 Z 1 15.00 ( мм ) для высоты 225 ( мм ) ; 12.25 t 236 Z 1 15.25 ( мм ) для высоты 236 ( мм ) ; 12.50 t 250 Z 1 15.50 ( мм ) для высоты 250 ( мм ) . По формуле (2.9) находим пределы изменения числа пазов статора: 61 = 63 = 66 = 286, 6 15 302,8 15, 25 322, 6 15,5 = = = D225 t Z 1max D236 t Z 1max D250 t Z 1max Z 2251 Z 2361 Z 2501 D225 t Z 1min D236 t Z 1min D250 t Z 1min = = = 286, 6 12 302,8 12, 25 = 75 ( о. е.) для высоты 225 ( мм ) ; = 77 ( о. е.) для высоты 236 ( мм ) ; = 81 ( о. е.) для высоты 250 ( мм ) . 322, 6 12,5 Число пазов статора должно быть выбрано с учётом условия симметрии обмотки, т.е. должно быть чётным. Также оно должно быть кратным количеству фаз. При этом следует ориентироваться на число пазов на полюс и фазу, которое должно быть целым или дробным со знаменателем дробной части кратной двум. Может быть показано, что число пазов на полюс и фазу в нашем случае должно быть кратно 18. Найдём возможные варианты количества пазов. В таблице 2.8 показаны возможные варианты числа пазов. Серым цветом выделены те варианты, которые входят в допустимые пределы. Таблица 2.8 – Варианты числа пазов q1 Z1 1 2 9 1 18 11 2 27 2 36 21 2 45 33 3 48 31 2 63 4 72 41 2 81 5 90 Выберем целое число пазов на полюс и фазу. Тогда возможен только один вариант: Z1 72 = = 4 ( о. е.) . 2 pm 18 Z1 = 4 ( о. е.) q1 = Тогда реальные зубцовые деления, определённые по формуле (2.9), составят: t 225 Z 1 = D225 t 236 Z 1 = t 250 Z 1 = Z1 D236 Z1 D250 Z1 = = = 286, 6 72 302,8 72 322, 6 72 = 12,51 ( мм ) для высоты 225 ( мм ) ; = 13, 21 ( мм ) для высоты 236 ( мм ) ; = 14, 08 ( мм ) для высоты 250 ( мм ) . Видно, что все они входят в допустимые пределы. Найдём ток обмотки статора по формуле (2.11): I1 = P2 21500 = = 79, 46 ( А ) . mU1 cos ( ) 3 250 0,92 0,9 Предварительно определим число активных проводников на паз в предположении, что число параллельных ветвей равно единице. Воспользуемся формулой (2.10): u пр .225 = uпр .236 = u пр .250 = D225 A225 I1 Z 1 D236 A236 I1 Z 1 D250 A250 I1 Z 1 = = = 286, 6 42000 79, 46 72 302,8 43000 79, 46 72 10 −3 = 7,15 ( шт.) ; 322, 6 44000 79, 46 72 10 −3 = 6, 61 ( шт.) ; 10 −3 = 7, 79 ( шт.) . Число активных проводников на паз должно быть кратно двум, так как обмотка двухслойная. Округление предварительного значения должно быть таковым, чтобы оно не вызывало серьёзного изменения принятых ранее величин. При этом число параллельных ветвей может быть только 1, 2, 3 и 6. Необходимое число параллельных ветвей следует выбирать для 34 уменьшения площади сечения обмоточного провода. В качестве правильности округления будем рассчитывать линейную нагрузку. Сведём данные по расчёту в таблицу 2.9, серым цветом выделена граница оптимальных значений, обеспечивающих отклонения линейной нагрузки от принятого не более 3 %. Таблица 2.9 – К расчёту количества активных проводников в пазу 225 мм 236 мм u пр .факт . uпр. % 6,61 13,22 19,83 39,66 6 14 20 40 38127 10 44476 6 42358 1 42358 1 1 2 3 6 250 мм u пр .факт . uпр. % 7,15 14,30 21,45 42,9 8 14 22 42 48111 11 42096 2 44101 3 42096 2 u пр .факт . uпр. 7,79 15,58 23,37 46,74 8 16 24 46 % 45158 3 43276 2 Несмотря на то, что вариант с 6 параллельными ветвями также возможен, отвергаем его. Нет никакого технического обоснования применения такого соединения; оно же в свою очередь ухудшает надёжность проектируемого электродвигателя. Рассчитаем количество витков на фазу при оптимальных параметрах, по формуле (2.13): w2251 = uпр . Z1 w2361 = uпр. Z1 w2361 = uпр. Z1 w2501 = uпр . Z1 2m 2m 2m 2m = 20 72 = 80 ( шт.) при а = 3; 63 = 14 72 = 84 ( шт.) при а = 2; 62 = 22 72 = 88 ( шт.) при а = 3; 63 = 8 72 = 96 ( шт.) при а = 1, 2 и 3. 6 1 Так, как проводились многократные округления пересчитаем линейную нагрузку по формуле (2.14): А225 = ( ) 2mI1 w2251 6 79, 46 80 = = 42361 А при а = 3; м D225 286, 6 35 ( ) А236 = 2mI1 w2361 6 79, 46 84 = = 42099 А при а = 2; м D236 302,8 А236 = 2mI1 w2361 6 79, 46 88 = = 44104 А при а = 3; м D236 302,8 А250 = 2mI1 w2501 6 79, 46 96 = = 45160 А при а = 1, 2 и 3. м D250 322, 6 ( ) ( ) Нужные значения могут быть выбраны по расчёту сечения обмоточного провода. Определим оптимальные значения произведения линейной нагрузки на плотность тока статорной цепи по рисунку 2.9 (см. с. 17 настоящей работы): ( м ) для диаметра 398 ( мм); = 270 10 ( А для диаметра 420 ( мм); м ) = 275 10 ( А для диаметра 448 ( мм). м ) 2 АJ1 = 265 109 А АJ1 АJ1 9 3 2 3 9 2 3 Откуда, плотности тока составят, рассчитанная по выражению (2.15): ( ) 265 109 J1 = = 6, 2557 106 А 2 для диаметра 398 ( мм) при а = 3; м 42361 ( ) 270 109 J1 = = 6, 4135 106 А 2 для диаметра 420 ( мм) при а = 2; м 42099 ( ) 270 109 J1 = = 6,1219 106 А 2 для диаметра 420 ( мм) при а = 3; м 44104 ( ) 275 109 J1 = = 6,0968 106 А 2 для диаметра 448 ( мм) при а = 1, 2 и 3. м 45160 Площадь сечения эффективного проводника, рассчитанное по формуле (2.16), составит: qэф.225 = I1 79, 46 = 10 −6 = 4, 2338 ( мм 2 ) при а = 3; а J1 3 6, 4135 qэф.236 = I1 79, 46 = 10 −6 = 6, 4895 ( мм 2 ) при а = 2; а J1 2 6,1219 36 qэф.236 = I1 79, 46 = 10 −6 = 4,3263 ( мм 2 ) при а = 3; а J1 3 6,1219 qэф.250 = I1 79, 46 = 10 −6 = 13, 0325 ( мм 2 ) при а = 1; а J1 1 6, 0968 qэф.250 = I1 79, 46 = 10 −6 = 6,5163 ( мм 2 ) при а = 2; а J1 2 6, 0968 qэф.250 = I1 79, 46 = 10 −6 = 4,3442 ( мм 2 ) при а = 3. а J1 3 6, 0968 Сразу можно сказать, что соединение катушечных групп при а = 1 неэффективно, т.к. потребуется число элементарных проводников в одном эффективном порядка: 8-10 шт. По Приложению П3.1 [5, табл. 3.1, с. 710] выбираем подходящие обмоточные провода марки ПЭТВ: для высоты 225 ( мм) при а = 3 выбираем nэл. = 3 шт. с площадью поперечного сечения qэл. = 1,368 ( мм 2 ) и диаметром d эл. = 1,32 ( мм ) ; для высоты 236 ( мм) при а = 2 выбираем nэл. = 4 шт. с площадью поперечного сечения qэл. = 1,767 ( мм 2 ) и диаметром d эл. = 1,5 ( мм ) ; для высоты 236 ( мм) при а = 3 выбираем nэл. = 4 шт. с площадью поперечного сечения qэл. = 1,094 ( мм 2 ) и диаметром d эл. = 1,18 ( мм ) ; для высоты 250 ( мм) при а = 2 выбираем nэл. = 4 шт. с площадью поперечного сечения qэл. = 1,767 ( мм 2 ) и диаметром d эл. = 1,5 ( мм ) ; для высоты 250 ( мм) при а = 3 выбираем nэл. = 4 шт. с площадью поперечного сечения qэл. = 1,094 ( мм 2 ) и диаметром d эл. = 1,18 ( мм ) . Пересчитаем теперь плотность тока в статорной цепи по формуле (2.18): J1 = J1 = J1 = I1 qэл. nэл. I1 qэл. nэл. I1 qэл. nэл. ( ) ( ) при а = 3 для диаметра 398 ( мм); ( ) при а = 2 для всех диаметров. = 79, 46 = 6, 0524 10 6 А 2 при а = 3 для диам. − ов 420 и 448 ( мм ); м 3 1, 094 4 = 79, 46 = 6, 4539 10 6 А 2 м 3 1,368 3 = 79, 46 = 5, 6208 10 6 А 2 м 2 1, 767 4 37 Определим оптимальные значения произведения линейной нагрузки на плотность тока статорной цепи: ( м3 ) для диаметра 398 ( мм) при а = 3; ( м3 ) для диаметра 420 ( мм) при а = 2; ( м3 ) для диаметра 420 ( мм) при а = 3; ( м3 ) для диаметра 448 ( мм) при а = 2; ( м3 ) для диаметра 448 ( мм) при а = 3. 2 АJ1 = 6, 4539 42361 106 = 273,39 109 А 2 АJ1 = 5, 6208 42099 106 = 236, 63 109 А 2 АJ1 = 6, 0524 42099 106 = 266,94 109 А 2 АJ1 = 5, 6208 45160 106 = 253,84 109 А 2 АJ1 = 6, 0524 45160 106 = 273,33 109 А Сравниваем полученные значения с рисунком 2.9 (см. с. 17 настоящей работы). Можно видеть, что при числе параллельных ветвей равным 2, все значения оказываются существенно занижены, поэтому эти значения отбрасываем. Таким образом, показано, что необходимо во всех случаях выбрать количество параллельных ветвей равное 3. Дальнейший расчёт уже будем вести для оптимальных значений. Обмотка двуслойная; стало быть, она выполняется с укороченным шагом. Укорочение шага должно лежать в приделах от 0,79 до 0,84 (о. е.), в таком случае обеспечивается существенное подавление высших гармоник (5-й и 7-й, преимущественно). Полюсное деление в нашем случае составляет 12 пазов на полюс. Выберем шаг обмотки в 10 пазов. Тогда, укорочение шага составит: = 10 5 = = 0,833 ( о. е.) . 12 6 Сам же коэффициент укорочения, рассчитанный по формуле (2.20), составит: K у = sin = sin ( 75 2 ) = 0,9659 ( о. е.). 38 Коэффициент распределения учитываем только для главной гармоники, поэтому принимаем по таблице 2.4 (см. с. 19 настоящей работы): K р = 0,958 ( о. е.) . Откуда, обмоточный коэффициент, рассчитанный по формуле (2.19), составит: Kоб1 = K у K р = 0,958 0,9659 = 0,9253 ( о. е.). Рассчитаем магнитный поток для оптимальных параметров по формуле (2.21): Ф225 = K U 1 0,972 380 = = 22, 46 ( мВб ) ; 4 K В w1 K об . f1 4 1,1107 80 0,9253 50 Ф236 = K U 1 0,972 380 = = 20, 46 ( мВб ) ; 4 K В w1 K об . f1 4 1,1107 88 0,9253 50 Ф250 = K U 1 0,972 380 = = 18, 78 ( мВб ) . 4 K В w1 K об . f1 4 1,1107 96 0,9253 50 Также, по формуле (2.22), находим значение индукции для каждого случая: B225 = pФ225 3 22, 46 = = 0,838 ( Тл ) ; D225 l 286, 6 280, 46 B236 = pФ236 3 20, 46 = = 0,834 ( Тл ) ; D236 l 302,8 243, 07 B250 = pФ250 3 18, 78 = = 0,843 ( Тл ) . D250 l 322, 6 207,11 Сведём полученные данные в таблицу 2.10. Таблица 2.10 – Предварительные параметры статорной цепи КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ Da h Z1 о. е. мм 398 420 448 225 236 250 q1 72 12 39 tZ1 мм 4 12,51 13,31 14,08 ПАРАМЕТРЫ ОБМОТКИ ИЗ ПРОВОДА ПЭТВ Kp Kоб . nэл. о. е. 0,9253 10 0,958 3 80 88 96 qэл. d эл. мм 2 0,9659 20 22 24 0,833 мм 398 420 448 Kу 4 d эл.из. мм 1,26 y w1 1,18 uпр. 1,094 Da ЭЛЕКТРИЧЕСКИЕ И МАГНИТНЫЕ ПАРАМЕТРЫ Da J1 ( А м ) 10 мм 2 398 420 448 6,4539 6,0524 2.6 А 6 А м 42361 42099 45160 B Ф Тл мВб 0,838 0,834 0,843 22,46 20,46 18,78 Окончательный выбор геометрических размеров После того как найдены реальные значения индукции и линейной нагрузки, критерий выбора основных размеров может быть пересчитан. Рассчитываем искомую длину магнитопровода по формуле (2.8), для новых значений индукции, линейной нагрузки и обмоточного коэффициента. Ранее найденные значения расчётной мощности и внутреннего диаметра статора могут быть найдены из таблицы 2.7 (см. с. 32 настоящей работы), а реальные значения линейной нагрузки и индукции из таблицы 2.10 (см. с. 39 настоящей работы). l 225 = P225 25121,74 = D225 2 K B K об . А225 B 225 286,62 104,72 1,1107 0,9253 106 280, 44 ( мм ) = 280, 44 10 −3 ( м ) ; 42361 0,838 l 236 = P236 25173, 43 = D236 2 K B K об . А236 B 236 302,82 104,72 1,1107 0,9253 106 = 243,06 ( мм ) = 243,06 10 −3 ( м ) ; 42099 0,834 40 l 250 = D250 2 P250 25199, 28 = 250 2 K B K об . А250 B 322,6 104,72 1,1107 0,9253 106 = 207,35 ( мм ) = 207,35 10 −3 ( м ) . 45160 0,843 Рассчитываем критерий оптимизации по формуле (2.2): 225 = l 225 236 = l 236 250 = l 250 225 236 250 = 280, 44 = 1,869 ( о. е.) ; 153,53 = 243, 06 = 1,533 ( о. е.) ; 159, 07 = 207,35 = 1, 228 ( о. е.) . 168,91 Из рисунка 2.7 (см. с. 15 настоящей работы) можно видеть, что оптимальные значения критерия лежат в пределах от 0,83 до 1,82 (о. е.). Рассчитаем отклонение от середины диапазона. Среднее значения оптимального критерия равно: ( ) = 0,83 + 1,82 = 1,325 ( о. е.) . 2 Откуда отклонения рассчитанных значений составляют: 225 = 1,869 − 1,325 = +41,06 ( % ) ; 1,325 236 = 1,533 − 1,325 = +15,7 ( % ) ; 1,325 250 = 1, 228 − 1,325 = −7,3 ( % ) . 1,325 Ранее полученные отклонения при предварительном расчёте находятся в таблице 2.7 (см. с. 32 настоящей работы). Видно, что критерий при высоте 250 (мм) несколько улучшился, он стремится к центру диапазона, а само отклонение – к нулю. Критерии для высот 225 и 236 (мм) только ухудшаются. При том, конструкция двигателя с высотой оси вращения 225 (мм) вовсе оказалась неприменима; отклонение критерия 41 стримится к 50 %, значит сам критерий находится около границы оптимальных значений. Учитывая выше сказанное, а также то обстоятельство, что оптимальный раскрой стального листа обеспечивается при конструкции двигателя с высотой 250 (мм) (см. табл. 2.6, c. 27 настоящей работы), нет никакого основания применения конструкции двигателя с высотой 236 (мм). Таким образом, можно выбрать конструкцию только с высотой оси вращения 250 (мм) – это наиболее оптимальный вариант. После того, как конкретное значение высоты и внешнего диаметра статора известно, можно провести округление внутреннего диаметра. Внутренний диаметр статора, рассчитанный по формуле (2.5), составят: D = D K D = 448 0,72 = 322,6 ( мм ) 323 ( мм ) . Тогда, полюсное деление, рассчитанное по формуле (2.3), составит: = D 2p = 6 323 169,1224 ( мм ) 169 ( мм ) . Зубцовое деление, рассчитанное по формуле (2.), составит: tZ 1 = D Z1 = 323 72 = 14, 0935 ( мм ) 14,10 ( мм ) . Линейная нагрузка, рассчитанная по формуле (2.14), составит: А= ( ) ( ) 2mI1 w1 6 79, 46 96 = = 45104,373 А 45104 А . м м D 323 Обычно, сначала рассчитывается индукция, а затем, на основании её значений, ищется реальное значение расчётной длины магнитопровода. Мы сделаем наоборот; сначала будет найдена магнитная индукция, затем будет рассчитано предварительное значение расчётной длины магнитопровода и, на основании округления, найдено конкретное значение индукции. По формуле (2.22) рассчитаем значение индукции: 42 B = pФ 3 18, 78 = 103 = 0,842196 ( Тл ) . Dl 323 207,11 Найдём значение расчётной длины магнитопровода по формуле (2.8): l = P 25199, 28 = 2 D K B K об . АB 323 104, 72 1,1107 0,9253 2 106 = 207, 04 45104 0,842196 ( мм ) 207 ( мм ) . Тогда, реальное значение индукции, составит: P 25199, 28 106 B = 2 = = 0,8424 (Тл ) . D K B K об . Аl 3232 104,72 1,1107 0,9253 45104 207 Обновим таблицу расчёта. Таблица 2.11 – Реальные параметры статорной цепи КОНСТУКТИВНЫЕ ПАРАМЕТРЫ D h D l tZ1 Z1 207 14,1 72 мм 250 448 323 169 q1 о. е. 12 4 d эл. d эл.из. ПАРАМЕТРЫ ОБМОТКИ ИЗ ПРОВОДА ПЭТВ uпр. 3 w1 24 y о. е. 96 nэл. Kоб . qэл. мм 2 10 0,9253 4 1,094 мм 1,18 1,26 ЭЛЕКТРИЧЕСКИЕ И МАГНИТНЫЕ ПАРАМЕТРЫ А J1 ( А м ) 10 6 2 6,0524 А м 45104 2.7 B Ф Тл мВб 0,8424 18,78 Расчёт размеров зубцовой зоны статора На рисунке 2.10 (см. с. 20 настоящей работы) представлен эскиз паза статора. Принимаем по таблице 9.13 [5, табл. 9.13, с. 357] индукцию в ярме статора и в зубцах статора при обмотке из провода круглого сечения и степени защиты IP23. 43 Bа = 1,325 1,475 (Тл ) принимаем Bа = 1,4 (Тл ) ; BZ1 = 1,70 1,95 (Тл ) принимаем BZ1 = 1,825 (Тл ) . Рассчитываем предварительно ширину зуба по формуле (2.23): bZ1 = B tZ1 l BZ1 lст1 K с = 0,8424 14,1 207 = 6,709 ( мм ) 6,7 ( мм ) . 1,825 207 0,97 Рассчитываем высоту ярма по формуле (2.24): h = Ф 18, 78 10 −3 = = 33,386 ( мм ) 33, 4 ( мм ) . 2 B lст1 K с 2,8 207 0,97 Высоту шлица паза выбираем hш = 1 ( мм ) . Угол направляющих трапеции составляет 45 . Ширину шлица выбираем равной bш = 3,7 ( мм ) . Рассчитаем высоту паза по формуле (2.25): hп = D − D 448 − 323 − h = − 33, 4 = 29,1 ( мм ) . 2 2 Ширина паза в широком сечении, рассчитанная по формуле (2.27), будет равна: D + 2hп 323 + 2 29,1 b2 = − bZ1 = − 6,7 = 9,933 ( мм ) 10 ( мм ) . 72 Z1 Ширина паза в узком сечении, рассчитанная по формуле (2.26), составит: b1 = ( D + 2hш − bш ) − Z1bZ 1 Z1 − = ( 323 + 2 1 − 3,7 ) − 72 6,7 = 7,653 ( мм ) 7,7 ( мм ) . 72 − Высота клиновой части паза может быть найдена по формуле (2.28): b − bш 10 − 3,7 hп.к . = hп − hш + 2 = 29,1 − 1 + = 24,95 ( мм ) 24,9 ( мм ) . 2 2 Теперь уточним размеры паза с учётом округлений: 44 bZ1 = bZ1 = hк = D + 2 ( hш + hк ) Z1 − b1 = 323 + 2 (1 + 2 ) 72 − 7, 7 = 6,1317 ( мм ) 6,1 ( мм ) ; D + 2hп 323 + 2 29,1 − b2 = − 10 = 6, 6329 ( мм ) 6, 6 ( мм ) ; Z1 72 b1 − bш 7, 7 − 3, 7 = = 2 ( мм ) . 2 2 Выбранные размеры обеспечивают отклонение от параллельности граней в 0,5 (мм). Попытаемся подобрать размеры, при которых отклонение от параллельности стремится к нулю. Из допустимых значений индукции могут быть найдены пределы изменений ширины зуба: bZ1 = bZ1 = B tZ1 l BZ1 lст1 K с B tZ1 l BZ1 lст1 K с = 0,8424 14,1 207 6, 28 ( мм ) ; 1,70 207 0,97 = 0,8424 14,1 207 7, 20 ( мм ) ; 1,95 207 0,97 6, 22 bZ1 7, 20 ( мм ) . Найдём функции изменения ширины зуба. Для меньшей ширины имеем: D + 2 ( hш + hк ) − b1 ; bZ1 = Z 1 ( D + 2hш − bш ) − Z1bZ1 ; b1 = Z − 1 b −b hк = 1 ш . 2 45 b −b D + 2 hш + 1 ш D + ( 2hш + b1 − bш ) 2 ( D + 2hш − bш ) − Z1bZ1 bZ1 = − = Z1 Z1 − Z1 − ( D + 2hш − bш ) − Z1bZ 1 Z1 − hш + Z1 − bш + = − Z1 Z 1 − + = Z1 D+2 Z1 hш + Z1 b1 − Z1 bш − Z1 − D−2 Z1 − Z1 bZ = Z1 − 1 D + 2 − Z1 Z 1 − ( D + 2hш − bш ) − Z1bZ Z1 Z1 − 1 hш − − Z1 Z1 − bш + Z1 bZ1 = + Z − 1 Z1 − 2 2 = − + bZ ( b1 ) = bZ1 ( b1 ) . ( D + 2hш − bш ) + Z1 − 1 Z1 − Z1 − Для большей ширины имеем: D + 2hп b = − b2 ; Z 1 Z 1 b = D + 2 hп − b . Z1 2 Z1 bZ1 = D + 2hп D + 2hп − Z1 Z1 + bZ1 = bZ1 ( b2 ) . Таким образом получено две функции, и доказано, что они зависят только от принятой ширины зуба и величины округления: bZ1 = bZ1 ( b1 ) ; bZ1 = bZ1 ( b2 ) . Видно, что эти функции в идеале являются прямыми, однако погрешность, созданная округлением, приведёт их к ступенчатым функциям. По полученным уравнениям в программе MatLab могут быть построены графики этих функций с учётом принимаемых округлений. Эти графики представлены на рисунке 2.15. На данном рисунке меньшая ширина обозначена сплошной линией, а большая – штрихпунктирной. 46 Рисунок 2.15 – Зависимость погрешности округления при расчёте Видно, что в общем случае, отклонение от параллельности не постоянно, а зависит от исходных размеров. Не имеет смысла выбирать диапазоны, при которых отклонение от параллельности составит около 0,01 (мм). При таких размерах зуба bZ 7 ( мм ) , индукция в зубцовой зоне фактически стремится к 1 максимуму своих возможных значений. Предыдущий расчёт уже показал несостоятельность выбора ширины и на больших отклонениях. Выберем такое значение ширины, чтобы отклонение было около 0,02 (мм). Пусть bZ1 = 6,7 ( мм ) . Тогда, ширина паза в широком сечении, рассчитанная по формуле (2.27), будет равна: D + 2hп b2 = Z1 323 + 2 29,1 − bZ1 = − 6,9 = 9,73 ( мм ) 9,7 ( мм ) . 72 Ширина паза в узком сечении, рассчитанная по формуле (2.26), составит: b1 = ( D + 2hш − bш ) − Z1bZ 1 Z1 − = ( 323 + 2 1 − 3,7 ) − 72 6,7 7,4 ( мм ) . 72 − 47 Высота клиновой части паза может быть найдена по формуле (2.28): b − bш 9, 7 − 3, 7 hп.к . = hп − hш + 2 = 29,1 − 1 + = 25,1 ( мм ) . 2 2 Теперь уточним размеры паза с учётом округлений: bZ1 = bZ1 = hк = D + 2 ( hш + hк ) Z1 − b1 = 323 + 2 (1 + 2 ) 72 − 7, 4 = 6,955 ( мм ) 7, 0 ( мм ) ; D + 2hп 323 + 2 29,1 − b2 = − 9, 7 = 6,9329 ( мм ) 7, 0 ( мм ) ; Z1 72 b1 − bш 7, 4 − 3, 7 = = 1,85 ( мм ) . 2 2 Видно, что найденные размеры действительно обеспечивают параллельность граней зуба. Размеры паза «в свету» с учётом технологических допусков: b1 = b1 − b1 = 7,4 − 0,2 = 7,2 ( мм ) ; b2 = b2 − b2 = 9,7 − 0,2 = 9,5 ( мм ) ; hп.к. = hп.к. − hп.к. = 25,1 − 0,2 = 24,9 ( мм ) . Найдём площадь изоляционных прокладок: Sиз .пр .1 = hпр .1b1 = 0, 28 7, 2 = 2, 016 ( мм 2 ) для верхней границы; Sиз.пр.2 = hпр.2 b2 = 0, 28 9, 7 = 2, 716 ( мм 2 ) для нижней границы; Sиз.пр. = Sиз.пр.1 + Sиз.пр.2 = 2,16 + 2, 716 = 4,876 ( мм 2 ) . Найдём площадь корпусной изоляции: ( ) Sиз. = bиз. 2 ( hп.к. − bиз.пр. ) + b1 + b2 = 0,58 ( 2 ( 24,9 − 0,28 ) + 7,2 + 9,5 ) = 38,24 ( мм 2 ) . Найдём площадь межслойной изоляции: Sиз . = bиз . (bZср1 + 2 1,5) = 0, 4 11,55 = 4, 62 ( мм 2 ) . Суммарная площадь изоляции равна: Sиз . = 4, 62 + 38, 24 + 4,876 = 47, 736 ( мм 2 ) . 48 Площадь трапециевидного паза без изоляции равна: S п. = 24,9 7, 2 + 9,5 − 47,736 = 167,139 ( мм 2 ) . 2 Технологический коэффициент заполнения паза, рассчитанный по формуле (2.29), окажется равен: Kз = d эл2 .из. nэл. uпр. Sп. 1, 262 4 24 = 0,7237 ( о. е.) ; 167,139 Видно, что коэффициент находится в допустимых пределах. Таблица 2.12 – Параметры статорной цепи КОНСТУКТИВНЫЕ ПАРАМЕТРЫ СТАТОРА D h D l tZ1 Z1 207 14,10 72 мм 250 448 323 169 q1 о. е. 12 4 hш Sп Sиз КОНСТУКТИВНЫЕ ПАРАМЕТРЫ ПАЗОВ СТАТОРА bZ1 b1 7,0 7,4 bш мм b2 9,7 h hп hп.к . мм 2 3,7 33,4 29,1 25,1 1 167 d эл. d эл.из. мм 1,18 1,26 47 ПАРАМЕТРЫ ОБМОТКИ ИЗ ПРОВОДА ПЭТВ uпр. y w1 nэл. Kоб . о. е. 3 24 96 qэл. мм 2 10 0,9253 4 1,094 ЭЛЕКТРИЧЕСКИЕ И МАГНИТНЫЕ ПАРАМЕТРЫ А J1 ( А м ) 10 2 6,0524 6 А м 45104 49 B Ф Тл мВб 0,8424 18,78 3 РАСЧЁТ РОТОРА 3.1 Основной теоретический материал Правильный выбор воздушного зазора во многом определяет энергетические показатели асинхронного двигателя. Чем меньше воздушный зазор, тем меньше его магнитное сопротивление и магнитное напряжение, составляющее основную часть МДС магнитной цепи всей машины. Поэтому уменьшение зазора приводит к соответственному уменьшению МДС магнитной цепи и намагничивающие тока двигателя, благодаря чему возрастает его cos ( ) и уменьшаются потери в меди обмотки статора. Но чрезмерное уменьшение приводит к возрастанию амплитуды пульсаций индукции в воздушном зазоре и, как следствие этого, к увеличению поверхностных и пульсационных потерь. Поэтому КПД двигателей с очень малыми и зазорами не улучшается, а часто даже становится меньше. В современных асинхронных двигателях зазор выбирают, исходя из минимума суммарных потерь. Так как при увеличении зазора потери в меди возрастают, а поверхностные и пульсационные уменьшаются, то существует оптимальное соотношение между параметрами, при котором сумма потерь будет наименьшей. В настоящем расчёте воздушный зазор следует выбирать, руководствуясь формулой (3.1): где D 9 −3 1 + 10 , 1, 2 2p – воздушный зазор, мм ; D – внутренний диаметр статора, м; p – число пар полюсов, о. е. Или, воздушный зазор может быть выбран по рисунку 3.1. 50 (3.1) Рисунок 3.1 – К выбору воздушного зазора Воздушный зазор, полученный по эмпирической формуле или из графика, следует округлять до 0,05 ( мм ) при 0,5 ( мм ) и до 0,1 ( мм ) при 0,5 ( мм ) . Внешний диаметр ротора может быть рассчитан по формуле (3.2): D2 = D − 2 . (3.2) Внутренний диаметр ротора в случае прямой посадки на вал равен диаметру вала и может быть определён по формуле (3.3): DJ = Dвн. = K вн. Dа , где (3.3) D J – диаметр вала, мм ; Dвн. – внутренний диаметр ротора, мм ; K вн. – коэффициент внутреннего диаметра (см. табл. 4.3), о. е. Зубцовое деление ротора следует рассчитывать по формуле (3.4): tZ2 = где D2 Z2 tZ 2 – зубцовое деление ротора, мм ; Z 2 – число пазов ротора, о. е. 51 , (3.4) Число пазов ротора может быть как меньше, так и больше числа пазов статора, в зависимости от мощности машины. Рекомендованные числа пазов ротора представлены в таблице 3.1 (см. с. 52 настоящей работы) или в таблице 9.18 [5, табл. 9.18, с. 373-374]. Таблица 3.1 – Рекомендуемые числа пазов ротора Число пазов ротора 2p Число пазов статора без скоса пазов со скосом пазов 2 12 18 24 30 36 42 48 9*, 15* 11 , 12*, 15*, 21*, 22 15*, (16)*, 17*, 19, 32 22, 38 26, 28, 44, 46 32, 33, 34, 50, 52 38, 40, 56, 58 12 18 24 36 42 48 60 72 36 54 72 90 48 72 84 96 60 90 9* 10 , 14* * 15 , 16*, 17, (32) 28, 44, 46 (34), (50), 52, 54 34, 38, 56, 58, 62, 64 50, 52, 68, 70, 74 62, 64, 80, 82, 86 26, 46, (48) 44, 50, 64, 66, 68 56, 58, 62, 82, 84, 86, 88 74, 76, 78, 80, 100, 102, 104 (34), 36, 44, 62, 64 56, 58, 86, 88, 90 66, (68), 70,98,100, 102,104 78, 82, 110, 112, 114 44, 46, 74, 76 68, 72, 74, 76, 104, 106, 108, 110, 112, 114 86, 88, 92, 94, 96, 98, 102, 104, 106 134, 136, 138, 140, 142, 146 56, 64, 80, 88 68, 70, 74, 88, 98, 106, 108, 110 86, 88, 92, 100,116,124, 128, 130,132 124,128,136,152,160,164,166,168, 170 14*, (18), 19*, 22*, 26, 28*, (30), 31, 33, 34, 35 18, 20, 26, 31, 33, 34, 35 (18), 20, 21, 23, 24, 37, 39, 40 25, 27, 29, 43, 45, 47 37, 39, 41, 55, 57, 59 15* 18*, 22* 16, 18, (20), 30, 33, 34, 35, 36 (24), 27, 28, 30, (32), 34, 45, 48 (33), 34, (38), (51), 53 (36), (38), (39), 40, (44), 57, 59 48, 49, 51, 56, 64, 69, 71 61, 63, 68, 76, 81, 83 28*, 33, 47, 49, 50 42, 43, 51, 65, 67 57, 59, 60, 61, 83, 85, 87, 90 75, 77, 79, 101, 103, 105 35, 44, 61, 63, 65 56, 57, 59, 85, 87, 89 (68), (69), (71), (97), (99), (101) 79, 80, 81, 83, 109, 111, 123 57, 69, 77, 78, 79 70, 71, 73, 87, 93, 107, 109 4 6 8 10 120 12 72 90 108 144 * * 99, 101, 103, 117, 123, 137, 139 69, 75, 80, 89, 91, 92 (71), (73), 86, 87,93, 94, (107), (109) 84, 89, 91,104,105, 111,112, 125,127 125, 127, 141, 147, 161, 163 Примечание: 1) в скобках указаны числа пазов, при которых возможно повышение вибрации двигателей; 2) звёздочкой отмечены числа пазов, применяемые, в основном, в машинах малой мощности. Более конкретные рекомендации по выбору числа пазов ротора представлены в книге [6]. Рассмотрим некоторые из них. Благоприятное соотношение чисел пазов статора и ротора оказывает 52 рещающие воздействие на магнитный шум проектируемой машины. Однако выбор соотношений чисел влияет не только на малошумность машины, но и на пусковые, двигательные и тормозные свойства машины. При выборе числа пазов ротора следует пользоваться следующими рекомендациями. 1. Для уменьшения асинхронных моментов, вызванных зубцовыми гармониками проводимости воздушного зазора, гармониками МДС обмоток статора и ротора, добавочными потерями, а также для улучшения условий работы, число пазов статора должно лежать в пределах: а) 0,8 Z1 Z 2 1, 25 Z1 – при открытых пазах; б) при закрытых и полузакрытых пазах указанные пределы могут быть расширены; в) Z 2 Z1 – при тяжёлых условиях пуска; г) Z1 Z 2 – при нормальных условиях пуска. 2. Для того чтобы подавить или ослабить действие синхронных моментов, при выборе числа пазов ротора необходимо пользоваться таблицей 3.2 (см. с. 54 настоящей работы), где приведены пары высших гармонических, создающие синхронизирующий момент. 3. Соотношение чисел пазов статора и ротора определяется числом пар высших гармоник и , статора и ротора, соответственно, а тем самым и порядковым числом силовых волн r . Наиболее опасны волны с числами 0, 1, 2, 3, и 4. Чтобы избежать колебаний с числом волн r , необходимо исключить числа пазов ротора, определяемые выражением (3.5): r ; Z1 − Z 2 2 p r , где Z1 – число пазов статора, о. е. ; Z 2 – число пазов ротора, о. е. ; p – число пар полюсов, о. е. ; 53 (3.5) r – число силовых волн, о. е. Таблица 3.2 – Влияние высших гармонических на кривую вращения Число пар полюсов высших гармонических, вызывающих провал мометна в кривой вращения Z2 p 2p Z1+10p Z1+9p Z1+8p 3p 4p 5p Z1+7p Z1+6p 6p 7p 8p 9p 10p 11p 12p 13p Z1+5p Z1+4p Z1+3p Z1+2p Z1+p Z1 Z1-p Z1-2p Z1-3p Z1-4p Z1-5p Z1-6p Z1-7p Z1-8p Z1-9p Z1-10p Примечание. 1. Обозначения соответствуют: - для неподвижного ротора; - для двигательного режима; - для режима торможения. 2. Серым цветом отображены особо сильные провалы для соответствующих режимов. Таблица 3.3 – Коэффициент внутреннего диаметра h , мм 50…63 71…250 280…355 400…500 2p 2…6 2…8 2 4…12 4 6 8…12 K вн. , о. е. 0,19 0,23 0,22 0,23 0,20 0,23 0,25 Ток ротора может быть определён по формуле (3.6): I 2 = I K I I1 , 54 (3.6) где I1 – ток статора, A ; K I – коэффициент, учитывающий влияние тока намагничивания на от- ношение токов статора и ротора о. е. ; I – коэффициент приведения токов, о. е. Коэффициент, учитывающий влияние тока намагничивания на отношение токов статора и ротора, может быть найден по формуле (3.7): K I = 0, 2 + 0,8cos ( ) , где (3.7) cos ( ) – коэффициент использования активной мощности, о. е. Коэффициент приведения токов может быть найден по формуле (3.8): I = где 2 m1 w1 K об . , Z 2 K ск . (3.8) m1 – количество фаз статора, о. е. ; w1 – количество витков обмотки статора, о. е. ; K об . – обмоточный коэффициент обмотки статора, о. е. ; Z 2 – число пазов ротора, о. е. ; K ск . – коэффициент скоса пазов ротора, о. е. По полученным данным может предварительно быть определена площадь поперечного сечения стержня обмотки ротора: q2 = I2 . J2 (3.9) Плотность тока в стержнях литой клетки из алюминия принимается J 2 = ( 2,5...3,5 ) 106 А м2 . При этом меньшие значения принимаются для машин большей мощности. Эскиз трапециевидных пазов ротора приведён на рисунке 3.2. 55 Рисунок 3.2 – Эскиз трапециевидных пазов ротора: а) полузакрытых; б) закрытых Расчёт допустимой ширины паза следует вести по допустимой индукции по выражению (3.10): bZ2 = где B tZ2 l BZ2 lст 2 K с , (3.10) bZ 2 – допустимая ширина паза ротора, мм ; BZ2 – индукция в стержне ротора, Тл . Допустимая индукция принимается по таблице 9.13 [5, табл. 9.13, с. 357]. Большая ширина паза для трапециевидного паза может быть найдена согласно выражению (3.11): b1 = где ( D2 + 2hш − 2hш ) − Z 2bZ 2 Z2 − D2 – внешний диаметр статора, мм ; hш – высота шлица паза, мм ; hш – высота перемычки над шлицом паза, мм ; bZ 2 – допустимая ширина паза, мм ; Z 2 – число пазов ротора, мм . 56 , (3.11) Размеры шлица паза могут быть выбраны по таблице 3.4. Таблица 3.4 – Размеры шлицов трапециевидных пазов ротора Для высот h 160 ( мм ) h 160 ( мм ) полузакрытый закрытый 0…100 112…132 160…250 bш , ( мм ) 1,0 1,5 1,5 hш , ( мм ) 0,5 0,75 0,7 hш , ( мм ) отсутствует p2 p =1 0,3 1,0…1,5 Меньшая ширина паза может быть рассчитана по выражению (3.12): b2 = где Z b12 2 + − 4q2 2 , Z2 + 2 (3.12) b2 – меньшая ширина паза, мм ; q2 – предварительная площадь поперечного сечения стержня, мм 2 . Высота паза по средним точкам может быть рассчитана по выраже- нию (3.13): h1 = где Z2 ( b1 − b2 ) , 2 (3.13) h1 – высота паза по средним точкам (см. рис. 3.2), мм ; b1 – большая ширина паза, мм ; b2 – меньшая ширина паза, мм . Тогда полная высота паза определится выражением (3.14): hп = h1 + b1 + b2 + hш + hш . 2 (3.14) После расчёта необходимо пересчитать реальную ширину между пазами. 57 Ширину в большем сечении необходимо рассчитывать по формуле (3.15): bZ 2 = D2 − ( hш + hш ) b1 Z2 − b1 . (3.15) Ширину в меньшем сечении необходимо рассчитывать по формуле (3.16): bZ2 = D2 − 2 hп + b2 − b2 . Z2 (3.16) Полученные величины должны быть равны, что обеспечивает параллельностей граней паза. Более того реальная ширина должна обеспечивать допустимые пределы индукции. В случае, если указанное не соблюдается, принимается меньшее значение ширины b1 , и расчёт повторяется вновь. После расчёта размеров паза, площадь поперечного сечения паза без шлица, т.е. фигуры равной двум полуокружностям диаметрами b1 и b2 , и трапеции с основаниями b1 и b2 , и высотой h1 составит: q2 факт. = b +b 2 2 b1 + b2 ) + h1 1 2 . ( 8 2 (3.17) Плотность тока в стержнях может быть рассчитана по формуле (4.18): J2 = I2 q2 факт . . (3.18) Плотность тока в стержнях также должна лежать в допустимых пределах. 58 Поперечное сечение короткозамыкающих колец может быть прямоугольным или трапециевидным (см. рис. 3.3). Рисунок 3.3 – Эскизы короткозамыкающих колей для ротора с а) сварной обмоткой; б) литой обмоткой Ток в короткозамыкающих кольцах всегда может быть рассчитан по формуле (3.19): I кл. = где I2 , (3.19) I кл . – ток короткозамыкающего кольца, А ; I 2 – ток в стержнях ротора, А ; – параметр кольца, о. е. Параметр приведения стержня к кольцу рассчитывается по формуле (3.20): p = 2sin , Z2 где (3.20) p – число пар полюсов, о. е. ; Z 2 – число пазов ротора, о. е. Расчётное значение площади поперечного сечения кольца предварительно оценивается формулой (3.21): 59 qкл. = где I кл. , J кл. (3.21) I кл . – ток короткозамыкающего кольца, А ; J кл. – плотность тока через кольцо, А мм 2 . Плотность тока в кольце выбирается меньше на 15-20 % реальной плотности тока в стержне. Изначально выбирается ширина короткозамыкающего кольца измеренная по средней линии трапеции. Указанный параметр должен быть: hкл. 1, 2h2 п , где (3.22) hкл . – ширина трапециевидного сечения, измеренная по средней линии трапеции, мм ; h2 п – полная высота паза ротора, мм . По найденной площади поперечного сечения кольца и ширине, рассчитывается высота трапеции. На рисунке 4.3 (см. с. 58 настоящей работы) она соответствует ширине сечения: bкл = qкл . hкл (3.23) Размеры желательно округлить с точностью до 1 (мм). По реальным размерам находится действительная площадь поперечного сечения кольца: qкл.факт. = bкл hкл . (3.24) Средний диаметр замыкающих колец может быть найден по выражению (3.25): Dкл.ср . = D2 − hкл . 60 (3.25) 3.2 Выбор воздушного зазора Рассчитаем по формуле (3.1) ориентировочное значение воздушного зазора: D 9 323 9 −3 −3 1 + 10 = 1 + 10 = 0, 673 ( мм ) 0, 7 ( мм ) . 1, 2 2p 1, 2 6 Руководствуясь рисунком 3.1 (см. с. 51 настоящей работы), можно выбрать воздушный зазор 0,6 0,7 ( мм ) . Всё же большее значение воздушного зазора более естественно, поэтому выбираем = 0,7 ( мм ) . 3.3 Расчёт основных параметров ротора Рассчитаем по формуле (3.2) внешний диаметр ротора: D2 = D − 2 = 323 − 2 0,7 = 321,6 ( мм ) . Найдём, на основании рекомендаций, предположительные числа пазов. С учётом того, что выбранное число пазов статора составляет Z1 = 72 ( шт.) , числа пазов ротора составят: Z 2 = 72; 74; 76; 78; 80; 82; 84; 86; 88; 90 ( шт.). Исключим опасные числа силовых волн по выражению (3.5), с учётом того, что нечётных волн нет: Z1 r = 72 + 0 = 72; для r = 0 полу чаем Z 2 Z1 + 2 p r = 72 + 6 = 78; Z1 r = 72 + 2 = 74; для r = 2 полу чаем Z 2 Z1 + 2 p r = 72 + 6 2 = 76; 80; Z1 r = 72 + 4 = 76; для r = 4 полу чаем Z 2 Z1 + 2 p r = 72 + 6 4 = 82; 74. Таким образом из допустимых остаются только 4 числа: 61 Z 2 = 84; 86; 88; 90 ( шт.) . На основании таблицы 3.3 (см. с. 57 настоящей работы) можем заключить, что применение Z 2 = 84 = Z1 + 4 p и Z 2 = 90 = Z1 + 6 p недопустимо, т.к. первое из них обеспечивает провал момента при пуске, второе – при торможении. Осталось всего два числа: Z 2 = 86 = Z1 + 4 2 p Z1 + 4 p ; 3 1 Z 2 = 88 = Z1 + 5 p Z1 + 5 p. 3 Окончательно выбираем Z 2 = 88 ( шт.) , так как провал пускового момента достигается только на 6 p = 18 − ой паре, и им можно пренебречь. Тогда зубцовое деление ротора, рассчитанное по формуле (3.4), составит: tZ2 = D2 Z2 = 321, 6 88 = 11, 4811 ( мм ) 11,5 ( мм ) . Внутренний диаметр ротора, а он же диаметр вала, рассчитанный по формуле (3.3), составит: DJ = Dвн. = Kвн. Dа = 0,23 448 = 103,04 ( мм ) 103 ( мм ) . Коэффициент, учитывающий влияние тока намагничивания на отношение токов статора и ротора, рассчитанный по выражению (3.7), составит: K I = 0,2 + 0,8cos ( ) = 0,2 + 0,8 0,9 = 0,92 ( о. е.). Коэффициент приведения токов, рассчитанный по формуле (3.8), составит: I = 2 m1 w1 K об . 2 3 96 0,9253 = = 6, 0565 ( о. е.) . Z 2 K ск . 88 1 Откуда ток ротора, рассчитанный по выражению (3.6), составит: 62 I 2 = I K I I1 = 6,0565 0,92 79,46 = 442,75 ( А). ( Принимаем плотность тока в стержне равной J 2 = 3, 0 106 А м2 ). Тогда, предварительное значение площади поперечного сечения стержня литой клетки, рассчитанное по формуле (3.9), составит: I2 442, 75 = = 147,58 ( мм 2 ) . J 2 3, 0 10 6 q2 = Расчёт пазов ротора 3.4 На рисунке 3.2 (см. с. 56 настоящей работы) представлен эскиз трапециевидных пазов. Принимаем закрытый паз. По таблице 3.4 (см. с. 57 настоящей работы) принимаем размеры шлица паза. Высоту шлица паза выбираем hш = 0,7 ( мм ) . Ширину шлица выбираем равной bш = 1,5 ( мм ) . Высоту перемычки над шлицом выбираем hш = 0,3 ( мм ) . Принимаем по таблице 9.13 [5, табл. 9.13, с. 357] индукцию в роторе для двигателя со степенью защиты IP23 (27): BZ 2 = 1,75 2,00 (Тл ) принимаем BZ 2 = 1,875 (Тл ) . Рассчитаем допустимую ширину паза по формуле (3.10): bZ 2 = B tZ 2 l BZ 2 lст 2 K с = 0,8424 11,5 207 = 5,3265 ( мм ) 5, 4 ( мм ) . 1,875 207 0,97 Ширина паза в широком сечении, рассчитанная по формуле (3.11), составит: b1 = ( D2 + 2hш − 2hш ) − Z 2 bZ Z2 − 2 = ( 321,6 + 2 0,7 − 2 0,3) − 88 5, 4 = 88 − = 6,3358 ( мм ) 6, 4 ( мм ) . Ширина паза в узком сечении, рассчитанная по формуле (3.12), 63 составит: Z b12 2 + − 4q2 2 = Z2 + 2 b2 = 88 6, 4 2 + − 4 147,58 2 = 4,583 ( мм ) 4, 6 ( мм ) . 88 + 2 Высота паза по средним точкам, рассчитанная по формуле (3.13), составит: h1 = Z2 88 ( b1 − b2 ) = ( 6, 4 − 4,6 ) = 25, 2102 ( мм ) = 25, 2 ( мм ) . 2 2 Теперь уточним размеры паза с учётом округлений: bZ 2 = D2 − ( hш + hш ) b1 Z2 − b1 = 321,6 − ( 0,7 + 0,3) 6, 4 88 − 6, 4 = = 4,8526 ( мм ) 4,9 ( мм ) ; bZ2 = D2 − 2hп + b2 321, 6 − 2 31, 7 + 4, 6 − b2 = − 4, 6 = Z2 88 = 4, 7819 ( мм ) 4,8 ( мм ) ; hп = h1 + b1 + b2 4, 6 + 6, 4 + hш + hш = 25, 2 + + 0,3 + 0, 7 = 31, 7 ( мм ) . 2 2 Выбранные размеры не обеспечивают параллельность граней, тем более что индукция составит: BZ 2 = B tZ 2 l bZ 2 lст 2 K с = 0,8424 11,5 207 = 2,038 (Тл ) . 4,9 207 0,97 Что явно завышено. Принимаем меньшую ширину в широком сечении: b1 = 6,3 ( мм ) . Ширина паза в узком сечении, рассчитанная по формуле (3.12), составит: 64 Z b12 2 + − 4q2 2 = Z2 + 2 b2 = 88 6,32 + − 4 147,58 2 = 4, 424 ( мм ) 4, 4 ( мм ) . 88 + 2 Высота паза по средним точкам, рассчитанная по формуле (3.13), составит: h1 = Z2 88 ( b1 − b2 ) = ( 6,3 − 4, 4 ) = 26,6107 ( мм ) = 26,6 ( мм ) . 2 2 Теперь уточним размеры паза с учётом округлений: bZ 2 = D2 − ( hш + hш ) b1 Z2 − b1 = 321,6 − ( 0,7 + 0,3) 6,3 88 − 6,3 = = 4,9562 ( мм ) 5,0 ( мм ) ; bZ2 = D2 − 2hп + b2 321, 6 − 2 32,95 + 4, 4 − b2 = − 4, 4 = Z2 88 = 4,8855 ( мм ) 4,9 ( мм ) ; hп = h1 + b1 + b2 4, 4 + 6,3 + hш + hш = 26, 6 + + 0,3 + 0, 7 = 32,95 ( мм ) . 2 2 Выбранные размеры не обеспечивают параллельность граней. Индукция составит: BZ 2 = B tZ 2 l bZ 2 lст 2 K с = 0,8424 11,5 207 = 2,018 (Тл ) . 4,95 207 0,97 Это лучше, но индукция вновь завышена. Принимаем ширину паза в широком сечении: b1 = 6,2 ( мм ) . Ширина паза в узком сечении, рассчитанная по формуле (3.12), составит: b2 = Z b12 2 + − 4q2 2 = Z2 + 2 88 6, 2 2 + − 4 147,58 2 = 4, 299 ( мм ) 4,3 ( мм ) . 88 + 2 65 Высота паза по средним точкам, рассчитанная по формуле (3.13), составит: h1 = Z2 88 ( b1 − b2 ) = ( 6, 2 − 4,3) = 26,6107 ( мм ) = 26,6 ( мм ) . 2 2 Теперь уточним размеры паза с учётом округлений: bZ 2 = D2 − ( hш + hш ) b1 Z2 − b1 = 321,6 − ( 0,7 + 0,3) 6, 2 88 − 6, 2 = = 5,059 ( мм ) 5,0 ( мм ) ; bZ2 = D2 − 2hп + b2 321, 6 − 2 32,9 + 4,3 − b2 = − 4,3 = Z2 88 = 4,986 ( мм ) 5, 0 ( мм ) ; hп = h1 + b1 + b2 4,3 + 6, 2 + hш + hш = 26, 6 + + 0,3 + 0, 7 = 32,85 ( мм ) 32,9 ( мм ) . 2 2 Выбранные размеры обеспечивают параллельность граней. Индукция составит: BZ 2 = B tZ 2 l bZ 2 lст 2 K с = 0,8424 11,5 207 = 1,997 (Тл ) . 5,0 207 0,97 Это значение индукции лежит в допустимых переделах. Окончательно принимаем следующие размеры: 1) высота паза hп = 32,9 ( мм ) ; 2) большая ширина паза b1 = 6,2 ( мм ) ; 3) меньшая ширина паза b2 = 4,3 ( мм ) ; 4) высота паза по средней линии h1 = 26,6 ( мм ) ; 5) высота шлица паза hш = 0,75 ( мм ) ; 6) ширина шлица паза bш = 1,5 ( мм ) ; 7) высота перемычки над шлицом hш = 0,3 ( мм ) . Проведём проверку расчёта. Площадь, поперечного сечения, рассчитанная по формуле (3.17), 66 составит: q2 факт. = b +b 2 2 6, 2 + 4,3 b1 + b2 ) + h1 1 2 = ( 6, 2 2 + 4,32 ) + 26,6 162 ( мм 2 ) . ( 8 2 8 2 Откуда, плотность тока в стержне составит: J2 = I2 q2 факт. = ) ( 442, 75 2, 73 106 А 2 . м 162 Видно, что плотность тока в алюминиевых литых стержнях лежит в до- ( пустимых пределах, т.е. между 2,5...3,5 А 3.5 мм 2 ). Расчёт короткозамыкающих колец По формуле (2.20) рассчитаем параметр приведения стержня к кольцу: p 3 = 2sin = 2sin 180 = 0, 21379 ( о. е.) . Z 88 2 Принимаем плотность тока в кольце равной: ( J кл = 0,85 J 2 = 0,85 2, 73 = 2,32 106 А м2 ). Тогда ток в кольце, рассчитанный по формуле (3.19), равен: I кл. = I 2 442,75 = 2071 ( А ) . 0, 21379 Предварительно определим площадь поперечного сечения кольца по формуле (3.21): qкл. = I кл. 2071 = = 897, 67 ( мм 2 ) . J кл. 2,32 Принимаем по формуле (3.22) высоту сечения кольца: hкл. 1,2h2 п = 1,2 32,9 = 39,48 40 ( мм ) . Ширина кольца, рассчитанная по формуле (3.23), составит: 67 bкл = qкл 897, 67 = = 22, 4418 22 ( мм ) . hкл 40 Стало быть, реальная площадь поперечного сечения, рассчитанная по формуле (3.25) составит: qкл.факт. = bкл hкл = 22 40 = 880 ( мм 2 ) . Проверяем значение плотности тока в кольце: J кл. = ) ( I кл. 2071 = 2,35 А . мм 2 qкл. 880 Видно, что плотность тока в кольце лежит в допустимых 15-20 % от плотности тока в стержне. Значит размеры колец могут быть приняты. Рассчитаем средний диаметр кольца по формуле (3.25): Dкл.ср. = D2 − hкл = 321,6 − 40 = 281,6 ( мм ). Все данные по расчёту сведены в таблицу 2.6. Таблица 3.5 – Параметры короткозамкнутого ротора КОНСТУКТИВНЫЕ ПАРАМЕТРЫ РОТОРА D h D tZ1 Z1 о. е. мм 250 321,6 103 0,7 11,5 88 КОНСТУКТИВНЫЕ ПАРАМЕТРЫ ПАЗОВ РОТОРА bZ 2 b1 b2 bш h1 5,0 6,2 4,3 0,75 26,6 hп hш . hш 22,9 0,3 1,5 мм ПАРАМЕТРЫ ЛИТОЙ ОБМОТКИ И КОЛЕЦ hкл . Dкл.ср. bкл мм 2 мм 40 22 qКл q2ст. 281,6 162 880 ЭЛЕКТРИЧЕСКИЕ И МАГНИТНЫЕ ПАРАМЕТРЫ J Ст ( А м ) 10 BZ2 J Кл 6 Тл 2 2,73 I кл . 2,35 1,997 68 I Ст. А 2071 443 4 ЭЛЕКТРОМАГНИТНЫЙ РАСЧЁТ 4.1 Особенности расчёта магнитной цепи Расчёт магнитного напряжения воздушного зазора, как и всех последующих участков магнитной цепи, проводится на два полюса машины, т.е. вдоль замкнутой силовой линии потока пары полюсов. Магнитное напряжение воздушного зазора может быть определено по формуле (4.1): F = где 2 0 K B , (4.1) F – магнитное напряжение воздушного зазора, А ; – величина воздушного зазора, м ; K – коэффициент воздушного зазора, о. е. ; B – индукция в воздушном зазоре, Тл ; ( ) 0 – магнитная постоянная, 0 = 4 10−7 Гн м . Коэффициент воздушного зазора в общем виде может быть найден по формуле (4.2): m K = K i , (4.2) i =1 где K i – частичный коэффициент воздушного зазора i − ого участка воздушного зазора, о. е. ; m – количество неравномерных участков, m . Частичные коэффициенты для неравномерностей, вносимых шлицами статора и ротора, могут быть найдены по выражению (4.3): K (1;2 ) = t Z(1;2) t Z(1;2) − (1;2 ) 69 , (4.3) где t Z (1 ;2) – зубцовое деление статора и ротора, соответственно, мм ; (1;2) – расчётный коэффициент, о. е. Расчётный коэффициент может быть найден по выражению (4.4): 2 bш(1;2 ) i = , bш(1;2 ) 5+ (4.4) где bш(1;2 ) – ширина шлицов статора и ротора, соответственно, мм . Магнитное напряжение зубцовой зоны статора может быть найдено по выражению (4.5): FZ1 = 2hZ1 H Z1 , где hZ1 – высота паза статора, (4.5) мм ; H Z1 – напряжённость в пазу статора, А м . Напряжённость магнитного поля в пазу статора следует определять по действительной индукции в пазу по вебер-амперной характеристики для выбранной марки стали (см. рис. 4.1 или табл. 4.1) Рисунок 4.1 – Кривая намагничивания стали марки 2013 70 Таблица 4.1 – Кривая намагничивания стали 2013 для зубцов Расчётная индукция в пазу статора может быть определена по формуле (4.6): BZ1 = B tZ1 l bZ1 lст K с . (4.6) Если полученное значение индукции больше чем BZ 1,8 (Тл ) , то реаль1 ное значение индукции следует искать с учётом ответвление потока в паз. Магнитное напряжение зубцовой зоны ротора может быть найдено по формуле (4.7): FZ2 = 2hZ2 H Z2 . (4.7) Индукция в зубцовой зоне ротора находится по формуле (4.8): BZ 2 = B t Z 2 l bZ 2 lст 2 K с 2 . (4.8) Оценку коэффициента насыщения зубцовой зоны можно произвести по формуле (4.9): 71 KZ = 1 + FZ1 + FZ 2 F . (4.9) Коэффициент насыщения зубцовой зоны должен находится в пределах 1,2 K Z 1,5 . Далее ведётся расчёт для магнитных напряжений ярм статора и ротора. Магнитное напряжение ярм статора и ротора может быть найдено по выражению (4.10): F1 = Lа H a ; F2 = L j H j , где (4.10) F1 , F2 – магнитное напряжение ярм статора и ротора, соответственно; La , L j – длинна средней магнитной линии статора и ротора, соответственно; H a , H j – напряжённость магнитного поля ярм статора и ротора, соответственно. 4.2 Расчёт зубцовых зон Расчёт магнитного напряжения воздушного зазора Рассчитаем по формуле (4.4), коэффициенты : 2 ( ) ( ) 2 bш1 3,7 0,7 = 1 = = 2,7163 ( о. е.) ; bш1 3,7 5+ 5+ 0,7 2 2 bш 2 1,5 0,7 2 = = = 0,6429 ( о. е.) . bш 2 1,5 5+ 5+ 0,7 Рассчитаем по формуле (4.3) частичные коэффициенты воздушного зазора: 72 K 1 = tZ 1 14,1 = = 1,1559 ( о. е.) ; t Z 1 − 1 14,1 − 2, 7163 0, 7 K 2 = tZ 2 11,5 = = 1, 0407 ( о. е.) . t Z 2 − 2 11,5 − 0, 6429 0, 7 Тогда, коэффициент воздушного зазора, рассчитанный по формуле (4.2), составит: K = K 1 K 2 = 1,1559 1,0407 1,2029 ( о. е.) . Магнитное напряжение воздушного зазора, рассчитанное по формуле (4.1), составит: F = 2 0 K B = 1 107 0, 7 10 −3 1, 2029 0,8424 = 1128,9658 1129 ( А ) . 2 Расчёт магнитного напряжения зубцовой зоны статора Рассчитаем по формуле (4.6) индукцию в пазу статора: BZ1 = B tZ1 l bZ1 lст K с = 0,8424 14,10 207 = 1,775 (Тл ) . 6,95 207 0,97 Так как найденная индукция меньше чем BZ 1,8 (Тл ) , то реальное зна1 чение индукции следует искать без учёта ответвление потока в паз. По таблице 4.1 (см. с. 63 настоящей работы) находим, что напряжённость магнитного поля в зубцах статора равна: ( м ). H1 = 1420 А Магнитное напряжение зубцовой зоны статора находим по формуле (4.5): FZ1 = 2hZ1 H Z1 = 2 29,1 1420 10 −3 = 82, 644 ( А ) . Расчёт магнитного напряжения зубцовой зоны ротора Рассчитаем по формуле (4.8) индукцию в пазу ротора: 73 BZ 2 = B tZ2 l bZ2 lст 2 K с 2 = 0,8424 11, 2 207 = 1,997 (Тл ) . 5,0 207 0,97 По таблице 4.1 (см. с. 63 настоящей работы) принимаем напряжённость магнитного поля в зубцах ротора: ( м ). H 2 = 3025 А Так как найденная индукция больше чем BZ 1,8 (Тл ) , то реальное зна2 чение индукции следует искать с учётом ответвление потока в паз. Находим предварительные коэффициенты: bп 2 = Kп2 = b1 + b2 6, 2 + 4,3 = = 5, 25 ( мм ) ; 2 2 bп 2 l 5, 25 207 = = 1, 0825 ( о. е.) . bZ 2 lст 2 K с 2 5, 0 207 0,97 Откуда реальное значение индукции составит: BZ 2 = BZ 2 − 0 H 2 K п 2 = 1,997 − 4 10 −7 3025 1, 0825 = 1,993 ( Тл ) . Принимаем значение BZ = 1,99 (Тл ) . 2 ( ) Тогда напряжённость магнитного поля равна: H 2 = 3020 А м . Магнитное напряжение зубцовой зоны ротора находим по формуле (4.7): FZ 2 = 2hZ 2 H Z 2 = 2 22, 47 3020 10 −3 = 135, 719 ( А ) ; hZ 2 = hп2 − 0,1 b2 = 22,9 − 0,1 4,3 = 22, 47 ( мм ) . Оценка коэффициента насыщения зубцовой зоны KZ = 1 + FZ1 + FZ 2 F = 1+ 82, 644 + 135, 719 = 1, 29 ( о. е.) . 1128,966 Коэффициент насыщения находится в допустимых пределах. 4.3 Расчёт ярмовых зон 74 Рассчитаем магнитное напряжение ярма статора и ротора по формуле (4.10): F1 = Lа H a = 108,54 1420 = 154,13 ( А ) ; Lа = ha = Da − ha 448 − 33, 4 = = 108,54 ( мм ) ; 2p 26 Da − D 448 − 323 − hп1 = − 29,1 = 33, 4 ( мм ) . 2 2 F2 = L j H j = 49.58 3020 = 149, 73 ( А ) ; Lj = ha = Dj + hj 2p = 103 + 86.4 = 49.58 ( мм ) ; 26 D2 − D 321.6 − 103 − hп 2 = − 22,9 = 86, 4 ( мм ) . 2 2 4.4 Расчёт намагничивающего тока Коэффициент насыщения магнитной цепи равен: Fц = F + FZ1 + FZ 2 + F1 + F2 = 1129 + 82,644 + 135,719 + +154,13 + 149,73 = 1651, 223 ( А ) ; Кц = Fц F = 1651, 223 = 1, 47 ( о. е.) . 1129 . Намагничивающий ток, составит: I = 0.2 PFц 0,9 w1 К об1 m I I ном. = 0.29 = 6 1651.223 = 41.31 42 ( A ) ; 0.9 96 0.9253 3 0.3. . 75 ЗАКЛЮЧЕНИЕ В настоящей работе был рассчитан асинхронный двигатель переменного тока с короткозамкнутым ротором мощностью 21,4 кВт на рабочее напряжение 250 В (фазный параметр). Параметры роторной цепи представлены в таблице 5.1. Параметры статорной цепи представлены в таблице 5.2. Таблица 5.1 – Параметры короткозамкнутого ротора КОНСТУКТИВНЫЕ ПАРАМЕТРЫ РОТОРА D h D tZ1 Z1 о. е. мм 250 321,6 103 0,7 11,5 88 КОНСТУКТИВНЫЕ ПАРАМЕТРЫ ПАЗОВ РОТОРА bZ 2 bш b2 b1 hп hш . hш 22,9 0,3 1,5 h1 мм 5,0 6,2 4,3 0,75 26,6 ПАРАМЕТРЫ ЛИТОЙ ОБМОТКИ И КОЛЕЦ hкл . Dкл.ср. bкл мм 2 мм 40 qКл q2ст. 22 281,6 162 880 ЭЛЕКТРИЧЕСКИЕ И МАГНИТНЫЕ ПАРАМЕТРЫ J Ст ( А м ) 10 BZ2 J Кл 6 Тл 2 2,73 I кл . 2,35 1,997 I Ст. А 2071 443 Таблица 5.2 – Параметры статорной цепи КОНСТУКТИВНЫЕ ПАРАМЕТРЫ СТАТОРА h D D l tZ1 Z1 207 14,10 72 мм 250 448 323 169 о. е. q1 12 4 hш Sп Sиз КОНСТУКТИВНЫЕ ПАРАМЕТРЫ ПАЗОВ СТАТОРА bZ1 7,0 b1 7,4 b2 9,7 bш мм h hп hп.к . мм 2 3,7 33,4 29,1 25,1 ПАРАМЕТРЫ ОБМОТКИ ИЗ ПРОВОДА ПЭТВ 76 1 167 47 uпр. y w1 nэл. Kоб . о. е. 3 24 96 qэл. d эл. d эл.из. мм 1,18 1,26 мм 2 10 0,9253 4 1,094 ЭЛЕКТРИЧЕСКИЕ И МАГНИТНЫЕ ПАРАМЕТРЫ А J1 ( А м ) 10 6 2 6,0524 А м 45104 B Ф Тл мВб 0,8424 18,78 Расчёт вёлся не только для соответствия, в конечном итоге, постоянной Арнольда, но и с точки зрения минимизации вычислительной погрешности. Были учтены вопросы вибростойкости машины и проведён электромагнитный расчёт. В работе были использованы средства компьютерного математического моделирования и нелинейной оптимизации, реализованные пакетом MatLab. К работе прилагается чертёж пазов статора, а также оптимальная технологическая карта раскроя стальных листов. 77 СПИСОК ЛИТЕРАТУРЫ 1. ГОСТ 13267–73. Машины электрические вращающиеся и непосредственно соединяемые с ними неэлектрические. Высоты оси вращения и методы контроля = Rotating electrical machines and directly connected them nonelectrical ones. Shaft heights and control methods : межгос. стандарт : изд.-во офиц. : принят Постановлением Гос. комитета стандартов Совета Министров СССР от 16 мая 1973 г. № 1245 : взамен ГОСТ 13267–67 : введ. 1974 – 07 – 01. – Текст (визуальный) : электронный // юр. фирма «Интернет и право» : internet-law.ru. – Режим доступа : свободный. – URL : https://internetlaw.ru/gosts/gost/17396/ (дата обращения: 2024 – 01 – 01). 2. ГОСТ 7.32 – 2017. Система стандартов по информации, библиотечному и издательскому делу. Отчёт о научно-исследовательской работе. Структура и правила оформления = System of standards on information, librarianship and publishing. The research report. Structure and rules of presentation : межгос. стандарт : изд-во офиц. : принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2017 г. № 103П) : введ. в действие Приказом Федерального агентства по техническому регулированию и метрологии от 24 октября 2017 г. № 1494-ст : взамен ГОСТ 7.32-2001 : дата введения 2018 – 07 – 01 / разраб. ФГБУ науки «Всероссийский институт научной и технической информации Российской академии наук» в рамках Технического комитета по стандартизации ТК 191 «Научнотехническая информация, библиотечное и издательское дело» ; внесён Федеральным агентством по техническому регулированию и метрологии. – переизд. с изм. 1 (ИУС. 2019. №2). – М. : Стандартинформ, 2020. – 27 с. – 70 экз. – УДК 001.891[047]:006.354. – Текст (визуальный) : непосредственный. 3. ГОСТ Р 7.0.5 - 2008. Система стандартов по информации, библиотечному и издательскому делу. Библиографическая ссылка. Общие требования и правила составления = System of standards on information, librarianship and publishing. Bibliographic reference. General requirements and rules of making : нац. стандарт РФ : изд-во офиц. : утв. и введ. в действие Приказом Федерального 78 агентства по техническому регулированию и метрологии от 28 апреля 2008 г. № 95-ст : введ. впервые : дата введения 2009 – 01 – 01 / разраб. ФГУ «Российская книжная палата» Федерального агентства по печати и массовым коммуникациям ; внесён Техническим комитетом по стандартиза- ции ТК 191 «Научно-техническая информация, библиотечное и издательское дело». – 1-е изд. – М. : Стандартинформ, 2008. – 19 с. – 573 экз. – УДК 025.32:006.354. – Текст (визуальный) : непосредственный. 4. ГОСТ Р 7.0.100 – 2018. Система стандартов по информации, библиотечному и издательскому делу. Библиографическая запись. Библиографическое описание. Общие требования и правила составления = System of standards on information, librarianship and publishing. Bibliographic record. Bibliographic description. General requirements and rules : нац. стандарт РФ : изд-во офиц. : утв. и введ. в действие Приказом Федерального агентства по техническому регулированию и метрологии от 3 декабря 2018 г. № 1050-ст : введ. впервые : дата введения 2019 – 07 – 01 / разраб. ФГУП «Информационное телеграфное агентство России (ИТАР-ТАСС)», фил. «Российская книжная палата», ФГБУ «Российская государственная библиотека», ФГБУ «Российская национальная библиотека» ; внесён Техническим комитетом по стандартизации ТК 191 «Научно-техническая информация, библиотечное и издательское дело». – 1-е изд. – М. : Стандартинформ, 2020. – 64 с. – 40 экз. – УДК 025.32:006.354. – Текст (визуальный) : непосредственный. 5. Копылов И. П. Проектирование электрических машин : учебник для вузов / И. П. Копылов, Б. К. Клоков, В. П. Морозкин, Б. Ф. Токарев ; под редакцией И. П. Копылова. – 4-е изд., испр. и доп. –М : Высшая школа, 2005. – 767 с. : ил. – УДК 621.313. – Текст (визуальный) : непосредственный. 6. Компьютерная математика. Пакет имитационного моделирования Simulink : лаб. практикум : рекомендовано уч. советом мех.-мат. ф-та в качестве учебного пособия / Л. Л. Голубева, А. Э. Малевич, Н. Л. Щеглова ; рецензенты: д-р физ.-мат. наук, профессор В. В. Амелькин, д-р техн. наук, профессор В. А. Липницкий. – Минск : БГУ, 2010. – 151 с. : ил. – ISBN 978-985-51879 265-9. – Текст (визуальный) : непосредственный. 7. Гольдберг О. Д. Проектирование электрических машин : учебник / О. Д. Гольдберг, И. С. Свириденко ; под редакцией О. Д. Гольдберга ; рецензент : д-р техн. наук, профессор В. Л. Алиевский. – 3-е изд., испр. – М : Высшая школа, 2006. – 430 с. : ил. – ISBN 5-06-005673-2. – Текст (визуальный) : электронный // электротехнический Интернет-портал : https://www.elec.ru/. – Режим доступа : свободный. – URL : https://www.elec.ru/library/nauchnaya-itehnicheskaya-literatura/proektirovanie-el-mashin/ (дата обращения:2024–05–01). 8. Дьяконов В. П. MATLAB. Полный самоучитель : справочник / В. П. Дьяконов. – 2-е изд. – М : «ДМК Пресс», 2012. – 768 с. : ил. – ISBN 978-594074-652-2. – Текст (визуальный) : электронный // электронная библиотека Абхазского Государственного Университета : https://lib.agu.site/. – Режим доступа : свободный. – URL : https://lib.agu.site/books/114/1349/ (дата обращения: 2024 – 01 – 01). 80 81