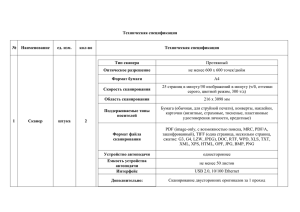

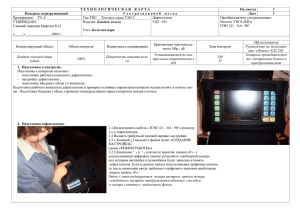

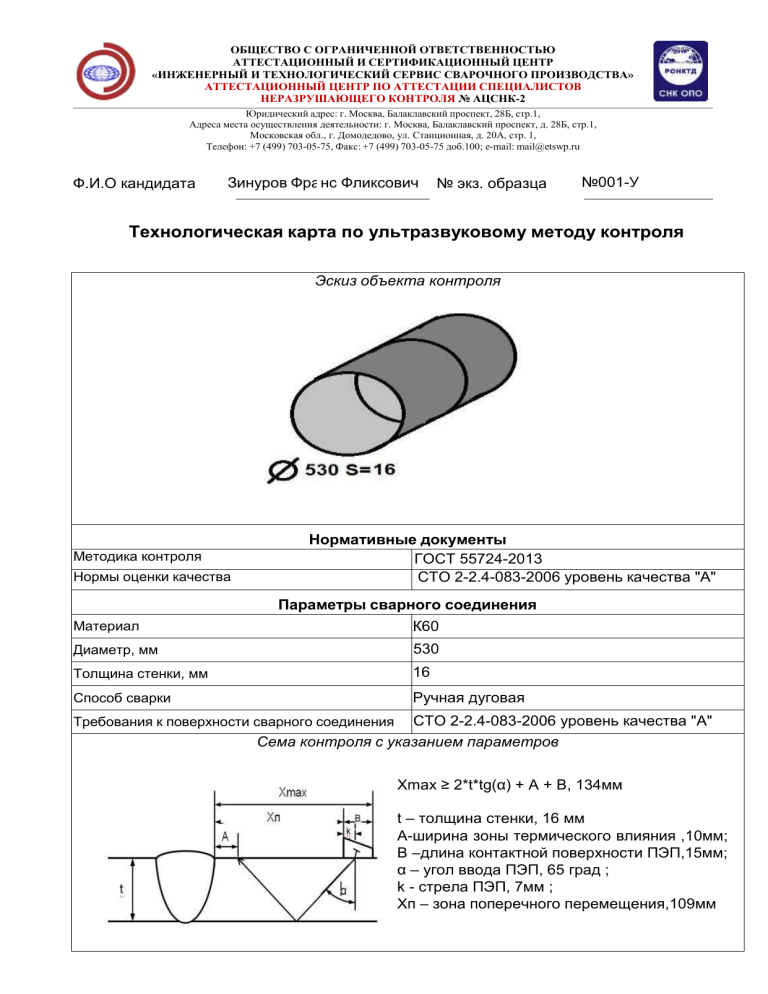

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ АТТЕСТАЦИОННЫЙ И СЕРТИФИКАЦИОННЫЙ ЦЕНТР «ИНЖЕНЕРНЫЙ И ТЕХНОЛОГИЧЕСКИЙ СЕРВИС СВАРОЧНОГО ПРОИЗВОДСТВА» АТТЕСТАЦИОННЫЙ ЦЕНТР ПО АТТЕСТАЦИИ СПЕЦИАЛИСТОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ № АЦСНК-2 Юридический адрес: г. Москва, Балаклавский проспект, 28Б, стр.1, Адреса места осуществления деятельности: г. Москва, Балаклавский проспект, д. 28Б, стр.1, Московская обл., г. Домодедово, ул. Станционная, д. 20А, стр. 1, Телефон: +7 (499) 703-05-75, Факс: +7 (499) 703-05-75 доб.100; e-mail: mail@etswp.ru Ф.И.О кандидата Зинуров Фра нс Фликсович № экз. образца №001-У Технологическая карта по ультразвуковому методу контроля Эскиз объекта контроля Методика контроля Нормы оценки качества Нормативные документы ГОСТ 55724-2013 СТО 2-2.4-083-2006 уровень качества "А" Параметры сварного соединения Материал К60 Диаметр, мм 530 Толщина стенки, мм 16 Способ сварки Ручная дуговая СТО 2-2.4-083-2006 уровень качества "А" Сема контроля с указанием параметров Требования к поверхности сварного соединения Хmax ≥ 2*t*tg(α) + А + В, 134мм t – толщина стенки, 16 мм А-ширина зоны термического влияния ,10мм; В –длина контактной поверхности ПЭП,15мм; α – угол ввода ПЭП, 65 град ; k - стрела ПЭП, 7мм ; Хп – зона поперечного перемещения,109мм Средства и материалы контроля меры и/или НО для настройки и проверки параметров дефектоскопа преобразователи (ПЭП, ЭМАП) ПЭП-2.5x65º дефектоскоп или аппаратно-программный комплекс А1212 гель для УЗК ветошь Параметры контроля Параметр эквивалентная площадь,Sбрак мм2 опорный уровень А0 ,(дБ) поправка чувствительности Δ (дБ) Шероховатость угол ввода луча в металл погрешность измерения координат шаг сканирования мертвая зона Скорость сканирования Значение 1,75 2,5х2,0 +3 RZ 40мкм 65,0 ± 2,0 1Дб Шаг сканирования - 2…3 мм. Не более 3 мм до 100 мм/с Подготовка к контролю 1) Сварное соединение подготавливают к УЗК при отсутствии в соединении наружных дефектов. Форма и размеры околошовной зоны должны позволять перемещать преобразователь в пределах, обусловленных степенью контролепригодности соединения 2) Поверхность соединения, по которой перемещают преобразователь, не должна иметь вмятин и неровностей, с поверхности должны быть удалены брызги металла, отслаивающиеся окалина и краска, загрязнения Настройка дефектоскопа 1.Проверить комплектность средств контроля и наличие действующих поверок 2.Оценить качество подготовленной поверхности RZ не более 40 мкм с помощью КНОШ на раcстоянии L зачистки 3.Проверить работоспособность средств контроля и параметры ПЭП (по СО-2 угол ввода и мертвую зону по СО-3 точку выхода и стрелу. 4.настроить прибор в соответствии с инструкцией по эксплуатации и по инструкции на дефектоскоп -установить скорость распространения поперечных волн 3230 м/с -установить длину стрелы 7 мм в соответствии с датчиком -установить частоту преобразователя 2.5 МГц ввести угол ввода 0 и откалибровать преобразователь на соответствие угла выхода задержку в призме по СО-2 и СО-3 5.Настроить Длительность развертки (так чтобы максимальный удельный дефект находился в пределах экрана) Глубиномер по СО-3 Чувствительность браковочная по зарубке 2,5х2,0мм на прямом и отраженном луче с использованием блока ВРЧ Контрольный уровень -6 дц Установить зону контроля на экране, ширину от зондирующего импульса до сигнала от зарубки и на отраженном луче включительно. Проведение сканирования 1) 2) 3) 4) 5) 6) 7) 8) (подробное указание по выполнению технологических операций) Прозвучивание сварного соединения выполняют по схемам и способам, приведенным в разделе 6. ГОСТ 55724-2013 Акустический контакт ПЭП с контролируемым металлом следует создавать контактным, или иммерсионным, или щелевым способами ввода УЗ колебаний Шаги сканирования , определяют с учетом заданного превышения поискового уровня чувствительности над контрольным уровнем чувствительности, диаграммы направленности преобразователя и толщины контролируемого сварного соединения, при этом шаг сканирования должен быть не более половины размера активного элемента ПЭП в направлении шага. При проведении УЗК используют следующие уровни чувствительности: опорный уровень; контрольный уровень; браковочный уровень; поисковый уровень. Скорость сканирования при ручном УЗК не должна превышать 150 мм/с. Для обнаружения дефектов, расположенных у торцов соединения, следует дополнительно прозвучивать зону у каждого торца, постепенно поворачивая преобразователь в сторону торца на угол до 45°. При УЗК сварных соединений изделий, диаметр которых менее 800 мм, настройку зоны контроля следует проводить по искусственным отражателям, выполненным в НО, имеющим ту же толщину и радиус кривизны, что и контролируемое изделие. Допустимое отклонение по радиусу образца - не более 10% номинального значения. При сканировании по наружной или внутренней поверхности с радиусом кривизны менее 400 мм, призмы наклонных ПЭП должны соответствовать поверхности (быть притерты). При контроле РС ПЭП и прямым ПЭП следует применять специальные насадки, обеспечивающие постоянную ориентацию ПЭП перпендикулярно к поверхности сканирования. Этап сканирования при механизированном или автоматизированном УЗК с помощью специальных устройств сканирования следует выполнять с учетом рекомендаций Руководств по эксплуатации оборудования Обработка результатов контроля Максимальная амплитуда эхо-сигнала от дефекта: Адеф (дБ) измеряется на браковочном уроне чувствительности Абрак. Координаты дефекта: Х (мм), У (мм) определяют по глубиномеру дефектоскопа. Измеряются на браковочном уроне чувствительности Абрак при максимальной амплитуде эхо-сигнала от дефекта Адеф. Условная протяженность дефекта, ∆L (мм) Измеряется линейкой (рулеткой) на уровне фиксации Sк как расстояние между крайними положениями ПЭП при перемещении его вдоль оси шва (между двумя точками. где амплитуда эхо-сигнала уменьшается до 50 % (на 6 дБ) = Абрак ) Условное расстояние между дефектами ∆l (мм) Измеряется линейкой (рулеткой) вдоль оси шва на уровне фиксации Sк как расстояние между крайними положения ПЭП, при которых была определена условная протяженность ∆L двух рядом расположенных дефектов. Суммарная условная протяженность дефектов:ΣД (мм) определяется как сумма ∆L, обнаруженных на участке шва длиной 300 мм ΣД не должна быть более 1/6 периметра трубы. Координата (местоположение дефекта на трубе) Измеряется линейкой (рулеткой) как место расположения дефекта по периметру шва (по условному часовому циферблату) относительно принятого начала отчета до положения ПЭП, соответствующего Адеф. Оформление результатов контроля (запись и классификация результатов контроля, состав протокола) 1) Результаты УЗК должны быть отражены в рабочей, учетной и приемо-сдаточной документации, перечень и формы которой принимаются в установленном порядке. Документация должна содержать сведения: - о типе контролируемого соединения, индексах, присвоенных изделию и сварному соединению, расположении и длине участка, подлежащего УЗК; - технологической документации, в соответствии с которой выполняется УЗК и оцениваются его результаты; - дате контроля; - идентификационных данных дефектоскописта; - типе и заводском номере дефектоскопа, преобразователей, мер, НО; - непроконтролированных или неполностью проконтролированных участках, подлежащих УЗК; - результатах УЗК. 2) Дополнительные сведения, подлежащие записи, порядок оформления и хранения журнала (заключений, а также форма представления результатов контроля заказчику) должны быть регламентированы технологической документацией на УЗК. 3) Необходимость сокращенной записи результатов контроля, применяемые обозначения и порядок их записи должны быть регламентированы технологической документацией на УЗК. Для сокращенной записи могут применяться обозначения по приложению Г. ГОСТ 55724-2013 Критерии оценки качества Недопустимые дефекты (несоответствующими нормам) по результатам ручного УЗК: Дефект, эквивалентная площадь которого превышает 1,7мм5мм; Дефект, условная протяженность ΔL >12.5 мм2; Дефекты, суммарная протяженность которых ∑Д (мм) превышает 25 мм. Разработал Ф.И.О. подпись дата