20 ТШ

advertisement

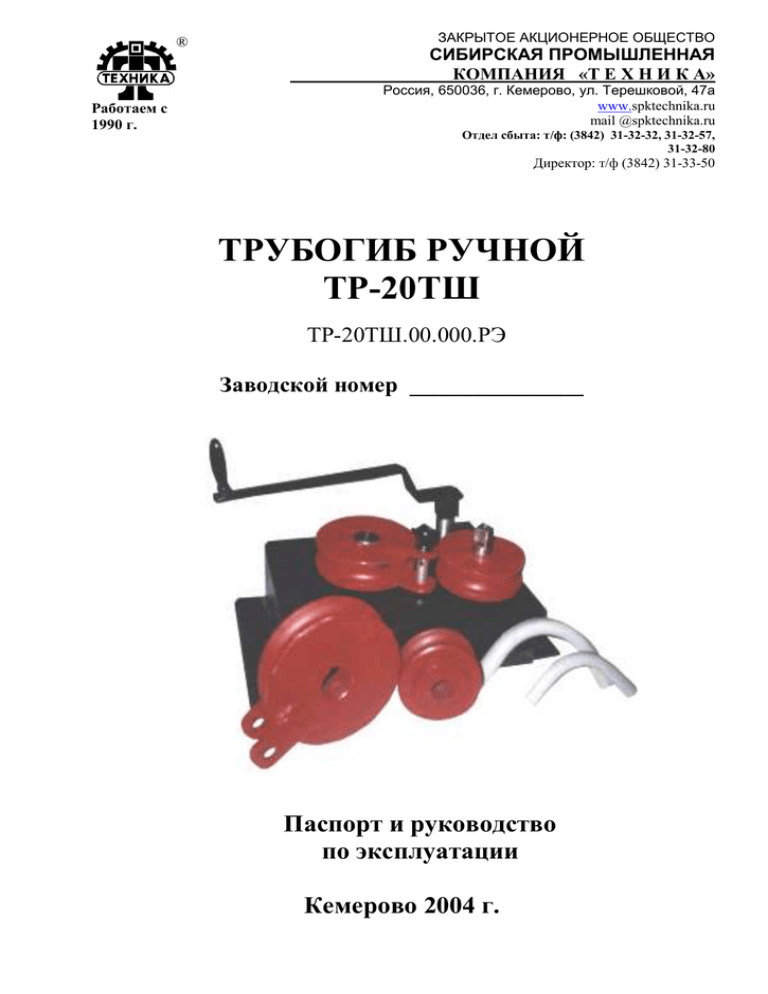

® Работаем с 1990 г. ЗАКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО СИБИРСКАЯ ПРОМЫШЛЕННАЯ КОМПАНИЯ «Т Е Х Н И К А» Россия, 650036, г. Кемерово, ул. Терешковой, 47а www.spktechnika.ru mail @spktechnika.ru Отдел сбыта: т/ф: (3842) 31-32-32, 31-32-57, 31-32-80 Директор: т/ф (3842) 31-33-50 ТРУБОГИБ РУЧНОЙ ТР-20ТШ ТР-20ТШ.00.000.РЭ Заводской номер _______________ Паспорт и руководство по эксплуатации Паспорт и руководство по эксплуатации Кемерово 2004 г. Мы благодарны вам за приобретение нашего станка производства ЗАО СПК “ Техника”. Перед вводом в эксплуатацию станка Вам необходимо тщательно ознакомиться с настоящим Руководством по эксплуатации. Придерживаясь наших рекомендаций, изложенных в настоящем руководстве по эксплуатации и своевременному техническому обслуживанию, Вы обеспечите длительную сохранность и стабильность технико-эксплутационных характеристик, норм точности и надёжности приобретённого станка. В случае возникновения затруднений, связанных с эксплуатацией нашего станка, Вы можете обратиться к нам в любое время, мы незамедлительно придём на помощь. Наш адрес: Россия, 650036, г. Кемерово, ул. Терешковой 47а ЗАО СПК “Техника” www.spktechnika.ru mail@ spktechnika.ru т/ф: (3842) 31-32-32, 31-32-57, 31-32-80 т/ф (3842) 31-33-50 – директор Изготовитель станка постоянно ведёт работу по совершенствованию технико-эксплуатационных характеристик всех выпускаемых станков, поэтому при изучении данного руководства по эксплуатации непринципиальные изменения, не снижающие техникоэксплуатационных возможностей станка, могут быть не отражены. 2 Содержание 1. Назначение и область применения 4 2. Основные технические характеристики 4 3. Комплект поставки 5 4. Порядок транспортирования, хранения, монтажа и ввода в эксплуатацию 6 5. Устройство и работа станка 7 6. Электрооборудование станка 9 7. Техника безопасности 9 8. Смазка станка 10 9. Эксплуатация и обслуживание станка 11 10. Возможные неисправности и методы их устранения 12 11. Приемка станка по качеству 12 12. Гарантийные обязательства 14 13. Сведения об изготовителе 15 3 1. Назначение и область применения 1.1. Трубогиб ручной шестеренчатый ТР – 20 ТШ (далее по тексту станок или трубогиб) предназначен для гибки стальных труб ГОСТ 3262-62 и ГОСТ 8732-58, прутков, а также квадратного профиля сплошного и коробчатого сечения. Кроме стали возможно изгибание заготовок из других материалов, но предел текучести их не должен превышать δв=250 Мпа (25кгс/мм²). Момент сопротивления изгибаемого сортамента не более 1,5 кНм. 1.2. Использование станка, благодаря простоте конструкции, возможно практически везде, где необходимо изгибание труб (жилищно – коммунальное хозяйство, строительные площадки и т.п.). Небольшие габаритные размеры позволяют разместить его в условиях дефицита производственных площадей. Станок компактен и мобилен. 1.3. Станок изготавливается в исполнении УХЛ для категории размещения 4 по ГОСТ 15150. Эксплуатация станка допускается в закрытых помещениях при температуре окружающего воздуха от +10ºС до +40ºС и относительной влажности не более 75%. 1.4. Оригинальные конструктивные решения в сочетании с высокой производительностью и надежностью в эксплуатации делают целесообразным применение станка как в больших цехах промышленных предприятий, так и в небольших мастерских индивидуального производства. 2. Основные технические характеристики 2.1. Станок соответствует требованиям ТУ 3831-002-26638467-97. 2.2. Основные параметры и характеристики для базовой комплектации приведены в таблице 1. Таблица.1. № п/п 1 2 3 4 5 6 7 8 9 10 Показатели Ед. изм. Внешний диаметр изгибаемых труб Максимальный угол изгиба Наибольшая толщина стенки изгибаемых труб Номинальный радиус гибки труб Ду 15 мм (21,3мм) Номинальный радиус гибки труб Ду 20 мм (26,8мм) Передаточное отношение редуктора: - 1-я ступень - 2-я ступень Привод Габаритные размеры (длина Х ширина Х высота) Масса (в комплекте со сменными роликами) Максимальный крутящий момент на гнущем ролике 4 Значение мм градус мм мм мм 21,3 и 26,8 до 1800 4 75 85 мм кг кН-м 1/5 1/25 Ручной 480х280х175 73 1,6 2.3. Характеристики станка могут быть расширены при использовании роликов для соответствующего сортамента изгибаемого профиля: - пруток от 6 до 16 мм; - уголок 25х25х4; - уголок 20х20х3; - стальную трубу Ду 6; Ду 8, Ду 10; труб ГОСТ 8732-58, а также медные и латунные трубы; - алюминиевых, медных и стальных шин на ребро и по плоскости с моментом сопротивления не более 1,5 кН-м. Приспособления для гибки вышеперечисленного сортамента поставляются за отдельную плату. 2.4. Возможно изгибание заготовок с моментом сопротивления более 1,5кН-м (но не выше 2кН-м), он при этом необходимо применять местный нагрев заготовки. 2.5. При обычной гибке труб искажение формы составляет не более 10%. Для уменьшения искажения формы менее 10%, предварительно перед гибкой труб их необходимо забить сухим песком. Искажение формы трубы определяется по формуле. У dmin Х Dmax Dmax-dmin ∆ = * 100 %, Dном где Dmax –максимальный диаметр трубы после гибки dmin- минимальный диаметр трубы после гибки Dном –номинальный диаметр трубы до гибки Рис 2.1. Расчет искажения формы трубы. 5 3.Комплект поставки 3.1. Перечень комплектующих и документов, входящих в комплект и стоимость станка, приведен в таблице 2. Таблица 2. Обозначение ТР-20ТШ.00.000 СБ ТР-20ТШ.00.000РЭ ТР-20ТШ.00.001-01 ТР-20ТШ.00.001-02 ТР-20ТШ.04.000СБ. Наименование Трубогиб ручной Документы Паспорт (руководство по эксплуатации) Инструмент Комплект роликов для трубы Ду15 Комплект роликов для трубы Ду20 Комплектующие Ключ Кол-во 1 Примечание 1 1 1 1 Примечание: Для достижения необходимых технических характеристик, комплект поставки может быть изменен или дополнен по желанию заказчика, при этом дополнительные приспособления поставляются за отдельную плату. 4. Порядок транспортирования, хранения, монтажа и ввода в эксплуатацию 4.1 Станок может поставляться в упаковке и без. Хранение станка должно производиться под навесом. Условия хранения для районов с умеренным климатом в нераспакованном виде и законсервированном состоянии 8 (ОЖЗ) по ГОСТ 15150-69 при этом предельный срок защиты без переконсервации 1год. 4.2 Консервация. 4.2.1. Переконсервацию станка производить по мере необходимости, в зависимости от условий хранения. 4.2.2.Консервацию следует производить при температуре не ниже +5 0С относительной влажности воздуха не выше 70%. 4.2.3. Поверхности деталей, подлежащих консервации, должны быть очищены от механических загрязнений, следов коррозии при помощи металлической щетки, обезжирены уайт-спиритом или бензином и высушены обдувкой сухим воздухом или протиранием насухо чистыми хлопчатобумажными салфетками. 4.2.4. Консервация наружных неокрашенных обработанных поверхностей производится жидкой ингибированной смазкой К-17 ГОСТ 10877-76 методом распыления или при помощи кисти. 4.2.5. Временная противокоррозийная защита по ГОСТ 9.014-78. Вариант временной защиты В3-1. 6 Вариант внутренней упаковки ВУ-0. Условия хранения – 1 по ГОСТ 15150-69. 4.3 Транспортировку производить согласно правил и норм грузоперевозок. Погрузка-разгрузка осуществляется 2-мя рабочими или одним, при этом станок должен быть без упаковки и обкатных роликов, с соблюдением правил проведения погрузочно-разгрузочных работ. 4.4 Монтаж. 4.4.1.Снятие антикоррозионных покрытий. Перед установкой станок необходимо тщательно очистить от антикоррозионных покрытий, нанесенных на открытые и закрытые кожухами, обработанные и неокрашенные поверхности станка. Предварительная очистка производится деревянной лопаточкой, а оставшаяся смазка с наружных поверхностей удаляется чистыми салфетками, смоченными растворителем (уайт-спиритом). Во избежание коррозии, механически обработанные поверхности покрыть тонким слоем масла, типа М8В2, М-8Г2, ТАД-17 и т.д. 4.5 Подготовка к первоначальному пуску и первоначальный пуск. 4.5.1 К первоначальному пуску станка следует приступить только после ознакомления с настоящим руководством. 4.5.2.Убедитесь в полной комплектности станка и его готовности к работе – наличие смазки, отсутствие корозии. 4.5.3.Надежно установить станок и опробовать его на холостом ходу, сделав не менее 2-х оборотов вала с гнущим роликом. 4.5.4 .Сделайте несколько пробных гибов. 4.6 До начала эксплуатации необходимо оформить следующие акты и документы: - акт ввода в эксплуатацию; - приказ о закреплении лица ответственного за безопасную эксплуатацию и техническое обслуживание. Невыполнение требований настоящего руководства по эксплуатации может являться основанием для снятия гарантийных обязательств с завода5.Устройство и работа станка изготовителя. 5. Устройство и работа станка 5.1. Общий вид станка, его основные узлы и детали, входящие в комплект поставки, показаны на рис.5.1. Перед началом работы надежно закрепите станок, чтобы. при изгибании материала он должен оставаться неподвижен. 5.2. Работа трубогиба ручного ТР-20ТШ осуществляется следующим образом: (см. рис 5.1.) на выходах валов устанавливается пара роликов, соответствующая заданному диаметру трубы. При этом ролик со скобой (3) 7 фиксируется шпонкой. Вращением рукоятки (9) за вал свободно вращающегося ролика (6) (ускоренное движение) скоба подводится к свободно вращающемуся ролику. Вставляется труба, проходя между двумя роликами и через скобу (выход за скобу не менее 30 мм). В отверстие скобы вставляется палец (10). При помощи рукоятки (9) вращается приводной вал (4) до получения изгиба заготовки под нужным углом. Переставив рукоятку (9) на вал ускоренного вращения (11) – освободить заготовку и установить ролик со скобой в исходное положение. 5.3. Перечень используемых подшипников приведен в таблице 3. Таблица 3. Наименование узла Направляющий ролик Оси валов Тип подшипника Подшипник скольжения (чугунная втулка) Подшипник скольжения (чугунная втулка) 9 4 10 11 6 3 1 2 5 7 8 Рис.5.1. Общий вид станка 1-корпус; 2-вал-шестерня; 3-ролик со скобой; 4-приводной вал (вал-шестерня); 5-скоба; 6ролик обкатной; 7,8- шестерни; 9-ручка для вращения (ключ); 10-палец; 11-вал ускоренного вращения 5.4. На рисунке5. 1 показан разрез станка, где видно расположение зубчатых колес, валов и роликов. Описание принципа работы приводится в п.5.2, в связи с чем в данном руководстве по эксплуатации кинематическая схема и ее описание не приводится. 5.5. Ролик со скобой (3) и ролик обкатной (6), могут быть выполнены для различного сортамента и профиля материала; труб других ГОСТов; прутков, уголка, шин и т.п. с условием, что момент их сопротивления при изгибании не более 1,5 кН-м. При этом принцип работы станка не изменяется. 8 6. Электрооборудование станка 6.1. Конструкция станка позволяет установку электропривода. В данной комплектации станка электропривод не поставляется. При желании, заказчик по согласованию с заводом изготовителем может смонтировать и установить его самостоятельно, при этом электропривод должен обеспечивать: 1 – реверс, 2 – крутящий момент на приводном валу (4) (см. рис.5.1.) не менее 25 Нм,3 – частоту вращения не более 80 об/мин. 6.2. Так как в комплектацию станка электропривод не входит, то данное руководство по эксплуатации не рассматривает его конструкцию, принцип работы и принципиальную схему. 7. Техника безопасности 7.1. Требования безопасности при хранении, транспортировке и установке станка на месте эксплуатации: 7.1.1 При выполнении операции погрузки, выгрузки, перемещения станка и установки его на месте хранения или эксплуатации должен быть обеспечен правильный выбор грузоподъемных и транспортных средств. Грузоподъемные устройства следует выбирать с учетом массы станка и его составных частей. 7.1.2 При транспортировке, монтаже, демонтаже и ремонте для надежного зачаливания и безопасного перемещения станка или его сборочных единиц следует использовать специальные рымболты, отверстия и другие устройства, предусмотренные конструкцией станка (см. схему строповки станка). При этом следует соблюдать требования изложенные в соответствующей нормативной документации «Технические условия погрузки и крепления грузов», «Правила перевозки грузов», ГОСТ 23170-78, ГОСТ 12.1.004-85, ГОСТ 12.3.009-76. 7.1.3 При расконсервации станка следует руководствоваться требованиями безопасности ГОСТ 9.014-78 «Временная противокоррозийная защита изделий. Общие технические требования». 7.2. Требования к обслуживающему персоналу: 7.2.1 К эксплуатации станка допускаются лица, прошедшие инструктаж, обучение приемам работы на станке и изучившие паспорт станка. 7.2.2 При эксплуатации станка необходимо соблюдать все общие правила техники безопасности. 7.3. Требования безопасности при подготовке станка к работе: 7.3.1 При завершении установки станка на месте эксплуатации, в соответствии с требованиями настоящего руководства, необходимо проверить наличие и исправность средств защиты, а также кожухов и крышек, закрывающих корпуса и ниши узлов станка, следует ознакомиться с расположением и назначением органов управления и проверить их действия до подключения станка к электросети. 7.4Требования безопасности при работе на станке. 9 7.4.1 Запрещается: - работать при недостаточной освещенности рабочей зоны; - работать на неисправном оборудовании; - при работающем станке производить наладку и устранение неисправностей; - загромождать проходы и проезды около станка заготовками и обработанными изделиями. 7.4.2. Все работы по обслуживанию, ремонту и наладке производить при полной остановке станка. 7.4.3.Смену инструмента на станке производить при снятом ограждении. 8. Смазка станка 8.1. Консервационная смазка станка наносится изготовителем и отвечает условиям хранения категории 2 по ГОСТ 15150-69. 8.2. Станок поставляется полностью готовым к работе. Картер станка наполнен смазочным материалом ЦИАТИМ-203 ГОСТ 8773-73. Необходимо следить за наличием смазки в картере, все валы-шестерни и зубчатые колеса в зацеплении должны быть смазаны, недопустимо попадание в картер воды, абразивного загрязнения и других механических примесей, в этом случае следует удалить прежний слой смазки, промыть картер станка керосином, растворителем или диз.топливом. Нанести свежую смазку. 8.3. При каждом вскрытие картера станка контролируйте качество зацепления зубчатых колес, поверхности зубьев и шпоночные соединения валов и зубчатых колес. 8.4. Подшипники скольжения валов – чугунные втулки не требуют смазки т.к. изготовлены из серого чугуна и частично смазываются смазкой картера станка. 8.5. Периодичность смазки станка устанавливается в зависимости от режима и условий эксплуатации, но должна быть не реже, чем 1 раз за 6 календарных месяцев. При каждой смазке станка необходимо удалять прежний смазочный материал (см. п.8.1), за исключением случаев когда при необходимости пополняем картер станка смазочным материалом. В станке допустимо использование других смазочных материалов, при эксплуатации станка например, при низкой температуре (до -35ºС), при этом периодичность смазки следует устанавливать по рекомендациям заводов производителей используемого смазочного материала. Смазочный материал должен сохранять свои пластические и смазочные свойства в условиях его эксплуатации. 9.Эксплуатация и обслуживание станка 9.1. При эксплуатации в течение всего срока службы для поддержания работоспособности и исправности станок должен подвергаться систематическому техническому обслуживанию и ремонту в соответствии с 10 правилами системы технического обслуживания и ремонта металлообрабатывающего оборудования. 9.2. Основные типы работ оп техническому обслуживанию и ремонту следующие: плановый осмотр, постоянное поддержание чистоты, профилактическая регулировка механизмов, замена быстро изнашиваемых деталей, проверка геометрической и технологической точности, текущий и средний ремонт. 9.3. Периодичность и чередование осмотров и ремонтов должны соответствовать приведенной структуре ремонтного цикла. 9.4 Ремонт и обслуживание станка производится обученным персоналом. 9.5 Запрещается: - удлинять ручку (ключ) (9) для вращения (см. рис.5.1.) более 1 м; - использовать некачественный смазочный материал; - эксплуатировать неподготовленный к работе станок. Перечень работ обязательных для выполнения в ходе ППР приведены в таблице 4. Таблица 4. Периодичность № п/п 1 2 3 4 5 Ежедневно либо при наработке станка каждые 10ч. Наименование работ Внешний осмотр на предмет целостности, комплектности и готовности к эксплуатации Очистка аппаратуры от пыли, протяжка всех резьбовых соединений, удаление следов коррозии Проверка геометрической точности. Зазоры, люфты, легкость передачи. Качество посадок шестеренчатых колес на валах. Внешний осмотр механической части станка, очистка от пыли и грязи, контроль износа подшипниковых узлов, контроль отсутствия посторонних (нехарактерных) звуков и заеданий, неравномерности хода. Контроль наличия смазки в подшипниковых узлах и каретке станка. При необходимости – добавление или замена. Еженедель но либо при наработке станка каждые 100ч. Ежемесячн о либо при наработке станка каждые 300ч. + + + + + Примечание: Дата и результаты работы должны быть зафиксированы в «Журнале ППР» или «Журнале проведения ТО и ТР» Невыполнение данных работ «заказчиком» является основанием для освобождения изготовителя от гарантийных обязательств. 11 10. Возможные неисправности и методы их устранения Перечень неисправностей и методы их устранения приведены в таблице 5. Таблица 5. Проявление неисправности Люфт валов во втулках Заклинивание в редукторе Вероятная неисправность Методы их устранения Износ чугунных втулок (нет Замена втулок смазки) 1.Задир на зубе шестерен 1.Шлифовать зуб. 2.Заменить шестерню. 2.Сломан зуб Заменить шестерню 3.Попадание постороннего Извлечь посторонний предмет предмета в зацепление шестерен 11. Приемка станка по качеству 10.1 Свидетельство о приемке Наименование изделия: Станок ручной трубогибочный модели ТР-20ТШ Заводской номер:____________________________________________ На основании осмотра и проведенных испытаний признан годным к эксплуатации и соответствующим требованиям ГОСТ 12.2.026.0 ГОСТ 25223, ГОСТ27487 и техническим условиям на станок. Станок укомплектован согласно требованиям договора на поставку и соответствует действующим техническим условиям. МП___________________________ /подпись/ «_____» _________________ 200__ г. 10.1.1 Нормы точности станка Станок ТР-20ТШ по общим условиям испытан на точность и соответствует требованиям ТУ 3831-002-26638467-97 Методика проведения измерений и допуски проверок регламентируются ТУ 3831-002-26638467-97 главы 3 и 4. Приемку станка на предприятии-изготовителе производят в соответствии с приемно-сдаточными нормами точности (см. таб. 6.) 12 Таблица 6. № п/п 1 2 3 4 5 Качество величины, способ оценки параметра соответствия и качества Нормативные Факти ческие Максимальное радиальное Не более 50мкм (0,05мм) биение валов и валшестерней Радиальное биение колес Не более 65мкм (0,065мм) шестеренчатых Посадка втулок чугунных Не хуже Н7 / h9 на шейки валов Посадка скользящая Качество окраски Внешний осмотр соответствует ГОСТ -ровный цвет (матовый или глянцевый). Краска 22133-86 для наружних нанесена нормально по поверхности окрашенного поверхностей 7 классу, изделия. для внутренних 4 классу. -Отсутствие подтеков в виде смывов и капель -Все нерабочие поверхности окрашены. -Загрязненность окрашенной поверхности мазутом и смазочными материалами недопустима. Реквизиты, значки 1.Нанесены стрелки направления вращения валов. соответствуют ТУ 3831- 2.Нанесен номер станка, фирменная табличка, 002-26638467-97 марка станка. Наименование контролирующего параметра 10.1.2. Проверка станка под нагрузкой Станок проверен в режиме обработки заготовки. Данные о фактических отклонениях приведены в таблице 7. Таблица 7. Наименование проверки Пробное изгибание трубы Ду20, при этом оказываемое усилие на ручку (9) (рис.5.1) не превышает 24 кГс. При этом усилие различается не более чем на 5%. Отклонение, мм По ТУ Фактическое 5% Примечания: Методы и средства контроля согласно ТУ 3831-002-26638467-97 10.2. Свидетельство о консервации Станок подвергнут консервации согласно требованиям технических условий (см. таб.8.) Таблица 8. № 1 2 3 4 Условия консервации Вариант временной защиты по ГОСТ Срок защиты без переконсервации, месяц Вариант внутренней упаковки поГОСТ 9.014 Категория условий хранения по ГОСТ 15150 13 Значение по ТУ ВЗ-1 6 ВУ-1 ЖЗ Фактическое отклонение Консервацию произвел:______________________________ (подпись, дата) 10.3. Свидетельство об упаковке. Станок упакован в соответствии с техническими условиями. Категория упаковки станка и документации к нему-КУ-1 по ГОСТ23170. Упаковку произвел ______________________________ (подпись, дата) 12. Гарантийные обязательства 13.1. Завод-изготовитель гарантирует соответствие трубогиба ручного шестеренчатого ТР-20ТШ требованиям ТУ 3831-005-2663967-97 и обязуется безвозмездно отремонтировать вышедший из строя станок при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации. 13.2. Срок гарантии 12 месяцев со дня отгрузки по дате в накладной. 13.3. При выявлении дефектов потребитель обязан в трехдневный срок известить изготовителя в письменной форме, описав внешние проявления неисправностей и обстоятельства, при которых данная неисправность появилась, приложив следующие документы: – наименование потребителя и его адрес; – номер и дата акта, место и время обнаружения дефекта; – ФИО лиц, принимавших участие в составлении акта, место работы и занимаемые должности; – номера и даты договоров на поставку продукции, счета – фактуры, накладной; – зав. № изделия, его обозначение, дату выпуска, дату получения; – условия хранения продукции до составления акта; – дата ввода изделия в эксплуатацию, копия акта о вводе в эксплуатацию; – условия эксплуатации, характер работы, наработанное время до отказа; – выписка из журнала ППР; – копия приказа о назначении лица, ответственного за эксплуатацию и обслуживание станка. Акт о скрытых дефектах изделия, не обнаруженных при приемке, должен быть составлен в 5-тидневный срок после выявления и направлен предприятию – изготовителю. Предприятие – изготовитель не несет ответственности за повреждение станка в результате неправильной эксплуатации, транспортировки и хранения изделий. 13.4. В том случае, если в выходе из строя станка будет выявлена вина потребителя или потребитель самостоятельно начал разборку дефектного узла и его ремонт – изготовитель вправе отказаться от гарантийных обязательств. 14 В этом случае предприятие-изготовитель вправе получить компенсацию за командировочные расходы. 13.Сведения об изготовителе Полное наименование предприятия - Закрытое Акционерное общество Сибирская Промышленная Компания «Техника» Адрес: 650036 , г. Кемерово, ул. Терешковой, 47-А Отдел сбыта - тел./факс: (3842) 31-32-32, 31-32-57, 31-32-80 директор - тел./факс: (3842) 31-33-50 E-mail:mail@spktechnika.ru www.spktechnika.ru Помимо этого, поставляем со склада и под заказ промышленное оборудование, станочную оснастку, комплектующие и инструмент: металлообрабатывающие станки оснастка, узлы и запчапсти металлообрабатывающих станков стружко- и пылеотсосы кузнечно-прессовое оборудование грузоподъемное и складское оборудование электросварочное и газопламенное оборудование строительное и дорожное оборудование промышленное прачечное оборудование электродвигатели, редукторы компрессоры, насосы котельное оборудование ручной электроинструмент ручной пневмоинструмент мерительный, слесарный, абразивный инструмент крепежные метизы С нами выгодно и удобно работать! 15