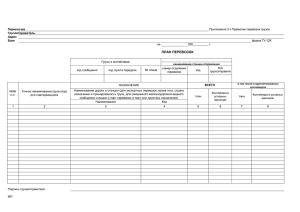

Введение Основные объёмы внутренних перевозок, выполняемых железнодорожным транспортом промышленных предприятий, составляют межцеховые перевозки различных грузов. Одним из видов межцеховых перевозок является перевозка жидкого шлака между доменным цехом и цехом шлакопереработки. Жидкий шлак из доменного цеха в отвал или грануляционные устройства доставляют специальным видом подвижного состава – шлаковозами. Доменный шлак в ковшах доставляют в цех шлакопереработки, где производятся: шлаковый щебень, гранулированный шлак, шлаковая пемза, минеральная вата и другие материалы. Шлак, непригодный для переработки, а также отходы шлакопереработки транспортируют в отвал. Технологические перевозки являются составной частью производственного процесса и регламентируются графиками работы промышленных агрегатов, установок и отдельных производств. Объём перевозок жидкого чугуна, шлака, слитков, агломератов и других технологических грузов на металлургических заводах составляет примерно 40% от всего объёма перевозок. Межцеховые перевозки общего характера производится в подвижном составе общего назначения. Это перевозки полуфабрикатов, сырья, материалов, оборудования и других грузов, выполняемые по контактным графикам и на основании суточных планов – заданий. Основой успешной работы производства гармоничное сочетание различных видов транспорта: железнодорожного, конвейерного, автомобильного и специального внутризаводского транспорта. При этом следует обеспечивать высокую надежность перевозочного процесса и учитывать специфический характер перевозимых грузов, таких как жидкий чугун, горячие стальные слитки или непрерывно литая заготовка, горячий сталеплавильный шлак, скрап и другие. 1.Определение объёмов перевозок и выбор типа подвижного состава. 1.1.Определение размеров внутризаводских перевозок. Годовые объёмы межцеховых перевозок для заданного варианта рассчитали исходя из производительности металлургических агрегатов, доменных печей, потребности в определённых видах сырья, материалов и полагаемых отходов для выпуска одной тонны чугуна. Годовой объём внутризаводских перевозок, определяется по формуле i Q P i i 1 , (1) где Pi – годовая производительность i – той доменной печи, т/год Годовая производительность i – той доменной печи, т/год рассчитывается по формуле Pi V Tc K , (2) гдеV - полезный объём доменной печи, м3; T – число суток работы печи в год, Tс =345 – 355 cут; c K – коэффициент использования полезного объёма печи м3/т. Расчётный суточный объём перевозок шлака определяется по следующей формуле P K Кi i Q i н сут 365 , (3) где P – годовая производительность i – той доменной печи, т/год; i К н – коэффициент неравномерности перевозок, принимается равным 1,1-1,2. К i - коэффициент выхода шлака на одну тонну выплавляемого чугуна Выплавляемый доменным цехом шлак включает шлак, перевозимый в отвал, и шлак, идущий на грануляционную установку. 1.2 Выбор типа подвижного состава. Межцеховые перевозки выполняются в собственном подвижном составе предприятия. При выборе рационального подвижного состава руководствуются следующими положениями: - сохранность подвижного состава; - требованием технологического процесса производства; - условиями погрузки, выгрузки грузов; - возможностью максимального использования грузоподъёмности вагонов; - сохранности перевозных грузов и т.д. Потребное количество единиц специального подвижного состава для перевозки одного выпуска доменного шлака сут Q i n N Vш K где , (4) г сут Qi – рассчитанный суточный объём перевозок i – го груза, ; Vш - полезный объем ковша, м3; - вес 1 м3 жидкого шлака (1,6 – 1,7 т ); K г – коэффициент использования грузоподъёмности вагона; N – количество выпусков шлака каждой печью в сутки. Характеристики основных видов подвижного состава, применяемого при перевозке жидкого шлака, приведены в таблице 1. Таблица 1 – Характеристика шлаковозов Параметр Тара, т Количество осей Коэффициент использования грузоподъемности Емкость ковша, м3 15 16 58,4 62,4 16,5 65,7 4 4 4 0,75-0,85 0,75-0,85 0,75-0,85 Окончание таблицы 1 Скорость передвижения, км/ч груженных порожних Длина по осям автосцепок, м Время слива, мин. Время очистки 15 25 7,85 7,0 30,0 15 25 7,85 8,0 23,0 15 25 7,85 9,0 30,0 2. Разработка технологии обработки вагонов, составов. Перевозка жидкого шлака к пунктам слива и возвращение порожних шлаковозов к доменным печам осуществляется в следующем порядке: выпуск шлака (налив шлаковозов); перестановка шлаковозного состава из под доменной печи в выставочный парк (накопление и формирование состава ); поездные операции по подготовке к отправлению шлаковозов на пост «Шлаковый»; следование шлаковозов на пост «Шлаковый»; операции по приему состава на посту «Шлаковый»; следование груженых шлаковозов к месту выгрузки ( на гран установку или в отвал); слив шлака; следование порожних чугуновозов на путь отчистки (выбивки коржей); перестановка шлаковозов в парк отправления поста «Шлаковый»; поездные операции по подготовке к отправлению шлаковозов с поста «Шлаковый»; следование порожних шлаковозов к туширующей установке; опрыскивание шлаковозов; следование порожних шлаковозов в выставочный парк; подача порожних шлаковозов под доменную печь; ожидание выпуска шлака. Первым шагом разработки технологии перевозки жидкого шлака является составление графика выпуска шлака (рисунок 1). Доменные печи 20 21 Время, ч 22 23 0 1 ДП №1 ДП №2 ДП №3 Рисунок 1 – Фрагмент построения графика выпуска шлака доменными печами На графике в соответствии с заданным количеством в наносятся выпуски всех доменных печей. Продолжительность выпуска принимается согласно заданию, а их расположение на графике самостоятельно. На основании графика принимается решение о том, какие выпуски из под каких доменных печей перевозить совместно, а какие отдельными составами. Вторым этапом является разработка технического обеспечения перевозок. На этом этапе разрабатываются технологические схемы перестановки шлаковозов в местах налива и слива. Далее разрабатывается схема путевого развития железнодорожных путей шлаковой стороны доменного производства. При разработке схемы должны учитываться: количество шлаковозов перевозимых в одном составе, а также то, что перевозка жидкого шлака осуществляется с тележкой прикрытия, находящейся между локомотивом и шлаковозным составом. В схеме должны предусматриваться пути выставочного парка, пути обгона локомотива, резервные пути на случай ремонтов и т. д. При разработке схемы в обязательном порядке должны быть предусмотрены меры для обеспечения безопасной организации перевозок, для чего должны быть предусмотрены улавливающие тупики, а также мероприятия по предотвращению выхода подвижного состава за предельные столбики. Для укладки стрелочных улиц должна предусматриваться укладка стрелочных переводов марки не круче 1/5. Кроме того путевое развитие должно позволять выполнять параллельное производство нескольких операций и одновременную работу нескольких локомотивов. 3.Расчет технического оснащения станции и грузовых фронтов 3.1Расчет количества станционных путей Количество путей определяется по формуле Т m зан , пут 24 (5) где Тзан - время занятости путей в течении суток, ч Для выставочных путей время занятости пути определяется Т где t n ман под n t nо (t t ), зан под ман под ож фор (6) - время на выполнение маневровых операций с одним составом ( tман =0,25 ч ); - общее количество составов ,выставляемых на выставочные пути в течении суток; n о - количество составов, формируемых из двух и более выпусков; под - время ожидания первой части состава последней его части, t ож = 0,25 – 0,3 ч; t ож t - время формирования состава, формируемого из двух и более фор выпусков, t = 0,2 ч. фор Для грузовых путей время занятости в течении суток определяется Т где t зан , n t n t под ман сут обр (7) ман - время на выполнение маневровых операций с одной подачей n под (tман =0,25 ч); - количество подач к грузовому фронту в течении суток; - количество шлаковозов прибывающих под выгрузку в n сут t обр тече- нии суток, ваг; - время слива одного шлаковоза на грузовом фронте, ч; Количество подач и вагонов проходящих через грузовой фронт в течении суток принимается согласно данным таблицы 2. Таблица 2 - Ведомость грузо и вагонопотоков Грузоотправитель Грузополучатель Грузопоток, т годовой суточный тип шлаковоза Показатели шл количество ко шлаковозов со в составе ст. Доменная Гранустановка Шлаковый отвал ИТОГО: 3.2 Расчёт числа механизмов Количество механизмов, необходимых для слива шлака определяется по формуле n t сут обр , M j T t n ман под где - количество шлаковозов прибывающих под выгрузку в n сут (8) тече- нии суток, ваг; - время слива одного шлаковоза на грузовом фронте, ч; t обр Т - продолжительность работы грузового фронта в течении суток ( Т = t 22 ч ); - время на выполнение маневровых операций с одной подачей ( ман n под tман =0,25 ч ); - количество подач к грузовому фронту в течении суток. 4.Организация и нормирование технологических, маневровых операций. Нормы времени на выполнение технологических операций, обусловленные требованием работы основного производства цехов приведены в задании. При установлении норм времени на отдельные виды маневровой работы определяется время, необходимое на производство различных видов маневровой работы, передвижений (полурейсов) и на выполнение подготовительно – заключительных операций. Норма времени на каждый маневровый полурейс, определена по формуле t a mb , где (9) a - нормативный коэффициент, учитывающий время передвижения локомотива без вагонов; b - нормативный коэффициент , учитывающий время передвижения одного вагона; m - количество вагонов в составе. Продолжительность следования составов по соединительным путям между грузовыми фронтами определяется, исходя из расстояния перевозок и допустимых скоростей движения, и определяется по формуле t где 0.6 L t , р.з. v (10) L - дальность перевозки, км; v - допустимая скорость передвижения, км/ч; t - время, затрачиваемое составом на разгон и замедление, р.з. t р.з. Значение = 2 мин.. t р.з. учитывается при скорости передвижения составов свыше 10 км/ч Значения нормативных коэффициентов а и в следует принимать согласно таблицы 3, а нормы времени на проведение операций, таких как укладка тормозного башмака, перевод стрелок, осмотр вагонов и. т. д. принимать согласно данным таблицы 4. Таблица 3 – Нормативы времени а и в, на полурейсы перестановки в зависимости от расстояния между фиксированными точками Расстояние между фиксиров ванными точками пути, м а тормоза в составе от до вкл выкл 0 50 0,56 0,010 0,014 51 70 0,64 0,012 0,018 71 100 0,72 0,014 0,022 101 140 0,81 0,016 0,026 141 200 0,90 0,018 0,030 201 260 1,00 0,020 0,034 261 320 1,10 0,022 0,038 321 380 1,21 0,024 0,042 381 460 1,32 0,026 0,046 461 540 1,44 0,028 0,050 541 620 1,56 0,030 0,054 621 700 1,69 0,032 0,058 701 800 1,82 0,034 0,062 801 900 1,96 0,036 0,066 901 1000 2,10 0,038 0,070 1001 1100 2,25 0,040 0,074 1101 1200 2,40 0,042 0,078 1201 1300 2,56 0,044 0,082 1301 1400 2,72 0,046 0,082 1401 1500 2,89 0,048 0,090 1501 1600 3,06 0,050 0,094 1601 1700 3,24 0,052 0,098 1701 1800 3,43 0,054 0,102 1801 1900 3,63 0,056 0,106 1901 2000 3,84 0,058 0,110 2001 2200 4,06 0,060 0,114 2201 2400 4,29 0,062 0,118 2401 2600 4,53 0,064 0,122 Примечание: 1. при расстоянии более 2600 м время передвижения определяется по допустимой скорости. 2. при ограничении скорости движения норматив времени определяется по установленной скорости Таблица 4 - Нормативы времени на выполнение маневровых операций Операция Время, мин. Получение распоряжения на маневровую работу или до1,0 клад о ее выполнении Перевод ручной стрелки 0,2 Перевод автоматической стрелки 0,06 Прицепка локомотива или вагона 0,06 Осмотр и проверка отсутствия препятствий к передви0,16т жению подвижного состава Передвижение составителя, приемосдатчика и т.п. 0,01L Разъединение тормозных рукавов 0,12 Соединение тормозных рукавов 0,13 Открытие или закрытие двух концевых кранов тормоз0,12 ной магистрали Включение и опробование тормозов в составе 3+0,14т Укладка или снятие тормозного башмака 0,4 Согласно данным таблиц 3 и 4, задания и разработанной самостоятельно схеме путевого развития перевозки жидкого шлака студентом разрабатываются технологические карты по подачи шлаковозов к каждому грузовому фронту и уборке по окончании грузовых операций. В качестве примера, приведена технологическая карта перестановки шлаковозного состава из под пролета доменной печи на пути выставочного парка (таблица 5). 1. 2. 3. 4. 5. 6. 7. 8. 9. Исходные данные: фрагмент схемы путевого развития станции «Доменная» (рисунок 2) количество переставляемых вагонов – 5 шлаковозов стрелочные переводы – ручные емкость чаши – 16 м3 длина шлаковозов по осям автосцепок – 7,85 м серия маневрового локомотива – ТГМ 6А длина маневрового локомотива по осям автосцепок – 14,3 м длина платформы прикрытия по осям автосцепок – 12, 0м марка стрелочных переводов М 1/7 Таблица 5 - Технологическая карта перестановки шлаковозного состава из под пролета доменной печи на путь №1 выставочного парка Полурейсы Операции начало 1.Получение распоряжения на маневровую работу 2.Проход составителя от станционного здания до стрелки №17 3.Перевод стрелки №17 4.Проход составителя от стрелки №17 до стрелки № 7 5. Перевод стрелки №7 6.Холостой за- Стрелка езд локомотива №17 от стрелки №17 до вагонов на пути №6 7.Осмотр шлаковозов для проверки отсутствия препятствий к их передвижению 8.Проход составителя к первому шлаковозу 9.Прицепка локомотива 10.Уборка тор- конец Длина полу- Число Продолжительность, рейса, вагонов мин м 1,00 200 0,01= =2,00 200 0,20 18,67 0,01= =0,19 18,67 0,20 ДП 102,57 0 0,81 5 50,16= =0,80 5 57,85 0,01= =0,39 0,06 0,40 мозного башмака 11.Вытягивание состава за стрелку №17 ДП Стрелка №17 139,41 5 0,90+ +0,030 5=1,05 180 - 200 40 Д П 6 5 7 17 Ось доменной печи 2 2 1 120 70 Выставочный парк Рисунок 2 – Фрагмент схемы путевого развития станции «Доменная» Окончание таблицы 5 12.Перевод стрелки №17 13.Осаживание состава за Стрелка Пр. предельный столбик пути №17 столб. №1 пути№1 14.Постановка тормозного башмака 15.Отцепка локомотива 16.Доклад о выполнении маневровой работы 171 5 0,20 0,90+ +0,030 5=1,05 0,40 0,06 1,00 ИТОГО 9,81 На основе составленной схемы путевого развития участка перевозки жидкого шлака разрабатываются графики оборота шлаковозных составов для каждого грузового фронта отдельно. При этом устанавливается перечень и последовательность выполнения технологических операций, нормы времени на их выполнение. Нормы времени на выполнение операций принимаются в соответствии с составленными технологическими картами (пример расчета приведен в таблице 5). В качестве примера представлен график оборота шлаковозных составов следующих на гран установку в таблице 6 5. Разработка и построение графика технологических перевозок. В соответствие с заданием и расчётными нормативами времени на выполнение различных технологических операций с составами в цикле их оборота, а также технологическими схемами путевого развития участков перевозок на листе миллиметровой бумаги составляется форма графика технологических перевозок. Для этой цели на данном листе слева по вертикали наносятся пункты обработки составов – (доменные печи, туширующая установка, пути отвала, пути гран установки и т.д.) пути грузовых фронтов и пути соединяющие их между собой. Здесь указываются по каждому пункту обработки составов, характер выполняемой работы – (налив, погрузка, слив, выгрузка, маневровая работа и т.д.). Правая часть представляет собой сетку графика, которая делится из расчёта суток на часовые интервалы, отображаемые вертикальными полосами Таблица 6 - График оборота шлаковозных составов следующих на гран установку (10 шлаковозов) Операции Норма времени, мин. Расстановка шлаковозов у доменных печей 10*** Ожидание налива 20*** Налив шлака 40** Сборка шлаковозов и уборка на путь накопления Окончание формирования и операции по отправлению 12* 8* Следование на пост «Шлаковый» 18* Следование к гран установке 8** Слив шлака 30* Подача в отвал и выбивка остатков (коржей) 50* Перестановка в парк отправления 12* Следование к туширующей установке Опрыскивание (известкование) ковшей Перестановка состава в выставочный парк Общее время оборота состава Последовательность операций 12* 10* 9* 239 Примечание: *- данное значение принимается согласно технологическим картам ** - продолжительность операции принимается согласно данным задания *** - время принимается по лекциям шириной в соответствии с принятым масштабом времени (1 мм -1 мин. или 1мм – 2 мин.) с последующей разбивкой их на десятиминутные интервалы. Построение графика начинается с помещения на сетке графика условных обозначений, соответствующих выгрузкам по каждой печи. Принимая за основу технологию работы металлургических заводов, а также используя данные технологических карт на сетку графика наносятся согласно принятым условием обозначениям различного рода операций с составами и вагонами в цикле их оборота. В соответствии с принятой организацией перевозок, составы отдельных выпусков шлака целиком или попарно направляются в пункты слива в соответствии с расчётными объёмами перевозок по каждому грузовому фронту. Движение составов и условные обозначения на сетке графика прокладываются четкими линиями толщиной 0,5 – 0,8 мм, а вспомогательные 0,2 – 0,3 мм. Расстояния между пунктами обработки составов на форме графика отображаются горизонтальными полосами шириной в пределах 20 – 25 мм В нижней части листа предусмотрены горизонтальные полосы, на которых условными обозначениями показано время работы каждого локомотива в течение суток, смена локомотивных бригад (два раза в сутки продолжительностью по 0,5 ч) и экипировка локомотива (один раз в сутки продолжительностью 40-60 минут). Примерная форма графика перевозки жидкого шлака приведена на рисунке 3. 6. Определение показателей работы по графику. По выполненному графику определены количественные и качественные показатели. Продолжительность среднего оборота вагонов (составов), вычисляется по формуле tср ni t i n , (11) где t i – продолжительность оборота i-го состава определенная по графику для каждого состава. ni – число перевозных составов i-ой продолжительности. n – суммарное количество перевозных составов по графику в сутки. Наименование пунктов и характер выполняемой работы Часы суток 20 Станция «Доменная» Доменные печи Выставочный парк Налив шлака Маневровая работа обработка составов ДП 1 ДП 2 ДП 3 Путь 6 Путь 7 Путь 8 Соединительный путь 15 Туширующая установка Опрыскивание ковшей известковым раствором Пост «Шлаковый» Соединительный путь 16 Выставочный парк Гран установка Отвал Работа локомотивов Путь 14 Путь 13 Путь 12 Путь 9 Слив шлака Путь 10 Путь 11 Путь 17 Слив шлака Путь 18 Путь 20 Выбивка коржей Путь 21 Локомотив 1 Локомотив 2 Маневровая работа Условные обозначения: - подача чугуновозов Рисунок 3 – Форма графика перевозки жидкого шлака 21 Рабочий парк вагонов необходимый для перевозки шлака находится из выражения U nj t ср nрj , (12) 24 где U nj – суточная погрузка шлака, ваг. Потребное количество физических составов для перевозки шлака определяется по формуле Ni nt ср (13) 24 Количество маневровых локомотивов определяется по затрате локомотивов - минут работы маневровых локомотивов в течении суток Мм МТ Т Т Э , (14) где МТ – суммарные затраты локомотива – минут маневровыми локомотивами по графику. Т - продолжительность работы маневрового локомотива в течении суток, мин. Т Э - продолжительность экипировки локомотива, мин Продолжительность работы маневрового локомотива в течении суток определяется Т 1440 Т сб , (15) где Т сб - продолжительность смены бригад, мин Степень использования локомотива по времени рассчитывается по формуле Км МТ (Т Т Э ) М м , (16) Коэффициент использования локомотива определяется К мi M i Ti , Т Т Э (17) Заключение и выводы по курсовому проекту В заключительном разделе курсового проекта следует, дать оценку организации работы станции и цехов промышленного предприятия. В выводах необходимо привести важнейшие итоги разработки курсового проекта и дать технико-экономический анализ эффективности использованных при разработке мероприятий. Список литературы. 1. Акулиничев В.М. Организация перевозок на промышленном транспорте. - М.: Высшая школа, 1983. – 247 с., ил. 2. Промышленный транспорт. Под общей peд. Дерибаса А.Т. М.. "Транспорт", 1974, 560 с. 3. Инструкция по движению поездов и маневровой работе на железных дорогах Союза ССР. М., «Трансжелдориздат», 1972, 303 с. 4. Пособия для изучения правил технической эксплуатации железнодорожного транспорта предприятий Минчермата СССР. М., «Металлургия», 1977, 607 с.