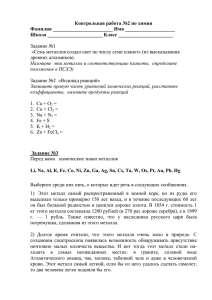

Металлургия и физика.

advertisement